GB/T 15032-1994

基本信息

标准号: GB/T 15032-1994

中文名称:制绳机械设备通用技术条件

标准类别:国家标准(GB)

英文名称: General technical requirements for rope making machinery and equipment

标准状态:已作废

发布日期:1994-04-12

实施日期:1994-10-01

作废日期:2009-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:299948

标准分类号

标准ICS号:纺织和皮革技术>>59.120纺织机械

中标分类号:纺织>>纺织机械与器具>>W96针织、纺织制品机械与器具

关联标准

替代情况:被GB/T 15032-2008代替

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:9, 字数:14千字

标准价格:10.0 元

出版日期:1994-10-01

相关单位信息

首发日期:1994-04-12

复审日期:2004-10-14

起草单位:华南热带作物机械化所

发布部门:国家技术监督局

主管部门:农业部

标准简介

本标准规定了制绳机械设备的通用技术条件。本标准适用于加工以剑麻纤维为原料的制绳机械,也适用于加工以其他天然纤维,合成纤维为原料的制股机和制绳机。 GB/T 15032-1994 制绳机械设备通用技术条件 GB/T15032-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

制绳机械设备通用技术条件

General requirements for rope laying machinery1主题内容和适用范围

本标准规定了制绳机械设备(以下简称“绳机”)的通用技术条件。GB/T 15032—94

本标准适用于加工以剑麻纤维为原料的制绳机械,也适用于加工以其他天然纤维,合成纤维为原料的制股机和制绳机。

2引用标准

气焊、手工电焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸GB986

GB1300

GB2829

GB3768

GB4064

GB 5117

GB 5118

GB5667

GB8196

3术语

焊接用钢丝

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)噪声源声功率级的测定简易法

电气设备安全设计导则

碳钢焊条

低合金钢焊条

农业机械生产试验方法

机械设备防护罩安全要求

3.1 脱糠brushing

除去粘附在纤维上麻糠等杂质。3.2牵伸·drawing

纤维束在长度方向上相互间产生滑移拉长变细。3.3牵伸倍数drawing multiple

纤维束牵伸后与牵伸前的长度之比称为牵伸倍数。3.4加捻twisting

麻条(纱条、股条)沿轴向回转。3.5 抢回 turn

麻条(纱条、股条)沿轴向回转360°称为一个抢回。3.6 捻度 twist

纱条(股条、绳索)沿轴向单位长度的回数。3.7 理麻机 carding machine

将铺好的纤维或梳理出来的数根麻条并合进行梳理和牵伸,使纤维除杂、松散、分离和伸直的机械。

中华人民共和国农业部1994-04-12批准1994-10-01实施

3.8 并条机 drawing frame

GB/T 1503294

将梳理出来的数根麻条并合牵伸,或将数根麻条分组牵伸后再并合,提高麻条均匀度,进一步除去杂质,使麻条达到一定规格线密度的机械。3.9圆梳机 hackling machine

将纤维进行梳松、脱糠、除杂的圆式梳麻机械。3.10 纺纱机 spinning machine将一一定规格的麻条进行牵伸加捻成一定规格线密度的纱条的机械。3.11捻线机twister

将数根单丝加抢成线条的机械。3.12倒纱机yarn reversing machine将纱简管上的纱条(线条)进行人字形排列成纱卷的机械。3. 13 制股机 stranding machine将若干根一定规格的纱条(线条)按照一定的排列规则,并以纱(线)相反的捻向加捻成股条的机械。

3.14 制绳机 rope laying machine将数根一定规格的股条以股条相反的捻向加捻成或编织成绳索的机械。在加捻过程中,承载股条的摇篮不随机器运转的称为恒锭制绳机;在加过程中,承载股条的框,架跟随机器运转外,还作自转运动的称为转锭制绳机。4产品型号的编制方法

4.1绳机的型号按类、型分类原则编制。用印刷体汉语拼音字头表示绳机的类、型代号,如有重复,可用两个有代表性的汉语拼音字头表示,用主参数表示绳机的结构特性,系列产品则在主参数后面加注系列号,在主参数与系列号之间用短横线联结。4.2绳机型号表示方法

类型主参数——系列号下载标准就来标准下载网

类的代号.L—理麻机;B—并条机;F-纺纱机;G-—制股机,S——制绳机;SM梳麻机;N—抢线机;D-—倒纱机。

型的代号:L——立式,W-卧式;H-.—恒锭;Z—转锭;Y—圆梳;P—平梳;J—百脚式,T—推排式。

主参数代号:针距;道数;锭数;头数;绳径(股径)范围代号。系列号:用阿拉伯数字表示。

注:常用的卧式制绳机型号代号W不予标注。4.3型号示例

FW2表示卧式双锭纺纱机;

SH5-3表示5号3股恒锭制绳机。其制绳直径为8~~14mm。b.

5技术要求

5.1般要求

5.1.1绳机设计应符合制绳工艺的技术要求,布局合理,造型美观,性能可靠,操作简便,便于维修,提高系列化、通用化和标准化水平。5.1.2绳机应按照经规定程序批准的图样及技术文件制造。5.1.3绳机上的动力和控制装置及保证绳机基本性能的附件安装调整用的特殊工具应由制造厂配套,并随机供应。

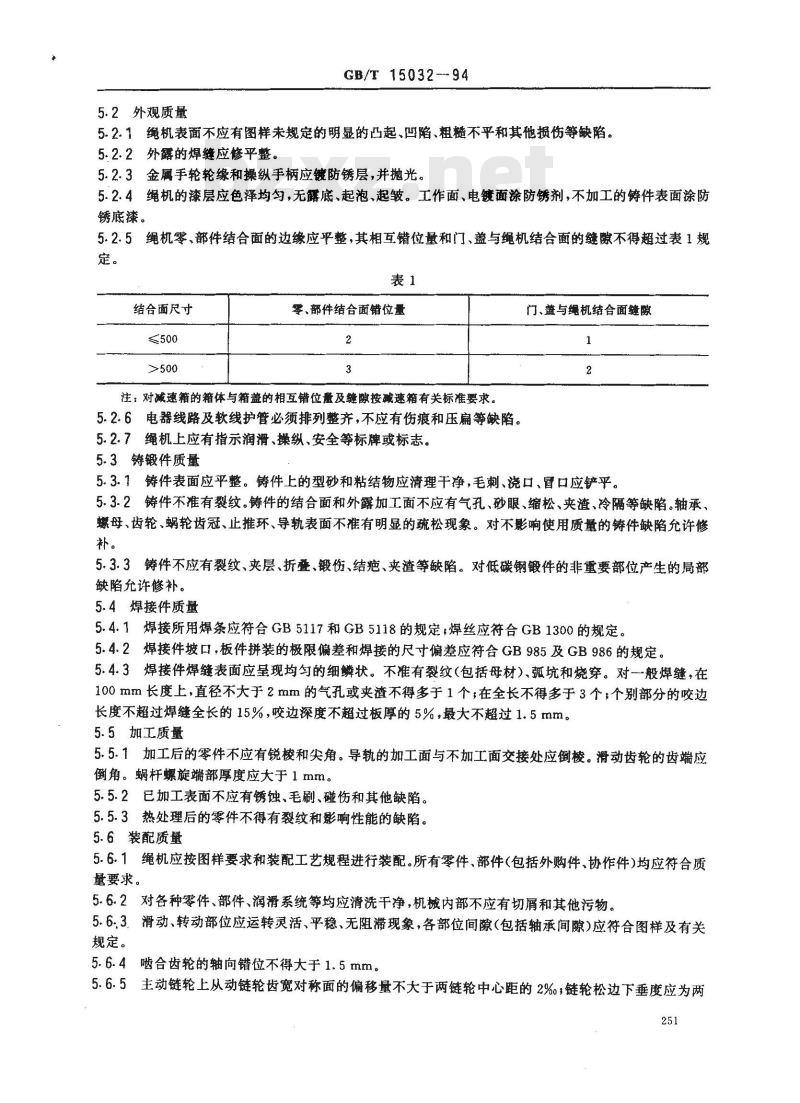

5.2外观质量

GB/T15032--94

5.2.1绳机表面不应有图样未规定的明显的凸起、凹陷、粗糙不平和其他损伤等缺陷。5.2.2外露的焊缝应修平整。

5.2.3金属手轮轮缘和操纵手柄应镀防锈层,并抛光。5.2.4绳机的漆层应色泽均匀,无露底、起泡、起皱。工作面、电镀面涂防锈剂,不加工的铸件表面涂防锈底漆。

5.2.5绳机零、部件结合面的边缘应平整,其相互错位量和门、盖与绳机结合面的缝不得超过表1规定。

结合面尺寸

零、部件结合面错位量

注:对减速箱的箱体与箱盖的相互错位量及隙按减速箱有关标准要求。5.2.6电器线路及软线护管必须排列整齐,不应有伤痕和压等缺陷。5.2.7绳机上应有指示润滑、操纵、安全等标牌或标志。5.3铸锻件质量

门、盖与绳机结合面缝隙

5.3.1铸件表面应平整。铸件上的型砂和粘结物应清理干净,毛刺、浇口、冒口应铲平。5.3.2铸件不准有裂纹。铸件的结合面和外露加工面不应有气孔、砂眼、缩松、夹渣、冷隔等缺陷。轴承、螺母、齿轮、蜗轮齿冠、止推环、导轨表面不准有明显的疏松现象。对不影响使用质量的铸件缺陷允许修补。

5.3.3铸件不应有裂纹、夹层、折叠、锻伤、结疤、夹渣等缺陷。对低碳钢锻件的非重要部位产生的局部缺陷允许修补。

5.4焊接件质量

5.4.1焊接所用焊条应符合GB5117和GB5118的规定;焊丝应符合GB1300的规定。5.4.2焊接件坡口,板件拼装的极限偏差和焊接的尺寸偏差应符合GB985及GB986的规定。5.4.3焊接件焊缝表面应星现均匀的细鳞状。不准有裂纹(包括母材)、孤坑和烧穿。对一般焊缝,在100mm长度上,直径不大于2mm的气孔或夹渣不得多于1个,在全长不得多于3个;个别部分的咬边长度不超过焊缝全长的15%,咬边深度不超过板厚的5%,最大不超过1.5mm。5.5加工质量

5.5.1加工后的零件不应有锐棱和尖角。导轨的加工面与不加工面交接处应倒棱。滑动齿轮的齿端应倒角。蜗杆螺旋端部厚度应大于1mm。5.5.2已加工表面不应有锈蚀、毛刷、碰伤和其他缺陷。5.5.3热处理后的零件不得有裂纹和影响性能的缺陷。5.6装配质量

5.6.1绳机应按图样要求和装配工艺规程进行装配。所有零件、部件(包括外购件、协作件)均应符合质量要求。

5.6.2对各种零件、部件、润滑系统等均应清洗干净,机械内部不应有切屑和其他污物。5.6.3.滑动、转动部位应运转灵活、平稳、无阻滞现象,各部位间隙(包括轴承间隙)应符合图样及有关规定。

5.6.4啮合齿轮的轴向错位不得大于1.5mm。5.6.5主动链轮上从动链轮齿宽对称面的偏移量不大于两链轮中心距的2%;链轮松边下垂度应为两251

链轮中心距的1%~5%。

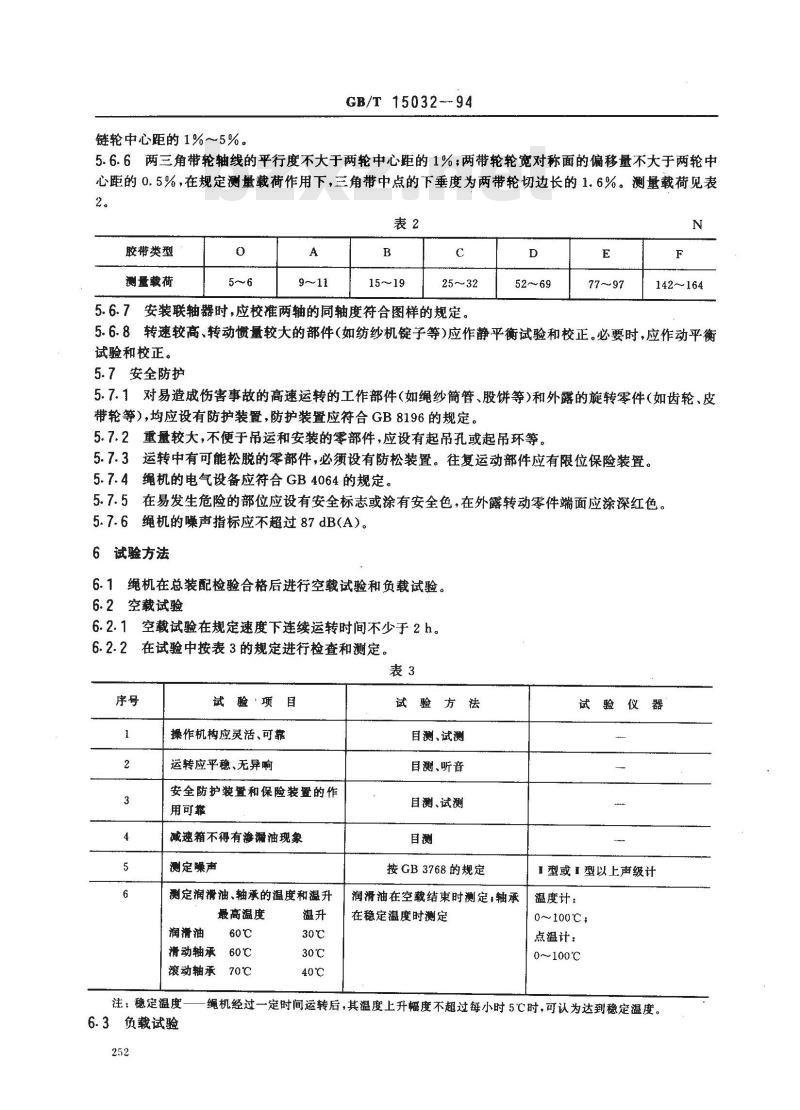

GB/T 15032-- 94

5.6.6两三角带轮轴线的平行度不大于两轮中心距的1%;两带轮轮宽对称面的偏移量不大于两轮中心距的0.5%,在规定测量载荷作用下,三角带中点的下垂度为两带轮切边长的1.6%。测量载荷见表2。

胶带类型

测量教荷

9~11

15~19

25~32

5.6.7安装联轴器时,应校准两轴的同轴度符合图样的规定。D

77~97

142~164

5.6.8转速较高、转动惯量较大的部件(如纺纱机锭子等)应作静平衡试验和校正。必要时,应作动平衡试验和校正。

5.7安全防护

5.7.1对易造成伤害事故的高速运转的工作部件(如绳纱筒管、股饼等)和外露的旋转零件(如齿轮、皮带轮等),均应设有防护装置,防护装置应符合GB8196的规定。5.7.2重量较大,不便于吊运和安装的零部件,应设有起吊孔或起吊环等。运转中有可能松脱的零部件,必须设有防松装置。往复运动部件应有限位保险装置。5.7.3

绳机的电气设备应符合GB4064的规定。5.7.4

在易发生危险的部位应设有安全标志或涂有安全色,在外露转动零件端面应涂深红色。5.7.5

绳机的噪声指标应不超过87dB(A)。6试验方法

绳机在总装配检验合格后进行空载试验和负载试验。6.1

6.2空载试验

空载试验在规定速度下连续运转时间不少于2h。6.2.2

在试验中按表3的规定进行检查和测定。表3

试验项目

操作机构应灵活、可靠

运转应平稳、无异响

安全防护装置和保险装置的作

用可靠

减速箱不得有渗漏油现象

测定噪声

测定润滑油、轴承的温度和温升最高温度

润滑油

滑动轴承

滚动轴承

注:稳定温度

6.3负载试验

试验方法

目测、试测

目测、听音

目测、试测

按GB3768的规定

润滑油在空载结束时测定·轴承在稳定温度时测定

试验仪器

】型或型以上声级计

温度计:

0~100℃;

点温计:

0~100℃

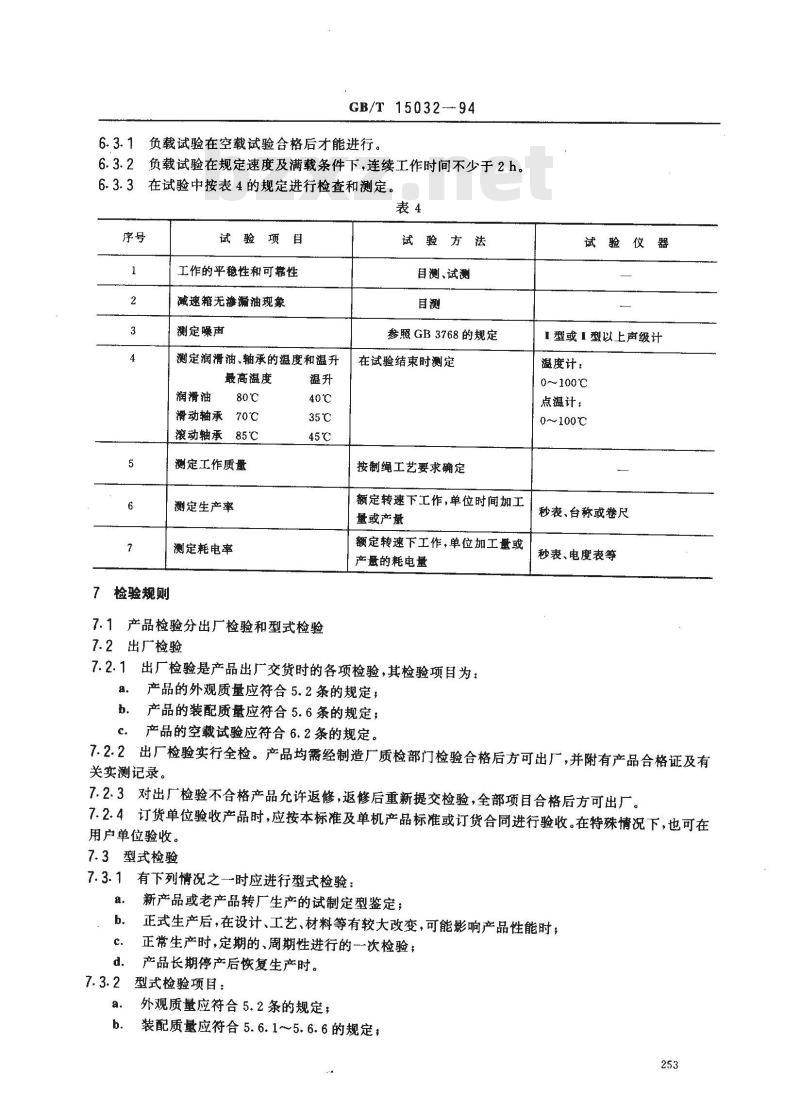

绳机经过一定时间运转后,其温度上升幅度不超过每小时5℃时,可认为达到稳定温度。GB/T 15032-94

6.3.1负载试验在空载试验合格后才能进行。6.3.2负载试验在规定速度及满载条件下,连续工作时间不少于2h。6.3.3在试验中按表4的规定进行检查和测定。表4

试验项目

工作的平稳性和可靠性

减速箱无渗漏油现象

測定噪声

测定润滑油、轴承的温度和温升最高温度

润滑油

滑动轴承

滚动轴承85℃

测定工作质量

测定生产率

测定耗电率

检验规则

7.1产品检验分出厂检验和型式检验7.2出厂检验

试验方法

目测、试测

参照GB3768的规定

在试验结束时测定

按制绳工艺要求确定

额定转速下工作,单位时间加工量或产量

额定转速下工作,单位加工量或产量的耗电量

出厂检验是产品出厂交货时的各项检验,其检验项目为:群。

产品的外观质量应符合5.2条的规定;产品的装配质量应符合5.6条的规定;b

试验仪器

】型或丨型以上声级计

温度计:

0~100℃

点温计:

0~100℃

秒表、台称或卷尺

秒表、电度表等

c.产品的空载试验应符合6.2条的规定。7.2.2出厂检验实行全检。产品均需经制造厂质检部门检验合格后方可出厂,并附有产品合格证及有关实测记录。

7.2.3对出厂检验不合格产品允许返修,返修后重新提交检验,全部项目合格后方可出厂。7.2.4订货单位验收产品时,应按本标准及单机产品标准或订货合同进行验收。在特殊情况下,也可在用户单位验收。

7.3型式检验

7.3.1有下列情况之一时应进行型式检验:a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,在设计、工艺、材料等有较大改变,可能影响产品性能时,正常生产时,定期的、周期性进行的一次检验;产品长期停产后恢复生产时。

7.3.2型式检验项目:

外观质量应符合5.2条的规定;

装配质量应符合5.6.1~~5.6.6的规定,253

GB/T15032-94

空载试验应符合表3中1、2、3、4、6项的规定;负载试验应符合表4中1、2、3、4、5、6项的规定;噪声应符合5.7.6的规定;

使用可靠性试验。连续工作200h,按GB5667标准测定产品的使用可靠性应大于90%。7.3.3型式检验按生产批量进行抽样检验,抽样方法按GB2829的规定,采用一次抽样方案。型式检验项目的不合格分类按表5。表5

不合格分类

2.使用可靠性

3.负载试验

1.空载试验

1.外观质量

2.装配质量

项目数

型式检验的抽样方法和评定规则按表6。评定时应逐条考核,A、B、C各类分别按不合格累计数评定,A、B、C各类均达到A、R。要求,该批产品为合格;A、B、C各类中有一类达不到A、R。要求,该批产品为不合格。对不合格的该批产品应实行全检,即对每台产品逐条检验,全部合格为合格。对不合格项目允许返修后重新提交检验。

不合格分类

抽样方法

判定规则

样本数(n)

项目数

判别水平

7.4检验前,将绳机按产品使用说明书要求进行安装和调整,使其处于水平位置。检验过程中,不应调整影响技术性能的机构和零部件。8标志和包装

8.1标志

每台绳机应在明显部位固定标牌,标牌应有以下内容:a.

产品名称;

产品型号及技术规格

制造厂名称;

出厂编号;

出广日期。

8.2包装

包装要求

产品包装前,机件和工具的外露加工面应涂防锈剂,主要零件的加工面应包防潮纸。在正常运GB/T 15032-- 94

输和保管情况下,防锈有效期自产品发货之日起至少六个月;b.包装箱内应铺好防水材料;

C.产品、零件、部件、工具和备件都应固定在包装箱内。8.2.2包装标志

在包装箱外应有包装标志,其内容为:a,

发往地址和收货单位名称;

产品名称和型号规格;

包装箱尺寸(长×宽×高);

毛重:

制造厂名称和地址

出厂编号和出广日期,

“不得倒置”、“小心轻放”、“防潮”和吊索位置等标志。随机技术文件

出厂的每台产品,制造厂应提供下列技术文件:a.

产品使用说明书,

产品合格证,

附件和随机工具清单;

装箱单。

附加说明:

本标准由中华人民共和国农业部提出。本标准由农业部农垦司归口。

本标准由华南热带作物机械化研究所、广东省粤西农垦第二机械厂、华南热带作物学院机电系负责起草。

本标准主要起草人徐乃昌、张卯生、徐江洲。255

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

制绳机械设备通用技术条件

General requirements for rope laying machinery1主题内容和适用范围

本标准规定了制绳机械设备(以下简称“绳机”)的通用技术条件。GB/T 15032—94

本标准适用于加工以剑麻纤维为原料的制绳机械,也适用于加工以其他天然纤维,合成纤维为原料的制股机和制绳机。

2引用标准

气焊、手工电焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸GB986

GB1300

GB2829

GB3768

GB4064

GB 5117

GB 5118

GB5667

GB8196

3术语

焊接用钢丝

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)噪声源声功率级的测定简易法

电气设备安全设计导则

碳钢焊条

低合金钢焊条

农业机械生产试验方法

机械设备防护罩安全要求

3.1 脱糠brushing

除去粘附在纤维上麻糠等杂质。3.2牵伸·drawing

纤维束在长度方向上相互间产生滑移拉长变细。3.3牵伸倍数drawing multiple

纤维束牵伸后与牵伸前的长度之比称为牵伸倍数。3.4加捻twisting

麻条(纱条、股条)沿轴向回转。3.5 抢回 turn

麻条(纱条、股条)沿轴向回转360°称为一个抢回。3.6 捻度 twist

纱条(股条、绳索)沿轴向单位长度的回数。3.7 理麻机 carding machine

将铺好的纤维或梳理出来的数根麻条并合进行梳理和牵伸,使纤维除杂、松散、分离和伸直的机械。

中华人民共和国农业部1994-04-12批准1994-10-01实施

3.8 并条机 drawing frame

GB/T 1503294

将梳理出来的数根麻条并合牵伸,或将数根麻条分组牵伸后再并合,提高麻条均匀度,进一步除去杂质,使麻条达到一定规格线密度的机械。3.9圆梳机 hackling machine

将纤维进行梳松、脱糠、除杂的圆式梳麻机械。3.10 纺纱机 spinning machine将一一定规格的麻条进行牵伸加捻成一定规格线密度的纱条的机械。3.11捻线机twister

将数根单丝加抢成线条的机械。3.12倒纱机yarn reversing machine将纱简管上的纱条(线条)进行人字形排列成纱卷的机械。3. 13 制股机 stranding machine将若干根一定规格的纱条(线条)按照一定的排列规则,并以纱(线)相反的捻向加捻成股条的机械。

3.14 制绳机 rope laying machine将数根一定规格的股条以股条相反的捻向加捻成或编织成绳索的机械。在加捻过程中,承载股条的摇篮不随机器运转的称为恒锭制绳机;在加过程中,承载股条的框,架跟随机器运转外,还作自转运动的称为转锭制绳机。4产品型号的编制方法

4.1绳机的型号按类、型分类原则编制。用印刷体汉语拼音字头表示绳机的类、型代号,如有重复,可用两个有代表性的汉语拼音字头表示,用主参数表示绳机的结构特性,系列产品则在主参数后面加注系列号,在主参数与系列号之间用短横线联结。4.2绳机型号表示方法

类型主参数——系列号下载标准就来标准下载网

类的代号.L—理麻机;B—并条机;F-纺纱机;G-—制股机,S——制绳机;SM梳麻机;N—抢线机;D-—倒纱机。

型的代号:L——立式,W-卧式;H-.—恒锭;Z—转锭;Y—圆梳;P—平梳;J—百脚式,T—推排式。

主参数代号:针距;道数;锭数;头数;绳径(股径)范围代号。系列号:用阿拉伯数字表示。

注:常用的卧式制绳机型号代号W不予标注。4.3型号示例

FW2表示卧式双锭纺纱机;

SH5-3表示5号3股恒锭制绳机。其制绳直径为8~~14mm。b.

5技术要求

5.1般要求

5.1.1绳机设计应符合制绳工艺的技术要求,布局合理,造型美观,性能可靠,操作简便,便于维修,提高系列化、通用化和标准化水平。5.1.2绳机应按照经规定程序批准的图样及技术文件制造。5.1.3绳机上的动力和控制装置及保证绳机基本性能的附件安装调整用的特殊工具应由制造厂配套,并随机供应。

5.2外观质量

GB/T15032--94

5.2.1绳机表面不应有图样未规定的明显的凸起、凹陷、粗糙不平和其他损伤等缺陷。5.2.2外露的焊缝应修平整。

5.2.3金属手轮轮缘和操纵手柄应镀防锈层,并抛光。5.2.4绳机的漆层应色泽均匀,无露底、起泡、起皱。工作面、电镀面涂防锈剂,不加工的铸件表面涂防锈底漆。

5.2.5绳机零、部件结合面的边缘应平整,其相互错位量和门、盖与绳机结合面的缝不得超过表1规定。

结合面尺寸

零、部件结合面错位量

注:对减速箱的箱体与箱盖的相互错位量及隙按减速箱有关标准要求。5.2.6电器线路及软线护管必须排列整齐,不应有伤痕和压等缺陷。5.2.7绳机上应有指示润滑、操纵、安全等标牌或标志。5.3铸锻件质量

门、盖与绳机结合面缝隙

5.3.1铸件表面应平整。铸件上的型砂和粘结物应清理干净,毛刺、浇口、冒口应铲平。5.3.2铸件不准有裂纹。铸件的结合面和外露加工面不应有气孔、砂眼、缩松、夹渣、冷隔等缺陷。轴承、螺母、齿轮、蜗轮齿冠、止推环、导轨表面不准有明显的疏松现象。对不影响使用质量的铸件缺陷允许修补。

5.3.3铸件不应有裂纹、夹层、折叠、锻伤、结疤、夹渣等缺陷。对低碳钢锻件的非重要部位产生的局部缺陷允许修补。

5.4焊接件质量

5.4.1焊接所用焊条应符合GB5117和GB5118的规定;焊丝应符合GB1300的规定。5.4.2焊接件坡口,板件拼装的极限偏差和焊接的尺寸偏差应符合GB985及GB986的规定。5.4.3焊接件焊缝表面应星现均匀的细鳞状。不准有裂纹(包括母材)、孤坑和烧穿。对一般焊缝,在100mm长度上,直径不大于2mm的气孔或夹渣不得多于1个,在全长不得多于3个;个别部分的咬边长度不超过焊缝全长的15%,咬边深度不超过板厚的5%,最大不超过1.5mm。5.5加工质量

5.5.1加工后的零件不应有锐棱和尖角。导轨的加工面与不加工面交接处应倒棱。滑动齿轮的齿端应倒角。蜗杆螺旋端部厚度应大于1mm。5.5.2已加工表面不应有锈蚀、毛刷、碰伤和其他缺陷。5.5.3热处理后的零件不得有裂纹和影响性能的缺陷。5.6装配质量

5.6.1绳机应按图样要求和装配工艺规程进行装配。所有零件、部件(包括外购件、协作件)均应符合质量要求。

5.6.2对各种零件、部件、润滑系统等均应清洗干净,机械内部不应有切屑和其他污物。5.6.3.滑动、转动部位应运转灵活、平稳、无阻滞现象,各部位间隙(包括轴承间隙)应符合图样及有关规定。

5.6.4啮合齿轮的轴向错位不得大于1.5mm。5.6.5主动链轮上从动链轮齿宽对称面的偏移量不大于两链轮中心距的2%;链轮松边下垂度应为两251

链轮中心距的1%~5%。

GB/T 15032-- 94

5.6.6两三角带轮轴线的平行度不大于两轮中心距的1%;两带轮轮宽对称面的偏移量不大于两轮中心距的0.5%,在规定测量载荷作用下,三角带中点的下垂度为两带轮切边长的1.6%。测量载荷见表2。

胶带类型

测量教荷

9~11

15~19

25~32

5.6.7安装联轴器时,应校准两轴的同轴度符合图样的规定。D

77~97

142~164

5.6.8转速较高、转动惯量较大的部件(如纺纱机锭子等)应作静平衡试验和校正。必要时,应作动平衡试验和校正。

5.7安全防护

5.7.1对易造成伤害事故的高速运转的工作部件(如绳纱筒管、股饼等)和外露的旋转零件(如齿轮、皮带轮等),均应设有防护装置,防护装置应符合GB8196的规定。5.7.2重量较大,不便于吊运和安装的零部件,应设有起吊孔或起吊环等。运转中有可能松脱的零部件,必须设有防松装置。往复运动部件应有限位保险装置。5.7.3

绳机的电气设备应符合GB4064的规定。5.7.4

在易发生危险的部位应设有安全标志或涂有安全色,在外露转动零件端面应涂深红色。5.7.5

绳机的噪声指标应不超过87dB(A)。6试验方法

绳机在总装配检验合格后进行空载试验和负载试验。6.1

6.2空载试验

空载试验在规定速度下连续运转时间不少于2h。6.2.2

在试验中按表3的规定进行检查和测定。表3

试验项目

操作机构应灵活、可靠

运转应平稳、无异响

安全防护装置和保险装置的作

用可靠

减速箱不得有渗漏油现象

测定噪声

测定润滑油、轴承的温度和温升最高温度

润滑油

滑动轴承

滚动轴承

注:稳定温度

6.3负载试验

试验方法

目测、试测

目测、听音

目测、试测

按GB3768的规定

润滑油在空载结束时测定·轴承在稳定温度时测定

试验仪器

】型或型以上声级计

温度计:

0~100℃;

点温计:

0~100℃

绳机经过一定时间运转后,其温度上升幅度不超过每小时5℃时,可认为达到稳定温度。GB/T 15032-94

6.3.1负载试验在空载试验合格后才能进行。6.3.2负载试验在规定速度及满载条件下,连续工作时间不少于2h。6.3.3在试验中按表4的规定进行检查和测定。表4

试验项目

工作的平稳性和可靠性

减速箱无渗漏油现象

測定噪声

测定润滑油、轴承的温度和温升最高温度

润滑油

滑动轴承

滚动轴承85℃

测定工作质量

测定生产率

测定耗电率

检验规则

7.1产品检验分出厂检验和型式检验7.2出厂检验

试验方法

目测、试测

参照GB3768的规定

在试验结束时测定

按制绳工艺要求确定

额定转速下工作,单位时间加工量或产量

额定转速下工作,单位加工量或产量的耗电量

出厂检验是产品出厂交货时的各项检验,其检验项目为:群。

产品的外观质量应符合5.2条的规定;产品的装配质量应符合5.6条的规定;b

试验仪器

】型或丨型以上声级计

温度计:

0~100℃

点温计:

0~100℃

秒表、台称或卷尺

秒表、电度表等

c.产品的空载试验应符合6.2条的规定。7.2.2出厂检验实行全检。产品均需经制造厂质检部门检验合格后方可出厂,并附有产品合格证及有关实测记录。

7.2.3对出厂检验不合格产品允许返修,返修后重新提交检验,全部项目合格后方可出厂。7.2.4订货单位验收产品时,应按本标准及单机产品标准或订货合同进行验收。在特殊情况下,也可在用户单位验收。

7.3型式检验

7.3.1有下列情况之一时应进行型式检验:a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,在设计、工艺、材料等有较大改变,可能影响产品性能时,正常生产时,定期的、周期性进行的一次检验;产品长期停产后恢复生产时。

7.3.2型式检验项目:

外观质量应符合5.2条的规定;

装配质量应符合5.6.1~~5.6.6的规定,253

GB/T15032-94

空载试验应符合表3中1、2、3、4、6项的规定;负载试验应符合表4中1、2、3、4、5、6项的规定;噪声应符合5.7.6的规定;

使用可靠性试验。连续工作200h,按GB5667标准测定产品的使用可靠性应大于90%。7.3.3型式检验按生产批量进行抽样检验,抽样方法按GB2829的规定,采用一次抽样方案。型式检验项目的不合格分类按表5。表5

不合格分类

2.使用可靠性

3.负载试验

1.空载试验

1.外观质量

2.装配质量

项目数

型式检验的抽样方法和评定规则按表6。评定时应逐条考核,A、B、C各类分别按不合格累计数评定,A、B、C各类均达到A、R。要求,该批产品为合格;A、B、C各类中有一类达不到A、R。要求,该批产品为不合格。对不合格的该批产品应实行全检,即对每台产品逐条检验,全部合格为合格。对不合格项目允许返修后重新提交检验。

不合格分类

抽样方法

判定规则

样本数(n)

项目数

判别水平

7.4检验前,将绳机按产品使用说明书要求进行安装和调整,使其处于水平位置。检验过程中,不应调整影响技术性能的机构和零部件。8标志和包装

8.1标志

每台绳机应在明显部位固定标牌,标牌应有以下内容:a.

产品名称;

产品型号及技术规格

制造厂名称;

出厂编号;

出广日期。

8.2包装

包装要求

产品包装前,机件和工具的外露加工面应涂防锈剂,主要零件的加工面应包防潮纸。在正常运GB/T 15032-- 94

输和保管情况下,防锈有效期自产品发货之日起至少六个月;b.包装箱内应铺好防水材料;

C.产品、零件、部件、工具和备件都应固定在包装箱内。8.2.2包装标志

在包装箱外应有包装标志,其内容为:a,

发往地址和收货单位名称;

产品名称和型号规格;

包装箱尺寸(长×宽×高);

毛重:

制造厂名称和地址

出厂编号和出广日期,

“不得倒置”、“小心轻放”、“防潮”和吊索位置等标志。随机技术文件

出厂的每台产品,制造厂应提供下列技术文件:a.

产品使用说明书,

产品合格证,

附件和随机工具清单;

装箱单。

附加说明:

本标准由中华人民共和国农业部提出。本标准由农业部农垦司归口。

本标准由华南热带作物机械化研究所、广东省粤西农垦第二机械厂、华南热带作物学院机电系负责起草。

本标准主要起草人徐乃昌、张卯生、徐江洲。255

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。