GB/T 15036.2-2001

基本信息

标准号: GB/T 15036.2-2001

中文名称:实木地板 检验和试验方法

标准类别:国家标准(GB)

英文名称: Inspection and test methods for solid wood flooring

标准状态:现行

发布日期:2001-11-12

实施日期:2002-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:241939

标准分类号

标准ICS号:木材技术>>79.080半成品材

中标分类号:农业、林业>>林业>>B69木材加工材

关联标准

替代情况:GB/T 15036.6-1994

出版信息

出版社:中国标准出版社

页数:9页

标准价格:10.0 元

出版日期:2002-05-01

相关单位信息

首发日期:1994-03-29

复审日期:2004-10-14

起草人:王铁力、佘学彬、吕斌、张莺红、楼明刚、彭建华、杨伟明

起草单位:中国木材标准化技术委员会

提出单位:国家林业局

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家林业局

标准简介

本标准规定了实木地板的检验方法、检验规则及试验方法。本标准适用于实木地板的检验及有关物理力学性能试验。 GB/T 15036.2-2001 实木地板 检验和试验方法 GB/T15036.2-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T15036.2---2001

GB/T15036.6*-1994《实木地板块检验及试验方法》自1994年10月1日实施以来,已历时六年。它对我国实木地板的生产、经销、使用和对外贸易都起到重要作用。近年来由于科学技术和市场经济的发展使我国实木地板生产发展迅速,原标准已不适应形势的需要,有必要进行修订。本标准对前版的重要修改和补充有:将GB/T15036.1--1994中检验部分和GB/T15036.6--1994内容合并。增加了漆饰实木地板的检验内容;在试验方法上取消对素板地板块的硬度、冲击韧性和耐磨性方面的内容,增加了对漆饰地板表面附着力、耐磨性和硬度等物理力学性能指标的检验和试验方法。本标准从实施之日起,同时代替GB/T15036.6-1994。本标准由国家林业局提出。

本标准由中国木材标准化技术委员会归口。本标准由中国木材标准化技术委员会锯材分委会和广东盈彬木业有限公司负责起草。本标准参加起草单位:上海木材工业研究所、上海市建筑材料及构件质量监督检验站、广东顺德市希贵化工有限公司。

本标准主要起草人:王铁力、余学彬、吕斌、张莺红、楼明刚、彭建华、杨伟明。本标准由中国木材标准化技术委员会负责解释。1范围

中华人民共和国国家标准

实木地板

检验和试验方法

Solid wood flooring--Examination and test methods本标准规定了实木地板的检验方法、检验规则及试验方法。本标准适用于实木地板的检验及有关物理力学性能试验。2引用标准

GB/T 15036. 2--2001

代替GB/T15036.6--1994

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 2828--1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 4822--1999

锯材检验

GB/T 4823--1995

锯材缺陷

:涂膜硬度铅笔测定法

GB/T 6739--1996

GB/T 9286--1998

色漆和清漆的划格试验

GB/T 15102—1994

浸渍胶膜纸饰面人造板

GB/T 17657--1999

人造板及饰面人造板理化性能试验方法3检验项目及方法

实木地板检验项目包括加工精度、外观检验和物理力学性能检验。3.1加工精度检验

3.1.1量具

3.1.1.1钢卷尺,精度为1.0mm。3.1.1.2钢板尺,精度为0.5mm。3.1.1.3千分尺,精度为0.01mm。3.1.1.4游标卡尺,精度为0.02mm。3.1.1.5塞尺,精度为0.01mm。

3.1.2检量方法

3.1.2.1长度(1)检量

长度(1)的检量是沿地板宽度方向两边且距地板边10mm处用钢卷尺或钢板尺测量,精确至0.5 mm,见图 1。

3.1.2.2宽度(w)检量

宽度()的检量是在长度方向两边且距地板边20mm及地板中心处用游标卡尺测量,精确至0.02mm.见图2。

3.1.2.3厚度(t)检量

中华人民共和国国家质量监督检验检疫总局2001-11~12批准2002-05-01实施

GB/T15036.2—2001

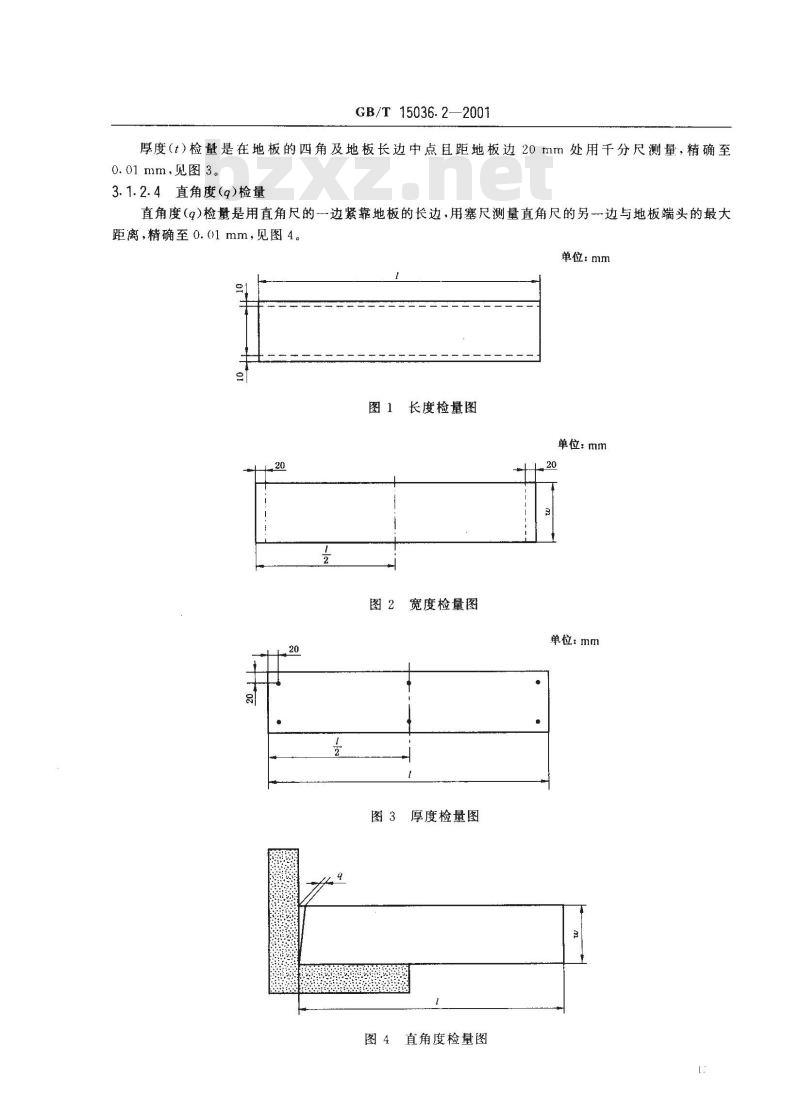

厚度(t)检量是在地板的四角及地板长边中点且距地板边20mm处用干分尺测量,精确至0.01mm,见图3。

3.1.2.4直角度(g)检量

直角度(g)检量是用直角尺的一边紧靠地板的长边,用塞尺测量直角尺的另一边与地板端头的最大距离,精确至0.01mm,见图4。

单位:mm

图1长度检量图

单位:mm

图2宽度检量图

图3厚度检量图

图4直角度检量图

单位:mm

3.1.2.5翘曲度检量

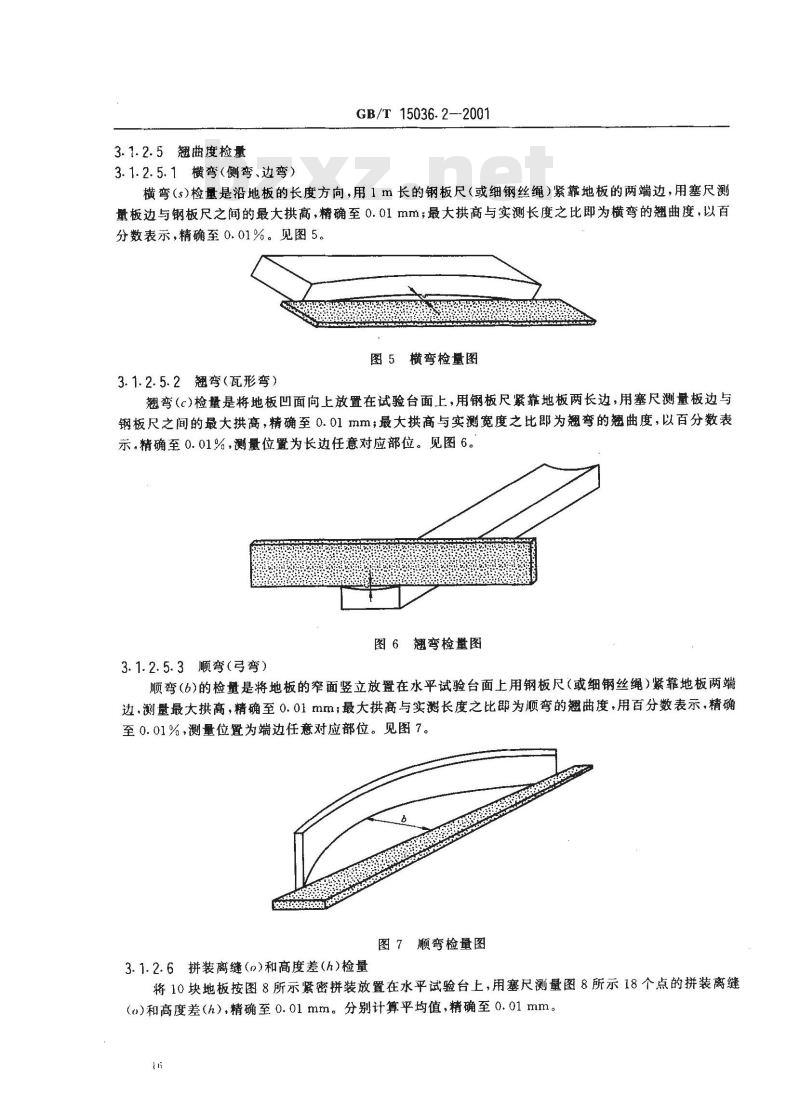

3.1.2.5.1横弯(侧弯、边弯)

GB/T15036.2—2001

横弯(s)检量是沿地板的长度方向,用1m长的钢板尺(或细钢丝绳)紧靠地板的两端边,用塞尺测量板边与钢板尺之间的最大拱高,精确至0.01mm;最大拱高与实测长度之比即为横弯的翘曲度,以百分数表示,精确至0.01%。见图5。*-+

图5横弯检量图

3.1.2.5.2翘弯(瓦形弯)

翘弯(c)检量是将地板凹面向上放置在试验台面上,用钢板尺紧靠地板两长边,用塞尺测量板边与钢板尺之间的最大拱高,精确至0.01mm;最大拱高与实测宽度之比即为翘弯的翘曲度,以百分数表示,精确至0.01%,测量位置为长边任意对应部位。见图6。图6翘弯检量图

3.1.2.5.3顺弯(弓弯)

顺弯(6)的检量是将地板的窄面竖立放置在水平试验台面上用钢板尺(或细钢丝绳)紧靠地板两端边,测量最大拱高,精确至0.01mm;最大拱高与实测长度之比邸为顺弯的翘曲度,用百分数表示,精确至0.01%,测量位置为端边任意对应部位。见图7。.f.

图7顺弯检量图

3.1.2.6拼装离缝(o)和高度差(h)检量将10块地板按图8所示紧密拼装放置在水平试验台上,用塞尺测量图8所示18个点的拼装离缝(u)和高度差(h),精确至0.01 mm。分别计算平均值,精确至0.01mm。t

3.2外观质量检验

GB/T 15036.2-2001

图8拼装离缝和高度差检量图

3.2.1材质及其加工缺陷检量方法按GB/T4823--1995中第4章的规定执行。3.2.2外观质量通过目测和逐块检验,根据外观质量要求判定其等级。3.3物理力学性能检验

3.3.1试件制作、试件尺寸和数量的规定3.3.1.1样本应在出厂检验合格的产品或在未拆封和使用前的产品中随机抽取。3.3.1.2在样本中根据产品批量大小随机抽取28块地板块作为试件,试件的制取位置、尺寸规格及数量按图9和表1的要求进行。如因地板块尺寸偏小,无法满足试件尺寸和数量的要求,可再继续随机从样本中抽取,直到能割制出所要求的全部试件为止。图9试件制取示意图

实木地板性能试件规格数量

检验项目

试件含水率

漆板表面耐磨

漆膜附着力

漆膜硬度

试件尺寸

20.0×板宽下载标准就来标准下载网

100.0×100.0

250.0×板宽

100.0×板宽

产品批量范围,块

>500~≤1000

1制取漆板表面耐磨试件时,试件宽度达不到100mm时,可通过胶粘把两块试件拼接起来,且拼接线尽量居中,拼缝平整。

2漆板含水率试件应去除表面漆膜及槽。试件的边角应平直,无崩边。长、宽允许偏差为土0.5mm,除表面耐磨试件厚度在8mm士0.5mm之内,其他3

试件即为地板块实厚。

3.3.2检验方法

3.3.2.1木材含水率

3.3.2.1.1试件的数量、规格按3.3.1规定进行。3.3.2.1.2原理、仪器、方法和结果表示按GB/T17657--1999中4.3.1,4.3.2,4.3.4,4.3.5进行。3.3.2.2表面耐磨性能

3.3.2.2.1试件的数量、规格

按3.3.1规定执行。

3.3.2.2.2原理

GB/T 15036.2—2001

一定转数后,表面磨失量及保留漆膜的能力。测定产品表面漆膜与一定粒度的研磨轮相对摩擦3.3.2.2.3仪器和工具

a)Table型或同等的磨耗试验机;b)工作台转速60r/min土2r/min;c)天平,感量为0.001g;

d)砂布,180#0/3;

e)研磨轮;

f)脱脂纱布。

3.3.2.2.4试验步骤

a)按GB/T15102-1994附录A制作研磨轮,将粘了砂布后的研磨轮在相对湿度为65%土5%,温度为20℃士2C条件下放置24h以上备用。b)用脱脂纱布将试件表面擦净并称重,精确至1mg。若试件的厚度影响到研磨轮支架的水平度应将试件锯薄。

c)将试件油漆面向上安装在磨耗试验机上,并将研磨轮安装在支架上,在每个接触面受力4.9N土0.2N条件下磨耗100r,取下试件,除去表面附灰称量,精确至1mg。3.3.2.2.5磨耗结果计算见式(1):F兰G-G

式中:F.—磨耗值,g/100r;

G—一试件磨前质量·g;

G -试件磨后质量,g。

记录磨耗值并目测试件表面漆膜状况。3.3.2.3漆膜附着力

3.3.2.3.1试件的数量、规格

按3.3.1规定进行。

3.3.2.3.2原理

用锋利刀片以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性。3.3.2.3.3仪器

a)单刃或多刃切割刀具,如GB/T9286--1998中图1所示;b)单刃刀具的刀刃间隔装置(2mm间距),如GB/T9286--1998中图2所示;c)软毛刷;

d)目视放大镜,手把式,放大倍数为2倍或3倍。3.3.2.3.4试验步骤

a)在试件上取三个试验区域,如图10所示。单位:mm

.(1)

图10漆膜附着力试件的试验区域图b)把握切割刀具,使刀垂直于样板表面,对切割刀具均匀施力,在间距导向装置内用均勾的切割速率在涂层上形成六条切割线,也可以用有6个切割刀的多刃切割工具一次形成六条切割线。所有切割都18

应划透至底层表面。

GB/T 15036.2--2001

c)重复上述操作,再作相同数量的平行切割线,与原先切割线成90°角相交,以形成网格图形。d)用软毛刷沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫儿次。e)在观察灯下,用放大镜从各个方向仔细检查试验区域漆膜损伤情况。f)试验期间应经常检查刀片的刃口,发现磨损和碎缺应立即更换刀片。3.3.2.3.5结果与判定

如果三个试验区域结果一致则按GB/T9286--1998中8.3的规定进行分级,如果三个试验区域结果不一致则在三个以上不同位置重复上述试验。3.3.2.4漆膜的硬度

3.3.2.4.1试件制取

按3.3.1的规定。

3.3.2.4.2原理

通过采用已知硬度标号的铅笔刮划涂膜,以铅笔硬度的标号来表示膝膜的硬度。3.3.2.4.3仪器和设备

按GB/T6739~-1996中4.1的规定。3.3.2.4.4试验步骤

a)试验用铅笔的制备按GB/T6739--1996中3.4.2的规定;b)按GB/T6739--1996中4.4.3,4.4.4,4.4.6的规定进行试验。3.3.2.4.5结果评定

按GB/T67391996中4.5.2的规定。4检验规则

4.1检验分类

产品检验分出厂检验和型式检验。4.1.1出厂检验包括:

a)外观质量检验;

b)加工精度检验;

c)木材含水率检验。

4.1.2型式检验包括出广检验的全部项目和物理力学性能检验项目中的全部内容。4.1.3有下列情况之时,应进行型式检验:a)当原辅材料及生产发生较大变动时;b)长期停产,恢复生产时;

c)正常生产时,每年检验不少于两次;d)质量监督机构提出型式检验要求时。4.2抽样方法和判定原则

4.2.1实木地板的产品质量检验应在同批产品即同一批次、同一规格、同一类产品中按规定抽取试样并对所抽取试样逐一检验,试样均按块数计算。4.2.2加工精度检验

4.2.2.1长度、宽度、厚度、直角度、翘曲度检验的样本采用GB/T2828—1987中的二次抽样方案,检查水平为1,合格质量水平为4.0见表2。批量范围

~150

151~280

281~500

501~~1200

1201~3200

3 201~10 000

注:超过10C00件按另批处理。

GB/T 15036.2-2001

表2规格尺寸检验抽样方案

样本大小

累计样本大小

合格判定数

不合格判定数

4.2.2.2拼装离缝、拼装高度差检验的样本数为10块,在检验的样本中随机抽取,采用一次抽样方案。4.2.3外观质检验

4.2.3.1采用GB/T2828—1987中的二次抽样方案,检查水平为Ⅱ,合格质量水平为4.0,见表3。表3外观质量检验抽样方案

批量范围

151~280

281~500

501~~1 200

1201~3200

320110000

注:超过10000时按另批处理。

样本大小

累计样本大小

合格判定数

4.2.3.2在-块地板上同时存在多种缺陷时,按影响产品等级最大的缺陷来判定。不合格判定数

4.2.4物理力学性能检验

各项物理力学性能检验均合格时,该批产品的物理力学性能检验判为合格,否则应对不合格项指标按3.3.1规定加倍进行复检一次,复检合格判为合格;若仍不合格,判为不合格。4.3产品包装上明示木材名称应与实际树种相符,否则判定为不合格。20

GB/T 15036.2--2001

4.4综合判定

产品外观质量、加工精度和物理力学性能检验结果均符合相应类别和等级的技术要求时,判该批产品合格,否则判为不合格产品或应降等处理。4.5检验报告

检验报告应包括:

a)被检产品的类别、等级、检验依据的标准、检验类别等;b)检验结果及其结论;

c)检验过程中出现的各种异常情况及必须说明的问题。21

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

GB/T15036.6*-1994《实木地板块检验及试验方法》自1994年10月1日实施以来,已历时六年。它对我国实木地板的生产、经销、使用和对外贸易都起到重要作用。近年来由于科学技术和市场经济的发展使我国实木地板生产发展迅速,原标准已不适应形势的需要,有必要进行修订。本标准对前版的重要修改和补充有:将GB/T15036.1--1994中检验部分和GB/T15036.6--1994内容合并。增加了漆饰实木地板的检验内容;在试验方法上取消对素板地板块的硬度、冲击韧性和耐磨性方面的内容,增加了对漆饰地板表面附着力、耐磨性和硬度等物理力学性能指标的检验和试验方法。本标准从实施之日起,同时代替GB/T15036.6-1994。本标准由国家林业局提出。

本标准由中国木材标准化技术委员会归口。本标准由中国木材标准化技术委员会锯材分委会和广东盈彬木业有限公司负责起草。本标准参加起草单位:上海木材工业研究所、上海市建筑材料及构件质量监督检验站、广东顺德市希贵化工有限公司。

本标准主要起草人:王铁力、余学彬、吕斌、张莺红、楼明刚、彭建华、杨伟明。本标准由中国木材标准化技术委员会负责解释。1范围

中华人民共和国国家标准

实木地板

检验和试验方法

Solid wood flooring--Examination and test methods本标准规定了实木地板的检验方法、检验规则及试验方法。本标准适用于实木地板的检验及有关物理力学性能试验。2引用标准

GB/T 15036. 2--2001

代替GB/T15036.6--1994

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 2828--1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 4822--1999

锯材检验

GB/T 4823--1995

锯材缺陷

:涂膜硬度铅笔测定法

GB/T 6739--1996

GB/T 9286--1998

色漆和清漆的划格试验

GB/T 15102—1994

浸渍胶膜纸饰面人造板

GB/T 17657--1999

人造板及饰面人造板理化性能试验方法3检验项目及方法

实木地板检验项目包括加工精度、外观检验和物理力学性能检验。3.1加工精度检验

3.1.1量具

3.1.1.1钢卷尺,精度为1.0mm。3.1.1.2钢板尺,精度为0.5mm。3.1.1.3千分尺,精度为0.01mm。3.1.1.4游标卡尺,精度为0.02mm。3.1.1.5塞尺,精度为0.01mm。

3.1.2检量方法

3.1.2.1长度(1)检量

长度(1)的检量是沿地板宽度方向两边且距地板边10mm处用钢卷尺或钢板尺测量,精确至0.5 mm,见图 1。

3.1.2.2宽度(w)检量

宽度()的检量是在长度方向两边且距地板边20mm及地板中心处用游标卡尺测量,精确至0.02mm.见图2。

3.1.2.3厚度(t)检量

中华人民共和国国家质量监督检验检疫总局2001-11~12批准2002-05-01实施

GB/T15036.2—2001

厚度(t)检量是在地板的四角及地板长边中点且距地板边20mm处用干分尺测量,精确至0.01mm,见图3。

3.1.2.4直角度(g)检量

直角度(g)检量是用直角尺的一边紧靠地板的长边,用塞尺测量直角尺的另一边与地板端头的最大距离,精确至0.01mm,见图4。

单位:mm

图1长度检量图

单位:mm

图2宽度检量图

图3厚度检量图

图4直角度检量图

单位:mm

3.1.2.5翘曲度检量

3.1.2.5.1横弯(侧弯、边弯)

GB/T15036.2—2001

横弯(s)检量是沿地板的长度方向,用1m长的钢板尺(或细钢丝绳)紧靠地板的两端边,用塞尺测量板边与钢板尺之间的最大拱高,精确至0.01mm;最大拱高与实测长度之比即为横弯的翘曲度,以百分数表示,精确至0.01%。见图5。*-+

图5横弯检量图

3.1.2.5.2翘弯(瓦形弯)

翘弯(c)检量是将地板凹面向上放置在试验台面上,用钢板尺紧靠地板两长边,用塞尺测量板边与钢板尺之间的最大拱高,精确至0.01mm;最大拱高与实测宽度之比即为翘弯的翘曲度,以百分数表示,精确至0.01%,测量位置为长边任意对应部位。见图6。图6翘弯检量图

3.1.2.5.3顺弯(弓弯)

顺弯(6)的检量是将地板的窄面竖立放置在水平试验台面上用钢板尺(或细钢丝绳)紧靠地板两端边,测量最大拱高,精确至0.01mm;最大拱高与实测长度之比邸为顺弯的翘曲度,用百分数表示,精确至0.01%,测量位置为端边任意对应部位。见图7。.f.

图7顺弯检量图

3.1.2.6拼装离缝(o)和高度差(h)检量将10块地板按图8所示紧密拼装放置在水平试验台上,用塞尺测量图8所示18个点的拼装离缝(u)和高度差(h),精确至0.01 mm。分别计算平均值,精确至0.01mm。t

3.2外观质量检验

GB/T 15036.2-2001

图8拼装离缝和高度差检量图

3.2.1材质及其加工缺陷检量方法按GB/T4823--1995中第4章的规定执行。3.2.2外观质量通过目测和逐块检验,根据外观质量要求判定其等级。3.3物理力学性能检验

3.3.1试件制作、试件尺寸和数量的规定3.3.1.1样本应在出厂检验合格的产品或在未拆封和使用前的产品中随机抽取。3.3.1.2在样本中根据产品批量大小随机抽取28块地板块作为试件,试件的制取位置、尺寸规格及数量按图9和表1的要求进行。如因地板块尺寸偏小,无法满足试件尺寸和数量的要求,可再继续随机从样本中抽取,直到能割制出所要求的全部试件为止。图9试件制取示意图

实木地板性能试件规格数量

检验项目

试件含水率

漆板表面耐磨

漆膜附着力

漆膜硬度

试件尺寸

20.0×板宽下载标准就来标准下载网

100.0×100.0

250.0×板宽

100.0×板宽

产品批量范围,块

>500~≤1000

1制取漆板表面耐磨试件时,试件宽度达不到100mm时,可通过胶粘把两块试件拼接起来,且拼接线尽量居中,拼缝平整。

2漆板含水率试件应去除表面漆膜及槽。试件的边角应平直,无崩边。长、宽允许偏差为土0.5mm,除表面耐磨试件厚度在8mm士0.5mm之内,其他3

试件即为地板块实厚。

3.3.2检验方法

3.3.2.1木材含水率

3.3.2.1.1试件的数量、规格按3.3.1规定进行。3.3.2.1.2原理、仪器、方法和结果表示按GB/T17657--1999中4.3.1,4.3.2,4.3.4,4.3.5进行。3.3.2.2表面耐磨性能

3.3.2.2.1试件的数量、规格

按3.3.1规定执行。

3.3.2.2.2原理

GB/T 15036.2—2001

一定转数后,表面磨失量及保留漆膜的能力。测定产品表面漆膜与一定粒度的研磨轮相对摩擦3.3.2.2.3仪器和工具

a)Table型或同等的磨耗试验机;b)工作台转速60r/min土2r/min;c)天平,感量为0.001g;

d)砂布,180#0/3;

e)研磨轮;

f)脱脂纱布。

3.3.2.2.4试验步骤

a)按GB/T15102-1994附录A制作研磨轮,将粘了砂布后的研磨轮在相对湿度为65%土5%,温度为20℃士2C条件下放置24h以上备用。b)用脱脂纱布将试件表面擦净并称重,精确至1mg。若试件的厚度影响到研磨轮支架的水平度应将试件锯薄。

c)将试件油漆面向上安装在磨耗试验机上,并将研磨轮安装在支架上,在每个接触面受力4.9N土0.2N条件下磨耗100r,取下试件,除去表面附灰称量,精确至1mg。3.3.2.2.5磨耗结果计算见式(1):F兰G-G

式中:F.—磨耗值,g/100r;

G—一试件磨前质量·g;

G -试件磨后质量,g。

记录磨耗值并目测试件表面漆膜状况。3.3.2.3漆膜附着力

3.3.2.3.1试件的数量、规格

按3.3.1规定进行。

3.3.2.3.2原理

用锋利刀片以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性。3.3.2.3.3仪器

a)单刃或多刃切割刀具,如GB/T9286--1998中图1所示;b)单刃刀具的刀刃间隔装置(2mm间距),如GB/T9286--1998中图2所示;c)软毛刷;

d)目视放大镜,手把式,放大倍数为2倍或3倍。3.3.2.3.4试验步骤

a)在试件上取三个试验区域,如图10所示。单位:mm

.(1)

图10漆膜附着力试件的试验区域图b)把握切割刀具,使刀垂直于样板表面,对切割刀具均匀施力,在间距导向装置内用均勾的切割速率在涂层上形成六条切割线,也可以用有6个切割刀的多刃切割工具一次形成六条切割线。所有切割都18

应划透至底层表面。

GB/T 15036.2--2001

c)重复上述操作,再作相同数量的平行切割线,与原先切割线成90°角相交,以形成网格图形。d)用软毛刷沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫儿次。e)在观察灯下,用放大镜从各个方向仔细检查试验区域漆膜损伤情况。f)试验期间应经常检查刀片的刃口,发现磨损和碎缺应立即更换刀片。3.3.2.3.5结果与判定

如果三个试验区域结果一致则按GB/T9286--1998中8.3的规定进行分级,如果三个试验区域结果不一致则在三个以上不同位置重复上述试验。3.3.2.4漆膜的硬度

3.3.2.4.1试件制取

按3.3.1的规定。

3.3.2.4.2原理

通过采用已知硬度标号的铅笔刮划涂膜,以铅笔硬度的标号来表示膝膜的硬度。3.3.2.4.3仪器和设备

按GB/T6739~-1996中4.1的规定。3.3.2.4.4试验步骤

a)试验用铅笔的制备按GB/T6739--1996中3.4.2的规定;b)按GB/T6739--1996中4.4.3,4.4.4,4.4.6的规定进行试验。3.3.2.4.5结果评定

按GB/T67391996中4.5.2的规定。4检验规则

4.1检验分类

产品检验分出厂检验和型式检验。4.1.1出厂检验包括:

a)外观质量检验;

b)加工精度检验;

c)木材含水率检验。

4.1.2型式检验包括出广检验的全部项目和物理力学性能检验项目中的全部内容。4.1.3有下列情况之时,应进行型式检验:a)当原辅材料及生产发生较大变动时;b)长期停产,恢复生产时;

c)正常生产时,每年检验不少于两次;d)质量监督机构提出型式检验要求时。4.2抽样方法和判定原则

4.2.1实木地板的产品质量检验应在同批产品即同一批次、同一规格、同一类产品中按规定抽取试样并对所抽取试样逐一检验,试样均按块数计算。4.2.2加工精度检验

4.2.2.1长度、宽度、厚度、直角度、翘曲度检验的样本采用GB/T2828—1987中的二次抽样方案,检查水平为1,合格质量水平为4.0见表2。批量范围

~150

151~280

281~500

501~~1200

1201~3200

3 201~10 000

注:超过10C00件按另批处理。

GB/T 15036.2-2001

表2规格尺寸检验抽样方案

样本大小

累计样本大小

合格判定数

不合格判定数

4.2.2.2拼装离缝、拼装高度差检验的样本数为10块,在检验的样本中随机抽取,采用一次抽样方案。4.2.3外观质检验

4.2.3.1采用GB/T2828—1987中的二次抽样方案,检查水平为Ⅱ,合格质量水平为4.0,见表3。表3外观质量检验抽样方案

批量范围

151~280

281~500

501~~1 200

1201~3200

320110000

注:超过10000时按另批处理。

样本大小

累计样本大小

合格判定数

4.2.3.2在-块地板上同时存在多种缺陷时,按影响产品等级最大的缺陷来判定。不合格判定数

4.2.4物理力学性能检验

各项物理力学性能检验均合格时,该批产品的物理力学性能检验判为合格,否则应对不合格项指标按3.3.1规定加倍进行复检一次,复检合格判为合格;若仍不合格,判为不合格。4.3产品包装上明示木材名称应与实际树种相符,否则判定为不合格。20

GB/T 15036.2--2001

4.4综合判定

产品外观质量、加工精度和物理力学性能检验结果均符合相应类别和等级的技术要求时,判该批产品合格,否则判为不合格产品或应降等处理。4.5检验报告

检验报告应包括:

a)被检产品的类别、等级、检验依据的标准、检验类别等;b)检验结果及其结论;

c)检验过程中出现的各种异常情况及必须说明的问题。21

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。