GB/T 15076.12-1994

基本信息

标准号: GB/T 15076.12-1994

中文名称:钽铌化学分析方法 碳量的测定

标准类别:国家标准(GB)

英文名称: Chemical analysis method of tantalum and niobium - Determination of carbon content

标准状态:已作废

发布日期:1994-05-09

实施日期:1994-01-02

作废日期:2008-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:97541

标准分类号

标准ICS号:冶金>>有色金属>>77.120.70镉、钴及其合金

中标分类号:冶金>>金属化学分析方法>>H14稀有金属及其合金分析方法

关联标准

出版信息

出版社:中国标准出版社

页数:4页

标准价格:8.0 元

相关单位信息

首发日期:1994-05-09

复审日期:2004-10-14

起草单位:宁夏有色金属冶炼厂

发布部门:中国有色金属工业协会

主管部门:中国有色金属工业协会

标准简介

GB/T 15076.12-1994 钽铌化学分析方法 碳量的测定 GB/T15076.12-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

钼化学分析方法

碳量的测定

Methods for chemical analysis oftantalum and niobium-

Determination of carbon content1主题内容与适用范围

本标准规定了钼、锯中碳含量的测定方法,本标准适用于钮、锯中碳含量的测定。测定范围:0.001%~~0.5%。2引用标准

GB1.4标准化工作导则化学分析方法标准编写规定GB1467冶金产品化学分析方法标准的总则及一般规定3方法提要

GB/T 15076.12—94

试料在氧气流中助熔剂存在下高温燃烧,碳被氧化成二氧化碳,由氧气载入pH9.5左右的高氯酸锁溶液中,使pH值降低,然后通以恒定的脉冲电流对吸收液进行电解,使pH值恢复至原来的数值。根据电解所消耗的电量,计算碳含量。4试剂与材料

碳酸钡,粉末状,装入副杯内,其高度以盖过陶瓷半透膜2~5mm为宜。4.1

4.2氧化铜:在900℃管式炉中通氧灼烧15~20min,于干燥器中冷却。4.3石英砂:粒度200~315μm,在1000℃氧气流中灼烧15~20min,子干燥器中冷却。4.4无水高氯酸镁。

4.5碱石棉。

4.6钒酸银。

4.7主杯吸收液:称取50g结晶高氯酸钡[Ba(CIO,)2·3H20]溶于1000mL二次蒸馏水中,加30~~40mL异丙醇混匀,贮于磨口瓶内。4.8副杯溶液:称取20g结晶高氯酸钡Ba(CIO,)2·3H,0)溶于100ml,二次蒸馏水中,混匀,贮于磨口瓶内。

4.9小杯溶液:称取5g结晶高氯酸钡【Ba(CIO),·3H,O)、3g氯化钠共溶于100mL二次蒸馏水中,混匀,加入数滴硝酸银溶液(50g/L),贮于磨口瓶内,用时取清液。4.10高氯酸溶液(1+19)。

4.11瓷管,外径21mm,内径17mm,长600mm。国家技术监督局1994-05-09批准1994-12-01实施

GB/T 15076.12—-94

4.12瓷舟,长88mm,于1250℃氧气流中灼烧5~10min,于干燥器中。4.13氧气,纯度大于99%。

4.14含碳的钼锯标样品。

5仪器与设备

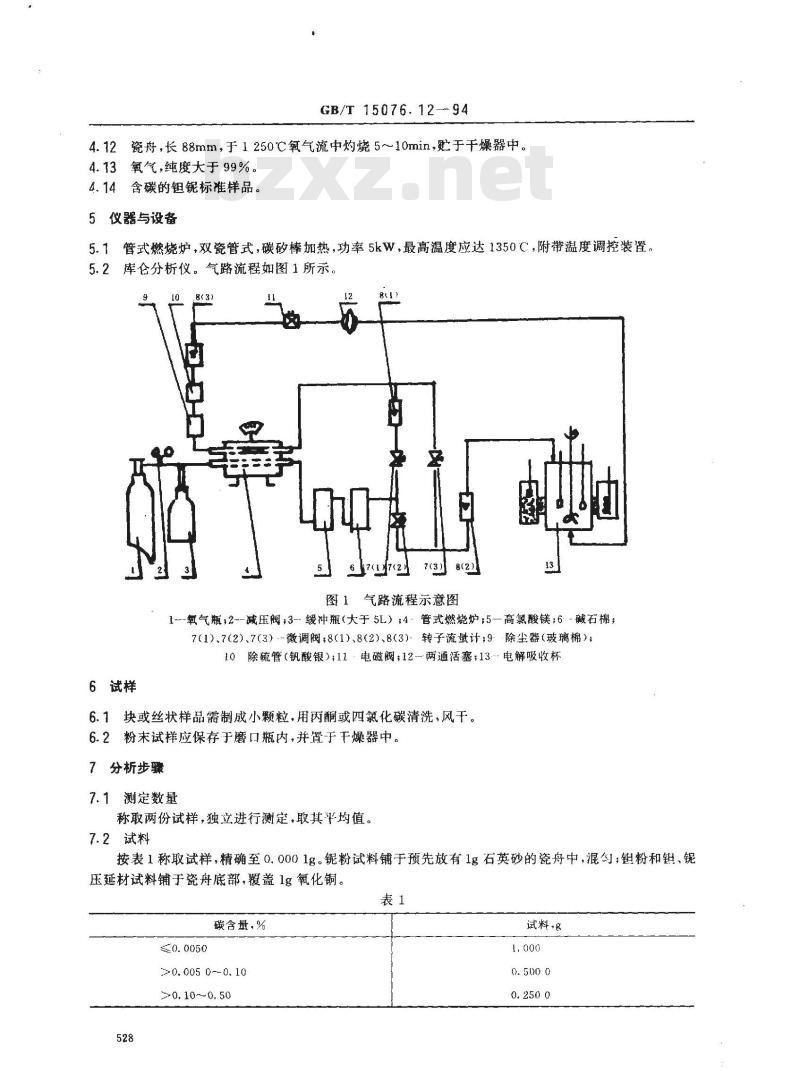

5.1管式燃烧炉,双瓷管式,碳矽棒加热,功率5kW,最高温度应达1350C,附带温度调控装置。5.2库仑分析仪。气路流程如图1所示。4

6试样

611924

7(3)8(2)

图1气路流程示意图

(-氧气瓶,2--减压阀;3-缓冲瓶(大于5L):4管式燃烧炉;5—高氟酸镁6-碱石棉;7(1)、7(2)、7(3)微调阀;8(1)、8(2)、8(3)-转子流量计:9除尘器(玻璃棉);10除硫管(钒酸银);11·电磁阀;12--两通活塞;13-电解吸收杯6.1块或丝状样品需制成小颗粒,用丙酮或四氯化碳清洗,风干。6.2粉末试样应保存于磨口瓶内,并置于干燥器中。7分析步骤

7.1测定数量

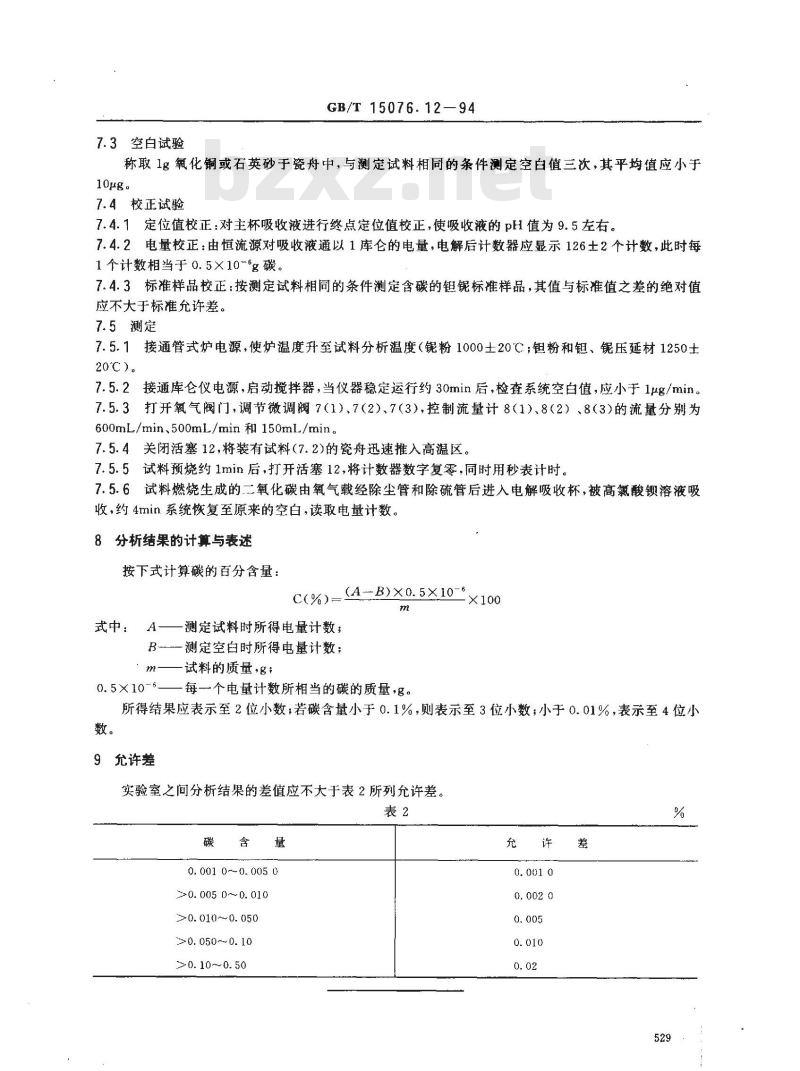

称取两份试样,独立进行测定,取其平均值。7.2试料

按表1称取试样,精确至0.0001g。锯粉试料铺于预先放有1g石英砂的瓷舟中,混匀;钼粉和钼、锯压延材试料铺于瓷舟底部,覆盖1g氧化铜。表1

碳含量,%

>0. 0050~0.10

>0.10~~0.50

试料+

7.3空白试验

GB/T15076.12—94

称取1g氧化铜或石英砂于瓷舟中,与测定试料相同的条件测定空白值三次,其平均值应小于10μg。

7.4校正试验

7.4.1定位值校正:对主杯吸收液进行终点定位值校正,使吸收液的pH值为9.5左右。7.4.2电量校正:由恒流源对吸收液通以1库仑的电量,电解后计数器应显示126土2个计数,此时每1个计数相当于0.5×10-6g碳。

7.4.3标准样品校正:按测定试料相同的条件测定含碳的钼锟标准样品,其值与标准值之差的绝对值应不大于标准允许差。

7.5测定

7.5.1接通管式炉电源,使炉温度升至试料分析温度(锟粉1000土20℃;钼粉和钼、锟压延材1250士20℃)。

7.5.2接通库仑仪电源,启动搅拌器,当仪器稳定运行约30min后,检查系统空白值,应小于1μg/min。7.5.3打开氧气阀门,调节微调阀7(1)、7(2)、7(3),控制流量计8(1)、8(2)、8(3)的流量分别为600mL/min500mL/min和150ml/min。7.5.4关闭活塞12,将装有试料(7.2)的瓷舟迅速推入高温区。7.5.5试料预烧约1min后,打开活塞12,将计数器数字复零,同时用秒表计时。7.5.6试料燃烧生成的二氧化碳由氧气载经除尘管和除硫管后进入电解吸收杯,被高氟酸钡溶液吸收,约4min系统恢复至原来的空白,读取电量计数。8分析结果的计算与表述

按下式计算碳的百分含量:

C(%)=(AB)×0. 5X10-6

式中:A—测定试料时所得电量计数;B—测定空白时所得电量计数;

m—试料的质量·g;

0.5×10-6——每一个电量计数所相当的碳的质量,g。X100

所得结果应表示至2位小数,若碳含量小于0.1%,则表示至3位小数;小于0.01%,表示至4位小数。

9允许差

实验室之间分析结果的差值应不大于表2所列允许差。表2

0. 001 0~~ 0. 005 0下载标准就来标准下载网

>0. 005 0~0. 010

>0. 010~0. 050

>0. 050~0. 10

≥0.10~~0.50

附加说明:

GB/T 15076.12--94

本标准由中国有色金属工业总公司提出。本标准由宁意有色金属治炼厂负责起草。本标准由株洲硬质合金厂起草。本标准主要起草人邓隆长、李田珠,自本标准实施之日起,原中华人民共和国冶金工业部发布的部标准YB942(5)一78《燃烧法测定钼锟中的碳》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钼化学分析方法

碳量的测定

Methods for chemical analysis oftantalum and niobium-

Determination of carbon content1主题内容与适用范围

本标准规定了钼、锯中碳含量的测定方法,本标准适用于钮、锯中碳含量的测定。测定范围:0.001%~~0.5%。2引用标准

GB1.4标准化工作导则化学分析方法标准编写规定GB1467冶金产品化学分析方法标准的总则及一般规定3方法提要

GB/T 15076.12—94

试料在氧气流中助熔剂存在下高温燃烧,碳被氧化成二氧化碳,由氧气载入pH9.5左右的高氯酸锁溶液中,使pH值降低,然后通以恒定的脉冲电流对吸收液进行电解,使pH值恢复至原来的数值。根据电解所消耗的电量,计算碳含量。4试剂与材料

碳酸钡,粉末状,装入副杯内,其高度以盖过陶瓷半透膜2~5mm为宜。4.1

4.2氧化铜:在900℃管式炉中通氧灼烧15~20min,于干燥器中冷却。4.3石英砂:粒度200~315μm,在1000℃氧气流中灼烧15~20min,子干燥器中冷却。4.4无水高氯酸镁。

4.5碱石棉。

4.6钒酸银。

4.7主杯吸收液:称取50g结晶高氯酸钡[Ba(CIO,)2·3H20]溶于1000mL二次蒸馏水中,加30~~40mL异丙醇混匀,贮于磨口瓶内。4.8副杯溶液:称取20g结晶高氯酸钡Ba(CIO,)2·3H,0)溶于100ml,二次蒸馏水中,混匀,贮于磨口瓶内。

4.9小杯溶液:称取5g结晶高氯酸钡【Ba(CIO),·3H,O)、3g氯化钠共溶于100mL二次蒸馏水中,混匀,加入数滴硝酸银溶液(50g/L),贮于磨口瓶内,用时取清液。4.10高氯酸溶液(1+19)。

4.11瓷管,外径21mm,内径17mm,长600mm。国家技术监督局1994-05-09批准1994-12-01实施

GB/T 15076.12—-94

4.12瓷舟,长88mm,于1250℃氧气流中灼烧5~10min,于干燥器中。4.13氧气,纯度大于99%。

4.14含碳的钼锯标样品。

5仪器与设备

5.1管式燃烧炉,双瓷管式,碳矽棒加热,功率5kW,最高温度应达1350C,附带温度调控装置。5.2库仑分析仪。气路流程如图1所示。4

6试样

611924

7(3)8(2)

图1气路流程示意图

(-氧气瓶,2--减压阀;3-缓冲瓶(大于5L):4管式燃烧炉;5—高氟酸镁6-碱石棉;7(1)、7(2)、7(3)微调阀;8(1)、8(2)、8(3)-转子流量计:9除尘器(玻璃棉);10除硫管(钒酸银);11·电磁阀;12--两通活塞;13-电解吸收杯6.1块或丝状样品需制成小颗粒,用丙酮或四氯化碳清洗,风干。6.2粉末试样应保存于磨口瓶内,并置于干燥器中。7分析步骤

7.1测定数量

称取两份试样,独立进行测定,取其平均值。7.2试料

按表1称取试样,精确至0.0001g。锯粉试料铺于预先放有1g石英砂的瓷舟中,混匀;钼粉和钼、锯压延材试料铺于瓷舟底部,覆盖1g氧化铜。表1

碳含量,%

>0. 0050~0.10

>0.10~~0.50

试料+

7.3空白试验

GB/T15076.12—94

称取1g氧化铜或石英砂于瓷舟中,与测定试料相同的条件测定空白值三次,其平均值应小于10μg。

7.4校正试验

7.4.1定位值校正:对主杯吸收液进行终点定位值校正,使吸收液的pH值为9.5左右。7.4.2电量校正:由恒流源对吸收液通以1库仑的电量,电解后计数器应显示126土2个计数,此时每1个计数相当于0.5×10-6g碳。

7.4.3标准样品校正:按测定试料相同的条件测定含碳的钼锟标准样品,其值与标准值之差的绝对值应不大于标准允许差。

7.5测定

7.5.1接通管式炉电源,使炉温度升至试料分析温度(锟粉1000土20℃;钼粉和钼、锟压延材1250士20℃)。

7.5.2接通库仑仪电源,启动搅拌器,当仪器稳定运行约30min后,检查系统空白值,应小于1μg/min。7.5.3打开氧气阀门,调节微调阀7(1)、7(2)、7(3),控制流量计8(1)、8(2)、8(3)的流量分别为600mL/min500mL/min和150ml/min。7.5.4关闭活塞12,将装有试料(7.2)的瓷舟迅速推入高温区。7.5.5试料预烧约1min后,打开活塞12,将计数器数字复零,同时用秒表计时。7.5.6试料燃烧生成的二氧化碳由氧气载经除尘管和除硫管后进入电解吸收杯,被高氟酸钡溶液吸收,约4min系统恢复至原来的空白,读取电量计数。8分析结果的计算与表述

按下式计算碳的百分含量:

C(%)=(AB)×0. 5X10-6

式中:A—测定试料时所得电量计数;B—测定空白时所得电量计数;

m—试料的质量·g;

0.5×10-6——每一个电量计数所相当的碳的质量,g。X100

所得结果应表示至2位小数,若碳含量小于0.1%,则表示至3位小数;小于0.01%,表示至4位小数。

9允许差

实验室之间分析结果的差值应不大于表2所列允许差。表2

0. 001 0~~ 0. 005 0下载标准就来标准下载网

>0. 005 0~0. 010

>0. 010~0. 050

>0. 050~0. 10

≥0.10~~0.50

附加说明:

GB/T 15076.12--94

本标准由中国有色金属工业总公司提出。本标准由宁意有色金属治炼厂负责起草。本标准由株洲硬质合金厂起草。本标准主要起草人邓隆长、李田珠,自本标准实施之日起,原中华人民共和国冶金工业部发布的部标准YB942(5)一78《燃烧法测定钼锟中的碳》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。