HB 7882-2008

基本信息

标准号: HB 7882-2008

中文名称:金属软管组件通用规范

标准类别:航空工业行业标准(HB)

标准状态:现行

出版语种:简体中文

下载格式:.rar.pdf

下载大小:6018036

标准分类号

标准ICS号:航空器和航天器工程>>49.035航空航天用零部件

中标分类号:航空、航天>>航空器与航天器零部件>>V21管件、卡箍、密封件

关联标准

采标情况:ISO 7314-2002,NEQ

出版信息

页数:15

标准价格:0.0 元

相关单位信息

标准简介

HB 7882-2008 金属软管组件通用规范 HB7882-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国航空行业标准

FL6320

金属软管组件通用规范

HB7882-2008

Aerospace-Fluid systems-Metal hose assemblies2008-03-17发布

国防科学技术工业委员会发布

2008-10-01实施

本规范非等同采用国际标准ISO7314:2002(E)《航空航天流体系统金属软管组件》。本规范与国际标准的主要差别是:

a)本规范条款的编排顺序与国际标准不同;b)本规范和国际标准所引用的施特劳斯试验试验方法标准略有差异,国际标准规定的腐蚀时间是(20土4)h,而本规范所引用的国家标准规定为16h,但本规范同时说明国际标准规定的试验方法可以作为指定试验方法或仲裁试验方法。本规范由中国航空工业第一集团公司提出。本规范由中国航空综合技术研究所归口。本规范起草单位:中国航空综合技术研究所、沈阳飞机设计研究所。本规范主要起草人:李俊昇、窦志伟、孙忠志。1范围

金属软管组件通用规范

HB7882-2008

本规范规定了持续的环境和介质温度-55℃~400℃,瞬时介质温度不超过650℃的,工作介质为气体的金属软管组件的要求、质量保证规定、交货准备等。本规范适用于压力和温度在表2和表3规定的极限范围以内的冷气系统、排气系统、加热与通风系统,以及在工具用气体系统中输送空气。本规范不适用于流速超过54m/s的组件。2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。GB/T4334.5-2000不锈钢硫酸一硫酸铜腐蚀试验方法HB4-3-2002扩口式管接头的螺纹部分HB5546-198360°锥面管接头螺纹部分HB5970-200824°无扩口外螺纹端头尺寸3要求

3.1鉴定bZxz.net

符合本规范规定的任何软管组件,应是与进行并通过了本规范第5章所规定的鉴定试验的样品,在软管结构和同末端接头的预装方法上完全一致的产品。软管的型别按本规范第6章规定,合格的2型软管组件可以直接代替1型软管组件,但除非获得用户的许可,1型软管组件不能代替2型软管组件。3.2材料

软管组件的材料应具有一致的质量,无缺陷,并适用于一55℃至400℃的持续环境和(或)介质温度及最高到650℃的介质的瞬时升温。材料在制造工艺上应一致,并应符合相应规范及本规范的要求。软管组件的零件均应采用稳定化(含稳定化元素钛或锯)不锈钢制造,不锈钢螺纹副应采取适当措施防止粘剥。

3.3设计与结构

3.3.1组件构成

软管组件应包含适用于指定用途的,尺寸和壁厚一致的波纹状承压管、钢丝编织层、末端接头(包括接管嘴和螺母)。接管嘴同软管间应采用焊接的方法连接。3.3.2末端接头

3.3.2.1软管同接管嘴的连接应采用符合本规范要求的方式进行焊接。焊接范围宜保持最小尺寸以降低潜在的渗漏。2型末端接头的重量不应超过表1所规定的值。1型末端接头的重量应符合被批准的图样的要求。

3.3.2.2接管嘴的接口设计应满足与管接头的配合要求,除非订货方另有要求,应保证接管嘴与满足下述标准的管接头的配合要求:a)符合HB4-3-2002规定的74°扩口式连接接头;1

HB7882-2008

符合HB5970-2008规定的24°无扩口连接接头:b)

符合HB5546-1983规定的60°球面型连接接头。c)

表1带标准74°、60°或24接管嘴的2型软管组件的重量最大重量

软管公称尺寸

3.3.3软管

3.3.3.1内管结构

软管(含编织层)

标准末端接头

45°弯头

1型软管的内管应是用稳定化奥氏体不锈钢焊接而成的环状或螺旋形的波纹柔性管。90°弯头

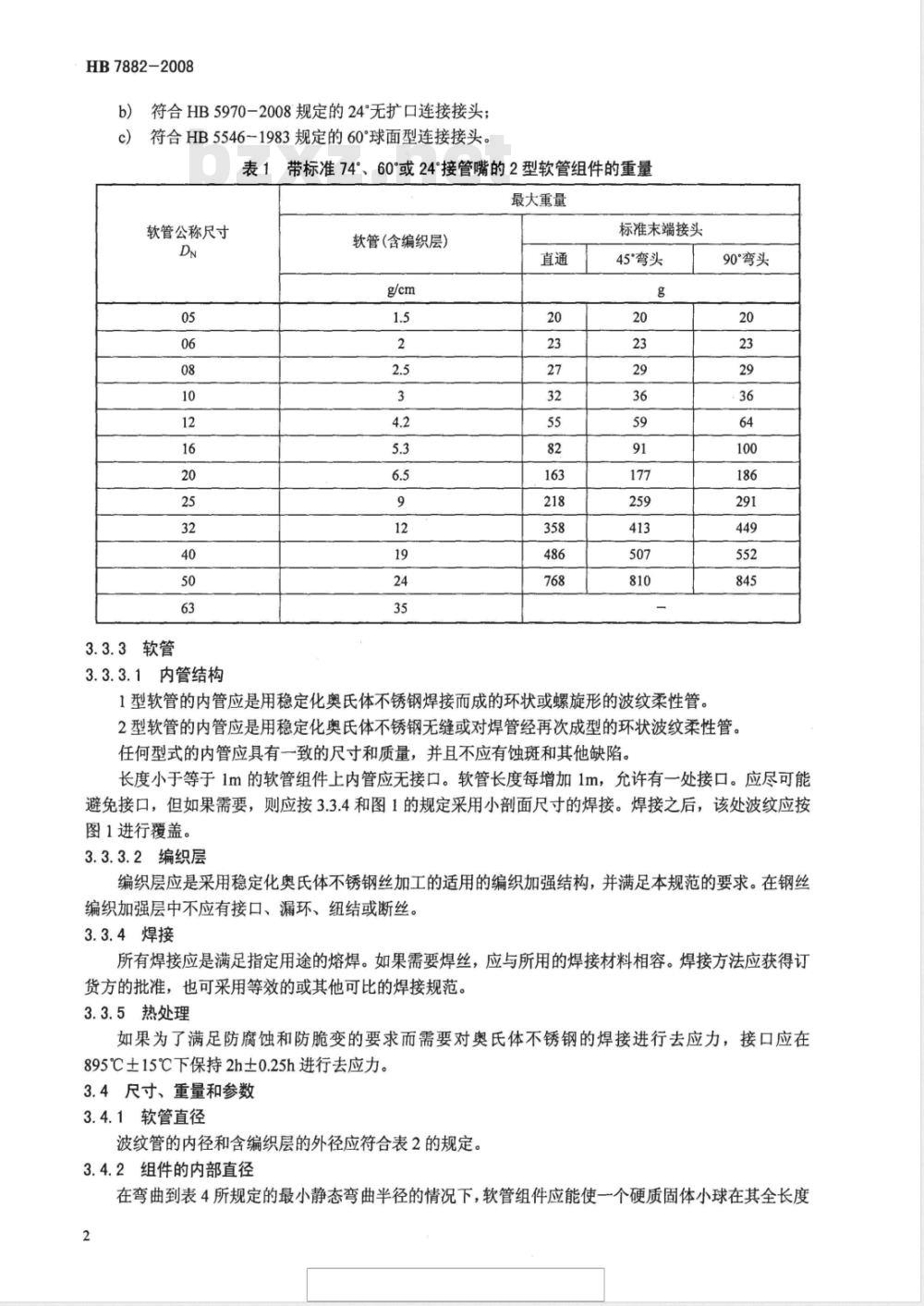

2型软管的内管应是用稳定化奥氏体不锈钢无缝或对焊管经再次成型的环状波纹柔性管。任何型式的内管应具有一致的尺寸和质量,并且不应有蚀斑和其他缺陷。长度小于等于1m的软管组件上内管应无接口。软管长度每增加1m,允许有一处接口。应尽可能避免接口,但如果需要,则应按3.3.4和图1的规定采用小剖面尺寸的焊接。焊接之后,该处波纹应按图1进行覆盖。

3.3.3.2编织层

编织层应是采用稳定化奥氏体不锈钢丝加工的适用的编织加强结构,并满足本规范的要求。在钢丝编织加强层中不应有接口、漏环、纽结或断丝。3.3.4焊接

所有焊接应是满足指定用途的熔焊。如果需要焊丝,应与所用的焊接材料相容。焊接方法应获得订货方的批准,也可采用等效的或其他可比的焊接规范。3.3.5热处理

如果为了满足防腐蚀和防脆变的要求而需要对奥氏体不锈钢的焊接进行去应力,接口应在895℃土15℃下保持2h士0.25h进行去应力。3.4尺寸、重量和参数

3.4.1软管直径

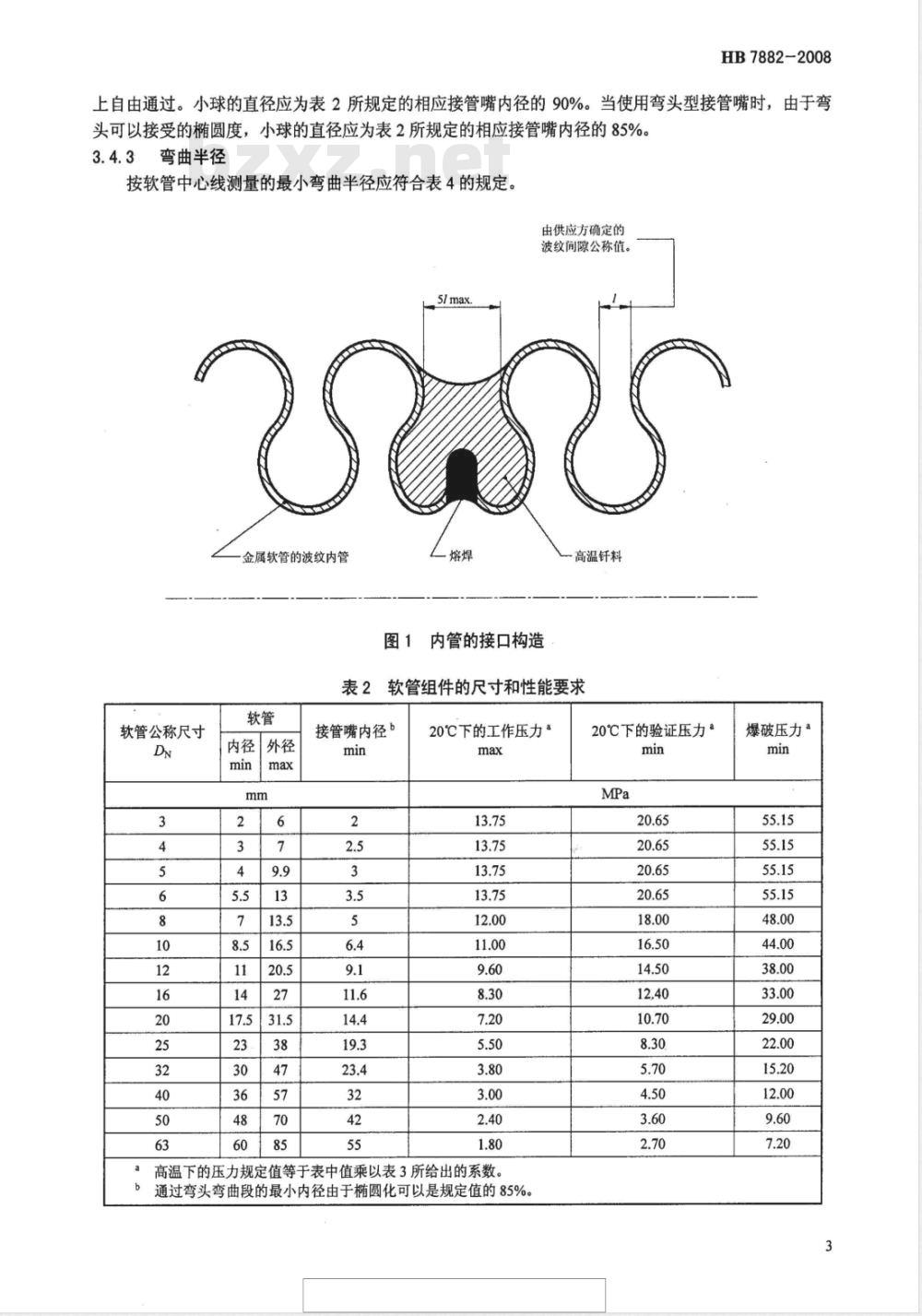

波纹管的内径和含编织层的外径应符合表2的规定。3.4.2组件的内部直径

在弯曲到表4所规定的最小静态弯曲半径的情况下,软管组件应能使一个硬质固体小球在其全长度2

HB7882-2008

上自由通过。小球的直径应为表2所规定的相应接管嘴内径的90%。当使用弯头型接管嘴时,由于弯头可以接受的椭圆度,小球的直径应为表2所规定的相应接管嘴内径的85%。3.4.3弯曲半径

按软管中心线测量的最小弯曲半径应符合表4的规定。由供应方确定的

波纹间隙公称值。

金属软管的波纹内管

图1内管的接口构造

高温钎料

表2软管组件的尺寸和性能要求

软管公称尺寸

接管嘴内径b

20℃下的工作压力

高温下的压力规定值等于表中值乘以表3所给出的系数。通过弯头弯曲段的最小内径由于椭圆化可以是规定值的85%。20℃下的验证压力a

爆破压力a

HB7882-2008

工作温度℃

修正系数

表3用于修正高温下的压力规定值(见表2)的系数稳定化奥氏体不锈钢

软管公称尺寸

3.4.4组件长度

表4软管最小弯曲半径

最小弯曲半径

1型软管组件

软管组件的长度应符合相应产品标准或图样的规定。3.4.5重量

单位为毫米

2型软管组件

带有标准74°、24°或60°接管嘴的2型软管组件的最大重量应符合表1的规定。1型软管组件或带有其他形式接管嘴的2型软管组件的最大重量应符合经订货方批准的相应图样的规定。3.5性能

3.5.1一般要求

表2和表4给出的软管组件的工作、验证和爆破压力值以及最小弯曲半径,应通过按照第5章要求进行的鉴定试验进行验证,试验结果应达到或超过3.5.2~3.5.10所规定的性能要求。对性能要求的承诺应通过执行第5章的质量保证规定来保持。3.5.2产品检查

当按照4.4.1的规定进行检查时,每个组件都应与相应的产品标准或图样一致并符合本规范的所有要求。

验证压力试验

按照4.4.2进行试验时,软管组件应能在室温(或者20℃)下承受表2所规定的验证压力而无渗漏、永久变形或会影响软管安装、拆卸或使用的故障迹象。3.5.4腐蚀试验

按照4.4.3进行试验时,软管组件应能在35g/l的氯化钠(NaC1)溶液中经过50次浸没循环后按3.5.3所规定的要求通过验证压力试验。3.5.5振动试验

HB7882-2008

按照4.4.4进行振动试验后,软管组件应无编织层断丝并能按3.5.3条所规定的要求承受验证压力试验而无渗漏。

3.5.6弯曲/压力循环耐久试验

按照4.4.5进行50000次弯曲/压力组合循环后,软管组件应无编织层断丝并能按3.5.3所规定的要求通过验证压力试验。

3.5.7重复装配试验

按照4.4.6同一个配套的接头进行15次装配后,软管组件的接管嘴应能密封并能按3.5.3所规定的要求通过验证压力试验。外套螺母应灵活到足以用手在弯头处转动或通过。3.5.8低温试验

按照4.4.7进行试验时软管组件应无渗漏迹象。3.5.9温度冲击试验

按照4.4.8进行试验时软管组件应无渗漏迹象。3.5.10爆破压力试验

按照4.4.9进行试验时,在表2所规定的爆破压力之下,软管组件应无破裂和无可见的渗漏迹象。3.5.11施特劳斯试验

按照4.4.10进行试验时,焊接试样应无开裂、晶间或晶内腐蚀的迹象。3.6互换性

具有相同的生产商的零件号的所有零件在功能上和尺寸上应是可互换的。3.7产品标识

3.7.1一般要求

软管组件应按3.7.2和3.7.3的要求进行标记或标识。3.7.2接管嘴

所有接管嘴上都应有生产商的名称或商标的永久标记。3.7.3组件

每个组件上都应带有至少标注了下述内容的永久标记:a)生产商的名称、商标或代号;b)完整的生产商的零件号;

完整的规范代号;

压力试验代码“PT”;

组件生产年份和月份,或者序列号(如果有的话);e)

鉴定用样件,应注“不得使用”字样和试验件编号。f)

3.8工艺

3.8.1一般要求

工艺应能够保证软管组件按本规范的要求提供,并且没有危及、限制或降低性能或者预定用途的缺陷。

软管组件应无毛刺、擦伤、锐边、组件松动、切屑或多余物。3.8.2尺寸和公差

所有尺寸和公差应符合相应产品图样或规范所规定。3.8.3清洗

除非产品标准或图样另有规定,软管组件应按照生产商所规定的方法进行清洗以除去内、外表面的油、脂、污迹或任何其他多余物。5

HB7882-2008

3.9其他要求

3.9.1供货方的责任

供货方对本规范质量保证规定中的所有性能负责。供货方应保存试验的准确记录并应能够在有要求时向订货方出示。获得订货方批准的供货方的试验数据应视为证明产品质量的充分证据。3.9.1.1拒收和复验

被拒收的软管或软管组件,在没有将与拒收相关的项目补充完善和采取克服缺陷的措施前不应提交重新验收。

3.9.1.2已经验收的产品的缺陷

如果对拒收的调查显示造成拒收的缺陷可能存在于以前向供货方提供的产品上,承制方应将有关情况,以及辩认这些零件方法和对这些缺陷零件的纠正措施或处理方式告知订货方。3.9.1.3订货方的责任

订货方应给出充分的检验程序以确认本规范的所有要求都被遵守。重点应放在下述方面:结构和末端接头的完整性;

b)长度;

标记;

d)压力试验性能。

4质量保证规定

4.1检验分类

软管组件的检验分为以下两类:a)鉴定检验;

b)质量一致性检验。

4.2鉴定检验

4.2.1一般要求

本规范所规定的鉴定检验仅用于鉴定生产商的软管结构和接管嘴的预装方法。如果软管结构或软管预装方式没有改变,所有其他接口方式也应认为合格。接口零件的配套要求应在产品标准或图样上注明。用于鉴定的每一种组件预装方法和软管结构应单独编号。预装方法和软管结构应在标准图样所对应的试验报告中充分描述。4.2.2试验件

每种规格应提供9件金属软管组件用于生产商的产品性能鉴定。它们将作为表5所指定的符合生产商组件图样的标准软管组件。

表5试验件配置

试验件编号

末端接头配置

直管嘴对直管嘴

45弯管嘴对90°弯管嘴

直管嘴对直管嘴

软管组件长度

测量点到测量点真实长度等于1,(见表6包含弯管嘴的线性长度305mm

测量点到测量点真实长度等于12(见表6注:1号到4号件长度应为表6规定的1,5号到9号件长度应为12。6

软管公称尺寸

注:1和12是按如下公式计算的:3试验项目和程序

表61和12的长度值

+(4×D)+10*

软管组件

HB7882-2008

单位为毫米

. +(4 0.. 2)

试验件应按表7规定的顺序进行试验。表7

试验件

验证压

力试验

鉴定试验的项目和顺序(试验按自左至右的顺序)验证压

力试验

验证压

力试验

弯曲/

压力循

环耐久

重复装

配试验

温度冲

击试验

验证压

力试验

爆破压

力试验

3.5.10,

施特劳

斯试验

3.5.11,

HB7882-2008

试验件

验证压

力试验

验证压

力试验

表7(续)

弯曲/

验证压

压力循

重复装

力试验环耐久|酉

配试验

组件不需要满足最低要求,但试验数据应被准确记录并写进试验报告中。只对公称尺寸不大于D16的规格进行。4.3质量一致性检验

质量一致性检验的项目、要求、方法、顺序和抽样按表8规定。4.4试验方法

4.4.1产品检查

温度冲验证压

击试验|力试验

爆破压

力试验

3.5.10,

施特劳

斯试验

3.5.11,

目视检查软管组件的外观,通用方法测量尺寸,以判定其是否符合软管组件标准,以及检验其是否符合第3章的要求。

表8质量一致性检验的项目、顺序、要求、方法和抽样检验项目和顺序

产品检查

验证压力试验

产品检查

验证压力试验

爆破压力试验

施特劳斯试验

弯曲/压力循环耐久试验(室温20℃)4.4.2验证压力试验

按表7的6号和7号件

全部产品

每生产不超过6000件在生产线上随机抽1件每生产不超过9000件在生产线上随机抽2件将软管组件水平放置在一个平面上以使其一端可以自由移动。在室温下将用于进行验证压力试验的软管组件充以符合表1规定的验证压力的空气或氮气介质并放在水中。保持压力5min。试验后,使所有软管组件彻底干燥。只用于逐件试验(功能试验)时保压1min。如果订货方要求采用水作为试验介质,则软管组件不浸入水中。4.4.3腐蚀试验

5号和6号试件用于表7所列的腐蚀试验。a)对软管组件充以表2所规定的工作压力,并在b)至d)的步骤中保持这一压力;将软管组件在20℃土5℃的条件下浸入35g/1的氯化钠(NaC1)中8min~10min;b)

带盐空气干燥1h;

重复b)和c)的步骤50次;

按4.4.2方法进行验证压力试验;e

软管不进行除盐和清洗,继续按表7的程序进行后面的试验。4.4.4振动试验

HB7882-2008

4.4.4.11号、2号和5号试件用于进行表7所列的振动试验。按图2a)安装1号、2号试件,按图2b)安装5号试件。对软管组件充以400℃空气或氮气至表2和表3所规定的最大工作压力,保持软管组件的温度为400℃土15℃。固定试件的一端使另一端振动。末端接头

末端接头

a)1号和2号试件安装图

见表6

bA=(ri+2d)±10%

d为软管公径内径

dn为最小安装位置(静态)弯曲半径(见表4)末端接头,

L末端接头

b)5号试件安装图

图2振动试验的安装布置

4.4.4.2振动在图3所示的三个相互正交的轴向,每次一个轴向。试验件轴线所在平面

L自由端末端接头

固定端末端接头

图3振动试验轴向定义

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL6320

金属软管组件通用规范

HB7882-2008

Aerospace-Fluid systems-Metal hose assemblies2008-03-17发布

国防科学技术工业委员会发布

2008-10-01实施

本规范非等同采用国际标准ISO7314:2002(E)《航空航天流体系统金属软管组件》。本规范与国际标准的主要差别是:

a)本规范条款的编排顺序与国际标准不同;b)本规范和国际标准所引用的施特劳斯试验试验方法标准略有差异,国际标准规定的腐蚀时间是(20土4)h,而本规范所引用的国家标准规定为16h,但本规范同时说明国际标准规定的试验方法可以作为指定试验方法或仲裁试验方法。本规范由中国航空工业第一集团公司提出。本规范由中国航空综合技术研究所归口。本规范起草单位:中国航空综合技术研究所、沈阳飞机设计研究所。本规范主要起草人:李俊昇、窦志伟、孙忠志。1范围

金属软管组件通用规范

HB7882-2008

本规范规定了持续的环境和介质温度-55℃~400℃,瞬时介质温度不超过650℃的,工作介质为气体的金属软管组件的要求、质量保证规定、交货准备等。本规范适用于压力和温度在表2和表3规定的极限范围以内的冷气系统、排气系统、加热与通风系统,以及在工具用气体系统中输送空气。本规范不适用于流速超过54m/s的组件。2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。GB/T4334.5-2000不锈钢硫酸一硫酸铜腐蚀试验方法HB4-3-2002扩口式管接头的螺纹部分HB5546-198360°锥面管接头螺纹部分HB5970-200824°无扩口外螺纹端头尺寸3要求

3.1鉴定bZxz.net

符合本规范规定的任何软管组件,应是与进行并通过了本规范第5章所规定的鉴定试验的样品,在软管结构和同末端接头的预装方法上完全一致的产品。软管的型别按本规范第6章规定,合格的2型软管组件可以直接代替1型软管组件,但除非获得用户的许可,1型软管组件不能代替2型软管组件。3.2材料

软管组件的材料应具有一致的质量,无缺陷,并适用于一55℃至400℃的持续环境和(或)介质温度及最高到650℃的介质的瞬时升温。材料在制造工艺上应一致,并应符合相应规范及本规范的要求。软管组件的零件均应采用稳定化(含稳定化元素钛或锯)不锈钢制造,不锈钢螺纹副应采取适当措施防止粘剥。

3.3设计与结构

3.3.1组件构成

软管组件应包含适用于指定用途的,尺寸和壁厚一致的波纹状承压管、钢丝编织层、末端接头(包括接管嘴和螺母)。接管嘴同软管间应采用焊接的方法连接。3.3.2末端接头

3.3.2.1软管同接管嘴的连接应采用符合本规范要求的方式进行焊接。焊接范围宜保持最小尺寸以降低潜在的渗漏。2型末端接头的重量不应超过表1所规定的值。1型末端接头的重量应符合被批准的图样的要求。

3.3.2.2接管嘴的接口设计应满足与管接头的配合要求,除非订货方另有要求,应保证接管嘴与满足下述标准的管接头的配合要求:a)符合HB4-3-2002规定的74°扩口式连接接头;1

HB7882-2008

符合HB5970-2008规定的24°无扩口连接接头:b)

符合HB5546-1983规定的60°球面型连接接头。c)

表1带标准74°、60°或24接管嘴的2型软管组件的重量最大重量

软管公称尺寸

3.3.3软管

3.3.3.1内管结构

软管(含编织层)

标准末端接头

45°弯头

1型软管的内管应是用稳定化奥氏体不锈钢焊接而成的环状或螺旋形的波纹柔性管。90°弯头

2型软管的内管应是用稳定化奥氏体不锈钢无缝或对焊管经再次成型的环状波纹柔性管。任何型式的内管应具有一致的尺寸和质量,并且不应有蚀斑和其他缺陷。长度小于等于1m的软管组件上内管应无接口。软管长度每增加1m,允许有一处接口。应尽可能避免接口,但如果需要,则应按3.3.4和图1的规定采用小剖面尺寸的焊接。焊接之后,该处波纹应按图1进行覆盖。

3.3.3.2编织层

编织层应是采用稳定化奥氏体不锈钢丝加工的适用的编织加强结构,并满足本规范的要求。在钢丝编织加强层中不应有接口、漏环、纽结或断丝。3.3.4焊接

所有焊接应是满足指定用途的熔焊。如果需要焊丝,应与所用的焊接材料相容。焊接方法应获得订货方的批准,也可采用等效的或其他可比的焊接规范。3.3.5热处理

如果为了满足防腐蚀和防脆变的要求而需要对奥氏体不锈钢的焊接进行去应力,接口应在895℃土15℃下保持2h士0.25h进行去应力。3.4尺寸、重量和参数

3.4.1软管直径

波纹管的内径和含编织层的外径应符合表2的规定。3.4.2组件的内部直径

在弯曲到表4所规定的最小静态弯曲半径的情况下,软管组件应能使一个硬质固体小球在其全长度2

HB7882-2008

上自由通过。小球的直径应为表2所规定的相应接管嘴内径的90%。当使用弯头型接管嘴时,由于弯头可以接受的椭圆度,小球的直径应为表2所规定的相应接管嘴内径的85%。3.4.3弯曲半径

按软管中心线测量的最小弯曲半径应符合表4的规定。由供应方确定的

波纹间隙公称值。

金属软管的波纹内管

图1内管的接口构造

高温钎料

表2软管组件的尺寸和性能要求

软管公称尺寸

接管嘴内径b

20℃下的工作压力

高温下的压力规定值等于表中值乘以表3所给出的系数。通过弯头弯曲段的最小内径由于椭圆化可以是规定值的85%。20℃下的验证压力a

爆破压力a

HB7882-2008

工作温度℃

修正系数

表3用于修正高温下的压力规定值(见表2)的系数稳定化奥氏体不锈钢

软管公称尺寸

3.4.4组件长度

表4软管最小弯曲半径

最小弯曲半径

1型软管组件

软管组件的长度应符合相应产品标准或图样的规定。3.4.5重量

单位为毫米

2型软管组件

带有标准74°、24°或60°接管嘴的2型软管组件的最大重量应符合表1的规定。1型软管组件或带有其他形式接管嘴的2型软管组件的最大重量应符合经订货方批准的相应图样的规定。3.5性能

3.5.1一般要求

表2和表4给出的软管组件的工作、验证和爆破压力值以及最小弯曲半径,应通过按照第5章要求进行的鉴定试验进行验证,试验结果应达到或超过3.5.2~3.5.10所规定的性能要求。对性能要求的承诺应通过执行第5章的质量保证规定来保持。3.5.2产品检查

当按照4.4.1的规定进行检查时,每个组件都应与相应的产品标准或图样一致并符合本规范的所有要求。

验证压力试验

按照4.4.2进行试验时,软管组件应能在室温(或者20℃)下承受表2所规定的验证压力而无渗漏、永久变形或会影响软管安装、拆卸或使用的故障迹象。3.5.4腐蚀试验

按照4.4.3进行试验时,软管组件应能在35g/l的氯化钠(NaC1)溶液中经过50次浸没循环后按3.5.3所规定的要求通过验证压力试验。3.5.5振动试验

HB7882-2008

按照4.4.4进行振动试验后,软管组件应无编织层断丝并能按3.5.3条所规定的要求承受验证压力试验而无渗漏。

3.5.6弯曲/压力循环耐久试验

按照4.4.5进行50000次弯曲/压力组合循环后,软管组件应无编织层断丝并能按3.5.3所规定的要求通过验证压力试验。

3.5.7重复装配试验

按照4.4.6同一个配套的接头进行15次装配后,软管组件的接管嘴应能密封并能按3.5.3所规定的要求通过验证压力试验。外套螺母应灵活到足以用手在弯头处转动或通过。3.5.8低温试验

按照4.4.7进行试验时软管组件应无渗漏迹象。3.5.9温度冲击试验

按照4.4.8进行试验时软管组件应无渗漏迹象。3.5.10爆破压力试验

按照4.4.9进行试验时,在表2所规定的爆破压力之下,软管组件应无破裂和无可见的渗漏迹象。3.5.11施特劳斯试验

按照4.4.10进行试验时,焊接试样应无开裂、晶间或晶内腐蚀的迹象。3.6互换性

具有相同的生产商的零件号的所有零件在功能上和尺寸上应是可互换的。3.7产品标识

3.7.1一般要求

软管组件应按3.7.2和3.7.3的要求进行标记或标识。3.7.2接管嘴

所有接管嘴上都应有生产商的名称或商标的永久标记。3.7.3组件

每个组件上都应带有至少标注了下述内容的永久标记:a)生产商的名称、商标或代号;b)完整的生产商的零件号;

完整的规范代号;

压力试验代码“PT”;

组件生产年份和月份,或者序列号(如果有的话);e)

鉴定用样件,应注“不得使用”字样和试验件编号。f)

3.8工艺

3.8.1一般要求

工艺应能够保证软管组件按本规范的要求提供,并且没有危及、限制或降低性能或者预定用途的缺陷。

软管组件应无毛刺、擦伤、锐边、组件松动、切屑或多余物。3.8.2尺寸和公差

所有尺寸和公差应符合相应产品图样或规范所规定。3.8.3清洗

除非产品标准或图样另有规定,软管组件应按照生产商所规定的方法进行清洗以除去内、外表面的油、脂、污迹或任何其他多余物。5

HB7882-2008

3.9其他要求

3.9.1供货方的责任

供货方对本规范质量保证规定中的所有性能负责。供货方应保存试验的准确记录并应能够在有要求时向订货方出示。获得订货方批准的供货方的试验数据应视为证明产品质量的充分证据。3.9.1.1拒收和复验

被拒收的软管或软管组件,在没有将与拒收相关的项目补充完善和采取克服缺陷的措施前不应提交重新验收。

3.9.1.2已经验收的产品的缺陷

如果对拒收的调查显示造成拒收的缺陷可能存在于以前向供货方提供的产品上,承制方应将有关情况,以及辩认这些零件方法和对这些缺陷零件的纠正措施或处理方式告知订货方。3.9.1.3订货方的责任

订货方应给出充分的检验程序以确认本规范的所有要求都被遵守。重点应放在下述方面:结构和末端接头的完整性;

b)长度;

标记;

d)压力试验性能。

4质量保证规定

4.1检验分类

软管组件的检验分为以下两类:a)鉴定检验;

b)质量一致性检验。

4.2鉴定检验

4.2.1一般要求

本规范所规定的鉴定检验仅用于鉴定生产商的软管结构和接管嘴的预装方法。如果软管结构或软管预装方式没有改变,所有其他接口方式也应认为合格。接口零件的配套要求应在产品标准或图样上注明。用于鉴定的每一种组件预装方法和软管结构应单独编号。预装方法和软管结构应在标准图样所对应的试验报告中充分描述。4.2.2试验件

每种规格应提供9件金属软管组件用于生产商的产品性能鉴定。它们将作为表5所指定的符合生产商组件图样的标准软管组件。

表5试验件配置

试验件编号

末端接头配置

直管嘴对直管嘴

45弯管嘴对90°弯管嘴

直管嘴对直管嘴

软管组件长度

测量点到测量点真实长度等于1,(见表6包含弯管嘴的线性长度305mm

测量点到测量点真实长度等于12(见表6注:1号到4号件长度应为表6规定的1,5号到9号件长度应为12。6

软管公称尺寸

注:1和12是按如下公式计算的:3试验项目和程序

表61和12的长度值

+(4×D)+10*

软管组件

HB7882-2008

单位为毫米

. +(4 0.. 2)

试验件应按表7规定的顺序进行试验。表7

试验件

验证压

力试验

鉴定试验的项目和顺序(试验按自左至右的顺序)验证压

力试验

验证压

力试验

弯曲/

压力循

环耐久

重复装

配试验

温度冲

击试验

验证压

力试验

爆破压

力试验

3.5.10,

施特劳

斯试验

3.5.11,

HB7882-2008

试验件

验证压

力试验

验证压

力试验

表7(续)

弯曲/

验证压

压力循

重复装

力试验环耐久|酉

配试验

组件不需要满足最低要求,但试验数据应被准确记录并写进试验报告中。只对公称尺寸不大于D16的规格进行。4.3质量一致性检验

质量一致性检验的项目、要求、方法、顺序和抽样按表8规定。4.4试验方法

4.4.1产品检查

温度冲验证压

击试验|力试验

爆破压

力试验

3.5.10,

施特劳

斯试验

3.5.11,

目视检查软管组件的外观,通用方法测量尺寸,以判定其是否符合软管组件标准,以及检验其是否符合第3章的要求。

表8质量一致性检验的项目、顺序、要求、方法和抽样检验项目和顺序

产品检查

验证压力试验

产品检查

验证压力试验

爆破压力试验

施特劳斯试验

弯曲/压力循环耐久试验(室温20℃)4.4.2验证压力试验

按表7的6号和7号件

全部产品

每生产不超过6000件在生产线上随机抽1件每生产不超过9000件在生产线上随机抽2件将软管组件水平放置在一个平面上以使其一端可以自由移动。在室温下将用于进行验证压力试验的软管组件充以符合表1规定的验证压力的空气或氮气介质并放在水中。保持压力5min。试验后,使所有软管组件彻底干燥。只用于逐件试验(功能试验)时保压1min。如果订货方要求采用水作为试验介质,则软管组件不浸入水中。4.4.3腐蚀试验

5号和6号试件用于表7所列的腐蚀试验。a)对软管组件充以表2所规定的工作压力,并在b)至d)的步骤中保持这一压力;将软管组件在20℃土5℃的条件下浸入35g/1的氯化钠(NaC1)中8min~10min;b)

带盐空气干燥1h;

重复b)和c)的步骤50次;

按4.4.2方法进行验证压力试验;e

软管不进行除盐和清洗,继续按表7的程序进行后面的试验。4.4.4振动试验

HB7882-2008

4.4.4.11号、2号和5号试件用于进行表7所列的振动试验。按图2a)安装1号、2号试件,按图2b)安装5号试件。对软管组件充以400℃空气或氮气至表2和表3所规定的最大工作压力,保持软管组件的温度为400℃土15℃。固定试件的一端使另一端振动。末端接头

末端接头

a)1号和2号试件安装图

见表6

bA=(ri+2d)±10%

d为软管公径内径

dn为最小安装位置(静态)弯曲半径(见表4)末端接头,

L末端接头

b)5号试件安装图

图2振动试验的安装布置

4.4.4.2振动在图3所示的三个相互正交的轴向,每次一个轴向。试验件轴线所在平面

L自由端末端接头

固定端末端接头

图3振动试验轴向定义

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。