HB/Z 223.4-2004

基本信息

标准号: HB/Z 223.4-2004

中文名称:飞机装配工艺 半冠状铆钉、平锥头铆钉干涉配合铆接

标准类别:航空工业行业标准(HB)

标准状态:现行

发布日期:2004-09-01

实施日期:2004-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7377520

标准分类号

标准ICS号:航空器和航天器工程>>49.030航空航天制造用紧固件

中标分类号:航空、航天>>航空器与航天器零部件>>V20紧固件

关联标准

替代情况:HB/Z 223.4-1993

出版信息

页数:23页

标准价格:19.0 元

相关单位信息

标准简介

HB/Z 223.4-2004 飞机装配工艺 半冠状铆钉、平锥头铆钉干涉配合铆接 HB/Z223.4-2004 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国航空行业标准

FL9910

飞机装配工艺

HB/Z223.4-2004

代替HB/Z223.4-1993

半冠状铆钉、平锥头铆钉干涉配合铆接AircraftassemblingtechnologyReveting of interfere fitting for half crown rivets and conhead rivets2004-09-01发布

国防科学技术工业委员会发布

2004-12-01实施

1范围·

2规范性引用文件·

3材料

3.1标准件

3.2基本材料…

3.3辅助材料·

沉头半冠状铆钉铆接工具

沉头半冠状铆钉铆接

5..1沉头半冠状铆钉铆接的工艺程序..5.2

定位、夹紧与确定孔位

制孔·

放钉与施铆

防腐蚀处理·

故障与排除·

维护控制·

质量控制

质控要求·

检查内容·

检查方法·

对操作者的要求此内容来自标准下载网

8注意事项:

附录A(规范性附录)

A.1范围

平锥头铆钉干涉配合铆接

平锥头铆钉干涉配合铆接的工具设备平锥头铆钉于涉配合铆接:

平锥头铆钉干涉配合铆接的工艺程序……制孔…

镦头窝

施铆与铣平

故障排除

A.4.6防腐蚀处理

A.5平锥头铆钉干涉配合铆接的质量控制A.6技术安全要求·

HB/Z223.4-2004

HB/Z223.4-2004

《飞机装配工艺》指导性技术文件分为如下几个部分:第1部分

第2部分

第3部分

-第4部分

第5部分

-第6部分

第7部分

-第8部分

第9部分

定力扳手的校正与使用

螺栓安装

普通铆接

半冠状铆钉、平锥头铆钉干涉配合铆接涂敷密封剂的密封铆接

高锁螺栓安装

环槽铆钉铆接

抽芯铆钉铆接

操纵面重量平衡

第10部分

第11部分

第12部分

第13部分

第14部分

第15部分

第16部分

第17部分

第18部分

第19部分

第20部分

操纵面吻合性检查

螺纹空心铆钉铆接

部件精加工

部件外形检查

实心铆钉铆接后的检查及验收

电缆敷设

螺纹连接防松

压窝与锶窝

起落架的装配与试验

导管安装

复合材料的铆接

第21部分

本部分为《飞机装配工艺》第4部分。本部分代替HB/Z223.4一1993《飞机装配工艺平锥头铆钉涉配合铆接》。本部分与HB/Z223.4-1993《飞机装配工艺平锥头铆钉干涉配合铆接》相比内容变化如下:a)标准名称由《飞机装配工艺平锥头铆钉干涉配合铆接》改为《飞机装配工艺半冠状铆钉、平锥头铆钉干涉配合铆接》;

增加了沉头半冠状铆钉干涉配合铆接技术内容,并把沉头半冠状铆钉干涉配合铆接作为主要内b)

把平锥头铆钉干涉配合铆接内容修订后编为附录A。本部分的附录A为规范性附录。

本部分由中国航空工业第二集团公司提出。本部分由中国航空综合技术研究所归口。本部分起草单位:中国航空综合技术研究所、西安飞机工业(集团)有限责任公司。本部分主要起草人:唐志忠、张淑敏、梁勇。本部分于1993年第一次发布。

1范围

飞机装配工艺

半冠状铆钉、平锥头铆钉干涉配合铆接,HB/Z223.4-2004

本部分规定了半冠状铆钉铆接的技术要求、工艺参数、工艺方法、所用材料与工具,以及检验方法等。其中,附录A规定了平锥头铆钉干涉配合铆接的特殊要求。本部分适用于气密舱、整体油箱等密封构件和疲劳性能要求较高构件的铆接。其中,90°沉头半冠状铆钉适用于夹层厚度不大于铆钉直径3.5倍、蒙皮厚度大于铆钉直径0.4倍的铆接件,90°小沉头半冠状铆钉适用于夹层厚度不大于铆钉直径3.5倍、蒙皮厚度为铆钉直径(0.2~0.4)倍的铆接件。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB209工业用氢氧化钠

HB6298-1989平锥头铆钉

HB8065-200290°沉头半冠状铆钉HB8066-200290°小沉头半冠状铆钉HB/Z223.3飞机装配工艺普通铆接HG2239H06-2铁红、锌黄、铁黑环氧酯底漆3材料

3.1标准件

本标准所采用的铆钉见表1。

表1铆钉种类

平锥头铆钉

90°沉头

半冠状铆钉

90°小沉头

半冠状铆钉

示意图

6298-1989

8065-2002

8066-2002

限用直径do

3~~7

HB/Z223.4-2004

3.2基本材料

3.2.1H06-2锌黄环氧酯底漆的材料技术条件按HG2239。3.2.2采用产品图样和设计技术条件规定的防腐蚀材料。3.3辅助材料

氢氧化钠(NaOH)的材料技术要求按GB209。4沉头半冠状铆钉铆接工具

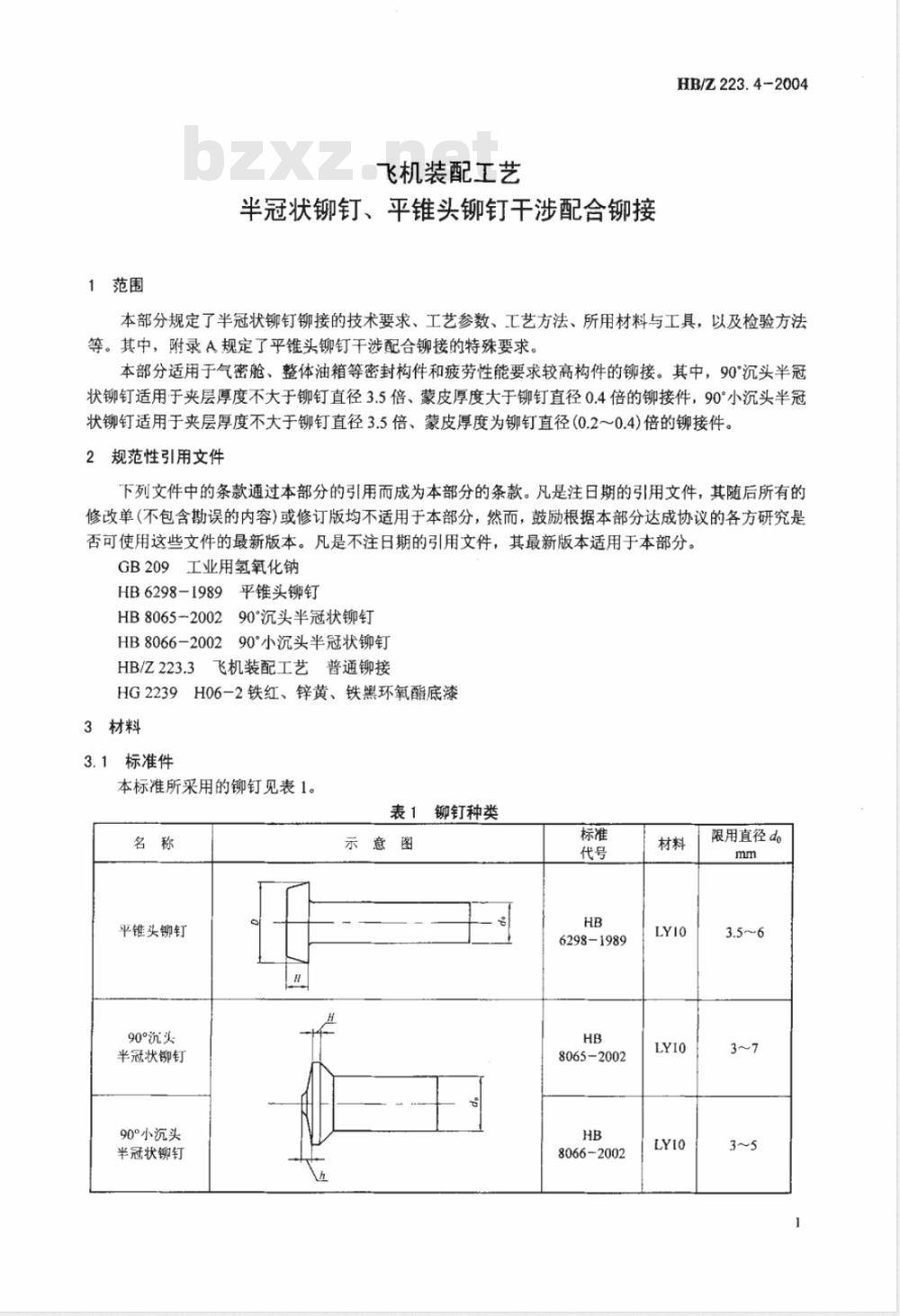

4.1沉头半冠状铆钉孔量规结构形式如图1所示,主要尺寸见表2。90°±2

2.50.5×45°

1×459

铆钉直径

1×45°

图1沉头半冠状铆钉孔量规

表2沉头半冠状铆钉孔量规主要尺寸Das

注:表中Di编、D止为参考值。

磨损后

D更深

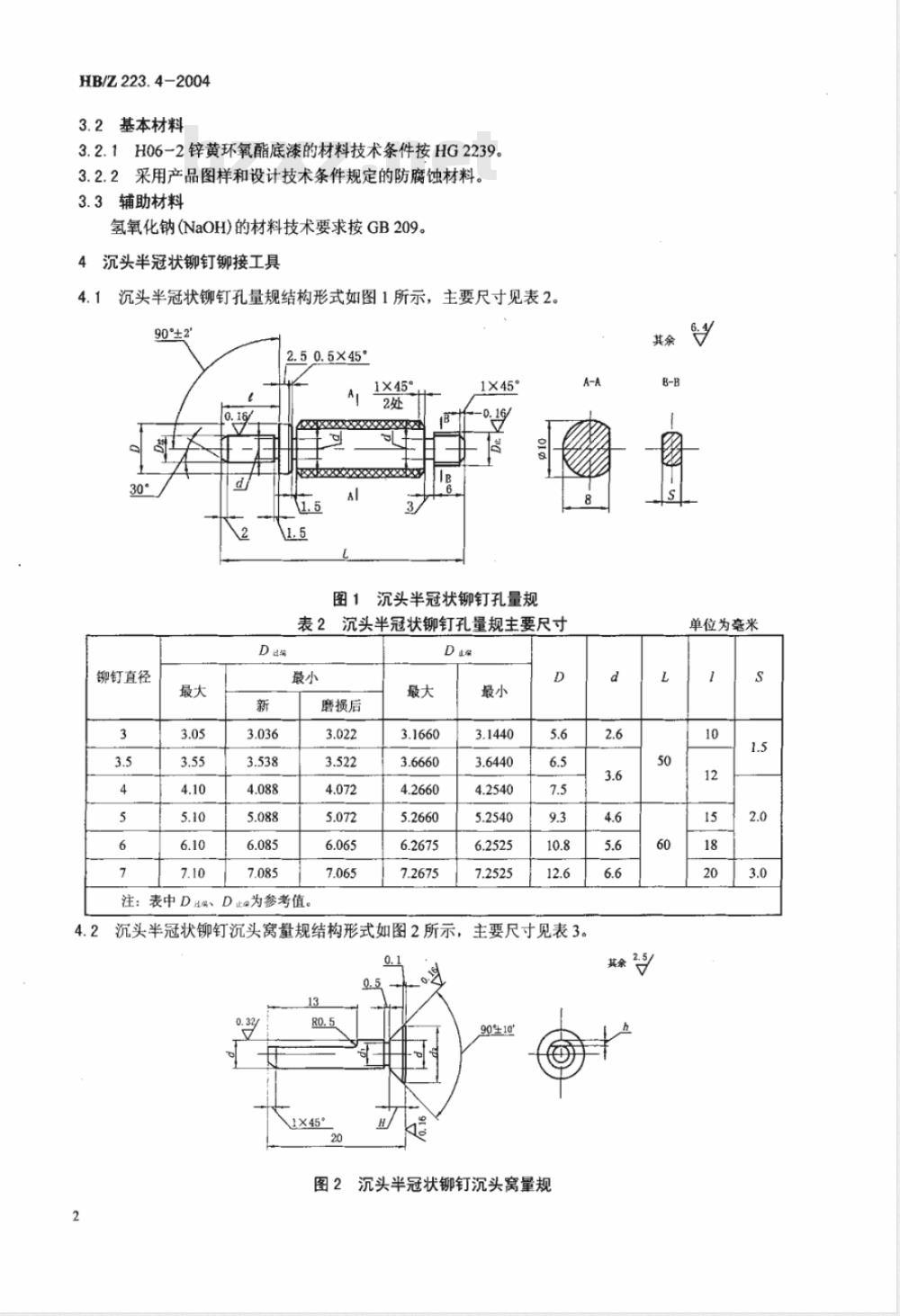

沉头半冠状铆钉沉头窝量规结构形式如图2所示,主要尺寸见表3。其余

图2沉头半冠状铆钉沉头窝量规

单位为毫米

90°小沉

头半冠状

90°沉头

半冠状铆

基本尺寸

注:表中d为参考值。

表3沉头半冠状铆钉沉头窝量规主要尺寸d

极限偏差

基本尺寸

4.3沉头半冠状铆钉头样板结构形式如图3所示,主要尺寸见表4。Du

头直径

基本尺寸

极限偏差

沉头半冠状铆钉镦头样板

表4沉头半冠状铆钉镦头样板主要尺寸Du

磨损后

D止续

HB/Z223.4-2004

单位为毫米

极限偏差

45±30

基本尺寸

极限偏

单位为毫米

HB/Z223.4-2004

4.4真空式密封试验台应满足下述要求:a)应有充气操纵开关、减压器、调节器、压力表,以及超过规定压力能自动排气的装置;b)压力表的测量范围为(0~1)MPa,级别为2.5级。4.5铆接所采用的风钻、钻孔装置、窝头、顶把、铆钉冲等工具的技术要求按HB/Z223.3的规定。5沉头半冠状铆钉铆接

5.1沉头半冠状铆钉铆接的工艺程序沉头半冠状铆钉铆接的工艺程序为:定位与夹紧→确定孔位→+制孔→窝→放钉+施铆→铣平→防腐蚀处理。

5.2定位、夹紧与确定孔位

5.2.1依据铆接件的刚性和表面曲度,每隔100mm~200mm距离安装一个定位销或工艺紧固件。5.2.2定位加紧后,夹层的零件应贴合,允许局部间隙不大于0.3mm。5.2.3定位方法、压紧方法、孔位的确定方法及其要求按HB/Z223.3的规定。5.3制孔

5.3.1孔的技术要求

5.3.1.1铆钉孔的直径及其极限偏差见表5。表5沉头半冠状铆钉孔径及极限偏差铆钉直径

铆钉孔

基本尺寸

极限偏差

钻头直径

单位为毫米

5.3.1.2当气密舱的蒙皮厚度为1.0mm~1.5mm,骨架厚度与蒙皮厚度接近,铆钉直径为3mm、3.5mm时,允许铆钉孔直径比铆钉直径大0.imm。5.3.1.3铆钉孔表面粗糙度Ra值应不大于3.2um。5.3.1.4在油箱部位直径4mm~7mm铆钉的孔径允许比表5规定值小0.05mm,但极限偏差应为+0.10mm,孔表面粗糙度Ra值应不大于2.5um5.3.1.5孔圆度公差应在孔极限偏差内。5.3.1.6铆钉孔表面不允许有棱角、破边、裂纹,允许的轻微划伤见表6。表6沉头半冠状铆钉孔壁允许的轻微划伤简

环状划伤

螺旋形划伤

纵向划伤a

划伤深度不大于0.04,在尺寸范围内不允许划伤

:油箱部位的铆钉孔不允许有该种划伤。5.3.1.7铆钉孔轴线技术要求按HB/Z223.3规定。单位为毫米

不允许划伤的范围h

8≤10时

8≤6时,

8≤6时,

8>10时,

8>6时,

8>6时,

h=1.5且划痕长度

5.3.2制孔工艺方法

5.3.2.1不允许采用冲孔方法制沉头半冠状铆钉孔。5.3.2.2按表5规定选用制孔刀具。HB/Z223.4-2004

5.3.2.3钻头每次刃磨后,在试件上钻五个孔,用孔量规检查合格方允许在产品上制孔。5.3.2.4制孔后分解铆接件夹层,去除孔边毛刺和贴合面处的金属屑。当零件贴合面处孔边未产生毛刺并可以排除金属屑时充许不分解铆接件。5.3.2.5去孔边毛刺可采用带可调锶窝限动器的120°镶钻,允许因去毛刺在孔边形成倒角。其倒角深度,90°沉头半冠状铆钉孔的应不大于0.2mm,90°小沉头半冠状铆钉孔的应不大于0.1mm。5.3.2.6当夹层中零件材料为LY12铝合金时,贴合面处孔边毛刺可使用非金属刮刀去除,不去孔边棱角。

5.3.2.7制孔方法按HB/Z223.3的有关规定。5.4窝

5.4.1窝的技术要求

5.4.1.1铆钉头窝的角度应与铆钉头角度一致。5.4.1.2窝的深度用窝量规检查时,窝量规端面相对铆接件表面凸出量:a)对于90°沉头半冠状铆钉的应在0.01mm~0.12mm之间;b)对于90\小沉头半冠状铆钉的应在0.01mm~0.10mm之间。5.4.1.3当设计文件中未规定铣切铆钉头时,用窝量规检查铆钉窝,允许窝量规端面比铆接件表面低,凹入量:

a)对于直径为3.5mm~6.0mm的90沉头半冠状铆钉,应不大于0.12mmb)对于90°小沉头半冠状铆钉,应不大于0.05mm。5.4.1.4为取消铆钉头铣切工序,允许窝量规端面比铆接件表面低,建议最大凹入量:铆钉直径不大于6mm时为0.1mm;a)

铆钉直径大于6mm时为0.2mm。

5.4.1.5窝表面粗糙度Ra值应不大于3.2μum。5.4.1.6窝的圆度应在其直径极限偏差内。5.4.1.7窝表面不允许有棱角、划伤、破边及裂纹。5.4.2窝工艺方法

5.4.2.1一般应使用带可调锶窝限动器的镶窝钻铭窝。5.4.2.2用试合格带可调窝限动器的窝钻在零件上窝时,应先锶五个窝,由检验员检查合格后,方可所有的窝。每25个~50个窝,工人自检窝的质量。5.4.2.3在薄蒙皮上窝,在窝反面产生的毛刺,使用非金属材料刮刀清除,不允许在孔边形成倒角。5.5放钉与施铆

5.5.1铆接技术要求

5.5.1.1铆钉头相对铆接件表面的凸出量应不小于0.01mm,允许有铆钉排总钉数10%的铆钉头相对铆接件表面不大于0.1mm的凹入量;凸出量:a)90°沉头半冠状铆钉的应不大于0.2mm,允许到0.3mm,但这种铆钉数应不大于铆钉排内总钉数的10%;

b)90°小沉头半冠状铆钉的应不大于0.15mm;c)采用自动铆接设备的应不大于0.3mm。5.5.1.2铆接后剩余补偿部分的凸出量应不大于0.05mm,下述情况允许不大于0.10mm:铆钉直径为6mm、7mm;

铆接件涂有缝内密封剂。

HB/Z223.4-2004

5.5.1.3铆钉头与窝应贴合,允许单向间隙不大于0.05mm,且间隙深度应不大于铆钉沉头高度的1/3。该种铆钉数应不大于铆钉排总钉数的10%。5.5.1.4铆钉头边缘与窝边缘的露窝宽度应不大于0.15mm,允许个别宽度至0.2mm,但这种铆钉数不大于铆钉排内总钉数的15%。在小沉头半冠状铆钉头周围露窝环宽应不大于0.1mm。5.5.1.5铆钉镦头应呈鼓形,其尺寸及极限偏差见表7。当蒙皮和骨架厚度分别不大于1.2mm时,镦头尺寸要求按HB/Z223.3规定。

表7沉头半冠状铆钉镦头尺寸及极限偏差铆钉直径

镦头直径基本尺寸

镦头直径极限偏差

镦头允许最小高度

单位为毫米

5.5.1.6铆钉头、镦头不允许有切痕、下陷、裂纹及其它机械损伤。但允许成组压铆时冲模销压住镦头形成扇形段,如图4所示,其宽度应不大于1.0mm,该种铆钉数应不大于铆钉排总钉数的5%。成组压铆冲模销压镦头形成的扇形A-A

冲模销

冲模销

图4成组压铆冲模销压镦头形成的扇形5.5.1.7铆接件的技术要求按HB/Z223.3的规定。5.5.2铆接工艺方法

当采用压铆机压铆和锤铆时,铆钉长度的选择与普通铆接的相同,按HB/Z223.3规定,具体5.5.2.1

长度值见表8。当采用自动钻铆机钻铆时,按产品图样规定选择铆钉长度。表8沉头半冠状铆钉长度的选择

铆钉长度

>2.2~3.0

>3.8~4.7

铆钉直径

夹层厚度

>4.5~5.4

单位为毫米

铆钉长度

>9.3~10.2

>10.2~11.0

>7.3~8.2

>8.2~9.0

>9.9~10.8

>10.8~11.7

>11.7~12.5

>12.5~13.4

表8(续)

铆钉直径

夹层厚度

>7.0~~7.9

>9.7~10.6

>10.611.5

>11.5~12.4

>12.4~13.2

>13.2~14.0

>14.0~15.8

>7.2~8.1

>9.9~10.8

>10.8~11.7

>11.7~12.6

>12.613.5

>13.515.4

>15.4~17.2

>17.2~19.1

HB/Z223.4-2004

>6.3~7.2

>9.9~10.8

>10.8~11.7

>11.7~12.6

>12.6~14.5

>14.5~16.3

>16.3~18.1

>18.1~20.0

>20.021.8

>21.8~23.6

>9.2~10.1

>10.1~11.0

>11.0~11.9

>11.9~13.8

>13.8~15.7

>15.7~17.5

>17.5~19.4

>19.4~21.3

>21.3~23.2

>23.2~25.0

>25.0~26.8

铆钉放入铆钉孔中,应使铆钉头与窝贴合,放入应轻松。当铆钉孔或铆钉杆上涂有密封胶时,允许使用木锤或橡胶锤将铆钉打入孔中5.5.2.3沉头半冠状铆钉的铆接采用压铆法和锤铆法。优先选用压铆法,在难以进行压铆的结构部位采用锤铆法。

5.5.2.4锤铆法中优先采用反铆法。当铆接夹层厚度比铆钉直径小时,允许使用正铆法。顶把重量、所需的能量、压铆力的选择按HB/Z223.3规定。5.5.2.5

不开散处的铆钉不允许使用重量不符合要求的顶把。采用反铆法铆接夹层厚度小于铆钉直径的铆接件,所使用的顶把重量应比HB/Z223.3规定的重量大0.2倍~1倍。

5.5.2.6采用压铆机压铆,压铆模的工作面为平面。在一个工步内同时完成铆钉头补偿部分挤入和镦头成形,如图5所示。

压铆模

个工步的压铆工艺过程

HB/Z223.4-2004

5.5.2.7采用自动钻铆机压铆宜分两个工步完成,如图6所示。型压铆模

(0.50.6)d

图6两个工步压铆的工艺过程

2型压铆模

在工步一中采用带有容放铆钉头补偿部分的凹槽形压铆模,如图7所示,尺寸见表9。在不使a)

补偿部分变形的情况下形成高度为0.5倍~0.6倍铆钉直径的镦头,如图6b)所示。允许补偿部分错移不大于0.5mm。

在工步二中采用平面压铆模,在最后形成镦头的同时压铆模挤压铆钉头的补偿部分,如图6c)b)2

所示。

图7压铆模工作面的凹槽形状

表9压铆模工作面的凹槽尺寸

铆钉直径

基本尺寸

极限偏差

基本尺寸

单位为毫米

极限偏差

5.5.2.8锤铆-般采用与压铆机压铆相同的工艺过程,即在一个工步内完成铆接,所有的窝头、顶把的工作面均为平面。允许采用两个工步的工艺过程,在工步一中所使的窝头(反铆)或项把(正铆)的工作面应带凹槽,凹槽的形状、尺寸应分别与自动钻铆机压铆模的相同。5.6铣平

5.6.1当铆接后铆钉头的凸出量符合5.5.1规定,但超过产品外表面质量技术要求的允许值时,应采用铣切方法去除铆钉头多余的凸出部分。5.6.2铣切后铆钉头相对铆接件表面的凸出量应符合设计技术条件的规定。5.6.3铆钉头铣切面的表面粗糙度Ra值应不大于3.2um。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL9910

飞机装配工艺

HB/Z223.4-2004

代替HB/Z223.4-1993

半冠状铆钉、平锥头铆钉干涉配合铆接AircraftassemblingtechnologyReveting of interfere fitting for half crown rivets and conhead rivets2004-09-01发布

国防科学技术工业委员会发布

2004-12-01实施

1范围·

2规范性引用文件·

3材料

3.1标准件

3.2基本材料…

3.3辅助材料·

沉头半冠状铆钉铆接工具

沉头半冠状铆钉铆接

5..1沉头半冠状铆钉铆接的工艺程序..5.2

定位、夹紧与确定孔位

制孔·

放钉与施铆

防腐蚀处理·

故障与排除·

维护控制·

质量控制

质控要求·

检查内容·

检查方法·

对操作者的要求此内容来自标准下载网

8注意事项:

附录A(规范性附录)

A.1范围

平锥头铆钉干涉配合铆接

平锥头铆钉干涉配合铆接的工具设备平锥头铆钉于涉配合铆接:

平锥头铆钉干涉配合铆接的工艺程序……制孔…

镦头窝

施铆与铣平

故障排除

A.4.6防腐蚀处理

A.5平锥头铆钉干涉配合铆接的质量控制A.6技术安全要求·

HB/Z223.4-2004

HB/Z223.4-2004

《飞机装配工艺》指导性技术文件分为如下几个部分:第1部分

第2部分

第3部分

-第4部分

第5部分

-第6部分

第7部分

-第8部分

第9部分

定力扳手的校正与使用

螺栓安装

普通铆接

半冠状铆钉、平锥头铆钉干涉配合铆接涂敷密封剂的密封铆接

高锁螺栓安装

环槽铆钉铆接

抽芯铆钉铆接

操纵面重量平衡

第10部分

第11部分

第12部分

第13部分

第14部分

第15部分

第16部分

第17部分

第18部分

第19部分

第20部分

操纵面吻合性检查

螺纹空心铆钉铆接

部件精加工

部件外形检查

实心铆钉铆接后的检查及验收

电缆敷设

螺纹连接防松

压窝与锶窝

起落架的装配与试验

导管安装

复合材料的铆接

第21部分

本部分为《飞机装配工艺》第4部分。本部分代替HB/Z223.4一1993《飞机装配工艺平锥头铆钉涉配合铆接》。本部分与HB/Z223.4-1993《飞机装配工艺平锥头铆钉干涉配合铆接》相比内容变化如下:a)标准名称由《飞机装配工艺平锥头铆钉干涉配合铆接》改为《飞机装配工艺半冠状铆钉、平锥头铆钉干涉配合铆接》;

增加了沉头半冠状铆钉干涉配合铆接技术内容,并把沉头半冠状铆钉干涉配合铆接作为主要内b)

把平锥头铆钉干涉配合铆接内容修订后编为附录A。本部分的附录A为规范性附录。

本部分由中国航空工业第二集团公司提出。本部分由中国航空综合技术研究所归口。本部分起草单位:中国航空综合技术研究所、西安飞机工业(集团)有限责任公司。本部分主要起草人:唐志忠、张淑敏、梁勇。本部分于1993年第一次发布。

1范围

飞机装配工艺

半冠状铆钉、平锥头铆钉干涉配合铆接,HB/Z223.4-2004

本部分规定了半冠状铆钉铆接的技术要求、工艺参数、工艺方法、所用材料与工具,以及检验方法等。其中,附录A规定了平锥头铆钉干涉配合铆接的特殊要求。本部分适用于气密舱、整体油箱等密封构件和疲劳性能要求较高构件的铆接。其中,90°沉头半冠状铆钉适用于夹层厚度不大于铆钉直径3.5倍、蒙皮厚度大于铆钉直径0.4倍的铆接件,90°小沉头半冠状铆钉适用于夹层厚度不大于铆钉直径3.5倍、蒙皮厚度为铆钉直径(0.2~0.4)倍的铆接件。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB209工业用氢氧化钠

HB6298-1989平锥头铆钉

HB8065-200290°沉头半冠状铆钉HB8066-200290°小沉头半冠状铆钉HB/Z223.3飞机装配工艺普通铆接HG2239H06-2铁红、锌黄、铁黑环氧酯底漆3材料

3.1标准件

本标准所采用的铆钉见表1。

表1铆钉种类

平锥头铆钉

90°沉头

半冠状铆钉

90°小沉头

半冠状铆钉

示意图

6298-1989

8065-2002

8066-2002

限用直径do

3~~7

HB/Z223.4-2004

3.2基本材料

3.2.1H06-2锌黄环氧酯底漆的材料技术条件按HG2239。3.2.2采用产品图样和设计技术条件规定的防腐蚀材料。3.3辅助材料

氢氧化钠(NaOH)的材料技术要求按GB209。4沉头半冠状铆钉铆接工具

4.1沉头半冠状铆钉孔量规结构形式如图1所示,主要尺寸见表2。90°±2

2.50.5×45°

1×459

铆钉直径

1×45°

图1沉头半冠状铆钉孔量规

表2沉头半冠状铆钉孔量规主要尺寸Das

注:表中Di编、D止为参考值。

磨损后

D更深

沉头半冠状铆钉沉头窝量规结构形式如图2所示,主要尺寸见表3。其余

图2沉头半冠状铆钉沉头窝量规

单位为毫米

90°小沉

头半冠状

90°沉头

半冠状铆

基本尺寸

注:表中d为参考值。

表3沉头半冠状铆钉沉头窝量规主要尺寸d

极限偏差

基本尺寸

4.3沉头半冠状铆钉头样板结构形式如图3所示,主要尺寸见表4。Du

头直径

基本尺寸

极限偏差

沉头半冠状铆钉镦头样板

表4沉头半冠状铆钉镦头样板主要尺寸Du

磨损后

D止续

HB/Z223.4-2004

单位为毫米

极限偏差

45±30

基本尺寸

极限偏

单位为毫米

HB/Z223.4-2004

4.4真空式密封试验台应满足下述要求:a)应有充气操纵开关、减压器、调节器、压力表,以及超过规定压力能自动排气的装置;b)压力表的测量范围为(0~1)MPa,级别为2.5级。4.5铆接所采用的风钻、钻孔装置、窝头、顶把、铆钉冲等工具的技术要求按HB/Z223.3的规定。5沉头半冠状铆钉铆接

5.1沉头半冠状铆钉铆接的工艺程序沉头半冠状铆钉铆接的工艺程序为:定位与夹紧→确定孔位→+制孔→窝→放钉+施铆→铣平→防腐蚀处理。

5.2定位、夹紧与确定孔位

5.2.1依据铆接件的刚性和表面曲度,每隔100mm~200mm距离安装一个定位销或工艺紧固件。5.2.2定位加紧后,夹层的零件应贴合,允许局部间隙不大于0.3mm。5.2.3定位方法、压紧方法、孔位的确定方法及其要求按HB/Z223.3的规定。5.3制孔

5.3.1孔的技术要求

5.3.1.1铆钉孔的直径及其极限偏差见表5。表5沉头半冠状铆钉孔径及极限偏差铆钉直径

铆钉孔

基本尺寸

极限偏差

钻头直径

单位为毫米

5.3.1.2当气密舱的蒙皮厚度为1.0mm~1.5mm,骨架厚度与蒙皮厚度接近,铆钉直径为3mm、3.5mm时,允许铆钉孔直径比铆钉直径大0.imm。5.3.1.3铆钉孔表面粗糙度Ra值应不大于3.2um。5.3.1.4在油箱部位直径4mm~7mm铆钉的孔径允许比表5规定值小0.05mm,但极限偏差应为+0.10mm,孔表面粗糙度Ra值应不大于2.5um5.3.1.5孔圆度公差应在孔极限偏差内。5.3.1.6铆钉孔表面不允许有棱角、破边、裂纹,允许的轻微划伤见表6。表6沉头半冠状铆钉孔壁允许的轻微划伤简

环状划伤

螺旋形划伤

纵向划伤a

划伤深度不大于0.04,在尺寸范围内不允许划伤

:油箱部位的铆钉孔不允许有该种划伤。5.3.1.7铆钉孔轴线技术要求按HB/Z223.3规定。单位为毫米

不允许划伤的范围h

8≤10时

8≤6时,

8≤6时,

8>10时,

8>6时,

8>6时,

h=1.5且划痕长度

5.3.2制孔工艺方法

5.3.2.1不允许采用冲孔方法制沉头半冠状铆钉孔。5.3.2.2按表5规定选用制孔刀具。HB/Z223.4-2004

5.3.2.3钻头每次刃磨后,在试件上钻五个孔,用孔量规检查合格方允许在产品上制孔。5.3.2.4制孔后分解铆接件夹层,去除孔边毛刺和贴合面处的金属屑。当零件贴合面处孔边未产生毛刺并可以排除金属屑时充许不分解铆接件。5.3.2.5去孔边毛刺可采用带可调锶窝限动器的120°镶钻,允许因去毛刺在孔边形成倒角。其倒角深度,90°沉头半冠状铆钉孔的应不大于0.2mm,90°小沉头半冠状铆钉孔的应不大于0.1mm。5.3.2.6当夹层中零件材料为LY12铝合金时,贴合面处孔边毛刺可使用非金属刮刀去除,不去孔边棱角。

5.3.2.7制孔方法按HB/Z223.3的有关规定。5.4窝

5.4.1窝的技术要求

5.4.1.1铆钉头窝的角度应与铆钉头角度一致。5.4.1.2窝的深度用窝量规检查时,窝量规端面相对铆接件表面凸出量:a)对于90°沉头半冠状铆钉的应在0.01mm~0.12mm之间;b)对于90\小沉头半冠状铆钉的应在0.01mm~0.10mm之间。5.4.1.3当设计文件中未规定铣切铆钉头时,用窝量规检查铆钉窝,允许窝量规端面比铆接件表面低,凹入量:

a)对于直径为3.5mm~6.0mm的90沉头半冠状铆钉,应不大于0.12mmb)对于90°小沉头半冠状铆钉,应不大于0.05mm。5.4.1.4为取消铆钉头铣切工序,允许窝量规端面比铆接件表面低,建议最大凹入量:铆钉直径不大于6mm时为0.1mm;a)

铆钉直径大于6mm时为0.2mm。

5.4.1.5窝表面粗糙度Ra值应不大于3.2μum。5.4.1.6窝的圆度应在其直径极限偏差内。5.4.1.7窝表面不允许有棱角、划伤、破边及裂纹。5.4.2窝工艺方法

5.4.2.1一般应使用带可调锶窝限动器的镶窝钻铭窝。5.4.2.2用试合格带可调窝限动器的窝钻在零件上窝时,应先锶五个窝,由检验员检查合格后,方可所有的窝。每25个~50个窝,工人自检窝的质量。5.4.2.3在薄蒙皮上窝,在窝反面产生的毛刺,使用非金属材料刮刀清除,不允许在孔边形成倒角。5.5放钉与施铆

5.5.1铆接技术要求

5.5.1.1铆钉头相对铆接件表面的凸出量应不小于0.01mm,允许有铆钉排总钉数10%的铆钉头相对铆接件表面不大于0.1mm的凹入量;凸出量:a)90°沉头半冠状铆钉的应不大于0.2mm,允许到0.3mm,但这种铆钉数应不大于铆钉排内总钉数的10%;

b)90°小沉头半冠状铆钉的应不大于0.15mm;c)采用自动铆接设备的应不大于0.3mm。5.5.1.2铆接后剩余补偿部分的凸出量应不大于0.05mm,下述情况允许不大于0.10mm:铆钉直径为6mm、7mm;

铆接件涂有缝内密封剂。

HB/Z223.4-2004

5.5.1.3铆钉头与窝应贴合,允许单向间隙不大于0.05mm,且间隙深度应不大于铆钉沉头高度的1/3。该种铆钉数应不大于铆钉排总钉数的10%。5.5.1.4铆钉头边缘与窝边缘的露窝宽度应不大于0.15mm,允许个别宽度至0.2mm,但这种铆钉数不大于铆钉排内总钉数的15%。在小沉头半冠状铆钉头周围露窝环宽应不大于0.1mm。5.5.1.5铆钉镦头应呈鼓形,其尺寸及极限偏差见表7。当蒙皮和骨架厚度分别不大于1.2mm时,镦头尺寸要求按HB/Z223.3规定。

表7沉头半冠状铆钉镦头尺寸及极限偏差铆钉直径

镦头直径基本尺寸

镦头直径极限偏差

镦头允许最小高度

单位为毫米

5.5.1.6铆钉头、镦头不允许有切痕、下陷、裂纹及其它机械损伤。但允许成组压铆时冲模销压住镦头形成扇形段,如图4所示,其宽度应不大于1.0mm,该种铆钉数应不大于铆钉排总钉数的5%。成组压铆冲模销压镦头形成的扇形A-A

冲模销

冲模销

图4成组压铆冲模销压镦头形成的扇形5.5.1.7铆接件的技术要求按HB/Z223.3的规定。5.5.2铆接工艺方法

当采用压铆机压铆和锤铆时,铆钉长度的选择与普通铆接的相同,按HB/Z223.3规定,具体5.5.2.1

长度值见表8。当采用自动钻铆机钻铆时,按产品图样规定选择铆钉长度。表8沉头半冠状铆钉长度的选择

铆钉长度

>2.2~3.0

>3.8~4.7

铆钉直径

夹层厚度

>4.5~5.4

单位为毫米

铆钉长度

>9.3~10.2

>10.2~11.0

>7.3~8.2

>8.2~9.0

>9.9~10.8

>10.8~11.7

>11.7~12.5

>12.5~13.4

表8(续)

铆钉直径

夹层厚度

>7.0~~7.9

>9.7~10.6

>10.611.5

>11.5~12.4

>12.4~13.2

>13.2~14.0

>14.0~15.8

>7.2~8.1

>9.9~10.8

>10.8~11.7

>11.7~12.6

>12.613.5

>13.515.4

>15.4~17.2

>17.2~19.1

HB/Z223.4-2004

>6.3~7.2

>9.9~10.8

>10.8~11.7

>11.7~12.6

>12.6~14.5

>14.5~16.3

>16.3~18.1

>18.1~20.0

>20.021.8

>21.8~23.6

>9.2~10.1

>10.1~11.0

>11.0~11.9

>11.9~13.8

>13.8~15.7

>15.7~17.5

>17.5~19.4

>19.4~21.3

>21.3~23.2

>23.2~25.0

>25.0~26.8

铆钉放入铆钉孔中,应使铆钉头与窝贴合,放入应轻松。当铆钉孔或铆钉杆上涂有密封胶时,允许使用木锤或橡胶锤将铆钉打入孔中5.5.2.3沉头半冠状铆钉的铆接采用压铆法和锤铆法。优先选用压铆法,在难以进行压铆的结构部位采用锤铆法。

5.5.2.4锤铆法中优先采用反铆法。当铆接夹层厚度比铆钉直径小时,允许使用正铆法。顶把重量、所需的能量、压铆力的选择按HB/Z223.3规定。5.5.2.5

不开散处的铆钉不允许使用重量不符合要求的顶把。采用反铆法铆接夹层厚度小于铆钉直径的铆接件,所使用的顶把重量应比HB/Z223.3规定的重量大0.2倍~1倍。

5.5.2.6采用压铆机压铆,压铆模的工作面为平面。在一个工步内同时完成铆钉头补偿部分挤入和镦头成形,如图5所示。

压铆模

个工步的压铆工艺过程

HB/Z223.4-2004

5.5.2.7采用自动钻铆机压铆宜分两个工步完成,如图6所示。型压铆模

(0.50.6)d

图6两个工步压铆的工艺过程

2型压铆模

在工步一中采用带有容放铆钉头补偿部分的凹槽形压铆模,如图7所示,尺寸见表9。在不使a)

补偿部分变形的情况下形成高度为0.5倍~0.6倍铆钉直径的镦头,如图6b)所示。允许补偿部分错移不大于0.5mm。

在工步二中采用平面压铆模,在最后形成镦头的同时压铆模挤压铆钉头的补偿部分,如图6c)b)2

所示。

图7压铆模工作面的凹槽形状

表9压铆模工作面的凹槽尺寸

铆钉直径

基本尺寸

极限偏差

基本尺寸

单位为毫米

极限偏差

5.5.2.8锤铆-般采用与压铆机压铆相同的工艺过程,即在一个工步内完成铆接,所有的窝头、顶把的工作面均为平面。允许采用两个工步的工艺过程,在工步一中所使的窝头(反铆)或项把(正铆)的工作面应带凹槽,凹槽的形状、尺寸应分别与自动钻铆机压铆模的相同。5.6铣平

5.6.1当铆接后铆钉头的凸出量符合5.5.1规定,但超过产品外表面质量技术要求的允许值时,应采用铣切方法去除铆钉头多余的凸出部分。5.6.2铣切后铆钉头相对铆接件表面的凸出量应符合设计技术条件的规定。5.6.3铆钉头铣切面的表面粗糙度Ra值应不大于3.2um。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。