GB/T 15248-1994

基本信息

标准号: GB/T 15248-1994

中文名称:金属材料轴向等幅低循环疲劳试验方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1994-10-07

实施日期:1995-06-01

作废日期:2008-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:473705

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

出版信息

出版社:中国标准出版社

页数:18页

标准价格:13.0 元

出版日期:1995-06-01

相关单位信息

首发日期:1994-10-07

复审日期:2004-10-14

起草单位:航空工业总公司所

发布部门:国家技术监督局

主管部门:中国航空工业第一集团公司

标准简介

本标准规定了金属材料轴向等幅低循环疲劳试验的术语定义、试样制备、设备、试验步骤、结果处理及试验报告。本标准适用于金属材料等截面和漏斗形试样,在承受轴向等幅拉-压应力或应变连续变化的低循环疲劳试验,不包括全尺寸部件、结构件的试验。本标准适用于与时间有关的非弹性应变和与时间无关的非弹性应变相比小得可以忽略不计的温度和应变速率下试验,这里所指的非弹性应变为所有的非弹性应变。本标准允许在温度、压力、温度、介质等环境因素下进行试验,但这些因素在整个试验过程中应保持恒定。本标准可作为材料研制、机械设计、工艺和质量控制、产品性能测定和失效分析时低循环疲劳试验的指南。 GB/T 15248-1994 金属材料轴向等幅低循环疲劳试验方法 GB/T15248-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

金属材料轴向等幅低循环疲劳

试验方法

The test method for axial loading constant-amplitude low-cycle fatigue of metallic materials1主题内容与适用范围

GB/T15248—94

代替 GB 6399-86

本标准规定了金属材料轴向等幅低循环疲劳试验的术语定义、试样制备、设备、试验步骤、结果处理及试验报告。

本标准适用于金属材料等截面和漏斗形试样,在承受轴向等幅拉-压应力或应变连续变化的低循环疲劳试验,不包括全尺寸部件、结构件的试验。本标准适用于与时间有关的非弹性应变和与时间无关的非弹性应变相比小得可以忽略不计的温度和应变速率下试验,这里所指的非弹性应变为所有的非弹性应变。本标准允许在温度、压力、显度、介质等环境因素下进行试验,但这些因素在整个试验过程中应保持恒定。

本标准可作为材料研制、机械设计、工艺和质量控制、产品性能测定和失效分析时低循环疲劳试验的指南。

2、 引用标准

JJG556轴向加荷疲劳试验机检定规程3符号、术语、定义及函数表达式与应力~应变循环和低循环疲劳试验有关的符号、术语、定义及单位见表1。3.1

真应变

试样受轴变形后的

瞬时标距长度

试样原始标距长度

工程应变

总应变范围

国家技术监督局1994-10-07批准982

瞬时标距长度与原始标距长度之比的自然对数或e=ln(I+e)

试样变形增量与其原始标距长度之比值L-L

在一次循环中,最大和最小应变的代数差:Aet

1995-06-01实施

最大应变

最小应变

弹性应变范围

塑性应变范围

真应力

工程应力

循环应力范圃

最大应力

最小应力

应力比

应变比

应变幅

应力幅

失效循环数

失效反向数

疲劳延性指数

疲劳强度指数

疫劳延性系数

疫劳强度系数

循环应变硬化指数

循环强度系数

弹性模量

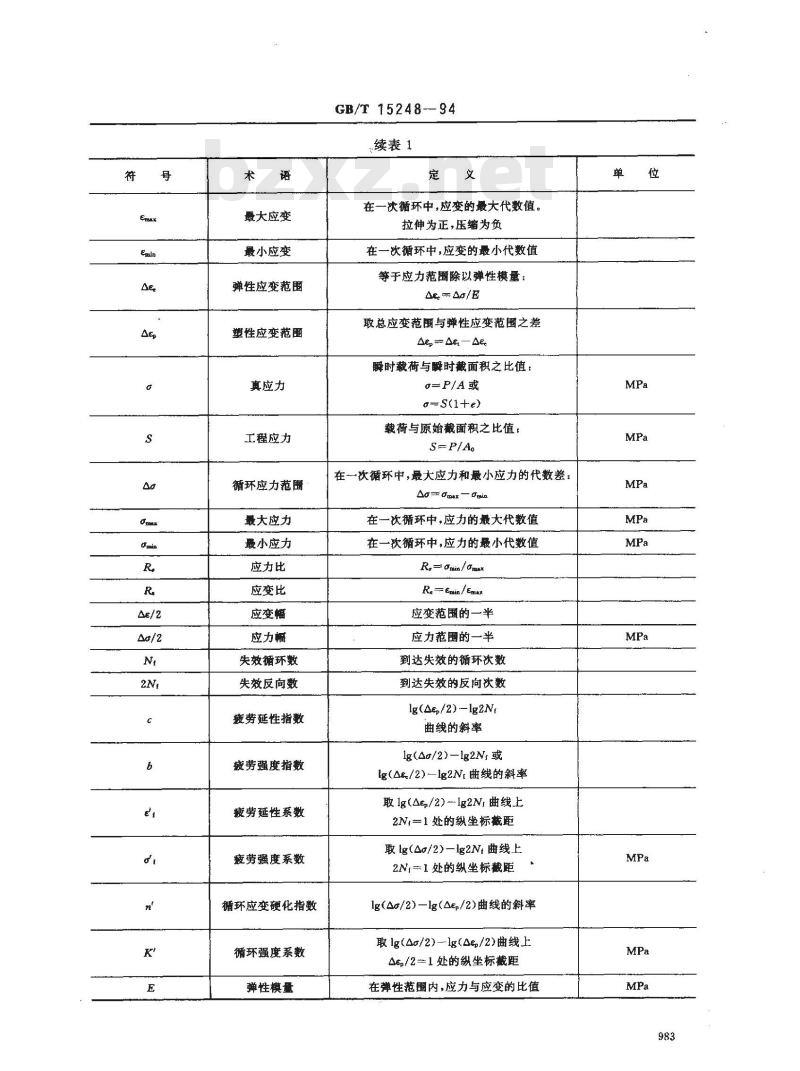

GB/T 15248-—94

续表1

在一次循环中,应变的最大代数值。拉伸为正,压缩为负

在一次循环中,应变的最小代数值等于应力范翻除以弹性模量:

Ae. Aa/E

取总应变范函与弹性应变范圖之差Ae, -- Aet - de.此内容来自标准下载网

瞬时载荷与瞬时截面积之比值,=P/A或

a=S(1+e)

载荷与原始截面积之比值,

S=P/Ao

在一次循环中,最大应力和最小应力的代数差:Aa= dmax Dmia

在一次循环中,应力的最大代数值在一次循环中,应力的最小代数值R,= Omin /omx

Re Emin / max

应变范围的一半

应力范圈的一半

到达失效的循环次数

到达失效的反向次数

Ig(Ae,/2) -Ig2N

曲线的斜率

lg(Ag/2)—Ig2Nr或

Ig(A/2)Ig2Nr曲线的斜率

取Ig(Aep/2)lg2Nr曲线上

2N,=1处的纵坐标裁距

取Ig(Ag/2)—Ig2N 曲线上

2Ni—1处的纵坐标截距

Ig(Ao/2)-Ig(Ae,/2)曲线的斜率取lg(4a/2)-lg(4e/2)曲线上

Ae./2=1处的纵坐标截距

在弹性范围内,应力与应变的比值单

GB/T15248—94

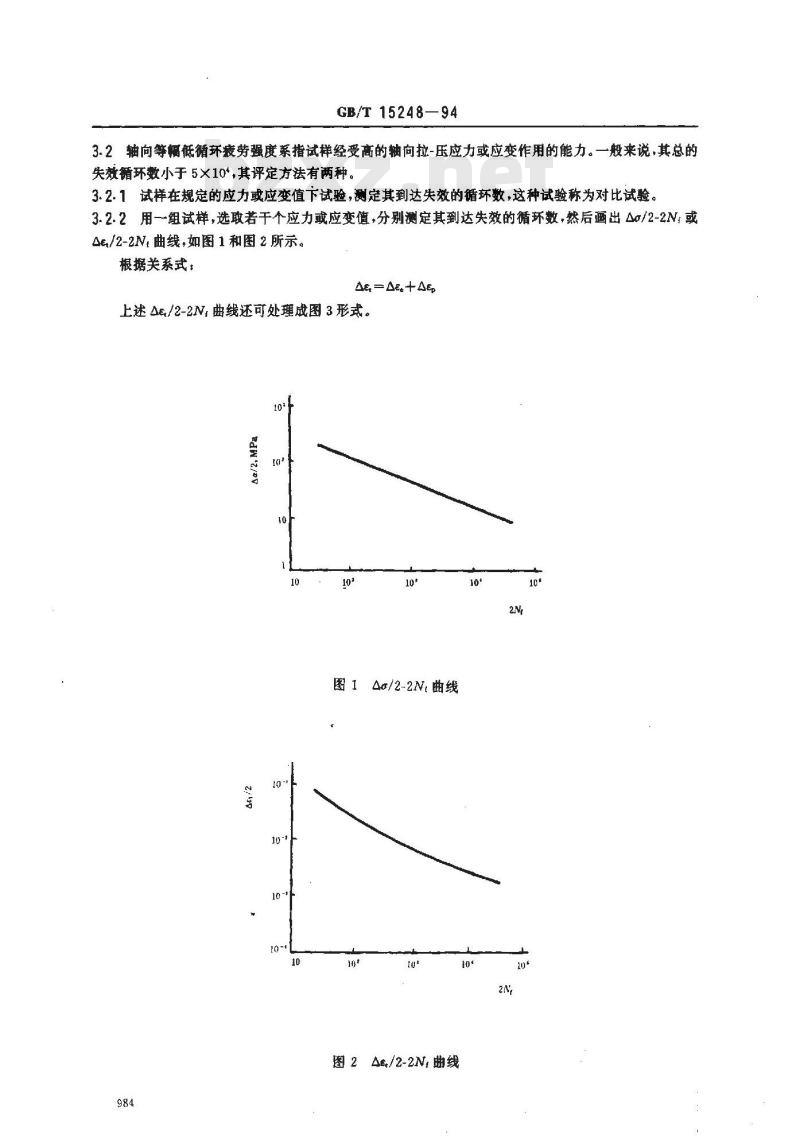

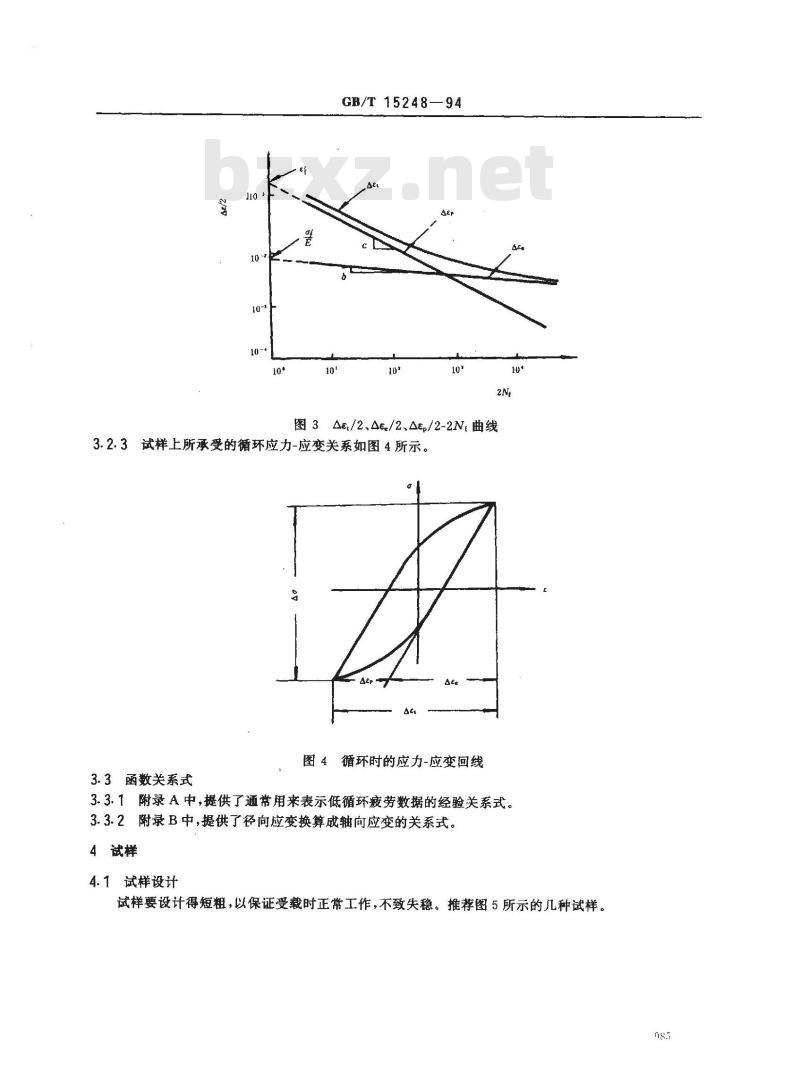

3.2轴向等幅低循环疲劳强度系指试样经受高的轴向拉-压应力或应变作用的能力。一般来说,其总的失效循环数小于5×10*,其评定方法有两种。3.2.1试样在规定的应力或应变值下试验,测定其到达失效的循环数,这种试验称为对比试验。3.2.2用一组试样,选若干个应力或应变值,分别测定其到达失效的循环数,然后画出△g/2-2N,或Ae/2-2N曲线,如图1和图2所示。根据关系式:

As = Ae+ Aep

上述Ae/2-2N,曲线还可处理成图3形式。10

图1Aa/2-2N.曲线

图2Ae/2-2N,曲线

GB/T15248—94

图3Ae/2、Ae/2、Aep/2-2N,曲线3.2.3试样上所承受的循环应力-应变关系如图4所示。图4循环时的应力-应变回线

3.3函数关系式

3.3.1附录A中,提供了通常用来表示低循环疲劳数据的经验关系式。3.3.2附录B中,提供了径向应变换算成轴向应变的关系式。4试样

4.1试样设计

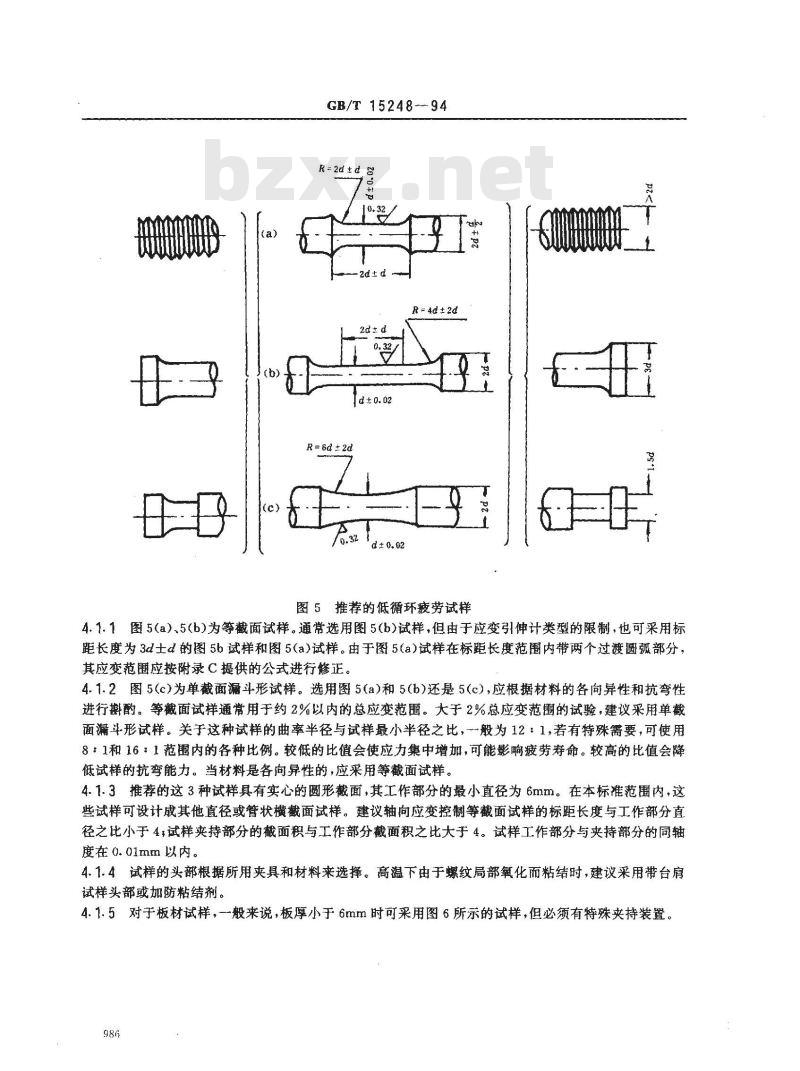

试样要设计得短粗,以保证受载时正常工作,不致失稳。推荐图5所示的几种试样,98.

GB/T1524894

R=2dtda

R= 4d±2d

2d± d

Id±0. 02

R= 6d ± 2d

图5推荐的低循环疲劳试样

4.1.1图5(a)、5(b)为等截面试样。通常选用图5(b)试样,但由于应变引伸计类型的限制,也可采用标距长度为3d士d的图5b试样和图5(a)试样。由于图5(a)试样在标距长度范围内带两个过渡圆孤部分,其应变范围应按附录C提供的公式进行修正。4.1.2图5(c)为单截面漏斗形试样。选用图5(a)和5(b)还是5(c),应根据材料的各向异性和抗弯性进行擀酌。等截面试样通常用于约2%以内的总应变范围。大于2%总应变范围的试验,建议采用单截面漏斗形试样。关于这种试样的曲率半径与试样最小半径之比,一般为12:1,若有特殊需要,可使用8:1和16:1范围内的各种比例。较低的比值会使应力集中增加,可能影响疲劳寿命。较高的比值会降低试样的抗弯能力。当材料是各向异性的,应采用等截面试样。4.1.3推荐的这3种试样具有实心的圆形截面,其工作部分的最小直径为6mm。在本标准范围内,这些试样可设计成其他直径或管状横截面试样。建议轴向应变控制等截面试样的标距长度与工作部分直径之比小于4,试样夹持部分的截面积与工作部分截面积之比大于4。试样工作部分与夹持部分的同轴度在0.01mm以内。

4.1.4试样的头部根据所用夹具和材料来选择。高温下由于螺纹局部氧化而粘结时,建议采用带台肩试样头部或加防粘结剂。

4.1.5对于板材试样,一般来说,板厚小于6mm时可采用图6所示的试样,但必须有特殊夹持装置。986

GB/T15248--94

(a)矩形截面

(b)圆形截面

L=3T±T/2

W=4T+T

R, =2T± T/2

图6板材低循环疲劳试样

T(板厚)

T(板厚)

图6(a)所示的矩形横截面试样适合于2.5mm板厚、施加1%总应变幅值。对于较高的应变幅,建议采用图6(b)中所示的圆形截面漏斗形试样。4.1.6可以根据具体情况,采用其他形状的试样进行试验,但必须在试验报告中说明。4.2试样的制备和贮存

4.2.1试样应从均质的原材料或毛坏上切取,以便统计地表征材料的性能。当材料条件允许时,根据试验目的可以从构件和所要求的轧制方向上切取试样。4.2.2试样经热处理后试验时,则先经热处理再加工成试样。如热处理后硬度过高,难于机加工,可先进行粗加工,热处理后再进行精加工。但其毛坏应包括最后加工余量及热处理时可能引起挠曲的尺寸。4.2.3试样在整个制作过程中,除试验目的在于测定特定表面条件对疲劳的影响外,不应使金属受冷作硬化或过热作用。推荐采用一致的机械加工而使其表面光洁度高而均匀,以及采用使表层金属畸变最小的机加工或抛光工艺作为最后工序。附录D提供了机加工方法一例。4.2.4试样精加工后,应仔细清洗,立即防护,妥善保存,以防试样变形、表面损伤和腐蚀。5设备

5.1试验机

试验可在任何能控制载荷和变形的拉-压低循环疲劳试验机上进行。5.1.1试验机的静载荷按JJG556轴向加荷疲劳试验机检定规程进行校正,其系统误差不大于士1%,偏差不大于1%。若误差达士2%时仍可使用,但必须作出校正曲线并加以修正。误差超过土2%时,则不允许使用。

5.1.2关于应力或应变控制的稳定性。相继两循环的重复性应在所试应力或应变范围的1%以内,或平均范围的0.5%以内,整个试验过程应稳定在2%以内。5.2夹具

5.2.1连接试样的夹头可采用任何方式,如螺纹或带台肩等。但试验时试样与夹头和试验机的连接必须固紧,以免载荷换向时试样与夹头松动或造成间隙。987

GB/T15248-94

5.2.2应具有良好的同轴度。采用标准试样,在其中部圆周上均匀分布4片阻值相同的应变片,在试样的弹性范内,测量其弯曲变形率。测量时重复 3次,然后转动90°再测,其变形率在 5%范围内,变形率用下式计算:

式中: 8。(g1+g2+g3+g)/4

V(g1.s)*+(g2.)*

×100%

g1.g=[(g1—go) —(g3 go))/2-(g1—g3)/2g2.4-[(g2—go)—(g1go)]/2(g2-g)/2g1,g2,名+g分别为四个应变片3次测的应变平均值。5.3应变引伸计

5.3.1应配备适合于长时间内动态测量和控制用的应变引伸计,测量试样标距长度内的变形,其测量精度不低于士1%。

5.3.2引伸计的类型可以是电机械式的和光电式的引伸计(如光电或激光的)。根据所用试样选取轴向的或径向的应变引伸计,如图7、8所示。安装引伸计时要格外小心,以防损伤试样表面出现过早断裂。5.3.3每次试验后,引伸计应进行标定。试样

上引伸杆

下引神杆

下夹买

差动变压器

图7轴向引伸计测量示意图

5.4传感器

应配备为疲劳试验而设计的载荷传感器,将它与试样串联,测量轴向载荷。传感器应具有高的抗弯阻力、低的轴向柔度、好的线性、精确度及灵敏度,且滞后作用小。其测量精度应不低于所测裁荷最大值的士1%。

5.5记录装置

引伸计

GB/T 15248-94

弹性元件

图8径向引伸计测量示意图

5.5.1记录装置的准确度应保持在满量程的1%以内。差动变压器“可调螺旅

5.5.2记录载荷-变形或应力-应变滞后环,应配备X-Y记录仪或带照相的示波器及其他相应精度的记录仪器。

5.5.3记录应力或应变随时间而变化的情况,应配备长图记录仪。应力或应变循环速率的大小应使得记录笔的速度不超出记录仪转换速度的一半。建议在使用频率下标定记录仪。5.6循环记数器

记录总的循环数,并希望附带一计时器,以便对循环计数器和频率进行检验。5.7应变计算机

用于漏斗形试样进行径向应变控制的低循环疲劳试验,它能将径向应变转换成轴向应变信号。其原·理和关系式见附录B。

5.8设备的校正

应根据制造厂的说明书,对所有电气记录和传感装置进行定期校正。在没有说明的情况下,校正期不能超过一年,如有必要,则应随时校正。6试验步集

6.1试验环境

6.1.1室温试验时,在试验期间内,试样的温度变化不大于士2℃。高温试验时试样工作部分的温度波动不大于士2℃,标距长度内的温度梯度应在土2℃以内,否则应在报告中说明。6.1.2高温试验可采用高频感应炉、幅射炉或电炉加热。为使试样温度均匀,应有足够的保温时间。使用前两种方法时,建议在炉子和试样之间设一个均热屏。6.1.3在空气中进行试验时,除已断定湿度对所试材料的疲劳性能很少或没有影响外,则应对湿度加以控制,如不能控制,则应对它进行细监测。6.2试样尺寸的测量

为准确计算试样的横截面积,必须用读数精度不低于0.01mm的测量仪器来检测。对于等截面试样应在标距长度内两个不同位置检测直径。6.3试验机的控制

6.3.1根据试验目的,试验时可以控制一个或几个变量,并同时监测其他变量随循环的变化。6.3.2低循环疫劳试验中,最常用的控制变量是总应变范围。根据试验要求也可控制塑性应变范围。对于低延性材料和较长寿命的低循环疲劳试验,其塑性应变范围很小,若能保持所要求的应变范围,又能对其载荷范围进行定期调整时,控制载荷也是允许的。6.3.3为了实现能连续控制所规定的试验变量,常采用闭环控制疫劳试验机。若所用的不是连续可控989

GB/T 15248-94

的闭环试验机,则必须严格控制所用变量的极限。6.3.4对于各向异性材料,如定向凝固、单晶材料等,必须采用轴向应变控制。6.3.5除试验目的是研究起始加载效应外,所有试验应以相同的半循环(拉伸或压缩)开始。6.4波形

6.4.1除试验目的是测定波形的影响外,在整个试验过程中,应变(或应力)对时间波形应保持一致。在无特定要求或设备受限制时,一般采用三角波。6.4.2带保持时间的低循环疲劳试验按附录E进行。6.5应变速率或循环频率

6.5.1除试验目的是测定应变速率或循环频率的影响外,对于每个试验其应变速率或循环频率应保持不变。一般来说,应变速率恒定可以缩短试验周期,而恒循环频率试验对于某些机械零件的疲劳分析可能较切合实际。

6.5.2如果由于非三角波或设备的限制,不能进行恒应变速率试验,或者由于时间的限制不能进行恒频率试验时,可采用其他的速率控制方法。通常采用恒定的平均应变速率,即应变范围和频率乘积的一倍。还可采用其他控制方法。当进行塑性应变极限控制试验时,最合适的方法是保持平均塑性应变速率不变。

6.5.3所选择的应变速率或频率应足够低,以防试样发热超过2℃,以及适应应变引伸计的频率响应特性。所用实际数值应在试验报告中注明。6.6记录

如不连续使用电子计算机的数据采集系统,则应记录总应变范围-轴向应力滞后环。对于循环数超过100的试验,允许进行间断记录或抽样,但希望不少于10个滞后环,并记录随循环而变化的其他相关变量。

6.7失效的确定

6.7.1根据试验目的和所试材料特性确定失效标准。6.7.2在等截面试样的标距长度内的某部位,或漏斗形试样的小直径附近断成两截。断在上述规定的位置以外或断口上发现有杂质、孔洞和机加工缺陷等情况,结果无效。6.7.3对于应变控制试验,在滞后环的压缩部分出现拐点,拐点的数值,即蜂值压应力减去压缩加载曲线拐点处的应力,达到峰值压应力的某一规定百分数时则认为失效,如图9所示。拐点

图9确定失效的拐点之定义

拐点数值大小

GB/T 15248-94

6.7.4循环应力或应变的变化率,即循环应力或应变范围与稳定应力或应变范围的比值变化,超过某一预定百分数时则认为失效。

6.7.5进行表面裂纹试验时,当此裂纹增长到符合试验目的要求的某一预定尺寸。6.7.6对于全反复应变或应力试验,其峰值拉应力或应变的降低或升高到大于峰值压应力或应变的降低或升高的某一预定百分数。

6.7.7当试验要求规定或条件允许时,试验除按预定的失效标准做到失效外,最好一直进行到试样断裂。

6.8试验顺序

6.8.1室温试验时,将试样装入夹头并固紧,装上引伸计,然后将夹头与试验机相联,调好同心后固紧。将预定载荷或应变、频率,波形等试验变量置于给定位置上,即可进行试验。6.8.2高温试验时,先将试样装入夹头并固紧,绑上热电偶,安上引伸计,然后装上加热器。升温至规定温度并保温,其他顺序与6.8.1相同。6.9试样数量

金属和合金的对比试验,应不少于3根试样。测定△e/2(△/2)-2N,曲线,一般需12~~15根试样,选取几个应力或应变点,分别测定其失效循环数。若要求进行统计分析时,则应按试验目的确定试样数量。

7试验结果的处理

7.1绘制出△e/2(△g/2)-2N曲线(图1、图2所示)和△e/2、△e/2-2N,曲线(图3),建议采用双对数坐标。

7.2根据所绘制的图3曲线和2.2中的符号及定义,计算出金属及合金在所试条件下的疲劳延性指数c、疲劳强度指数b、疲劳延性系数e\和疲劳强度系数a。在确定△a时,若无明显的循环稳定值,则取Nt/2时的应力范围。

7.3关于循环应力-应变曲线,它是与一次应力-应变曲线进行比较,判断该金属及合金是循环硬化或软化的标志,用成对的稳定应力范围之半与总应变范围之半作出。一般采用多试样法,如条件不允许,也可采用应变范围自小到大的单试样增级试验法,如图10所示。或用成对的稳定应力范围和塑性应变范圃作出,其数学表达式见附录A的公式(A1)。600

图10循环应力-应变曲线

7.4关于循环应变硬化指数n的测定。根据成对的稳定应力幅和塑性应变幅的数据,在双对数坐标上画出△a/2-△ep/2曲线,如图11所示,其曲线的斜率就是该金属或合金在所试条件下的循环应变硬化指数。

GB/T 15248—94

7.5 试验后的检验。根据研究目的,可用扫描电镜对断口形貌进行观察。如要研究疲劳过程中所发生的组织变化或治金组织对疫劳性能的影响,可以使用光学金相技术和透射电镜。10#

1Aa/2-Aep/2曲线

8试验报告

按照要求报告试验结果。报告中可以包括以下内容:10~

8.1材料的牌号和标准号、生产厂、炉批、规格、化学成分、热处理工艺及常规力学性能。8.2取样部位、试样形状、尺寸和表面状态。8.3试验机型号。

8.4试验条件,包括试验温度及控制方法、环境介质、循环频率或循环应变速率、波形、应力比或应变比、控制方式。

8.5试验过程中不符合本标准的任何情况。8.6试验结果。

8.6.1应力范围、应变范围和塑性应变范围的起始值、稳定值或Nt/2值。8.6.2到达失效的循环数Nt,以及确定失效的标准。8.6.3*循环应力-应变性能的分析结果,其中包括循环硬化指数和循环强度系数。8.6.4应变-寿命特性分析结果,其中包括疲劳强度指数、疲劳延性指数、疲劳强度系数和疲劳延性系数。

试验日期、试验者和校对者。

GB/T 15248—94

附录A

函数关系式

(参考件)

A1公式(A1)~(A4)已方便地用来描述许多金属的低循环疲劳数据。A1.1循环应力-应变特性:

Aa/2=K'(Aep/2)

A1.2疲劳寿命关系式:

A0/2-)(2N)b

(2N)

Aep/2=e'(2N)c

(2N,)h+e'(2N)e

附录B

各尚同性材料从径向至轴向应变的换算(参考件)

径向应变换算成轴向应变时,首先需要从总应变中分出弹性和塑性分量:B1

E-e+ep

Ed= Ede十edp

-弹性,

式中, e-

一塑性;

d——径向

一总轴向应变。

通过泊松比√把轴向和径向应变联系起来,即E,-—Ede /v 和 E,=— Edp/ up可将上式重新整理成:

Edp Ed

Ede / v,- (Ed -- Ede) /vp

借助和弹性模量E,可将ed与轴向应力联系起来:Ede=--(vo)/E

于是,

E-/E—E/vp-(vo)/(vpE)

假定塑性变形在恒值条件下发生,即均一1/2,则E=(a/E)(1-2V)-2Ed

在试验中使用径向引伸计和轴向载荷传感器,α和 ea连续可得,若E不随循环而改变,则从α-Ea线的弹性部分斜率可得/E。径轴向应变转换原理框图见图B1。993

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属材料轴向等幅低循环疲劳

试验方法

The test method for axial loading constant-amplitude low-cycle fatigue of metallic materials1主题内容与适用范围

GB/T15248—94

代替 GB 6399-86

本标准规定了金属材料轴向等幅低循环疲劳试验的术语定义、试样制备、设备、试验步骤、结果处理及试验报告。

本标准适用于金属材料等截面和漏斗形试样,在承受轴向等幅拉-压应力或应变连续变化的低循环疲劳试验,不包括全尺寸部件、结构件的试验。本标准适用于与时间有关的非弹性应变和与时间无关的非弹性应变相比小得可以忽略不计的温度和应变速率下试验,这里所指的非弹性应变为所有的非弹性应变。本标准允许在温度、压力、显度、介质等环境因素下进行试验,但这些因素在整个试验过程中应保持恒定。

本标准可作为材料研制、机械设计、工艺和质量控制、产品性能测定和失效分析时低循环疲劳试验的指南。

2、 引用标准

JJG556轴向加荷疲劳试验机检定规程3符号、术语、定义及函数表达式与应力~应变循环和低循环疲劳试验有关的符号、术语、定义及单位见表1。3.1

真应变

试样受轴变形后的

瞬时标距长度

试样原始标距长度

工程应变

总应变范围

国家技术监督局1994-10-07批准982

瞬时标距长度与原始标距长度之比的自然对数或e=ln(I+e)

试样变形增量与其原始标距长度之比值L-L

在一次循环中,最大和最小应变的代数差:Aet

1995-06-01实施

最大应变

最小应变

弹性应变范围

塑性应变范围

真应力

工程应力

循环应力范圃

最大应力

最小应力

应力比

应变比

应变幅

应力幅

失效循环数

失效反向数

疲劳延性指数

疲劳强度指数

疫劳延性系数

疫劳强度系数

循环应变硬化指数

循环强度系数

弹性模量

GB/T 15248-—94

续表1

在一次循环中,应变的最大代数值。拉伸为正,压缩为负

在一次循环中,应变的最小代数值等于应力范翻除以弹性模量:

Ae. Aa/E

取总应变范函与弹性应变范圖之差Ae, -- Aet - de.此内容来自标准下载网

瞬时载荷与瞬时截面积之比值,=P/A或

a=S(1+e)

载荷与原始截面积之比值,

S=P/Ao

在一次循环中,最大应力和最小应力的代数差:Aa= dmax Dmia

在一次循环中,应力的最大代数值在一次循环中,应力的最小代数值R,= Omin /omx

Re Emin / max

应变范围的一半

应力范圈的一半

到达失效的循环次数

到达失效的反向次数

Ig(Ae,/2) -Ig2N

曲线的斜率

lg(Ag/2)—Ig2Nr或

Ig(A/2)Ig2Nr曲线的斜率

取Ig(Aep/2)lg2Nr曲线上

2N,=1处的纵坐标裁距

取Ig(Ag/2)—Ig2N 曲线上

2Ni—1处的纵坐标截距

Ig(Ao/2)-Ig(Ae,/2)曲线的斜率取lg(4a/2)-lg(4e/2)曲线上

Ae./2=1处的纵坐标截距

在弹性范围内,应力与应变的比值单

GB/T15248—94

3.2轴向等幅低循环疲劳强度系指试样经受高的轴向拉-压应力或应变作用的能力。一般来说,其总的失效循环数小于5×10*,其评定方法有两种。3.2.1试样在规定的应力或应变值下试验,测定其到达失效的循环数,这种试验称为对比试验。3.2.2用一组试样,选若干个应力或应变值,分别测定其到达失效的循环数,然后画出△g/2-2N,或Ae/2-2N曲线,如图1和图2所示。根据关系式:

As = Ae+ Aep

上述Ae/2-2N,曲线还可处理成图3形式。10

图1Aa/2-2N.曲线

图2Ae/2-2N,曲线

GB/T15248—94

图3Ae/2、Ae/2、Aep/2-2N,曲线3.2.3试样上所承受的循环应力-应变关系如图4所示。图4循环时的应力-应变回线

3.3函数关系式

3.3.1附录A中,提供了通常用来表示低循环疲劳数据的经验关系式。3.3.2附录B中,提供了径向应变换算成轴向应变的关系式。4试样

4.1试样设计

试样要设计得短粗,以保证受载时正常工作,不致失稳。推荐图5所示的几种试样,98.

GB/T1524894

R=2dtda

R= 4d±2d

2d± d

Id±0. 02

R= 6d ± 2d

图5推荐的低循环疲劳试样

4.1.1图5(a)、5(b)为等截面试样。通常选用图5(b)试样,但由于应变引伸计类型的限制,也可采用标距长度为3d士d的图5b试样和图5(a)试样。由于图5(a)试样在标距长度范围内带两个过渡圆孤部分,其应变范围应按附录C提供的公式进行修正。4.1.2图5(c)为单截面漏斗形试样。选用图5(a)和5(b)还是5(c),应根据材料的各向异性和抗弯性进行擀酌。等截面试样通常用于约2%以内的总应变范围。大于2%总应变范围的试验,建议采用单截面漏斗形试样。关于这种试样的曲率半径与试样最小半径之比,一般为12:1,若有特殊需要,可使用8:1和16:1范围内的各种比例。较低的比值会使应力集中增加,可能影响疲劳寿命。较高的比值会降低试样的抗弯能力。当材料是各向异性的,应采用等截面试样。4.1.3推荐的这3种试样具有实心的圆形截面,其工作部分的最小直径为6mm。在本标准范围内,这些试样可设计成其他直径或管状横截面试样。建议轴向应变控制等截面试样的标距长度与工作部分直径之比小于4,试样夹持部分的截面积与工作部分截面积之比大于4。试样工作部分与夹持部分的同轴度在0.01mm以内。

4.1.4试样的头部根据所用夹具和材料来选择。高温下由于螺纹局部氧化而粘结时,建议采用带台肩试样头部或加防粘结剂。

4.1.5对于板材试样,一般来说,板厚小于6mm时可采用图6所示的试样,但必须有特殊夹持装置。986

GB/T15248--94

(a)矩形截面

(b)圆形截面

L=3T±T/2

W=4T+T

R, =2T± T/2

图6板材低循环疲劳试样

T(板厚)

T(板厚)

图6(a)所示的矩形横截面试样适合于2.5mm板厚、施加1%总应变幅值。对于较高的应变幅,建议采用图6(b)中所示的圆形截面漏斗形试样。4.1.6可以根据具体情况,采用其他形状的试样进行试验,但必须在试验报告中说明。4.2试样的制备和贮存

4.2.1试样应从均质的原材料或毛坏上切取,以便统计地表征材料的性能。当材料条件允许时,根据试验目的可以从构件和所要求的轧制方向上切取试样。4.2.2试样经热处理后试验时,则先经热处理再加工成试样。如热处理后硬度过高,难于机加工,可先进行粗加工,热处理后再进行精加工。但其毛坏应包括最后加工余量及热处理时可能引起挠曲的尺寸。4.2.3试样在整个制作过程中,除试验目的在于测定特定表面条件对疲劳的影响外,不应使金属受冷作硬化或过热作用。推荐采用一致的机械加工而使其表面光洁度高而均匀,以及采用使表层金属畸变最小的机加工或抛光工艺作为最后工序。附录D提供了机加工方法一例。4.2.4试样精加工后,应仔细清洗,立即防护,妥善保存,以防试样变形、表面损伤和腐蚀。5设备

5.1试验机

试验可在任何能控制载荷和变形的拉-压低循环疲劳试验机上进行。5.1.1试验机的静载荷按JJG556轴向加荷疲劳试验机检定规程进行校正,其系统误差不大于士1%,偏差不大于1%。若误差达士2%时仍可使用,但必须作出校正曲线并加以修正。误差超过土2%时,则不允许使用。

5.1.2关于应力或应变控制的稳定性。相继两循环的重复性应在所试应力或应变范围的1%以内,或平均范围的0.5%以内,整个试验过程应稳定在2%以内。5.2夹具

5.2.1连接试样的夹头可采用任何方式,如螺纹或带台肩等。但试验时试样与夹头和试验机的连接必须固紧,以免载荷换向时试样与夹头松动或造成间隙。987

GB/T15248-94

5.2.2应具有良好的同轴度。采用标准试样,在其中部圆周上均匀分布4片阻值相同的应变片,在试样的弹性范内,测量其弯曲变形率。测量时重复 3次,然后转动90°再测,其变形率在 5%范围内,变形率用下式计算:

式中: 8。(g1+g2+g3+g)/4

V(g1.s)*+(g2.)*

×100%

g1.g=[(g1—go) —(g3 go))/2-(g1—g3)/2g2.4-[(g2—go)—(g1go)]/2(g2-g)/2g1,g2,名+g分别为四个应变片3次测的应变平均值。5.3应变引伸计

5.3.1应配备适合于长时间内动态测量和控制用的应变引伸计,测量试样标距长度内的变形,其测量精度不低于士1%。

5.3.2引伸计的类型可以是电机械式的和光电式的引伸计(如光电或激光的)。根据所用试样选取轴向的或径向的应变引伸计,如图7、8所示。安装引伸计时要格外小心,以防损伤试样表面出现过早断裂。5.3.3每次试验后,引伸计应进行标定。试样

上引伸杆

下引神杆

下夹买

差动变压器

图7轴向引伸计测量示意图

5.4传感器

应配备为疲劳试验而设计的载荷传感器,将它与试样串联,测量轴向载荷。传感器应具有高的抗弯阻力、低的轴向柔度、好的线性、精确度及灵敏度,且滞后作用小。其测量精度应不低于所测裁荷最大值的士1%。

5.5记录装置

引伸计

GB/T 15248-94

弹性元件

图8径向引伸计测量示意图

5.5.1记录装置的准确度应保持在满量程的1%以内。差动变压器“可调螺旅

5.5.2记录载荷-变形或应力-应变滞后环,应配备X-Y记录仪或带照相的示波器及其他相应精度的记录仪器。

5.5.3记录应力或应变随时间而变化的情况,应配备长图记录仪。应力或应变循环速率的大小应使得记录笔的速度不超出记录仪转换速度的一半。建议在使用频率下标定记录仪。5.6循环记数器

记录总的循环数,并希望附带一计时器,以便对循环计数器和频率进行检验。5.7应变计算机

用于漏斗形试样进行径向应变控制的低循环疲劳试验,它能将径向应变转换成轴向应变信号。其原·理和关系式见附录B。

5.8设备的校正

应根据制造厂的说明书,对所有电气记录和传感装置进行定期校正。在没有说明的情况下,校正期不能超过一年,如有必要,则应随时校正。6试验步集

6.1试验环境

6.1.1室温试验时,在试验期间内,试样的温度变化不大于士2℃。高温试验时试样工作部分的温度波动不大于士2℃,标距长度内的温度梯度应在土2℃以内,否则应在报告中说明。6.1.2高温试验可采用高频感应炉、幅射炉或电炉加热。为使试样温度均匀,应有足够的保温时间。使用前两种方法时,建议在炉子和试样之间设一个均热屏。6.1.3在空气中进行试验时,除已断定湿度对所试材料的疲劳性能很少或没有影响外,则应对湿度加以控制,如不能控制,则应对它进行细监测。6.2试样尺寸的测量

为准确计算试样的横截面积,必须用读数精度不低于0.01mm的测量仪器来检测。对于等截面试样应在标距长度内两个不同位置检测直径。6.3试验机的控制

6.3.1根据试验目的,试验时可以控制一个或几个变量,并同时监测其他变量随循环的变化。6.3.2低循环疫劳试验中,最常用的控制变量是总应变范围。根据试验要求也可控制塑性应变范围。对于低延性材料和较长寿命的低循环疲劳试验,其塑性应变范围很小,若能保持所要求的应变范围,又能对其载荷范围进行定期调整时,控制载荷也是允许的。6.3.3为了实现能连续控制所规定的试验变量,常采用闭环控制疫劳试验机。若所用的不是连续可控989

GB/T 15248-94

的闭环试验机,则必须严格控制所用变量的极限。6.3.4对于各向异性材料,如定向凝固、单晶材料等,必须采用轴向应变控制。6.3.5除试验目的是研究起始加载效应外,所有试验应以相同的半循环(拉伸或压缩)开始。6.4波形

6.4.1除试验目的是测定波形的影响外,在整个试验过程中,应变(或应力)对时间波形应保持一致。在无特定要求或设备受限制时,一般采用三角波。6.4.2带保持时间的低循环疲劳试验按附录E进行。6.5应变速率或循环频率

6.5.1除试验目的是测定应变速率或循环频率的影响外,对于每个试验其应变速率或循环频率应保持不变。一般来说,应变速率恒定可以缩短试验周期,而恒循环频率试验对于某些机械零件的疲劳分析可能较切合实际。

6.5.2如果由于非三角波或设备的限制,不能进行恒应变速率试验,或者由于时间的限制不能进行恒频率试验时,可采用其他的速率控制方法。通常采用恒定的平均应变速率,即应变范围和频率乘积的一倍。还可采用其他控制方法。当进行塑性应变极限控制试验时,最合适的方法是保持平均塑性应变速率不变。

6.5.3所选择的应变速率或频率应足够低,以防试样发热超过2℃,以及适应应变引伸计的频率响应特性。所用实际数值应在试验报告中注明。6.6记录

如不连续使用电子计算机的数据采集系统,则应记录总应变范围-轴向应力滞后环。对于循环数超过100的试验,允许进行间断记录或抽样,但希望不少于10个滞后环,并记录随循环而变化的其他相关变量。

6.7失效的确定

6.7.1根据试验目的和所试材料特性确定失效标准。6.7.2在等截面试样的标距长度内的某部位,或漏斗形试样的小直径附近断成两截。断在上述规定的位置以外或断口上发现有杂质、孔洞和机加工缺陷等情况,结果无效。6.7.3对于应变控制试验,在滞后环的压缩部分出现拐点,拐点的数值,即蜂值压应力减去压缩加载曲线拐点处的应力,达到峰值压应力的某一规定百分数时则认为失效,如图9所示。拐点

图9确定失效的拐点之定义

拐点数值大小

GB/T 15248-94

6.7.4循环应力或应变的变化率,即循环应力或应变范围与稳定应力或应变范围的比值变化,超过某一预定百分数时则认为失效。

6.7.5进行表面裂纹试验时,当此裂纹增长到符合试验目的要求的某一预定尺寸。6.7.6对于全反复应变或应力试验,其峰值拉应力或应变的降低或升高到大于峰值压应力或应变的降低或升高的某一预定百分数。

6.7.7当试验要求规定或条件允许时,试验除按预定的失效标准做到失效外,最好一直进行到试样断裂。

6.8试验顺序

6.8.1室温试验时,将试样装入夹头并固紧,装上引伸计,然后将夹头与试验机相联,调好同心后固紧。将预定载荷或应变、频率,波形等试验变量置于给定位置上,即可进行试验。6.8.2高温试验时,先将试样装入夹头并固紧,绑上热电偶,安上引伸计,然后装上加热器。升温至规定温度并保温,其他顺序与6.8.1相同。6.9试样数量

金属和合金的对比试验,应不少于3根试样。测定△e/2(△/2)-2N,曲线,一般需12~~15根试样,选取几个应力或应变点,分别测定其失效循环数。若要求进行统计分析时,则应按试验目的确定试样数量。

7试验结果的处理

7.1绘制出△e/2(△g/2)-2N曲线(图1、图2所示)和△e/2、△e/2-2N,曲线(图3),建议采用双对数坐标。

7.2根据所绘制的图3曲线和2.2中的符号及定义,计算出金属及合金在所试条件下的疲劳延性指数c、疲劳强度指数b、疲劳延性系数e\和疲劳强度系数a。在确定△a时,若无明显的循环稳定值,则取Nt/2时的应力范围。

7.3关于循环应力-应变曲线,它是与一次应力-应变曲线进行比较,判断该金属及合金是循环硬化或软化的标志,用成对的稳定应力范围之半与总应变范围之半作出。一般采用多试样法,如条件不允许,也可采用应变范围自小到大的单试样增级试验法,如图10所示。或用成对的稳定应力范围和塑性应变范圃作出,其数学表达式见附录A的公式(A1)。600

图10循环应力-应变曲线

7.4关于循环应变硬化指数n的测定。根据成对的稳定应力幅和塑性应变幅的数据,在双对数坐标上画出△a/2-△ep/2曲线,如图11所示,其曲线的斜率就是该金属或合金在所试条件下的循环应变硬化指数。

GB/T 15248—94

7.5 试验后的检验。根据研究目的,可用扫描电镜对断口形貌进行观察。如要研究疲劳过程中所发生的组织变化或治金组织对疫劳性能的影响,可以使用光学金相技术和透射电镜。10#

1Aa/2-Aep/2曲线

8试验报告

按照要求报告试验结果。报告中可以包括以下内容:10~

8.1材料的牌号和标准号、生产厂、炉批、规格、化学成分、热处理工艺及常规力学性能。8.2取样部位、试样形状、尺寸和表面状态。8.3试验机型号。

8.4试验条件,包括试验温度及控制方法、环境介质、循环频率或循环应变速率、波形、应力比或应变比、控制方式。

8.5试验过程中不符合本标准的任何情况。8.6试验结果。

8.6.1应力范围、应变范围和塑性应变范围的起始值、稳定值或Nt/2值。8.6.2到达失效的循环数Nt,以及确定失效的标准。8.6.3*循环应力-应变性能的分析结果,其中包括循环硬化指数和循环强度系数。8.6.4应变-寿命特性分析结果,其中包括疲劳强度指数、疲劳延性指数、疲劳强度系数和疲劳延性系数。

试验日期、试验者和校对者。

GB/T 15248—94

附录A

函数关系式

(参考件)

A1公式(A1)~(A4)已方便地用来描述许多金属的低循环疲劳数据。A1.1循环应力-应变特性:

Aa/2=K'(Aep/2)

A1.2疲劳寿命关系式:

A0/2-)(2N)b

(2N)

Aep/2=e'(2N)c

(2N,)h+e'(2N)e

附录B

各尚同性材料从径向至轴向应变的换算(参考件)

径向应变换算成轴向应变时,首先需要从总应变中分出弹性和塑性分量:B1

E-e+ep

Ed= Ede十edp

-弹性,

式中, e-

一塑性;

d——径向

一总轴向应变。

通过泊松比√把轴向和径向应变联系起来,即E,-—Ede /v 和 E,=— Edp/ up可将上式重新整理成:

Edp Ed

Ede / v,- (Ed -- Ede) /vp

借助和弹性模量E,可将ed与轴向应力联系起来:Ede=--(vo)/E

于是,

E-/E—E/vp-(vo)/(vpE)

假定塑性变形在恒值条件下发生,即均一1/2,则E=(a/E)(1-2V)-2Ed

在试验中使用径向引伸计和轴向载荷传感器,α和 ea连续可得,若E不随循环而改变,则从α-Ea线的弹性部分斜率可得/E。径轴向应变转换原理框图见图B1。993

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。