GB/T 15254-1994

基本信息

标准号: GB/T 15254-1994

中文名称:硫化橡胶与金属粘接180°剥离试验

标准类别:国家标准(GB)

标准状态:现行

发布日期:1994-09-24

实施日期:1995-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:122128

标准分类号

标准ICS号:橡胶和塑料工业>>83.060橡胶

中标分类号:化工>>橡胶制品及其辅助材料>>G40橡胶制品综合

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:6, 字数:7千字

标准价格:8.0 元

出版日期:1995-08-01

相关单位信息

首发日期:1994-09-24

复审日期:2004-10-14

起草单位:上海橡胶制品研究所

发布部门:国家技术监督局

主管部门:中国石油和化学工业协会

标准简介

本标准规定了硫化橡胶与金属粘接180°剥离试验方法。本标准适用于测定硫化橡胶与金属粘接180°剥离强度,也适用于测定其他柔性材料与刚性材料粘接180°剥离强度。本标准不适用于弯曲180°会产生裂纹或分层等柔性较小的材料。此类材料可进行90°剥离试验。试验方法可参照GB/T7760。 GB/T 15254-1994 硫化橡胶与金属粘接180°剥离试验 GB/T15254-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

验》。

中华人民共和国国家标准

硫化橡胶与金属粘接180°剥离试验Rubber ,vulcanized --Determination ofadhesion to metal-180° Peel test method本标准等效采用国际标准ISO8510-2:1990《胶粘剂1主题内容与适用范围

本标准规定了硫化橡胶与金属粘接180°剥离试验方法。GB/T 15254—94

柔性材料对刚性材料粘接180°剥离试本标准适用于测定硫化橡胶与金属粘接180°剥离强度,也适用于测定其他柔性材料与刚性材料粘接180°剥离强度。

本标准不适用于弯曲180°会产生裂纹或分层等柔性较小的材料。此类材料可进行90°剥离试验。试验方法可参照GB/T7760。

2引用标准

GB2941橡胶试样环境调节和试验的标准温度、湿度及时间GB/T7760硫化橡胶与金属粘合的测定单板法3原理

试样由硫化橡胶与金属粘接而成。在粘接试样的开口端以稳定的速度平行地沿着被粘材料的长度方向逐渐剥离。施加的力通过橡胶被粘材料的剥离部分,并且平行于金属板。试样单位宽度上所能承受的平均剥离力为180°剥离强度。4装置

4.1试验机

试验机的力值测量范围应适宜,试样的破坏力应处于满量程的10%~80%范围内。试验机应能保证试样夹持器以100士10mm/min的速度对试样施加力。试验机的力值误差应不超过2%。试验机应有自动记录剥离力的装置。最好采用无惯性的拉力试验机。4.2试样夹持器

应有二个试样夹持器。一个夹持器适宜夹持金属板,另一个夹持器适宜夹持硫化橡胶。夹持硫化橡胶的夹持器应能自动调整,使施加的力平行于金属板。4.3量具

测量试样粘接宽度的量具精确度应不低于0.1mm。5试样

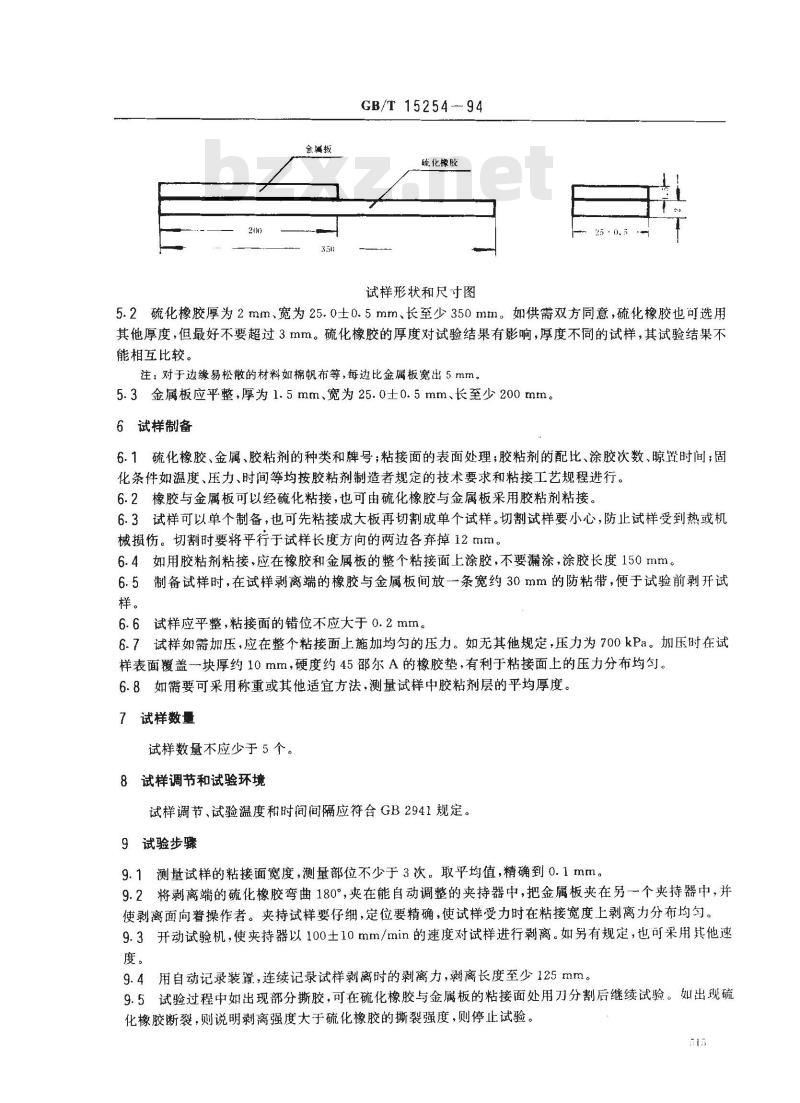

5.1试样由硫化橡胶与金属板粘接而成。除非另有规定,试样的形状和尺寸如图所示。国家技术监督局1994-09-24批准511

1995-08-01实施

金属数

GB/T15254-94

硫化橡胶此内容来自标准下载网

试样形状和尺寸图

5.2硫化橡胶厚为2mm、宽为25.0士0.5mm、长至少350mm。如供需双方同意,硫化橡胶也可选用其他厚度,但最好不要超过3mm。硫化橡胶的厚度对试验结果有影响,厚度不同的试样,其试验结果不能相互比较。

注:对于边缘易松散的材料如棉帆布等,每边比金属板宽出5mm,5.3金属板应平整,厚为1.5mm、宽为25.0士0.5mm、长至少200mm。6试样制备

6.1硫化橡胶、金属、胶粘剂的种类和牌号;粘接面的表面处理;胶粘剂的配比、涂胶次数、晾置时间;固化条件如温度、压力、时间等均按胶粘剂制造者规定的技术要求和粘接工艺规程进行。6.2橡胶与金属板可以经硫化粘接,也可由硫化橡胶与金属板采用胶粘剂粘接。6.3试样可以单个制备,也可先粘接成大板再切割成单个试样。切割试样要小心,防止试样受到热或机械损伤。切割时要将平行于试样长度方向的两边各弃掉12mm。6.4如用胶粘剂粘接,应在橡胶和金属板的整个粘接面上涂胶,不要漏涂,涂胶长度150mm。6.5制备试样时,在试样剥离端的橡胶与金属板间放一条宽约30mm的防粘带,便于试验前剥开试样。

6.6试样应平整,粘接面的错位不应大于0.2mm,6.7试样如需加压,应在整个粘接面上施加均匀的压力。如无其他规定,压力为700kPa。加压时在试样表面覆盖一块厚约10mm,硬度约45邵尔A的橡胶垫,有利于粘接面上的压力分布均勺。6.8如需要可采用称重或其他适宜方法,测量试样中胶粘剂层的平均厚度。7试样数量

试样数量不应少于5个。

8试样调节和试验环境

试样调节、试验温度和时间间隔应符合GB2941规定。9试验步骤

9.1测量试样的粘接面宽度,测量部位不少于3次。取平均值,精确到0.1mm。9.2将剥离端的硫化橡胶弯曲180°,夹在能自动调整的夹持器中,把金属板夹在另一个夹持器中,并使剥离面向着操作者。夹持试样要仔细,定位要精确,使试样受力时在粘接宽度上剥离力分布均勾。9.3开动试验机,使夹持器以100士10mm/min的速度对试样进行剥离。如另有规定,也可采用其他速度。

9.4用自动记录装置,连续记录试样剥离时的剥离力,剥离长度至少125mm。9.5试验过程中如出现部分撕胶,可在硫化橡胶与金属板的粘接面处用刀分割后继续试验。如出现硫化橡胶断裂,则说明剥离强度大于硫化橡胶的撕裂强度,则停止试验。9.6记录试样剥离破坏类型:

试样剥离破坏类型用下列符号表示。R:硫化橡胶破坏;

RC:硫化橡胶与胶粘剂间破坏;

CP:胶粘剂内聚破坏;

M:胶粘剂与金属间破坏。

10试验结果

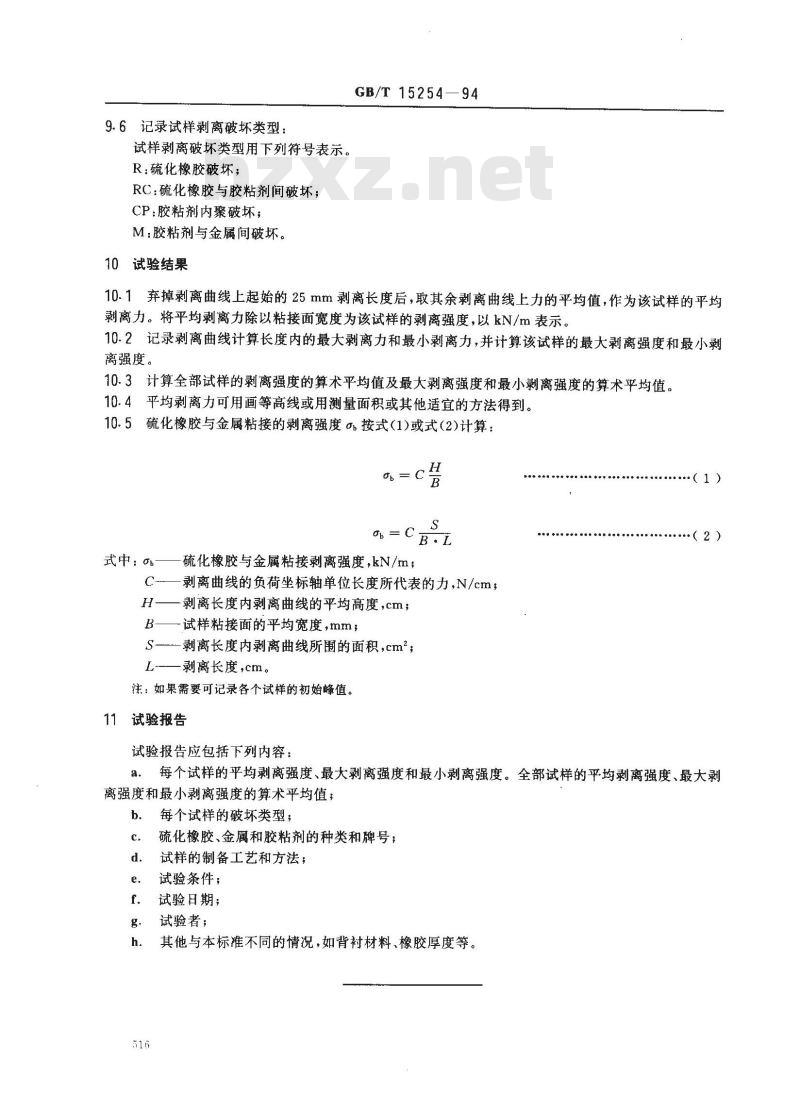

GB/T15254—94

10.1弃掉剥离曲线上起始的25mm剥离长度后,取其余剥离曲线上力的平均值,作为该试样的平均剥离力。将平均剥离力除以粘接面宽度为该试样的剥离强度,以kN/m表示。10.2记录剥离曲线计算长度内的最大剥离力和最小剥离力,并计算该试样的最大剥离强度和最小剥离强度。

10.3计算全部试样的剥离强度的算术平均值及最大剥离强度和最小剥离强度的算术平均值。10.4平均剥离力可用画等高线或用测量面积或其他适宜的方法得到。10.5硫化橡胶与金属粘接的剥离强度按式(1)或式(2)计算:=c

硫化橡胶与金属粘接剥离强度,kN/m;式中:—

剥离曲线的负荷坐标轴单位长度所代表的力,N/cm,剥离长度内剥离曲线的平均高度,cm;H

B—试样粘接面的平均宽度,mm;S—-剥离长度内剥离曲线所围的面积,cm\;L

剥离长度,cm。

注:如果需要可记录各个试样的初始峰值。11试验报告

试验报告应包括下列内容:

.....( 2)

每个试样的平均剥离强度、最大剥离强度和最小剥离强度。全部试样的平均剥离强度、最大剥离强度和最小剥离强度的算术平均值;每个试样的破坏类型;

硫化橡胶、金属和胶粘剂的种类和牌号;试样的制备工艺和方法;

试验条件;

试验日期;

试验者;

其他与本标准不同的情况,如背衬材料、橡胶厚度等。附加说明:

GB/T15254—94

本标准由中华人民共和国化学工业部提出。本标准由化学工业部北京橡胶工业研究设计院归口。本标准由上海橡胶制品研究所负责起草。本标准主要起草人居隐翰。

本标准委托北京橡胶工业研究设计院负责解释。自本标准实施之日起,原化学工业部部标准HG4--854--81《硫化橡胶与金属粘接剥离强度的测定方法》废止。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

硫化橡胶与金属粘接180°剥离试验Rubber ,vulcanized --Determination ofadhesion to metal-180° Peel test method本标准等效采用国际标准ISO8510-2:1990《胶粘剂1主题内容与适用范围

本标准规定了硫化橡胶与金属粘接180°剥离试验方法。GB/T 15254—94

柔性材料对刚性材料粘接180°剥离试本标准适用于测定硫化橡胶与金属粘接180°剥离强度,也适用于测定其他柔性材料与刚性材料粘接180°剥离强度。

本标准不适用于弯曲180°会产生裂纹或分层等柔性较小的材料。此类材料可进行90°剥离试验。试验方法可参照GB/T7760。

2引用标准

GB2941橡胶试样环境调节和试验的标准温度、湿度及时间GB/T7760硫化橡胶与金属粘合的测定单板法3原理

试样由硫化橡胶与金属粘接而成。在粘接试样的开口端以稳定的速度平行地沿着被粘材料的长度方向逐渐剥离。施加的力通过橡胶被粘材料的剥离部分,并且平行于金属板。试样单位宽度上所能承受的平均剥离力为180°剥离强度。4装置

4.1试验机

试验机的力值测量范围应适宜,试样的破坏力应处于满量程的10%~80%范围内。试验机应能保证试样夹持器以100士10mm/min的速度对试样施加力。试验机的力值误差应不超过2%。试验机应有自动记录剥离力的装置。最好采用无惯性的拉力试验机。4.2试样夹持器

应有二个试样夹持器。一个夹持器适宜夹持金属板,另一个夹持器适宜夹持硫化橡胶。夹持硫化橡胶的夹持器应能自动调整,使施加的力平行于金属板。4.3量具

测量试样粘接宽度的量具精确度应不低于0.1mm。5试样

5.1试样由硫化橡胶与金属板粘接而成。除非另有规定,试样的形状和尺寸如图所示。国家技术监督局1994-09-24批准511

1995-08-01实施

金属数

GB/T15254-94

硫化橡胶此内容来自标准下载网

试样形状和尺寸图

5.2硫化橡胶厚为2mm、宽为25.0士0.5mm、长至少350mm。如供需双方同意,硫化橡胶也可选用其他厚度,但最好不要超过3mm。硫化橡胶的厚度对试验结果有影响,厚度不同的试样,其试验结果不能相互比较。

注:对于边缘易松散的材料如棉帆布等,每边比金属板宽出5mm,5.3金属板应平整,厚为1.5mm、宽为25.0士0.5mm、长至少200mm。6试样制备

6.1硫化橡胶、金属、胶粘剂的种类和牌号;粘接面的表面处理;胶粘剂的配比、涂胶次数、晾置时间;固化条件如温度、压力、时间等均按胶粘剂制造者规定的技术要求和粘接工艺规程进行。6.2橡胶与金属板可以经硫化粘接,也可由硫化橡胶与金属板采用胶粘剂粘接。6.3试样可以单个制备,也可先粘接成大板再切割成单个试样。切割试样要小心,防止试样受到热或机械损伤。切割时要将平行于试样长度方向的两边各弃掉12mm。6.4如用胶粘剂粘接,应在橡胶和金属板的整个粘接面上涂胶,不要漏涂,涂胶长度150mm。6.5制备试样时,在试样剥离端的橡胶与金属板间放一条宽约30mm的防粘带,便于试验前剥开试样。

6.6试样应平整,粘接面的错位不应大于0.2mm,6.7试样如需加压,应在整个粘接面上施加均匀的压力。如无其他规定,压力为700kPa。加压时在试样表面覆盖一块厚约10mm,硬度约45邵尔A的橡胶垫,有利于粘接面上的压力分布均勺。6.8如需要可采用称重或其他适宜方法,测量试样中胶粘剂层的平均厚度。7试样数量

试样数量不应少于5个。

8试样调节和试验环境

试样调节、试验温度和时间间隔应符合GB2941规定。9试验步骤

9.1测量试样的粘接面宽度,测量部位不少于3次。取平均值,精确到0.1mm。9.2将剥离端的硫化橡胶弯曲180°,夹在能自动调整的夹持器中,把金属板夹在另一个夹持器中,并使剥离面向着操作者。夹持试样要仔细,定位要精确,使试样受力时在粘接宽度上剥离力分布均勾。9.3开动试验机,使夹持器以100士10mm/min的速度对试样进行剥离。如另有规定,也可采用其他速度。

9.4用自动记录装置,连续记录试样剥离时的剥离力,剥离长度至少125mm。9.5试验过程中如出现部分撕胶,可在硫化橡胶与金属板的粘接面处用刀分割后继续试验。如出现硫化橡胶断裂,则说明剥离强度大于硫化橡胶的撕裂强度,则停止试验。9.6记录试样剥离破坏类型:

试样剥离破坏类型用下列符号表示。R:硫化橡胶破坏;

RC:硫化橡胶与胶粘剂间破坏;

CP:胶粘剂内聚破坏;

M:胶粘剂与金属间破坏。

10试验结果

GB/T15254—94

10.1弃掉剥离曲线上起始的25mm剥离长度后,取其余剥离曲线上力的平均值,作为该试样的平均剥离力。将平均剥离力除以粘接面宽度为该试样的剥离强度,以kN/m表示。10.2记录剥离曲线计算长度内的最大剥离力和最小剥离力,并计算该试样的最大剥离强度和最小剥离强度。

10.3计算全部试样的剥离强度的算术平均值及最大剥离强度和最小剥离强度的算术平均值。10.4平均剥离力可用画等高线或用测量面积或其他适宜的方法得到。10.5硫化橡胶与金属粘接的剥离强度按式(1)或式(2)计算:=c

硫化橡胶与金属粘接剥离强度,kN/m;式中:—

剥离曲线的负荷坐标轴单位长度所代表的力,N/cm,剥离长度内剥离曲线的平均高度,cm;H

B—试样粘接面的平均宽度,mm;S—-剥离长度内剥离曲线所围的面积,cm\;L

剥离长度,cm。

注:如果需要可记录各个试样的初始峰值。11试验报告

试验报告应包括下列内容:

.....( 2)

每个试样的平均剥离强度、最大剥离强度和最小剥离强度。全部试样的平均剥离强度、最大剥离强度和最小剥离强度的算术平均值;每个试样的破坏类型;

硫化橡胶、金属和胶粘剂的种类和牌号;试样的制备工艺和方法;

试验条件;

试验日期;

试验者;

其他与本标准不同的情况,如背衬材料、橡胶厚度等。附加说明:

GB/T15254—94

本标准由中华人民共和国化学工业部提出。本标准由化学工业部北京橡胶工业研究设计院归口。本标准由上海橡胶制品研究所负责起草。本标准主要起草人居隐翰。

本标准委托北京橡胶工业研究设计院负责解释。自本标准实施之日起,原化学工业部部标准HG4--854--81《硫化橡胶与金属粘接剥离强度的测定方法》废止。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。