GB/T 15268-1994

基本信息

标准号: GB/T 15268-1994

中文名称:桑蚕鲜茧

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1994-11-15

实施日期:1995-06-01

作废日期:2008-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:328525

相关标签: 桑蚕

标准分类号

标准ICS号:纺织和皮革技术>>纺织纤维>>59.060.10天然纤维

中标分类号:纺织>>丝纺织>>W41丝、绸半制品

关联标准

替代情况:被GB/T 15268-2008代替

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:10, 字数:25千字

标准价格:12.0 元

出版日期:1995-06-01

相关单位信息

首发日期:1994-11-15

复审日期:2004-10-14

起草单位:浙江丝绸院

提出单位:中国纤维检验局、农业部农业司、中国丝绸工业总公司、中国丝绸进出口总公司、国家物价局

发布部门:国家技术监督局

主管部门:国家质量监督检验检疫总局

标准简介

本标准规定了桑蚕茧(鲜茧)检验项目、检验流程、操作方法、分级标准及检验结果计算。本标准适用于桑蚕茧(鲜茧)交易中,采用缫丝检定的茧质检验。 GB/T 15268-1994 桑蚕鲜茧 GB/T15268-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T15268--1994

为了适应制丝业技术进步的需要,本标准通过采用先进的茧检定自动丝机等设备,使桑蚕鲜茧检验达到快速、准确的要求。与GB9111一88桑蚕茧(干茧)检验方法标准相比,虽然工艺流程相同,但采用设备不同,检验方法也不同。本标准的附录A是提示的附录。

本标准由中国纤维检验局、农业部农业司、中国丝绸工业总公司、中国丝绸进出口总公司、国家物价局提出。

本标准由中国纤维检验局归口。本标准由浙江丝绸科学研究院负责起草。本标准参加起草单位:农业部农业司、国家物价局、中国丝绸工业总公司、中国丝绸进出口总公司、中国农科院蚕业研究所、浙江省农业厅、浙江省丝绸联合公司、浙江省供销合作社、浙江省丝试样厂、广东省丝绸集团公司、江苏省农业厅、江苏省丝绸总公司、浙江省海宁市丝绸公司、中国纤维检验局、浙江省纤维检验所、江苏省纤维检验所、浙江省第二茧质检定所、浙江省第三茧质检定所。363

中华人民共和国国家标准

Mulberry silkworm fresh cocoonsGB/T 15268--1994

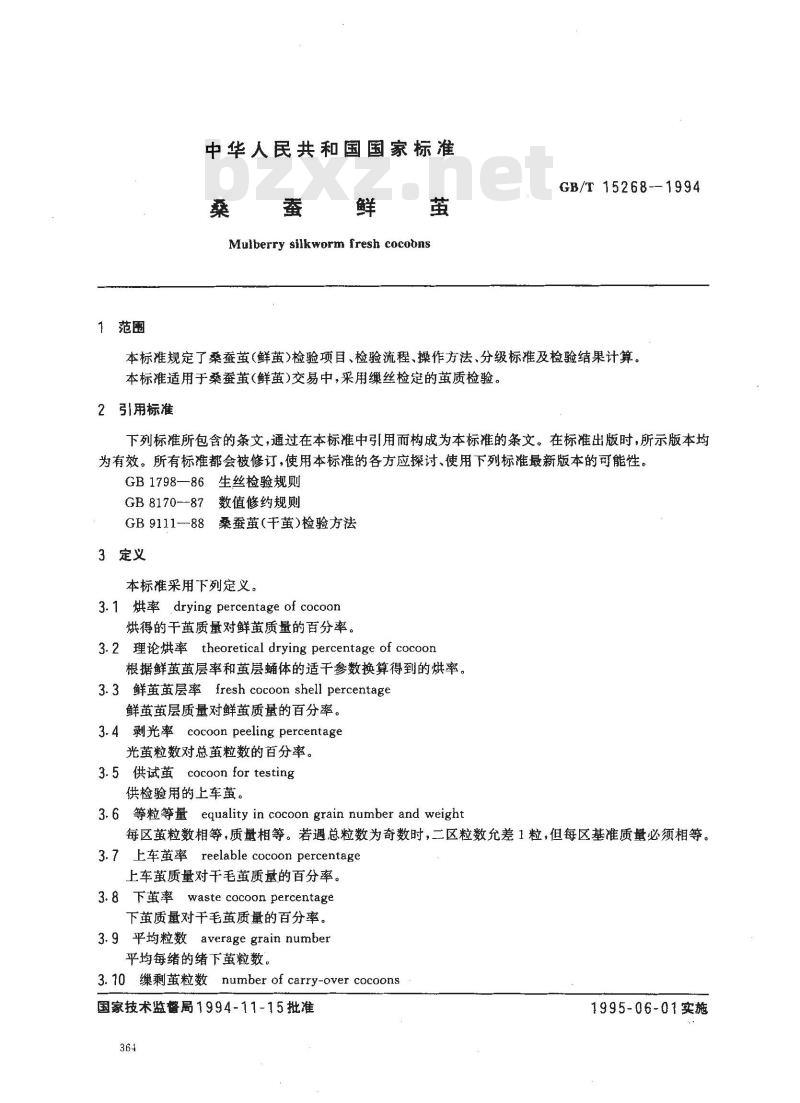

本标准规定了桑蚕茧(鲜茧)检验项目、检验流程、操作方法、分级标准及检验结果计算。本标准适用于桑蚕茧(鲜茧)交易中,采用丝检定的茧质检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。GB1798—86生丝检验规则

GB8170-87数值修约规则

GB9111-88桑蚕茧(干茧)检验方法3定义

本标准采用下列定义。

3. 1 烘率 drying percentage of cocoon烘得的干茧质量对鲜茧质量的百分率。3.2理论烘率 theoretical drying percentage of cocoon根据鲜茧茧层率和茧层蛹体的适干参数换算得到的烘率。3.3鲜茧茧层率fresh cocoon shell percentage鲜茧茧层质量对鲜茧质量的百分率。3.4 剥光率 cocoon peeling percentage光茧粒数对总茧粒数的百分率。3.5 供试茧 cocoon for testing供检验用的上车茧。

3.6 等粒等量 equality in cocoon grain number and weight每区茧粒数相等,质量相等。若遇总粒数为奇数时,二区粒数允差1粒,但每区基准质量必须相等。3.7上车茧率reelable cocoon percentage上车茧质量对干毛茧质量的百分率。3.8 下茧率 waste cocoon percentage下董质量对干毛茧质量的百分率。3.9平均粒数average grain number平均每绪的绪下茧粒数。

3.10剩茧粒数number of carry-over cocoons国家技术监警局1994-11-15批准364

1995-06-01实施

燥丝结束,余下还可丝的茧粒数。GB/T15268--1994

3.11乐剩茧换算粒数converted numbercarry-over cocoons将剩茧折算成新茧的粒数。

3.12屑茧粒数number of spoiled cocoons煮、索穿的新茧粒数。

3.13丝粒数number of cocoons for reeling供试茧粒数与剩茧换算粒数和屑茧粒数之和的差值。3. 14 添绪次数 nurnber of end feeding根据记录添绪次数与乐剩换算后的标准添绪次数。3.15解舒率 reelabilitypercentage丝粒数对添绪次数的百分率。

3.16茧丝长length of cocoon filament平均每粒茧所得的茧丝长度。

3.17 解舒丝长length of non-broken cocoon filament每粒茧添绪一次所得的平均董丝长,3.18公量conditioned weight

千量乘以(1十公定回潮率)。

3.19粒茧丝量silkyieldpercocoon平均每粒茧所得的生丝公量。

3.20换算丝量converted silkyield剩茧换算粒数与粒茧丝量的乘积。3.21 鲜茧出丝率 raw silk percentage of fresh cocoon样丝公量、废丝公量及换算丝量三者之和的倍数,对鲜茧抽样规定质量的百分率。4要求与分级

4.1婴求

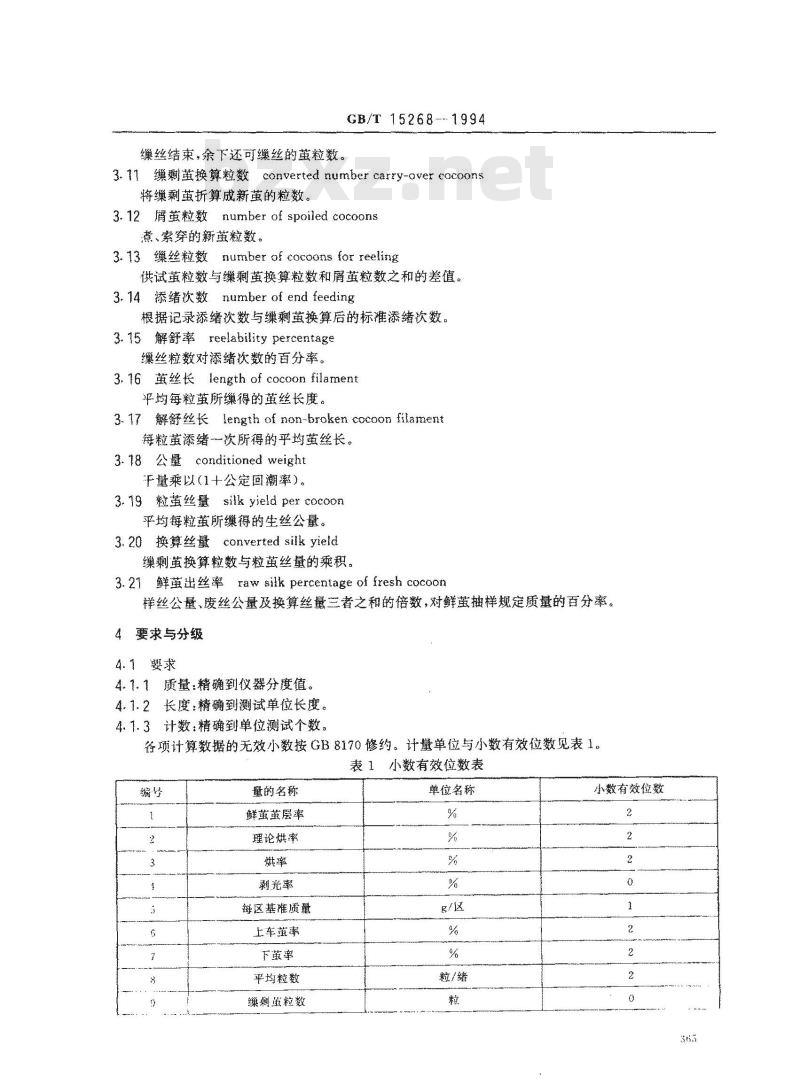

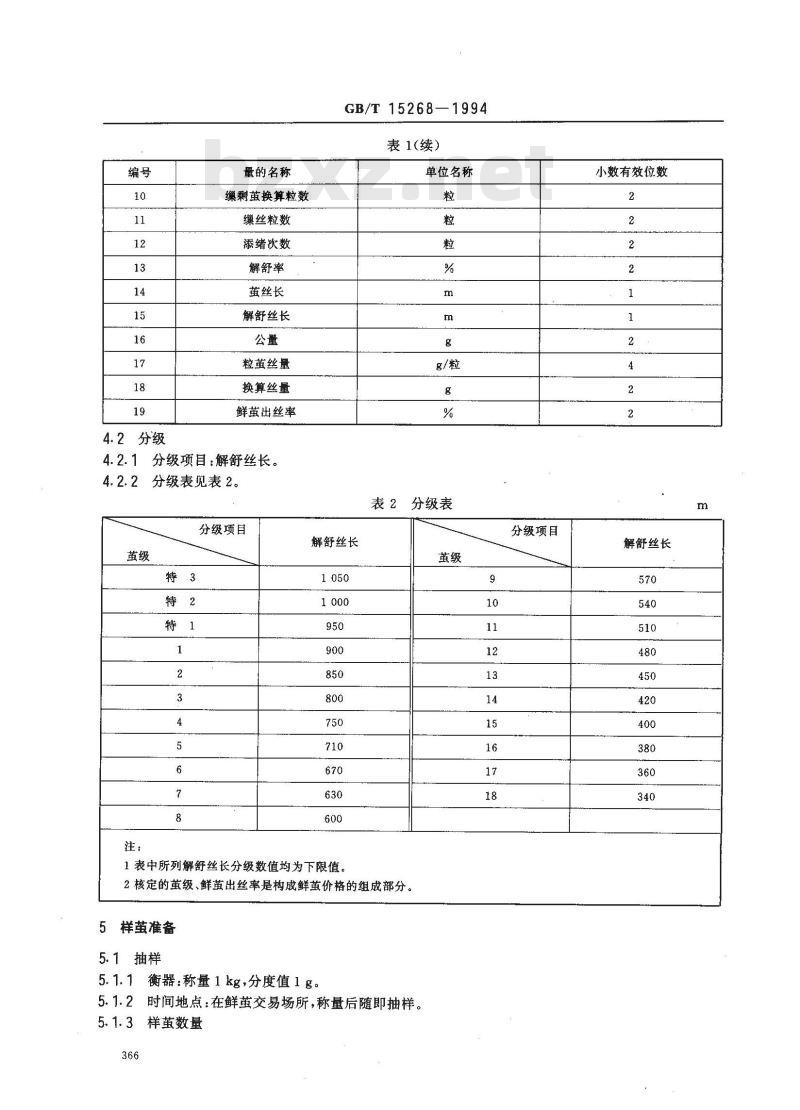

4.1.1质量:精确到仪器分度值。4.1.2长度:精确到测试单位长度。4.1.3计数:精确到单位测试个数。各项计算数据的无效小数按GB8170修约。计量单位与小数有效位数见表1。表1小数有效位数表

的名称

鲜茧层率

理论烘率

剩光率

每区基准质量

上车萤率

下黄率

平均粒数

巢剿茧粒数

单位名称

粒/绪

小数有效位数

4.2分级

量的名称

剩萤换算粒数

丝粒数

添绪次数

解舒率

萤丝长

解舒丝长

粒黄丝量

换算丝量

鲜茧出丝率

分级项目:解舒丝长。

分级表见表2。

分级项目

GB/T15268—1994

表1(续)

单位名称

表2分级表

解舒丝长

1表中所列解舒丝长分级数值均为下限值。2核定的茧级、鲜茧出丝率是构成鲜茧价格的组成部分。5样茧准备

5.1抽样

5.1.1衡器:称量1kg,分度值1g5.1.2时间地点:在鲜茧交易场所,称量后随即抽样。5.1.3样茧数量

分级项目

小数有效位数

解舒丝长

按实方售数量抽取检验样革:

a)小于或等于600kg抽样1kgz

GB/T15268-1994

b)大于600kg,小于或等于1000kg抽样2kg,c)大于1000kg抽样3kg。

5.1.4操作方法

5.1.4.1按售数量随机抽取批样,抽样应均匀,批样数量相当于检验样茧的3倍左右,充分混匀后,按规定称取检验样茧。

5.1.4.2样茧用网袋包装,网袋必须耐高温(150℃)防老化,柔软不损伤样革,规格要统5.1.4.3每只网袋分装1kg样革,在买卖双方代表在场时,称准样茧并和票签一并装入网袋加封。5.1.4.4样茧票签内容包括产地、代号、董站名称、茧年度、薰期及抽样日期等。5.2样茧运送

5.2.1鲜样茧在18h内,半干样黄在48h内,送交检验。5.2.2样茧在运送途中应防雨淋日晒、防受损、防封口脱开等。5.3样茧编号

每个检验样茧要编写检验号码,号码签系在有封条的袋口旁。5.4干燥样

根据春、夏、秋期不同蚕品种的样茧,测出鲜茧茧层率,得出理论烘率。抽取的鲜样茧采用一一次干燥法或二次干燥法。

5.4.1一次干燥法

5.4.1.1时间

鲜样茧必须在24h内开始干燥。

5.4.1.2设备

a)茧检定烘董机;

b)衡器:称量1kg,分度值1g。5.4.1.3工艺条件

a)时间:6h左右;

b)温度:120~75℃,前高后低;e)干燥标准:达到适干。

5.4.1.4操作方法

按茧检定烘茧机的操作执行。

5.4.1.5在干样茧出机充分冷却后,称准质量,套入布质袋内,扎紧袋口。5.4.2二次干燥法

5.4.2.1第~次干燥

5.4.2.1.1时间

鲜茧必须在24h内开始第一次干燥。5.4.2.1.2设备

a)茧检定烘茧机或藍站的烘茧设备,b)衡器:称量1kg,分度值1g。5.4.2.1.3艺条件

a)时间:3h左右

b)温度:120~~100℃,前高后低;c)干燥程度:烘率60%左右。

5.4.2.2第二次干燥

5.4.2.2.1时间

GB/T 15268-1994

第一次干燥至第二次干燥待烘时间为72~96h。5.4.2.2.2设备

与5.4.1.2相同。

5.4.2.2.3工艺条件

a)时间:3h左右;

b)温度:100~75℃,前高后低,c)干燥标准:达到适干。

5.4.2.2.4操作方法

与5.4.1.4相同。bZxz.net

5.4.2.2.5与5.4.1.5相。

5.4.3贮存

5.4.3.1样茧库相对湿度在50%~70%,温度不超过35℃。严防虫鼠害及霉变。5.4.3.2样茧堆放离墙不少于0.5m,留出一定行距通道,以便散热和通行。5.4.4检验结果计算

5.4.4.1按式(1)计算鲜茧茧层率,精确到小数点后2位。鲜屋质量(g)×100

鲜茧茧层率(%)=!

鲜董质量(g)

5.4.4.2按式(2)计算理论烘率,精确到小数点后2位。(1)

理论烘率(%)=鲜层率(%)×董层适于率(%)土鲜茧蛹体率(%)×蛹体适干率(%)100

5.4.4.3按式(3)计算烘率,精确到小数点后2位。烘率(%)一

6试验方法

6.1剥选检验

6.1.1剥茧

6.1.1.1设备

a)剥茧机

b)衡器:称量1kg,分度值1g。6.1.1.2操作方法

称推每个样号的干毛茧量,剥去茧衣。6.1.1.3操作要求

干董质量(g)

鲜革质量(8)

随机抽取100粒,检查剥光率,春茧不低于92%,夏秋茧不低于86%。6.1.1.4检验结果计算

剥光率按式(4)计算。

剥光率(%)一

光茧粒数(粒)

总茧粒数(粒)

(2)

(3)

(4)

6.1.2选茧检验

6.1.2.1设备

群)选茧台:

b)衡器:称量1kg,分度值1g;c)粒数器。

6.1.2.2操作方法

GB/T15268-1994

6.7.2.2.1按CB9111要求选出下革,称出上车茧,下鼓的质量,算出上车率和下董率。6.1.2、2.2用粒数器数完上车茧粒数。6.1.2.3操作婴求

锂)上车革中无双宫革:

b)上车茧中漏选下茧数量,每区春茧不超过1粒,夏秋茧不超过2粒;c)下茧中无上茧。

6.1.2.4供试藏分区

按抽祥数量,以下列规定等粒等量法分区,其中检验区、备试区各半:线)抽样数量1kg,等分2区;

b)抽样数量2kg,等分4区;

c)抽样数量3kg,等分6区。

6.1.2.5检验结果计算

6.1.2.5.1按式(5)计算每区基准质量,精确到小数点后1位。每区基准质量(g/区)

上车董质量(g)

等分区数(区)

6.1.2.5.2按式(6)计算上车茧率,精确到小数点后2位。上车茧率(%)一

上车董质量(g)

干毛黄质量(g)

6.1.2.5.3按式(7)计算下茧率,精确到小数点后2位下苗率(%)一

6.2煮茧

6.2.1设备

革检定煮革机。

6.2.2工艺条件

下茧质量(g)

千毛质量(g)

根据茧质、水质情况,合理调配煮革工艺,达到适煮:a)全回转时间:春茧10~14min,夏秋蜜9~13min;)总压力:0.12士0.02MPas

c)浸渍温度:45士5C;

d)高温渗透:98.5±1.5℃:

e)低温吸水:60±5℃;

)蒸室温度:99土1C;

g)调整部温度:93土2℃,

h)出口温度:55±5℃;

1)桶汤给水滋度:40土3C;

+*+**(6)

***(7)

GB/T15268—1994

1)水质:总硬度1.5mmol/L以下,总碱度1,5mmol/L以下,6.2、3操作方法

每区分装2只或3只网袋煮革。

6.2.4操作要求

煮茧稳定,渗透适当,适熟均匀。6.3縫丝

6.3.1设备

检定自动丝机。

6.3.2工艺条件

a)丝速度:120-160m/minz

b)丝温度:36士2C;

c)索绪温度:842℃,

1)绪数:3绪:

e)丝线密度:31dtex(27/29D)。6.3.3操作方法

6.3.3.1给茧口罩按平均茧幅的1.4一1.6倍选择,给革水位节馨、给革调节挡板的调节以蓝进入给茧口不相互重叠挤压为原则。6.3.3.2规定春茧9~11粒,夏秋茧10~12粒为标准生绪。6.3.3.3开前,记数器清零,推籁5转,捻准定粒,次开齐,开车后,先开探索、麗动机构,再开捕集器。

6.3.3.4索绪采用机索,但待索茧少于20粒时,可用手索。6.3.3.5开簸稳定运转至丝结策,每隔500m调查、记录绪下童粒数一次,若正在添绪,应以添绪稳定后为雅。

6.3.3.6杜绝弃丝和落环丝,若操作来不及,可停戴。6.3.3.7-一个给茧口待添有绪董少于10粒无法补充时,要逐绪并绪,直至并到绪为止。6.3.3.8并绪前5min,栋出分离盒内的新茧,重新索绪、丝。6.3.3.9剩茧为20~55粒时,丝结束,并再次从分离盒内擦出落绪茧,一并作剩茧。6.3.3.10分别数出乐菊革中的厚皮、中皮、薄皮茧粒数。6.3.3、.11巢丝结束,记下记录添绪次数、丝丝长和平均粒数。系上标志,落下丝戴。6.3.4剩茧分类

6.3.4.1厚皮革

已过丝的黄,菡层还厚,缩皱明显,呈玉白色,经过几次索绪的新茧,缩皱明显较粗。茧层量点同批茧平均董层量的70%以上。

6.3.4.2中皮革

缩皱模糊,呈灰白色或灰色。层量占同批茧平均茧层量的40%-~70%。6.3.4.3薄皮

蛹体隐约可见,星暗红色,黄层量占同批茧平均蒸层量的40%以下,6.3.5规则

6.3.5.1在丝中,发现漏选下剪,春革1粒,夏秋蓝1~2粒应重新调整上车革率和供试茧粒数,凡超过上述粒数者,该区作废。

6.3.5.2感知器每天定时清洗一次,发现磨损失效应及时调换。6.3.5.3发现索绪效率明显低下,应及时调换索绪带。6.3.5.4每区丝作必须由同-检验工完成。370

GB/T 15268-- 1994

6.3.5.5机器运转正常,给茧有效添绪率在85%以上,丝长计长器误差率必须小于2%。6.3.6检验结果计算

6.3.6.1平均粒数按式(8)计算,精确到小数点后2位。平均粒数(粒/绪)=每次调查的绪下粒数总和(粒)绪下茧调查绪数(绪)

6.3.6.2剩黄粒数按式(9)计算。剩茧粒数(粒)一厚皮茧粒数(粒)+中皮茧粒数(粒)+薄皮茧粒数(粒)。6.3.6.3剩茧换算粒数按式(10)计算,精确到小数点后2位。(8)

剩茧换算粒数(粒)二X·厚皮茧粒数(粒)十Y。中皮茧粒数(粒)+十Z·薄皮茧粒数(粒)(10)式中:X----厚皮茧换算系数,为0.83;Y.—--中皮茧换算系数,为0.50;Z-——薄皮茧换算系数,为0.17。6.3.6.4丝粒数按式(11)计算,精确到小数点后2位。丝粒数(粒)=供试茧粒数(粒)一【剩茧换算粒数(粒)+屑茧粒数(粒))6.3.6.5添绪次数按式(12)计算,精确到小数点后2位。添绪次数(粒)=记录添绪次数(粒)十剩茧粒数(粒)一剩茧换算粒数(粒)6.3.6.6解舒率按式(13)计算,精确到小数点后2位。解舒率(%)一

丝粒数(粒)、

× 100

添绪次数(粒)

6.3.6.7茧丝长按式(14)计算,精确到小数点后1位。董丝长(m)丝丝长(m)平均粒数(粒)丝粒数(粒)

6.3.6.8解舒丝长按式(15)计算,精确到小数点后1位。解舒丝长(m)茧丝长(m)X解舒率(%)100

6.4复摇

6.4.7设备

复摇机。

6.4.2工艺条件

a)车速:260±20m/minz

b)车厢温度:40士4℃。

6.4.3规则

返丝中,遇无法寻头的小丝片弃出的废丝及其他废丝,应另行称准质量,加入丝片质量。6.5公量检验

6.5.1设备

a)天平:称量200g,分度值0.01g;(11)

(14)

(15)

)烘箱。

6.5.2规则

规则见表3。

6.5.3操作方法

干燥温度

140±2

120±2

GB/T 15268—1994

表3称重规则

起称时间

二次称徽间

隔时间美

6.5.3.1检验样丝放人烘箱的烘内,按规则规定的干燥温度烘到干量。二次称量充差

小于后一次称量

6.5.3.2关掉风机1min后开始称重,若间隔二次称量之差在允差范围内,则记下后一次重量。6.5.4检验结果计算

6.5.4.1公量计算按式(16)计算,精确到小数点后2位。公量(g)=干量(g)×(1+0.11)6.5.4.2粒茧丝量按式(17)计算,精确到小数点后4位。粒黄丝量(g/ 粒)样丝公量总和(g)+废丝公盘总和(g)丝粒数总和(粒)

6.5.4.3换算丝量按式(18)计算,精确到小数点后2位。换算丝量(g)粒萤丝量(/粒)×剩换算粒数(粒)6.5.4.4鲜菌出丝率按式(19)计算,精确到小数点后2位。(16)

鲜出丝率(%)= 样丝公量总和(解度公量总和()+换算丝量(gz)×200( 19 )鲜茧抽样的规定质量(多)

6.6检验结果整理

6.6.1每个样号的上车萤率、茧丝长、解舒丝长、解舒率、鲜茧出丝率均须填写原始检验表,作为计算成绩的依据。

6.6.2复核原始检验表数据,计算各项检验项目。6.7定级

根据检验得出的解舒丝长,按表2核定茧级。372

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

为了适应制丝业技术进步的需要,本标准通过采用先进的茧检定自动丝机等设备,使桑蚕鲜茧检验达到快速、准确的要求。与GB9111一88桑蚕茧(干茧)检验方法标准相比,虽然工艺流程相同,但采用设备不同,检验方法也不同。本标准的附录A是提示的附录。

本标准由中国纤维检验局、农业部农业司、中国丝绸工业总公司、中国丝绸进出口总公司、国家物价局提出。

本标准由中国纤维检验局归口。本标准由浙江丝绸科学研究院负责起草。本标准参加起草单位:农业部农业司、国家物价局、中国丝绸工业总公司、中国丝绸进出口总公司、中国农科院蚕业研究所、浙江省农业厅、浙江省丝绸联合公司、浙江省供销合作社、浙江省丝试样厂、广东省丝绸集团公司、江苏省农业厅、江苏省丝绸总公司、浙江省海宁市丝绸公司、中国纤维检验局、浙江省纤维检验所、江苏省纤维检验所、浙江省第二茧质检定所、浙江省第三茧质检定所。363

中华人民共和国国家标准

Mulberry silkworm fresh cocoonsGB/T 15268--1994

本标准规定了桑蚕茧(鲜茧)检验项目、检验流程、操作方法、分级标准及检验结果计算。本标准适用于桑蚕茧(鲜茧)交易中,采用丝检定的茧质检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。GB1798—86生丝检验规则

GB8170-87数值修约规则

GB9111-88桑蚕茧(干茧)检验方法3定义

本标准采用下列定义。

3. 1 烘率 drying percentage of cocoon烘得的干茧质量对鲜茧质量的百分率。3.2理论烘率 theoretical drying percentage of cocoon根据鲜茧茧层率和茧层蛹体的适干参数换算得到的烘率。3.3鲜茧茧层率fresh cocoon shell percentage鲜茧茧层质量对鲜茧质量的百分率。3.4 剥光率 cocoon peeling percentage光茧粒数对总茧粒数的百分率。3.5 供试茧 cocoon for testing供检验用的上车茧。

3.6 等粒等量 equality in cocoon grain number and weight每区茧粒数相等,质量相等。若遇总粒数为奇数时,二区粒数允差1粒,但每区基准质量必须相等。3.7上车茧率reelable cocoon percentage上车茧质量对干毛茧质量的百分率。3.8 下茧率 waste cocoon percentage下董质量对干毛茧质量的百分率。3.9平均粒数average grain number平均每绪的绪下茧粒数。

3.10剩茧粒数number of carry-over cocoons国家技术监警局1994-11-15批准364

1995-06-01实施

燥丝结束,余下还可丝的茧粒数。GB/T15268--1994

3.11乐剩茧换算粒数converted numbercarry-over cocoons将剩茧折算成新茧的粒数。

3.12屑茧粒数number of spoiled cocoons煮、索穿的新茧粒数。

3.13丝粒数number of cocoons for reeling供试茧粒数与剩茧换算粒数和屑茧粒数之和的差值。3. 14 添绪次数 nurnber of end feeding根据记录添绪次数与乐剩换算后的标准添绪次数。3.15解舒率 reelabilitypercentage丝粒数对添绪次数的百分率。

3.16茧丝长length of cocoon filament平均每粒茧所得的茧丝长度。

3.17 解舒丝长length of non-broken cocoon filament每粒茧添绪一次所得的平均董丝长,3.18公量conditioned weight

千量乘以(1十公定回潮率)。

3.19粒茧丝量silkyieldpercocoon平均每粒茧所得的生丝公量。

3.20换算丝量converted silkyield剩茧换算粒数与粒茧丝量的乘积。3.21 鲜茧出丝率 raw silk percentage of fresh cocoon样丝公量、废丝公量及换算丝量三者之和的倍数,对鲜茧抽样规定质量的百分率。4要求与分级

4.1婴求

4.1.1质量:精确到仪器分度值。4.1.2长度:精确到测试单位长度。4.1.3计数:精确到单位测试个数。各项计算数据的无效小数按GB8170修约。计量单位与小数有效位数见表1。表1小数有效位数表

的名称

鲜茧层率

理论烘率

剩光率

每区基准质量

上车萤率

下黄率

平均粒数

巢剿茧粒数

单位名称

粒/绪

小数有效位数

4.2分级

量的名称

剩萤换算粒数

丝粒数

添绪次数

解舒率

萤丝长

解舒丝长

粒黄丝量

换算丝量

鲜茧出丝率

分级项目:解舒丝长。

分级表见表2。

分级项目

GB/T15268—1994

表1(续)

单位名称

表2分级表

解舒丝长

1表中所列解舒丝长分级数值均为下限值。2核定的茧级、鲜茧出丝率是构成鲜茧价格的组成部分。5样茧准备

5.1抽样

5.1.1衡器:称量1kg,分度值1g5.1.2时间地点:在鲜茧交易场所,称量后随即抽样。5.1.3样茧数量

分级项目

小数有效位数

解舒丝长

按实方售数量抽取检验样革:

a)小于或等于600kg抽样1kgz

GB/T15268-1994

b)大于600kg,小于或等于1000kg抽样2kg,c)大于1000kg抽样3kg。

5.1.4操作方法

5.1.4.1按售数量随机抽取批样,抽样应均匀,批样数量相当于检验样茧的3倍左右,充分混匀后,按规定称取检验样茧。

5.1.4.2样茧用网袋包装,网袋必须耐高温(150℃)防老化,柔软不损伤样革,规格要统5.1.4.3每只网袋分装1kg样革,在买卖双方代表在场时,称准样茧并和票签一并装入网袋加封。5.1.4.4样茧票签内容包括产地、代号、董站名称、茧年度、薰期及抽样日期等。5.2样茧运送

5.2.1鲜样茧在18h内,半干样黄在48h内,送交检验。5.2.2样茧在运送途中应防雨淋日晒、防受损、防封口脱开等。5.3样茧编号

每个检验样茧要编写检验号码,号码签系在有封条的袋口旁。5.4干燥样

根据春、夏、秋期不同蚕品种的样茧,测出鲜茧茧层率,得出理论烘率。抽取的鲜样茧采用一一次干燥法或二次干燥法。

5.4.1一次干燥法

5.4.1.1时间

鲜样茧必须在24h内开始干燥。

5.4.1.2设备

a)茧检定烘董机;

b)衡器:称量1kg,分度值1g。5.4.1.3工艺条件

a)时间:6h左右;

b)温度:120~75℃,前高后低;e)干燥标准:达到适干。

5.4.1.4操作方法

按茧检定烘茧机的操作执行。

5.4.1.5在干样茧出机充分冷却后,称准质量,套入布质袋内,扎紧袋口。5.4.2二次干燥法

5.4.2.1第~次干燥

5.4.2.1.1时间

鲜茧必须在24h内开始第一次干燥。5.4.2.1.2设备

a)茧检定烘茧机或藍站的烘茧设备,b)衡器:称量1kg,分度值1g。5.4.2.1.3艺条件

a)时间:3h左右

b)温度:120~~100℃,前高后低;c)干燥程度:烘率60%左右。

5.4.2.2第二次干燥

5.4.2.2.1时间

GB/T 15268-1994

第一次干燥至第二次干燥待烘时间为72~96h。5.4.2.2.2设备

与5.4.1.2相同。

5.4.2.2.3工艺条件

a)时间:3h左右;

b)温度:100~75℃,前高后低,c)干燥标准:达到适干。

5.4.2.2.4操作方法

与5.4.1.4相同。bZxz.net

5.4.2.2.5与5.4.1.5相。

5.4.3贮存

5.4.3.1样茧库相对湿度在50%~70%,温度不超过35℃。严防虫鼠害及霉变。5.4.3.2样茧堆放离墙不少于0.5m,留出一定行距通道,以便散热和通行。5.4.4检验结果计算

5.4.4.1按式(1)计算鲜茧茧层率,精确到小数点后2位。鲜屋质量(g)×100

鲜茧茧层率(%)=!

鲜董质量(g)

5.4.4.2按式(2)计算理论烘率,精确到小数点后2位。(1)

理论烘率(%)=鲜层率(%)×董层适于率(%)土鲜茧蛹体率(%)×蛹体适干率(%)100

5.4.4.3按式(3)计算烘率,精确到小数点后2位。烘率(%)一

6试验方法

6.1剥选检验

6.1.1剥茧

6.1.1.1设备

a)剥茧机

b)衡器:称量1kg,分度值1g。6.1.1.2操作方法

称推每个样号的干毛茧量,剥去茧衣。6.1.1.3操作要求

干董质量(g)

鲜革质量(8)

随机抽取100粒,检查剥光率,春茧不低于92%,夏秋茧不低于86%。6.1.1.4检验结果计算

剥光率按式(4)计算。

剥光率(%)一

光茧粒数(粒)

总茧粒数(粒)

(2)

(3)

(4)

6.1.2选茧检验

6.1.2.1设备

群)选茧台:

b)衡器:称量1kg,分度值1g;c)粒数器。

6.1.2.2操作方法

GB/T15268-1994

6.7.2.2.1按CB9111要求选出下革,称出上车茧,下鼓的质量,算出上车率和下董率。6.1.2、2.2用粒数器数完上车茧粒数。6.1.2.3操作婴求

锂)上车革中无双宫革:

b)上车茧中漏选下茧数量,每区春茧不超过1粒,夏秋茧不超过2粒;c)下茧中无上茧。

6.1.2.4供试藏分区

按抽祥数量,以下列规定等粒等量法分区,其中检验区、备试区各半:线)抽样数量1kg,等分2区;

b)抽样数量2kg,等分4区;

c)抽样数量3kg,等分6区。

6.1.2.5检验结果计算

6.1.2.5.1按式(5)计算每区基准质量,精确到小数点后1位。每区基准质量(g/区)

上车董质量(g)

等分区数(区)

6.1.2.5.2按式(6)计算上车茧率,精确到小数点后2位。上车茧率(%)一

上车董质量(g)

干毛黄质量(g)

6.1.2.5.3按式(7)计算下茧率,精确到小数点后2位下苗率(%)一

6.2煮茧

6.2.1设备

革检定煮革机。

6.2.2工艺条件

下茧质量(g)

千毛质量(g)

根据茧质、水质情况,合理调配煮革工艺,达到适煮:a)全回转时间:春茧10~14min,夏秋蜜9~13min;)总压力:0.12士0.02MPas

c)浸渍温度:45士5C;

d)高温渗透:98.5±1.5℃:

e)低温吸水:60±5℃;

)蒸室温度:99土1C;

g)调整部温度:93土2℃,

h)出口温度:55±5℃;

1)桶汤给水滋度:40土3C;

+*+**(6)

***(7)

GB/T15268—1994

1)水质:总硬度1.5mmol/L以下,总碱度1,5mmol/L以下,6.2、3操作方法

每区分装2只或3只网袋煮革。

6.2.4操作要求

煮茧稳定,渗透适当,适熟均匀。6.3縫丝

6.3.1设备

检定自动丝机。

6.3.2工艺条件

a)丝速度:120-160m/minz

b)丝温度:36士2C;

c)索绪温度:842℃,

1)绪数:3绪:

e)丝线密度:31dtex(27/29D)。6.3.3操作方法

6.3.3.1给茧口罩按平均茧幅的1.4一1.6倍选择,给革水位节馨、给革调节挡板的调节以蓝进入给茧口不相互重叠挤压为原则。6.3.3.2规定春茧9~11粒,夏秋茧10~12粒为标准生绪。6.3.3.3开前,记数器清零,推籁5转,捻准定粒,次开齐,开车后,先开探索、麗动机构,再开捕集器。

6.3.3.4索绪采用机索,但待索茧少于20粒时,可用手索。6.3.3.5开簸稳定运转至丝结策,每隔500m调查、记录绪下童粒数一次,若正在添绪,应以添绪稳定后为雅。

6.3.3.6杜绝弃丝和落环丝,若操作来不及,可停戴。6.3.3.7-一个给茧口待添有绪董少于10粒无法补充时,要逐绪并绪,直至并到绪为止。6.3.3.8并绪前5min,栋出分离盒内的新茧,重新索绪、丝。6.3.3.9剩茧为20~55粒时,丝结束,并再次从分离盒内擦出落绪茧,一并作剩茧。6.3.3.10分别数出乐菊革中的厚皮、中皮、薄皮茧粒数。6.3.3、.11巢丝结束,记下记录添绪次数、丝丝长和平均粒数。系上标志,落下丝戴。6.3.4剩茧分类

6.3.4.1厚皮革

已过丝的黄,菡层还厚,缩皱明显,呈玉白色,经过几次索绪的新茧,缩皱明显较粗。茧层量点同批茧平均董层量的70%以上。

6.3.4.2中皮革

缩皱模糊,呈灰白色或灰色。层量占同批茧平均茧层量的40%-~70%。6.3.4.3薄皮

蛹体隐约可见,星暗红色,黄层量占同批茧平均蒸层量的40%以下,6.3.5规则

6.3.5.1在丝中,发现漏选下剪,春革1粒,夏秋蓝1~2粒应重新调整上车革率和供试茧粒数,凡超过上述粒数者,该区作废。

6.3.5.2感知器每天定时清洗一次,发现磨损失效应及时调换。6.3.5.3发现索绪效率明显低下,应及时调换索绪带。6.3.5.4每区丝作必须由同-检验工完成。370

GB/T 15268-- 1994

6.3.5.5机器运转正常,给茧有效添绪率在85%以上,丝长计长器误差率必须小于2%。6.3.6检验结果计算

6.3.6.1平均粒数按式(8)计算,精确到小数点后2位。平均粒数(粒/绪)=每次调查的绪下粒数总和(粒)绪下茧调查绪数(绪)

6.3.6.2剩黄粒数按式(9)计算。剩茧粒数(粒)一厚皮茧粒数(粒)+中皮茧粒数(粒)+薄皮茧粒数(粒)。6.3.6.3剩茧换算粒数按式(10)计算,精确到小数点后2位。(8)

剩茧换算粒数(粒)二X·厚皮茧粒数(粒)十Y。中皮茧粒数(粒)+十Z·薄皮茧粒数(粒)(10)式中:X----厚皮茧换算系数,为0.83;Y.—--中皮茧换算系数,为0.50;Z-——薄皮茧换算系数,为0.17。6.3.6.4丝粒数按式(11)计算,精确到小数点后2位。丝粒数(粒)=供试茧粒数(粒)一【剩茧换算粒数(粒)+屑茧粒数(粒))6.3.6.5添绪次数按式(12)计算,精确到小数点后2位。添绪次数(粒)=记录添绪次数(粒)十剩茧粒数(粒)一剩茧换算粒数(粒)6.3.6.6解舒率按式(13)计算,精确到小数点后2位。解舒率(%)一

丝粒数(粒)、

× 100

添绪次数(粒)

6.3.6.7茧丝长按式(14)计算,精确到小数点后1位。董丝长(m)丝丝长(m)平均粒数(粒)丝粒数(粒)

6.3.6.8解舒丝长按式(15)计算,精确到小数点后1位。解舒丝长(m)茧丝长(m)X解舒率(%)100

6.4复摇

6.4.7设备

复摇机。

6.4.2工艺条件

a)车速:260±20m/minz

b)车厢温度:40士4℃。

6.4.3规则

返丝中,遇无法寻头的小丝片弃出的废丝及其他废丝,应另行称准质量,加入丝片质量。6.5公量检验

6.5.1设备

a)天平:称量200g,分度值0.01g;(11)

(14)

(15)

)烘箱。

6.5.2规则

规则见表3。

6.5.3操作方法

干燥温度

140±2

120±2

GB/T 15268—1994

表3称重规则

起称时间

二次称徽间

隔时间美

6.5.3.1检验样丝放人烘箱的烘内,按规则规定的干燥温度烘到干量。二次称量充差

小于后一次称量

6.5.3.2关掉风机1min后开始称重,若间隔二次称量之差在允差范围内,则记下后一次重量。6.5.4检验结果计算

6.5.4.1公量计算按式(16)计算,精确到小数点后2位。公量(g)=干量(g)×(1+0.11)6.5.4.2粒茧丝量按式(17)计算,精确到小数点后4位。粒黄丝量(g/ 粒)样丝公量总和(g)+废丝公盘总和(g)丝粒数总和(粒)

6.5.4.3换算丝量按式(18)计算,精确到小数点后2位。换算丝量(g)粒萤丝量(/粒)×剩换算粒数(粒)6.5.4.4鲜菌出丝率按式(19)计算,精确到小数点后2位。(16)

鲜出丝率(%)= 样丝公量总和(解度公量总和()+换算丝量(gz)×200( 19 )鲜茧抽样的规定质量(多)

6.6检验结果整理

6.6.1每个样号的上车萤率、茧丝长、解舒丝长、解舒率、鲜茧出丝率均须填写原始检验表,作为计算成绩的依据。

6.6.2复核原始检验表数据,计算各项检验项目。6.7定级

根据检验得出的解舒丝长,按表2核定茧级。372

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。