GB/T 3177-2009

基本信息

标准号: GB/T 3177-2009

中文名称:产品几何技术规范(GPS) 光滑工件尺寸的检验

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-03-16

实施日期:2009-11-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:7661521

标准分类号

标准ICS号:计量学和测量、物理现象>>长度和角度测量>>17.040.01长度和角度测量综合

中标分类号:机械>>机械综合>>J04基础标准与通用方法

关联标准

替代情况:替代GB/T 3177-1997

出版信息

出版社:中国标准出版社

页数:20页

标准价格:21.0 元

计划单号:20062090-T-469

出版日期:2009-11-01

相关单位信息

首发日期:1982-08-30

起草人:李晓沛、于冀平、王晋、陈作民、颉赤鹰、李明、吴迅

起草单位:机械科学研究院中机生产力促进中心、深圳市计量质量检测研究院、海克斯康测量技术(青岛)有限公司等

提出单位:全国产品尺寸和几何技术规范标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

本标准规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器具选用原则。本标准适用于使用通用计量器具,如游标卡尺、千分尺及车间使用的比较仪、投影仪等量具量仪,对图样上注出的公差等级为6级~18级(IT6~IT18)、公称尺寸至500mm 的光滑工件尺寸的检验。本标准也适用于对一般公差尺寸的检验。 GB/T 3177-2009 产品几何技术规范(GPS) 光滑工件尺寸的检验 GB/T3177-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS17.040.01

中华人民共和国国家标准

GB/T3177-—2009

代替GB/T3177—1997

产品几何技术规范(GPS)

光滑工件尺寸的检验

GeometricalProductSpecifications(GPs)-Inspection of plain workpiece sizes2009-03-16发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T3177—2009

本标准自1997年发布以来,得到了广泛的应用。本次修订主要是根据现行产品几何技术规范(GPS)标准体系及考患与相关标准的协调进行修改。本标准代替GB/T3177—1997《光滑工件尺寸的检验》,主要修改如下:标准名称增加产品几何技术规范(GPS)的主标题;一一第1章“范围”中,“本标准适用于用普通计量器具如游标卡尺、千分尺及车间使用的比较仪等”改为“本标准适用于使用通用计量器具,如游标卡尺、千分尺及车间使用的比较仪、投影仪等量具量仪”;

增加了“第3章术语和定义”;

“基本尺寸”改为“公称尺寸”;一—一“最大实体极限”和“最小实体极限”改为“最大实体尺寸”和“最小实体尺寸”;一第7章(原第6章)“仲裁”增加了“一般情况下按GB/T18779.1进行合格或不合格判定”的内容;

**标准中测量不确定度的评定推荐采用GB/T18779.2规定的方法;.--增加了“附录C在GPS矩阵模式中的位置”。本标准的附录A、附录B和附录C均为资料性附录。本标准由全国产品尺寸和几何技术规范标准化技术委员会提出并归口。本标准起草单位:机械科学研究院中机生产力促进中心、深圳市计量质量检测研究院、海克斯康测量技术(青岛)有限公司、上海大学、北京市计量检测科学研究院。本标准主要起草人:李晓沛、于翼平、王晋、陈作民、额赤鹰、李明、吴迅。本标准所代替标准的历次版本发布情况为:GB3177-1982、GB/T3177—1997。I

1范围

产品几何技术规范(GPS)

光滑工件尺寸的检验

GB/T3177—2009

本标准规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

本标准适用于使用通用计量器具,如游标卡尺、千分尺及车间使用的比较仪、投影仪等量具量仪,对图样上注出的公差等级为6级~18级(IT6~IT18)、公称尺寸至500mm的光滑工件尺寸的检验。本标准也适用于对一般公差尺寸的检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1800.1--2009

)极限与配合公差、偏差和配合的基础产品儿荷技术规范(GPS)

(ISO286-1:1988,MOD)

GB/T4249—2009

公差原则(ISO8015:1985,MOD)产品几何技术规范(GPS)3

检第1部分:按

GB/T18779.1一2002产品几何量技术规范(GPS)工件与测量设备的测量检验规范检验合格或不合格的判定规则(eqvISO14253-1:1998)GB/T18779.2一2004产品几何量技术规范(GPS)工件与测量设备的测量检验金第2部分:测

量设备校准和产品检验中GPS测量的不确定度评定指南(ISO/TS14253-21999,IDT)GB/T18780.1一2002产品几何量技术规范(GPS)几何要素第1部分基本术语和定义(ISO14660-1:1999.IDT)

GB/T19765-—2005

(ISO1:2002,IDT)bZxz.net

产品几何技术规范(GPS)产品几何技术规范和检验的标准参考温度GB/Z20308—2006产品几何技术规范(GPS)总体规划(ISO/TR14638:1995,MOD)3术语和定义

GB/T1800.1、GB/T4249、GB/T18779.1和GB/T18780.1确立的术语和定义适用于本标准。4总则

4.1验收原则

所用验收方法应只接收位于规定的尺寸极限之内的工件。4.2验收方法的基础

由于计量器具和计量系统都存在内在误差,故任何测量都不能测出真值。另外,多数通用计量器具通常只用于测量尺寸,不测量工件上可能存在的形状误差。因此,对遵循包容要求的尺寸要素,工件的完善检验还应测量形状误差(如圆度、直线度等),并把这些形状误差的测量结果与尺寸的测量结果综合起来,以判定工件表面各部位是否超出最大实体边界。在车间实际情况下,工件的形状误差通常取决于加工设备及工艺装备的精度。工件合格与否,只按GB/T3177—2009

一次测量来判断。对于温度、压陷效应等,以及计量器具和标准器的系统误差均不进行修正。因此,任何检验都存在误判,由测量误差引起的误判概率的计算参见附录A,工件形状误差引起的误收率参见附录B。为保证验收质量,本标准规定了验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

4.3标准温度

测量的标准温度为20℃,见GB/T19765。如果工件与计量器具的线膨胀系数相同,测量时只要计量器具与工件保持相同的温度,可以偏离20℃。

5验收极限

验收极限是判断所检验工件尺寸合格否的尺寸界限:本标准规定按验收极限验收件

5.1验收极限方式的确定

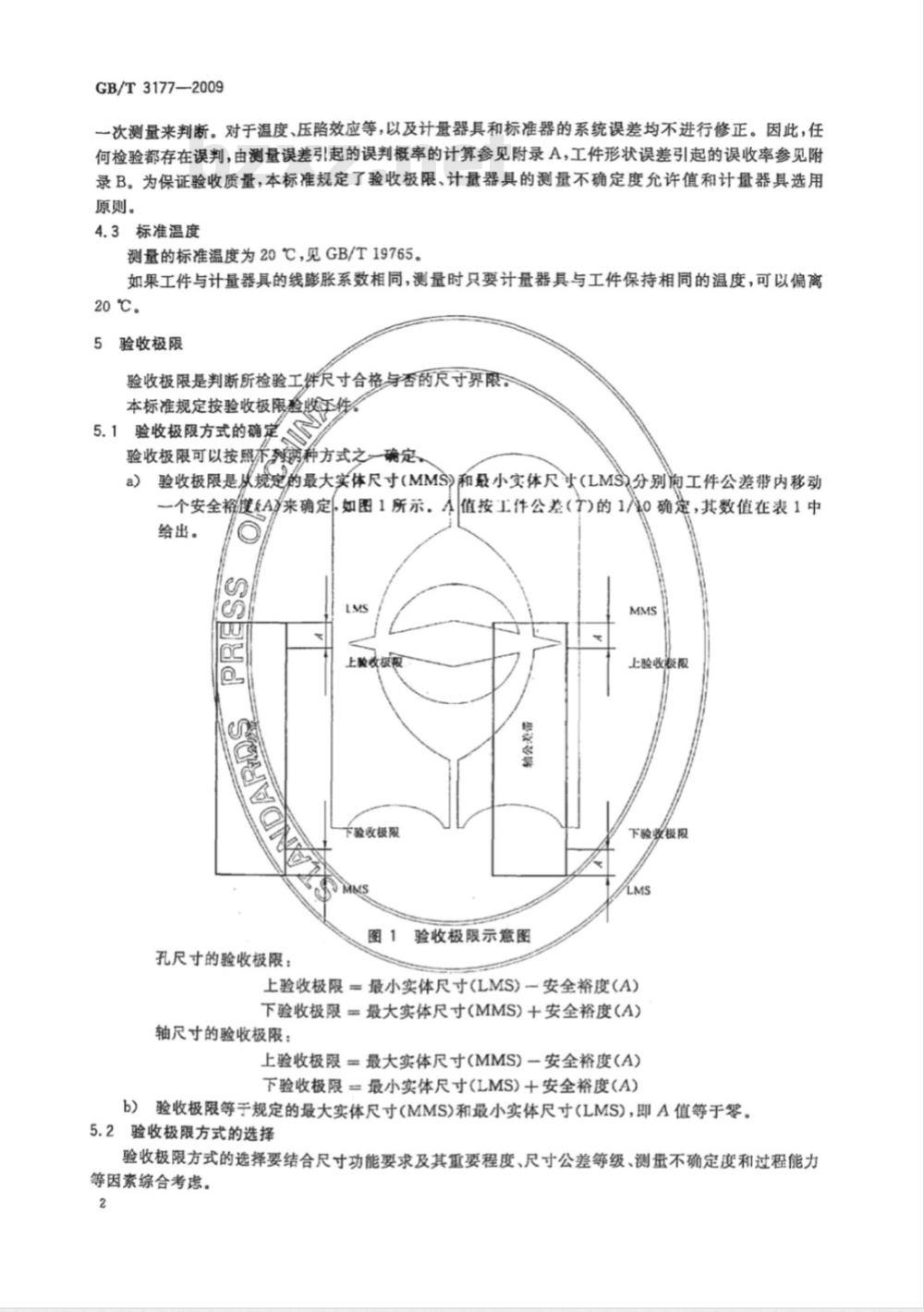

验收极限可以按照水列两种方式之一确定a)验收极限是以规定的最大实体尺寸(MMS)和最小实体尺达(LMS)分别询工件公差带内移动一个安全裕度A来确定如图1所示。值按工件公差(T)的10确定,其数值在表1中A

给出。

孔尺寸的验收极限:

上验收极露

下验收极限

要议聘

图1验收极限示意图

上验收极限

下验收极限

上验收极限=最小实体尺寸(LMS)一安全裕度(A)下验收极限=最大实体尺寸(MMS)十安全裕度(A))轴尺寸的验收极限:

上验收极限=最大实体尺寸(MMS)一安全裕度(A)下验收极限=最小实体尺寸(LMS)十安全裕度(A)b)验收极限等于规定的最大实体尺寸(MMS)和最小实体尺寸(LMS),即A值等于零。5.2验收极限方式的选择

验收极限方式的选择要结合尺寸功能要求及其重要程度、尺寸公差等级、测量不确定度和过程能力等因素综合考患。

a)对遵循包容要求的尺寸、公差等级高的尺寸,其验收极限按5.1a)确定。GB/T3177—2009

当过程能力指数C,≥1时,其验收极限可以按5.1b)确定;但对遵循包容要求的尺寸,其最大b)

实体尺寸一边的验收极限仍应按5.1a)确定。对偏态分布的尺寸,其验收极限可以仅对尺寸偏向的一边按5.1a)确定。c

d)对非配合和一般公差的尺寸,其验收极限按5.1b)确定。6计量器具的选择

6.1计量器具选用原则

按照计量器具所导致的测量不确定度(简称计量器具的测量不确定度)的允许值(u)选择计量器具。选择时,应使所选用的计量器具的测量不确定度数值等于或小于选定的u值。计量器具的测量不确定度允许值(u)按测量不确定度(u)与工件公差的比值分档;对IT6~IT11的分为I、Ⅱ、Ⅲ三档;对IT12~IT18的分为I、Ⅱ两档。测量不确定度(u)的I、IⅡ、Ⅲ三档值分别为工件件公差的1/10、1/6、1/4。计量器具的测量不确定度允许值(u)约为测量不确定度(u)的0.9倍,其三档数值列于表1中。

标准中测量不确定度的评定推荐采用GB/T18779.2规定的方法,未作特别说明时,置信概率为95%。

6.2计量器具的测量不确定度允许值(u,)的选定选用表1中计量器具的测量不确定度允许值(u),一般情况下,优先选用I档,其次选用Ⅱ档、档。

7仲裁

对测量结果的争议,可以采用更精确的计量器具或按事先双方商定的方法解决。一般情况下按GB/T18779.1进行合格或不合格判定。3

GB/T3177—2009

附录A

(资料性附录)

误判概率与验收质量的评估

GB/T3177—2009

按验收原则规定,所用验收方法应只接收位于规定尺寸极限之内的工件。但是,由于计量器具和测量系统都存在误差,任何测盘方法都可能发生一定的误判概率。本附录阐明由测量误差引起的误判概率的计算,并引用误判概率的大小来评估验收质量的高低。A.1误判概率的计算

A.1.1基本概念

验收工件时发生的误判有两类:误收与误废。误收是指把尺寸超出规定尺寸极限的工件判为合格;误废是指把处在规定尺寸极限之内的工件判为废品。误收影响产品质量,误废造成经济损失。误收概率(以下简称误收率)或误废概率(以下简称误废率)统称误判概率。A.1.2计算公式

A.1.2.1代号

见表A.1。

表A.1计算公式的代号

A.1.2.2公式

参看图A.1。

误收率

误废率

工件尺寸

测盘误差

工件尺寸密度函数

测量误差密度函数

工件尺寸分布标准差

测量误差分布标准差

工件公差

安全裕度

测量不确定度

过程能力指数

测量误差比

g(oa]a+ 了 [ g(oay]a

(等号右端第1项>,第 2 项<-)

(-A)

g(y)ds]da+ f(x)[ g()dy]dz(-<<)A)

当f()为对称型分布函数时,以上二式可以简化为:(F+-A)

m=2 [ f(an)[ g(y)dy]dr (z>)

GB/T3177—2009

A.1.3决定误判概率的条件

g(y)dy]dz(-

r(x)

图A.1工件尺寸与测量误差

由计算公式可见,m与n决定于工与y的分布形式及其积分界限。这里工件公差T以工件尺寸分布标准差为单位,测量不确定度u以测量误差分布标准差s为单位。引入过程能力指数C,=T/C。,测量误差比v=2u/T,于是误收率m与误废率n值决定于:f(z)、C,、g(y)、v及A。其中f(a)与C,决定于过程条件,g(y)与决定于测量条件,A决定验收极限。A.2按5.1b)决定验收极限验收工件时的误判概率A.2.1工件尺寸遵循正态分布

验收极限按标准5.1b)决定,即A=0。工件尺寸遵循正态分布,C。取u=2s。这时m与n值如图A.2及表A.2。m/%

正态分布

图A.2正态分布时误收率m与误废率n;测量误差遵循正态分布并

正态分布

v=1/10

正态分布时误收率m与误废率n

GB/T3177—2009

由图A.2或表A.2可见,工件尺寸与测量均遵循正态分布,通常m与n值都不大。例如C,=0.67,m约为1%,n约为2%;C,=1,m约为0.08%,n约为0.4%。工件尺寸遵循正态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。A.2.2工件尺寸遵循偏态分布

A.2.2.1偏态分布

在单件生产条件下,工件尺寸可能趋向偏态分布。本附录引用β分布描述偏态分布,其方程式为:f()=

B(p,q)

(1)(0<<1)。

令力=1.5、9=3或反之力=3、g=1.5,得偏向不同的两种偏态分布,如图A.3。这时:f(r)=6.56255(1-)或f()=6.5625r2(1-)1.5。该分布数学期望E(r)、标准差c、相对不对称系数e、相对分布系数K分别为:bpag=0.33或E(z)=0.67;

(b-a) pg

(p+q)p+g+i

二=F0.33;

此处,a=0,b=1。偏态分布及其参数如图A.4。G)

p=1.5,g=3

偏态分布

偏态分布及其参数

GB/T3177—2009

误判概率

验收极限按标准5.1b)决定,即A=0。工件尺寸遵循偏态分布,Cp:取u=2s。这时m与n值如图A.5及表A.3。m/%

偏态分布

y=1/10

偏态分布

v=1/10

偏态分布时误收率m与误废率n

偏态分布时误收率m与误废率n

:测量误差遵循正态分布并

由图A.5或表A.3可见,工件尺寸遵循偏态分布时,m与n值均比正态分布时增加1倍多。例如C,=0.67,m约为2%,n约为4%;C,=1,m=0,n约为3%。工件尺寸遵循偏态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。A.2.3工件尺寸遵循均匀分布

验收极限按标准5.1b)决定,即A=0。工件尺寸遵循均匀分布,C。=T/3.46c;测量误差遵循正态分布并取u=2s。这时m与n值如图A.6及表A.4。m/%

均匀分布

y=1/10

均匀分布

均匀分布时误收率m与误废率n

表A.4均匀分布时误收率m与误废率n0.67

GB/T3177—2009

由图A.6或表A.4可见,工件尺寸遵循均匀分布时,m与n值均比正态分布时增加了1倍到2倍。例如:Cp=0.67,m与n值均为4%;C,=1,m=0.n=6%。工件尺寸遵循均匀分布,测量误差亦遵循均匀分布时,ul.73s,这时m与n值均增加约30%。A.3按5.1a)决定验收极限验收工件时的误判概率1

令A=0、

u、号u,得不同的验收极限。本章取C。=0.6?时,工件尺寸在不同分布条件下,按不同验收被限验收工件时的误判概率。从图A.7、图A.8、图A.9可见,随A值增大,m值迅速下降,n值急剧上协

本标准为使陷到很小,值又不至过大,来用多种验收极限:当C1时,I、Ⅱ、Ⅲ各档均取A=0,即不内缩

件极限尺寸作为验收极限。

当CK1时I档A

60%内缩;Ⅲ档

u,即40%内缩,按此决定客验收极限A.3.1工件尺而邀循正态分布

u,即100%内缩;Ⅱ档A=

u,即

工件尺寸邀态分布时,不同验收极限得出的m与n值如图A.7及表B5。由图A.7或表A.5可见,A=1u时收率m值为零,但误废率n值过大,基至高达30%。按本标准规定各验收极限的m,应当注意:配合尺寸点有当C≥1时,才/允许用A=0。因此表A6中m或n第1项与n值如表A.。

数值,取自表A.2你=1时的相应数值。m/%

正态分布

5/5A/u

正森分布

=1/月

正态分布时m、n值随A值的变化

5/5A/u

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T3177-—2009

代替GB/T3177—1997

产品几何技术规范(GPS)

光滑工件尺寸的检验

GeometricalProductSpecifications(GPs)-Inspection of plain workpiece sizes2009-03-16发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T3177—2009

本标准自1997年发布以来,得到了广泛的应用。本次修订主要是根据现行产品几何技术规范(GPS)标准体系及考患与相关标准的协调进行修改。本标准代替GB/T3177—1997《光滑工件尺寸的检验》,主要修改如下:标准名称增加产品几何技术规范(GPS)的主标题;一一第1章“范围”中,“本标准适用于用普通计量器具如游标卡尺、千分尺及车间使用的比较仪等”改为“本标准适用于使用通用计量器具,如游标卡尺、千分尺及车间使用的比较仪、投影仪等量具量仪”;

增加了“第3章术语和定义”;

“基本尺寸”改为“公称尺寸”;一—一“最大实体极限”和“最小实体极限”改为“最大实体尺寸”和“最小实体尺寸”;一第7章(原第6章)“仲裁”增加了“一般情况下按GB/T18779.1进行合格或不合格判定”的内容;

**标准中测量不确定度的评定推荐采用GB/T18779.2规定的方法;.--增加了“附录C在GPS矩阵模式中的位置”。本标准的附录A、附录B和附录C均为资料性附录。本标准由全国产品尺寸和几何技术规范标准化技术委员会提出并归口。本标准起草单位:机械科学研究院中机生产力促进中心、深圳市计量质量检测研究院、海克斯康测量技术(青岛)有限公司、上海大学、北京市计量检测科学研究院。本标准主要起草人:李晓沛、于翼平、王晋、陈作民、额赤鹰、李明、吴迅。本标准所代替标准的历次版本发布情况为:GB3177-1982、GB/T3177—1997。I

1范围

产品几何技术规范(GPS)

光滑工件尺寸的检验

GB/T3177—2009

本标准规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

本标准适用于使用通用计量器具,如游标卡尺、千分尺及车间使用的比较仪、投影仪等量具量仪,对图样上注出的公差等级为6级~18级(IT6~IT18)、公称尺寸至500mm的光滑工件尺寸的检验。本标准也适用于对一般公差尺寸的检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1800.1--2009

)极限与配合公差、偏差和配合的基础产品儿荷技术规范(GPS)

(ISO286-1:1988,MOD)

GB/T4249—2009

公差原则(ISO8015:1985,MOD)产品几何技术规范(GPS)3

检第1部分:按

GB/T18779.1一2002产品几何量技术规范(GPS)工件与测量设备的测量检验规范检验合格或不合格的判定规则(eqvISO14253-1:1998)GB/T18779.2一2004产品几何量技术规范(GPS)工件与测量设备的测量检验金第2部分:测

量设备校准和产品检验中GPS测量的不确定度评定指南(ISO/TS14253-21999,IDT)GB/T18780.1一2002产品几何量技术规范(GPS)几何要素第1部分基本术语和定义(ISO14660-1:1999.IDT)

GB/T19765-—2005

(ISO1:2002,IDT)bZxz.net

产品几何技术规范(GPS)产品几何技术规范和检验的标准参考温度GB/Z20308—2006产品几何技术规范(GPS)总体规划(ISO/TR14638:1995,MOD)3术语和定义

GB/T1800.1、GB/T4249、GB/T18779.1和GB/T18780.1确立的术语和定义适用于本标准。4总则

4.1验收原则

所用验收方法应只接收位于规定的尺寸极限之内的工件。4.2验收方法的基础

由于计量器具和计量系统都存在内在误差,故任何测量都不能测出真值。另外,多数通用计量器具通常只用于测量尺寸,不测量工件上可能存在的形状误差。因此,对遵循包容要求的尺寸要素,工件的完善检验还应测量形状误差(如圆度、直线度等),并把这些形状误差的测量结果与尺寸的测量结果综合起来,以判定工件表面各部位是否超出最大实体边界。在车间实际情况下,工件的形状误差通常取决于加工设备及工艺装备的精度。工件合格与否,只按GB/T3177—2009

一次测量来判断。对于温度、压陷效应等,以及计量器具和标准器的系统误差均不进行修正。因此,任何检验都存在误判,由测量误差引起的误判概率的计算参见附录A,工件形状误差引起的误收率参见附录B。为保证验收质量,本标准规定了验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

4.3标准温度

测量的标准温度为20℃,见GB/T19765。如果工件与计量器具的线膨胀系数相同,测量时只要计量器具与工件保持相同的温度,可以偏离20℃。

5验收极限

验收极限是判断所检验工件尺寸合格否的尺寸界限:本标准规定按验收极限验收件

5.1验收极限方式的确定

验收极限可以按照水列两种方式之一确定a)验收极限是以规定的最大实体尺寸(MMS)和最小实体尺达(LMS)分别询工件公差带内移动一个安全裕度A来确定如图1所示。值按工件公差(T)的10确定,其数值在表1中A

给出。

孔尺寸的验收极限:

上验收极露

下验收极限

要议聘

图1验收极限示意图

上验收极限

下验收极限

上验收极限=最小实体尺寸(LMS)一安全裕度(A)下验收极限=最大实体尺寸(MMS)十安全裕度(A))轴尺寸的验收极限:

上验收极限=最大实体尺寸(MMS)一安全裕度(A)下验收极限=最小实体尺寸(LMS)十安全裕度(A)b)验收极限等于规定的最大实体尺寸(MMS)和最小实体尺寸(LMS),即A值等于零。5.2验收极限方式的选择

验收极限方式的选择要结合尺寸功能要求及其重要程度、尺寸公差等级、测量不确定度和过程能力等因素综合考患。

a)对遵循包容要求的尺寸、公差等级高的尺寸,其验收极限按5.1a)确定。GB/T3177—2009

当过程能力指数C,≥1时,其验收极限可以按5.1b)确定;但对遵循包容要求的尺寸,其最大b)

实体尺寸一边的验收极限仍应按5.1a)确定。对偏态分布的尺寸,其验收极限可以仅对尺寸偏向的一边按5.1a)确定。c

d)对非配合和一般公差的尺寸,其验收极限按5.1b)确定。6计量器具的选择

6.1计量器具选用原则

按照计量器具所导致的测量不确定度(简称计量器具的测量不确定度)的允许值(u)选择计量器具。选择时,应使所选用的计量器具的测量不确定度数值等于或小于选定的u值。计量器具的测量不确定度允许值(u)按测量不确定度(u)与工件公差的比值分档;对IT6~IT11的分为I、Ⅱ、Ⅲ三档;对IT12~IT18的分为I、Ⅱ两档。测量不确定度(u)的I、IⅡ、Ⅲ三档值分别为工件件公差的1/10、1/6、1/4。计量器具的测量不确定度允许值(u)约为测量不确定度(u)的0.9倍,其三档数值列于表1中。

标准中测量不确定度的评定推荐采用GB/T18779.2规定的方法,未作特别说明时,置信概率为95%。

6.2计量器具的测量不确定度允许值(u,)的选定选用表1中计量器具的测量不确定度允许值(u),一般情况下,优先选用I档,其次选用Ⅱ档、档。

7仲裁

对测量结果的争议,可以采用更精确的计量器具或按事先双方商定的方法解决。一般情况下按GB/T18779.1进行合格或不合格判定。3

GB/T3177—2009

附录A

(资料性附录)

误判概率与验收质量的评估

GB/T3177—2009

按验收原则规定,所用验收方法应只接收位于规定尺寸极限之内的工件。但是,由于计量器具和测量系统都存在误差,任何测盘方法都可能发生一定的误判概率。本附录阐明由测量误差引起的误判概率的计算,并引用误判概率的大小来评估验收质量的高低。A.1误判概率的计算

A.1.1基本概念

验收工件时发生的误判有两类:误收与误废。误收是指把尺寸超出规定尺寸极限的工件判为合格;误废是指把处在规定尺寸极限之内的工件判为废品。误收影响产品质量,误废造成经济损失。误收概率(以下简称误收率)或误废概率(以下简称误废率)统称误判概率。A.1.2计算公式

A.1.2.1代号

见表A.1。

表A.1计算公式的代号

A.1.2.2公式

参看图A.1。

误收率

误废率

工件尺寸

测盘误差

工件尺寸密度函数

测量误差密度函数

工件尺寸分布标准差

测量误差分布标准差

工件公差

安全裕度

测量不确定度

过程能力指数

测量误差比

g(oa]a+ 了 [ g(oay]a

(等号右端第1项>,第 2 项<-)

(-A)

g(y)ds]da+ f(x)[ g()dy]dz(-<<)A)

当f()为对称型分布函数时,以上二式可以简化为:(F+-A)

m=2 [ f(an)[ g(y)dy]dr (z>)

GB/T3177—2009

A.1.3决定误判概率的条件

g(y)dy]dz(-

r(x)

图A.1工件尺寸与测量误差

由计算公式可见,m与n决定于工与y的分布形式及其积分界限。这里工件公差T以工件尺寸分布标准差为单位,测量不确定度u以测量误差分布标准差s为单位。引入过程能力指数C,=T/C。,测量误差比v=2u/T,于是误收率m与误废率n值决定于:f(z)、C,、g(y)、v及A。其中f(a)与C,决定于过程条件,g(y)与决定于测量条件,A决定验收极限。A.2按5.1b)决定验收极限验收工件时的误判概率A.2.1工件尺寸遵循正态分布

验收极限按标准5.1b)决定,即A=0。工件尺寸遵循正态分布,C。取u=2s。这时m与n值如图A.2及表A.2。m/%

正态分布

图A.2正态分布时误收率m与误废率n;测量误差遵循正态分布并

正态分布

v=1/10

正态分布时误收率m与误废率n

GB/T3177—2009

由图A.2或表A.2可见,工件尺寸与测量均遵循正态分布,通常m与n值都不大。例如C,=0.67,m约为1%,n约为2%;C,=1,m约为0.08%,n约为0.4%。工件尺寸遵循正态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。A.2.2工件尺寸遵循偏态分布

A.2.2.1偏态分布

在单件生产条件下,工件尺寸可能趋向偏态分布。本附录引用β分布描述偏态分布,其方程式为:f()=

B(p,q)

(1)(0<<1)。

令力=1.5、9=3或反之力=3、g=1.5,得偏向不同的两种偏态分布,如图A.3。这时:f(r)=6.56255(1-)或f()=6.5625r2(1-)1.5。该分布数学期望E(r)、标准差c、相对不对称系数e、相对分布系数K分别为:bpag=0.33或E(z)=0.67;

(b-a) pg

(p+q)p+g+i

二=F0.33;

此处,a=0,b=1。偏态分布及其参数如图A.4。G)

p=1.5,g=3

偏态分布

偏态分布及其参数

GB/T3177—2009

误判概率

验收极限按标准5.1b)决定,即A=0。工件尺寸遵循偏态分布,Cp:取u=2s。这时m与n值如图A.5及表A.3。m/%

偏态分布

y=1/10

偏态分布

v=1/10

偏态分布时误收率m与误废率n

偏态分布时误收率m与误废率n

:测量误差遵循正态分布并

由图A.5或表A.3可见,工件尺寸遵循偏态分布时,m与n值均比正态分布时增加1倍多。例如C,=0.67,m约为2%,n约为4%;C,=1,m=0,n约为3%。工件尺寸遵循偏态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。A.2.3工件尺寸遵循均匀分布

验收极限按标准5.1b)决定,即A=0。工件尺寸遵循均匀分布,C。=T/3.46c;测量误差遵循正态分布并取u=2s。这时m与n值如图A.6及表A.4。m/%

均匀分布

y=1/10

均匀分布

均匀分布时误收率m与误废率n

表A.4均匀分布时误收率m与误废率n0.67

GB/T3177—2009

由图A.6或表A.4可见,工件尺寸遵循均匀分布时,m与n值均比正态分布时增加了1倍到2倍。例如:Cp=0.67,m与n值均为4%;C,=1,m=0.n=6%。工件尺寸遵循均匀分布,测量误差亦遵循均匀分布时,ul.73s,这时m与n值均增加约30%。A.3按5.1a)决定验收极限验收工件时的误判概率1

令A=0、

u、号u,得不同的验收极限。本章取C。=0.6?时,工件尺寸在不同分布条件下,按不同验收被限验收工件时的误判概率。从图A.7、图A.8、图A.9可见,随A值增大,m值迅速下降,n值急剧上协

本标准为使陷到很小,值又不至过大,来用多种验收极限:当C1时,I、Ⅱ、Ⅲ各档均取A=0,即不内缩

件极限尺寸作为验收极限。

当CK1时I档A

60%内缩;Ⅲ档

u,即40%内缩,按此决定客验收极限A.3.1工件尺而邀循正态分布

u,即100%内缩;Ⅱ档A=

u,即

工件尺寸邀态分布时,不同验收极限得出的m与n值如图A.7及表B5。由图A.7或表A.5可见,A=1u时收率m值为零,但误废率n值过大,基至高达30%。按本标准规定各验收极限的m,应当注意:配合尺寸点有当C≥1时,才/允许用A=0。因此表A6中m或n第1项与n值如表A.。

数值,取自表A.2你=1时的相应数值。m/%

正态分布

5/5A/u

正森分布

=1/月

正态分布时m、n值随A值的变化

5/5A/u

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。