GB/T 17955-2009

基本信息

标准号: GB/T 17955-2009

中文名称:桥梁球型支座

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-03-31

实施日期:2009-11-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:5802366

标准分类号

标准ICS号:土木工程>>93.040桥梁建筑

中标分类号:工程建设>>工程结构>>P28桥涵工程

关联标准

替代情况:替代GB/T 17955-2000

出版信息

出版社:中国标准出版社

页数:20页

标准价格:21.0 元

计划单号:20064832-T-348

出版日期:2009-11-01

相关单位信息

首发日期:2000-01-03

起草单位:中交桥梁技术有限公司、中交公路规划设计院有限公司、中国船舶重工集团公司第七二五研究所等

归口单位:交通运输部

发布部门:交通运输部

主管部门:交通运输部

标准简介

本标准规定了球型支座的产品规格、分类、技术要求、试验方法、检验规则以及标志、包装、贮存、运输、安装和养护的要求。本标准适用于桥梁工程中承载力为1500kN~60000kN的球型支座,其他工程所用的球型支座可参照使用。 GB/T 17955-2009 桥梁球型支座 GB/T17955-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS93.040

中华人民共和国国家标准

GB/T17955—2009

代替GB/T17955—2000

桥梁球型支座

Sphericalbearings forbridges2009-03-31发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T17955—2009

规范性引用文件

3产品分类、型号、规格及结构形式4

技术要求

5试验方法

检验规则

标志、包装、运输和储存

8安装和养护

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

竖向承载力试验方法

水平承载力试验方法

摩擦系数试验方法

转动性能试验方法

GB/T17955—2009

本标准参照欧洲标准EN1337-7构造物支座-第七分册《球面和圆柱面聚四氟乙烯(PTFE)支座》(2001)、EN1337-2构造物支座-第二分册《滑动部件》(2003)和AASHTO-LRFD《美国公路桥梁设计规范》(2004)等标准制定。

本标准代替GB/T17955一2000《球型支座技术条件》。本标准与GB/T17955一2000相比主要差异如下:

一支座设计承载力由原来最大30000kN增加到60000kN(见3.3.1);增加了单向活动支座的横向位移限值规定(见3.3.2);调整了支座的转角分级(见3.3.3);提高了对聚四氟乙烯板材的性能要求(见4.2.1);-提高了不锈钢板表面粗糙度要求,增加了严重腐蚀环境的桥梁用不锈钢板的材料要求(见4.2.3);

增加了球冠衬板凸球面处理的技术要求(见4.2.5);增加了聚四氟乙烯板为整体板及分割块数的要求,提高尺寸偏差的要求(见4.3.1.1);调整了聚四氟乙烯板模压表面平面度公差及曲面的面轮廓度公差(见4.3.1.3);增加了球型支座表面涂装防护要求(见4.5.1);补充了球型支座组装要求(见4.6);提出了对整体支座试验应进行竖向承载力、水平承载力、摩擦系数和转动性能试验(见5.2.3);补充了球型支座安装养护要求(见第8章);增加了支座竖向承载力和水平承载力试验方法(见附录A和附录B)。本标准的附录A、附录B、附录C和附录D为规范性附录。本标准由中华人民共和国交通运输部提出。本标准由中华人民共和国交通运输部公路司归口。本标准起草单位:中交桥梁技术有限公司、中交公路规划设计院有限公司、中国船舶重工集团公司第七二五研究所、衡水宝力工程橡胶有限公司、上海彭浦橡胶制品总厂、成都市新筑路桥机械有限公司、河北衡水丰泽工程橡胶科技开发有限公司。本标准主要起草人:鲍卫刚、郑学珍、赵君黎、冯刚宪、赵宝勤、吴德兴、夏玉龙、孙诚、冯芪、赵慧、贾界峰、李书彬、宋建平、夏红芳。本标准所代替标准的历次版本发布情况为:GB/T17955—2000。

1范围

桥梁球型支座

GB/T17955—2009

本标准规定了球型支座的产品规格、分类、技术要求、试验方法、检验规则以及标志、包装、储存、运输、安装和养护的要求。

本标准适用于桥梁工程中承载力为1500kN~60000kN的球型支座,其他工程所用的球型支座可参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T699优质碳素结构钢

GB/T700碳素结构钢(GB/T700一2006,ISO630:1995,NEQ)GB/T985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口(GB/T985.1一2008,ISO 9692-1:2003,Welding and allidprocesses—Recommendations for joint preparation-Part1:Manual metal arc welding,gas-shield arc welding,gas welding, TIG welding and beam welding of steels,MOD)

GB/T1033.1塑料非泡沫塑料密度的测定第1部分:浸渍法、液体比重瓶法和滴定法(GB/T1033.1—2008,ISO1183-1:2004,IDT)GB/T1040塑料拉伸性能的测定(GB/T1040—2006,ISO527,IDT)形状和位置公差未注公差值(GB/T1184—1996,eqvISO2768-2:1989)GB/T1184

一般公差未注公差的线性和角度尺寸的公差(GB/T1804一2000,eqVISO2768-1:GB/T1804

GB/T3280

不锈钢冷轧钢板和钢带

GB/T3398.1

塑料硬度测定第1部分:球压痕法(GB/T3398.1—2008,ISO2039-1:2001,IDT)

GB/T4956

磁性基体上非磁性覆盖层覆盖层厚度测量磁性法(GB/T4956--2003,ISO2178:1982,IDT)

GB/T7233铸钢件超声探伤及质量评级方法(GB/T7233—1987,neqBS6208:1982)GB/T7760

硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法(GB/T7760-2003,ISO813:1997,MOD)

一般工程用铸造碳钢件(GB/T11352—2009,ISO3755:1991,ISO4990:2003,GB/T11352

GB/T11379

金属覆盖层工程用铬电镀层(GB/T11379—2008,ISO6158:2004,IDT)GJB3026聚四氟乙烯大型板材规范HG/T2502

25201硅脂

工程机械焊接件通用技术条件

JB/T5943

TB/T1527

铁路钢桥保护涂装

GB/T17955—2009

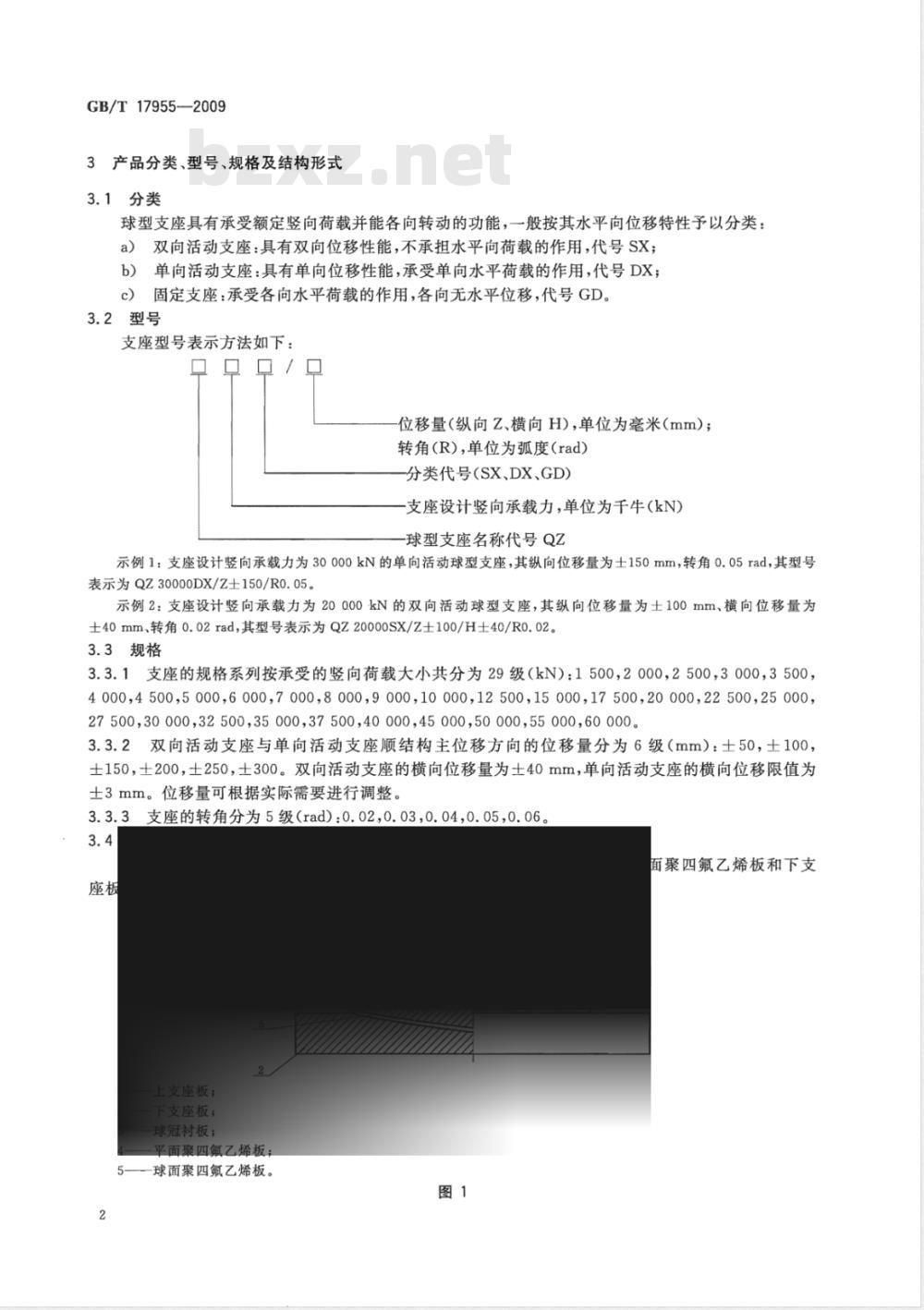

3产品分类、型号、规格及结构形式3.1分类

球型支座具有承受额定竖向荷载并能各向转动的功能,一般按其水平向位移特性予以分类:a)双向活动支座:具有双向位移性能,不承担水平向荷载的作用,代号SX;b)单向活动支座:具有单向位移性能,承受单向水平荷载的作用,代号DX;c)固定支座:承受各向水平荷载的作用,各向无水平位移,代号GD。3.2型号

支座型号表示方法如下:

口/口

位移量(纵向Z、横向H),单位为毫米(mm);转角(R),单位为弧度(rad)

分类代号(SX、DX、GD)

支座设计竖向承载力,单位为千牛(kN)球型支座名称代号QZ

示例1:支座设计竖向承载力为30000kN的单向活动球型支座,其纵向位移量为士150mm,转角0.05rad,其型号表示为QZ30000DX/Z±150/R0.05。示例2:支座设计竖向承载力为200.00kN的双向活动球型支座,其纵向位移量为士100mm、横向位移量为土40mm、转角0.02rad,其型号表示为QZ20000SX/Z士100/H土40/R0.02。3.3规格

3.3.1支座的规格系列按承受的竖向荷载大小共分为29级(kN):1500,2000,2500,3000,3500,4000,4500,5000,6000,7000,8000,9000,10000,12500,15000,17500,2000022500,25000,27500,30000,32500,35000,3750040000,45000,50000,55000,60000。3.3.2双向活动支座与单向活动支座顺结构主位移方向的位移量分为6级(mm):士50,土100,士150,土200,土250,士300。双向活动支座的横向位移量为土40mm,单向活动支座的横向位移限值为土3mm。位移量可根据实际需要进行调整。3.3.3支座的转角分为5级(rad):0.02,0.03,0.04,0.05,0.06。3.4

面聚四氟乙烯板和下支

上支座板;

下支座板:

球冠衬板

平面聚四氟乙烯板

5—球面聚四氟乙烯板。

b)单向活动支座结构示意图见图2。5

上支座板;

下支座板;

球冠衬板;

平面聚四氟乙烯板;

球面聚四氟乙烯板。

固定支座结构示意图见图3。

1—上支座板;

下支座板;

球冠衬板;

平面聚四氟乙烯板;

球面聚四氟乙烯板。

4技术要求

4.1支座性能

GB/T17955—2009

4.1.1在竖向设计承载力的作用下,支座的竖向压缩变形不应大于支座总高度的1%,盆环径向变形不应大于盆环外径的0.5%。

4.1.2固定支座和单向活动支座非滑移方向的水平承载力均不应小于竖向设计承载力的10%。4.1.3支座适用的温度范围一40℃~60℃。4.1.4在竖向设计荷载作用下,当镀铬钢板、不锈钢板与聚四氟乙烯板间在加有5201硅脂润滑后,温度适用范围在一25℃~60℃时,设计摩擦系数取0.03;当温度适用范围在一40℃~一25℃时,设计摩擦系数取0.05。

4.1.5支座设计转动力矩按下列公式计算:Me=Rk·μ·R

式中:

支座竖向设计承载力,单位为千牛(kN);球面镀铬钢衬板的镀铬层与球面聚四氟乙烯板间的设计摩擦系数;R-

-球面镀铬钢衬板的球面半径,单位为毫米(mm)。.(1)

GB/T17955—2009

4.2支座用材料的物理机械性能

4.2.1聚四氟乙烯板材

支座使用的聚四氟乙烯板材应来用新鲜纯料模压而成,不应采用车削板,严禁使用再生料,回头料模压加工的板材。聚四氟乙烯原料的平均粒径不应大于50μm,模压成型压力不应小于30MPa。聚四氟乙烯板材的物理机械性能应满足表1要求。表1聚四氟乙烯板材的物理机械性能项

拉伸强度

扯断伸长率

球压痕硬度H132/60

2.14~2.2

23~33

注:球压痕硬度中H132/60表示为:荷载132N,持荷60s。试验方法

GB/T1033.1

GB/T1040

GB/T1040

GB/T3398.1

支座采用聚四氟乙烯板材在5201-2优质硅脂润滑条件下,与球面镀铬钢板和不锈钢板间的摩擦系数,在平均压应力为30MPa时,应满足表2的要求。表2聚四氟乙烯板材的摩擦系数

试验温度/℃

-35±5

4.2.2硅脂润滑剂

初始静摩擦系数 40

动摩擦系数

支座使用的5201-2优质硅脂润滑剂,其技术性能应满足HG/T2502的要求。4.2.3不锈钢板

支座通常可采用0Cr17Ni12Mo2、0Cr19Ni13Mo3或1Cr18Ni9Ti不锈钢板,处于严重腐蚀环境的桥梁用支座宜采用00Cr17Ni14Mo2或00Cr19Ni13Mo3不锈钢板。钢板的技术条件应符合GB/T3280的规定。钢板表面应符合No.4级的加工要求,表面粗糙度Ra的值应小于0.8μm,表面硬度应不大于HV150~HV220。

4.2.4钢件

4.2.4.1上支座板、下支座板、中间球面钢衬板等若采用钢板时,钢板应符合GB/T699及GB/T700的有关规定。

4.2.4.2上支座板、下支座板、中间球面钢衬板等若采用铸钢件时,其化学成分、热处理后的机械性能应符合GB/T11352中ZG230~450或ZG270~500的有关规定。4.2.4.3支座加工中若采用焊接件,焊接技术应满足GB/T985.1和JB/T5943的要求。4.2.5球冠衬板凸球面处理

4.2.5.1支座球冠衬板凸球面,可采用包覆不锈钢板或电镀硬铬处理。对于处于严重腐蚀环境桥梁上的支座,宜采用球面包覆不锈钢滑板。4.2.5.2采用中间球面镀铬钢衬板,其表面不应有表面孔隙、收缩裂纹和疤痕,镀铬层的厚度应不小于100μm,且镀铬层应满足GB/T11379的要求。镀铬后表面粗糙度Ra的值应小于1.6μm。4.2.5.3采用包覆不锈钢板,不锈钢板应满足4.2.3的要求,包覆后的不锈钢板表面不应有折皱,且应与基底钢衬板密贴,不应有脱空现象,并应确保球面轮廓度的公差。4.2.6粘结剂

粘结剂应是不可溶的和热固性的,其质量应稳定,粘结四氟板与钢材的剥离强度应不小于5kN/m。4

4.3尺寸与偏差

4.3.1聚四氟乙烯板材

GB/T17955—2009

4.3.1.1支座采用的平面及球面聚四氟乙烯板可采用整体板或分片镶嵌板两种形式,其厚度应不小于7mm,嵌入深度应不小于厚度的1/2,尺寸偏差及镶嵌间隙应满足表3的要求。聚四氟乙烯板的粘贴表面,应进行表面活化处理后,再与基体钢板粘贴。若采用中心圆盘与周边环带组合时,中心圆盘直径不应小于1000mm,环带宽度不应小于50mm,环带最多可分为四等份。表3聚四氟乙烯板尺寸偏差

直径d

d≤600

600d>1200

直径偏差

厚度偏差

外露厚度偏差

单位为毫米

组装间隙偏差

4.3.1.2聚四氟乙烯板表面储存硅脂润滑剂储脂槽应采用热压成型,热压时温度不应超过200℃。储脂槽排列和尺寸应符合图4的规定。单位为毫米

13.5±0.513.5±0.5

主滑动方向

4.3.1.3聚四氟乙烯板模压表面平面度公差及曲面的面轮廓度公差,当直径d≤670mm时,公差应不大于0.2mm,当直径d>670mm时,公差应不大于0.0003dmm。4.3.2不锈钢板

支座使用的不锈钢板与基层钢板宜采用惰性气体保护焊连续焊接,焊接后不锈钢板与基层钢板应密贴。不锈钢板的厚度及焊接后平面的平面度及球面度最大偏差应满足表4的要求。表4不锈钢板尺寸偏差

长度L

L≤1500

L>1500

注:d为聚四氟乙烯板直径。

平面度偏差

≤0.0003d

≤0.0003d

单位为毫米

GB/T17955—2009

4.3.3钢件

支座钢件的机加工公差配合应满足设计图纸的要求。未标注公差尺寸的部件,其公差应按GB/T1804的M级取值。未注形状和位置的公差应按GB/T1184的L级取值。4.3.4支座铸钢件

支座铸钢件,应逐个进行超声波检测,其探测方法及质量评级方法应按GB/T7233的规定进行,铸钢件质量要求为2级,不应有裂纹及蜂窝状孔洞。4.4支座用材的外观质量

4.4.1聚四氟乙烯板材

聚四氟乙烯板材应为树脂本色。板材表面应光滑,不应有裂纹、气泡、分层;不应有影响使用的机械损伤等缺陷;不应夹带任何杂质。外观质量应符合GJB3026的有关规定。4.4.2硅脂润滑剂

5201-2硅脂为乳白色或浅灰色半透明脂状物,不应带有任何机械杂质。4.4.3不锈钢板

支座使用的不锈钢板,不应有分层、裂纹、气泡、杂质、结疱等有影响使用性能的缺陷。4.4.4钢件

4.4.4.1焊接件

不锈钢焊接件应采用惰性气体保护焊,焊缝应牢固、光滑、平整、连续,不应出现裂纹、夹渣、未熔合和未填满弧坑。焊缝高度应满足设计要求,焊接过程中还应避免焊缝错位和母材烧伤等缺陷。4.4.4.2铸钢件

4.4.4.2.1铸钢件加工后的表面缺陷应符合表5的规定,铸钢件经机械加工后的表面缺陷若超过表5的规定,但不影响铸钢件使用寿命和使用性能时,可进行一次修补。对有蜂窝状孔洞及有裂纹的铸钢件不应修补使用。

表5铸钢件加工后的表面缺陷

缺陷部位

下支座板外圆柱以内的底面及

上支座板、球冠衬板

下支座板外圆柱以外的底面及

下支座板上表面

缺陷大小

缺陷深度

气孔、缩孔、砂眼、渣孔

缺陷个数

不大于所在部位

厚度的10%

在100×100内

不多于1个

缺陷总面积

不大于所在部位

面积的1.5%

单位为毫米

缺陷间距

4.4.4.2.2铸钢件焊补前,应将缺陷处清铲至呈现良好的金属为止,并将距坡口边缘30mm范围内及表面清理干净。焊后应修磨至符合铸件表面质量要求,且不应有未焊透、裂缝、夹渣、气孔等缺陷,焊补后的部件应进行退火或回火处理。4.5支座防腐与防尘

4.5.1支座钢件表面应根据不同的环境条件按TB/T1527采用相适应的涂装防护体系进行防护。4.5.2支座应设置可靠、有效的防尘设施。防尘设施应便于安装、更换及日常维修养护。4.6支座组装

4.6.1凡待组装的零部件在组装前,质量检验部门应按照4.3和4.4的规定对其主要性能逐件进行检测,合格后打上合格标记,外协件应有合格证书,方可进行组装。4.6.2支座组装前应清洁所有零部件。在支座滑动、转动面应用丙酮或酒精将不锈钢、镀硬铬表面和与聚四氟乙烯板相接触面清洗擦净,接触面不应有碰伤、锈蚀、划痕4.6.3下支座板凹槽、球型镀硬铬钢衬板上面凹槽在嵌放球型聚四氟乙烯板和平面聚四氟乙烯板之前,应将凹槽清洁后,均匀涂抹一薄层环氧树脂,在检查了聚四氟乙烯板储脂槽的排列方向后,嵌人凹6

GB/T17955—2009

槽,以确保聚四氟乙烯板粘贴牢固,并在聚四氟乙烯板储脂槽内注满5201-2硅脂润滑剂。注意组装时中间不应出现空气夹层。

4.6.4支座组装后外露表面应平整,上支座板与下支座板应平行,平行度应不大于底盆内直径的2%。上支座板与下支座板的中心线、焊缝均匀、应重合。单向活动支座上、下导向块应保持平不应大于5″

高度的偏差应满足表6的要求。

表6组装高度偏差

支座承载力/kN

15009000

10000~25000

27500~60000

4.6.6支座组装后应将其固定,并在运输5试验方法

5.1支座用材料

组装高度偏差/mm

过程中不应任意拆卸。

5.1.1聚四氟乙烯板的物理机械性能试验应按表1规定的方法进行。5.1.2硅脂润滑剂5201-2的物理性能试验应按HG/T2502规定的方法进行5.1.3聚四氟乙烯板与基层钢板的粘结剥离强度试验应按GB/T7760规定5.1.4镀硬铬层厚度应按GB/T4956规定5.2整体支座

5.2.1试验场地

发座的试验应在制造厂或专门的试验机构进行。5.2.2试样

5.2.2.1支座的承载力试验一般应采用实体支座进行。当受试验设备能力限制时,经业主同意可选用有代表性的小型支座进行试验,5.2.2.2支座摩擦系数、转动性能试验,当受试验设备能力限制时,可选用有代表性的小型支座进行试验。

5.2.3试验方法

5.2.3.1支座竖向承载力试验应按附录A测定。5.2.3.2支座水平承载力试验应按附录B测定。5.2.3.3支座摩擦系数试验应按附录C测定。5.2.3.4支座转动性能试验应按附录D测定。6检验规则

6.1检验分类

支座的检验区分为进广原材料检验、出广检验和型式检验。6.1.1

进厂原材料检验

加工用的原材料及外加工件进厂时,应进行的验收检验。6.1.2出厂检验

支座出厂时生产厂对每批生产支座交货前进行的检验。6.1.3型式检验

有下列情况之一时,应进行型式检验:7

GB/T17955—2009

新产品或老产品转厂生产的试制定型鉴定;正常生产后,如结构、工艺、材料有较大改变,能影响产品性能时;正常生产时,每两年定期进行一次;国家质量监督机构或,

要求时。

型式检验应由有相应资质的质量监督检测机构进行。6.2

检验项目及要求

支座用原材料的进厂检验应满足表7的要求,并附有每批进料材质证明。原材料的进厂检验

聚四氟乙烯板

不锈钢板

硅脂润滑刘

铸钢件

粘结剂

镀硬铬层

检验内容

物理机械性能、厚度、外观

机械性能、厚度、光洁度、硬度物理性能

机械性能及外观

机械性能

裂纹、蜂窝状孔洞、缺陷

聚四氟乙烯板材与钢板粘结剥离强度表面粗糙度、镀层厚度、外观

支座出厂检验应满足表8的要求。表8

平面、球面聚四氟乙烯板

不锈钢板

球面镀铬钢衬板

上支座板与下支座板

组装后高度、上支座板与下支座板防护处理、防尘设施

检验周期

每批原料(不大于200kg))一次每批钢板

每批原料(不大于150kg)一次

每批钢板

每件产品

支座出厂检验

检验内容

尺寸、公差、储脂槽、平面度、曲面轮廊度、与基层钢件凹槽组装间隙等bzxz.net

外观、缺陷

公差、平行度

按设计图纸

支座型式检验应满足表9要求。

支座原材料的检验

支座竖向承载力试验

整体支座检验

支座水平承载力试验

支座摩擦系数试验

支座转动性能试验

支座出厂检验

支座型式检验

检验内容

4.2.5、4.4.4.2

4.6.4、4.6.5

4.2.1、4.4.1

4.2.3、4.4.3

4.2.2、4.4.2

等于30个,将

组装好支座随意

抽检1个

每个支座

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T17955—2009

代替GB/T17955—2000

桥梁球型支座

Sphericalbearings forbridges2009-03-31发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T17955—2009

规范性引用文件

3产品分类、型号、规格及结构形式4

技术要求

5试验方法

检验规则

标志、包装、运输和储存

8安装和养护

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

竖向承载力试验方法

水平承载力试验方法

摩擦系数试验方法

转动性能试验方法

GB/T17955—2009

本标准参照欧洲标准EN1337-7构造物支座-第七分册《球面和圆柱面聚四氟乙烯(PTFE)支座》(2001)、EN1337-2构造物支座-第二分册《滑动部件》(2003)和AASHTO-LRFD《美国公路桥梁设计规范》(2004)等标准制定。

本标准代替GB/T17955一2000《球型支座技术条件》。本标准与GB/T17955一2000相比主要差异如下:

一支座设计承载力由原来最大30000kN增加到60000kN(见3.3.1);增加了单向活动支座的横向位移限值规定(见3.3.2);调整了支座的转角分级(见3.3.3);提高了对聚四氟乙烯板材的性能要求(见4.2.1);-提高了不锈钢板表面粗糙度要求,增加了严重腐蚀环境的桥梁用不锈钢板的材料要求(见4.2.3);

增加了球冠衬板凸球面处理的技术要求(见4.2.5);增加了聚四氟乙烯板为整体板及分割块数的要求,提高尺寸偏差的要求(见4.3.1.1);调整了聚四氟乙烯板模压表面平面度公差及曲面的面轮廓度公差(见4.3.1.3);增加了球型支座表面涂装防护要求(见4.5.1);补充了球型支座组装要求(见4.6);提出了对整体支座试验应进行竖向承载力、水平承载力、摩擦系数和转动性能试验(见5.2.3);补充了球型支座安装养护要求(见第8章);增加了支座竖向承载力和水平承载力试验方法(见附录A和附录B)。本标准的附录A、附录B、附录C和附录D为规范性附录。本标准由中华人民共和国交通运输部提出。本标准由中华人民共和国交通运输部公路司归口。本标准起草单位:中交桥梁技术有限公司、中交公路规划设计院有限公司、中国船舶重工集团公司第七二五研究所、衡水宝力工程橡胶有限公司、上海彭浦橡胶制品总厂、成都市新筑路桥机械有限公司、河北衡水丰泽工程橡胶科技开发有限公司。本标准主要起草人:鲍卫刚、郑学珍、赵君黎、冯刚宪、赵宝勤、吴德兴、夏玉龙、孙诚、冯芪、赵慧、贾界峰、李书彬、宋建平、夏红芳。本标准所代替标准的历次版本发布情况为:GB/T17955—2000。

1范围

桥梁球型支座

GB/T17955—2009

本标准规定了球型支座的产品规格、分类、技术要求、试验方法、检验规则以及标志、包装、储存、运输、安装和养护的要求。

本标准适用于桥梁工程中承载力为1500kN~60000kN的球型支座,其他工程所用的球型支座可参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T699优质碳素结构钢

GB/T700碳素结构钢(GB/T700一2006,ISO630:1995,NEQ)GB/T985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口(GB/T985.1一2008,ISO 9692-1:2003,Welding and allidprocesses—Recommendations for joint preparation-Part1:Manual metal arc welding,gas-shield arc welding,gas welding, TIG welding and beam welding of steels,MOD)

GB/T1033.1塑料非泡沫塑料密度的测定第1部分:浸渍法、液体比重瓶法和滴定法(GB/T1033.1—2008,ISO1183-1:2004,IDT)GB/T1040塑料拉伸性能的测定(GB/T1040—2006,ISO527,IDT)形状和位置公差未注公差值(GB/T1184—1996,eqvISO2768-2:1989)GB/T1184

一般公差未注公差的线性和角度尺寸的公差(GB/T1804一2000,eqVISO2768-1:GB/T1804

GB/T3280

不锈钢冷轧钢板和钢带

GB/T3398.1

塑料硬度测定第1部分:球压痕法(GB/T3398.1—2008,ISO2039-1:2001,IDT)

GB/T4956

磁性基体上非磁性覆盖层覆盖层厚度测量磁性法(GB/T4956--2003,ISO2178:1982,IDT)

GB/T7233铸钢件超声探伤及质量评级方法(GB/T7233—1987,neqBS6208:1982)GB/T7760

硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法(GB/T7760-2003,ISO813:1997,MOD)

一般工程用铸造碳钢件(GB/T11352—2009,ISO3755:1991,ISO4990:2003,GB/T11352

GB/T11379

金属覆盖层工程用铬电镀层(GB/T11379—2008,ISO6158:2004,IDT)GJB3026聚四氟乙烯大型板材规范HG/T2502

25201硅脂

工程机械焊接件通用技术条件

JB/T5943

TB/T1527

铁路钢桥保护涂装

GB/T17955—2009

3产品分类、型号、规格及结构形式3.1分类

球型支座具有承受额定竖向荷载并能各向转动的功能,一般按其水平向位移特性予以分类:a)双向活动支座:具有双向位移性能,不承担水平向荷载的作用,代号SX;b)单向活动支座:具有单向位移性能,承受单向水平荷载的作用,代号DX;c)固定支座:承受各向水平荷载的作用,各向无水平位移,代号GD。3.2型号

支座型号表示方法如下:

口/口

位移量(纵向Z、横向H),单位为毫米(mm);转角(R),单位为弧度(rad)

分类代号(SX、DX、GD)

支座设计竖向承载力,单位为千牛(kN)球型支座名称代号QZ

示例1:支座设计竖向承载力为30000kN的单向活动球型支座,其纵向位移量为士150mm,转角0.05rad,其型号表示为QZ30000DX/Z±150/R0.05。示例2:支座设计竖向承载力为200.00kN的双向活动球型支座,其纵向位移量为士100mm、横向位移量为土40mm、转角0.02rad,其型号表示为QZ20000SX/Z士100/H土40/R0.02。3.3规格

3.3.1支座的规格系列按承受的竖向荷载大小共分为29级(kN):1500,2000,2500,3000,3500,4000,4500,5000,6000,7000,8000,9000,10000,12500,15000,17500,2000022500,25000,27500,30000,32500,35000,3750040000,45000,50000,55000,60000。3.3.2双向活动支座与单向活动支座顺结构主位移方向的位移量分为6级(mm):士50,土100,士150,土200,土250,士300。双向活动支座的横向位移量为土40mm,单向活动支座的横向位移限值为土3mm。位移量可根据实际需要进行调整。3.3.3支座的转角分为5级(rad):0.02,0.03,0.04,0.05,0.06。3.4

面聚四氟乙烯板和下支

上支座板;

下支座板:

球冠衬板

平面聚四氟乙烯板

5—球面聚四氟乙烯板。

b)单向活动支座结构示意图见图2。5

上支座板;

下支座板;

球冠衬板;

平面聚四氟乙烯板;

球面聚四氟乙烯板。

固定支座结构示意图见图3。

1—上支座板;

下支座板;

球冠衬板;

平面聚四氟乙烯板;

球面聚四氟乙烯板。

4技术要求

4.1支座性能

GB/T17955—2009

4.1.1在竖向设计承载力的作用下,支座的竖向压缩变形不应大于支座总高度的1%,盆环径向变形不应大于盆环外径的0.5%。

4.1.2固定支座和单向活动支座非滑移方向的水平承载力均不应小于竖向设计承载力的10%。4.1.3支座适用的温度范围一40℃~60℃。4.1.4在竖向设计荷载作用下,当镀铬钢板、不锈钢板与聚四氟乙烯板间在加有5201硅脂润滑后,温度适用范围在一25℃~60℃时,设计摩擦系数取0.03;当温度适用范围在一40℃~一25℃时,设计摩擦系数取0.05。

4.1.5支座设计转动力矩按下列公式计算:Me=Rk·μ·R

式中:

支座竖向设计承载力,单位为千牛(kN);球面镀铬钢衬板的镀铬层与球面聚四氟乙烯板间的设计摩擦系数;R-

-球面镀铬钢衬板的球面半径,单位为毫米(mm)。.(1)

GB/T17955—2009

4.2支座用材料的物理机械性能

4.2.1聚四氟乙烯板材

支座使用的聚四氟乙烯板材应来用新鲜纯料模压而成,不应采用车削板,严禁使用再生料,回头料模压加工的板材。聚四氟乙烯原料的平均粒径不应大于50μm,模压成型压力不应小于30MPa。聚四氟乙烯板材的物理机械性能应满足表1要求。表1聚四氟乙烯板材的物理机械性能项

拉伸强度

扯断伸长率

球压痕硬度H132/60

2.14~2.2

23~33

注:球压痕硬度中H132/60表示为:荷载132N,持荷60s。试验方法

GB/T1033.1

GB/T1040

GB/T1040

GB/T3398.1

支座采用聚四氟乙烯板材在5201-2优质硅脂润滑条件下,与球面镀铬钢板和不锈钢板间的摩擦系数,在平均压应力为30MPa时,应满足表2的要求。表2聚四氟乙烯板材的摩擦系数

试验温度/℃

-35±5

4.2.2硅脂润滑剂

初始静摩擦系数 40

动摩擦系数

支座使用的5201-2优质硅脂润滑剂,其技术性能应满足HG/T2502的要求。4.2.3不锈钢板

支座通常可采用0Cr17Ni12Mo2、0Cr19Ni13Mo3或1Cr18Ni9Ti不锈钢板,处于严重腐蚀环境的桥梁用支座宜采用00Cr17Ni14Mo2或00Cr19Ni13Mo3不锈钢板。钢板的技术条件应符合GB/T3280的规定。钢板表面应符合No.4级的加工要求,表面粗糙度Ra的值应小于0.8μm,表面硬度应不大于HV150~HV220。

4.2.4钢件

4.2.4.1上支座板、下支座板、中间球面钢衬板等若采用钢板时,钢板应符合GB/T699及GB/T700的有关规定。

4.2.4.2上支座板、下支座板、中间球面钢衬板等若采用铸钢件时,其化学成分、热处理后的机械性能应符合GB/T11352中ZG230~450或ZG270~500的有关规定。4.2.4.3支座加工中若采用焊接件,焊接技术应满足GB/T985.1和JB/T5943的要求。4.2.5球冠衬板凸球面处理

4.2.5.1支座球冠衬板凸球面,可采用包覆不锈钢板或电镀硬铬处理。对于处于严重腐蚀环境桥梁上的支座,宜采用球面包覆不锈钢滑板。4.2.5.2采用中间球面镀铬钢衬板,其表面不应有表面孔隙、收缩裂纹和疤痕,镀铬层的厚度应不小于100μm,且镀铬层应满足GB/T11379的要求。镀铬后表面粗糙度Ra的值应小于1.6μm。4.2.5.3采用包覆不锈钢板,不锈钢板应满足4.2.3的要求,包覆后的不锈钢板表面不应有折皱,且应与基底钢衬板密贴,不应有脱空现象,并应确保球面轮廓度的公差。4.2.6粘结剂

粘结剂应是不可溶的和热固性的,其质量应稳定,粘结四氟板与钢材的剥离强度应不小于5kN/m。4

4.3尺寸与偏差

4.3.1聚四氟乙烯板材

GB/T17955—2009

4.3.1.1支座采用的平面及球面聚四氟乙烯板可采用整体板或分片镶嵌板两种形式,其厚度应不小于7mm,嵌入深度应不小于厚度的1/2,尺寸偏差及镶嵌间隙应满足表3的要求。聚四氟乙烯板的粘贴表面,应进行表面活化处理后,再与基体钢板粘贴。若采用中心圆盘与周边环带组合时,中心圆盘直径不应小于1000mm,环带宽度不应小于50mm,环带最多可分为四等份。表3聚四氟乙烯板尺寸偏差

直径d

d≤600

600

直径偏差

厚度偏差

外露厚度偏差

单位为毫米

组装间隙偏差

4.3.1.2聚四氟乙烯板表面储存硅脂润滑剂储脂槽应采用热压成型,热压时温度不应超过200℃。储脂槽排列和尺寸应符合图4的规定。单位为毫米

13.5±0.513.5±0.5

主滑动方向

4.3.1.3聚四氟乙烯板模压表面平面度公差及曲面的面轮廓度公差,当直径d≤670mm时,公差应不大于0.2mm,当直径d>670mm时,公差应不大于0.0003dmm。4.3.2不锈钢板

支座使用的不锈钢板与基层钢板宜采用惰性气体保护焊连续焊接,焊接后不锈钢板与基层钢板应密贴。不锈钢板的厚度及焊接后平面的平面度及球面度最大偏差应满足表4的要求。表4不锈钢板尺寸偏差

长度L

L≤1500

L>1500

注:d为聚四氟乙烯板直径。

平面度偏差

≤0.0003d

≤0.0003d

单位为毫米

GB/T17955—2009

4.3.3钢件

支座钢件的机加工公差配合应满足设计图纸的要求。未标注公差尺寸的部件,其公差应按GB/T1804的M级取值。未注形状和位置的公差应按GB/T1184的L级取值。4.3.4支座铸钢件

支座铸钢件,应逐个进行超声波检测,其探测方法及质量评级方法应按GB/T7233的规定进行,铸钢件质量要求为2级,不应有裂纹及蜂窝状孔洞。4.4支座用材的外观质量

4.4.1聚四氟乙烯板材

聚四氟乙烯板材应为树脂本色。板材表面应光滑,不应有裂纹、气泡、分层;不应有影响使用的机械损伤等缺陷;不应夹带任何杂质。外观质量应符合GJB3026的有关规定。4.4.2硅脂润滑剂

5201-2硅脂为乳白色或浅灰色半透明脂状物,不应带有任何机械杂质。4.4.3不锈钢板

支座使用的不锈钢板,不应有分层、裂纹、气泡、杂质、结疱等有影响使用性能的缺陷。4.4.4钢件

4.4.4.1焊接件

不锈钢焊接件应采用惰性气体保护焊,焊缝应牢固、光滑、平整、连续,不应出现裂纹、夹渣、未熔合和未填满弧坑。焊缝高度应满足设计要求,焊接过程中还应避免焊缝错位和母材烧伤等缺陷。4.4.4.2铸钢件

4.4.4.2.1铸钢件加工后的表面缺陷应符合表5的规定,铸钢件经机械加工后的表面缺陷若超过表5的规定,但不影响铸钢件使用寿命和使用性能时,可进行一次修补。对有蜂窝状孔洞及有裂纹的铸钢件不应修补使用。

表5铸钢件加工后的表面缺陷

缺陷部位

下支座板外圆柱以内的底面及

上支座板、球冠衬板

下支座板外圆柱以外的底面及

下支座板上表面

缺陷大小

缺陷深度

气孔、缩孔、砂眼、渣孔

缺陷个数

不大于所在部位

厚度的10%

在100×100内

不多于1个

缺陷总面积

不大于所在部位

面积的1.5%

单位为毫米

缺陷间距

4.4.4.2.2铸钢件焊补前,应将缺陷处清铲至呈现良好的金属为止,并将距坡口边缘30mm范围内及表面清理干净。焊后应修磨至符合铸件表面质量要求,且不应有未焊透、裂缝、夹渣、气孔等缺陷,焊补后的部件应进行退火或回火处理。4.5支座防腐与防尘

4.5.1支座钢件表面应根据不同的环境条件按TB/T1527采用相适应的涂装防护体系进行防护。4.5.2支座应设置可靠、有效的防尘设施。防尘设施应便于安装、更换及日常维修养护。4.6支座组装

4.6.1凡待组装的零部件在组装前,质量检验部门应按照4.3和4.4的规定对其主要性能逐件进行检测,合格后打上合格标记,外协件应有合格证书,方可进行组装。4.6.2支座组装前应清洁所有零部件。在支座滑动、转动面应用丙酮或酒精将不锈钢、镀硬铬表面和与聚四氟乙烯板相接触面清洗擦净,接触面不应有碰伤、锈蚀、划痕4.6.3下支座板凹槽、球型镀硬铬钢衬板上面凹槽在嵌放球型聚四氟乙烯板和平面聚四氟乙烯板之前,应将凹槽清洁后,均匀涂抹一薄层环氧树脂,在检查了聚四氟乙烯板储脂槽的排列方向后,嵌人凹6

GB/T17955—2009

槽,以确保聚四氟乙烯板粘贴牢固,并在聚四氟乙烯板储脂槽内注满5201-2硅脂润滑剂。注意组装时中间不应出现空气夹层。

4.6.4支座组装后外露表面应平整,上支座板与下支座板应平行,平行度应不大于底盆内直径的2%。上支座板与下支座板的中心线、焊缝均匀、应重合。单向活动支座上、下导向块应保持平不应大于5″

高度的偏差应满足表6的要求。

表6组装高度偏差

支座承载力/kN

15009000

10000~25000

27500~60000

4.6.6支座组装后应将其固定,并在运输5试验方法

5.1支座用材料

组装高度偏差/mm

过程中不应任意拆卸。

5.1.1聚四氟乙烯板的物理机械性能试验应按表1规定的方法进行。5.1.2硅脂润滑剂5201-2的物理性能试验应按HG/T2502规定的方法进行5.1.3聚四氟乙烯板与基层钢板的粘结剥离强度试验应按GB/T7760规定5.1.4镀硬铬层厚度应按GB/T4956规定5.2整体支座

5.2.1试验场地

发座的试验应在制造厂或专门的试验机构进行。5.2.2试样

5.2.2.1支座的承载力试验一般应采用实体支座进行。当受试验设备能力限制时,经业主同意可选用有代表性的小型支座进行试验,5.2.2.2支座摩擦系数、转动性能试验,当受试验设备能力限制时,可选用有代表性的小型支座进行试验。

5.2.3试验方法

5.2.3.1支座竖向承载力试验应按附录A测定。5.2.3.2支座水平承载力试验应按附录B测定。5.2.3.3支座摩擦系数试验应按附录C测定。5.2.3.4支座转动性能试验应按附录D测定。6检验规则

6.1检验分类

支座的检验区分为进广原材料检验、出广检验和型式检验。6.1.1

进厂原材料检验

加工用的原材料及外加工件进厂时,应进行的验收检验。6.1.2出厂检验

支座出厂时生产厂对每批生产支座交货前进行的检验。6.1.3型式检验

有下列情况之一时,应进行型式检验:7

GB/T17955—2009

新产品或老产品转厂生产的试制定型鉴定;正常生产后,如结构、工艺、材料有较大改变,能影响产品性能时;正常生产时,每两年定期进行一次;国家质量监督机构或,

要求时。

型式检验应由有相应资质的质量监督检测机构进行。6.2

检验项目及要求

支座用原材料的进厂检验应满足表7的要求,并附有每批进料材质证明。原材料的进厂检验

聚四氟乙烯板

不锈钢板

硅脂润滑刘

铸钢件

粘结剂

镀硬铬层

检验内容

物理机械性能、厚度、外观

机械性能、厚度、光洁度、硬度物理性能

机械性能及外观

机械性能

裂纹、蜂窝状孔洞、缺陷

聚四氟乙烯板材与钢板粘结剥离强度表面粗糙度、镀层厚度、外观

支座出厂检验应满足表8的要求。表8

平面、球面聚四氟乙烯板

不锈钢板

球面镀铬钢衬板

上支座板与下支座板

组装后高度、上支座板与下支座板防护处理、防尘设施

检验周期

每批原料(不大于200kg))一次每批钢板

每批原料(不大于150kg)一次

每批钢板

每件产品

支座出厂检验

检验内容

尺寸、公差、储脂槽、平面度、曲面轮廊度、与基层钢件凹槽组装间隙等bzxz.net

外观、缺陷

公差、平行度

按设计图纸

支座型式检验应满足表9要求。

支座原材料的检验

支座竖向承载力试验

整体支座检验

支座水平承载力试验

支座摩擦系数试验

支座转动性能试验

支座出厂检验

支座型式检验

检验内容

4.2.5、4.4.4.2

4.6.4、4.6.5

4.2.1、4.4.1

4.2.3、4.4.3

4.2.2、4.4.2

等于30个,将

组装好支座随意

抽检1个

每个支座

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。