GB/T 23303-2009

基本信息

标准号: GB/T 23303-2009

中文名称:船舶与海上技术 充气式救助艇 充气腔用胶布

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-03-09

实施日期:2009-11-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:6716190

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.50甲板设备和装置

中标分类号:船舶>>舾装设备>>U27救生设备

关联标准

采标情况:IDT ISO 15372:2000

出版信息

出版社:中国标准出版社

页数:16

标准价格:18.0 元

计划单号:20076715-T-522

出版日期:2009-11-01

相关单位信息

首发日期:2009-03-09

起草人:高学峰

起草单位:中国船舶工业综合技术经济研究院

提出单位:中国船舶工业集团公司

发布部门:中国船舶工业集团公司

主管部门:中国船舶工业集团公司

标准简介

本标准规定了满足1974年国际海上人命安全公约(SOLAS1974)及其修正案、国际救生设备(LSA)规则(IMO MSC.48(66)决议)第1章的1.2和第5章、IMOA.689(17)决议及其修正案的充气式救助艇充气腔用胶布的最低要求及试验方法。胶布由基布的单面或双面上涂覆人工合成弹性或塑性化合物制成。除了SOLAS对于充气式救助艇所用胶布的要求以外,还应满足ISO6185:1982《船舶与海上技术充气式艇 增强弹性或塑性材料艇的要求》。 GB/T 23303-2009 船舶与海上技术 充气式救助艇 充气腔用胶布 GB/T23303-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS47.020.50

中华人民共和国国家标准

GB/T23303—2009/ISO15372:2000船舶与海上技术

充气式救助艇

充气腔用胶布

Ships and marine technology--Inflatable rescue boats-Coatedfabricsforinflatablechambers(ISO15372:2000,IDT)

2009-03-09发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T23303—2009/IS015372:2000本标准等同采用国际标准ISO15372:2000《船舶与海上技术充气式救助艇E充气腔用胶布》(英

文版)。

本标准等同翻译ISO15372:2000。为便于使用,本标准做了下列编辑性修改:“本国际标准”一词改为“本标准”;按汉语习惯将一些国际标准的表述改为适用于我国标准的表述;用小数点“”代替作为小数点的返号“,”;删除国际标准的目录、前言和引言。本标准由中国船舶工业集团公司提出。本标准由全国船舶装标准化技术委员会生设备分技术委员会(SAC/TC129/SC1)归口。本标准起草单位:中国船舶工业综合技术经济研究院。本标准主要起草人:高学峰。

1范围

GB/T23303-2009/IS015372:2000船舶与海上技术

充气式救助艇

充气腔用胶布

本标准规定了满足1974年国际海上人命安全公约(SOLAS1974)及其修正案、国际生设备(LSA)规则(IMOMSC.48(66)决议)第1章的1.2和第5章、IMOA689(17)决议及其修正案的充气式救助艇充气腔用胶布的最低要求及试验方法。胶布由基布的单面或双面上涂覆人工合成弹性或塑性化合物制成。除了SOLAS对于充气式救助艇所用胶布的要求以外,还应满足ISO6185:1982《船舶与海上技术充气式艇增强弹性或塑性材料艇的要求》。2规范性引用文件

下列文件中的条款通过本标推的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T12586—2003橡胶或塑料涂覆织物耐屈挠破坏性的测定(ISO7854:1995,IDT)GB/T16422.2—1999塑料实验室光源暴露试验方法第2部分:氙弧灯(idtISO4892-2:1994)GB/T18426—2001橡胶或塑料涂覆织物低温弯曲试验(idtISO4675:1990)ISO1421:1998橡胶或塑料胶布破断点拉伸强度和延伸率的测定ISO1817:1999

硫化橡胶耐液体作用的测定

橡胶或塑料胶布滚扎特性测定第2部分:单位面积质量的测定方法、单位ISO2286-2:1998

面积漆质量的测定方法、单位面积布基质量的测定方法ISO2411:2000

ISO3011:1997

ISO4674:1977

橡胶或塑料胶布涂层黏着力的测定橡胶或塑料胶布

静态条件下抗臭氧能力的测定

橡胶或塑料胶布

ISO 4892-4:1994

ISO5470:1980

ISO5978:1990

抗剪切能力的测定

塑料实验室光源暴露试验方法第4部分:开焰碳弧灯橡胶或塑料胶布耐磨性的测定

橡胶或塑料胶布

耐粘连性的测定

1974年国际海上人命安全公约(SOLAS1974)及其1996年修正案IMOMSC.48(66)决议国际救生设备(LSA)规则IMOA.689(17)决议敦生设备试验3一般要求

3.1胶布

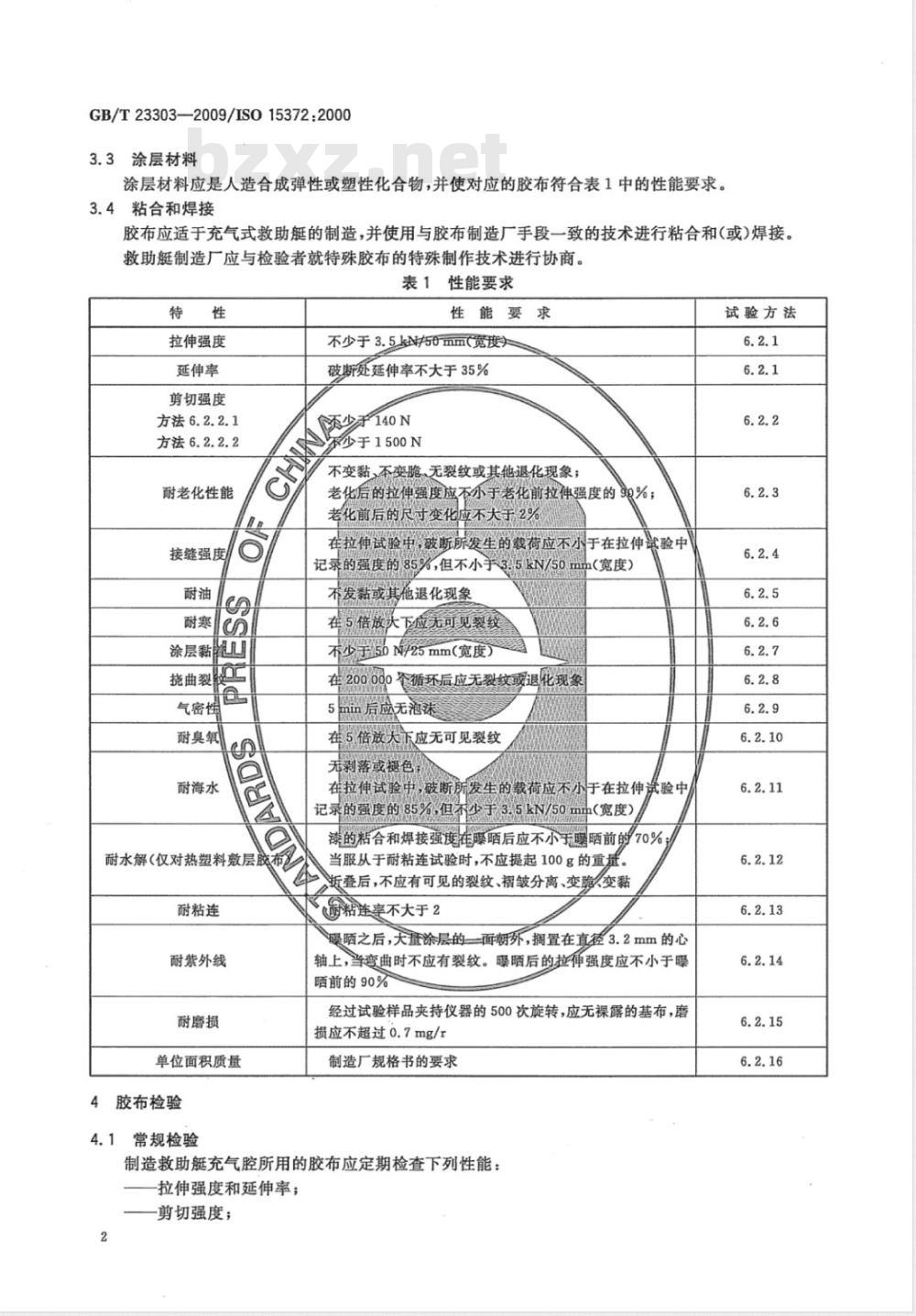

3.1.1当按照第6章所规定的试验过程进行胶布的型式检验时,救助艇充气腔结构所用的胶布应符合表1所给出的性能要求。

3.1.2胶布的型式认可试验仅针对特定的颜色或颜色范围。3.2基布

基布应具有固有的抗腐蚀性。

注:棉布不能认为具有抗腐蚀性。GB/T23303—2009/ISO15372:20003.3涂层材料

涂层材料应是人造合成弹性或塑性化合物,并使对应的胶布符合表1中的性能要求。3.4粘合和焊接

胶布应适于充气式助艇的制造,并使用与胶布制造厂手段一致的技术进行粘合和(或)焊接。救助艇制造厂应与检验者就特殊胶布的特殊制作技术进行协商。表1性能要求

拉伸强度

延伸率

剪切强度

方法6.2.2.1

方法6.2.2.2

耐老化性能

接缝强度

涂层黏

挠曲裂

气密性

耐臭氧

耐海水

耐水解(仅对热塑料敷层胶布

耐粘连

耐紫外线

耐磨损

单位面积质量

4胶布检验

常规检验

性能要求

不少于3.5kN/50mm(宽度

破断处延伸率不大于35%

还少手140N

于1500N

不变黏、不变脆、无裂纹或其他退化现象;老化后的拉伸强度应不小于老化前拉伸强度的0%;老化前后的尽寸变化应不大于2%在拉伸试验中,破断所发生的载荷应不小于在拉伸戴验中记录的强度的85%,但不小手35kN/50m(宽度)不发黏或其他退化现象

在5倍放头下应无可见裂纹

不少于50N/25mm(宽度)

在200.000个循环后应无裂纹或退化现象5min后应无泡沫

在5倍放人下应无可见裂纹

无剥落或褪色!

在拉伸试验中,破断所发生的载荷应不小于在拉伸读验中记录的强度的85%,但不少于3.5kN/50(宽度)漆的粘合和焊接强度在嗪晒后应不小于暖晒前剪70%当服从于耐粘连试验时,不应提起100g的重量。新叠后,不应有可见的裂纹、褶皱分离、变变黏耐粘连率不大于2

晒之后,天量涂层的一面朝外,搁置在直径3.2mm的心轴上,当湾曲时不应有裂纹。曝晒后的拉强度应不小于曝晒前的90%

经过试验样品夹持仪器的500次旋转,应无裸露的基布,磨损应不超过0.7mg/r

制造厂规格书的要求

制造救助艇充气腔所用的胶布应定期检查下列性能:拉伸强度和延伸率;

-剪切强度;

试验方法

耐老化性;

耐油性;

耐寒性;

涂层黏着性;

气密性;

一单位面积的质量。

4.2其他检验

表1中的其余检验项目应以较小的频率进行。4.3检验频率

检验的最小频率应由特定材料规格书的要求确定。5标志

胶布应以制造厂名和生产批量数的方式来进行标志。6认可试验

6.1试验一般条件

6.1.1标准试验环境

GB/T23303—2009/IS015372:2000试验环境温度应保持在(20土2)℃,相对湿度为(65土5)%。试验期间的温度、湿度和气压应予以记录。

6.1.2试样条件

若可行,试样在试验前应进行硫化处理,时间应不少于24h,且不超过3个月,并且试验前在标准环境中保持至少24h。

6.1.3试样

试验所需数量的试样应从胶布上远离边缘和末端的有效宽度上获取,并且方向与经线和纬线平行。6.2试验过程

6.2.1拉伸试验

6.2.1.1本试验用来确定断裂时的拉伸强度和延伸率。试验应按照ISO1421:1998规定的方法进行,该方法应使用干的试样,所用设备为定常速度横切设备(CRT)。6.2.1.2试样拉力试验的拉伸速度为(100士10)mm/min。6.2.2剪切试验

剪切试验有两种试验方法,定常速度横切方法(6.2.2.1)或破坏试验方法(6.2.2.2),由主管部门决定。6.2.2.1定常速度横切方法

6.2.2.1.1定常速度试验应按照ISO4674:1977中规定的方法A一—定常速度剪切的方法进行。6.2.2.1.2将5个试样平行于经线剪开、5个试样平行于纬线剪开。试样为ISO4674:1977中的方法A2的裤子形状:长(225土0.5)mm、宽(75土0.5)mm、沿纵向位于宽度的中间开长80mm的裂缝。6.2.2.1.3把试样对称的夹在夹具上,每个夹爪夹1个舌头,没有剪切的试样端保持自由状态。应确保每个夹紧嘴固定在夹具上,使剪切力开始的方向平行于施加剪切力的方向。6.2.2.1.4在经线方向和纬线方向上,试验以(100士10)mm/min的拉伸速度进行,直到破断点。6.2.2.1.5记录试验结果,该结果为经线方向、纬线方向各5个样品分别的算术平均值。6.2.2.2破坏试验方法

6.2.2.2.1仪器

破坏试验的仪器为认可的强度试验机,除了下列情况外,应符合ISO1421:1998的第5章要求:使用横切方法的定常速度,夹爪分离的速度应不大于(70士10)mm/min;3

GB/T23303—2009/IS015372:2000一在使用范围内任何区间的指示载荷应达到的精确值为1%以内。6.2.2.2.2试验样本

从样品上剪下6个矩形试样,每个试样的宽度为(75士0.5)mm,长度为300mm~400mm,其中3个试样的长度方向平行于经线方向,另3个试样的长度方向平行于纬线方向。在全宽和全长上分隔试样的横切纤维。每个试样沿长度的垂直方向在中间作12.5mm的剪口。6.2.2.2.3试验过程

6.2.2.2.3.1将试样准确、均匀地夹在夹具里,保证夹具间距200mm,并使试样的长度方向在拉伸方向上,并按照6.2.2.2.1操作仪器。6.2.2.2.3.2当施加载荷时,试样在向外的剪切力的作用下从距离两端各12.5mm的地方断裂,对于两层布的情况,将两层布分开。记录布被拉断时的最天剪切强度,计算个试样试验结果的平均值,测量断裂处的最大延伸率,用原始参度为20mm的百分数表达试验结果。6.2.3老化试验

老化试验包括3个各独立的试验,尺寸稳定性试验(见6元2.3.3.1折叠试验(见6.2.3.3.2)和拉伸强度试验(见6.23.3

6.2.3.1试验样本L

4个尺寸木小于10gmm的矩形试样。6.2.3.1.1尺寸稳定性赋验和折叠试验中,从样品上剪下6.2.3.1.2拉伸强度诚验中,按照6.2.1的强度试验要求共剪下12个试样,某中引个干条件下的经线方向试样、3个湿件下的经线方向试样,3个于条件下的纬线方向试样、3个湿条件下的纬线方向S

试样。

6.2.3.2试样老

6.2.3.2.1将

的试样在(70士1)℃的采件下自由的悬理在烤箱中,历时7d。多一半试样悬挂在宽松的密闭容器中的水的上方,温度为(79士1),历时7d。6.2.3.2.2将剩余的

6.2.3.3试验过程

6.2.3.3. 1 尺寸稳定纯试验

在老化试验前、

可测量试样的全尺寸,记录经线方向和纬线方向尺寸变化的百分数。6.2.3.3.2折叠试验

6.2.3.3.2.1将试样取出在率温下保持15min,然后在平行和垂直边缘的两个方向上连续的折叠试样,以减少显露面积到相于愿面积的1/4。展开并沿着相同的折痕但是相反离方向再次折叠试样。用擦干的拇指和其余手指沿着折痕按压6.2.3.3.2.2每个试样折叠

6.2.3.3.2.3检查试样是否有裂纹、分层变黏和变脆。6.2.3.3.3拉伸强度试验

拉伸强度试验按照6.2.1中规定的流程进行6.2.4接缝试验

6.2.4.1接缝试验的试样宽50mm、长300mm,中间有贯穿的接缝。典型的接缝反映了胶布制造厂对被试验的接缝结构的建议。取5个试样,每个试样的试验接缝都应平行于经线和纬线。接缝的制造工艺应与用于救助艇的胶布接缝的制造工艺相同。6.2.4.2应进行6.2.1中规定的拉伸试验,以确定破断力。试验在6.2.3.2规定的在(70士1)℃温度下老化试验后的7d之后进行。

6.2.5耐油试验

6.2.5.1蝶形试样的直径至少为70mm。所需的典型仪器见图1,仪器包括基板和柱形腔,柱形腔通过蝶形螺母安装在螺栓上,将试样密封固定。应在基板上开直径约为30mm的孔以检验与液体不接触4

的布表面。在试验过程中,腔的顶部由封闭栓封闭。2

基板;

柱形腔

一试验样

一蝶形螺

螺栓;

封闭栓

GB/T23303—2009/ISO15372:2000单位为毫米

仅单面有液体的试验仪器

6.2.5.2试样条件试验前试样在认可的条件下保持至少3h,温度为(20士2℃。6.2.5.3将试桶

将仪器置于所需的

6.2.5.4接触时

图1所示的仪器中,向仪器的腔中填注试验液体,深度购20mm,并装上封闭栓。盒度(70士2)0,液体接触时间为22h绩速后,移走试验液体,放开试样。从试样的表面去除剩余液体,用过滤纸或不沉积一起,检查是否有黏着物的逊象。将试样打开,手指的软麻布纺织品吸走

擦过表面不应有污迹

复折叠试样,使表面压在

标准试验油液为ISO

6.2.6耐寒试验

81999规定的No.1油。

6.2.6.1耐寒试验按GB/T78426-2001-规定的方法进行。6.2.6.2试样保持在一30-9℃的温度下1h。6.2.7涂层黏着试验

涂层和基布之间的黏着试验按照IS02411:2000规定的方法进行。6.2.8挠曲裂纹

当试样达到外表面暴露在2%的盐水、(20士2)℃的温度中7d的条件后,按GB/T12586一2003规定的方法进行试验。弯折200000次后,在2倍的放大镜下应无裂缝及层间剥离。6.2.9气密试验

注:气密试验可选用两个方法:氢气试验(6.2.9.1)或空气-扭曲空隙度试验(6.2.9.2)。6.2.9.1氢气试验

6.2.9.1.1仪器

氢气试验仪器应包括剑桥布测试仪器或相当的仪器,与其他组件的组合见图2。5

GB/T23303—2009/ISO15372:2000氢气输人;

开关;

-来源;

规则氢气流的管形夹具;

检流计;

夹具旋钮;

板打开凸轮;

输人关闭龙头;

试验板;

废流管。

图2气密试验装置(氢气试验)

6.2.9.1.2试样准备

将直径为150mm的试样用蜡将表面和边缘密封,留出中心直径约120mm的无蜡区域。6.2.9.1.3试验步骤

6.2.9.1.3.1调整仪器达到初始平衡状态,同时使操作进入相对于时间的初始绘图曲线的直线部分。将试样在试验板中间夹紧,开启氢气流,允许其在平衡阶段的过程中连续。6.2.9.1.3.2在检流计穿过零点的时间作为实际试验的开始。允许检流计在规定阶段产生偏差而不需进一步调平,在规定阶段结束时,直接从检流计上读取渗透性。6.2.9.1.4报告

渗透性以每24h的每立方米的氢气的升数来表示,取3个试样试验结果的算术平均数。6.2.9.2空气-扭曲空隙度试验

6.2.9.2.1仪器

空气-扭曲空隙度试验的仪器包括:-2根直径20mm、长500mm的心轴

图3所示的仪器,其中件1为用于夹具的带沟槽边的基板,基板上带有空气输人和压力测量连接的方式。件2为带沟槽具有足够深度的垫夹具圈,以此来允许用水来浸没试样。试样布在夹具圈和基板之间用G型夹具密闭夹紧。可选择的夹紧方案为垫夹具圈和基板上带8个等距的凸耳,凸耳上可钻孔穿螺栓。6

带沟槽边的基板;

带沟垫夹具圈;

3——胶布试样。

6.2.9.2.2试验样本

从样品上剪下块

400mm)

6.2.9.2.3试验步

GB/T23303—2009/IS015372:2000单位为毫米

气密试验装置(空气-扭曲空隙度试验)40mm的递

表面均涂抹上滑看粉。

6.2.9.2.3.1滑经线向将试样滚绕在心轴上,抹滑石粉的一面朝向心轴。6.2.9.2.3.2

抽出心轴,然后用

将线、带或绳呈螺旋形绕在滚绕起来的试样上并暂时保持在该位置合适的夹具夹持样每端45m的位置,使得夹具之间留出350mm的距离。最好夹具是一对带有波浪形剖面的由螺程利蝶形螺母锁紧并带有中心轮轴的,开在中

下部重量的悬#

6.2.9.2.3.3

6.2.9.2.3.4

心轮轴上有一个乱,用于上附件的支撑和除缠绕,垂直悬挂试样,使得一端不能旋转在下面的夹具处,对单层或双层布上施加230N的载荷,对3层布施加360N的载荷,保持1min后,旋转可移动的夹具4圈,速度约为每圈5s。允许在相向的速度下布滚回复,用手检查速度,在和前面相同的速

6.2.9.2.3.5再

下,在相反的方向上转动4圈。

在相同的速度下布滚回复去掉载荷,从夹具上放下胶布,用手将其展平。的圆盘形试样,将胶布外围浸人到融化的蜡中,用蜡6.2.9.2.3.6从相同的样品上,剪下直径350mm千保留中心直径药为290mm

将表面和边缘蜡封,饼

注:3份凡士林油和份

6.2.9.2.3.7当蜡制备后

的混合是合适的。

的无蜡区域。

多继试样,外表面在最上面,稳固的固定手图3所示的仪器中。6.2.9.2.3.8在胶布底卡施加并保持27.5kN/m2的气压,或者其他的特定方式。6.2.9.2.3.9压力稳定后经过不少于10-min且不多于15min的时间后,用水冲胶布,使得胶布膨胀的顶部可以浸没约13mm。保持1min然后用软刷均匀的刷表面<会除粘附的气泡。6.2.9.2.3.10记录零时,然后记录接下来的-5-min时间重在水面破裂的气泡的数量。如果试样的某个单独位置上存在漏洞,则忽略该结果,在同一块样品上取2个试样重复试验并记录情况。6.2.9.2.4报告

以5min内在水面破裂的气泡数量来报告透气性。6.2.10耐臭氧试验

耐臭氧试验应按照ISO3011:1997规定的方法进行,暴露预定的胶布的一面(或两面)于空气中。3个试样在下列条件下进行试验:臭氧浓度(体积百万分比):(50士5)×10-6%;温度:(30士2)℃;

试验时间:72h;

GB/T23303—2009/ISO15372:2000心轴直径:材料厚度的5倍。

6.2.11耐海水试验

6.2.11.1将1个按照6.2.4.1制作的在中间带有接缝的300mm×300mm的试样,在下列条件的人造海水中试验:

温度:(70士1)℃;

含盐量:3.3%~3.8%;

一试验时间:4h;

深度:完全浸人。

6.2.11.2试样在暴露之后按6.2.1对接缝进行拉伸试验。6.2.12耐水解(仅对热塑性的敷层胶布)6.2.12.1在93℃条件下将胶布在封闭容器内的水的上方储存12周后,胶布试样应在80℃下干燥1h,然后在温度20℃、相对湿度65%的条件下保持24h。6.2.12.2涂层黏着试样按6.2.7制备并试验。焊接试样应按6.2.4制备并试验。粘连试验按6.2.13进行。

6.2.12.3将2个(100士2)mm的试样从保存的材料上剪下。试样按照6.2.3.3.2的方法进行折叠,并检验是否有裂纹、分层、变脆和变黏。6.2.13耐粘连

除加载时间周期应为24h外,试样的准备和试验步骤应符合ISO5978:1990的要求。6.2.14耐紫外线

耐紫外线试验可使用碳弧试验方法(6.2.14.1)或者氙弧试验方法(6.2.14.2)。性能要求与试验的特定条件下个体试样的特性有关。由于碳弧的光谱与氙弧的光谱不同,在对两种试验方法的结果说明时应给出提示。

6.2.14.1碳弧试验

6.2.14.1.1碳弧试验按ISO4892-4:1994规定的方法进行。将满足条件的试样暴露于没有\CorexD\过滤器的碳弧光源下100h。碳棒为包铜的阳光弧型,上面的一对为No.22,下面的一对为No.13,或者等价的方式。仅将预定的胶布一面暴露于试验仪器中的碳弧,并操作仪器使试样暴露于淋水,使试样在有光、无淋水条件下连续102min和有光、有淋水条件下的18min的循环。黑色平板温度应为(79士5)℃。6.2.14.1.2暴露后按6.2.1的过程进行拉伸强度试验。6.2.14.1.3暴露过的试样应进行弯曲,较厚漆层的一面朝外,绕直径3.2mm的心轴缠绕,检验是否有裂纹。

6.2.14.2氙弧试验

6.2.14.2.1氙弧试验按照GB/T16422.2—1999规定的方法进行。将试样暴露于表2中所示的条件下,在150h的暴露时间内使用可控制发光水冷氙弧仪器。仅将预定的胶布一面暴露于试验仪器中的氙弧。表2氙弧试验条件

暴露条件

自动发光(Q/B滤光器)

黑色平板温度

干球温度计温度

相对湿度

调节水温

暗周期(1h)

(38±2)℃

(38±2)℃

(95±5)%

(40±4)℃

试样前后60min

光周期(2 h)

波长340nm时0.55W/m2

(70±2)℃

(47±2)℃

(50±5)%

(45±4)℃此内容来自标准下载网

40min:无

20min:试验前面

60min:无

6.2.14.2.2暴露后按6.2.1的过程进行拉伸强度试验。GB/T23303—2009/IS015372:20006.2.14.2.3将暴露过的试样进行弯曲,较厚漆层的一面朝外,绕直径3.2mm的心轴缠绕,检验是否有裂纹。

6.2.15耐磨损

试样的准备和试验过程按ISO5470:1980规定的要求进行,使用S-35钨的碳化物摩擦轮,垂直的载荷为每轮1000g。每一个试样应经受试样夹具500转的耐磨损试验。6.2.16单位面积质量

单位面积胶布质量的测定按照ISO2286-2:1998规定的方法进行。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23303—2009/ISO15372:2000船舶与海上技术

充气式救助艇

充气腔用胶布

Ships and marine technology--Inflatable rescue boats-Coatedfabricsforinflatablechambers(ISO15372:2000,IDT)

2009-03-09发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T23303—2009/IS015372:2000本标准等同采用国际标准ISO15372:2000《船舶与海上技术充气式救助艇E充气腔用胶布》(英

文版)。

本标准等同翻译ISO15372:2000。为便于使用,本标准做了下列编辑性修改:“本国际标准”一词改为“本标准”;按汉语习惯将一些国际标准的表述改为适用于我国标准的表述;用小数点“”代替作为小数点的返号“,”;删除国际标准的目录、前言和引言。本标准由中国船舶工业集团公司提出。本标准由全国船舶装标准化技术委员会生设备分技术委员会(SAC/TC129/SC1)归口。本标准起草单位:中国船舶工业综合技术经济研究院。本标准主要起草人:高学峰。

1范围

GB/T23303-2009/IS015372:2000船舶与海上技术

充气式救助艇

充气腔用胶布

本标准规定了满足1974年国际海上人命安全公约(SOLAS1974)及其修正案、国际生设备(LSA)规则(IMOMSC.48(66)决议)第1章的1.2和第5章、IMOA689(17)决议及其修正案的充气式救助艇充气腔用胶布的最低要求及试验方法。胶布由基布的单面或双面上涂覆人工合成弹性或塑性化合物制成。除了SOLAS对于充气式救助艇所用胶布的要求以外,还应满足ISO6185:1982《船舶与海上技术充气式艇增强弹性或塑性材料艇的要求》。2规范性引用文件

下列文件中的条款通过本标推的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T12586—2003橡胶或塑料涂覆织物耐屈挠破坏性的测定(ISO7854:1995,IDT)GB/T16422.2—1999塑料实验室光源暴露试验方法第2部分:氙弧灯(idtISO4892-2:1994)GB/T18426—2001橡胶或塑料涂覆织物低温弯曲试验(idtISO4675:1990)ISO1421:1998橡胶或塑料胶布破断点拉伸强度和延伸率的测定ISO1817:1999

硫化橡胶耐液体作用的测定

橡胶或塑料胶布滚扎特性测定第2部分:单位面积质量的测定方法、单位ISO2286-2:1998

面积漆质量的测定方法、单位面积布基质量的测定方法ISO2411:2000

ISO3011:1997

ISO4674:1977

橡胶或塑料胶布涂层黏着力的测定橡胶或塑料胶布

静态条件下抗臭氧能力的测定

橡胶或塑料胶布

ISO 4892-4:1994

ISO5470:1980

ISO5978:1990

抗剪切能力的测定

塑料实验室光源暴露试验方法第4部分:开焰碳弧灯橡胶或塑料胶布耐磨性的测定

橡胶或塑料胶布

耐粘连性的测定

1974年国际海上人命安全公约(SOLAS1974)及其1996年修正案IMOMSC.48(66)决议国际救生设备(LSA)规则IMOA.689(17)决议敦生设备试验3一般要求

3.1胶布

3.1.1当按照第6章所规定的试验过程进行胶布的型式检验时,救助艇充气腔结构所用的胶布应符合表1所给出的性能要求。

3.1.2胶布的型式认可试验仅针对特定的颜色或颜色范围。3.2基布

基布应具有固有的抗腐蚀性。

注:棉布不能认为具有抗腐蚀性。GB/T23303—2009/ISO15372:20003.3涂层材料

涂层材料应是人造合成弹性或塑性化合物,并使对应的胶布符合表1中的性能要求。3.4粘合和焊接

胶布应适于充气式助艇的制造,并使用与胶布制造厂手段一致的技术进行粘合和(或)焊接。救助艇制造厂应与检验者就特殊胶布的特殊制作技术进行协商。表1性能要求

拉伸强度

延伸率

剪切强度

方法6.2.2.1

方法6.2.2.2

耐老化性能

接缝强度

涂层黏

挠曲裂

气密性

耐臭氧

耐海水

耐水解(仅对热塑料敷层胶布

耐粘连

耐紫外线

耐磨损

单位面积质量

4胶布检验

常规检验

性能要求

不少于3.5kN/50mm(宽度

破断处延伸率不大于35%

还少手140N

于1500N

不变黏、不变脆、无裂纹或其他退化现象;老化后的拉伸强度应不小于老化前拉伸强度的0%;老化前后的尽寸变化应不大于2%在拉伸试验中,破断所发生的载荷应不小于在拉伸戴验中记录的强度的85%,但不小手35kN/50m(宽度)不发黏或其他退化现象

在5倍放头下应无可见裂纹

不少于50N/25mm(宽度)

在200.000个循环后应无裂纹或退化现象5min后应无泡沫

在5倍放人下应无可见裂纹

无剥落或褪色!

在拉伸试验中,破断所发生的载荷应不小于在拉伸读验中记录的强度的85%,但不少于3.5kN/50(宽度)漆的粘合和焊接强度在嗪晒后应不小于暖晒前剪70%当服从于耐粘连试验时,不应提起100g的重量。新叠后,不应有可见的裂纹、褶皱分离、变变黏耐粘连率不大于2

晒之后,天量涂层的一面朝外,搁置在直径3.2mm的心轴上,当湾曲时不应有裂纹。曝晒后的拉强度应不小于曝晒前的90%

经过试验样品夹持仪器的500次旋转,应无裸露的基布,磨损应不超过0.7mg/r

制造厂规格书的要求

制造救助艇充气腔所用的胶布应定期检查下列性能:拉伸强度和延伸率;

-剪切强度;

试验方法

耐老化性;

耐油性;

耐寒性;

涂层黏着性;

气密性;

一单位面积的质量。

4.2其他检验

表1中的其余检验项目应以较小的频率进行。4.3检验频率

检验的最小频率应由特定材料规格书的要求确定。5标志

胶布应以制造厂名和生产批量数的方式来进行标志。6认可试验

6.1试验一般条件

6.1.1标准试验环境

GB/T23303—2009/IS015372:2000试验环境温度应保持在(20土2)℃,相对湿度为(65土5)%。试验期间的温度、湿度和气压应予以记录。

6.1.2试样条件

若可行,试样在试验前应进行硫化处理,时间应不少于24h,且不超过3个月,并且试验前在标准环境中保持至少24h。

6.1.3试样

试验所需数量的试样应从胶布上远离边缘和末端的有效宽度上获取,并且方向与经线和纬线平行。6.2试验过程

6.2.1拉伸试验

6.2.1.1本试验用来确定断裂时的拉伸强度和延伸率。试验应按照ISO1421:1998规定的方法进行,该方法应使用干的试样,所用设备为定常速度横切设备(CRT)。6.2.1.2试样拉力试验的拉伸速度为(100士10)mm/min。6.2.2剪切试验

剪切试验有两种试验方法,定常速度横切方法(6.2.2.1)或破坏试验方法(6.2.2.2),由主管部门决定。6.2.2.1定常速度横切方法

6.2.2.1.1定常速度试验应按照ISO4674:1977中规定的方法A一—定常速度剪切的方法进行。6.2.2.1.2将5个试样平行于经线剪开、5个试样平行于纬线剪开。试样为ISO4674:1977中的方法A2的裤子形状:长(225土0.5)mm、宽(75土0.5)mm、沿纵向位于宽度的中间开长80mm的裂缝。6.2.2.1.3把试样对称的夹在夹具上,每个夹爪夹1个舌头,没有剪切的试样端保持自由状态。应确保每个夹紧嘴固定在夹具上,使剪切力开始的方向平行于施加剪切力的方向。6.2.2.1.4在经线方向和纬线方向上,试验以(100士10)mm/min的拉伸速度进行,直到破断点。6.2.2.1.5记录试验结果,该结果为经线方向、纬线方向各5个样品分别的算术平均值。6.2.2.2破坏试验方法

6.2.2.2.1仪器

破坏试验的仪器为认可的强度试验机,除了下列情况外,应符合ISO1421:1998的第5章要求:使用横切方法的定常速度,夹爪分离的速度应不大于(70士10)mm/min;3

GB/T23303—2009/IS015372:2000一在使用范围内任何区间的指示载荷应达到的精确值为1%以内。6.2.2.2.2试验样本

从样品上剪下6个矩形试样,每个试样的宽度为(75士0.5)mm,长度为300mm~400mm,其中3个试样的长度方向平行于经线方向,另3个试样的长度方向平行于纬线方向。在全宽和全长上分隔试样的横切纤维。每个试样沿长度的垂直方向在中间作12.5mm的剪口。6.2.2.2.3试验过程

6.2.2.2.3.1将试样准确、均匀地夹在夹具里,保证夹具间距200mm,并使试样的长度方向在拉伸方向上,并按照6.2.2.2.1操作仪器。6.2.2.2.3.2当施加载荷时,试样在向外的剪切力的作用下从距离两端各12.5mm的地方断裂,对于两层布的情况,将两层布分开。记录布被拉断时的最天剪切强度,计算个试样试验结果的平均值,测量断裂处的最大延伸率,用原始参度为20mm的百分数表达试验结果。6.2.3老化试验

老化试验包括3个各独立的试验,尺寸稳定性试验(见6元2.3.3.1折叠试验(见6.2.3.3.2)和拉伸强度试验(见6.23.3

6.2.3.1试验样本L

4个尺寸木小于10gmm的矩形试样。6.2.3.1.1尺寸稳定性赋验和折叠试验中,从样品上剪下6.2.3.1.2拉伸强度诚验中,按照6.2.1的强度试验要求共剪下12个试样,某中引个干条件下的经线方向试样、3个湿件下的经线方向试样,3个于条件下的纬线方向试样、3个湿条件下的纬线方向S

试样。

6.2.3.2试样老

6.2.3.2.1将

的试样在(70士1)℃的采件下自由的悬理在烤箱中,历时7d。多一半试样悬挂在宽松的密闭容器中的水的上方,温度为(79士1),历时7d。6.2.3.2.2将剩余的

6.2.3.3试验过程

6.2.3.3. 1 尺寸稳定纯试验

在老化试验前、

可测量试样的全尺寸,记录经线方向和纬线方向尺寸变化的百分数。6.2.3.3.2折叠试验

6.2.3.3.2.1将试样取出在率温下保持15min,然后在平行和垂直边缘的两个方向上连续的折叠试样,以减少显露面积到相于愿面积的1/4。展开并沿着相同的折痕但是相反离方向再次折叠试样。用擦干的拇指和其余手指沿着折痕按压6.2.3.3.2.2每个试样折叠

6.2.3.3.2.3检查试样是否有裂纹、分层变黏和变脆。6.2.3.3.3拉伸强度试验

拉伸强度试验按照6.2.1中规定的流程进行6.2.4接缝试验

6.2.4.1接缝试验的试样宽50mm、长300mm,中间有贯穿的接缝。典型的接缝反映了胶布制造厂对被试验的接缝结构的建议。取5个试样,每个试样的试验接缝都应平行于经线和纬线。接缝的制造工艺应与用于救助艇的胶布接缝的制造工艺相同。6.2.4.2应进行6.2.1中规定的拉伸试验,以确定破断力。试验在6.2.3.2规定的在(70士1)℃温度下老化试验后的7d之后进行。

6.2.5耐油试验

6.2.5.1蝶形试样的直径至少为70mm。所需的典型仪器见图1,仪器包括基板和柱形腔,柱形腔通过蝶形螺母安装在螺栓上,将试样密封固定。应在基板上开直径约为30mm的孔以检验与液体不接触4

的布表面。在试验过程中,腔的顶部由封闭栓封闭。2

基板;

柱形腔

一试验样

一蝶形螺

螺栓;

封闭栓

GB/T23303—2009/ISO15372:2000单位为毫米

仅单面有液体的试验仪器

6.2.5.2试样条件试验前试样在认可的条件下保持至少3h,温度为(20士2℃。6.2.5.3将试桶

将仪器置于所需的

6.2.5.4接触时

图1所示的仪器中,向仪器的腔中填注试验液体,深度购20mm,并装上封闭栓。盒度(70士2)0,液体接触时间为22h绩速后,移走试验液体,放开试样。从试样的表面去除剩余液体,用过滤纸或不沉积一起,检查是否有黏着物的逊象。将试样打开,手指的软麻布纺织品吸走

擦过表面不应有污迹

复折叠试样,使表面压在

标准试验油液为ISO

6.2.6耐寒试验

81999规定的No.1油。

6.2.6.1耐寒试验按GB/T78426-2001-规定的方法进行。6.2.6.2试样保持在一30-9℃的温度下1h。6.2.7涂层黏着试验

涂层和基布之间的黏着试验按照IS02411:2000规定的方法进行。6.2.8挠曲裂纹

当试样达到外表面暴露在2%的盐水、(20士2)℃的温度中7d的条件后,按GB/T12586一2003规定的方法进行试验。弯折200000次后,在2倍的放大镜下应无裂缝及层间剥离。6.2.9气密试验

注:气密试验可选用两个方法:氢气试验(6.2.9.1)或空气-扭曲空隙度试验(6.2.9.2)。6.2.9.1氢气试验

6.2.9.1.1仪器

氢气试验仪器应包括剑桥布测试仪器或相当的仪器,与其他组件的组合见图2。5

GB/T23303—2009/ISO15372:2000氢气输人;

开关;

-来源;

规则氢气流的管形夹具;

检流计;

夹具旋钮;

板打开凸轮;

输人关闭龙头;

试验板;

废流管。

图2气密试验装置(氢气试验)

6.2.9.1.2试样准备

将直径为150mm的试样用蜡将表面和边缘密封,留出中心直径约120mm的无蜡区域。6.2.9.1.3试验步骤

6.2.9.1.3.1调整仪器达到初始平衡状态,同时使操作进入相对于时间的初始绘图曲线的直线部分。将试样在试验板中间夹紧,开启氢气流,允许其在平衡阶段的过程中连续。6.2.9.1.3.2在检流计穿过零点的时间作为实际试验的开始。允许检流计在规定阶段产生偏差而不需进一步调平,在规定阶段结束时,直接从检流计上读取渗透性。6.2.9.1.4报告

渗透性以每24h的每立方米的氢气的升数来表示,取3个试样试验结果的算术平均数。6.2.9.2空气-扭曲空隙度试验

6.2.9.2.1仪器

空气-扭曲空隙度试验的仪器包括:-2根直径20mm、长500mm的心轴

图3所示的仪器,其中件1为用于夹具的带沟槽边的基板,基板上带有空气输人和压力测量连接的方式。件2为带沟槽具有足够深度的垫夹具圈,以此来允许用水来浸没试样。试样布在夹具圈和基板之间用G型夹具密闭夹紧。可选择的夹紧方案为垫夹具圈和基板上带8个等距的凸耳,凸耳上可钻孔穿螺栓。6

带沟槽边的基板;

带沟垫夹具圈;

3——胶布试样。

6.2.9.2.2试验样本

从样品上剪下块

400mm)

6.2.9.2.3试验步

GB/T23303—2009/IS015372:2000单位为毫米

气密试验装置(空气-扭曲空隙度试验)40mm的递

表面均涂抹上滑看粉。

6.2.9.2.3.1滑经线向将试样滚绕在心轴上,抹滑石粉的一面朝向心轴。6.2.9.2.3.2

抽出心轴,然后用

将线、带或绳呈螺旋形绕在滚绕起来的试样上并暂时保持在该位置合适的夹具夹持样每端45m的位置,使得夹具之间留出350mm的距离。最好夹具是一对带有波浪形剖面的由螺程利蝶形螺母锁紧并带有中心轮轴的,开在中

下部重量的悬#

6.2.9.2.3.3

6.2.9.2.3.4

心轮轴上有一个乱,用于上附件的支撑和除缠绕,垂直悬挂试样,使得一端不能旋转在下面的夹具处,对单层或双层布上施加230N的载荷,对3层布施加360N的载荷,保持1min后,旋转可移动的夹具4圈,速度约为每圈5s。允许在相向的速度下布滚回复,用手检查速度,在和前面相同的速

6.2.9.2.3.5再

下,在相反的方向上转动4圈。

在相同的速度下布滚回复去掉载荷,从夹具上放下胶布,用手将其展平。的圆盘形试样,将胶布外围浸人到融化的蜡中,用蜡6.2.9.2.3.6从相同的样品上,剪下直径350mm千保留中心直径药为290mm

将表面和边缘蜡封,饼

注:3份凡士林油和份

6.2.9.2.3.7当蜡制备后

的混合是合适的。

的无蜡区域。

多继试样,外表面在最上面,稳固的固定手图3所示的仪器中。6.2.9.2.3.8在胶布底卡施加并保持27.5kN/m2的气压,或者其他的特定方式。6.2.9.2.3.9压力稳定后经过不少于10-min且不多于15min的时间后,用水冲胶布,使得胶布膨胀的顶部可以浸没约13mm。保持1min然后用软刷均匀的刷表面<会除粘附的气泡。6.2.9.2.3.10记录零时,然后记录接下来的-5-min时间重在水面破裂的气泡的数量。如果试样的某个单独位置上存在漏洞,则忽略该结果,在同一块样品上取2个试样重复试验并记录情况。6.2.9.2.4报告

以5min内在水面破裂的气泡数量来报告透气性。6.2.10耐臭氧试验

耐臭氧试验应按照ISO3011:1997规定的方法进行,暴露预定的胶布的一面(或两面)于空气中。3个试样在下列条件下进行试验:臭氧浓度(体积百万分比):(50士5)×10-6%;温度:(30士2)℃;

试验时间:72h;

GB/T23303—2009/ISO15372:2000心轴直径:材料厚度的5倍。

6.2.11耐海水试验

6.2.11.1将1个按照6.2.4.1制作的在中间带有接缝的300mm×300mm的试样,在下列条件的人造海水中试验:

温度:(70士1)℃;

含盐量:3.3%~3.8%;

一试验时间:4h;

深度:完全浸人。

6.2.11.2试样在暴露之后按6.2.1对接缝进行拉伸试验。6.2.12耐水解(仅对热塑性的敷层胶布)6.2.12.1在93℃条件下将胶布在封闭容器内的水的上方储存12周后,胶布试样应在80℃下干燥1h,然后在温度20℃、相对湿度65%的条件下保持24h。6.2.12.2涂层黏着试样按6.2.7制备并试验。焊接试样应按6.2.4制备并试验。粘连试验按6.2.13进行。

6.2.12.3将2个(100士2)mm的试样从保存的材料上剪下。试样按照6.2.3.3.2的方法进行折叠,并检验是否有裂纹、分层、变脆和变黏。6.2.13耐粘连

除加载时间周期应为24h外,试样的准备和试验步骤应符合ISO5978:1990的要求。6.2.14耐紫外线

耐紫外线试验可使用碳弧试验方法(6.2.14.1)或者氙弧试验方法(6.2.14.2)。性能要求与试验的特定条件下个体试样的特性有关。由于碳弧的光谱与氙弧的光谱不同,在对两种试验方法的结果说明时应给出提示。

6.2.14.1碳弧试验

6.2.14.1.1碳弧试验按ISO4892-4:1994规定的方法进行。将满足条件的试样暴露于没有\CorexD\过滤器的碳弧光源下100h。碳棒为包铜的阳光弧型,上面的一对为No.22,下面的一对为No.13,或者等价的方式。仅将预定的胶布一面暴露于试验仪器中的碳弧,并操作仪器使试样暴露于淋水,使试样在有光、无淋水条件下连续102min和有光、有淋水条件下的18min的循环。黑色平板温度应为(79士5)℃。6.2.14.1.2暴露后按6.2.1的过程进行拉伸强度试验。6.2.14.1.3暴露过的试样应进行弯曲,较厚漆层的一面朝外,绕直径3.2mm的心轴缠绕,检验是否有裂纹。

6.2.14.2氙弧试验

6.2.14.2.1氙弧试验按照GB/T16422.2—1999规定的方法进行。将试样暴露于表2中所示的条件下,在150h的暴露时间内使用可控制发光水冷氙弧仪器。仅将预定的胶布一面暴露于试验仪器中的氙弧。表2氙弧试验条件

暴露条件

自动发光(Q/B滤光器)

黑色平板温度

干球温度计温度

相对湿度

调节水温

暗周期(1h)

(38±2)℃

(38±2)℃

(95±5)%

(40±4)℃

试样前后60min

光周期(2 h)

波长340nm时0.55W/m2

(70±2)℃

(47±2)℃

(50±5)%

(45±4)℃此内容来自标准下载网

40min:无

20min:试验前面

60min:无

6.2.14.2.2暴露后按6.2.1的过程进行拉伸强度试验。GB/T23303—2009/IS015372:20006.2.14.2.3将暴露过的试样进行弯曲,较厚漆层的一面朝外,绕直径3.2mm的心轴缠绕,检验是否有裂纹。

6.2.15耐磨损

试样的准备和试验过程按ISO5470:1980规定的要求进行,使用S-35钨的碳化物摩擦轮,垂直的载荷为每轮1000g。每一个试样应经受试样夹具500转的耐磨损试验。6.2.16单位面积质量

单位面积胶布质量的测定按照ISO2286-2:1998规定的方法进行。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。