GB/T 23892.1-2009

基本信息

标准号: GB/T 23892.1-2009

中文名称:滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第1部分:可倾瓦块止推轴承的计算

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-05-26

实施日期:2009-12-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:9607926

标准分类号

标准ICS号:机械系统和通用件>>轴承>>21.100.10滑动轴承

中标分类号:机械>>通用零部件>>J12滑动轴承

关联标准

采标情况:IDT ISO 12130-1:2001

出版信息

出版社:中国标准出版社

页数:24页

标准价格:24.0 元

出版日期:2009-12-01

相关单位信息

起草单位:全国滑动轴承标准化技术委员会(SAC/TC 236)

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中华人民共和国国家质量监督检验检疫总局

标准简介

本部分给出了推力环和轴承表面被流体润滑油膜完全分离的流体动压油润滑可倾瓦块止推轴承的设计计算方法,用于设计可靠运行的流体动压可倾瓦块止推轴承。 GB/T 23892.1-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第1部分:可倾瓦块止推轴承的计算 GB/T23892.1-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.100.10

中华人民共和国国家标准

GB/T23892.1-2009/ISO12130-1:2001滑动轴承

稳态条件下

流体动压可倾瓦块止推轴承

第1部分:可倾瓦块止推轴承的计算Plain bearings--Hydrodynamic plain tilting pad thrust bearingsunder steady-state conditions-Part 1:Calculation of tilting pad thrust bearings(ISO12130-1:2001,IDT)

2009-05-26发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

r60-006836-440649766064

2009-12-01实施

GB/T23892.1—2009/ISO12130-1:2001GB/T23892《滑动轴承稳态条件下流体动压可倾瓦块止推轴承》由以下三部分组成:-第1部分:可倾瓦块止推轴承的计算;一第2部分:可倾瓦块止推轴承的计算函数;一一第3部分:可倾瓦块止推轴承计算的许用值。本部分是GB/T23892的第1部分。本部分等同采用ISO12130-1:2001《滑动轴承稳态条件下流体动压可倾瓦块止推轴承第1部

分:可倾瓦块止推轴承的计算》。本部分等同翻译ISO12130-1:2001。本部分对国际标的一些技术性错误进行了修改,修改内容如下:“范围”中的“轴向支撑”改为“中心支撑”;-5.6.4中,Q\≥Q”改为“Q'≥Q:”;—A.2中,ISO原文中“T,0.5×0.467(1=0.5)×0.250.92×0.25

5=13.1K”错误,改为“△T,=

0.92-0.25

0. 5×0. 467+(1=0. 5) ×0. 25×7. 0=13. 1 K\。为便于使用,本部分做了下列编辑性修改:“本国际标准”一词改为“本部分”;一用小数点“.”代替作为小数点的逗号“,”;删除国际标准的前言。

本部分的附录A是规范性附录。

本部分由中国机械工业联合会提出。本部分由全国滑动轴承标准化技术委员会(SAC/TC236)归口。本部分负责起草单位:中机生产力促进中心。本部分参加起草单位:西安交通大学、浙江省诸暨申发轴瓦有限公司、浙江申科滑动轴承有限公司、浙江东方滑动轴承有限公司、浙江长盛滑动轴承有限公司、浙江双飞无油轴承有限公司。本部分由全国滑动轴承标准化技术委员会秘书处负责解释。本部分为首次发布。

1范围

GB/T23892.1—2009/ISO12130-1:2001滑动轴承稳态条件下

流体动压可倾瓦块止推轴承

第1部分:可倾瓦块止推轴承的计算GB/T23892的本部分给出了推力环和轴承表面被流体润滑油膜完全分离的流体动压油润滑可倾瓦块止推轴承的设计计算方法,用于设计可靠运行的流体动压可倾瓦块止推轴承。GB/T23892的本部分适用于瓦块宽长比B/L范围在0.5~2之间,在运行时,自动形成一楔形的润滑间隙的可倾瓦块止推轴承。当给定相应的雷诺微分方程的数值解时,GB/T23892的本部分介绍的计算方法也可用于其他形状的油楔,抛物线形的润滑间隙,以及其他形状的瓦块,例如圆形的瓦块。GB/T23892.2一2009只给出了普通楔形油模的特性值,所以这些值不适用于中心支撑的可倾瓦块。本部分的计算方法可以对很多机械的止推滑动轴承进行设计和优化,例如,鼓风机、齿轮装置、泵、涡轮机、电动机、压缩机和机床中的止推滑动轴承等。它只适用稳定工况条件下,例如,在连续运转的工况下,所有转动部件的载荷和角速度都是恒定的。GB/T23892的本部分不适用于重载荷下的可倾瓦块止推轴承。2规范性引用文件

下列文件中的条款通过GB/T23892的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T3141-1994工业液体润滑剂ISO黏度分类(eqvISO3448:1992)GB/T23892.2一2009滑动轴承稳态条件下流体动压可倾瓦块止推轴承第2部分:可倾瓦块止推轴承的计算函数(ISO12130-2:2001,IDT)GB/T23892.3--2009滑动轴承稳态条件下流体动压可倾瓦块止推轴承第3部分:可倾瓦块止推轴承计算的许用值(ISO12130-3:2001,IDT)3基本原理、假设和前提条件

雷诺微分方程的数值解的计算总是假设滑动面为有限宽,并且考虑压力产生的实际边界条件,见式(1):

()+最(n)-6×7×U×

参考文献[1]是雷诺微分方程的公式推导,文献[2]是雷诺微分方程的数值求解。.(1)

式(1)求解时,用到了以下的理想化的假设和前提,这些假设的可靠性已经在试验和工程实际中得到了充分的验证(见文献[3]):a)润滑油属于牛顿流体;

b)润滑油的流动为层流;

润滑油完全粘附在滑动表面上;GB/T23892.1—2009/ISO12130-1:2001d)

润滑油是不可压缩的;

润滑间隙充满润滑油;

润滑油的惯性力、重力和磁力的影响可以忽略;构成润滑间隙的部件是刚性的或者其变形可以忽略,其表面是完全平滑的;润滑油膜的厚度在径向(轴方向)是恒定的;润滑油在润滑表面的法线方向(轴方向)上的压力变化可以忽略;滑动表面的法线方向(轴方向)没有运动;润滑油在整个润滑间隙间是等黏度的;润滑油从润滑间隙的最大处流入;润滑油供油压力同润滑油膜本身的压力相比可忽略不计;润滑表面的形状用矩形取代。

求解雷诺微分方程的边界条件为:润滑油人口处的表压为(=0,z)=0;1)

流人的润滑油完全充满润滑间隙,不影响润滑间隙中压力的产生滑动轴承侧面的润滑油表压为p(,2=0±.5B)=0;4)在压力区的末端润滑油的压力为p(工=L,0

将相似性原理运用于流体动压滑动轴承理论,形成诸如承载能力、摩擦特性和润滑油流量等类似的无量纲参数。

利用参数的相似性原理,可以减少GB/T.23892.2~-2009中雷诺微分方程必要的数值解的个数。原则上,如果其他的解能够满足GB/T23892本部分中给定的条件并且有相应的数值精度,它们也是允许的。

GB/T238923一2009中给出了计算结果是否满足滑动轴承功能的许用值,特殊措况下,经协商,许用值允许偏离GB/T23892.3—2009的规定以适用特定应用场合。符号、术语和单位

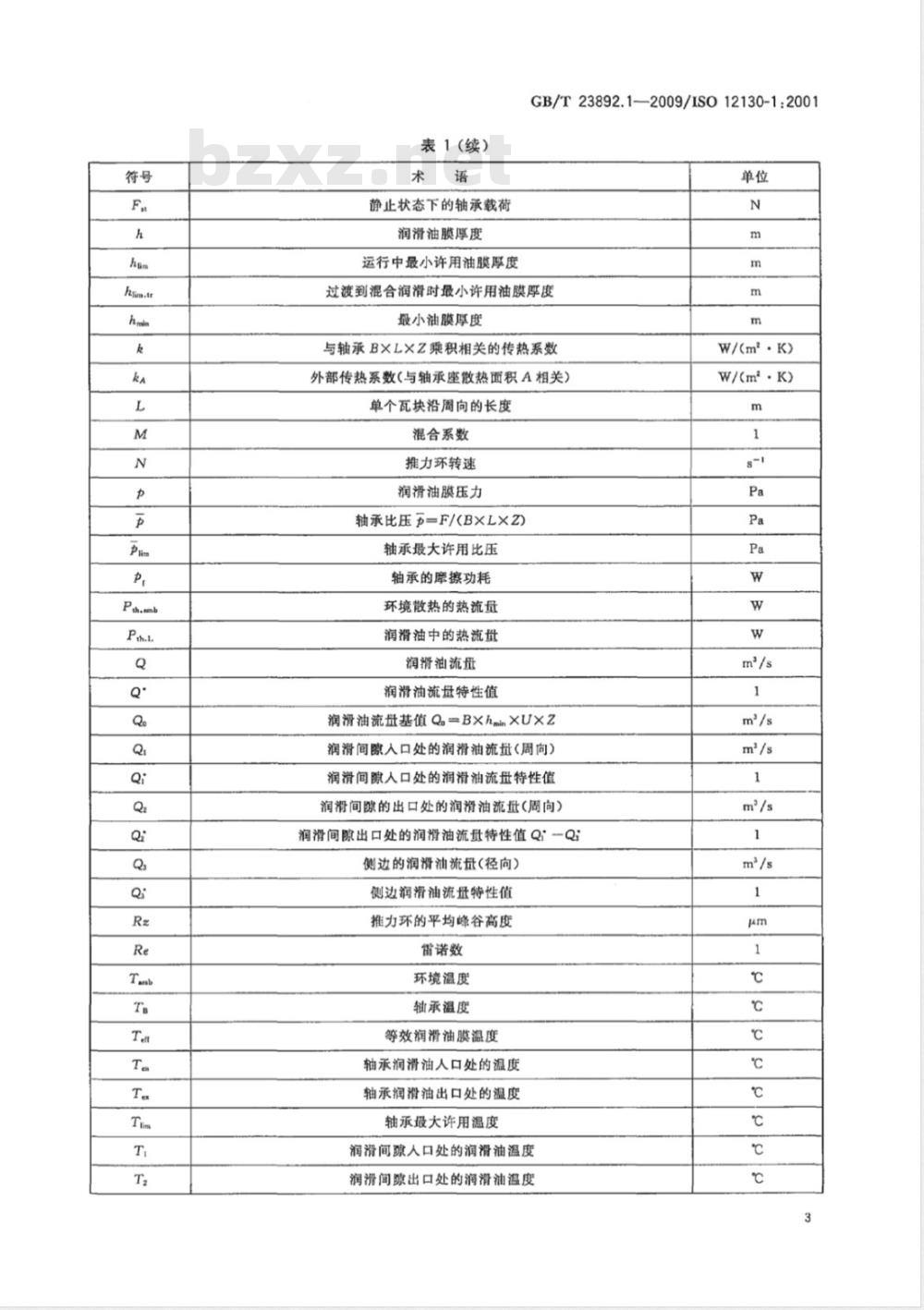

见表1和图1。

表1符号、术语和单位

支撑点沿圆周方向到运动方向上润滑间隙人口处的距离支撑点沿圆周方向到运动方向上润滑间隙入口处的相对距离轴承座散热面积

单个瓦块的宽度

润滑油比热容(p=常量)

楔形深度

平均滑动直径

可倾瓦块轴承内径

可倾瓦块轴承外径

摩擦特性值

工作转速下的轴承载荷

承载能力特性值

J/(kgK)

表1(续)

静止状态下的轴承载荷

润滑油膜厚度

运行中最小许用油膜厚度

GB/T23892.1—2009/ISO12130-1:2001单位

过渡到混合润滑时最小许用油膜厚度最小油膜厚度

与轴承BXLXZ乘积相关的传热系数外部传热系数(与轴承座散热面积A相关)单个瓦块沿周向的长度

混合系数

推力环转速

润滑油膜压力

轴承比压=F/(B×L×Z)

轴承最大许用比压

轴承的摩擦功耗

环境散热的热流量

润滑油中的热流盘

润滑油流量

润滑油流母特性值

润滑油流母基值Q=BXhmin×U×Z润滑间隙入口处的润滑油流(周向)润滑间隙人口处的润滑油流盘特性值润滑间隙的出口处的润滑油流量(周向)润滑间隙出口处的润滑油流量特性值Q:Q:侧边的润滑油流盘(径向)

侧边润滑油流盘特性值

推力环的平均峰谷高度

雷诺数

环境温度

轴承温度

等效润滑油膜温度

轴承润滑油人口处的温度

轴承润滑油出口处的温度

轴承最大许用温度

润滑间隙人口处的润滑油温度

润滑间隙出口处的润滑油温度

W/(m2·K)

W/(m*·K)

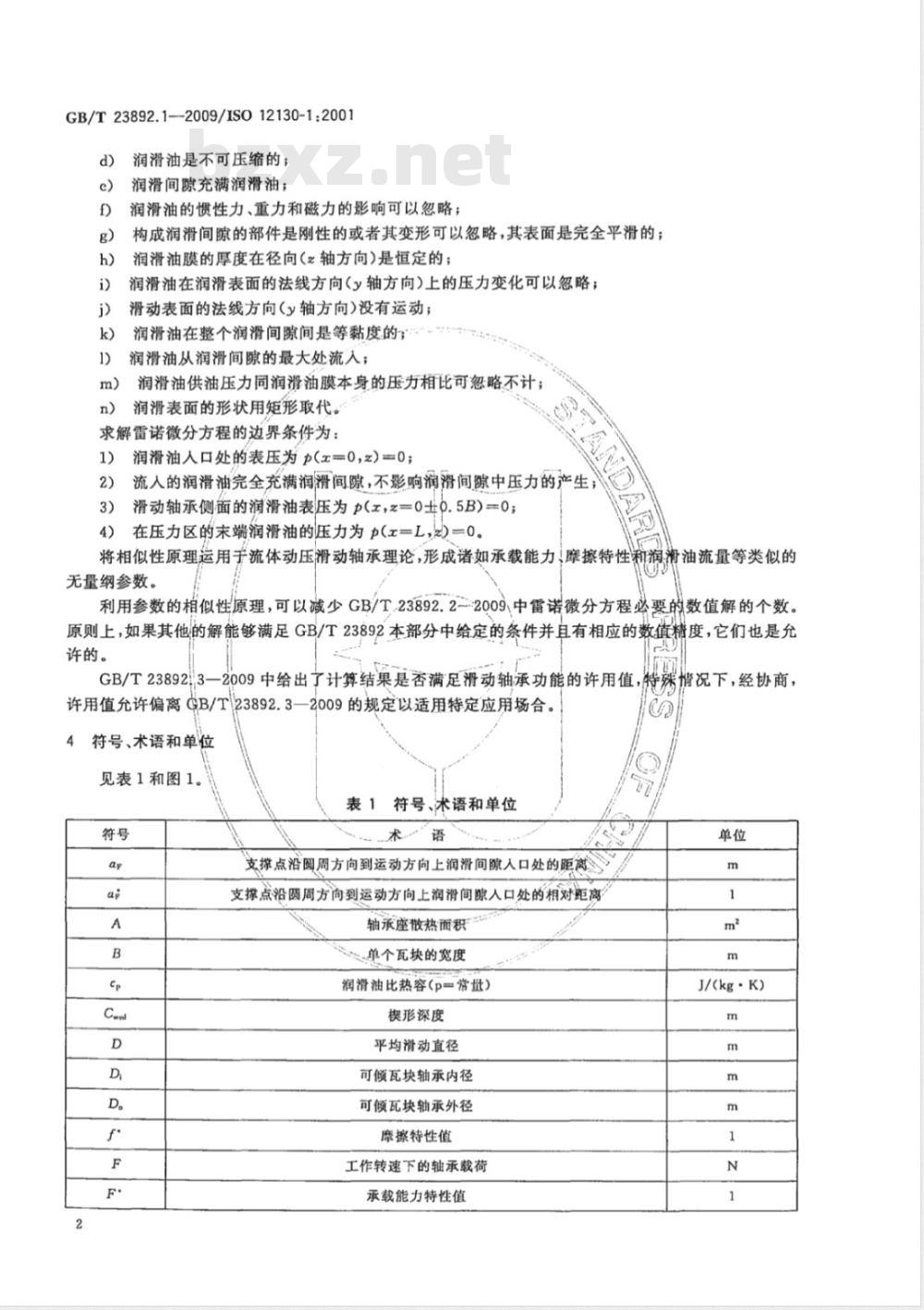

GB/T23892.1—2009/ISO12130-1:2001符号

一推力环;

可倾瓦块;

压力中心(支撑点)。

表1(续)

可倾瓦块轴承平均直径处的相对滑动速度轴承座周围空气的速度

运动方向(周向)坐标

润滑间隙厚度方向的(轴向)坐标垂直于运动方向的(径向)坐标可倾瓦块数

润滑油的动力黏度

润滑油的等效动力黏度

润滑油密度

图1可倾瓦块止推轴承示意图

5计算步骤

5.1运行载荷

5.1.1概要

GB/T23892.1-—2009/IS012130-1:2001计算是指必须和许用值相比较以保证轴承正常使用的运行参数(见图2)的数学计算。因此,各利运行工况下确定的运行参数都应符合参数许用值的要求。所有连续的运行工况都应考患。5.1.2磨损

如果相配合的可倾瓦块与推力环表面完全被润滑油隔离开的话,则可防止轴承磨损。连续工作在混合润滑工作条件下会导致系统过早失效。短时间工作在混合润滑工作条件下是不可避免的,例如滑动轴承随机器一起启动和停止运行的时候,若频繁发生则会导致轴承的损害磨损。重载荷时,应在启动和停止的低速阶段增加辅助静压装置。只要磨损发生在限定的区域和时间内,轴承无过载,磨合及对表面粗糙度及形位误差的自适应磨损是允许的。5.1.3机械载荷

机械加载极限是由轴承材料的强度确定的。只要不削弱滑动轴承的正常功能,允许有少量永久变形。

5.1.4热载荷

热载荷的极限不仅取决于轴承材料的热稳定性,还和润滑油的黏温特性和老化趋势有关。5.1.5外部影响

计算滑动轴承的正常功能通常假设已经知道所有的连续运行情况下的运行条件。然而实际中,设计阶段未知的干扰因素总会发生,并且经常无法计算。因此,在实际运行参数和允许的许用值之间应用一个适当的安全系数是有必要的。干扰因素包括以下内容:一一于扰力(失稳、振动等);一相对于理想几何形状的偏差(加工公差、装配偏差等);一一外来的固体、液体和气体杂质对润滑油的污染;一腐蚀、电腐蚀等。

更多的影响因素的内容见5.9。

由于在润滑间隙保持层流是GB/T23892本部分适用的必要条件,所以,应用雷诺数来校核本部分是否适用:

Re PXUXh对于hmin/Cwed=0.8的楔形间隙,根据文献[4],临界雷诺数的许用值为Recr=600。滑动轴承的计算从已知的轴承尺寸和运行数据开始,包括:一承载能力和润滑油膜厚度的关系;摩擦功耗;

润滑油流量;

热平衡。

上述这些因素都是相关的。可通过迭代的方法求解,送代计算的顺序见图2中的计算流程图。为优化各个参数,可改变参数,也可以改变计算顺序。5

GB/T23892.1—2009/ISO12130-1:2001计算开始

输入尺寸和工作数据:

F,F,N,D,D,,L,ar,zA,k,Tamb,T.,T润滑油数据:Pm,Ti,To.im,Tn-e,TelleD,B,hmin/Cwed,F',f',Qi,Q:,U,hmin,Re香

运行参数:plm

新温度Ty.o

TB.1~TB.o

确定冷却方式此内容来自标准下载网

重新定尺寸

循环润滑

Q'AT,AT

可变参数:Tarelrha

对流冷却?

运行参数:T,T,≤Tm

重新定尺寸

GB/T23892.1不适用

。传导冷却。

b压力供油润滑冷却。

5.2压力中心的坐标

运行参数:hmin≥h

工况参数:Re计算结果

计算结束

对流冷却?

重新定尺寸

循环润滑冷却

是否仍适合?

提供循环

润滑冷却”

图2计算流程图

重新定

在可倾瓦块中,压力中心ar的坐标同倾斜面轴线无坐标是一致的。与滑动瓦块长度有关的压力中心ai=ar/L的工坐标是相对最小润滑油膜厚度hmin/Cwed和滑动瓦块相对宽度B/L的函数。在GB/T23892.2---2009中以a=f(hmi/Cwd,B/L)表示,同时还给出了a的一个近似函数。6

GB/T23892.1—2009/IS012130-1:2001相对最小润滑油膜厚度hmin/Cwea以及承载能力、糜擦功耗和润滑油流量等的特性值是通过选择支点αF的位置来确定的,并且这些数值在不同的运行工况下是不变的。这些对计算来说是基本的,5.3承载能力

承载能力的参数是承载能力特性值F::Fxhmin

F =UxxxB×2

(3)

在GB/T23892.22009中,根据参考文献[5],以函数F=f(hmin/Cwed,B/L)表示,同时还给出了F'的一个近似函数。

5.4摩擦功耗

在流体动压润滑止推轴承中的摩擦损耗是由摩擦特性值f'确定的,的定义如式(4):hmit

f = P××n×B×L×z

摩擦功耗的计算如式(5):

U×ne×B×L×Z

·(5)

在GB/T23892.2—2009中,根据参考文献[5],以函数f=f(hmin/Cwel,B/L)表示,同时还给出f'的一个近似函数。

5.5润滑油流量

供给至轴承中的润滑油形成一层连续润滑油膜,将滑动表面隔离。同时,润滑油还负有带走在轴承中产生的摩擦热的任务。

随着推力环的转动,润滑油被带向润滑间隙收敛的方向,产生越来越大的压力。因此,迫使部分润滑油从各个瓦块的侧面流出来。这里假设从侧面流出的润滑油近似相等,见图3。e/22,(万+7:)/2

可倾瓦块。

(+)

z/z,72

图3单个瓦块的润滑油平衡和热量平衡示意图在图3中:

Q=Q2+Q3

其中:

Q=Q×Q

Q2=Q-Q3

Q。=B×hlim×U×Z

(6)

(9)

(10)

GB/T23892.1-—2009/IS012130-1:2001无量纲参数Q;=Q/Q。和Q:=Q3/Q。可以从GB/T23892.2--2009中得到。它们是几何尺寸(B/L)和相对润滑油膜厚度的hmin/Cwed的函数。GB/T23892.22009中还给出了Q;和Q:的近似函数。

这里假设从瓦块侧边泄出的润滑油流量Q3的温度为(T,十T2)/2,从瓦块末端泄出的润滑油流量Q2的温度为T2。

5.6热平衡

5.6.1概述

滑动轴承的温度状况是从热平衡计算得到的。热流量Ph.产生于轴承的摩擦功耗Pl,这些热量通过轴承座散发到环境中,以及通过轴承中润滑油的散热带走。在实际应用中,两种散热方式的其中一种占主导地位。通常是通过忽略另外一种散热方式来获得额外的安全系数。即假设:a)在无压力润滑轴承(自润滑、自然冷却)中,热量主要以对流的方式耗散到大气环境中:Pr=Pth.amb

b)在压力润滑轴承(循环润滑)中热量主要通过润滑油(再冷却)散去:P,=Pth,l

5.6.2对流散热

5.6.1a)中,热量通过对流的方式耗散,即先通过热传导和轴承座内润滑油的循环,然后通过轴承座的表面以辐射和对流的方式传递到环境中。根据参考文献[6],这个热量耗散的复杂过程可以概括如下:

Pth.amb=kAXA×(TB-Tamb)

其中:

kA=15W/(m2.K)~20W/(m2.K)

或者用速度Wmb>1.2m/s的空气对轴承座进行通风,这时:kA=7+12/Wamb

其中,wam的单位为m/s,ka的单位为W/(m2·K)。(11)

·(12)

注:参数既表征轴承座内的热传导,又用来表示轴承座向大气环境中的对流和辐射。通过轴散发的由摩擦产生的热量,在大多情况下很小,可忽略不计。利用式(13):

通过使式(5)中的P,和式(11)中的Phm相等,得到轴承的等效温度:×UX+Tamb

Tellf'X

kxhmin

在这种情况下,轴承的温度为:T = Ter

如果轴承座的散热面积A未知,可用式(16)和式(17)做近似计算:对于圆柱形轴承座

A=2××D+元DBm

对于机械结构中的轴承

A=(15~20)×B×L×z

其中:

Bh—轴承座的轴向宽度,单位为米(m);8

(13)

(14)

(15)

(16)

·(17)

DH-轴承座的外径,单位为米(m)。5.6.3通过润滑油的循环散热

5.6.1b)中,在循环润滑的情况下,润滑油带走的热量为:GB/T23892.1—2009/ISO12130-1:2001Phl=eXCXQT-T.)

对矿物润滑油来说,热容量为:pXc,=1.8×10°J/(m2.K)

5.6.4润滑槽中的混合过程

(18)

因为可倾瓦块止推轴承由若干个独立的可倾瓦块组成,所以我们不仅要考虑单个可倾瓦块的润滑油流量,还应该考虑整个轴承的润滑油流量以及各瓦块润滑油流量之间的相互影响。润滑油从瓦块末端泄出的流量Q(见图3)和由下一个瓦块之间的间隙中新供给进来的润滑油混合在一起,即在润滑间隙入口处的润滑油温度T比新供给的润滑油温度T。高出了个温度△T,(见图4)。温度

润游间欧长度

图4润滑油膜的温度分布示意图

当确定温度差时:

AT, =T, -Ten

由于纯理论上考虑润滑油混合问题不能得出满意的结果,应引人一个经验系数。根据参考文献[7及已知的经验,引人混合系数M如下:.(19)

AT, - M×Q+- M)×Q×AT. MXQ +Qi- M)×Q:×AT.. 2 Q2

Q≥Q3和Q≥Q:分别成立。

通过极限数值来解释混合系数。若混合系数M=0,则意味着两块可倾瓦块之间的间隙不存在润滑油混合的情况。即,从一个润滑间隙泄出的润滑油流量Q2完全地进人下一个润滑间隙。在这种假设情况下,由于绝大部分新供给的润滑油将会从两块瓦润滑间隙的径向方向流出,而没有影响到运行参数,所以,一个很大的润滑油流量Q将无效。若混合系数M=1,则意味着润滑油在可倾瓦块的润滑间隙之间完全混合。一般取M=0.4~0.6作为经验数值。它是和设计有关的一个函数,不能确定的给出。

供给止推轴承的润滑油总量可以由给定的温升来确定:AT-Tex-Ten

=Q'×Q

c,××T

从而可以得出轴承的相对润滑油流量:Q:

×B×L×z×c,×p×AT

(21)

(22)

·(23)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23892.1-2009/ISO12130-1:2001滑动轴承

稳态条件下

流体动压可倾瓦块止推轴承

第1部分:可倾瓦块止推轴承的计算Plain bearings--Hydrodynamic plain tilting pad thrust bearingsunder steady-state conditions-Part 1:Calculation of tilting pad thrust bearings(ISO12130-1:2001,IDT)

2009-05-26发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

r60-006836-440649766064

2009-12-01实施

GB/T23892.1—2009/ISO12130-1:2001GB/T23892《滑动轴承稳态条件下流体动压可倾瓦块止推轴承》由以下三部分组成:-第1部分:可倾瓦块止推轴承的计算;一第2部分:可倾瓦块止推轴承的计算函数;一一第3部分:可倾瓦块止推轴承计算的许用值。本部分是GB/T23892的第1部分。本部分等同采用ISO12130-1:2001《滑动轴承稳态条件下流体动压可倾瓦块止推轴承第1部

分:可倾瓦块止推轴承的计算》。本部分等同翻译ISO12130-1:2001。本部分对国际标的一些技术性错误进行了修改,修改内容如下:“范围”中的“轴向支撑”改为“中心支撑”;-5.6.4中,Q\≥Q”改为“Q'≥Q:”;—A.2中,ISO原文中“T,0.5×0.467(1=0.5)×0.250.92×0.25

5=13.1K”错误,改为“△T,=

0.92-0.25

0. 5×0. 467+(1=0. 5) ×0. 25×7. 0=13. 1 K\。为便于使用,本部分做了下列编辑性修改:“本国际标准”一词改为“本部分”;一用小数点“.”代替作为小数点的逗号“,”;删除国际标准的前言。

本部分的附录A是规范性附录。

本部分由中国机械工业联合会提出。本部分由全国滑动轴承标准化技术委员会(SAC/TC236)归口。本部分负责起草单位:中机生产力促进中心。本部分参加起草单位:西安交通大学、浙江省诸暨申发轴瓦有限公司、浙江申科滑动轴承有限公司、浙江东方滑动轴承有限公司、浙江长盛滑动轴承有限公司、浙江双飞无油轴承有限公司。本部分由全国滑动轴承标准化技术委员会秘书处负责解释。本部分为首次发布。

1范围

GB/T23892.1—2009/ISO12130-1:2001滑动轴承稳态条件下

流体动压可倾瓦块止推轴承

第1部分:可倾瓦块止推轴承的计算GB/T23892的本部分给出了推力环和轴承表面被流体润滑油膜完全分离的流体动压油润滑可倾瓦块止推轴承的设计计算方法,用于设计可靠运行的流体动压可倾瓦块止推轴承。GB/T23892的本部分适用于瓦块宽长比B/L范围在0.5~2之间,在运行时,自动形成一楔形的润滑间隙的可倾瓦块止推轴承。当给定相应的雷诺微分方程的数值解时,GB/T23892的本部分介绍的计算方法也可用于其他形状的油楔,抛物线形的润滑间隙,以及其他形状的瓦块,例如圆形的瓦块。GB/T23892.2一2009只给出了普通楔形油模的特性值,所以这些值不适用于中心支撑的可倾瓦块。本部分的计算方法可以对很多机械的止推滑动轴承进行设计和优化,例如,鼓风机、齿轮装置、泵、涡轮机、电动机、压缩机和机床中的止推滑动轴承等。它只适用稳定工况条件下,例如,在连续运转的工况下,所有转动部件的载荷和角速度都是恒定的。GB/T23892的本部分不适用于重载荷下的可倾瓦块止推轴承。2规范性引用文件

下列文件中的条款通过GB/T23892的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T3141-1994工业液体润滑剂ISO黏度分类(eqvISO3448:1992)GB/T23892.2一2009滑动轴承稳态条件下流体动压可倾瓦块止推轴承第2部分:可倾瓦块止推轴承的计算函数(ISO12130-2:2001,IDT)GB/T23892.3--2009滑动轴承稳态条件下流体动压可倾瓦块止推轴承第3部分:可倾瓦块止推轴承计算的许用值(ISO12130-3:2001,IDT)3基本原理、假设和前提条件

雷诺微分方程的数值解的计算总是假设滑动面为有限宽,并且考虑压力产生的实际边界条件,见式(1):

()+最(n)-6×7×U×

参考文献[1]是雷诺微分方程的公式推导,文献[2]是雷诺微分方程的数值求解。.(1)

式(1)求解时,用到了以下的理想化的假设和前提,这些假设的可靠性已经在试验和工程实际中得到了充分的验证(见文献[3]):a)润滑油属于牛顿流体;

b)润滑油的流动为层流;

润滑油完全粘附在滑动表面上;GB/T23892.1—2009/ISO12130-1:2001d)

润滑油是不可压缩的;

润滑间隙充满润滑油;

润滑油的惯性力、重力和磁力的影响可以忽略;构成润滑间隙的部件是刚性的或者其变形可以忽略,其表面是完全平滑的;润滑油膜的厚度在径向(轴方向)是恒定的;润滑油在润滑表面的法线方向(轴方向)上的压力变化可以忽略;滑动表面的法线方向(轴方向)没有运动;润滑油在整个润滑间隙间是等黏度的;润滑油从润滑间隙的最大处流入;润滑油供油压力同润滑油膜本身的压力相比可忽略不计;润滑表面的形状用矩形取代。

求解雷诺微分方程的边界条件为:润滑油人口处的表压为(=0,z)=0;1)

流人的润滑油完全充满润滑间隙,不影响润滑间隙中压力的产生滑动轴承侧面的润滑油表压为p(,2=0±.5B)=0;4)在压力区的末端润滑油的压力为p(工=L,0

将相似性原理运用于流体动压滑动轴承理论,形成诸如承载能力、摩擦特性和润滑油流量等类似的无量纲参数。

利用参数的相似性原理,可以减少GB/T.23892.2~-2009中雷诺微分方程必要的数值解的个数。原则上,如果其他的解能够满足GB/T23892本部分中给定的条件并且有相应的数值精度,它们也是允许的。

GB/T238923一2009中给出了计算结果是否满足滑动轴承功能的许用值,特殊措况下,经协商,许用值允许偏离GB/T23892.3—2009的规定以适用特定应用场合。符号、术语和单位

见表1和图1。

表1符号、术语和单位

支撑点沿圆周方向到运动方向上润滑间隙人口处的距离支撑点沿圆周方向到运动方向上润滑间隙入口处的相对距离轴承座散热面积

单个瓦块的宽度

润滑油比热容(p=常量)

楔形深度

平均滑动直径

可倾瓦块轴承内径

可倾瓦块轴承外径

摩擦特性值

工作转速下的轴承载荷

承载能力特性值

J/(kgK)

表1(续)

静止状态下的轴承载荷

润滑油膜厚度

运行中最小许用油膜厚度

GB/T23892.1—2009/ISO12130-1:2001单位

过渡到混合润滑时最小许用油膜厚度最小油膜厚度

与轴承BXLXZ乘积相关的传热系数外部传热系数(与轴承座散热面积A相关)单个瓦块沿周向的长度

混合系数

推力环转速

润滑油膜压力

轴承比压=F/(B×L×Z)

轴承最大许用比压

轴承的摩擦功耗

环境散热的热流量

润滑油中的热流盘

润滑油流量

润滑油流母特性值

润滑油流母基值Q=BXhmin×U×Z润滑间隙入口处的润滑油流(周向)润滑间隙人口处的润滑油流盘特性值润滑间隙的出口处的润滑油流量(周向)润滑间隙出口处的润滑油流量特性值Q:Q:侧边的润滑油流盘(径向)

侧边润滑油流盘特性值

推力环的平均峰谷高度

雷诺数

环境温度

轴承温度

等效润滑油膜温度

轴承润滑油人口处的温度

轴承润滑油出口处的温度

轴承最大许用温度

润滑间隙人口处的润滑油温度

润滑间隙出口处的润滑油温度

W/(m2·K)

W/(m*·K)

GB/T23892.1—2009/ISO12130-1:2001符号

一推力环;

可倾瓦块;

压力中心(支撑点)。

表1(续)

可倾瓦块轴承平均直径处的相对滑动速度轴承座周围空气的速度

运动方向(周向)坐标

润滑间隙厚度方向的(轴向)坐标垂直于运动方向的(径向)坐标可倾瓦块数

润滑油的动力黏度

润滑油的等效动力黏度

润滑油密度

图1可倾瓦块止推轴承示意图

5计算步骤

5.1运行载荷

5.1.1概要

GB/T23892.1-—2009/IS012130-1:2001计算是指必须和许用值相比较以保证轴承正常使用的运行参数(见图2)的数学计算。因此,各利运行工况下确定的运行参数都应符合参数许用值的要求。所有连续的运行工况都应考患。5.1.2磨损

如果相配合的可倾瓦块与推力环表面完全被润滑油隔离开的话,则可防止轴承磨损。连续工作在混合润滑工作条件下会导致系统过早失效。短时间工作在混合润滑工作条件下是不可避免的,例如滑动轴承随机器一起启动和停止运行的时候,若频繁发生则会导致轴承的损害磨损。重载荷时,应在启动和停止的低速阶段增加辅助静压装置。只要磨损发生在限定的区域和时间内,轴承无过载,磨合及对表面粗糙度及形位误差的自适应磨损是允许的。5.1.3机械载荷

机械加载极限是由轴承材料的强度确定的。只要不削弱滑动轴承的正常功能,允许有少量永久变形。

5.1.4热载荷

热载荷的极限不仅取决于轴承材料的热稳定性,还和润滑油的黏温特性和老化趋势有关。5.1.5外部影响

计算滑动轴承的正常功能通常假设已经知道所有的连续运行情况下的运行条件。然而实际中,设计阶段未知的干扰因素总会发生,并且经常无法计算。因此,在实际运行参数和允许的许用值之间应用一个适当的安全系数是有必要的。干扰因素包括以下内容:一一于扰力(失稳、振动等);一相对于理想几何形状的偏差(加工公差、装配偏差等);一一外来的固体、液体和气体杂质对润滑油的污染;一腐蚀、电腐蚀等。

更多的影响因素的内容见5.9。

由于在润滑间隙保持层流是GB/T23892本部分适用的必要条件,所以,应用雷诺数来校核本部分是否适用:

Re PXUXh

润滑油流量;

热平衡。

上述这些因素都是相关的。可通过迭代的方法求解,送代计算的顺序见图2中的计算流程图。为优化各个参数,可改变参数,也可以改变计算顺序。5

GB/T23892.1—2009/ISO12130-1:2001计算开始

输入尺寸和工作数据:

F,F,N,D,D,,L,ar,zA,k,Tamb,T.,T润滑油数据:Pm,Ti,To.im,Tn-e,TelleD,B,hmin/Cwed,F',f',Qi,Q:,U,hmin,Re香

运行参数:plm

新温度Ty.o

TB.1~TB.o

确定冷却方式此内容来自标准下载网

重新定尺寸

循环润滑

Q'AT,AT

可变参数:Tarelrha

对流冷却?

运行参数:T,T,≤Tm

重新定尺寸

GB/T23892.1不适用

。传导冷却。

b压力供油润滑冷却。

5.2压力中心的坐标

运行参数:hmin≥h

工况参数:Re

计算结束

对流冷却?

重新定尺寸

循环润滑冷却

是否仍适合?

提供循环

润滑冷却”

图2计算流程图

重新定

在可倾瓦块中,压力中心ar的坐标同倾斜面轴线无坐标是一致的。与滑动瓦块长度有关的压力中心ai=ar/L的工坐标是相对最小润滑油膜厚度hmin/Cwed和滑动瓦块相对宽度B/L的函数。在GB/T23892.2---2009中以a=f(hmi/Cwd,B/L)表示,同时还给出了a的一个近似函数。6

GB/T23892.1—2009/IS012130-1:2001相对最小润滑油膜厚度hmin/Cwea以及承载能力、糜擦功耗和润滑油流量等的特性值是通过选择支点αF的位置来确定的,并且这些数值在不同的运行工况下是不变的。这些对计算来说是基本的,5.3承载能力

承载能力的参数是承载能力特性值F::Fxhmin

F =UxxxB×2

(3)

在GB/T23892.22009中,根据参考文献[5],以函数F=f(hmin/Cwed,B/L)表示,同时还给出了F'的一个近似函数。

5.4摩擦功耗

在流体动压润滑止推轴承中的摩擦损耗是由摩擦特性值f'确定的,的定义如式(4):hmit

f = P××n×B×L×z

摩擦功耗的计算如式(5):

U×ne×B×L×Z

·(5)

在GB/T23892.2—2009中,根据参考文献[5],以函数f=f(hmin/Cwel,B/L)表示,同时还给出f'的一个近似函数。

5.5润滑油流量

供给至轴承中的润滑油形成一层连续润滑油膜,将滑动表面隔离。同时,润滑油还负有带走在轴承中产生的摩擦热的任务。

随着推力环的转动,润滑油被带向润滑间隙收敛的方向,产生越来越大的压力。因此,迫使部分润滑油从各个瓦块的侧面流出来。这里假设从侧面流出的润滑油近似相等,见图3。e/22,(万+7:)/2

可倾瓦块。

(+)

z/z,72

图3单个瓦块的润滑油平衡和热量平衡示意图在图3中:

Q=Q2+Q3

其中:

Q=Q×Q

Q2=Q-Q3

Q。=B×hlim×U×Z

(6)

(9)

(10)

GB/T23892.1-—2009/IS012130-1:2001无量纲参数Q;=Q/Q。和Q:=Q3/Q。可以从GB/T23892.2--2009中得到。它们是几何尺寸(B/L)和相对润滑油膜厚度的hmin/Cwed的函数。GB/T23892.22009中还给出了Q;和Q:的近似函数。

这里假设从瓦块侧边泄出的润滑油流量Q3的温度为(T,十T2)/2,从瓦块末端泄出的润滑油流量Q2的温度为T2。

5.6热平衡

5.6.1概述

滑动轴承的温度状况是从热平衡计算得到的。热流量Ph.产生于轴承的摩擦功耗Pl,这些热量通过轴承座散发到环境中,以及通过轴承中润滑油的散热带走。在实际应用中,两种散热方式的其中一种占主导地位。通常是通过忽略另外一种散热方式来获得额外的安全系数。即假设:a)在无压力润滑轴承(自润滑、自然冷却)中,热量主要以对流的方式耗散到大气环境中:Pr=Pth.amb

b)在压力润滑轴承(循环润滑)中热量主要通过润滑油(再冷却)散去:P,=Pth,l

5.6.2对流散热

5.6.1a)中,热量通过对流的方式耗散,即先通过热传导和轴承座内润滑油的循环,然后通过轴承座的表面以辐射和对流的方式传递到环境中。根据参考文献[6],这个热量耗散的复杂过程可以概括如下:

Pth.amb=kAXA×(TB-Tamb)

其中:

kA=15W/(m2.K)~20W/(m2.K)

或者用速度Wmb>1.2m/s的空气对轴承座进行通风,这时:kA=7+12/Wamb

其中,wam的单位为m/s,ka的单位为W/(m2·K)。(11)

·(12)

注:参数既表征轴承座内的热传导,又用来表示轴承座向大气环境中的对流和辐射。通过轴散发的由摩擦产生的热量,在大多情况下很小,可忽略不计。利用式(13):

通过使式(5)中的P,和式(11)中的Phm相等,得到轴承的等效温度:×UX+Tamb

Tellf'X

kxhmin

在这种情况下,轴承的温度为:T = Ter

如果轴承座的散热面积A未知,可用式(16)和式(17)做近似计算:对于圆柱形轴承座

A=2××D+元DBm

对于机械结构中的轴承

A=(15~20)×B×L×z

其中:

Bh—轴承座的轴向宽度,单位为米(m);8

(13)

(14)

(15)

(16)

·(17)

DH-轴承座的外径,单位为米(m)。5.6.3通过润滑油的循环散热

5.6.1b)中,在循环润滑的情况下,润滑油带走的热量为:GB/T23892.1—2009/ISO12130-1:2001Phl=eXCXQT-T.)

对矿物润滑油来说,热容量为:pXc,=1.8×10°J/(m2.K)

5.6.4润滑槽中的混合过程

(18)

因为可倾瓦块止推轴承由若干个独立的可倾瓦块组成,所以我们不仅要考虑单个可倾瓦块的润滑油流量,还应该考虑整个轴承的润滑油流量以及各瓦块润滑油流量之间的相互影响。润滑油从瓦块末端泄出的流量Q(见图3)和由下一个瓦块之间的间隙中新供给进来的润滑油混合在一起,即在润滑间隙入口处的润滑油温度T比新供给的润滑油温度T。高出了个温度△T,(见图4)。温度

润游间欧长度

图4润滑油膜的温度分布示意图

当确定温度差时:

AT, =T, -Ten

由于纯理论上考虑润滑油混合问题不能得出满意的结果,应引人一个经验系数。根据参考文献[7及已知的经验,引人混合系数M如下:.(19)

AT, - M×Q+- M)×Q×AT. MXQ +Qi- M)×Q:×AT.. 2 Q2

Q≥Q3和Q≥Q:分别成立。

通过极限数值来解释混合系数。若混合系数M=0,则意味着两块可倾瓦块之间的间隙不存在润滑油混合的情况。即,从一个润滑间隙泄出的润滑油流量Q2完全地进人下一个润滑间隙。在这种假设情况下,由于绝大部分新供给的润滑油将会从两块瓦润滑间隙的径向方向流出,而没有影响到运行参数,所以,一个很大的润滑油流量Q将无效。若混合系数M=1,则意味着润滑油在可倾瓦块的润滑间隙之间完全混合。一般取M=0.4~0.6作为经验数值。它是和设计有关的一个函数,不能确定的给出。

供给止推轴承的润滑油总量可以由给定的温升来确定:AT-Tex-Ten

=Q'×Q

c,××T

从而可以得出轴承的相对润滑油流量:Q:

×B×L×z×c,×p×AT

(21)

(22)

·(23)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。