GB/T 11206-2009

基本信息

标准号: GB/T 11206-2009

中文名称:橡胶老化试验 表面龟裂法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-04-24

实施日期:2009-12-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:5987317

标准分类号

标准ICS号:橡胶和塑料工业>>83.060橡胶

中标分类号:化工>>橡胶制品及其辅助材料>>G40橡胶制品综合

出版信息

出版社:中国标准出版社

页数:16

标准价格:18.0 元

计划单号:20073189-T-606

出版日期:2009-12-01

相关单位信息

首发日期:1989-03-31

起草人:谢宇芳、谢君芳、雷有金、杨育农、苏仕琼、张树东

起草单位:广州合成材料研究院有限公司、北京橡胶工业研究设计院、东莞市贝利特新材料有限公司

提出单位:中国石油和化学工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国石油和化学工业协会

标准简介

本标准规定了橡胶试样在静态应变状态下老化时表面发生龟裂的试验方法和评价方法。本标准适用于橡胶在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行的老化试验。本标准不适用于曝露在由于放电而产生高浓度臭氧的环境下的电绝缘材料或橡胶部件;也不适用于硬质橡胶。 GB/T 11206-2009 橡胶老化试验 表面龟裂法 GB/T11206-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS83.060

中华人民共和国国家标准

GB/T11206-2009

代替GB/T11206-1989

橡胶老化试验

表面龟裂法

Standard test method for rubber deterioration-Surface cracking2009-04-24发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-12-01实施

本标准修改采用ASTMD518:1999《橡胶老化表面龟裂试验方法》。GB/T11206—2009

本标准依据ASTMD518:1999《橡胶老化表面龟裂试验方法》重新起草。为方便比较,在附录A中列出了本标准章条编号与ASTMD518:1999章条编号的对照一览表。本标准代替GB/T11206一1989《硫化橡胶老化表面龟裂试验方法》。本标准与ASTMD518:1999的技术性差异及原因如下:删除ASTMD518:1999的1.2,因为在国家标准中都是使用法定计量单位;—用GB/T7762代替ASTMD1149,因为GB/T7762的主要技术内容与ASTMD1149的相同,没有技术性差异(本标准的第2章、7.2、11.3、15.5.1和20.4);增加GB/T528,因为哑铃形试样的制备应按GB/T528的规定进行(本标准的第2章、第18章);

增加矩形试样拉伸法中的2型试样,尺寸为长100mm,宽(10士0.3)mm,厚度(1.0土0.1)mm或(2.0士0.2)mm。使用本尺寸样品的优点主要在于试样属于窄形试样,横截面小,内应力小,易于拉伸得到相应的伸长率并安装在试样架上,伸长率精度高(本标准的6.1及7.1);一增加哑铃形试样拉伸试验法,因为哑铃形试样易于进行各种伸长率的拉伸变形试验,其有效工作部位受拉伸的应力分布均匀,老化后表面发生的龟裂裂纹分布也较均匀,断裂时断裂面也在有效工作部位内,易于检测和观察;哑铃形试样还可以测定试样的拉伸性能,有利于对橡胶样品作出综合全面的评价(本标准第17章20章);试样厚度由1.9mm~2.5mm更改为(2.0士0.2)mm,因为在国内橡胶试样一般按(2.0士0.2)mm进行制备样品(本标准的6.1、10.1及14.1);-增加详细的检测和评价方法,有利于检测结果的评定(本标准第21章~22章);增加资料性附录B“试样龟裂等级参考照片”,便于检测中参照评级。本标准与GB/T11206—1989相比主要变化如下:-增加了规范性引用文件ASTMD4575(见第2章);-用锥形试样拉伸试验法代替三角条形试样弯曲法(1989版的第8章;本版第13章~16章);矩形试样拉伸试验法中规定的样品尺寸由一种增加为两种(见6.1);增加了精密度和偏差章节(见第23章)。本标准的附录A、附录B均为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC35/SC2)归口。

本标准起草单位:广州合成材料研究院有限公司、北京橡胶工业研究设计院、东莞市贝利特新材料有限公司。

本标准主要起草人:谢宇芳、谢君芳、雷有金、杨育农、苏任琼、张树东。本标准所代替标准的历次版本发布情况为:GB/T11206-1989。

橡胶老化试验表面龟裂法

GB/T11206—2009

警告一一使用本标准的人员应有正规实验室工作的实践经验。本标准未指出所有可能的安全问题,使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

本标准规定了橡胶试样在静态应变状态下老化时表面发生龟裂的试验方法和评价方法。本标准适用于橡胶在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行的老化试验,本标准不适用于曝露在由于放电而产生高浓度臭氧的环境下的电绝缘材料或橡胶部件;也不适用于硬质橡胶。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T528--1998,eqVISO37:1994)

GB/T7762硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验(GB/T7762一2003,ISO1431-1:1989,MOD)

ASTMD4575橡胶老化试验方法

参考的和可选的测定试验箱内臭氧浓度的试验方法3试验方法

3.1根据橡胶或橡胶制品的实际使用状态,可以选择下列方法进行试验:a)矩形试样拉伸法;

b)矩形试样弯曲试验法;

锥形试样拉伸法;

d)哑铃形试样拉伸法。

3.2橡胶试样在静态拉伸或弯曲状态下固定在试样架后曝露于大气环境下或含臭氧介质中,经过一定时间的连续曝露后,通过观察试样的外观变化和表面龟裂情况来进行评价。3.3臭氧的浓度测定按ASTMD4575的规定进行。4试验原理和应用

4.1橡胶试样在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行老化试验时,其表面会由于受臭氧等因素的作用而产生龟裂。此裂纹的方向基本上是与试样受应力的方向互相垂直的。观察试样表面龟裂的变化,可以相对地评价橡胶的耐老化程度。4.2由于试验未确定与使用寿命的关系和重复的样品在不同的场地得出的测试结果不一定具有再现性,所以本标准不适用于作为采购技术文件。实验室的检测结果与实际使用情况之间并无明确的相关关系,本标准主要用于对两种或两种以上橡胶材料的耐老化龟裂性能进行比较。5A法—矩形试样拉伸法装置

5.1试样固定板

用矩形的试样板来固定静态拉伸的试样。1型试样的试样板宽度为140mm,长度约380mm,厚度GB/T11206—2009

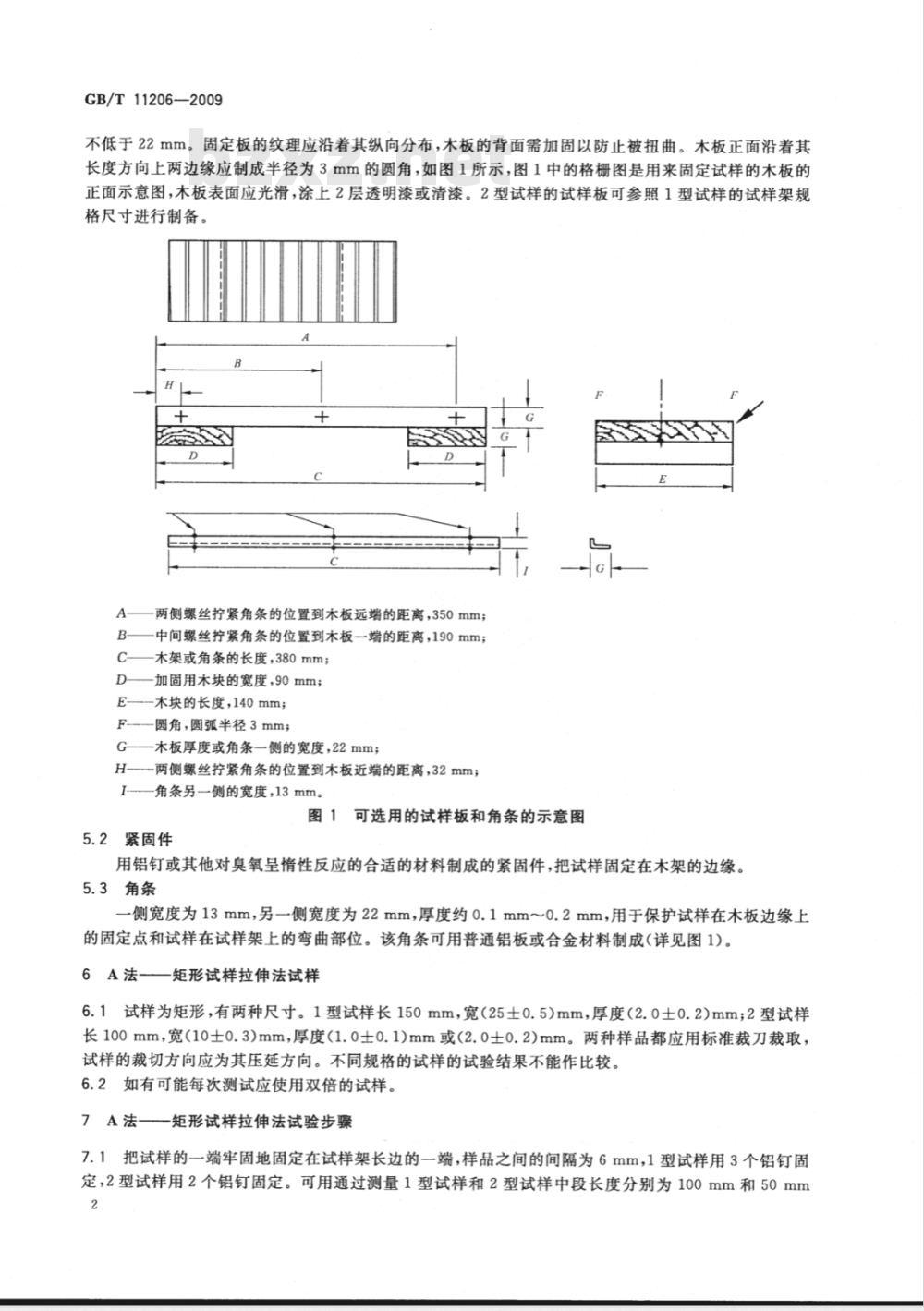

不低于22mm。固定板的纹理应沿着其纵向分布,木板的背面需加固以防止被扭曲。木板正面沿着其长度方向上两边缘应制成半径为3mm的圆角,如图1所示,图1中的格栅图是用来固定试样的木板的正面示意图,木板表面应光滑,涂上2层透明漆或清漆。2型试样的试样板可参照1型试样的试样架规格尺寸进行制备。

两侧螺丝拧紧角条的位置到木板远端的距离,350mm;中间螺丝拧紧角条的位置到木板一端的距离,190mm;木架或角条的长度,380mm;

加固用木块的宽度,90mm;

木块的长度,140mm;

圆角,圆弧半径3mm;

-木板厚度或角条一侧的宽度,22mm;H-

—两侧螺丝拧紧角条的位置到木板近端的距离,32mm;角条另一侧的宽度,13mm。

图1可选用的试样板和角条的示意图5.2紧固件

用铝钉或其他对臭氧呈情性反应的合适的材料制成的紧固件,把试样固定在木架的边缘。5.3角条

侧宽度为13mm,另一侧宽度为22mm,厚度约0.1mm0.2mm,用于保护试样在木板边缘上的固定点和试样在试样架上的弯曲部位。该角条可用普通铝板或合金材料制成(详见图1)。6A法——矩形试样拉伸法试样

6.1试样为矩形,有两种尺寸。1型试样长150mm,宽(25士0.5)mm,厚度(2.0士0.2)mm;2型试样长100mm,宽(10士0.3)mm,厚度(1.0士0.1)mm或(2.0士0.2)mm。两种样品都应用标准裁刀裁取,试样的裁切方向应为其压延方向。不同规格的试样的试验结果不能作比较。6.2如有可能每次测试应使用双倍的试样。7A法—矩形试样拉伸法试验步骤7.1把试样的一端牢固地固定在试样架长边的一端,样品之间的间隔为6mm,1型试样用3个铝钉固定,2型试样用2个铝钉固定。可用通过测量1型试样和2型试样中段长度分别为100mm和50mmGB/T11206—2009

的标记长度变化的方法,将试样沿着试样架表面拉伸使其伸长率达到20%。以相同的方式把每个试样的另一端固定在试样板相对的另一长边上。把角条顺着长边的侧面旋紧,22mm的一侧覆盖住试样被固定的部位,13mm的一侧用于保护试样的弯曲部位。7.2将拉伸后的试样曝露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。或者把试样放在一个含一定浓度臭氧的试验箱中,例如GB/T7762标准的规定。

在使用臭氧老化试验箱时,应符合GB/T7762的规定。7.3试样的检查和评价按本标准第21章22章的规定进行试验。8A法-—矩形试样拉伸法试验报告试验报告应包含以下信息:

使用的标准方法;

b)厂

应包括样品的描述,橡胶的组分;如果可行,给出硫化时间、硫化温度和硫化工艺;c)

试验开始时间和初次出现裂纹或龟裂的时间;d)

样品曝露试验的地理位置。

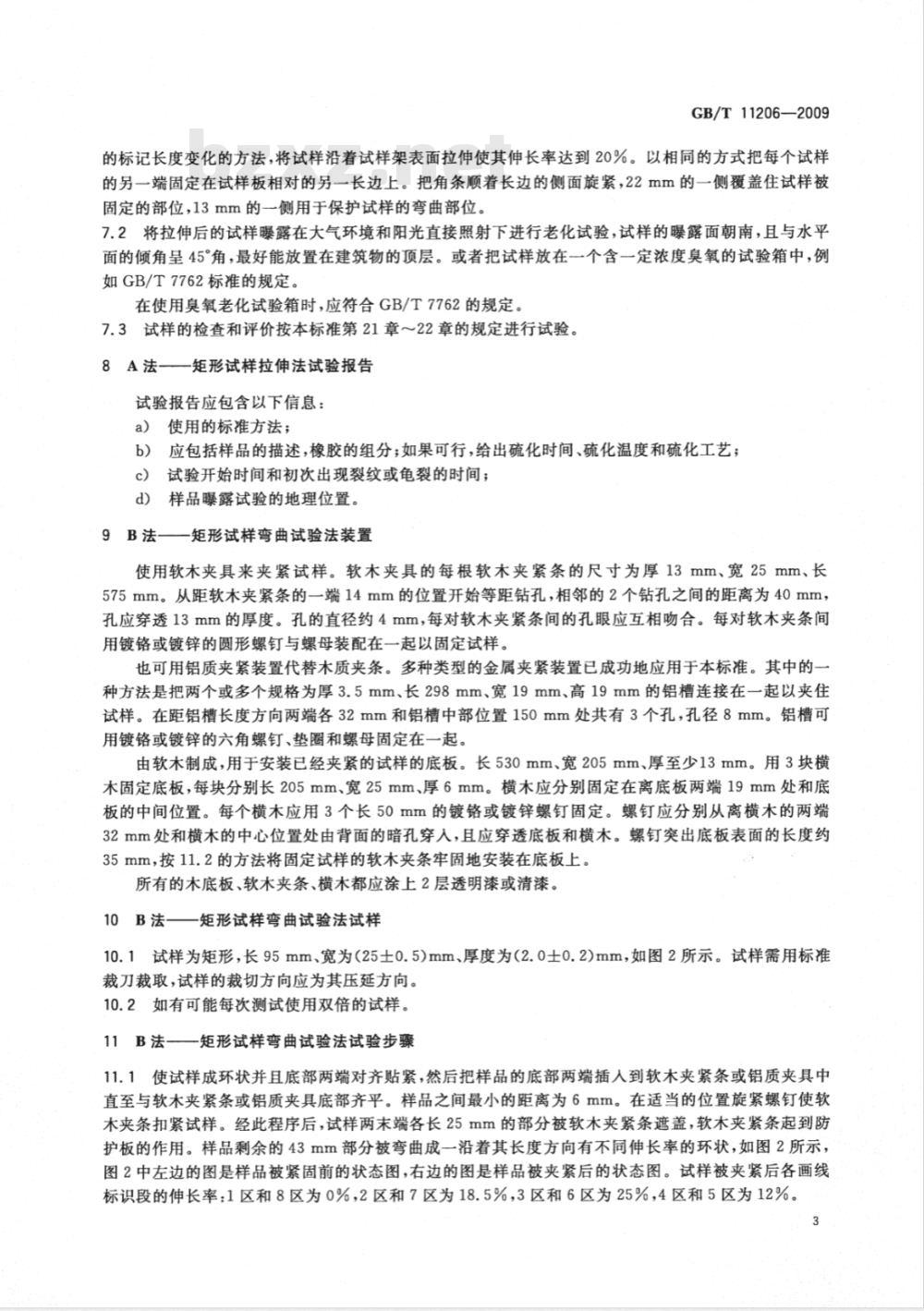

9B法一矩形试样弯曲试验法装置使用软木夹具来夹紧试样。软木夹具的每根软木夹紧条的尺寸为厚13mm、宽25mm、长575mm。从距软木夹紧条的一端14mm的位置开始等距钻孔,相邻的2个钻孔之间的距离为40mm,孔应穿透13mm的厚度。孔的直径约4mm,每对软木夹紧条间的孔眼应互相吻合。每对软木夹条间用镀铬或镀锌的圆形螺钉与螺母装配在一起以固定试样。也可用铝质夹紧装置代替木质夹条。多种类型的金属夹紧装置已成功地应用于本标准。其中的一种方法是把两个或多个规格为厚3.5mm、长298mm、宽19mm、高19mm的铝槽连接在一起以夹住试样。在距铝槽长度方向两端各32mm和铝槽中部位置150mm处共有3个孔,孔径8mm。铝槽可用镀铬或镀锌的六角螺钉、垫圈和螺母固定在一起。由软木制成,用于安装已经夹紧的试样的底板。长530mm、宽205mm、厚至少13mm。用3块横木固定底板,每块分别长205mm、宽25mm、厚6mm。横木应分别固定在离底板两端19mm处和底板的中间位置。每个横木应用3个长50mm的镀铬或镀锌螺钉固定。螺钉应分别从离横木的两端32mm处和横木的中心位置处由背面的暗孔穿入,且应穿透底板和横木。螺钉突出底板表面的长度约35mm,按11.2的方法将固定试样的软木夹条牢固地安装在底板上。所有的木底板、软木夹条、横木都应涂上2层透明漆或清漆。10B法—矩形试样弯曲试验法试样10.1试样为矩形,长95mm、宽为(25土0.5)mm、厚度为(2.0士0.2)mm,如图2所示。试样需用标准裁刀裁取,试样的裁切方向应为其压延方向。10.2如有可能每次测试使用双倍的试样。11B法——矩形试样弯曲试验法试验步骤11.1使试样成环状并且底部两端对齐贴紧,然后把样品的底部两端插人到软木夹紧条或铝质夹具中直至与软木夹紧条或铝质夹具底部齐平。样品之间最小的距离为6mm。在适当的位置旋紧螺钉使软木夹条扣紧试样。经此程序后,试样两末端各长25mm的部分被软木夹紧条遮盖,软木夹紧条起到防护板的作用。样品剩余的43mm部分被弯曲成一沿着其长度方向有不同伸长率的环状,如图2所示,图2中左边的图是样品被紧固前的状态图,右边的图是样品被夹紧后的状态图。试样被夹紧后各画线标识段的伸长率:1区和8区为0%,2区和7区为18.5%,3区和6区为25%,4区和5区为12%。3

GB/T11206—2009

1234567

试样长度,95mm;

试样宽度,(25土0.5)mm;Www.bzxZ.net

一由试样中部平行线开始往两侧的画线,每两条平行画线之间的距离,3.2mm。图2矩形试样弯曲试验法示意图

11.2把夹紧试样的夹条安装在与基板相连的横木上,使突出于基板外的螺钉穿过成对的木质或铝质夹条之间,装上垫圈和螺帽后拧紧,如图3所示。图3环形试样安装示意图

11.3将安装好的试样曝露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,宜放置在建筑物的顶层。或者把试样放置在一个含一定浓度臭氧的试验箱中,例如GB/T7762标准的规定。

在使用臭氧老化试验箱时,应符合GB/T7762的规定。11.4试样的检查和评价按本标准的第21章~22章规定进行。12B法—矩形试样弯曲试验法试验报告试验报告的格式应符合第8章的规定。13C法—锥形试样拉伸法装置

13.1试样架

用来固定试样的木架内宽100mm、总宽175mm、内长300mm、总长380mm。木架用厚度为25mm的软木制备,各部分之间用木销子连接并用防水胶粘剂粘合。试样架的表面应光滑,涂上2层透明漆或清漆。

13.2紧固件

铝钉或不锈钢钉,用于把试样固定在试样架上。13.3角条

GB/T11206—2009

两侧宽为38mm、厚度约0.1mm~0.2mm,用于保护试样在试样架上的钉固点。可用普通铝板或合金材料制成。

14C法——锥形试样拉伸法试样

14.1试样为锥形,尺寸如图4所示,用标准裁刀裁取,厚度为(2.0士0.2)mm。试样的裁切方向应为其压延方向。

14.2如有可能每次测试使用双倍的试样。C

试样底部的宽度,25mm;

试样顶部的圆弧半径、试样底部两孔分别到底部和侧边的距离,6mm;试样顶部孔位到底部两孔连接线的直线距离,125mm。c

图4锥形试样示意图

15C法—锥形试样拉伸法试验步骤15.1:用在老化期间对试样无害的材料在每个试样宽的一端做上标志,该标志不应被角条遮蔽。15.2将与图4所示尺寸相同的模板重叠在试样表面,用铅笔尖在试样上与模板孔位置相一致的地方画上记号。

15.3按照表1,在试样架上画上两条相应间距的平行线,以得到所要求的伸长率。表1伸长率与平行线之间距离的对应表伸长率/%

平行线之间的距离/mm

用铝钉或不锈钢钉穿过试样上的铅笔记号,并使铝钉固定在试样架两条平行线上相应的位置。铝钉固定的位置由所要求的伸长率和模板的孔的位置决定,如图5所示。通过此方法将拉伸后的试样固定在试样架上。由于试样是锥形的,故其不同表面的伸长率是随试样的宽度的变化而变化。在试样拉伸之前,沿着锥形试样的中心线设置固定间隔的基准线,可以通过测量拉伸后试样每段基准线长度的变化,应用式(1)计算出任何指定部位的伸长率:X=[(L-L)/L]× 100

式中:

伸长率;

-拉伸后的长度;

L。—未拉伸时的长度。

(1)

GB/T11206—2009

146mm(15%伸长率后的总长度)

图5用于将试样安装在试样架上时确定两端孔距的模板。

15.4试样被固定后,在固定试样的两边装上角条,以遮蔽固定试样的紧固件和标记。15.5将安装好的试样曝露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。或者把试样放置在一个含一定浓度臭氧的试验箱中,例如GB/T7762标准的规定。

在使用臭氧老化试验箱时,应符合GB/T7762的规定。15.6试样的检查和评价按本标准第21章~22章的规定进行试验。16C法——锥形试样拉伸法试验报告试验报告的格式应符合第8章的规定。17D法——哑铃形试样拉伸法装置17.1试样架

用作装置试样的小架,可用铝合金、不锈钢、木材或其他情性材料制成。铜或铁等有害的金属材料不应与试样直接接触。

17.2曝露架

用作曝露试样的支架,架面与水平面有一定的倾斜角,可用不锈钢、铝合金或钢材等材料制成,钢材表面要用防腐涂层。

18D法——哑铃形试样拉伸法试样试样为1型哑铃形,其规格、要求应符合GB/T528的有关规定。试样表面应平整、光滑,无任何缺陷或机械损伤。试样的数量每种不少于3个。19D法——哑铃形试样拉伸法应变条件试样作静态拉伸状态。伸长率可根据橡胶实际使用状态来选取,一般采用拉伸20%,不宜小于5%。也可从下列伸长率中选用一种或几种进行试验:5%±1%,10%±1%,15%±1%,20%±1%,30%±2%,40%±2%,50%±2%,60%±2%,80%±2%,100%±2%

20D法—哑铃形试样拉伸法试验步骤20.1仔细检查初始试样表面是否符合要求,不符合要求的试样不应采用。20.2在试样中间的工作部位,用可擦净的无害颜料画好标线,然后按试样的自由状态固定在试样拉伸架上。

20.3根据试验要求,将试样的工作部位拉伸至规定的伸长率后固定在试样拉伸架上,宜将标距线擦6

GB/T11206—2009

净,放在干燥阴暗无臭氧的室内静置16h~24h。架上的试样不应互相接触或重叠,间距不应小于5mm。

20.4将拉伸静置后的试样投人老化试验,开始计算老化时间。试样老化的试验方法,按相应的标准进行。如做大气老化试验时,试样的曝露面朝南,且与水平面的倾角呈45°角或当地的纬度角。如做臭氧老化试验时,应按GB/T7762的规定进行。20.5根据预定的试验周期对试样表面进行仔细的检测,对龟裂的变化作出相应的评价。试样表面的检测方法按本标准第21章的规定进行。试样龟裂的评价方法按本标准第22章的规定进行。21表面龟裂的检查方法

21.1主要工具

21.1.1放大镜,4倍~7倍。

21.1.2读数放大镜,10倍20倍(精度0.01mm)。21.1.3.荧光灯:100W200W;

21.1.4软毛刷、吸水纸、纱布等清洁用具。21.2检查时间

根据试样的耐老化程度和采用的老化试验方法来预定检测时间。进行户外大气老化时,一般在投试后第一周内至少检测1次,第一年内检测不少于4次。需记录试样表面龟裂开始出现的时间或断裂时间时,应在龟裂出现前或断裂前经常进行检测,宜每关观察。21.3检查步骤

21.3.1从老化试验中取下装置有试样的试样架或试样夹,保持原应变状态置于工作台上。21.3.2·选取试样表面的一部分,用清洁工具处理干净附着的水滴、灰尘或污垢等21.3.3将试样置于同一照明下进行仔细的外观检查,先用肉眼观察,后用放大镜观测。与原始试样和标准样本进行对比,作出评价,做好记录。21.3.4.检测完毕,将试样按原状态放回原处,继续进行老化试验。以后可重复检测,直至试验结束。

21.4注意事项

21.4.1检测应在同一照明下用同一工具进行,避免视力和工具的误差。检测应由专人负责,尽可能由一人自始至终负责到底,减少主观误差。21.4.2不

试样不能随意用硬物或手等碰击或触摸,需要清洁试样表面才能判断时,应规定在试样的某一21.4.3

小部分内进行。

21.4.4试样表面发生的龟裂变化,最好能及时或定期照相,利于评价和比较。22试验结果评价方法

用龟裂出现时间(t)来表示,即及时记录试样表面龟裂刚出现的时间,结果取中值。用龟裂断裂时间来表示,即及时记录试样表面龟裂刚断裂的时间,结果取中值。用龟裂变化的严重程度(即龟裂等级)来表示。龟裂程度以龟裂宽度和龟裂密度分别按表2和表3所列的等级进行评定,组合后作为结果(取中值)。龟裂宽度等级划分为0级~4级,以试样的有效工作表面出现的最大裂口宽度来区分(可用读数放大镜测量),按表2进行评定。

龟裂密度等级划分为a级~c级,以试样的有效工作表面在每厘米(应力方向长度)内出现裂纹的平均条数(即密度)来区分(可用读数放大镜测量),按表3进行评定。7

GB/T11206—2009

龟裂宽度的等级

龟裂密度的等级

表2试样表面龟裂宽度的等级

龟裂程度与表观特征

没有龟裂,用20倍以下放大镜仍看不见轻微龟裂,裂纹微小,放大镜易见,肉眼认真可见显著龟裂,裂纹明显,突出,广泛发展严重龟裂,裂纹粗大,布满表面,严重深人内部最严重龟裂,裂纹深大,裂口张开,临近断裂表3试样表面龟裂密度的等级

龟裂程度与表观特征

少数龟裂,稀疏几条裂纹,极易计数多数龟裂,裂纹疏密散布表面,认真可数无数龟裂,裂纹麻密布满表面,难于计数裂口宽度/mm

裂纹密度/(条/cm)

龟裂等级的评定以裂口宽度为主,以裂纹密度为辅,将宽度的等级和密度的等级两者组合起来表示试验结果。

龟裂等级的参考照片参见附录B。注:如龟裂宽度为2级,龟裂密度为c级,则试样的龟裂等级为2c级。23

精密度和偏差

由于所用的四种方法得到的结果基本上都是定性比较的数据,即被试验样品相对于参照样品的比较,所以任选其中的一种方法都不能像采用定量测试方法那样直接给出测试结果的精密度。8

附录A

(资料性附录)

本标准章条编号与ASTMD518:1999章条编号对照表A.1给出了本标准章条编号与ASTMD518:1999章条编号对照一览表表A.1本标准章条编号与ASTMD518:1999章条编号对照本标准章条编号

警告语

GB/T11206—2009

对应的ASTM标准章条编号

注:表中本标准章条以外的其他章条编号与ASTMD518:1999其他章条编号内容一致。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T11206-2009

代替GB/T11206-1989

橡胶老化试验

表面龟裂法

Standard test method for rubber deterioration-Surface cracking2009-04-24发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-12-01实施

本标准修改采用ASTMD518:1999《橡胶老化表面龟裂试验方法》。GB/T11206—2009

本标准依据ASTMD518:1999《橡胶老化表面龟裂试验方法》重新起草。为方便比较,在附录A中列出了本标准章条编号与ASTMD518:1999章条编号的对照一览表。本标准代替GB/T11206一1989《硫化橡胶老化表面龟裂试验方法》。本标准与ASTMD518:1999的技术性差异及原因如下:删除ASTMD518:1999的1.2,因为在国家标准中都是使用法定计量单位;—用GB/T7762代替ASTMD1149,因为GB/T7762的主要技术内容与ASTMD1149的相同,没有技术性差异(本标准的第2章、7.2、11.3、15.5.1和20.4);增加GB/T528,因为哑铃形试样的制备应按GB/T528的规定进行(本标准的第2章、第18章);

增加矩形试样拉伸法中的2型试样,尺寸为长100mm,宽(10士0.3)mm,厚度(1.0土0.1)mm或(2.0士0.2)mm。使用本尺寸样品的优点主要在于试样属于窄形试样,横截面小,内应力小,易于拉伸得到相应的伸长率并安装在试样架上,伸长率精度高(本标准的6.1及7.1);一增加哑铃形试样拉伸试验法,因为哑铃形试样易于进行各种伸长率的拉伸变形试验,其有效工作部位受拉伸的应力分布均匀,老化后表面发生的龟裂裂纹分布也较均匀,断裂时断裂面也在有效工作部位内,易于检测和观察;哑铃形试样还可以测定试样的拉伸性能,有利于对橡胶样品作出综合全面的评价(本标准第17章20章);试样厚度由1.9mm~2.5mm更改为(2.0士0.2)mm,因为在国内橡胶试样一般按(2.0士0.2)mm进行制备样品(本标准的6.1、10.1及14.1);-增加详细的检测和评价方法,有利于检测结果的评定(本标准第21章~22章);增加资料性附录B“试样龟裂等级参考照片”,便于检测中参照评级。本标准与GB/T11206—1989相比主要变化如下:-增加了规范性引用文件ASTMD4575(见第2章);-用锥形试样拉伸试验法代替三角条形试样弯曲法(1989版的第8章;本版第13章~16章);矩形试样拉伸试验法中规定的样品尺寸由一种增加为两种(见6.1);增加了精密度和偏差章节(见第23章)。本标准的附录A、附录B均为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC35/SC2)归口。

本标准起草单位:广州合成材料研究院有限公司、北京橡胶工业研究设计院、东莞市贝利特新材料有限公司。

本标准主要起草人:谢宇芳、谢君芳、雷有金、杨育农、苏任琼、张树东。本标准所代替标准的历次版本发布情况为:GB/T11206-1989。

橡胶老化试验表面龟裂法

GB/T11206—2009

警告一一使用本标准的人员应有正规实验室工作的实践经验。本标准未指出所有可能的安全问题,使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

本标准规定了橡胶试样在静态应变状态下老化时表面发生龟裂的试验方法和评价方法。本标准适用于橡胶在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行的老化试验,本标准不适用于曝露在由于放电而产生高浓度臭氧的环境下的电绝缘材料或橡胶部件;也不适用于硬质橡胶。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T528--1998,eqVISO37:1994)

GB/T7762硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验(GB/T7762一2003,ISO1431-1:1989,MOD)

ASTMD4575橡胶老化试验方法

参考的和可选的测定试验箱内臭氧浓度的试验方法3试验方法

3.1根据橡胶或橡胶制品的实际使用状态,可以选择下列方法进行试验:a)矩形试样拉伸法;

b)矩形试样弯曲试验法;

锥形试样拉伸法;

d)哑铃形试样拉伸法。

3.2橡胶试样在静态拉伸或弯曲状态下固定在试样架后曝露于大气环境下或含臭氧介质中,经过一定时间的连续曝露后,通过观察试样的外观变化和表面龟裂情况来进行评价。3.3臭氧的浓度测定按ASTMD4575的规定进行。4试验原理和应用

4.1橡胶试样在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行老化试验时,其表面会由于受臭氧等因素的作用而产生龟裂。此裂纹的方向基本上是与试样受应力的方向互相垂直的。观察试样表面龟裂的变化,可以相对地评价橡胶的耐老化程度。4.2由于试验未确定与使用寿命的关系和重复的样品在不同的场地得出的测试结果不一定具有再现性,所以本标准不适用于作为采购技术文件。实验室的检测结果与实际使用情况之间并无明确的相关关系,本标准主要用于对两种或两种以上橡胶材料的耐老化龟裂性能进行比较。5A法—矩形试样拉伸法装置

5.1试样固定板

用矩形的试样板来固定静态拉伸的试样。1型试样的试样板宽度为140mm,长度约380mm,厚度GB/T11206—2009

不低于22mm。固定板的纹理应沿着其纵向分布,木板的背面需加固以防止被扭曲。木板正面沿着其长度方向上两边缘应制成半径为3mm的圆角,如图1所示,图1中的格栅图是用来固定试样的木板的正面示意图,木板表面应光滑,涂上2层透明漆或清漆。2型试样的试样板可参照1型试样的试样架规格尺寸进行制备。

两侧螺丝拧紧角条的位置到木板远端的距离,350mm;中间螺丝拧紧角条的位置到木板一端的距离,190mm;木架或角条的长度,380mm;

加固用木块的宽度,90mm;

木块的长度,140mm;

圆角,圆弧半径3mm;

-木板厚度或角条一侧的宽度,22mm;H-

—两侧螺丝拧紧角条的位置到木板近端的距离,32mm;角条另一侧的宽度,13mm。

图1可选用的试样板和角条的示意图5.2紧固件

用铝钉或其他对臭氧呈情性反应的合适的材料制成的紧固件,把试样固定在木架的边缘。5.3角条

侧宽度为13mm,另一侧宽度为22mm,厚度约0.1mm0.2mm,用于保护试样在木板边缘上的固定点和试样在试样架上的弯曲部位。该角条可用普通铝板或合金材料制成(详见图1)。6A法——矩形试样拉伸法试样

6.1试样为矩形,有两种尺寸。1型试样长150mm,宽(25士0.5)mm,厚度(2.0士0.2)mm;2型试样长100mm,宽(10士0.3)mm,厚度(1.0士0.1)mm或(2.0士0.2)mm。两种样品都应用标准裁刀裁取,试样的裁切方向应为其压延方向。不同规格的试样的试验结果不能作比较。6.2如有可能每次测试应使用双倍的试样。7A法—矩形试样拉伸法试验步骤7.1把试样的一端牢固地固定在试样架长边的一端,样品之间的间隔为6mm,1型试样用3个铝钉固定,2型试样用2个铝钉固定。可用通过测量1型试样和2型试样中段长度分别为100mm和50mmGB/T11206—2009

的标记长度变化的方法,将试样沿着试样架表面拉伸使其伸长率达到20%。以相同的方式把每个试样的另一端固定在试样板相对的另一长边上。把角条顺着长边的侧面旋紧,22mm的一侧覆盖住试样被固定的部位,13mm的一侧用于保护试样的弯曲部位。7.2将拉伸后的试样曝露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。或者把试样放在一个含一定浓度臭氧的试验箱中,例如GB/T7762标准的规定。

在使用臭氧老化试验箱时,应符合GB/T7762的规定。7.3试样的检查和评价按本标准第21章22章的规定进行试验。8A法-—矩形试样拉伸法试验报告试验报告应包含以下信息:

使用的标准方法;

b)厂

应包括样品的描述,橡胶的组分;如果可行,给出硫化时间、硫化温度和硫化工艺;c)

试验开始时间和初次出现裂纹或龟裂的时间;d)

样品曝露试验的地理位置。

9B法一矩形试样弯曲试验法装置使用软木夹具来夹紧试样。软木夹具的每根软木夹紧条的尺寸为厚13mm、宽25mm、长575mm。从距软木夹紧条的一端14mm的位置开始等距钻孔,相邻的2个钻孔之间的距离为40mm,孔应穿透13mm的厚度。孔的直径约4mm,每对软木夹紧条间的孔眼应互相吻合。每对软木夹条间用镀铬或镀锌的圆形螺钉与螺母装配在一起以固定试样。也可用铝质夹紧装置代替木质夹条。多种类型的金属夹紧装置已成功地应用于本标准。其中的一种方法是把两个或多个规格为厚3.5mm、长298mm、宽19mm、高19mm的铝槽连接在一起以夹住试样。在距铝槽长度方向两端各32mm和铝槽中部位置150mm处共有3个孔,孔径8mm。铝槽可用镀铬或镀锌的六角螺钉、垫圈和螺母固定在一起。由软木制成,用于安装已经夹紧的试样的底板。长530mm、宽205mm、厚至少13mm。用3块横木固定底板,每块分别长205mm、宽25mm、厚6mm。横木应分别固定在离底板两端19mm处和底板的中间位置。每个横木应用3个长50mm的镀铬或镀锌螺钉固定。螺钉应分别从离横木的两端32mm处和横木的中心位置处由背面的暗孔穿入,且应穿透底板和横木。螺钉突出底板表面的长度约35mm,按11.2的方法将固定试样的软木夹条牢固地安装在底板上。所有的木底板、软木夹条、横木都应涂上2层透明漆或清漆。10B法—矩形试样弯曲试验法试样10.1试样为矩形,长95mm、宽为(25土0.5)mm、厚度为(2.0士0.2)mm,如图2所示。试样需用标准裁刀裁取,试样的裁切方向应为其压延方向。10.2如有可能每次测试使用双倍的试样。11B法——矩形试样弯曲试验法试验步骤11.1使试样成环状并且底部两端对齐贴紧,然后把样品的底部两端插人到软木夹紧条或铝质夹具中直至与软木夹紧条或铝质夹具底部齐平。样品之间最小的距离为6mm。在适当的位置旋紧螺钉使软木夹条扣紧试样。经此程序后,试样两末端各长25mm的部分被软木夹紧条遮盖,软木夹紧条起到防护板的作用。样品剩余的43mm部分被弯曲成一沿着其长度方向有不同伸长率的环状,如图2所示,图2中左边的图是样品被紧固前的状态图,右边的图是样品被夹紧后的状态图。试样被夹紧后各画线标识段的伸长率:1区和8区为0%,2区和7区为18.5%,3区和6区为25%,4区和5区为12%。3

GB/T11206—2009

1234567

试样长度,95mm;

试样宽度,(25土0.5)mm;Www.bzxZ.net

一由试样中部平行线开始往两侧的画线,每两条平行画线之间的距离,3.2mm。图2矩形试样弯曲试验法示意图

11.2把夹紧试样的夹条安装在与基板相连的横木上,使突出于基板外的螺钉穿过成对的木质或铝质夹条之间,装上垫圈和螺帽后拧紧,如图3所示。图3环形试样安装示意图

11.3将安装好的试样曝露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,宜放置在建筑物的顶层。或者把试样放置在一个含一定浓度臭氧的试验箱中,例如GB/T7762标准的规定。

在使用臭氧老化试验箱时,应符合GB/T7762的规定。11.4试样的检查和评价按本标准的第21章~22章规定进行。12B法—矩形试样弯曲试验法试验报告试验报告的格式应符合第8章的规定。13C法—锥形试样拉伸法装置

13.1试样架

用来固定试样的木架内宽100mm、总宽175mm、内长300mm、总长380mm。木架用厚度为25mm的软木制备,各部分之间用木销子连接并用防水胶粘剂粘合。试样架的表面应光滑,涂上2层透明漆或清漆。

13.2紧固件

铝钉或不锈钢钉,用于把试样固定在试样架上。13.3角条

GB/T11206—2009

两侧宽为38mm、厚度约0.1mm~0.2mm,用于保护试样在试样架上的钉固点。可用普通铝板或合金材料制成。

14C法——锥形试样拉伸法试样

14.1试样为锥形,尺寸如图4所示,用标准裁刀裁取,厚度为(2.0士0.2)mm。试样的裁切方向应为其压延方向。

14.2如有可能每次测试使用双倍的试样。C

试样底部的宽度,25mm;

试样顶部的圆弧半径、试样底部两孔分别到底部和侧边的距离,6mm;试样顶部孔位到底部两孔连接线的直线距离,125mm。c

图4锥形试样示意图

15C法—锥形试样拉伸法试验步骤15.1:用在老化期间对试样无害的材料在每个试样宽的一端做上标志,该标志不应被角条遮蔽。15.2将与图4所示尺寸相同的模板重叠在试样表面,用铅笔尖在试样上与模板孔位置相一致的地方画上记号。

15.3按照表1,在试样架上画上两条相应间距的平行线,以得到所要求的伸长率。表1伸长率与平行线之间距离的对应表伸长率/%

平行线之间的距离/mm

用铝钉或不锈钢钉穿过试样上的铅笔记号,并使铝钉固定在试样架两条平行线上相应的位置。铝钉固定的位置由所要求的伸长率和模板的孔的位置决定,如图5所示。通过此方法将拉伸后的试样固定在试样架上。由于试样是锥形的,故其不同表面的伸长率是随试样的宽度的变化而变化。在试样拉伸之前,沿着锥形试样的中心线设置固定间隔的基准线,可以通过测量拉伸后试样每段基准线长度的变化,应用式(1)计算出任何指定部位的伸长率:X=[(L-L)/L]× 100

式中:

伸长率;

-拉伸后的长度;

L。—未拉伸时的长度。

(1)

GB/T11206—2009

146mm(15%伸长率后的总长度)

图5用于将试样安装在试样架上时确定两端孔距的模板。

15.4试样被固定后,在固定试样的两边装上角条,以遮蔽固定试样的紧固件和标记。15.5将安装好的试样曝露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。或者把试样放置在一个含一定浓度臭氧的试验箱中,例如GB/T7762标准的规定。

在使用臭氧老化试验箱时,应符合GB/T7762的规定。15.6试样的检查和评价按本标准第21章~22章的规定进行试验。16C法——锥形试样拉伸法试验报告试验报告的格式应符合第8章的规定。17D法——哑铃形试样拉伸法装置17.1试样架

用作装置试样的小架,可用铝合金、不锈钢、木材或其他情性材料制成。铜或铁等有害的金属材料不应与试样直接接触。

17.2曝露架

用作曝露试样的支架,架面与水平面有一定的倾斜角,可用不锈钢、铝合金或钢材等材料制成,钢材表面要用防腐涂层。

18D法——哑铃形试样拉伸法试样试样为1型哑铃形,其规格、要求应符合GB/T528的有关规定。试样表面应平整、光滑,无任何缺陷或机械损伤。试样的数量每种不少于3个。19D法——哑铃形试样拉伸法应变条件试样作静态拉伸状态。伸长率可根据橡胶实际使用状态来选取,一般采用拉伸20%,不宜小于5%。也可从下列伸长率中选用一种或几种进行试验:5%±1%,10%±1%,15%±1%,20%±1%,30%±2%,40%±2%,50%±2%,60%±2%,80%±2%,100%±2%

20D法—哑铃形试样拉伸法试验步骤20.1仔细检查初始试样表面是否符合要求,不符合要求的试样不应采用。20.2在试样中间的工作部位,用可擦净的无害颜料画好标线,然后按试样的自由状态固定在试样拉伸架上。

20.3根据试验要求,将试样的工作部位拉伸至规定的伸长率后固定在试样拉伸架上,宜将标距线擦6

GB/T11206—2009

净,放在干燥阴暗无臭氧的室内静置16h~24h。架上的试样不应互相接触或重叠,间距不应小于5mm。

20.4将拉伸静置后的试样投人老化试验,开始计算老化时间。试样老化的试验方法,按相应的标准进行。如做大气老化试验时,试样的曝露面朝南,且与水平面的倾角呈45°角或当地的纬度角。如做臭氧老化试验时,应按GB/T7762的规定进行。20.5根据预定的试验周期对试样表面进行仔细的检测,对龟裂的变化作出相应的评价。试样表面的检测方法按本标准第21章的规定进行。试样龟裂的评价方法按本标准第22章的规定进行。21表面龟裂的检查方法

21.1主要工具

21.1.1放大镜,4倍~7倍。

21.1.2读数放大镜,10倍20倍(精度0.01mm)。21.1.3.荧光灯:100W200W;

21.1.4软毛刷、吸水纸、纱布等清洁用具。21.2检查时间

根据试样的耐老化程度和采用的老化试验方法来预定检测时间。进行户外大气老化时,一般在投试后第一周内至少检测1次,第一年内检测不少于4次。需记录试样表面龟裂开始出现的时间或断裂时间时,应在龟裂出现前或断裂前经常进行检测,宜每关观察。21.3检查步骤

21.3.1从老化试验中取下装置有试样的试样架或试样夹,保持原应变状态置于工作台上。21.3.2·选取试样表面的一部分,用清洁工具处理干净附着的水滴、灰尘或污垢等21.3.3将试样置于同一照明下进行仔细的外观检查,先用肉眼观察,后用放大镜观测。与原始试样和标准样本进行对比,作出评价,做好记录。21.3.4.检测完毕,将试样按原状态放回原处,继续进行老化试验。以后可重复检测,直至试验结束。

21.4注意事项

21.4.1检测应在同一照明下用同一工具进行,避免视力和工具的误差。检测应由专人负责,尽可能由一人自始至终负责到底,减少主观误差。21.4.2不

试样不能随意用硬物或手等碰击或触摸,需要清洁试样表面才能判断时,应规定在试样的某一21.4.3

小部分内进行。

21.4.4试样表面发生的龟裂变化,最好能及时或定期照相,利于评价和比较。22试验结果评价方法

用龟裂出现时间(t)来表示,即及时记录试样表面龟裂刚出现的时间,结果取中值。用龟裂断裂时间来表示,即及时记录试样表面龟裂刚断裂的时间,结果取中值。用龟裂变化的严重程度(即龟裂等级)来表示。龟裂程度以龟裂宽度和龟裂密度分别按表2和表3所列的等级进行评定,组合后作为结果(取中值)。龟裂宽度等级划分为0级~4级,以试样的有效工作表面出现的最大裂口宽度来区分(可用读数放大镜测量),按表2进行评定。

龟裂密度等级划分为a级~c级,以试样的有效工作表面在每厘米(应力方向长度)内出现裂纹的平均条数(即密度)来区分(可用读数放大镜测量),按表3进行评定。7

GB/T11206—2009

龟裂宽度的等级

龟裂密度的等级

表2试样表面龟裂宽度的等级

龟裂程度与表观特征

没有龟裂,用20倍以下放大镜仍看不见轻微龟裂,裂纹微小,放大镜易见,肉眼认真可见显著龟裂,裂纹明显,突出,广泛发展严重龟裂,裂纹粗大,布满表面,严重深人内部最严重龟裂,裂纹深大,裂口张开,临近断裂表3试样表面龟裂密度的等级

龟裂程度与表观特征

少数龟裂,稀疏几条裂纹,极易计数多数龟裂,裂纹疏密散布表面,认真可数无数龟裂,裂纹麻密布满表面,难于计数裂口宽度/mm

裂纹密度/(条/cm)

龟裂等级的评定以裂口宽度为主,以裂纹密度为辅,将宽度的等级和密度的等级两者组合起来表示试验结果。

龟裂等级的参考照片参见附录B。注:如龟裂宽度为2级,龟裂密度为c级,则试样的龟裂等级为2c级。23

精密度和偏差

由于所用的四种方法得到的结果基本上都是定性比较的数据,即被试验样品相对于参照样品的比较,所以任选其中的一种方法都不能像采用定量测试方法那样直接给出测试结果的精密度。8

附录A

(资料性附录)

本标准章条编号与ASTMD518:1999章条编号对照表A.1给出了本标准章条编号与ASTMD518:1999章条编号对照一览表表A.1本标准章条编号与ASTMD518:1999章条编号对照本标准章条编号

警告语

GB/T11206—2009

对应的ASTM标准章条编号

注:表中本标准章条以外的其他章条编号与ASTMD518:1999其他章条编号内容一致。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。