GB/T 15623.2-2003

基本信息

标准号: GB/T 15623.2-2003

中文名称:液压传动 电调制液压控制阀 第2部分:三通方向流量控制阀试验方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:1995-07-01

实施日期:2004-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:654936

相关标签: 液压 传动 调制 控制阀 三通 方向 流量 试验 方法

标准分类号

标准ICS号:23.100.30

中标分类号:机械>>通用零部件>>J20液压与气动装置

出版信息

出版社:中国标准出版社

书号:155066.1-20594

页数:16开, 页数:30, 字数:53千字

标准价格:16.0 元

出版日期:2004-06-01

相关单位信息

首发日期:1995-07-12

复审日期:2004-10-14

起草人:吴根茂、邱敏秀、尚增温、刘新德、赵曼琳

起草单位:浙江大学流体传动及控制国家重点实验室、北京机械工业自动化研究所

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国机械工业联合会

标准简介

本部分规定了电调制液压三通方向流量控制阀的产品验收和型式(或鉴定)试验方法。 GB/T 15623.2-2003 液压传动 电调制液压控制阀 第2部分:三通方向流量控制阀试验方法 GB/T15623.2-2003 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T15623.2—2003

本部分是修改采用国际标准IS010770-2:1998《液压传动电调制液压控制阀第2部分:三通方向流量控制阀的试验方法》编制的,是对GB/T15623—1995的修订。本部分与GB/T15623.1-2003废止并代替GB/T15623-1995《电液伺服阀试验方法》。GB/T15623在总标题《液压传动电调制液压控制阀》下,由以下部分组成:一第1部分:四通方向流量控制阀试验方法;一第2部分:三通方向流量控制阀试验方法;一第3部分:压力控制阀试验方法。本部分与国际标准ISO10770-2:1998有如下技术差异:本部分在“2规范性引用文件”中以相应的国家标准替代了IS010770-2:1998中所引用的国际标准;

在“图14,a)”中,本部分以“上升时间”取代了IS010772-2:1998中的响应时间”;-ISO10770-2:1998中将A油口称为“控制油口”,为符合我国液压行业的习惯以及区别于“先导控制油口、外控制油口”的概念,本部分将其改为“工作油口”。-一IS010770-2:1998的表2中的过滤”,本部分改为“油液污染等级”,说明一栏改为*油液污染等级应按元件制造商的使用规定,表示方法按GB/T14039”-ISO10770-2:1998的8.1.2.2.3试验步骤、8.1.2.3.3试验步骤中保持供油压力至少30s”,本部分将其改为保持供油压力至少5min”。删除了ISO10770-2:1998的附录C参考文献。本部分对GB/T15623—1995做了如下修改:-本部分仅规定了三通方向流量控制阀的试验方法。一本部分内容较前版本更全面,适用范围更广泛。不仅包括电液伺服阀的试验方法,而且覆盖了电液比例方向阀和电液比例流量阀的试验方法。标准名称改为与采用的国际标准名称一致。本部分的附录A是规范性附录,附录B是资料性附录。本部分由中国机械工业联合会提出。本部分由全国液压气动标准化技术委员会(CSBTS/TC3)归口。本部分起草单位:浙江大学流体传动及控制国家重点实验室、北京机械工业自动化研究所。本部分主要起草人:吴根茂、邱敏秀、尚增温、刘新德、赵曼琳本部分所代替标准的历次版本发布情况为:—--GB/T15623--1995。

GB/T15623.2—2003

在液压传动系统中,功率依靠来自液压动力源的有压流体,通过电调制的液压控制阀传递到一个或几个负载。

这类控制阀是一种接收电的控制信号并从动力源获得液压动力,然后根据电输入信号的大小和极性,控制流向负载的流体流动方向和流量的元件。为了成功地应用电调制液压控制阀,必须了解这类阀的许多静态、动态特性及其试验方法。范围

液压传动电调制液压控制阀

第2部分:三通方向流量控制阀

试验方法

GB/T15623.2—2003

本部分规定了电调制液压三通方向流量控制阀的产品验收和型式(或鉴定)试验方法。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T786.1液压气动图形符号(eqvISO1219-1:1991)GB/T3141工业液体润滑剂ISO粘度分类(eqvISO3448:1992)GB/T4728(所有部分)电气简图用图形符号(idtIEC617)GB/T7631.2润滑剂和有关产品(L类)的分类第2部分:H组(液压系统)(eqVISO6743-4:1982)

GB/T14039液压传动油液固体颗粒污染等级代号(ISO4406:1999,MOD)GB/T17446流体传动系统和元件术语(idtISO5598:1985)3术语和定义

GB/T17446确立的以及下列术语和定义适用于本部分。3.1

电调制液压流量控制阀electricallymodulated hydraulicflowcontrolvalves随连续不断变化的电输人信号而提供成比例的流量控制的液压阀。4符号和单位

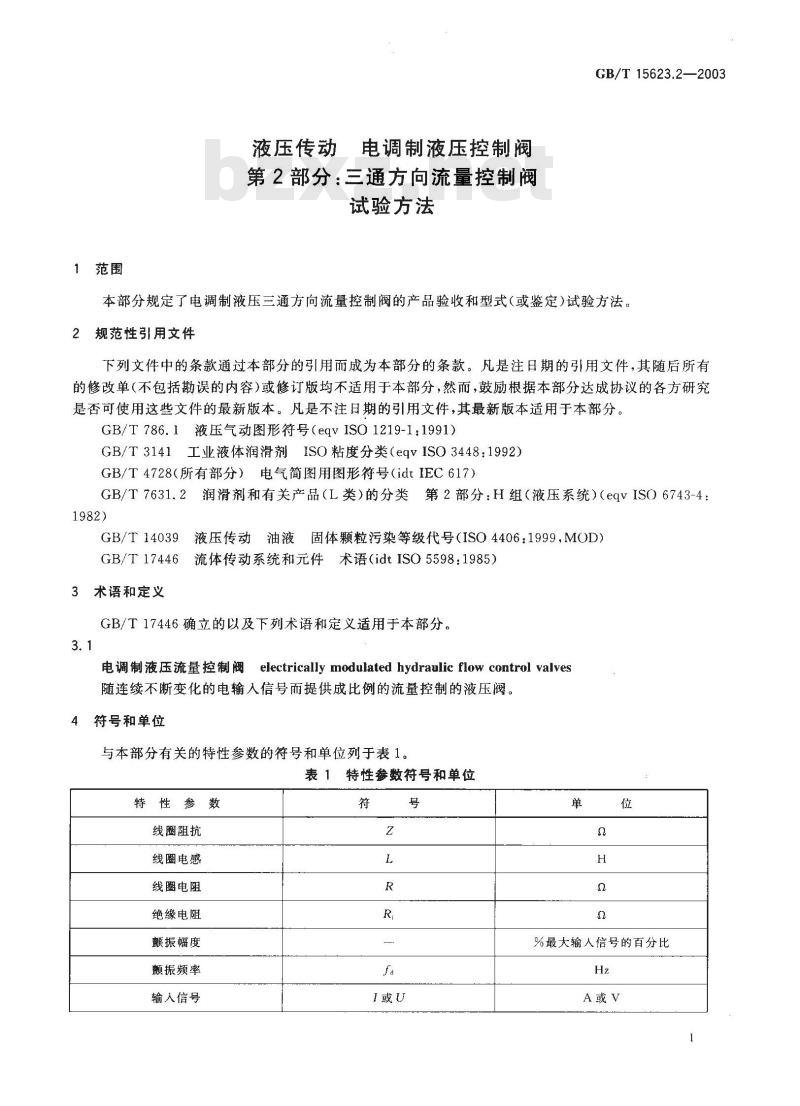

与本部分有关的特性参数的符号和单位列于表1表1特性参数符号和单位

特性参数

线圈阻抗wwW.bzxz.Net

线圈电感

线圈电阻

绝缘电阻

颤振幅度

颤振频率

输入信号

%最大输人信号的百分比

GB/T15623.2—2003

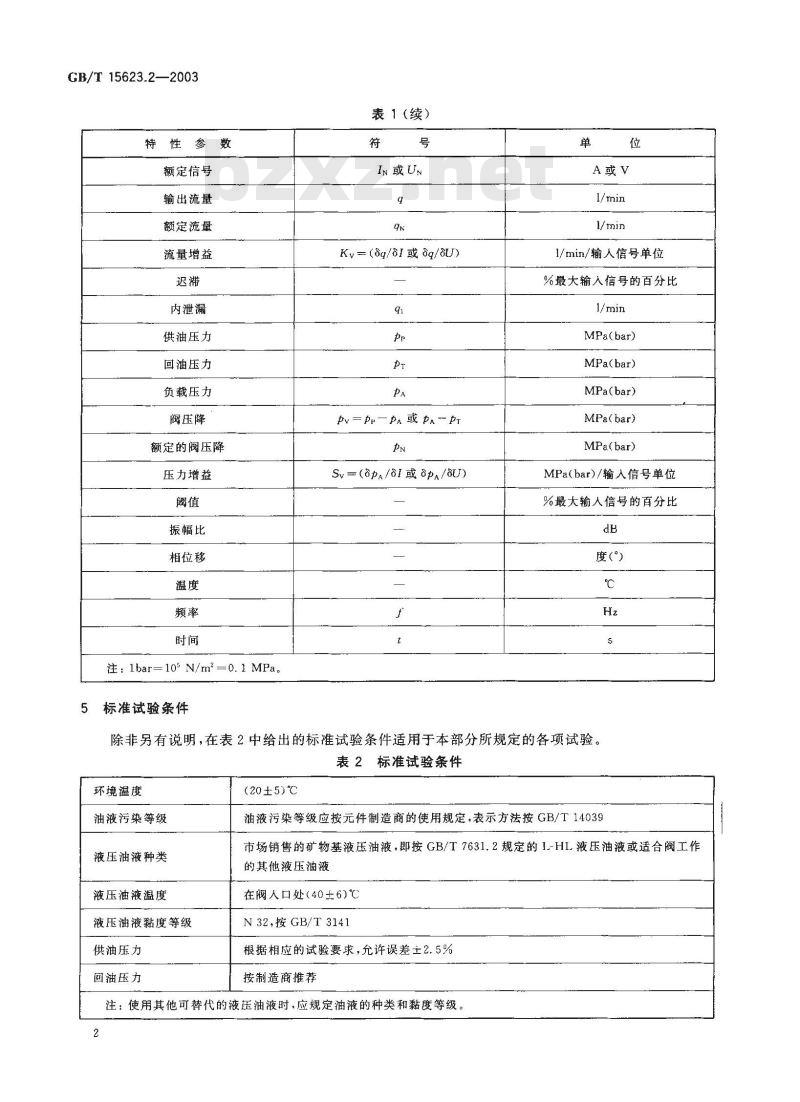

特性参数

额定信号

输出流量

额定流量

流量增益

内泄漏

供油压力

回油压力

负载压力

阀压降

额定的阀压降

压力增益

振幅比

相位移

注:1bar=105 N/m2=0.1 MPa。

5标准试验条件

表1(续)

IN或UN

K(8g/81或 q/8U)

PV=PpPA 或 PA-PT

S(8pA/81或pA/8U)

1/min/输人信号单位

%最大输入信号的百分比

MPa(bar)

MPa(bar)

MPa(bar)

MPa(bar)

MPa(bar)

MPa(bar)/输人信号单位

%最大输人信号的百分比

度(°)

除非另有说明,在表2中给出的标准试验条件适用于本部分所规定的各项试验表2标准试验条件

环境温度

油液污染等级

液压油液种类

液压油液温度

液压油液黏度等级

供油压力

回油压力

(20±5)℃

油液污染等级应按元件制造商的使用规定,表示方法按GB/T14039市场销售的矿物基液压油液,即按GB/T7631.2规定的I-HL液压油液或适合阀工作的其他液压油液

在阀人口处(40±6)℃

N32,按GB/T 3141

根据相应的试验要求,允许误差士2.5%按制造商推荐

注:使用其他可替代的液压油液时,应规定油液的种类和黏度等级。2

6试验装置

6.1概述

GB/T 15623.2—-2003

应提供符合6.2和6.3规定,并能满足附录A所规定允许误差极限的试验装置。附录B给出了试验实施指南。

注1:图1、图2和图3是典型的试验回路。在这些回路中,没有包含为防止因元件失效而发生事故所必须设置的所有安全装置,可采用能达到相同目的的其他试验回路,但必须考虑试验人员和试验设备的安全措施,注2:图1、图2和图3中所使用的图形符号应符合GB/T786.1和GB/T4728的规定。6.2静态试验

图1所示为典型的静态试验回路。采用该回路的试验装置,允许用逐点或连续绘制法记录下列特性曲线:

流量-输人信号特性曲线;

b)压力-输人信号特性曲线;

流量-阀压降特性曲线;

d)流量-负载压力特性曲线;

e)流量-温度特性曲线。

6.3动态试验

图2所示为典型的动态试验回路。该回路利用了图1中的部分回路,采用该回路的试验装置可以进行下列试验:

a)频率响应试验;

b)阶跃响应试验。

7电气试验

7.1概述

在进行后续的试验之前,在适当时应对所有不带集成电路的阀进行7.2至7.4中所规定的试验。7.2线圈电阻

应在规定的环境温度下,对线圈进行该项试验。使用测量精度高于士2%测量值的电子测量仪器,测量阀线圈两端间的电阻。

注:在测量线圈电阻时,不需要向被试阀供给压力油液。7.3线圈电感

7.3.1对工作在表2规定的标准试验条件下的阀,测量其总的线圈电感(符合四引线,双线圈结构的线圈系列)。

注:本试验测量的视在电感,由于受运动衔铁产生的反电势(电子运动力)的影响,它将随信号的频率和振幅的变化而变化。可利用测试结果选择合适的驱动放大器。7.3.1.1连接一个适当的振荡器驱动阀的线圈,该线圈需与~个精密的无电感电阻串接在一起.见图3a)。

7.3.1.2调整振荡器频率f为50Hz或60Hz,以区别于试验设备的供电电源频率。7.3.1.3调节阀的输人电流,使其峰值等于阀的额定电流。7.3.1.4采用一个能够向阀提供不失真电流的振荡器7.3.1.5使用示波器监视电阻R的电压波形,检测该波形是否为正弦波。7.3.1.6

6测出交流电压UR、Ur和Uv的峰值。绘制图3b)所示的曲线,表示电压之间的矢量关系。7.3. 1.7

根据下列公式确定线圈阻抗:

GB/T 15623.2—2003

式中:

Z—阻抗,单位为欧姆(2)。

式中:

L—视在电感,单位为亨(H)。

2元f×UR

·(2)

7.3.2另一种可选择的试验方法:利用满电流下的阶跃响应得出线圈时间常数t,用下式计算电感:L R.Xt.(如图4所示)

7.4绝缘电阻

在阀线圈的接线端和阀体之间施加500V的直流电压,保持15s。在施加电压的同时,用相应的绝缘测试仪测量绝缘电阻。测试仪上的电流读数与电阻相对应,由下式计算出绝缘电阻,单位为欧姆(2):

R—500V

式中测量到的电流I用安培(A)为单位表示。(4)

该电阻一般超过100MQ。此外,对于四引线双圈结构,同样可确定线圈间的电阻。如果内部电气元件是与油液相接触的(如湿式线圈),在进行本项试验前应向阀内注人液压油液。8性能试验

在进行所有下列试验时,在试验系统中应包括由阀制造商指定的放大器(当放大器被指定时)。如果使用外部脉宽调制放大器,应记录调制频率。在所有情况下,应记录放大器电源电压。注:对阀和放大器宜进行全部性能试验。输人信号施加于放大器上,而不直接施加于阀,8.1静态试验

8.1.1概述

进行这些试验时,应仔细排除动态影响。在进行任何其他试验之前,首先应该进行a)项试验。耐压试验,按8.1.2;

内泄漏试验,按8.1.3;

在恒定的阀压降下,输出流量-输人信号特性试验,按8.1.4和8.1.5,以确定:1)

额定流量;

流量增益;

流量线性度;

流量迟滞;

流量对称度;

流量极性;

阀心遮盖状况;

阈值。

输出流量-阀压降特性试验,按8.1.6;d)

极限功率特性试验,按8.1.7;

输出流量或阀芯位置-油液温度特性试验,按8.1.8;压力增益-输人信号特性试验,按8.1.9;h)故障保护功能试验,按8.1.10。8.1.2耐压试验

8.1.2.1概述

GB/T 15623.2—2003

耐压试验应在阀的其他试验之前进行,以检验阀的耐压性。可使用简化的高压试验装置进行此项试验,代替图1所示的试验回路的装置。8.1.2.2供油耐压试验

试验时,耐压压力加于阀的压力油口和工作油口,同时打开回油口。本试验应按如下步骤进行。8.1.2.2.1试验回路

建立图1所示的液压试验回路,打开阀f和i,关闭所有其他阀。8.1.2.2.2设定

调整阀供油压力至额定供油压力的1.3倍或35MPa(350bar),取低者。8.1.2.2.3试验步骤

保持供油压力至少5min。

施加最大正向输入信号。

在试验期间检查阀的外泄漏和永久变形迹象。8.1.2.3回油口耐压试验

试验时,耐压压力加于阀的压力油口、工作油口和回油口。试验应按如下步骤进行。8.1.2.3.1试验回路

建立图1所示的液压试验回路,同时打开阀c、d和g,关闭所有的其他阀。8.1.2.3.2设定

调整阀的供油压力至规定的最高回油口压力的1.3倍。8.1.2.3.3试验步骤

保持该压力至少5 min。

施加最大的负向输人信号。

试验期间,不应出现外泄漏和永久变形。8.1.3内泄漏试验(工作油口封闭)8.1.3.1概述

在试验之前,应进行必要的机械/电气调整,如阀的调零。然后按以下的方法进行试验,以确定包括所有先导控制流量在内的总的内泄漏量。8.1.3.2试验回路

建立图1所示的液压试验回路,同时打开阀f,关闭所有其他阀。8.1.3.3设定

调整阀供油压力至高于回油压力10 MPa(100 bar)以上,以及适用的先导压力。8.1.3.4试验步骤

按以下步骤进行试验:

a)在进行泄漏试验测试之前,在阀的整个输人信号范围内迅速地运行几次。b)在最大正、负输人信号范围内,记录T油口和Y油口的泄漏量。如果有必要,在压力增至被试阀的额定压力下,可重复进行这些试验。8.1.4在恒定的阀压降下,输出流量-输入信号特性试验(打开工作油口)8.1.4.1概述

应进行本项试验,以得到输出流量-输入信号曲线,并据此获得阀的稳态特性。8.1.4.2试验回路

对于带内部先导供油的多级阀,可采用经适当修改的回路配置,例如采用下列任何一种方法:5

GB/T 15623.2-2003

&)在阀和试验油路块间插人压力补偿器;b)采用图1所示的加载阀对被试阀加载。该阀可工作在开环或闭环条件下,以保持阀的恒定压降。

8.1.4.3设定

8.1.4.3.1视具体情况,将阀的总压降设定在1MPa(10bar)、7MPa(70har)或最高供油压力的1/3。8.1.4.3.2对于独立先导供油的多级阀,调整先导供油压力~10MPa(100bar)。8.1.4.3.3对于带内部先导供油的多级阀,调节供油压力至10MPa(100bar),除非制造商另有规定。8.1.4.4从供油口P至工作油口A的流动8.1.4.4.1试验回路

建立图1所示的液压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.4.4.2试验步骤

按以下步骤进行试验:

a)循环输人信号数次。

b)采用连续测绘/记录方式,建立适当的坐标系,以X轴记录输人信号,Y轴记录输出流量。调节自动信号发生器,使其产生一个振幅为零至最大正向输人信号的三角波。c)i

d)输人信号连续周期变化,保证记录笔以一一定的速度自如地运动,即:在该速度下流量传感器和它的输出信号及记录仪的动态影响可以忽略不计。当使用X-Y绘图仪或记录仪时,自动控制阀要有一定的压降,并要保证在整个信号循环周期内,阀压降的变化恒定在5%以内。e)在持续施加连续变化信号的同时,连续地记录一个完整的信号周期内的特性(见图6),以确定从供油口P流动到工作油口A时的下列性能特性:1)额定正向信号下的输出流量;2)流量增益;

3)线性度;

4)迟滞;

5)死区特性(即滑阀遮盖状态)。如果有必要,可在压力增至被试阀的额定压力下重复上述试验。8.1.4.5从工作油口A至回油口T的流动8.1.4.5.1试验回路

建立图1所示的液压试验回路,打开阀a、d、e、h和i,关闭所有其他阀。8.1.4.5.2试验步骤

按以下步骤进行试验:

a)将输人信号循环输入数次。

b)采用连续测绘/记录法,建立适当的坐标系,以X轴记录输入信号,以Y轴记录输出流量。调节自动信号发生器,使其产生一个振幅为零至最大负向输人信号的三角波。c

使输人信号连续周期变化,保证画笔以一定的速度自如地运动,即:在该速度下流量传感器和d)

它的输出信号及记录仪的动态影响可以忽略不计。当使用X-Y绘图仪或记录仪时,自动控制阀要有一定的压降,而且要保证在整个信号循环周期内阀压降的变化恒定在5%以内。在持续施加连续变化信号的同时,连续地记录一个完整的信号周期内(见图6)的特性,以确定e)

从工作油口A流动到回油口T时的下列性能特性:1)额定负向信号下的输出流量;流量增益;

3)线性度:

4)迟滞;

5)死区特性(即滑阀遮盖状态);6)对称性,参考8.1.4.4.2e)1)。GB/T 15623.2—-2003

如果有必要,可在压力增至被试阀的额定压力下重复上述试验。在无法监控输出流量的情况下,也可用监控阀心位置来代替,以便确定:额定信号下的阀芯位置;

一迟滞;

一极性。

8.1.5阀值特性试验

8.1.5.1概述

应进行本项试验,以得到阀对反向输入信号的响应。8.1.5.2设定

重复8.1.4.3.1、8.1.4.3.2和8.1.4.3.3中所述的设定。8.1.5.3从供油口P至工作油口A的流动8.1.5.3.1试验回路

建立图1所示的压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.5.3.2试验步骤

重复8.1.4.4.2的a)和b)步骤,然后按以下步骤进行:a)输入反向信号使输出流量(A至T)为额定流量的25%,然后减小输人信号使流量减小。应缓慢地减小输人信号,以消除动态影响;b)记录流量开始减小时的输人信号;根据记录的两个信号值的代数差,通过计算信号变化增量来测定阐值;c)

在75%的额定流量下,重复a)至c)各步骤;d)

e)在测试零开口和负遮盖阀的零位时,采用类似的试验。注:在进行这些试验时,记录仪的灵敏度也许需要调整。典型的记录图见图7,产品验收试验时可采用交流信号电平。

8.1.5.4从工作油口A至回油口T的流动8.1.5.4.1试验回路

建立图1所示的液压试验回路,打开阀a、d、e、h和i,并关闭所有其他阀。8.1.5.4.2试验步骤

重复8.1.4.4.2的a)和b)的试验步骤,然后按以下规定进行a)输人反向输人信号,使输出流量(A至T)为额定流量的25%,然后减小输人信号使流量减小。缓慢地减小输入信号,以消除动态影响;b)记录流量开始减小时的输入信号;根据记录的两个信号值的代数差,通过计算信号变化增量来测定阅值;c)

d)在75%的额定流量下重复a)至c)各步骤;e)在测试零开口和负遮盖阀的零位时,采用类似的试验。注:在进行这些试验时,记录仪的灵敏度也许需要调整。典型的记录图见图7,产品验收试验时可采用交流信号电平。

8.1.6输出流量-阀压降特性试验(打开工作油口)8.1.6.1概述

进行下列各步骤试验,测定输出流量-阀压降特性。8.1.6.2设定

调整阀的供油压力至额定压力,如有必要可对回油压力进行补偿。在整个试验期间,保证设定的供7

GB/T 15623.2--2003

油压力恒定。供油压力的下降表示液压源的流量不足。8.1.6.3油口P至工作油口A的流动8.1.6.3.1试验回路

建立图1所示液压试验回路,打开阀a、b、d、f、i及加载阀13,并关闭所有其他阀。8.1.6.3.2试验步骤

按如下步骤进行试验:

a)将输入信号逐渐从零至最大正向值输人,循环数次。b)设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(pp一pA)(见图8)调整输人信号至额定正向值(100%)。

c)关闭加载阀13,绘图笔开始记录,慢慢打开加载阀13(见图1),测得在额定正向输入信号下输出流量-阀压降连续变化的曲线。d)在额定输人信号的75%、50%和25%下,重复步骤c)和d)(见图8)。e)对带内置压力补偿器的阀,进行上述试验测得负载补偿装置的效果,并用图9所示的方法记录其结果。

8.1.6.4从工作油口A至回油口T的流动8.1.6.4.1试验回路

建立图1所示液压试验回路,打开阀a、d、e、h、i及加载阀13,并关闭所有其他阀。8.1.6.4.2试验步骤

按如下步骤进行试验:

a)将输人信号逐渐从零至最大反向值输人,循环数次。设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(pA一pr)(见图8)b)讠

调整输入信号至额定反向值(100%)。c)

关闭加载阀13,绘图笔开始记录,慢慢打开加载阀13(见图1),测得在额定反向输人信号下输d)

出流量-阀压降连续变化的曲线。在额定输人信号的75%、50%和25%下,重复步骤c)和d)(见图8)。e)

对内置压力补偿器的阀,进行上述试验测得负载补偿装置的效果,并用图9所示的方法记录其f)

结果。

8.1.7极限功率特性试验(打开工作油口)8.1.7.1概述

单级阀的性能受液动力的限制,为确定这些影响应进行下列试验。8.1.7.2设定

调整供油压力,例如达到额定压力的10%。8.1.7.3从供油口P至工作油口A的流动8.1.7.3.1试验回路

建立图1所示的液压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.7.3.2试验步骤

设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(Pp一PA),得到输出流量-阀压降连续变化曲线。

a)调整输人信号至最大正向值的95%,再叠加上一个低频的小正弦信号(土5%),其典型频率为0. 2 Hz~0. 4 Hz;

b)绘图笔开始记录;

c)缓慢增加供油压力,测出输出流量-阀压降关系曲线(见图10)。当正弦运动突然中断或流量突然下降时停止增加供油压力,在图上标记出该点;8

GB/T 15623.2—2003

d)在其他正向输人信号幅值,即75%、50%和25%额定流量下,重复本项试验;e)连接那些标记点(曲线上的零斜率点),便可得到极限功率特性曲线(见图10)。8.1.7.4从工作油口A至回油口T的流动8.1.7.4.1试验回路

建立图1所示的液压试验回路,打开阀a、e、d、h和i,并关闭所有其他阀。8.1.7.4.2试验步骤

设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(A一pr),得到输出流量-阀压降的连续变化曲线。

调整输人信号至反向值的95%,再叠加上一个低频的小正弦信号(士5%),其典型频率a)

为0. 2 Hz~0. 4 Hz;

绘图笔开始记录;

慢慢增加供油压力,测出流量-阀压降关系曲线(见图10)。当正弦运动突然中断或流量突然下c)

降时,停止增加供油压力,图上标记出该点;d)

在其他负向输人信号幅值,即75%、50%和25%额定流量下,重复本项试验;e)连接那些标记点(曲线上的零斜率点),便可得到极限功率曲线(见图10)。8.1.8输出流量或阀芯位置-油液温度特性试验(打开工作油口)8.1.8.1概述

应进行下列试验,以测定输出流量-油液温度变化特性,阀和放大器宜放置在20℃恒温环境中。8.1.8.2试验回路

建立图1所示的液压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.8.3设定

重复8.1.4.3中所述设定。

8.1.8.4试验步骤

按以下步骤进行试验:

a)采用连续绘制/记录方式,建立适当的坐标系,在X轴记录流体温度,在Y轴记录输出流量和/或阀芯位置(见图11);

输入相当于额定输出流量10%的正向输人信号;b)车

记录输出流量或阀芯位置-油液温度关系(见图11);c)

如有必要,上述试验可针对不同的输人信号和阀压降重复进行;d)t

e)在选定的温度范围内绘制不同输人信号和阀压降下的一组曲线。8.1.9压力增益-输入信号特性试验(封闭工作油口)8.1.9.1概述

本项试验的目的是测定封闭工作油口A的负载压力-输入信号的特性曲线8.1.9.2试验回路

建立如图1所示的液压试验回路,打开阀f和i,并关闭所有其他阀。8. 1.9.3设定

调整供油压力至阀的额定压力。8.1.9.4试验步骤

按以下步骤进行试验:

a)选择输入信号,使阀芯通过阀中位时具有足够的行程,以便工作油口有效地达到供油压力的」幅值;

采用连续绘制/记录方式,确定适当的范围和偏差;b)

c)在a)项确定的范围内缓慢地改变输人信号,同时记录油A的封闭油口压力;9

GB/T15623.2--2003

注:因为本试验受到阀的泄漏特性和流体体积的影响,因此完成一次扫描需要几分钟时间。d)绘制封闭油口A的负载压力-输人信号曲线(见图12)。8.1.10故障保护功能试验

按以下步骤进行试验:

a)检验阀固有的故障保护特性,例如在输人信号丢失、电功率的损失或降低、液压功率的损失或降低、反馈信号的丢失等情况时,检验阀的固有故障保护特性;b)通过监测阀心位置,来检验专门安装在阀内的任何一个故障保护功能装置的性能;c)如有必要,选定不同的输人信号,重复上述试验。8.2动态试验(打开工作油口)

8.2.1试验回路和设定

8.2.1.1建立类似于图2所示的试验回路。8.2.1.2使油口A到执行器的管路长度尽可能短。8.2.1.3使蓄能器尽可能靠近阀的P油口。8.2.1.4提供恒定的10 MPa(100bar)压力或额定压力,选两者中低者。测出最大输出流量。8.2.1.5对于频率响应试验,用频率响应分析仪、示波器或其他合适的电子仪器,测出输出信号的幅值以及它相对于输人信号的相位移。对于阶跃响应试验,用示波器或其他电子仪器,记录输出信号-时间关系曲线。

8.2.1.6用下列方法之一测得输出信号:a)用由低摩擦[压降不超过0.3MPa(3bar)、低惯性(频带宽度至少大于包括困油容积效应在内的最高试验频率3倍)执行器驱动的速度传感器的输出作为输出信号。当这个方法无法实现时,可选用方法b)或c)。

b)对于装有内置式阀芯位置传感器而没有装内置式压力补偿流量控制器的阀,用阀芯位置信号作为输出信号。

如果阀不带内置的阀芯位置传感器,也没有内置式压力补偿的流量控制器,有必要安装外置式c)

阀芯位置传感器以及合适的信号调节电子装置,用此信号作为输出信号,只要附加传感器不会影响阀的频率响应。

方法a)、b)和c),不会得出相同的结果。记录试验报告的数据,应注明所使用的试验方法。8.2.2频率响应-试验步骤

8.2.2.1输入信号的频率为5Hz,或相位滞后90°时频率的5%,取两者中的小值,然后在衰减到15dB以上的频宽范围内,绘制出振幅比和相位滞后曲线(见图13)。如需要,还包括45°90°和更高相位滞后的响应频率。

8.2.2.2在下列所有正弦输入信号情况下试验阀:输入对中的输入信号,使通过油口A的输出流量在零位附近交变,其振幅足以产生约为最大稳态输出流量的土5%的峰值输出流量。对于正遮盖阀,使用死区消除器进行这项试验。a)对于不带死区消除器的正遮盖阀,输人偏置输人信号,通过调整直流偏置信号和输人信号,使输出流量总在一个方向,例如阀芯的整个循环总是在中心的一边进行。b)用一个满足频带宽度的流量传感器代替线性执行器。输人小信号,例如输人信号的幅值处在或者十分靠近0Hz,而产生的输出信号的变化,大约为在该供油压力下最大静态输出信号的5%到15%。在反方向重复上述试验。c)在表3所示条件下重复a)或b)项试验。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本部分是修改采用国际标准IS010770-2:1998《液压传动电调制液压控制阀第2部分:三通方向流量控制阀的试验方法》编制的,是对GB/T15623—1995的修订。本部分与GB/T15623.1-2003废止并代替GB/T15623-1995《电液伺服阀试验方法》。GB/T15623在总标题《液压传动电调制液压控制阀》下,由以下部分组成:一第1部分:四通方向流量控制阀试验方法;一第2部分:三通方向流量控制阀试验方法;一第3部分:压力控制阀试验方法。本部分与国际标准ISO10770-2:1998有如下技术差异:本部分在“2规范性引用文件”中以相应的国家标准替代了IS010770-2:1998中所引用的国际标准;

在“图14,a)”中,本部分以“上升时间”取代了IS010772-2:1998中的响应时间”;-ISO10770-2:1998中将A油口称为“控制油口”,为符合我国液压行业的习惯以及区别于“先导控制油口、外控制油口”的概念,本部分将其改为“工作油口”。-一IS010770-2:1998的表2中的过滤”,本部分改为“油液污染等级”,说明一栏改为*油液污染等级应按元件制造商的使用规定,表示方法按GB/T14039”-ISO10770-2:1998的8.1.2.2.3试验步骤、8.1.2.3.3试验步骤中保持供油压力至少30s”,本部分将其改为保持供油压力至少5min”。删除了ISO10770-2:1998的附录C参考文献。本部分对GB/T15623—1995做了如下修改:-本部分仅规定了三通方向流量控制阀的试验方法。一本部分内容较前版本更全面,适用范围更广泛。不仅包括电液伺服阀的试验方法,而且覆盖了电液比例方向阀和电液比例流量阀的试验方法。标准名称改为与采用的国际标准名称一致。本部分的附录A是规范性附录,附录B是资料性附录。本部分由中国机械工业联合会提出。本部分由全国液压气动标准化技术委员会(CSBTS/TC3)归口。本部分起草单位:浙江大学流体传动及控制国家重点实验室、北京机械工业自动化研究所。本部分主要起草人:吴根茂、邱敏秀、尚增温、刘新德、赵曼琳本部分所代替标准的历次版本发布情况为:—--GB/T15623--1995。

GB/T15623.2—2003

在液压传动系统中,功率依靠来自液压动力源的有压流体,通过电调制的液压控制阀传递到一个或几个负载。

这类控制阀是一种接收电的控制信号并从动力源获得液压动力,然后根据电输入信号的大小和极性,控制流向负载的流体流动方向和流量的元件。为了成功地应用电调制液压控制阀,必须了解这类阀的许多静态、动态特性及其试验方法。范围

液压传动电调制液压控制阀

第2部分:三通方向流量控制阀

试验方法

GB/T15623.2—2003

本部分规定了电调制液压三通方向流量控制阀的产品验收和型式(或鉴定)试验方法。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T786.1液压气动图形符号(eqvISO1219-1:1991)GB/T3141工业液体润滑剂ISO粘度分类(eqvISO3448:1992)GB/T4728(所有部分)电气简图用图形符号(idtIEC617)GB/T7631.2润滑剂和有关产品(L类)的分类第2部分:H组(液压系统)(eqVISO6743-4:1982)

GB/T14039液压传动油液固体颗粒污染等级代号(ISO4406:1999,MOD)GB/T17446流体传动系统和元件术语(idtISO5598:1985)3术语和定义

GB/T17446确立的以及下列术语和定义适用于本部分。3.1

电调制液压流量控制阀electricallymodulated hydraulicflowcontrolvalves随连续不断变化的电输人信号而提供成比例的流量控制的液压阀。4符号和单位

与本部分有关的特性参数的符号和单位列于表1表1特性参数符号和单位

特性参数

线圈阻抗wwW.bzxz.Net

线圈电感

线圈电阻

绝缘电阻

颤振幅度

颤振频率

输入信号

%最大输人信号的百分比

GB/T15623.2—2003

特性参数

额定信号

输出流量

额定流量

流量增益

内泄漏

供油压力

回油压力

负载压力

阀压降

额定的阀压降

压力增益

振幅比

相位移

注:1bar=105 N/m2=0.1 MPa。

5标准试验条件

表1(续)

IN或UN

K(8g/81或 q/8U)

PV=PpPA 或 PA-PT

S(8pA/81或pA/8U)

1/min/输人信号单位

%最大输入信号的百分比

MPa(bar)

MPa(bar)

MPa(bar)

MPa(bar)

MPa(bar)

MPa(bar)/输人信号单位

%最大输人信号的百分比

度(°)

除非另有说明,在表2中给出的标准试验条件适用于本部分所规定的各项试验表2标准试验条件

环境温度

油液污染等级

液压油液种类

液压油液温度

液压油液黏度等级

供油压力

回油压力

(20±5)℃

油液污染等级应按元件制造商的使用规定,表示方法按GB/T14039市场销售的矿物基液压油液,即按GB/T7631.2规定的I-HL液压油液或适合阀工作的其他液压油液

在阀人口处(40±6)℃

N32,按GB/T 3141

根据相应的试验要求,允许误差士2.5%按制造商推荐

注:使用其他可替代的液压油液时,应规定油液的种类和黏度等级。2

6试验装置

6.1概述

GB/T 15623.2—-2003

应提供符合6.2和6.3规定,并能满足附录A所规定允许误差极限的试验装置。附录B给出了试验实施指南。

注1:图1、图2和图3是典型的试验回路。在这些回路中,没有包含为防止因元件失效而发生事故所必须设置的所有安全装置,可采用能达到相同目的的其他试验回路,但必须考虑试验人员和试验设备的安全措施,注2:图1、图2和图3中所使用的图形符号应符合GB/T786.1和GB/T4728的规定。6.2静态试验

图1所示为典型的静态试验回路。采用该回路的试验装置,允许用逐点或连续绘制法记录下列特性曲线:

流量-输人信号特性曲线;

b)压力-输人信号特性曲线;

流量-阀压降特性曲线;

d)流量-负载压力特性曲线;

e)流量-温度特性曲线。

6.3动态试验

图2所示为典型的动态试验回路。该回路利用了图1中的部分回路,采用该回路的试验装置可以进行下列试验:

a)频率响应试验;

b)阶跃响应试验。

7电气试验

7.1概述

在进行后续的试验之前,在适当时应对所有不带集成电路的阀进行7.2至7.4中所规定的试验。7.2线圈电阻

应在规定的环境温度下,对线圈进行该项试验。使用测量精度高于士2%测量值的电子测量仪器,测量阀线圈两端间的电阻。

注:在测量线圈电阻时,不需要向被试阀供给压力油液。7.3线圈电感

7.3.1对工作在表2规定的标准试验条件下的阀,测量其总的线圈电感(符合四引线,双线圈结构的线圈系列)。

注:本试验测量的视在电感,由于受运动衔铁产生的反电势(电子运动力)的影响,它将随信号的频率和振幅的变化而变化。可利用测试结果选择合适的驱动放大器。7.3.1.1连接一个适当的振荡器驱动阀的线圈,该线圈需与~个精密的无电感电阻串接在一起.见图3a)。

7.3.1.2调整振荡器频率f为50Hz或60Hz,以区别于试验设备的供电电源频率。7.3.1.3调节阀的输人电流,使其峰值等于阀的额定电流。7.3.1.4采用一个能够向阀提供不失真电流的振荡器7.3.1.5使用示波器监视电阻R的电压波形,检测该波形是否为正弦波。7.3.1.6

6测出交流电压UR、Ur和Uv的峰值。绘制图3b)所示的曲线,表示电压之间的矢量关系。7.3. 1.7

根据下列公式确定线圈阻抗:

GB/T 15623.2—2003

式中:

Z—阻抗,单位为欧姆(2)。

式中:

L—视在电感,单位为亨(H)。

2元f×UR

·(2)

7.3.2另一种可选择的试验方法:利用满电流下的阶跃响应得出线圈时间常数t,用下式计算电感:L R.Xt.(如图4所示)

7.4绝缘电阻

在阀线圈的接线端和阀体之间施加500V的直流电压,保持15s。在施加电压的同时,用相应的绝缘测试仪测量绝缘电阻。测试仪上的电流读数与电阻相对应,由下式计算出绝缘电阻,单位为欧姆(2):

R—500V

式中测量到的电流I用安培(A)为单位表示。(4)

该电阻一般超过100MQ。此外,对于四引线双圈结构,同样可确定线圈间的电阻。如果内部电气元件是与油液相接触的(如湿式线圈),在进行本项试验前应向阀内注人液压油液。8性能试验

在进行所有下列试验时,在试验系统中应包括由阀制造商指定的放大器(当放大器被指定时)。如果使用外部脉宽调制放大器,应记录调制频率。在所有情况下,应记录放大器电源电压。注:对阀和放大器宜进行全部性能试验。输人信号施加于放大器上,而不直接施加于阀,8.1静态试验

8.1.1概述

进行这些试验时,应仔细排除动态影响。在进行任何其他试验之前,首先应该进行a)项试验。耐压试验,按8.1.2;

内泄漏试验,按8.1.3;

在恒定的阀压降下,输出流量-输人信号特性试验,按8.1.4和8.1.5,以确定:1)

额定流量;

流量增益;

流量线性度;

流量迟滞;

流量对称度;

流量极性;

阀心遮盖状况;

阈值。

输出流量-阀压降特性试验,按8.1.6;d)

极限功率特性试验,按8.1.7;

输出流量或阀芯位置-油液温度特性试验,按8.1.8;压力增益-输人信号特性试验,按8.1.9;h)故障保护功能试验,按8.1.10。8.1.2耐压试验

8.1.2.1概述

GB/T 15623.2—2003

耐压试验应在阀的其他试验之前进行,以检验阀的耐压性。可使用简化的高压试验装置进行此项试验,代替图1所示的试验回路的装置。8.1.2.2供油耐压试验

试验时,耐压压力加于阀的压力油口和工作油口,同时打开回油口。本试验应按如下步骤进行。8.1.2.2.1试验回路

建立图1所示的液压试验回路,打开阀f和i,关闭所有其他阀。8.1.2.2.2设定

调整阀供油压力至额定供油压力的1.3倍或35MPa(350bar),取低者。8.1.2.2.3试验步骤

保持供油压力至少5min。

施加最大正向输入信号。

在试验期间检查阀的外泄漏和永久变形迹象。8.1.2.3回油口耐压试验

试验时,耐压压力加于阀的压力油口、工作油口和回油口。试验应按如下步骤进行。8.1.2.3.1试验回路

建立图1所示的液压试验回路,同时打开阀c、d和g,关闭所有的其他阀。8.1.2.3.2设定

调整阀的供油压力至规定的最高回油口压力的1.3倍。8.1.2.3.3试验步骤

保持该压力至少5 min。

施加最大的负向输人信号。

试验期间,不应出现外泄漏和永久变形。8.1.3内泄漏试验(工作油口封闭)8.1.3.1概述

在试验之前,应进行必要的机械/电气调整,如阀的调零。然后按以下的方法进行试验,以确定包括所有先导控制流量在内的总的内泄漏量。8.1.3.2试验回路

建立图1所示的液压试验回路,同时打开阀f,关闭所有其他阀。8.1.3.3设定

调整阀供油压力至高于回油压力10 MPa(100 bar)以上,以及适用的先导压力。8.1.3.4试验步骤

按以下步骤进行试验:

a)在进行泄漏试验测试之前,在阀的整个输人信号范围内迅速地运行几次。b)在最大正、负输人信号范围内,记录T油口和Y油口的泄漏量。如果有必要,在压力增至被试阀的额定压力下,可重复进行这些试验。8.1.4在恒定的阀压降下,输出流量-输入信号特性试验(打开工作油口)8.1.4.1概述

应进行本项试验,以得到输出流量-输入信号曲线,并据此获得阀的稳态特性。8.1.4.2试验回路

对于带内部先导供油的多级阀,可采用经适当修改的回路配置,例如采用下列任何一种方法:5

GB/T 15623.2-2003

&)在阀和试验油路块间插人压力补偿器;b)采用图1所示的加载阀对被试阀加载。该阀可工作在开环或闭环条件下,以保持阀的恒定压降。

8.1.4.3设定

8.1.4.3.1视具体情况,将阀的总压降设定在1MPa(10bar)、7MPa(70har)或最高供油压力的1/3。8.1.4.3.2对于独立先导供油的多级阀,调整先导供油压力~10MPa(100bar)。8.1.4.3.3对于带内部先导供油的多级阀,调节供油压力至10MPa(100bar),除非制造商另有规定。8.1.4.4从供油口P至工作油口A的流动8.1.4.4.1试验回路

建立图1所示的液压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.4.4.2试验步骤

按以下步骤进行试验:

a)循环输人信号数次。

b)采用连续测绘/记录方式,建立适当的坐标系,以X轴记录输人信号,Y轴记录输出流量。调节自动信号发生器,使其产生一个振幅为零至最大正向输人信号的三角波。c)i

d)输人信号连续周期变化,保证记录笔以一一定的速度自如地运动,即:在该速度下流量传感器和它的输出信号及记录仪的动态影响可以忽略不计。当使用X-Y绘图仪或记录仪时,自动控制阀要有一定的压降,并要保证在整个信号循环周期内,阀压降的变化恒定在5%以内。e)在持续施加连续变化信号的同时,连续地记录一个完整的信号周期内的特性(见图6),以确定从供油口P流动到工作油口A时的下列性能特性:1)额定正向信号下的输出流量;2)流量增益;

3)线性度;

4)迟滞;

5)死区特性(即滑阀遮盖状态)。如果有必要,可在压力增至被试阀的额定压力下重复上述试验。8.1.4.5从工作油口A至回油口T的流动8.1.4.5.1试验回路

建立图1所示的液压试验回路,打开阀a、d、e、h和i,关闭所有其他阀。8.1.4.5.2试验步骤

按以下步骤进行试验:

a)将输人信号循环输入数次。

b)采用连续测绘/记录法,建立适当的坐标系,以X轴记录输入信号,以Y轴记录输出流量。调节自动信号发生器,使其产生一个振幅为零至最大负向输人信号的三角波。c

使输人信号连续周期变化,保证画笔以一定的速度自如地运动,即:在该速度下流量传感器和d)

它的输出信号及记录仪的动态影响可以忽略不计。当使用X-Y绘图仪或记录仪时,自动控制阀要有一定的压降,而且要保证在整个信号循环周期内阀压降的变化恒定在5%以内。在持续施加连续变化信号的同时,连续地记录一个完整的信号周期内(见图6)的特性,以确定e)

从工作油口A流动到回油口T时的下列性能特性:1)额定负向信号下的输出流量;流量增益;

3)线性度:

4)迟滞;

5)死区特性(即滑阀遮盖状态);6)对称性,参考8.1.4.4.2e)1)。GB/T 15623.2—-2003

如果有必要,可在压力增至被试阀的额定压力下重复上述试验。在无法监控输出流量的情况下,也可用监控阀心位置来代替,以便确定:额定信号下的阀芯位置;

一迟滞;

一极性。

8.1.5阀值特性试验

8.1.5.1概述

应进行本项试验,以得到阀对反向输入信号的响应。8.1.5.2设定

重复8.1.4.3.1、8.1.4.3.2和8.1.4.3.3中所述的设定。8.1.5.3从供油口P至工作油口A的流动8.1.5.3.1试验回路

建立图1所示的压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.5.3.2试验步骤

重复8.1.4.4.2的a)和b)步骤,然后按以下步骤进行:a)输入反向信号使输出流量(A至T)为额定流量的25%,然后减小输人信号使流量减小。应缓慢地减小输人信号,以消除动态影响;b)记录流量开始减小时的输人信号;根据记录的两个信号值的代数差,通过计算信号变化增量来测定阐值;c)

在75%的额定流量下,重复a)至c)各步骤;d)

e)在测试零开口和负遮盖阀的零位时,采用类似的试验。注:在进行这些试验时,记录仪的灵敏度也许需要调整。典型的记录图见图7,产品验收试验时可采用交流信号电平。

8.1.5.4从工作油口A至回油口T的流动8.1.5.4.1试验回路

建立图1所示的液压试验回路,打开阀a、d、e、h和i,并关闭所有其他阀。8.1.5.4.2试验步骤

重复8.1.4.4.2的a)和b)的试验步骤,然后按以下规定进行a)输人反向输人信号,使输出流量(A至T)为额定流量的25%,然后减小输人信号使流量减小。缓慢地减小输入信号,以消除动态影响;b)记录流量开始减小时的输入信号;根据记录的两个信号值的代数差,通过计算信号变化增量来测定阅值;c)

d)在75%的额定流量下重复a)至c)各步骤;e)在测试零开口和负遮盖阀的零位时,采用类似的试验。注:在进行这些试验时,记录仪的灵敏度也许需要调整。典型的记录图见图7,产品验收试验时可采用交流信号电平。

8.1.6输出流量-阀压降特性试验(打开工作油口)8.1.6.1概述

进行下列各步骤试验,测定输出流量-阀压降特性。8.1.6.2设定

调整阀的供油压力至额定压力,如有必要可对回油压力进行补偿。在整个试验期间,保证设定的供7

GB/T 15623.2--2003

油压力恒定。供油压力的下降表示液压源的流量不足。8.1.6.3油口P至工作油口A的流动8.1.6.3.1试验回路

建立图1所示液压试验回路,打开阀a、b、d、f、i及加载阀13,并关闭所有其他阀。8.1.6.3.2试验步骤

按如下步骤进行试验:

a)将输入信号逐渐从零至最大正向值输人,循环数次。b)设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(pp一pA)(见图8)调整输人信号至额定正向值(100%)。

c)关闭加载阀13,绘图笔开始记录,慢慢打开加载阀13(见图1),测得在额定正向输入信号下输出流量-阀压降连续变化的曲线。d)在额定输人信号的75%、50%和25%下,重复步骤c)和d)(见图8)。e)对带内置压力补偿器的阀,进行上述试验测得负载补偿装置的效果,并用图9所示的方法记录其结果。

8.1.6.4从工作油口A至回油口T的流动8.1.6.4.1试验回路

建立图1所示液压试验回路,打开阀a、d、e、h、i及加载阀13,并关闭所有其他阀。8.1.6.4.2试验步骤

按如下步骤进行试验:

a)将输人信号逐渐从零至最大反向值输人,循环数次。设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(pA一pr)(见图8)b)讠

调整输入信号至额定反向值(100%)。c)

关闭加载阀13,绘图笔开始记录,慢慢打开加载阀13(见图1),测得在额定反向输人信号下输d)

出流量-阀压降连续变化的曲线。在额定输人信号的75%、50%和25%下,重复步骤c)和d)(见图8)。e)

对内置压力补偿器的阀,进行上述试验测得负载补偿装置的效果,并用图9所示的方法记录其f)

结果。

8.1.7极限功率特性试验(打开工作油口)8.1.7.1概述

单级阀的性能受液动力的限制,为确定这些影响应进行下列试验。8.1.7.2设定

调整供油压力,例如达到额定压力的10%。8.1.7.3从供油口P至工作油口A的流动8.1.7.3.1试验回路

建立图1所示的液压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.7.3.2试验步骤

设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(Pp一PA),得到输出流量-阀压降连续变化曲线。

a)调整输人信号至最大正向值的95%,再叠加上一个低频的小正弦信号(土5%),其典型频率为0. 2 Hz~0. 4 Hz;

b)绘图笔开始记录;

c)缓慢增加供油压力,测出输出流量-阀压降关系曲线(见图10)。当正弦运动突然中断或流量突然下降时停止增加供油压力,在图上标记出该点;8

GB/T 15623.2—2003

d)在其他正向输人信号幅值,即75%、50%和25%额定流量下,重复本项试验;e)连接那些标记点(曲线上的零斜率点),便可得到极限功率特性曲线(见图10)。8.1.7.4从工作油口A至回油口T的流动8.1.7.4.1试验回路

建立图1所示的液压试验回路,打开阀a、e、d、h和i,并关闭所有其他阀。8.1.7.4.2试验步骤

设置X-Y记录仪,在Y轴上记录输出流量,在X轴上记录阀压降(A一pr),得到输出流量-阀压降的连续变化曲线。

调整输人信号至反向值的95%,再叠加上一个低频的小正弦信号(士5%),其典型频率a)

为0. 2 Hz~0. 4 Hz;

绘图笔开始记录;

慢慢增加供油压力,测出流量-阀压降关系曲线(见图10)。当正弦运动突然中断或流量突然下c)

降时,停止增加供油压力,图上标记出该点;d)

在其他负向输人信号幅值,即75%、50%和25%额定流量下,重复本项试验;e)连接那些标记点(曲线上的零斜率点),便可得到极限功率曲线(见图10)。8.1.8输出流量或阀芯位置-油液温度特性试验(打开工作油口)8.1.8.1概述

应进行下列试验,以测定输出流量-油液温度变化特性,阀和放大器宜放置在20℃恒温环境中。8.1.8.2试验回路

建立图1所示的液压试验回路,打开阀a、b、d、f和i,并关闭所有其他阀。8.1.8.3设定

重复8.1.4.3中所述设定。

8.1.8.4试验步骤

按以下步骤进行试验:

a)采用连续绘制/记录方式,建立适当的坐标系,在X轴记录流体温度,在Y轴记录输出流量和/或阀芯位置(见图11);

输入相当于额定输出流量10%的正向输人信号;b)车

记录输出流量或阀芯位置-油液温度关系(见图11);c)

如有必要,上述试验可针对不同的输人信号和阀压降重复进行;d)t

e)在选定的温度范围内绘制不同输人信号和阀压降下的一组曲线。8.1.9压力增益-输入信号特性试验(封闭工作油口)8.1.9.1概述

本项试验的目的是测定封闭工作油口A的负载压力-输入信号的特性曲线8.1.9.2试验回路

建立如图1所示的液压试验回路,打开阀f和i,并关闭所有其他阀。8. 1.9.3设定

调整供油压力至阀的额定压力。8.1.9.4试验步骤

按以下步骤进行试验:

a)选择输入信号,使阀芯通过阀中位时具有足够的行程,以便工作油口有效地达到供油压力的」幅值;

采用连续绘制/记录方式,确定适当的范围和偏差;b)

c)在a)项确定的范围内缓慢地改变输人信号,同时记录油A的封闭油口压力;9

GB/T15623.2--2003

注:因为本试验受到阀的泄漏特性和流体体积的影响,因此完成一次扫描需要几分钟时间。d)绘制封闭油口A的负载压力-输人信号曲线(见图12)。8.1.10故障保护功能试验

按以下步骤进行试验:

a)检验阀固有的故障保护特性,例如在输人信号丢失、电功率的损失或降低、液压功率的损失或降低、反馈信号的丢失等情况时,检验阀的固有故障保护特性;b)通过监测阀心位置,来检验专门安装在阀内的任何一个故障保护功能装置的性能;c)如有必要,选定不同的输人信号,重复上述试验。8.2动态试验(打开工作油口)

8.2.1试验回路和设定

8.2.1.1建立类似于图2所示的试验回路。8.2.1.2使油口A到执行器的管路长度尽可能短。8.2.1.3使蓄能器尽可能靠近阀的P油口。8.2.1.4提供恒定的10 MPa(100bar)压力或额定压力,选两者中低者。测出最大输出流量。8.2.1.5对于频率响应试验,用频率响应分析仪、示波器或其他合适的电子仪器,测出输出信号的幅值以及它相对于输人信号的相位移。对于阶跃响应试验,用示波器或其他电子仪器,记录输出信号-时间关系曲线。

8.2.1.6用下列方法之一测得输出信号:a)用由低摩擦[压降不超过0.3MPa(3bar)、低惯性(频带宽度至少大于包括困油容积效应在内的最高试验频率3倍)执行器驱动的速度传感器的输出作为输出信号。当这个方法无法实现时,可选用方法b)或c)。

b)对于装有内置式阀芯位置传感器而没有装内置式压力补偿流量控制器的阀,用阀芯位置信号作为输出信号。

如果阀不带内置的阀芯位置传感器,也没有内置式压力补偿的流量控制器,有必要安装外置式c)

阀芯位置传感器以及合适的信号调节电子装置,用此信号作为输出信号,只要附加传感器不会影响阀的频率响应。

方法a)、b)和c),不会得出相同的结果。记录试验报告的数据,应注明所使用的试验方法。8.2.2频率响应-试验步骤

8.2.2.1输入信号的频率为5Hz,或相位滞后90°时频率的5%,取两者中的小值,然后在衰减到15dB以上的频宽范围内,绘制出振幅比和相位滞后曲线(见图13)。如需要,还包括45°90°和更高相位滞后的响应频率。

8.2.2.2在下列所有正弦输入信号情况下试验阀:输入对中的输入信号,使通过油口A的输出流量在零位附近交变,其振幅足以产生约为最大稳态输出流量的土5%的峰值输出流量。对于正遮盖阀,使用死区消除器进行这项试验。a)对于不带死区消除器的正遮盖阀,输人偏置输人信号,通过调整直流偏置信号和输人信号,使输出流量总在一个方向,例如阀芯的整个循环总是在中心的一边进行。b)用一个满足频带宽度的流量传感器代替线性执行器。输人小信号,例如输人信号的幅值处在或者十分靠近0Hz,而产生的输出信号的变化,大约为在该供油压力下最大静态输出信号的5%到15%。在反方向重复上述试验。c)在表3所示条件下重复a)或b)项试验。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。