GB 7036.2-1997

基本信息

标准号: GB 7036.2-1997

中文名称:充气轮胎内胎 第2部分:摩托车轮胎内胎

标准类别:国家标准(GB)

英文名称: Pneumatic tire inner tubes Part 2: Motorcycle tire inner tubes

标准状态:已作废

发布日期:1997-09-10

实施日期:1998-02-01

作废日期:2008-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:197474

标准分类号

标准ICS号:橡胶和塑料工业>>轮胎>>83.160.10道路车辆轮胎

中标分类号:化工>>橡胶制品及其辅助材料>>G41轮胎

出版信息

出版社:中国标准出版社

书号:155066.7-14563

页数:平装16开, 页数:8, 字数:18千字

标准价格:10.0 元

出版日期:2004-04-24

相关单位信息

复审日期:2004-10-14

起草人:夏启元、播福泽、王小菊、莫若康

起草单位:上海中南橡胶厂、无锡橡胶集团公司、广州第一橡胶厂、广州星球轮胎厂

提出单位:中华人民共和国化学工业部

发布部门:国家技术监督局

主管部门:中国石油和化学工业协会

标准简介

本标准规定了摩托车轮胎内胎用橡胶材料种类、要求、抽样和检验规则、试验方法、产品标志、包装、运输和储存。本标准第2部分适用于摩托车轮胎内胎。 GB 7036.2-1997 充气轮胎内胎 第2部分:摩托车轮胎内胎 GB7036.2-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB7036.2---1997

在修订本标准时,考虑到摩托车轮胎内胎的特殊性,故将前版标准中的摩托车轮胎内胎与汽车轮胎内胎分开。即GB7036包括两部分:第一部分为汽车轮胎内胎,第二部分为摩托车轮胎内胎本标准第2部分等效采用日本工业标准JISK6367一1987《二轮摩托车轮胎用内胎》。为适应我国国情增加了抽样和检验规则、产品标志、包装、运输和储存要求。结合我国国情,将3.00及其以下小轮径规格内胎的接头强度、热拉伸变形率作适当调整,并增加了胶座气门嘴胶座与胎身的粘合强度项目控制。本标准与前版标准主要不同之处是将内胎产品具体规格尺寸要求删除,编人附录C(提示的附录);除胎身强度和脆性温度的试验项目和指标值;增加天然胶内胎老化后拉伸强度下降率的要求。检测项目等同日本标准。

本标准自生效之日起,同时代替GB7036一89中的摩托车轮胎内胎部分。本标准的附录A是标准的附录,附录B是标准的附录。本标准由中华人民共和国化学工业部提出。本标准由全国轮胎轮辋标准化技术委员会归口。本标准起草单位:上海中南橡胶厂、无锅橡胶集团公司、广州第一橡胶厂、广州星球轮胎厂。本标准主要起草人:夏启元、潘福泽、王小菊、莫若康。本标准于1986年11月首次发布,于1989年3月第一次修订。本标准委托全国轮胎轮标准化技术委员会负责解释。166

1范围

中华人民共和国国家标准

充气轮胎内胎

第2部分:摩托车轮胎内胎

Inner tube of pneumatic tyres-Part 2: Inner tube of motorcycle tyres—1997

GB 7036. 2

代替GB7036—89

本标准规定了摩托车轮胎内胎用橡胶材料种类、要求、抽样和检验规则、试验方法、产品标志、包装、运输和储存。

本标准第2部分适用于摩托车轮胎内胎。2 引用标准

下列标准所包含的条文,通过在本标准中引用葡构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB518—91靡托车轮胎

GB/T519--93充气轮胎物理机械性能试验方法硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 528--92

GB 1796--1996

轮胎气门嘴

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2828-87

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB 2829--87

GB 12835--91

3橡胶材料种类

胶座气门嘴

按所用材料不同分为两类:

天然橡胶及天然橡胶并用胶内胎,简称A类。丁基橡胶及丁基橡胶并用胶内胎,简称B类。4要求

4.1规格尺寸

内胎规格按GB518中相应轮胎的规格标志表示。内胎尺寸为供需双方协议规定的外胎规格所适用的尺寸。4.2气门嘴

气门嘴性能、尺寸和要求应符合GB12835的规定。若需要其他型号的气门嘴由供需双方协商解决。

4.3气密性

应符合6.1条的要求。

国家技术监督局1997-09-10批准1998-02-01实施

4.4外观

GB7036.21997

外观质量要求见附录A(标准的附录)。4.5性能

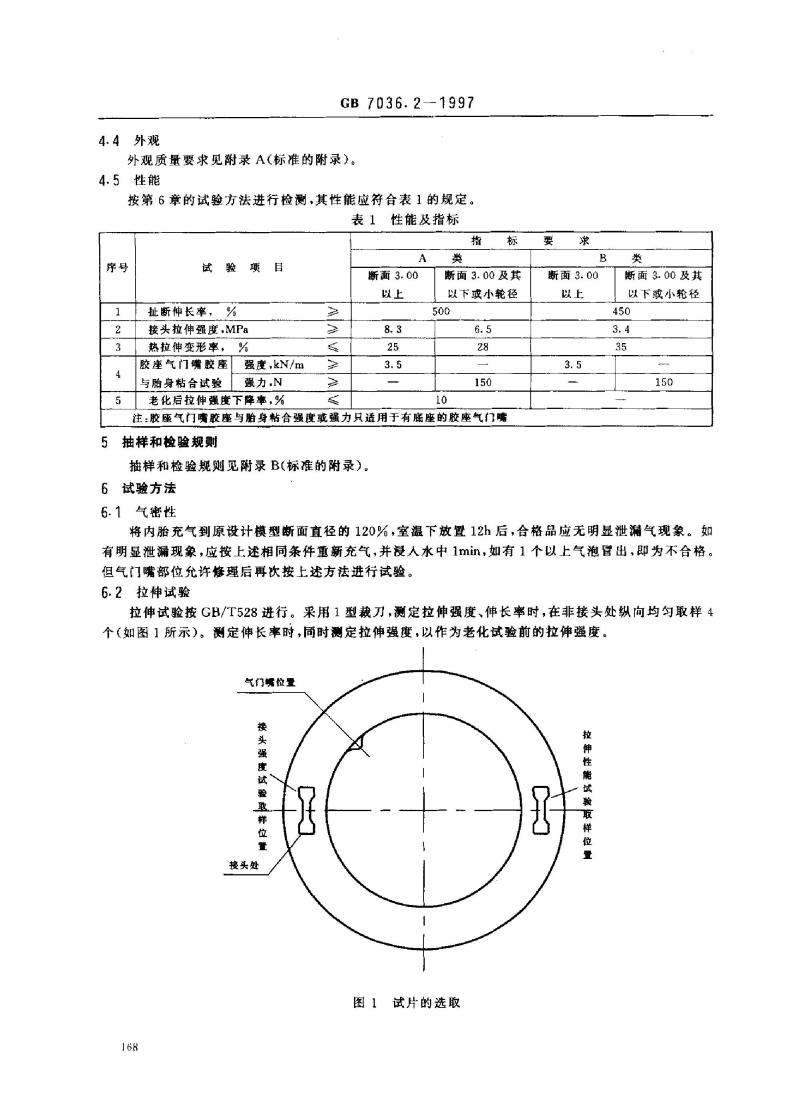

按第6章的试验方法进行检测,其性能应符合表1的规定。表1性能及指标

试验项目

扯断神长率,%

接头拉伸强度,MPa

热拉伸变形率,

胶座气门嘴胶座

与胎身粘合试验

强度,kN/m

老化后拉伸强度下降率,%

断面3.00

断面3.00及其

以下或小轮径

注:胶座气门啸胶座与胎身粘合强度或强力只适用于有底座的胶座气门嘴5抽样和检验规则

抽样和检验规见附录B(标准的附录)。6试验方法

6.1气密性

断面3.00

断面3.00及其

以下或小轮径

将内胎充气到原设计模型断面直径的120%,室温下放置12h后,合格品应无明显泄漏气现象。如有明显泄漏现象,应按上述相同条件重新充气,并浸人水中1min,如有1个以上气泡冒出,即为不合格。但气门嘴部位允许修理后再次按上述方法进行试验。6.2拉伸试验

拉伸试验按GB/T528进行。采用1型裁刀,测定拉伸强度、伸长率时,在非接头处纵向均勾取样4个(如图1所示)。测定伸长率时,同时测定拉伸强度,以作为老化试验前的拉伸强度。气门蜡位量

接头强座

群位量

接头处

试片的选取

6.3接头强度

GB 7036.2—1997

试样:A类、B类各在--条内胎的接头处中央,用1型裁刀取样三个(按图1所示)。试验方法同6.2条要求,试验结果按公式(1)计算。TB=S2

式中:

TB——-接头拉伸强度,MPa;

StS2、S3—试片的测定值(St>S,>S3),MPa。6.4热拉伸变形率

(1)

试样:A类、B类各在一条内胎上非接头处均匀纵向取样2个。将试片标出25mm的间隔标线,拉伸到37.5mm;用夹持器夹住,置于老化箱内在105C土2C条件下老化5h后,室温下冷却2h,然后去掉张力使其收缩,再放置不少于8h,此时测量两标线间距离,并按公式(2)求出2个试样的热拉伸变形率平均值。

式中:IS--—热拉伸变形率,%;L—-试验前标线间距离;

L试验后标线间距离。

L, - La

6.5胶座气门嘴胶座与胎身粘合强度或粘合强力6.5.1胶座气门嘴胶座与胎身粘合强度按GB/T519中7.2.2条规定进行试验。6.5.2胶座气门嘴胶座与胎身粘合强力X100

(2)bzxz.net

试样在一端距气门嘴胶座约10mm,另一端距胶座100mm处裁取。用拉力试验机上夹其夹住试样的气门嘴嘴体,下夹具夹住试样的胎身长端,以(500土25)mm/min的下降速度进行粘合强力试验,如出现气门嘴主体和橡胶胶座间拉开或胎体扯断,或者在胶座底座上粘合面积50%以上胎身胶者,均为合格。

6.6A类制品老化后拉伸强度下降率试验条件:老化温度:90℃士1℃老化时间:24h

试验结果按公式(3)计算。

A(TB)=

式中:A(TB)

相对于老化前的拉伸强度下降率,%;老化前拉伸强度中值,MPa;

X,老化后拉伸强度中值,MPa。

S、S5、SsS,为四个试片强度测定值(SSs>S>S,),删除S.和S,后,用(Ss十S.)/2所得结果为SiSsS.S, 的中值。

产品标志、包装、运输和储存

7.1每条内胎应有下列标志:

规格;

商标和厂名或地名;

制造日期或代号:

检验标记:

除A类外,每条内胎圆周上均应有一条2mm宽的色别线;169

丁基胶内胎为蓝色别线。

卤化丁基胶内胎为绿色别线。

三元乙丙丁基内胎为红色别线。耐热并用胶内胎为“耐热”字样。GB 7036.2—1997

以上各项标志的文字不应小于3mm×3mm,并应有中文标志。7.2包装

7.2.1与外胎配套的内胎,应将内胎装人外胎中,并充以适当气体,使之与外胎内缘相接触,然后用绳捆扎两处以上。

7.2.2不与外胎配套的内胎应有内、外包装,其包装可由供需双方商定,但外包装应有产品标志,捆扎牢固,防止松散。

标志包括:

a)名、产地和商标;

b)产品名称、规格;

数量,重量和体积;

d)生产日期。

7.3运输

7.3.1运输内胎时应避免日晒雨淋,要加以遮盖。7.3.2禁止将内胎与油类、易燃及化学腐蚀等物品放在一起运输。7.3.3运输途中应防止内胎遭受机械损伤。7.4贮存

7.4.1禁止露天存放内胎,避免阳光照射,库房室温在15~35℃,相对混度不大于80%。7.4.2禁止将内胎与油类、易燃及化学魔蚀等物品存放在一起,并必须远离热源。7.4.3内胎应存放在离开地面200mm的垫板上,并不应靠墙。7.4.4内胎发货应按进货日期顺序进行。在遵守贮存条件下,贮存期自出厂日期起不超过一年。8其他

如有特殊要求,可按照本标准的主要原则,由供需双方协商解决。170

缺陷名称

海绵状

胶痤脱层

胶垫裂口

接头外裂

胎身打播

胶垫边缘裂痕

接头重皮

接头内裂

表面杂物或伤狼

局部厚度不均勾

GB 7036.2-1997

附录A

(标准的附录)

摩托车轮胎内胎外观质量

长度≤10mm

累计长度≤1/3周长(mm)

累计长度≤1/4周长(mm)

有效厚度≥80%标准厚度(mm)

深度≤0.2mm,长度≤10mm

对应部双层厚度偏差≤0.5mm

附录B

(标准的附录)

抽样和检验规则

不合格品分类

B1内胎产品由生产厂检验部门进行检验。出厂产品应符合本标准规定,并附有产品质量合格证,用户有权对内胎进行验收检验。

B2检验分类

B2.1内胎产品的检验分出厂检验(交收检验)和型式检验(例行检验)两类。B2.2出厂检验项目为外观质量检查,型式检验项目为产品性能检查。B2.3如有下列情况之者,必须进行型式检验周期性检查;

生产定型检查;

批量生产检查;

复产检查;

工艺、原材料有较大变动时的检查;国家质量监督机构的检查。

B3产品出厂检验的检查程序和检查实施,按GB2828中第3章和第4章的规定进行。B3.1外观质量不合格分类见附录A(标准的附录)。B3.2

采用正常检查一次抽样方案,一般检查水平耳。合格质量水平(AQL):A类不合格为1.0;B类不合格为2.5:C类不合格为4.0。B3.3

B3.4原则上以每次交货批为1个检查批。B4产品型式检验的检查程序和检查实施,按GB2829中第3章和第4章的规定进行。B4.1检查周期和相应检查项目

a)进行周期检查的产品其外观质量必须合格;气密性检验,对每个代表规格产品,其检查周期为1个月,b)

GB 7036.2-1997

c)表1中的各项,对每个代表规格产品,其检查周期为3个月。B4.2采用次抽样检验方案,判别水平1。B4.3不合格质量水平(RQL值)为40。B5检查后的处置

出厂检验(交收检验)后的处置按GB2828中4.12条有关规定执行。型式检验后的处置按GB2829中4.12条有关规定执行。

B6转移规则

转移规则按GB2828中4.6.3条有关规定执行。附隶C

(提示的附录)

表 C1

摩托车轮胎内胎

主要尺

寸,mm

内胎规格

3.00—10

3.50—10

2.50—14

3.00---16

3.25—16

2.00—-17

2.25—17

2.75—17

平叠断面宽度

不小于

平叠外周长

不小于

基本参数

重画+g

不小于

气门嘴型号

Z1-11-1

21-10-1

Z1-11-2

Z1-10-2

Z1-10-3

Z1-10-1/Z1-11-1

Z1-11-1

Z1-11-1/Z1-10-1

Z1-11-2

Z1-10-2

内胎规格

3.00—17

3.50---17

4. 00—17

2.50—18

2.75—18

3.00—18

3.50—18

4.00—18

5.10—18

2.00—19

3.25---19

3.50-·-19

3.00—21

GB 7036.2—1997

表C1(完)

主 要 尺 寸,mm

平叠断面宽度

不小于

平叠外周长

不小于

基本参数

重量g

不小于

气门嘴型号

Z1-10-3

Z1-11-1

Z1-11-2

Z1-10-2

21-11-4

Z1-11-1/Z1-10-1

Z1-11-4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

在修订本标准时,考虑到摩托车轮胎内胎的特殊性,故将前版标准中的摩托车轮胎内胎与汽车轮胎内胎分开。即GB7036包括两部分:第一部分为汽车轮胎内胎,第二部分为摩托车轮胎内胎本标准第2部分等效采用日本工业标准JISK6367一1987《二轮摩托车轮胎用内胎》。为适应我国国情增加了抽样和检验规则、产品标志、包装、运输和储存要求。结合我国国情,将3.00及其以下小轮径规格内胎的接头强度、热拉伸变形率作适当调整,并增加了胶座气门嘴胶座与胎身的粘合强度项目控制。本标准与前版标准主要不同之处是将内胎产品具体规格尺寸要求删除,编人附录C(提示的附录);除胎身强度和脆性温度的试验项目和指标值;增加天然胶内胎老化后拉伸强度下降率的要求。检测项目等同日本标准。

本标准自生效之日起,同时代替GB7036一89中的摩托车轮胎内胎部分。本标准的附录A是标准的附录,附录B是标准的附录。本标准由中华人民共和国化学工业部提出。本标准由全国轮胎轮辋标准化技术委员会归口。本标准起草单位:上海中南橡胶厂、无锅橡胶集团公司、广州第一橡胶厂、广州星球轮胎厂。本标准主要起草人:夏启元、潘福泽、王小菊、莫若康。本标准于1986年11月首次发布,于1989年3月第一次修订。本标准委托全国轮胎轮标准化技术委员会负责解释。166

1范围

中华人民共和国国家标准

充气轮胎内胎

第2部分:摩托车轮胎内胎

Inner tube of pneumatic tyres-Part 2: Inner tube of motorcycle tyres—1997

GB 7036. 2

代替GB7036—89

本标准规定了摩托车轮胎内胎用橡胶材料种类、要求、抽样和检验规则、试验方法、产品标志、包装、运输和储存。

本标准第2部分适用于摩托车轮胎内胎。2 引用标准

下列标准所包含的条文,通过在本标准中引用葡构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB518—91靡托车轮胎

GB/T519--93充气轮胎物理机械性能试验方法硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 528--92

GB 1796--1996

轮胎气门嘴

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2828-87

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB 2829--87

GB 12835--91

3橡胶材料种类

胶座气门嘴

按所用材料不同分为两类:

天然橡胶及天然橡胶并用胶内胎,简称A类。丁基橡胶及丁基橡胶并用胶内胎,简称B类。4要求

4.1规格尺寸

内胎规格按GB518中相应轮胎的规格标志表示。内胎尺寸为供需双方协议规定的外胎规格所适用的尺寸。4.2气门嘴

气门嘴性能、尺寸和要求应符合GB12835的规定。若需要其他型号的气门嘴由供需双方协商解决。

4.3气密性

应符合6.1条的要求。

国家技术监督局1997-09-10批准1998-02-01实施

4.4外观

GB7036.21997

外观质量要求见附录A(标准的附录)。4.5性能

按第6章的试验方法进行检测,其性能应符合表1的规定。表1性能及指标

试验项目

扯断神长率,%

接头拉伸强度,MPa

热拉伸变形率,

胶座气门嘴胶座

与胎身粘合试验

强度,kN/m

老化后拉伸强度下降率,%

断面3.00

断面3.00及其

以下或小轮径

注:胶座气门啸胶座与胎身粘合强度或强力只适用于有底座的胶座气门嘴5抽样和检验规则

抽样和检验规见附录B(标准的附录)。6试验方法

6.1气密性

断面3.00

断面3.00及其

以下或小轮径

将内胎充气到原设计模型断面直径的120%,室温下放置12h后,合格品应无明显泄漏气现象。如有明显泄漏现象,应按上述相同条件重新充气,并浸人水中1min,如有1个以上气泡冒出,即为不合格。但气门嘴部位允许修理后再次按上述方法进行试验。6.2拉伸试验

拉伸试验按GB/T528进行。采用1型裁刀,测定拉伸强度、伸长率时,在非接头处纵向均勾取样4个(如图1所示)。测定伸长率时,同时测定拉伸强度,以作为老化试验前的拉伸强度。气门蜡位量

接头强座

群位量

接头处

试片的选取

6.3接头强度

GB 7036.2—1997

试样:A类、B类各在--条内胎的接头处中央,用1型裁刀取样三个(按图1所示)。试验方法同6.2条要求,试验结果按公式(1)计算。TB=S2

式中:

TB——-接头拉伸强度,MPa;

StS2、S3—试片的测定值(St>S,>S3),MPa。6.4热拉伸变形率

(1)

试样:A类、B类各在一条内胎上非接头处均匀纵向取样2个。将试片标出25mm的间隔标线,拉伸到37.5mm;用夹持器夹住,置于老化箱内在105C土2C条件下老化5h后,室温下冷却2h,然后去掉张力使其收缩,再放置不少于8h,此时测量两标线间距离,并按公式(2)求出2个试样的热拉伸变形率平均值。

式中:IS--—热拉伸变形率,%;L—-试验前标线间距离;

L试验后标线间距离。

L, - La

6.5胶座气门嘴胶座与胎身粘合强度或粘合强力6.5.1胶座气门嘴胶座与胎身粘合强度按GB/T519中7.2.2条规定进行试验。6.5.2胶座气门嘴胶座与胎身粘合强力X100

(2)bzxz.net

试样在一端距气门嘴胶座约10mm,另一端距胶座100mm处裁取。用拉力试验机上夹其夹住试样的气门嘴嘴体,下夹具夹住试样的胎身长端,以(500土25)mm/min的下降速度进行粘合强力试验,如出现气门嘴主体和橡胶胶座间拉开或胎体扯断,或者在胶座底座上粘合面积50%以上胎身胶者,均为合格。

6.6A类制品老化后拉伸强度下降率试验条件:老化温度:90℃士1℃老化时间:24h

试验结果按公式(3)计算。

A(TB)=

式中:A(TB)

相对于老化前的拉伸强度下降率,%;老化前拉伸强度中值,MPa;

X,老化后拉伸强度中值,MPa。

S、S5、SsS,为四个试片强度测定值(SSs>S>S,),删除S.和S,后,用(Ss十S.)/2所得结果为SiSsS.S, 的中值。

产品标志、包装、运输和储存

7.1每条内胎应有下列标志:

规格;

商标和厂名或地名;

制造日期或代号:

检验标记:

除A类外,每条内胎圆周上均应有一条2mm宽的色别线;169

丁基胶内胎为蓝色别线。

卤化丁基胶内胎为绿色别线。

三元乙丙丁基内胎为红色别线。耐热并用胶内胎为“耐热”字样。GB 7036.2—1997

以上各项标志的文字不应小于3mm×3mm,并应有中文标志。7.2包装

7.2.1与外胎配套的内胎,应将内胎装人外胎中,并充以适当气体,使之与外胎内缘相接触,然后用绳捆扎两处以上。

7.2.2不与外胎配套的内胎应有内、外包装,其包装可由供需双方商定,但外包装应有产品标志,捆扎牢固,防止松散。

标志包括:

a)名、产地和商标;

b)产品名称、规格;

数量,重量和体积;

d)生产日期。

7.3运输

7.3.1运输内胎时应避免日晒雨淋,要加以遮盖。7.3.2禁止将内胎与油类、易燃及化学腐蚀等物品放在一起运输。7.3.3运输途中应防止内胎遭受机械损伤。7.4贮存

7.4.1禁止露天存放内胎,避免阳光照射,库房室温在15~35℃,相对混度不大于80%。7.4.2禁止将内胎与油类、易燃及化学魔蚀等物品存放在一起,并必须远离热源。7.4.3内胎应存放在离开地面200mm的垫板上,并不应靠墙。7.4.4内胎发货应按进货日期顺序进行。在遵守贮存条件下,贮存期自出厂日期起不超过一年。8其他

如有特殊要求,可按照本标准的主要原则,由供需双方协商解决。170

缺陷名称

海绵状

胶痤脱层

胶垫裂口

接头外裂

胎身打播

胶垫边缘裂痕

接头重皮

接头内裂

表面杂物或伤狼

局部厚度不均勾

GB 7036.2-1997

附录A

(标准的附录)

摩托车轮胎内胎外观质量

长度≤10mm

累计长度≤1/3周长(mm)

累计长度≤1/4周长(mm)

有效厚度≥80%标准厚度(mm)

深度≤0.2mm,长度≤10mm

对应部双层厚度偏差≤0.5mm

附录B

(标准的附录)

抽样和检验规则

不合格品分类

B1内胎产品由生产厂检验部门进行检验。出厂产品应符合本标准规定,并附有产品质量合格证,用户有权对内胎进行验收检验。

B2检验分类

B2.1内胎产品的检验分出厂检验(交收检验)和型式检验(例行检验)两类。B2.2出厂检验项目为外观质量检查,型式检验项目为产品性能检查。B2.3如有下列情况之者,必须进行型式检验周期性检查;

生产定型检查;

批量生产检查;

复产检查;

工艺、原材料有较大变动时的检查;国家质量监督机构的检查。

B3产品出厂检验的检查程序和检查实施,按GB2828中第3章和第4章的规定进行。B3.1外观质量不合格分类见附录A(标准的附录)。B3.2

采用正常检查一次抽样方案,一般检查水平耳。合格质量水平(AQL):A类不合格为1.0;B类不合格为2.5:C类不合格为4.0。B3.3

B3.4原则上以每次交货批为1个检查批。B4产品型式检验的检查程序和检查实施,按GB2829中第3章和第4章的规定进行。B4.1检查周期和相应检查项目

a)进行周期检查的产品其外观质量必须合格;气密性检验,对每个代表规格产品,其检查周期为1个月,b)

GB 7036.2-1997

c)表1中的各项,对每个代表规格产品,其检查周期为3个月。B4.2采用次抽样检验方案,判别水平1。B4.3不合格质量水平(RQL值)为40。B5检查后的处置

出厂检验(交收检验)后的处置按GB2828中4.12条有关规定执行。型式检验后的处置按GB2829中4.12条有关规定执行。

B6转移规则

转移规则按GB2828中4.6.3条有关规定执行。附隶C

(提示的附录)

表 C1

摩托车轮胎内胎

主要尺

寸,mm

内胎规格

3.00—10

3.50—10

2.50—14

3.00---16

3.25—16

2.00—-17

2.25—17

2.75—17

平叠断面宽度

不小于

平叠外周长

不小于

基本参数

重画+g

不小于

气门嘴型号

Z1-11-1

21-10-1

Z1-11-2

Z1-10-2

Z1-10-3

Z1-10-1/Z1-11-1

Z1-11-1

Z1-11-1/Z1-10-1

Z1-11-2

Z1-10-2

内胎规格

3.00—17

3.50---17

4. 00—17

2.50—18

2.75—18

3.00—18

3.50—18

4.00—18

5.10—18

2.00—19

3.25---19

3.50-·-19

3.00—21

GB 7036.2—1997

表C1(完)

主 要 尺 寸,mm

平叠断面宽度

不小于

平叠外周长

不小于

基本参数

重量g

不小于

气门嘴型号

Z1-10-3

Z1-11-1

Z1-11-2

Z1-10-2

21-11-4

Z1-11-1/Z1-10-1

Z1-11-4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。