GB/T 24503-2009

基本信息

标准号: GB/T 24503-2009

中文名称:矿用圆环链驱动链轮

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-10-30

出版语种:简体中文

下载格式:.rar .pdf

下载大小:5882434

相关标签: 圆环

标准分类号

关联标准

出版信息

出版社:中国标准出版社

标准价格:0.0 元

出版日期:2010-04-01

相关单位信息

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

GB/T 24503-2009 矿用圆环链驱动链轮 GB/T24503-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.100.40

中华人民共和国国家标准

GB/T24503-—2009

矿用圆环链驱动链轮

Mining-drive sprocket for chains (round link)(ISO 5613:1984,Mining-drive sprocket assemblies for chain conveyors,NEQ)2009-10-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

GB/T24503—2009

本标准对应于ISO5613:1984(英文版)《刮板输送机传动链轮组件》并参考ISO/TR8865:1990《刮板输送机链轮组件规格检验方法指南》。本标准与ISO5613:1984(英文版)的一致性程度为非等效,主要差异如下:

本标准包含检验方法的内容;

一本标准增加了Φ30×10848×152规格圆环链驱动链轮的型式、尺寸。本标准附录B、附录C、附录D为规范性附录,附录A为资料性附录。本标准由中国煤炭工业协会提出并归口。本标准负责起草单位:煤炭科学研究总院太原研究院。本标准参加起草单位:宁夏天地奔牛实业集团有限公司、中煤张家口煤矿机械有限责任公司。本标准主要起草人:石岚、孟建新、毕春兰、王鸿雁、蔡玉萍、王清元、黄志宝。I

1范围

矿用圆环链驱动链轮

GB/T24503-2009

本标准规定了矿用圆环链驱动链轮(以下简称“链轮”)的型式和尺寸、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于刮板输送机、刮板转载机、刨煤机、掘进机、采煤机中以圆环链作牵引链的驱动链轮,也适用于以圆环链作牵引链的其他设备中的驱动链轮。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法(eqvISO6892:1998)GB/T229—2007金属材料夏比摆锤冲击试验方法(ISO148-1:2006,MOD)GB/T985.2埋弧焊的推荐坡口(GB/T985.2—2008,ISO9692-2:1998,MOD)GB/T3323金属熔化焊焊接接头射线照相GB/T6060.1表面粗糙度比较样块铸造表面(GB/T6060.1-1997,eqvISO2632-3:1979)GB/T6060.2表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面(GB/T6060.2一2006,ISO 2632/1:1985,MOD)

钢锻件超声波检测方法

GB/T6402

GB/T8170

数值修约规则与极限数值的表示和判定GB/T10111一2008随机数的产生及其在产品质量抽样检验中的应用程序3矿用高强度圆环链(GB/T12718—2009,ISO610:1990,NEQ)GB/T12718

GB/T13264不合格品百分数的小批计数抽样检验程序及抽样表JB/T10061A型脉冲反射式超声探伤仪通用技术条件MT/T71一1997(2004年确认)矿用圆环链用开口式连接环(neqISO1082:1990)MT/T99—1997矿用圆环链用扁平接链环3型式和尺寸

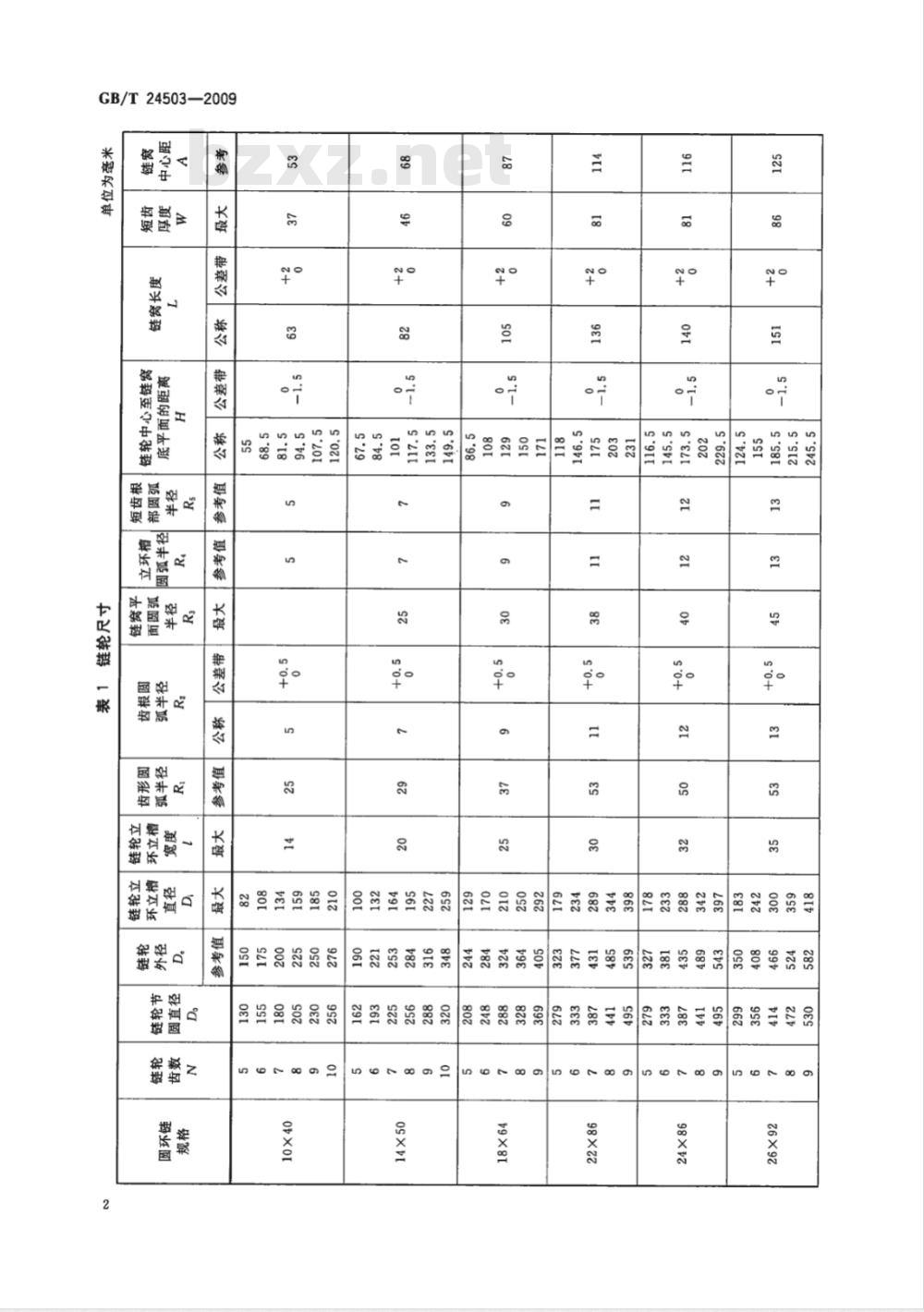

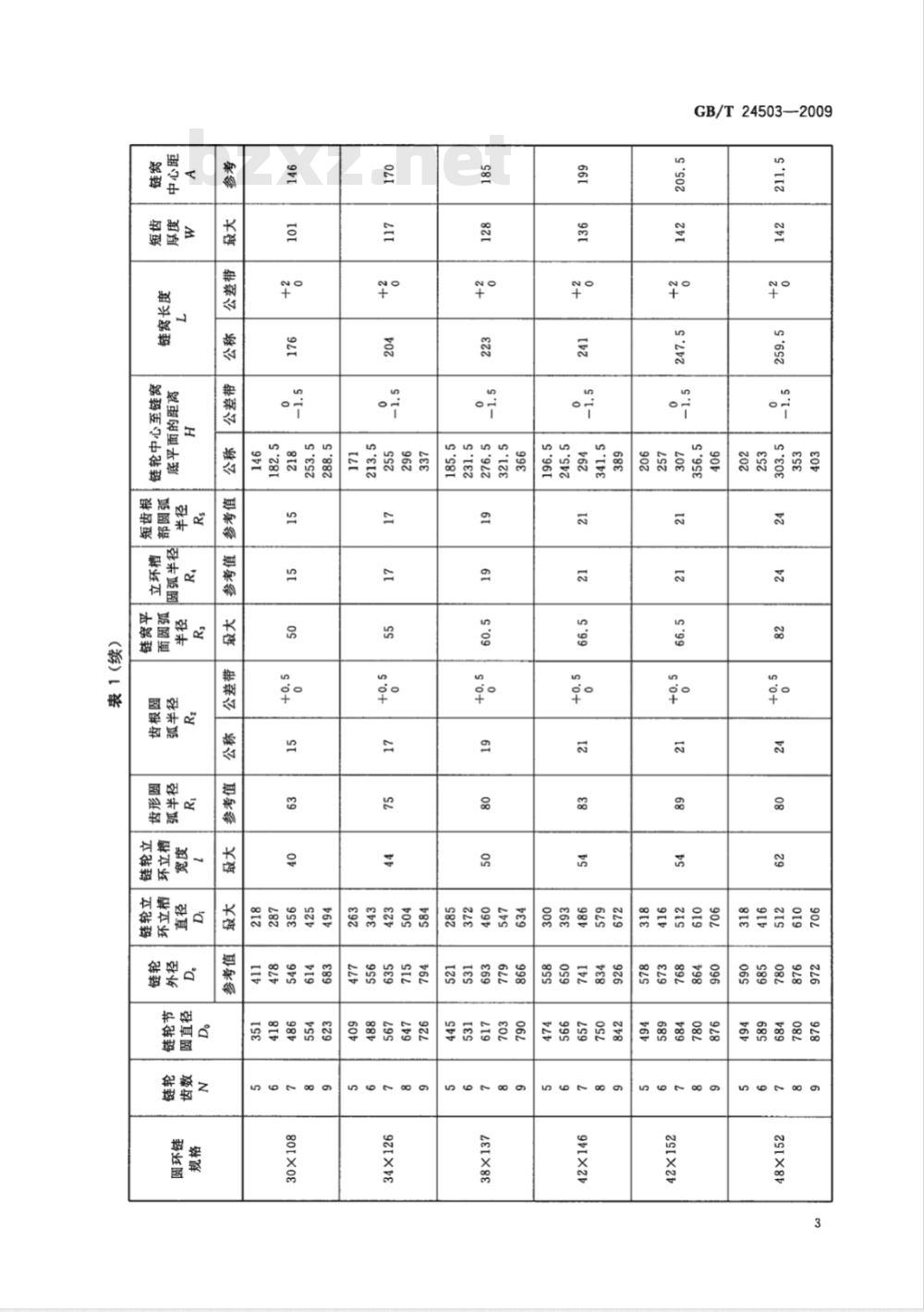

3.1链轮型式和尺寸应符合图1及表1的规定。3.2链轮规格尺寸在表1中未包括的,按表2的公式计算,计算示例和图形参见附录A。GB/T24503—2009

幽雕W

100080

GB/T 24503—2009

商品品

轮嫩N

GB/T24503—2009

B—B旋转

环链公称直径/mm

圆环链公称节距/mm

圆环链最大外宽/mm

链轮齿数

链轮节距角/(°)

链轮节圆直径/mm

链轮外径(参考值)/mm

链轮立环立槽直径(参考值)/mm链轮立环立槽宽度/mm

齿根圆弧半径/mm

链窝长度/mm

图1链轮型式和尺寸

表2矿用圆环链链轮尺寸计算

式中:

计算公式

按GB/T12718规定选用

=360°

sin(90/))

cos(9o/N)

D,=D。+2d

Po+d · tan %

一标准圆环链按圆环链最大外宽b选用,扁平链按扁平环圆环外宽选用;

按表A1选用。

l=d'+8

式中:

标准圆环链按圆环链公称直径d选用,扁平链按扁平环厚度选用;

按表A.1选用。

L=1.075p+2d

链窝平面圆弧半径/mm

链轮中心至链窝底平面的距离/

短齿厚度(尺寸仅作参考)/

链宽中心距离/mm

齿形圆弧半径/mm

立环槽圆弧半径/mm

短齿根部圆弧半径/mm

链窝间隙/mm

4要求

表2(续)

计算公式

GB/T24503—2009

Rs值等于扁平接链环圆弧部分的最大外圆半径。圆心在扁平接链环中心线上,此中心线平行链窝平面,距链轮中心的距离为H十0.5d。

扁平接链环几何尺寸按MT/T99—1997规定选用。H=0.5

求得的H值,精确到0.5mm。

-d·tan

W=(2H+d)sin

A为链宽中心距离。

A=1.075p+d

A值为参考值

R;=p一1.5dR:值为参考值,圆弧半径的中心在离链轮中心H+0.5d的直线上。

限制W的最大值,能保证圆环链在链宽中得到足够的支承,也能保证开口式连接环和刮板在链宽中有足够的间隙,但在某些重载情况下,平链环的支承面积,有必要增加时,用户和厂方商定,可以规定T尺寸,而调整W之值。

开口式连接环几何尺寸按MT/T71一1997规定选用链轮的制造应符合本标准的要求,并按照规定程序批准的图样和文件制造。链轮用材料机械性能应符合表3要求。4.2

表3链轮用材料机械性能

圆环链规格

小于或等于18×64

22×86~26×92

大于或等于30×108

抗拉强度%/

(N/mm2)

≥610

≥1000

≥1000

延伸率s/

冲击值/

[(N·m)/cm2]

≥100

链轮应进行调质处理,调质硬度应达到HB260~300,链窝和齿形表面应进行淬火处理,淬火硬度应达到HRC50~HRC55。尺寸小于或等于18×64圆环链用链轮率火硬度层深度不低于3mm,尺寸范围22×86到26×92之间的圆环链用链轮率火硬度层深度不低于5mm,尺寸大于或等于30×108圆环链用链轮淬火硬度层深度不低于8mm。4.44

链轮如按垂直轴线平分成两半制造,然后焊接合成时,两半链轮组合的整体链轮不应有影响啮合运转的偏移。焊接应符合GB/T985.2的规定。所有焊缝应平整,不应出现裂纹或其他缺陷,4.5

链窝平环底面不平度应不大于1mm。铸造链轮表面应无明显的砂眼、缩孔、夹渣、气泡、裂纹等铸造缺陷,锻造链轮表面应无明显的裂4.6

GB/T24503-—2009

纹、褶缝、缺肉、过烧等锻造缺陷。4.7焊接链轮的焊缝应平整均匀,不应出现目视裂纹或其他可见缺陷。4.8链轮非工作表面应有制造厂的永久性标志。相邻两链窝槽的中心线的角度偏差应不大于士30'。4.9

链轮齿面及链窝表面粗糙度应不低于。4.10

链轮中心至链窝底平面距离H值应符合表1的规定。4.12

相邻两链窝的实测弦长偏差值应符合附录B中表B.1的规定。4.13

间隙。

同轴两链轮间中心距的偏差不应超过土1mm,链轮滚筒外圆与刮板下平面应有不小于5mm的4.14链窝量规置于链窝底平面上时,应有三点与链窝量规接触,用塞尺测量第四点与量规底面之间的间隙,应不超过1mm。

4.15链窝量规两端的r2半径区与链轮四个齿的立槽两侧R2圆弧区接触时,应有三个齿接触,第四齿的间隙应不超过1mm。

4.16两个链窝量规放入相邻的链窝中时,其中心点的高度差不应超过附录B中表B.1中所列弦长偏差。

5试验方法

5.1试验器具

5.1.1链窝量规

链宽量规需经计量检定合格后方可使用。其结构如图2所示,主要尺寸应符合表4的规定。中心点刻线

中心点刻线

图2链窝量规

圆环链规格

10×40

14×50

18×64

22×86

24×86

26×92

30×108

34×126

38×137

42×146

42×152

48×152

可调中心器

链窝量规主要尺寸

100~110

130~145

134~149

144~158

169~184

197~212

213~228

230~251

245~262

GB/T24503—2009

单位为毫米

用于确定链轮轴孔的旋转中心,作为链轮几何尺寸检测的基准,其结构如图3所示,调节螺钉和定心块的调节范围,按链轮轴孔的尺寸大小来确定。链轮加工孔

中心刻线

5.1.3探伤仪器

定心块

调节螺钉

可调中心器

采用脉冲反射式A型显示的超声波探伤仪:探伤性能应符合JB/T10061的规定;a)

探伤频率为0.5MHz~5MHz;

探伤仪的水平线性误差不大于2%,垂直线性误差不大于5%:7

GB/T24503—2009

d)探伤仪应具备衰减器,最大衰减量不低于50dB,衰减器细调步级不大于2dB。5.1.4其他测量器具及设备

比较样块、游标卡尺、高度尺、半径规、塞尺、钳工平台、划线盘、外卡钳和其他划线工具等。5.2检验准备

5.2.1被检链轮不允许带有任何可能遮蔽缺陷的涂层。5.2.2水平剖分式链轮,将连接螺栓拧紧,检查组装情况。5.2.3被检链轮的各齿侧面,依次编号1至z(齿数)标记,并在相对应齿侧面编号1至标记。5.2.4在被检链轮轴孔两侧各安装一个可调中心器,以轴孔加工孔为基准。调节可调中心器,找出链轮两侧的旋转中心。

5.3链轮用材料机械性能检查

链轮用材料机械性能检查方法见附录C。5.4表面质量检查

5.4.1目视检查链轮表面有无铸造缺陷或锻造缺陷。5.4.2目视检查母材及焊缝表面有无焊接缺陷。5.4.3按GB/T3323或GB/T6402中规定的方法对焊缝进行探伤检查,用射线检查时,每条焊缝检查量不小于焊缝长度的20%,用超声波检查时全检。5.4.4目视检查链轮非工作表面有无制造广的永久性标志。5.4.5齿面和链窝面粗糙度检查,铸、锻表面用GB/T6060.1规定的比较样块检查;机械加工表面用GB/T6060.2规定的比较样块检查,其他加工表面采用相应的比较样块。用比较样块逐齿进行检查。5.4.6检查出的缺陷用标记圈出,各项检查结果应记录在检查记录表中,表的格式见附录D中的表D.1。

5.5链轮齿圈几何尺寸检测

5.5.1链窝支承平面接触间隙和链轮立槽两侧R,圆弧区接触间隙的测量将链窝量规置于链窝底平面上,应有三点与链窝量规接触,用塞尺测量第四点与量规底面之间的间隙。同时,使链窝量规两端的T2半径区与链轮四个齿的立槽两侧R2圆弧区接触,应有三个齿接触,用塞尺测量第四齿的间隙。

5.5.2链轮中心至链窝底平面距离H的测量按以下步骤测量链轮中心至链窝底平面距离H:a)被检链轮放置在V型铁上或其他支撑上,将链窝量规置于链窝之中,并符合4.14、4.15规定的接触间隙要求,然后调节V型铁,使链轮两侧的旋转中心为等高,然后再调节链轮,使链窝量规圆弧两端的上表面为等高;b)用高度尺或借助于划线盘测量链轮两侧旋转中心的高度和链窝量规宽度两侧上表面的高度,将链轮每侧测量尺寸之差,再减去链窝量规的厚度d值后,即为链轮中心至窝底平面的距离H,计算按式(1),测量见图4。

H =hhz- d

式中:

h—平台表面至链窝量规上表面的高度,单位为毫米(mm);h2——平台表面至链轮旋转中心的高度,单位为毫米(mm);di——链窝量规的厚度,单位为毫米(mm)。5.5.3链窝长度L的测量

按以下步骤测量链窝长度L:

...(1)

a)链窝量规置于链轮链窝中,调节链窝量规伸、缩,使量规在链轮链窝的支承面上不能晃动,同时满足4.14、4.15的接触间隙要求;8

b)用游标卡尺测量链窝量规的圆弧顶端之间的尺寸。立相两侧的齿根圆弧与量规接触平台

图4链轮中心至链窝底平面的距离5.5.4齿根圆弧半径R2的测量免费标准下载网bzxz

GB/T 24503-2009

半径规朝着链窝平面圆弧半径方向测量,见图5。每齿测一处(每个链窝测4处)。5.5.5链轮立环立槽宽度1的测量用游标卡尺或专用塞尺,测量立槽坡口下部尺寸。在圆弧半径

方向测益R

A向展开

中心点标志

图5相邻链窝齿间弦长测量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24503-—2009

矿用圆环链驱动链轮

Mining-drive sprocket for chains (round link)(ISO 5613:1984,Mining-drive sprocket assemblies for chain conveyors,NEQ)2009-10-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

GB/T24503—2009

本标准对应于ISO5613:1984(英文版)《刮板输送机传动链轮组件》并参考ISO/TR8865:1990《刮板输送机链轮组件规格检验方法指南》。本标准与ISO5613:1984(英文版)的一致性程度为非等效,主要差异如下:

本标准包含检验方法的内容;

一本标准增加了Φ30×10848×152规格圆环链驱动链轮的型式、尺寸。本标准附录B、附录C、附录D为规范性附录,附录A为资料性附录。本标准由中国煤炭工业协会提出并归口。本标准负责起草单位:煤炭科学研究总院太原研究院。本标准参加起草单位:宁夏天地奔牛实业集团有限公司、中煤张家口煤矿机械有限责任公司。本标准主要起草人:石岚、孟建新、毕春兰、王鸿雁、蔡玉萍、王清元、黄志宝。I

1范围

矿用圆环链驱动链轮

GB/T24503-2009

本标准规定了矿用圆环链驱动链轮(以下简称“链轮”)的型式和尺寸、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于刮板输送机、刮板转载机、刨煤机、掘进机、采煤机中以圆环链作牵引链的驱动链轮,也适用于以圆环链作牵引链的其他设备中的驱动链轮。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法(eqvISO6892:1998)GB/T229—2007金属材料夏比摆锤冲击试验方法(ISO148-1:2006,MOD)GB/T985.2埋弧焊的推荐坡口(GB/T985.2—2008,ISO9692-2:1998,MOD)GB/T3323金属熔化焊焊接接头射线照相GB/T6060.1表面粗糙度比较样块铸造表面(GB/T6060.1-1997,eqvISO2632-3:1979)GB/T6060.2表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面(GB/T6060.2一2006,ISO 2632/1:1985,MOD)

钢锻件超声波检测方法

GB/T6402

GB/T8170

数值修约规则与极限数值的表示和判定GB/T10111一2008随机数的产生及其在产品质量抽样检验中的应用程序3矿用高强度圆环链(GB/T12718—2009,ISO610:1990,NEQ)GB/T12718

GB/T13264不合格品百分数的小批计数抽样检验程序及抽样表JB/T10061A型脉冲反射式超声探伤仪通用技术条件MT/T71一1997(2004年确认)矿用圆环链用开口式连接环(neqISO1082:1990)MT/T99—1997矿用圆环链用扁平接链环3型式和尺寸

3.1链轮型式和尺寸应符合图1及表1的规定。3.2链轮规格尺寸在表1中未包括的,按表2的公式计算,计算示例和图形参见附录A。GB/T24503—2009

幽雕W

100080

GB/T 24503—2009

商品品

轮嫩N

GB/T24503—2009

B—B旋转

环链公称直径/mm

圆环链公称节距/mm

圆环链最大外宽/mm

链轮齿数

链轮节距角/(°)

链轮节圆直径/mm

链轮外径(参考值)/mm

链轮立环立槽直径(参考值)/mm链轮立环立槽宽度/mm

齿根圆弧半径/mm

链窝长度/mm

图1链轮型式和尺寸

表2矿用圆环链链轮尺寸计算

式中:

计算公式

按GB/T12718规定选用

=360°

sin(90/))

cos(9o/N)

D,=D。+2d

Po+d · tan %

一标准圆环链按圆环链最大外宽b选用,扁平链按扁平环圆环外宽选用;

按表A1选用。

l=d'+8

式中:

标准圆环链按圆环链公称直径d选用,扁平链按扁平环厚度选用;

按表A.1选用。

L=1.075p+2d

链窝平面圆弧半径/mm

链轮中心至链窝底平面的距离/

短齿厚度(尺寸仅作参考)/

链宽中心距离/mm

齿形圆弧半径/mm

立环槽圆弧半径/mm

短齿根部圆弧半径/mm

链窝间隙/mm

4要求

表2(续)

计算公式

GB/T24503—2009

Rs值等于扁平接链环圆弧部分的最大外圆半径。圆心在扁平接链环中心线上,此中心线平行链窝平面,距链轮中心的距离为H十0.5d。

扁平接链环几何尺寸按MT/T99—1997规定选用。H=0.5

求得的H值,精确到0.5mm。

-d·tan

W=(2H+d)sin

A为链宽中心距离。

A=1.075p+d

A值为参考值

R;=p一1.5dR:值为参考值,圆弧半径的中心在离链轮中心H+0.5d的直线上。

限制W的最大值,能保证圆环链在链宽中得到足够的支承,也能保证开口式连接环和刮板在链宽中有足够的间隙,但在某些重载情况下,平链环的支承面积,有必要增加时,用户和厂方商定,可以规定T尺寸,而调整W之值。

开口式连接环几何尺寸按MT/T71一1997规定选用链轮的制造应符合本标准的要求,并按照规定程序批准的图样和文件制造。链轮用材料机械性能应符合表3要求。4.2

表3链轮用材料机械性能

圆环链规格

小于或等于18×64

22×86~26×92

大于或等于30×108

抗拉强度%/

(N/mm2)

≥610

≥1000

≥1000

延伸率s/

冲击值/

[(N·m)/cm2]

≥100

链轮应进行调质处理,调质硬度应达到HB260~300,链窝和齿形表面应进行淬火处理,淬火硬度应达到HRC50~HRC55。尺寸小于或等于18×64圆环链用链轮率火硬度层深度不低于3mm,尺寸范围22×86到26×92之间的圆环链用链轮率火硬度层深度不低于5mm,尺寸大于或等于30×108圆环链用链轮淬火硬度层深度不低于8mm。4.44

链轮如按垂直轴线平分成两半制造,然后焊接合成时,两半链轮组合的整体链轮不应有影响啮合运转的偏移。焊接应符合GB/T985.2的规定。所有焊缝应平整,不应出现裂纹或其他缺陷,4.5

链窝平环底面不平度应不大于1mm。铸造链轮表面应无明显的砂眼、缩孔、夹渣、气泡、裂纹等铸造缺陷,锻造链轮表面应无明显的裂4.6

GB/T24503-—2009

纹、褶缝、缺肉、过烧等锻造缺陷。4.7焊接链轮的焊缝应平整均匀,不应出现目视裂纹或其他可见缺陷。4.8链轮非工作表面应有制造厂的永久性标志。相邻两链窝槽的中心线的角度偏差应不大于士30'。4.9

链轮齿面及链窝表面粗糙度应不低于。4.10

链轮中心至链窝底平面距离H值应符合表1的规定。4.12

相邻两链窝的实测弦长偏差值应符合附录B中表B.1的规定。4.13

间隙。

同轴两链轮间中心距的偏差不应超过土1mm,链轮滚筒外圆与刮板下平面应有不小于5mm的4.14链窝量规置于链窝底平面上时,应有三点与链窝量规接触,用塞尺测量第四点与量规底面之间的间隙,应不超过1mm。

4.15链窝量规两端的r2半径区与链轮四个齿的立槽两侧R2圆弧区接触时,应有三个齿接触,第四齿的间隙应不超过1mm。

4.16两个链窝量规放入相邻的链窝中时,其中心点的高度差不应超过附录B中表B.1中所列弦长偏差。

5试验方法

5.1试验器具

5.1.1链窝量规

链宽量规需经计量检定合格后方可使用。其结构如图2所示,主要尺寸应符合表4的规定。中心点刻线

中心点刻线

图2链窝量规

圆环链规格

10×40

14×50

18×64

22×86

24×86

26×92

30×108

34×126

38×137

42×146

42×152

48×152

可调中心器

链窝量规主要尺寸

100~110

130~145

134~149

144~158

169~184

197~212

213~228

230~251

245~262

GB/T24503—2009

单位为毫米

用于确定链轮轴孔的旋转中心,作为链轮几何尺寸检测的基准,其结构如图3所示,调节螺钉和定心块的调节范围,按链轮轴孔的尺寸大小来确定。链轮加工孔

中心刻线

5.1.3探伤仪器

定心块

调节螺钉

可调中心器

采用脉冲反射式A型显示的超声波探伤仪:探伤性能应符合JB/T10061的规定;a)

探伤频率为0.5MHz~5MHz;

探伤仪的水平线性误差不大于2%,垂直线性误差不大于5%:7

GB/T24503—2009

d)探伤仪应具备衰减器,最大衰减量不低于50dB,衰减器细调步级不大于2dB。5.1.4其他测量器具及设备

比较样块、游标卡尺、高度尺、半径规、塞尺、钳工平台、划线盘、外卡钳和其他划线工具等。5.2检验准备

5.2.1被检链轮不允许带有任何可能遮蔽缺陷的涂层。5.2.2水平剖分式链轮,将连接螺栓拧紧,检查组装情况。5.2.3被检链轮的各齿侧面,依次编号1至z(齿数)标记,并在相对应齿侧面编号1至标记。5.2.4在被检链轮轴孔两侧各安装一个可调中心器,以轴孔加工孔为基准。调节可调中心器,找出链轮两侧的旋转中心。

5.3链轮用材料机械性能检查

链轮用材料机械性能检查方法见附录C。5.4表面质量检查

5.4.1目视检查链轮表面有无铸造缺陷或锻造缺陷。5.4.2目视检查母材及焊缝表面有无焊接缺陷。5.4.3按GB/T3323或GB/T6402中规定的方法对焊缝进行探伤检查,用射线检查时,每条焊缝检查量不小于焊缝长度的20%,用超声波检查时全检。5.4.4目视检查链轮非工作表面有无制造广的永久性标志。5.4.5齿面和链窝面粗糙度检查,铸、锻表面用GB/T6060.1规定的比较样块检查;机械加工表面用GB/T6060.2规定的比较样块检查,其他加工表面采用相应的比较样块。用比较样块逐齿进行检查。5.4.6检查出的缺陷用标记圈出,各项检查结果应记录在检查记录表中,表的格式见附录D中的表D.1。

5.5链轮齿圈几何尺寸检测

5.5.1链窝支承平面接触间隙和链轮立槽两侧R,圆弧区接触间隙的测量将链窝量规置于链窝底平面上,应有三点与链窝量规接触,用塞尺测量第四点与量规底面之间的间隙。同时,使链窝量规两端的T2半径区与链轮四个齿的立槽两侧R2圆弧区接触,应有三个齿接触,用塞尺测量第四齿的间隙。

5.5.2链轮中心至链窝底平面距离H的测量按以下步骤测量链轮中心至链窝底平面距离H:a)被检链轮放置在V型铁上或其他支撑上,将链窝量规置于链窝之中,并符合4.14、4.15规定的接触间隙要求,然后调节V型铁,使链轮两侧的旋转中心为等高,然后再调节链轮,使链窝量规圆弧两端的上表面为等高;b)用高度尺或借助于划线盘测量链轮两侧旋转中心的高度和链窝量规宽度两侧上表面的高度,将链轮每侧测量尺寸之差,再减去链窝量规的厚度d值后,即为链轮中心至窝底平面的距离H,计算按式(1),测量见图4。

H =hhz- d

式中:

h—平台表面至链窝量规上表面的高度,单位为毫米(mm);h2——平台表面至链轮旋转中心的高度,单位为毫米(mm);di——链窝量规的厚度,单位为毫米(mm)。5.5.3链窝长度L的测量

按以下步骤测量链窝长度L:

...(1)

a)链窝量规置于链轮链窝中,调节链窝量规伸、缩,使量规在链轮链窝的支承面上不能晃动,同时满足4.14、4.15的接触间隙要求;8

b)用游标卡尺测量链窝量规的圆弧顶端之间的尺寸。立相两侧的齿根圆弧与量规接触平台

图4链轮中心至链窝底平面的距离5.5.4齿根圆弧半径R2的测量免费标准下载网bzxz

GB/T 24503-2009

半径规朝着链窝平面圆弧半径方向测量,见图5。每齿测一处(每个链窝测4处)。5.5.5链轮立环立槽宽度1的测量用游标卡尺或专用塞尺,测量立槽坡口下部尺寸。在圆弧半径

方向测益R

A向展开

中心点标志

图5相邻链窝齿间弦长测量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。