GB/T 24601-2009

基本信息

标准号: GB/T 24601-2009

中文名称:建筑窗用内平开下悬五金系统

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-11-15

出版语种:简体中文

下载格式:.rar .pdf

下载大小:5262478

标准分类号

关联标准

出版信息

出版社:中国标准出版社

标准价格:0.0 元

出版日期:2010-06-01

相关单位信息

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

GB/T 24601-2009 建筑窗用内平开下悬五金系统 GB/T24601-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS91.060.50

中华人民共和国国家标准

GB/T24601—2009

建筑窗用内平开下悬五金系统

Building hardwarefor windowsTilt and turnhardware system2009-11-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-06-01实施

本标准的附录A为资料性附录,附录B为规范性附录。本标准由中华人民共和国住房和城乡建设部提出。本标准由住房和城乡建设部建筑制品与构配件产品标准化技术委员会归口。GB/T24601—2009

本标准起草单位:中国建筑金底结构协会建筑门窗配套件委员会、格屋建筑材料(济南)有限公司、丝吉利娅奥彼窗门五金(北京)有限公司、国强五金集团有限公司、青岛立兴杨氏门窗配件有限公司、诺托·弗朗克建筑五金(北京)有限公司、北新集团建材股份有限公司、东莞市坚朗五金制品有限公司、佛山市合和建筑五金制品有限公司、中国建筑科学研究院、北京吉斯门窗五金制品有限公司、上海东连工贸有限公司。

本标准主要起草人:刘旭琼、房公殿、王雨生、孙继超、朴永日、河红、杜万明、刘学林、刘会涛、王宇帆、王晓军。

1范围

建筑窗用内平开下悬五金系统

GB/T24601—2009

本标准规定了建筑窗用内平开下悬五金系统的术语和定义、分类和标记、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于建筑内平开下悬窗用内平开下悬五金系统和下悬内平开五金系统。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700

GB/T905

碳素结构钢

冷拉圆锅、方钢、六角钢尺寸、外形、重量及允许偏差GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T3280

GB/T4232

GB/T5823

不锈钢冷轧钢板和钢带

冷顶锻用不锈钢丝

铝合金建筑型材第1部分:基材

铝合金建筑型材第2部分:阳极氧化型材铝合金建筑型材

第3部分:电泳涂漆型材

铝合金建筑型材

第4部分:粉末喷涂型材

铝合金建筑型材第5部分:氟碳漆喷涂型材建筑门窗术语

GB/T6465一2008金属和其他无机覆盖层腐蚀膏腐蚀试验(CORR试验)

GB/T9158

建筑用窗承受机械力的检测方法GB/T9799—1997

金属覆盖层钢铁上的锌电镀层

GB/T10125—1997人造气腐蚀试验盐雾试验GB/T11253

GB/T13818

GB/T14436

GB/T15115

碳素结构钢冷轧薄钢板及钢带

压铸锌合金

工业产品保证文件

压铸铝合金

JG/T212—2007建筑门窗五金件

通用要求

HG/T2233

3术语和定义

共聚甲醛树脂

GB/T5823、JG/T212一2007确定的以及下列术语和定义适用于本标准。3.1

内平开下悬五金系统tiltandturnhardwaresystem通过操作执手,可以使窗具有内平开、下悬、锁闭等功能的五金系统(以下简称五金系统)。3.2

anti-mishandlingdevice

防误操作器

防止窗扇在内平开状态时,直接进行下悬操作的装置。1

GB/T24601—2009

斜拉杆stayarm

用于连接窗上部合页(铰链)与窗扇的装置。4分类和标记

4.1分类下载标准就来标准下载网

建筑窗用内平开下悬五金系统按开启状态顺序不同分为两种类型。类型一:内平开下悬一锁闭、内平开、下悬。类型二:下悬内平开一锁闭、下悬、内平开。五金系统基本配置参见附录A。

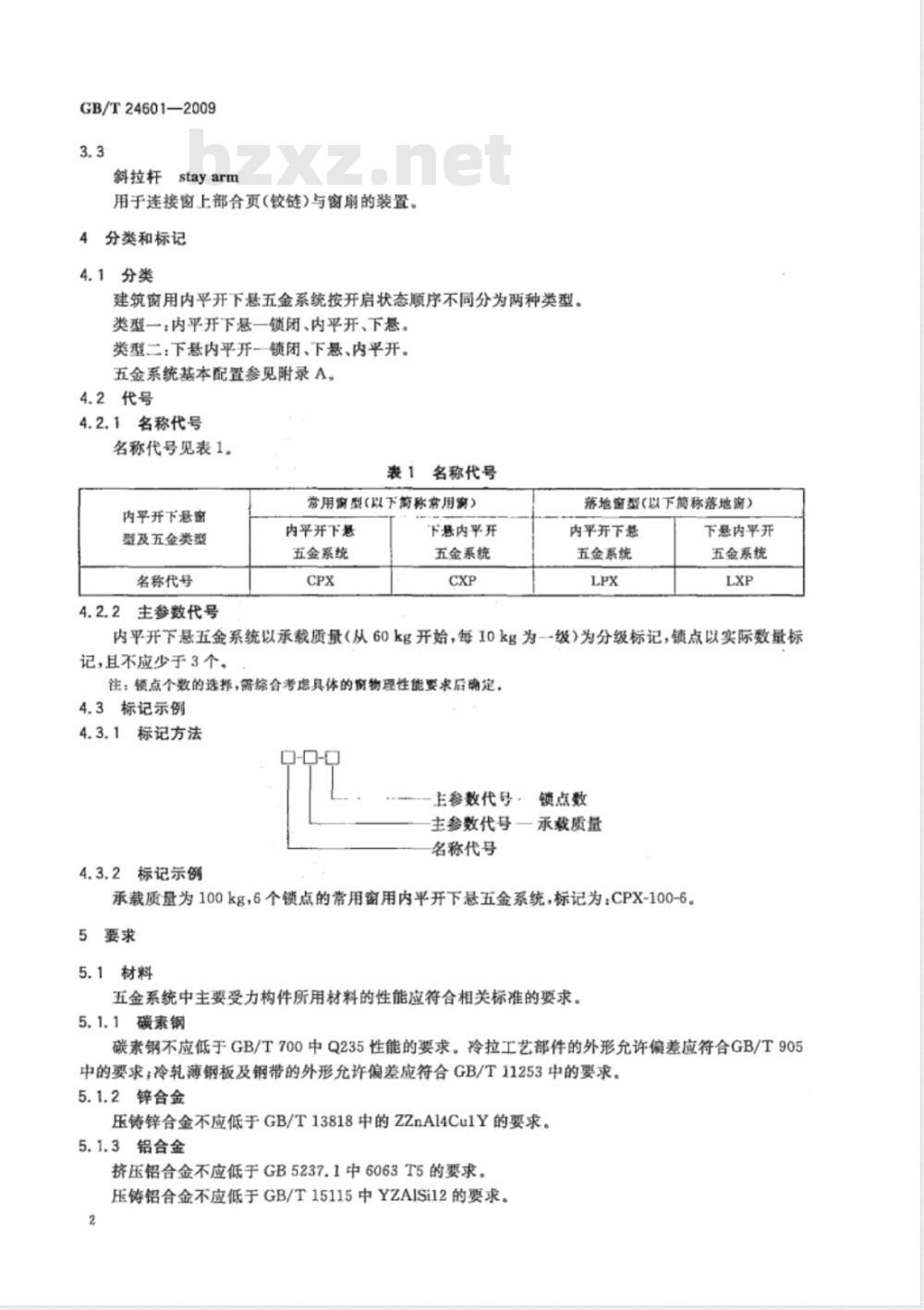

4.2代号

4.2.1名称代号

名称代号见表1,

表1名称代号

内平开下悬窗

型及五金类型

名称代号

4.2.2主参数代号

常用窗型(以下简称常用窗)

内平开下悬

五金系统

下悬内平开

五金系统

落地窗型(以下简称落地窗)

内平开下悬

五金系统

下悬内平开

五金系统

内平开下悬五金系统以承载质量(从60kg开始,每10kg为--级)为分级标记,锁点以实际数量标记,且不应少于3个。

注:锁点个数的选择,需综合考虑具体的窗物理性能要求后确定,4.3标记示例

4.3.1标记方法

主参数代号,锁点数

主参数代号一承载质量

名称代号

4.3.2标记示例

承载质量为100kg,6个锁点的常用窗用内平开下悬五金系统,标记为:CPX-100-6。5要求

5.1材料

五金系统中主要受力构件所用材料的性能应符合相关标准的要求。5.1.1碳素钢

碳素钢不应低于GB/T700中Q235性能的要求。冷拉工艺部件的外形允许偏差应符合GB/T905中的要求;冷轧薄钢板及钢带的外形允许偏差应符合GB/T11253中的要求。5.1.2锌合金

压铸锌合金不应低于GB/T13818中的ZZnAl4Cu1Y的要求。5.1.3铝合金

挤压铝合金不应低于GB5237.1中6063T5的要求。压铸铝合金不应低于GB/T15115中YZAISi12的要求。2

5.1.4不锈钢

不锈钢冷轧钢板不应低于GB/T3280中的06Cr19Ni10的要求。不锈钢铆钉不应低于GB/T4232中的12Cr18Ni9的要求。5.1.5塑料

塑料不应低于HG/T2233中M270的机械性能的要求。5.1.6喷涂涂料

表面喷涂涂料不应低于涂膜耐候性能500h、硬度H以上性能的要求。2外观

五金系统表面平直、光滑,表层色泽均匀,不应有明显缺陷。5.3性能

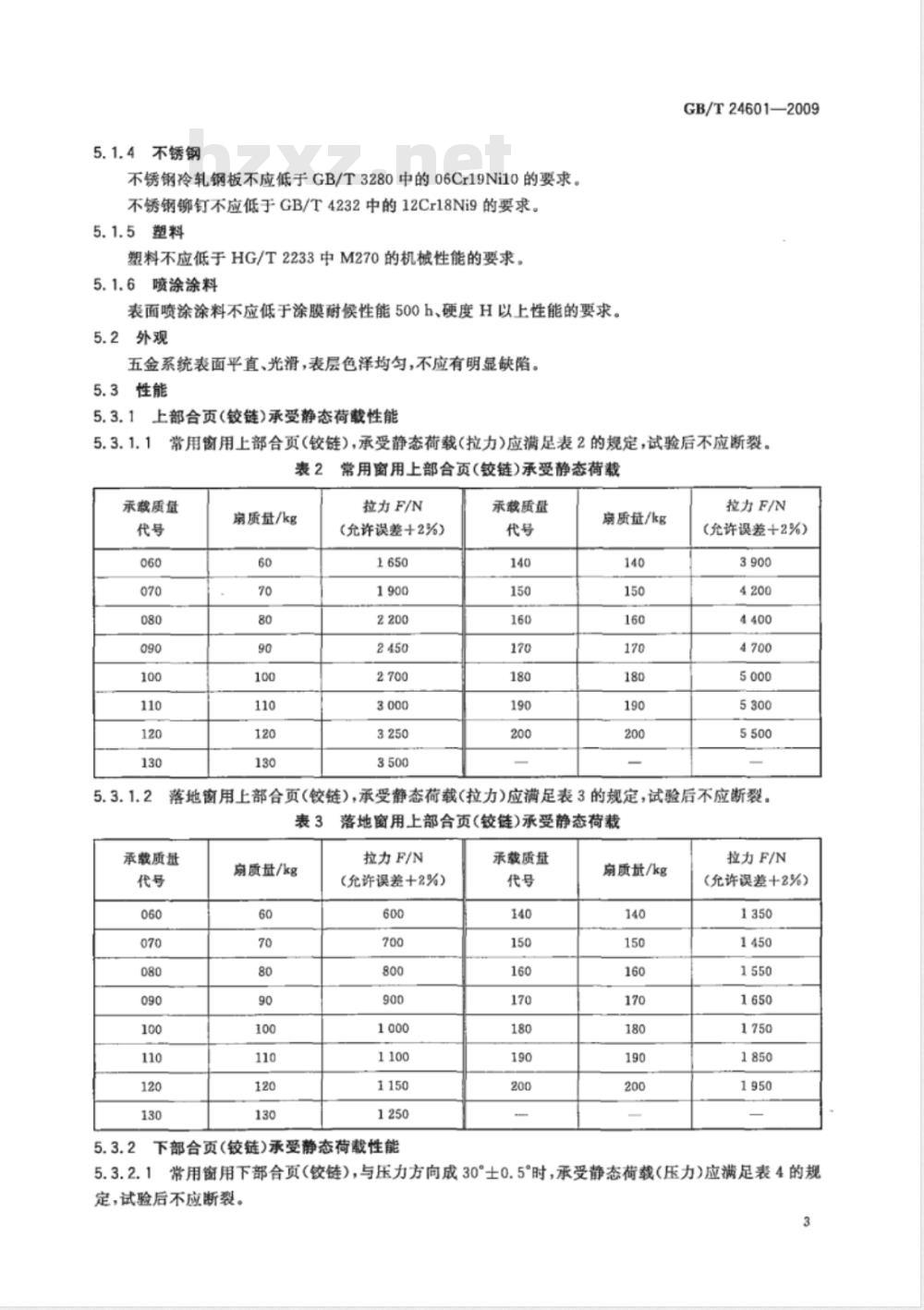

5.3.1上部合页(铰链)承受静态荷载性能5.3.1.1

GB/T24601—2009

常用窗用上部合页(铰链),承受静态荷载(拉力)应满足表2的规定,试验后不应断裂。表2

承载质量

扇质量/kg

常用窗用上部合页(铰链)承受静态荷载拉力F/N

(允许误差+2%)

承载质量

扇质量/kg

拉力F/N

(允许误差十2%)

落地窗用上部合页(铰链),承受静态荷载(拉力)应满足表3的规定,试验后不应断裂,表3

承载质量

扇质量/kg

落地窗用上部合页(铰链)承受静态荷裁拉力F/N

(允许误差+2%)

下部合页(铰链)承受静态荷载性能5.3.2.1

承载质量

扇质量/kg

拉力F/N

(允许误差十2%)

常用窗用下部合页(铰链),与压力方向成30°士0.5°时,承受静态荷载(压力)应满足表4的规定,试验后不应断裂。

GB/T 24601-2009

承载质量

常用窗用下部合页(铰链)承受静态荷载表4

扇质量/kg

拉力F/N

(允许误差+2%)

承载质量

扇质册/kg

拉力F/N

(允许误差+2%)

10 300

落地窗用下部合页(铰链),与压力方向成11°士0.5时,承受静态荷载(压力)应满足表5的规5.3.2.2

定,试验后不应断裂。

落地窗用下部合页铰链)承受静态荷载表5

承载质量

扇质量/kg

启闭力性能

拉力F/N

(允许误差十2%)

承载质量

扇质量/kg

平开状态下的启闭力不应大于50N,下悬状态下的启闭力不应大于表6的规定。下悬状态的推入力

常用离推人力

扇质量60kg~130kg

5.3.4反复启闭性能

扇质量130kg以上

反复启闭15000个循环后,所有操作功能正常。应满足:a)

拉力F/N

(允许误差+2%)

10 200

落地窗推人力

扇质量60kg以上

执手或操纵装置操作五金系统的转动力矩不应大于10N·m,施加在执手上的力不应大于100N;

试验后,框、扇间垂直窗扇平面方向的间距变化值应小于1mm;窗扇在平开位置关闭时,推人b)

框内的作用力不应大于120N。

5.3.590°平开启闭性能

窗扇反复启闭10000个循环试验后,应保持操作功能正常,将窗扇从平开位置关闭时,窗扇推入框4

内的作用力,不应大于120N。

5.3.6锁闭部件强度

锁点、锁座承受1800+°N破坏力后,各部件应无损坏。5.3.7冲击性能

GB/T24601—2009

通过重物的自由落体进行窗扇冲击试验,反复5次后,将窗扇从平开位置关闭时,窗扇推入框内的作用力不应大于120N。

5.3.8悬端吊重性能

悬端吊重试验后,窗扇不脱落,合页(铰链)应仍然连接在窗框和窗扇边挺上。5.3.9开启撞击性能

通过重物的自由落体进行窗扇撞击洞口试验,反复3次后,窗扇不应脱落,合页(铰链)应仍然连接在窗框和窗扇边挺上。

5.3.10关闭撞击性能

通过重物的自由落体进行撞击障碍物试验,反复3次后,窗扇不应脱落,合页(铰链)应仍然连接在窗框和窗扇边挺上。

5.3.11耐腐蚀性能

各类基材、常用表面覆盖层的耐腐蚀性能要求见表7.表7各类基材、常用表面覆盖层的耐腐蚀性能要求常用覆盖层

镀锌层

金属层

Cu+Ni+Cr

碳素锅基材

常用基材应达到指标

锌合金基材

中性盐雾(NSS)试验,96h不出现白色腐蚀点,240h不出现红锈点(保护等级≥8级)钢加速乙酸盐雾(CASS)试验16h、腐蚀旁腐蚀(CORR)试验16h、乙酸盐雾(AASS)试验96h试验,外观不允许有针孔、鼓泡以及金属腐蚀等缺陷

中性盐雾(NSS)试验,96h不出现白色腐蚀点(保护等级≥8级)

注:在满足以上要求的情况下,在高湿、高腐蚀地区按实际情况可另行约定。镀锌层腐蚀的判定仅限于五金件安装后的可视面,不包括再加工部位。5.3.12

膜厚度及附着力

常用覆盖层膜厚度及附着力的要求见表8。表8常用覆盖层膜厚度及附着力要求常用覆盖层

金属镀锌层*

表面阳极

氧化膜

电泳涂漆

聚酯粉

末喷涂

碳素钢基材

平均膜厚≥12μm

涂层厚度45μm~100pm

干式附着力应达到0级

常用基材应达到指标

铝合金基材

平均膜厚度≥15μm

复合膜平均厚度≥21μm,

其中漆膜平均膜厚≥12μm

干式附着力应达到0级

涂层厚度45μm~100μm

干式附着力应达到0级

锌合金基材

平均膜厚≥12μm

漆膜平均膜厚≥12m

干式附着力应达到0级

涂层厚度45μm~100μm

干式附着力应达到0级

GB/T24601—2009

常用覆盖层

氟碳喷涂

(二涂)

碳素钢基材

平均膜厚≥30μm

表8(续)

常用基材应达到指标

铝合金基材

平均膜厚≥30μm

干式、湿式附着力应达到0级干式、湿式附着力应达到0级注:在满足以上要求的情况下,在高湿、高腐蚀地区按实际情况可另行约定。金属镀锌层平均膜厚的要求应在满足5.3.11要求情况下进行。试验方法

6.1试验顺序及试件制备

锌合金基材

平均膜厚≥30μm

干式、湿式附着力应达到0级

5.3中的5.3.1、5.3.2试验在单独的合页(铰链)上进行,其他性能试验按5.3.3、5.3.4、5.3.5、5.3.6、5.3.7、5.3.8、5.3.9、5.3.10的顺序在同一套安装在试验模拟窗上的五金系统上进行,5.3.11试验在另一套五金系统上进行,试验模拟窗的要求见附录B。6.2外观

应在自然光或光照度在3001x~6001x范围内的近自然光下,相距为400mm~500mm的距离下目测检查。

6.3性能

6.3.1上部合页(铰链)承受静态荷载试验取3件上部合页(铰链),在图1所示装置上进行试验。试验后均应满足5.3.1的要求。1-

钢制构件;

上部合页(铰链)、斜拉杆组合件;斜拉杆上的孔。

图1上部合页(铰链)试验装置

下部合页(铰链)承受静态荷载试验6.3.2

取3件下部合页(铰链),在图2所示装置上进行试验。试验后均应满足5.3.2的要求。6

1—钢制构件;

2——下部合页(铰链)。

注:测试落地窗用下部铰链时,4=11°;测试普通窗用下部饺链时,q=30°图2

下部合页(铰链)试验装置

6.3.3启闭力试验

开启距离

1——窗扇,

2——窗框。

图3下悬状态开启距离

平开状态下,启闭力试验按GB/T9158规定进行。下悬状态下:

GB/T24601—2009

当最大设计下悬开启距离不大于150mm(见图3)时,开启到最大设计下悬距离;当最大设计下悬开启距离大于150mm时,开启到150mm;后返回5mm的状态下,按b)

GB/T9158的试验方法测量推入力。反复测量3次,取其平均值。6.3.4

反复启闭试验

6.3.4.1使用精度为2N的拉力计和精度误差为士4%的扭力扳手测量。6.3.4.2试验模拟窗扇应以每小时250次~275次操作循环的频率,在测试装置上模拟实际使用状况,完成从平开(下悬)一锁紧一下悬(平开)一锁紧共15000个操作循环(共60000次),即:-15000次平开(下悬);

-15000次锁紧;

—15000次下悬(平开);

-15000次锁紧。

反复启闭测试过程中,应保证施加在执手或操纵装置上的扭矩和作用力满足5.3.4的要求:a)下悬时,在距最终下悬位置5mm处之前应保证试验模拟窗扇在测试装置的控制下以7

GB/T24601—2009

0.5_8.15m/s的速度运动,在5mm处解除施力,并保证试验模拟窗扇在下悬位置的回弹;b)平开时,扇执手侧应从关闭位置开启到100mm士10mm处;锁紧时,试验模拟窗扇执手侧关闭到垂直窗扇平面的框扇间距离在达到与合页(铰链)侧框扇e

间距离一致位置处停止(充许误差土1mm)。6.3.4.3在反复启闭测试过程中,每完成5000次测试循环,可对测试五金系统进行-一次调整,同时对产品说明中有润滑要求的部位进行润滑。6.3.590°平开启闭试验

在没有摩擦式撑挡(平开限位器)的状态下,以每小时250次~275次操作循环的频率,通过测试装置(应保证施加在执手或操纵装置上的扭矩和作用力满足5.3.4的要求)将试验模拟窗扇从最大平开位置(90°士5°)进行关闭,扇在回到关闭位置前50mm土5mm处停止。每完成5000次测试循环,可对测试五金系统进行一次调整,同时对产品说明中有润滑要求的部位进行润滑。6.3.6锁闭部件强度试验

将五金系统按实际工作状态安装在试验模拟窗上,在五金系统上任选一组锁点、锁座,将其处于正常锁闭位置时,在扇型材对应该锁点的位置处,向扇开启方向施加1800+5°N静拉力,保持60+1°s,卸载后打开窗扇,检查锁点、锁座损坏情况。6.3.7冲击试验

在有摩擦式撑挡(平开限位器)的状态下,将试验模拟窗扇从距最大开启位置200mm士10mm处,用绳子(非弹性)与试验模拟窗执手位置处相连接,通过-个10kg士0.05kg重物的自由落体使试验模拟窗扇加速开启,绳子长度的选择应恰好使10kg重物在试验模拟窗扇距摩擦式撑挡(平开限位器)极限位置20mm士2mm时落到基准面上,反复5次。如果测试过程中试验模拟窗扇的开启角度发生变化,在以后的重复测试时,应始终以第一次测试前的开启角度作为确定“200mm位置”的依据。6.3.8悬端吊重试验

试验模拟窗扇开启到90°士5°,在执手垂直地面作用线上附加1000N士10N重力,保持5min。6.3.9开启撞击试验

在没有摩擦式撑挡(平开限位器)装置的状态下,将试验模拟窗扇从距测试基准面(撞到模拟墙的位置)450mm士10mm处,用绳子(非弹性)与试验模拟窗执手位置处相连接,通过一个10kg士0.05kg重物的自由落体使扇加速开启,重物在距测试基准面前20mm士2mm停止运动。每次测试后应让试验模拟窗扇充分摆动,此试验反复3次。测试装置见图4。未注单位的尺寸的单位为毫米

整性模报编

图4开启撞击试验示意图

测试基准面

6.3.10关闭撞击试验

GB/T24601—2009

在有摩擦式撑挡(平开限位器)装置的状态下,将试验模拟窗扇从距测试基准面(限位器限制的最大开启位置)200mm士10mm时,将10kg自由落体的重物用绳子(非弹性)与试验模拟窗执手位置处相连接,使试验模拟窗扇加速关闭。在重物距离测试基准面20mm土2mm时,试验模拟窗扇撞到障碍物(刚性),重物停止运动。每次测试后待试验模拟窗扇摆动停止后,再进行下一次试验。此试验反复3次,测试装置见图5。

未注单位的尺寸的单位为毫米

测试基准面

如码物示图

图5关闭撞击试验示意图

6.3.11耐腐蚀试验

镀层NSS试验、AASS试验、CASS试验按GB/T10125-1997规定进行,CORR试验按GB/T6465—2008规定进行。

6.3.12膜厚度及附着力试验

镀锌层膜厚度的测试按GB/T9799一1997进行。表面阳极氧化膜厚度的测量按GB5237.2进行,电泳涂漆膜厚度、附着力的测量按GB5237.3进行,聚酯粉末喷涂涂层厚度、附着力的测量按GB5237.4进行,氟碳喷涂膜厚度、附着力的测量按GB5237.5进行。7检验规则

7.1检验分类

产品检验分出厂检验和型式检验。产品经检验合格后应有合格证。合格证应符合GB/T14436的规定。7.2出厂检验

7.2.1在型式检验合格后,进行出厂检验,出厂检验项目见表9(5.3.12中锌合金基材金属镀锌层膜厚度及附着力除外)。

7.2.2组批和抽样方案

以同一批次按照GB/T2828.1规定,采用正常检查一次抽样方案,取一般检查水平IⅡ,接收质量限AQL为4。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24601—2009

建筑窗用内平开下悬五金系统

Building hardwarefor windowsTilt and turnhardware system2009-11-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-06-01实施

本标准的附录A为资料性附录,附录B为规范性附录。本标准由中华人民共和国住房和城乡建设部提出。本标准由住房和城乡建设部建筑制品与构配件产品标准化技术委员会归口。GB/T24601—2009

本标准起草单位:中国建筑金底结构协会建筑门窗配套件委员会、格屋建筑材料(济南)有限公司、丝吉利娅奥彼窗门五金(北京)有限公司、国强五金集团有限公司、青岛立兴杨氏门窗配件有限公司、诺托·弗朗克建筑五金(北京)有限公司、北新集团建材股份有限公司、东莞市坚朗五金制品有限公司、佛山市合和建筑五金制品有限公司、中国建筑科学研究院、北京吉斯门窗五金制品有限公司、上海东连工贸有限公司。

本标准主要起草人:刘旭琼、房公殿、王雨生、孙继超、朴永日、河红、杜万明、刘学林、刘会涛、王宇帆、王晓军。

1范围

建筑窗用内平开下悬五金系统

GB/T24601—2009

本标准规定了建筑窗用内平开下悬五金系统的术语和定义、分类和标记、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于建筑内平开下悬窗用内平开下悬五金系统和下悬内平开五金系统。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700

GB/T905

碳素结构钢

冷拉圆锅、方钢、六角钢尺寸、外形、重量及允许偏差GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T3280

GB/T4232

GB/T5823

不锈钢冷轧钢板和钢带

冷顶锻用不锈钢丝

铝合金建筑型材第1部分:基材

铝合金建筑型材第2部分:阳极氧化型材铝合金建筑型材

第3部分:电泳涂漆型材

铝合金建筑型材

第4部分:粉末喷涂型材

铝合金建筑型材第5部分:氟碳漆喷涂型材建筑门窗术语

GB/T6465一2008金属和其他无机覆盖层腐蚀膏腐蚀试验(CORR试验)

GB/T9158

建筑用窗承受机械力的检测方法GB/T9799—1997

金属覆盖层钢铁上的锌电镀层

GB/T10125—1997人造气腐蚀试验盐雾试验GB/T11253

GB/T13818

GB/T14436

GB/T15115

碳素结构钢冷轧薄钢板及钢带

压铸锌合金

工业产品保证文件

压铸铝合金

JG/T212—2007建筑门窗五金件

通用要求

HG/T2233

3术语和定义

共聚甲醛树脂

GB/T5823、JG/T212一2007确定的以及下列术语和定义适用于本标准。3.1

内平开下悬五金系统tiltandturnhardwaresystem通过操作执手,可以使窗具有内平开、下悬、锁闭等功能的五金系统(以下简称五金系统)。3.2

anti-mishandlingdevice

防误操作器

防止窗扇在内平开状态时,直接进行下悬操作的装置。1

GB/T24601—2009

斜拉杆stayarm

用于连接窗上部合页(铰链)与窗扇的装置。4分类和标记

4.1分类下载标准就来标准下载网

建筑窗用内平开下悬五金系统按开启状态顺序不同分为两种类型。类型一:内平开下悬一锁闭、内平开、下悬。类型二:下悬内平开一锁闭、下悬、内平开。五金系统基本配置参见附录A。

4.2代号

4.2.1名称代号

名称代号见表1,

表1名称代号

内平开下悬窗

型及五金类型

名称代号

4.2.2主参数代号

常用窗型(以下简称常用窗)

内平开下悬

五金系统

下悬内平开

五金系统

落地窗型(以下简称落地窗)

内平开下悬

五金系统

下悬内平开

五金系统

内平开下悬五金系统以承载质量(从60kg开始,每10kg为--级)为分级标记,锁点以实际数量标记,且不应少于3个。

注:锁点个数的选择,需综合考虑具体的窗物理性能要求后确定,4.3标记示例

4.3.1标记方法

主参数代号,锁点数

主参数代号一承载质量

名称代号

4.3.2标记示例

承载质量为100kg,6个锁点的常用窗用内平开下悬五金系统,标记为:CPX-100-6。5要求

5.1材料

五金系统中主要受力构件所用材料的性能应符合相关标准的要求。5.1.1碳素钢

碳素钢不应低于GB/T700中Q235性能的要求。冷拉工艺部件的外形允许偏差应符合GB/T905中的要求;冷轧薄钢板及钢带的外形允许偏差应符合GB/T11253中的要求。5.1.2锌合金

压铸锌合金不应低于GB/T13818中的ZZnAl4Cu1Y的要求。5.1.3铝合金

挤压铝合金不应低于GB5237.1中6063T5的要求。压铸铝合金不应低于GB/T15115中YZAISi12的要求。2

5.1.4不锈钢

不锈钢冷轧钢板不应低于GB/T3280中的06Cr19Ni10的要求。不锈钢铆钉不应低于GB/T4232中的12Cr18Ni9的要求。5.1.5塑料

塑料不应低于HG/T2233中M270的机械性能的要求。5.1.6喷涂涂料

表面喷涂涂料不应低于涂膜耐候性能500h、硬度H以上性能的要求。2外观

五金系统表面平直、光滑,表层色泽均匀,不应有明显缺陷。5.3性能

5.3.1上部合页(铰链)承受静态荷载性能5.3.1.1

GB/T24601—2009

常用窗用上部合页(铰链),承受静态荷载(拉力)应满足表2的规定,试验后不应断裂。表2

承载质量

扇质量/kg

常用窗用上部合页(铰链)承受静态荷载拉力F/N

(允许误差+2%)

承载质量

扇质量/kg

拉力F/N

(允许误差十2%)

落地窗用上部合页(铰链),承受静态荷载(拉力)应满足表3的规定,试验后不应断裂,表3

承载质量

扇质量/kg

落地窗用上部合页(铰链)承受静态荷裁拉力F/N

(允许误差+2%)

下部合页(铰链)承受静态荷载性能5.3.2.1

承载质量

扇质量/kg

拉力F/N

(允许误差十2%)

常用窗用下部合页(铰链),与压力方向成30°士0.5°时,承受静态荷载(压力)应满足表4的规定,试验后不应断裂。

GB/T 24601-2009

承载质量

常用窗用下部合页(铰链)承受静态荷载表4

扇质量/kg

拉力F/N

(允许误差+2%)

承载质量

扇质册/kg

拉力F/N

(允许误差+2%)

10 300

落地窗用下部合页(铰链),与压力方向成11°士0.5时,承受静态荷载(压力)应满足表5的规5.3.2.2

定,试验后不应断裂。

落地窗用下部合页铰链)承受静态荷载表5

承载质量

扇质量/kg

启闭力性能

拉力F/N

(允许误差十2%)

承载质量

扇质量/kg

平开状态下的启闭力不应大于50N,下悬状态下的启闭力不应大于表6的规定。下悬状态的推入力

常用离推人力

扇质量60kg~130kg

5.3.4反复启闭性能

扇质量130kg以上

反复启闭15000个循环后,所有操作功能正常。应满足:a)

拉力F/N

(允许误差+2%)

10 200

落地窗推人力

扇质量60kg以上

执手或操纵装置操作五金系统的转动力矩不应大于10N·m,施加在执手上的力不应大于100N;

试验后,框、扇间垂直窗扇平面方向的间距变化值应小于1mm;窗扇在平开位置关闭时,推人b)

框内的作用力不应大于120N。

5.3.590°平开启闭性能

窗扇反复启闭10000个循环试验后,应保持操作功能正常,将窗扇从平开位置关闭时,窗扇推入框4

内的作用力,不应大于120N。

5.3.6锁闭部件强度

锁点、锁座承受1800+°N破坏力后,各部件应无损坏。5.3.7冲击性能

GB/T24601—2009

通过重物的自由落体进行窗扇冲击试验,反复5次后,将窗扇从平开位置关闭时,窗扇推入框内的作用力不应大于120N。

5.3.8悬端吊重性能

悬端吊重试验后,窗扇不脱落,合页(铰链)应仍然连接在窗框和窗扇边挺上。5.3.9开启撞击性能

通过重物的自由落体进行窗扇撞击洞口试验,反复3次后,窗扇不应脱落,合页(铰链)应仍然连接在窗框和窗扇边挺上。

5.3.10关闭撞击性能

通过重物的自由落体进行撞击障碍物试验,反复3次后,窗扇不应脱落,合页(铰链)应仍然连接在窗框和窗扇边挺上。

5.3.11耐腐蚀性能

各类基材、常用表面覆盖层的耐腐蚀性能要求见表7.表7各类基材、常用表面覆盖层的耐腐蚀性能要求常用覆盖层

镀锌层

金属层

Cu+Ni+Cr

碳素锅基材

常用基材应达到指标

锌合金基材

中性盐雾(NSS)试验,96h不出现白色腐蚀点,240h不出现红锈点(保护等级≥8级)钢加速乙酸盐雾(CASS)试验16h、腐蚀旁腐蚀(CORR)试验16h、乙酸盐雾(AASS)试验96h试验,外观不允许有针孔、鼓泡以及金属腐蚀等缺陷

中性盐雾(NSS)试验,96h不出现白色腐蚀点(保护等级≥8级)

注:在满足以上要求的情况下,在高湿、高腐蚀地区按实际情况可另行约定。镀锌层腐蚀的判定仅限于五金件安装后的可视面,不包括再加工部位。5.3.12

膜厚度及附着力

常用覆盖层膜厚度及附着力的要求见表8。表8常用覆盖层膜厚度及附着力要求常用覆盖层

金属镀锌层*

表面阳极

氧化膜

电泳涂漆

聚酯粉

末喷涂

碳素钢基材

平均膜厚≥12μm

涂层厚度45μm~100pm

干式附着力应达到0级

常用基材应达到指标

铝合金基材

平均膜厚度≥15μm

复合膜平均厚度≥21μm,

其中漆膜平均膜厚≥12μm

干式附着力应达到0级

涂层厚度45μm~100μm

干式附着力应达到0级

锌合金基材

平均膜厚≥12μm

漆膜平均膜厚≥12m

干式附着力应达到0级

涂层厚度45μm~100μm

干式附着力应达到0级

GB/T24601—2009

常用覆盖层

氟碳喷涂

(二涂)

碳素钢基材

平均膜厚≥30μm

表8(续)

常用基材应达到指标

铝合金基材

平均膜厚≥30μm

干式、湿式附着力应达到0级干式、湿式附着力应达到0级注:在满足以上要求的情况下,在高湿、高腐蚀地区按实际情况可另行约定。金属镀锌层平均膜厚的要求应在满足5.3.11要求情况下进行。试验方法

6.1试验顺序及试件制备

锌合金基材

平均膜厚≥30μm

干式、湿式附着力应达到0级

5.3中的5.3.1、5.3.2试验在单独的合页(铰链)上进行,其他性能试验按5.3.3、5.3.4、5.3.5、5.3.6、5.3.7、5.3.8、5.3.9、5.3.10的顺序在同一套安装在试验模拟窗上的五金系统上进行,5.3.11试验在另一套五金系统上进行,试验模拟窗的要求见附录B。6.2外观

应在自然光或光照度在3001x~6001x范围内的近自然光下,相距为400mm~500mm的距离下目测检查。

6.3性能

6.3.1上部合页(铰链)承受静态荷载试验取3件上部合页(铰链),在图1所示装置上进行试验。试验后均应满足5.3.1的要求。1-

钢制构件;

上部合页(铰链)、斜拉杆组合件;斜拉杆上的孔。

图1上部合页(铰链)试验装置

下部合页(铰链)承受静态荷载试验6.3.2

取3件下部合页(铰链),在图2所示装置上进行试验。试验后均应满足5.3.2的要求。6

1—钢制构件;

2——下部合页(铰链)。

注:测试落地窗用下部铰链时,4=11°;测试普通窗用下部饺链时,q=30°图2

下部合页(铰链)试验装置

6.3.3启闭力试验

开启距离

1——窗扇,

2——窗框。

图3下悬状态开启距离

平开状态下,启闭力试验按GB/T9158规定进行。下悬状态下:

GB/T24601—2009

当最大设计下悬开启距离不大于150mm(见图3)时,开启到最大设计下悬距离;当最大设计下悬开启距离大于150mm时,开启到150mm;后返回5mm的状态下,按b)

GB/T9158的试验方法测量推入力。反复测量3次,取其平均值。6.3.4

反复启闭试验

6.3.4.1使用精度为2N的拉力计和精度误差为士4%的扭力扳手测量。6.3.4.2试验模拟窗扇应以每小时250次~275次操作循环的频率,在测试装置上模拟实际使用状况,完成从平开(下悬)一锁紧一下悬(平开)一锁紧共15000个操作循环(共60000次),即:-15000次平开(下悬);

-15000次锁紧;

—15000次下悬(平开);

-15000次锁紧。

反复启闭测试过程中,应保证施加在执手或操纵装置上的扭矩和作用力满足5.3.4的要求:a)下悬时,在距最终下悬位置5mm处之前应保证试验模拟窗扇在测试装置的控制下以7

GB/T24601—2009

0.5_8.15m/s的速度运动,在5mm处解除施力,并保证试验模拟窗扇在下悬位置的回弹;b)平开时,扇执手侧应从关闭位置开启到100mm士10mm处;锁紧时,试验模拟窗扇执手侧关闭到垂直窗扇平面的框扇间距离在达到与合页(铰链)侧框扇e

间距离一致位置处停止(充许误差土1mm)。6.3.4.3在反复启闭测试过程中,每完成5000次测试循环,可对测试五金系统进行-一次调整,同时对产品说明中有润滑要求的部位进行润滑。6.3.590°平开启闭试验

在没有摩擦式撑挡(平开限位器)的状态下,以每小时250次~275次操作循环的频率,通过测试装置(应保证施加在执手或操纵装置上的扭矩和作用力满足5.3.4的要求)将试验模拟窗扇从最大平开位置(90°士5°)进行关闭,扇在回到关闭位置前50mm土5mm处停止。每完成5000次测试循环,可对测试五金系统进行一次调整,同时对产品说明中有润滑要求的部位进行润滑。6.3.6锁闭部件强度试验

将五金系统按实际工作状态安装在试验模拟窗上,在五金系统上任选一组锁点、锁座,将其处于正常锁闭位置时,在扇型材对应该锁点的位置处,向扇开启方向施加1800+5°N静拉力,保持60+1°s,卸载后打开窗扇,检查锁点、锁座损坏情况。6.3.7冲击试验

在有摩擦式撑挡(平开限位器)的状态下,将试验模拟窗扇从距最大开启位置200mm士10mm处,用绳子(非弹性)与试验模拟窗执手位置处相连接,通过-个10kg士0.05kg重物的自由落体使试验模拟窗扇加速开启,绳子长度的选择应恰好使10kg重物在试验模拟窗扇距摩擦式撑挡(平开限位器)极限位置20mm士2mm时落到基准面上,反复5次。如果测试过程中试验模拟窗扇的开启角度发生变化,在以后的重复测试时,应始终以第一次测试前的开启角度作为确定“200mm位置”的依据。6.3.8悬端吊重试验

试验模拟窗扇开启到90°士5°,在执手垂直地面作用线上附加1000N士10N重力,保持5min。6.3.9开启撞击试验

在没有摩擦式撑挡(平开限位器)装置的状态下,将试验模拟窗扇从距测试基准面(撞到模拟墙的位置)450mm士10mm处,用绳子(非弹性)与试验模拟窗执手位置处相连接,通过一个10kg士0.05kg重物的自由落体使扇加速开启,重物在距测试基准面前20mm士2mm停止运动。每次测试后应让试验模拟窗扇充分摆动,此试验反复3次。测试装置见图4。未注单位的尺寸的单位为毫米

整性模报编

图4开启撞击试验示意图

测试基准面

6.3.10关闭撞击试验

GB/T24601—2009

在有摩擦式撑挡(平开限位器)装置的状态下,将试验模拟窗扇从距测试基准面(限位器限制的最大开启位置)200mm士10mm时,将10kg自由落体的重物用绳子(非弹性)与试验模拟窗执手位置处相连接,使试验模拟窗扇加速关闭。在重物距离测试基准面20mm土2mm时,试验模拟窗扇撞到障碍物(刚性),重物停止运动。每次测试后待试验模拟窗扇摆动停止后,再进行下一次试验。此试验反复3次,测试装置见图5。

未注单位的尺寸的单位为毫米

测试基准面

如码物示图

图5关闭撞击试验示意图

6.3.11耐腐蚀试验

镀层NSS试验、AASS试验、CASS试验按GB/T10125-1997规定进行,CORR试验按GB/T6465—2008规定进行。

6.3.12膜厚度及附着力试验

镀锌层膜厚度的测试按GB/T9799一1997进行。表面阳极氧化膜厚度的测量按GB5237.2进行,电泳涂漆膜厚度、附着力的测量按GB5237.3进行,聚酯粉末喷涂涂层厚度、附着力的测量按GB5237.4进行,氟碳喷涂膜厚度、附着力的测量按GB5237.5进行。7检验规则

7.1检验分类

产品检验分出厂检验和型式检验。产品经检验合格后应有合格证。合格证应符合GB/T14436的规定。7.2出厂检验

7.2.1在型式检验合格后,进行出厂检验,出厂检验项目见表9(5.3.12中锌合金基材金属镀锌层膜厚度及附着力除外)。

7.2.2组批和抽样方案

以同一批次按照GB/T2828.1规定,采用正常检查一次抽样方案,取一般检查水平IⅡ,接收质量限AQL为4。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。