GB/T 23934-2009

基本信息

标准号: GB/T 23934-2009

中文名称:热卷圆柱螺旋压缩弹簧 技术条件

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-03-16

实施日期:2009-11-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3077647

标准分类号

标准ICS号:机械系统和通用件>>21.160弹簧

中标分类号:机械>>通用零部件>>J26弹簧

关联标准

替代情况:替代GB/T 1239.4-1989

出版信息

出版社:中国标准出版社

书号:155066.2-37857

页数:11页

标准价格:16.0 元

出版日期:2009-11-01

相关单位信息

起草人:吴明、孙希发、姜晓炜、姜膺、屠世润、赵春伟、王卫、邵承玉、张涌森、陈修定、赵志鹏

起草单位:扬州弹簧有限公司、大连弹簧有限公司

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:全国弹簧标准化技术委员会(SAC/TC 235)

标准简介

本标准规定了热卷圆截面圆柱螺旋压缩弹簧的技术要求、试验方法、检验规则及包装、标志、运输、贮存要求等。本标准适用于热卷圆截面圆柱螺旋压缩弹簧。本标准不适用于特殊要求的弹簧。 GB/T 23934-2009 热卷圆柱螺旋压缩弹簧 技术条件 GB/T23934-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS_21.160

中华人民共和国国家标准

GB/T23934—2009

代替GB/T1239.4—1989

热卷圆柱螺旋压缩弹簧

技术条件

Hot coiled helical compression springs-Technical specifications2009-03-16发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

卡和国

中华人民共

国家标准

热卷国柱蝎旋压缩弹货

技术条件

GB/T23934—2009

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

开本880×1230

2009年8月第一版

印张0.75

字数18千字

2009年8月第一次印刷

书号:155066·1-37857

如有印装差错

定价16.00元

由本社发行中心调换

版权专有

侵权必究

举报电话:(010)68533533

GB/T23934—2009

本标准是对GB/T1239.4一1989《热卷圆柱螺旋弹簧技术条件》的修订。修订时仍保留GB/T1239.4一1989《热卷圆柱螺旋弹簧技术条件》中有效的部分,对已不适应的内容进行重新修订。本标准与被修订标准的主要技术差异如下:-对标准名称和适用范围进行重新界定;一对尺寸、特性等极限偏差进行了分级,包括:弹簧内外径、自由高度、垂直度、指定高度下的负荷和指定负荷下的高度等;

一一对原标准中表面质量、节距均匀度和永久变形的测量作了必要的修改,增加了压并高度的测量方法;

一一对原标准中弹贫热处理后的硬度作了必要的修改,将硬度分成了表面硬度和芯部硬度,并扩大了表面硬度的范围;

对原标准中脱碳的规定作了必要的修改;一增加了对晶粒度的要求;

—按GB/T1805一2001《弹簧术语》,对原标准涉及负荷、刚度、变形量等符号进行修订一对引用的材料标准进行了全面查新,使用已修订过的最新版本代替原标准所引用的老版本;—对章节顺序进行调整,使GB/T1239.1~1239.3标准的章节顺序保持致。本标准由中国机械工业联合会提出。本标准由全国弹簧标准化技术委员会(SAC/TC235)归口。本标准负资起草单位:扬州弹簧有限公司、大连弹簧有限公司。本标准参加起草单位:杭州弹贫有限公司、中机生产力促进中心、常州市铭锦弹簧有限公司、浙江美力弹簧有限公司、浙江金昌弹簧有限公司、杭州兴发弹簧有限公司、杭州钱江弹簧有限公司。本标准主要起草人:吴明、孙希发、姜晓炜、姜磨、屠世润、赵春伟、王卫、邵承玉、张涌森、陈修定、赵志鹏。

本标准所代替标准的历次版本发布情况为:-GB1239—1976,GB1239.4-1989。1

1范围

热卷圆柱螺旋压缩弹簧技术条件GB/T23934—2009

本标准规定了热卷圆截面圆柱螺旋压缩弹簧的技术要求、试验方法、检验规则及包装、标志、运输、贮存要求等。

本标准适用于热卷圆截面圆柱螺旋压缩弹簧(以下简称弹簧)。本标准不适用于特殊要求的弹贫。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T224钢的脱碳层深度测定法(GB/T224—2008,ISO3887:2003,MOD)GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2004ISO6508-1:1999,MOD)GB/T231.1

GB/T1222

GB/T1805

GB/T6394

GB/T16947

JB/T7367

JB/T7944

JB/T10802

3术语和定义

第1部分:试验方法(GB/T231.1-2002,eqvISO6506-1金属布氏硬度试验

弹簧钢

弹簧术语

金属平均晶粒度测定方法

螺旋弹簧疲劳试验规范

圆柱螺旋压缩弹贫磁粉探伤方法圆柱螺旋弹簧抽样检查

弹簧喷丸强化技术规范

GB/T1805确立的术语和定义适于用本标准。结构型式

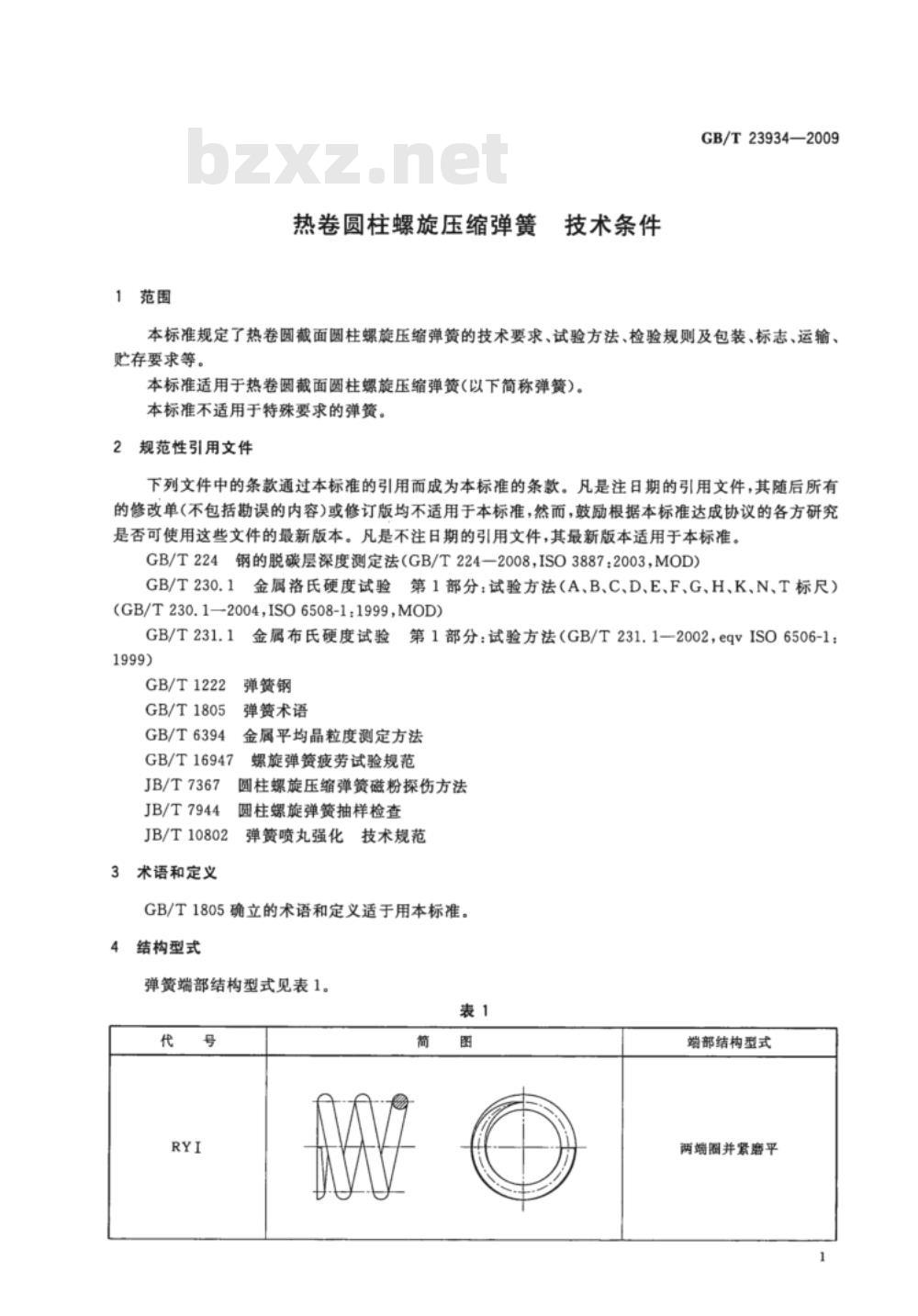

弹簧端部结构型式见表1。

端部结构型式

两端圈并紧磨平

GB/T23934—2009

5技术要求

表1 (续)

产品应按经规定程序批准的产品图样及技术文件制造。5.1材料

端部结构型式

两端图并露不磨

两端圈制扁、并紧磨平

两蜡照制扁、并紧不磨

5.1.1弹赞材料一般采用GB/T1222中规定的60Si2Mn、60Si2MnA、50CrVA、55SiCrA、55CrMnA、60CrMnA,60CrMnBA60Si2CrA以及60Si2CrVA等。若需用其他材料时,由供需双方商定。5.1.2弹簧材料的质益应符合材料标准的有关规定,必须备有材料供应商的质证明书,并经复验合格后方可使用。

5.2极限偏差等级

弹贫特性和尺寸的极限偏差分为T、1、2、3四个等级,一般情况下选用1、2、3级,特殊情况下选用T级,各项目的等级应根据使用要,分别独立选定。5.3极限偏差的适用条件

本标准给出的弹贫特性和尺寸的极限偏差适用条件如下,不符合下列条件的弹贫特性和尺寸的极限偏差由供需双方商定。

自由高度:≤1000mm;

旋绕比:3~16;

高径比:0.8~4;

有效圈:≥3;

节距:≤0.5D。

5.4尺寸参数及极限偏差

5.4.1内径或外径

弹赞内径或外径的极限偏差按表2的规定。2

自由高度

≤250

>250~500

自由高度

±0.008D,

最小±0.8

±0.008D,

最小±1.0

±0.008D,

最小±1.5

±0.01D,

最小±1.0

±0.01D,

最小±1.5

±0.01D,

最小士±2.0

精度等级

±0.015D,

最小±1.5

±0.015D,

最小±2.0

±0.015D,

最小±2.5

GB/T23934—2009

单位为套米

±0.02D,

最小±2.0

±0.02D,

最小士2.5

±0.02D,

最小±3.0

弹赞自由高度的极限偏差按表3的规定。当弹赞有特性要求时,自由高度作为参考。裹3

筹度等级

极限偏差

5.4.3总图数

±0.01H。,

最小±1.5

±0.015H。,

最小2.0

±0.02He,

最小±3.0

单位为毫米

±0.03H。,

最小±4.0

当未规定弹贫特性要求时,总圈数的极限偏差为士1/4圈。当规定弹赞有待性要求时,不规定总数的极限偏差。

5.4.4垂直度

对端部结构型式为RYI和RYⅢ的弹簧,在自由状态下,弹赞轴心线对两端面的垂直度按表4的规定。

自由高度

≤500

0.017H。

0.026H。

0.026H。

0.035H。

精度等级

0.035H。

0.050H。

单位为米

0.050H。

0.070H。

对端部结构型式为RYⅡ和RYIV的弹簧,在自由状态下,弹簧轴心线对两端面的垂直度由供需双方商定。

5.4.5直线度

弹簧的直线度应不超过其垂直度之半。5.4.6节距均匀度

等节距的弹赞压缩到全变形量的80%时,其有效圈之间不得相互接触。弹簧压缩到全变形量的80%的负荷应不大于试验负荷。

5.4.7压并高度

弹簧的压并高度原则上不作规定。要求规定压并高度时,根据弹簧端部型式,压并高度应不超过下列数值:

对端部结构型式为RYI和RYⅢ的弹贫:a)

H≤(n-0.3)。dmaz

·(1)

GB/T23934—2009

b)对端部结构型式为RYIⅡI的弹簧:H≤(n+1.1)·dr

c)对端部结构型式为RYIV的弹簧,其压并高度由供需双方商定。式中:

H,-—压并高度,单位为毫米(mm);n——总图数,单位为圈;

dm—材料最大直径(材料直径十极限偏差的最大值),单位为毫米(mm))。5.5弹簧特性及极限偏差

弹簧特性的极限偏差根据供需双方协议,允许不对称使用,其公差值不变。5.5.1弹簧特性

弹簧特性应符合5.5.1.1或5.5.1.2规定。特殊需要时,还应符合5.5.1.3的规定。指定负荷应不超过试验负荷的80%,试验负荷见6.2。(2)

5.5.1.1指定一点负荷下的高度,其对应的变形量应在全变形量的20%~80%之间。如果指定两点以上负荷下的高度,则由供需双方协议。5.5.1.2指定一点高度下的负荷,此时的变形量应在全变形量的20%~80%之间。如果指定两点以上高度下的负荷,则由供需双方协议。5.5.1.3弹簧刚度,弹簧刚度是按全变形量30%~70%之间的两负荷点的负荷差与变形量差之比来确定。

5.5.2极限偏差

指定负荷下的高度的极限偏差按表5的规定:5.5.2.1

精度等级

极限偏差

±0.03f,

最小士1.5

±0.05f,

最小士2.5

指定高度下的负荷的极限偏差按表6的规定:表6

精度等级

极限偏差

最小±1.5(mm)×

F\(N/mm)

最小±2.5(mm))×

F\(N/mm)

±o.10f,

最小士5.0

最小±5.0(mm)×

F'(N/mm)

单位为旁米

±0.15f,

最小±7.5

单位为牛

最小±7.5(mm)×

F(N/mm)

5.5.2.3弹贫刚度的极限偏差为士10%,使用上对精度有特殊要求的弹簧可选士5%。当规定了弹簧刚度的极限偏差时,一般不再规定指定负荷下的高度的极限偏差或指定高度下的负荷的极限偏差。5.6永久变形

弹贫成品的永久变形不得大于自由高度的0.5%。5.7端圈加工

弹簧支承面部分进行制扁或磨削加工时,制扁部分或磨削部分的长度约为3/4圈,端头厚度约为材料直径的1/4。

5.8热处理

弹簧成形后,应进行热处理,即淬火、退火处理。4

5.9硬度

GB/T23934—2009

5.9.1表面硬度

除非另有规定,弹簧退火后的表面硬度,一般情况在392HBW~535HBW(或42HRC~52HRC)范围内选取,同批产品的硬度范围应不超过50个HBW单位(或5个HRC单位)。5.9.2芯部硬度

一般不作规定,需要时由供需双方协商。5.10脱碳

对采用热轧圆钢的弹赞,率火、退火后其单边脱碳层(全脱碳十部分脱碳)的深度,允许为原材料标准规定的脱碳深度再增加材料直径的0.5%。对采用银亮钢的弹贫,淬火、退火后不允许有全脱碳,部分脱碳的深度应小于0.1mm十0.5%d,并且脱碳的最大深度应不大于0.3mm。5.11晶粒度

弹簧的晶粒度应不低于5级。

2喷丸强化

当图样有规定时,应按JB/T10802标准规定进行喷丸强化处理。5.13

表面质量

弹赞表面不允许存在对使用有害的伤痕、裂纹等缺陷。5.14表面处理

弹簧表面处理应在产品图样中注明,其处理的介质、方法应符合相应的环境保护法规,但弹簧应尽量避免采用可能导致氢脆的表面处理方法。5.15

5其他要求

根据需要,可在图样中对弹贫规定下列要求:立定处理、强压处理、加温立定处理和加温强压处理;a)

磁粉探伤;

疲劳寿命。

弹贫有特殊技术要求时,由供需双方协商规定。6试验方法

6.1永久变形

将弹簧用试验负荷压缩三次,测量第二次和第三次压缩后自由高度的变化值。当试验负荷高于压并负荷时,则该压并负荷就被视为试验负荷。6.2弹赞特性

弹贫特性的测定应在精度不低于士1%的弹贫试验机上进行。弹贫特性的测定,是将弹簧压缩一次到试验负荷后进行。试验负荷按表7规定的试验应力计算。表7

试验应力

单位为兆箔

60Si2Mn.60Si2MnA,50CrVA.60CrMnA,60CrMnBA.60Si2CrA.60Si2CrVA710~890

注;硬度范围为下限,试验应力则取下限;硬度范围为上限,试验应力则取上限,试验负荷按式(3)计算:

·(3)

GB/T23934—2009

式中:wwW.bzxz.Net

F,试验负荷,单位为牛(N);

t,—试验应力,单位为兆帕(MPa);d——材料直径,单位为毫米(mm));D-弹簧中径,单位为毫米(mm)。6.3硬度

弹簧硬度按GB/T230.1或GB/T231.1的规定检验。表面硬度的测定通常在弹贫表面上不影响使用寿命的区域去除脱碳后进行。芯部硬度的测定可在随炉试棒上进行,在弹簧上进行芯部硬度的测定时由供需双方商定。注:随炉试棒应与用来制作弹赞的材料相同,其长度不小于材料直径的5倍,并且其热处理制度与弹簧热处理相同。

6.4脱碳

弹簧脱碳深度按GB/T224的规定检验。脱碳深度的测定可在随炉试棒上进行,在弹簧上进行脱碳深度的测定时由供需双方商定。6.5晶粒度

弹簧晶粒度按GB/T6394的规定检验。晶粒度的测定可在随炉试棒上进行,在弹簧上进行晶粒度的测定时由供需双方商定。6.6内径或外径

用分度值小于或等于0.02mm的通用量具或专用量具测量。图样上注明内径的测量内径,并以内径的最小值为准;标明外径或中径的测量外径,并以外径最大值为准。6.7自由高度

自由高度用精度适宜的通用量具或专用量具测量,以其最大值为准。当自重影响自由高度测量时,应将弹簧水平放置测量。

6.8垂直度

对端部型式为RYI和RYⅢ的弹簧,按图1所示方法,用2级精度平板、3级精度直角尺和专用量具测量。在无负荷状态下将弹簧竖直放在平板上如图1所示,将弹簧转动一周后检查另一端(端头至1/2圈处考核相邻的第二圈)外圆素线与直角尺之间的最大距离△,即为垂直度偏差。对端部型式为RYI和RYIV的弹赞,其垂直度的检验由供需双方商定。6.9直线度

如图2所示方法,将弹簧水平放置在2级精度平板上,将弹簧转动一周,用适宜的量具测量弹簧外圆素线与平板之间的最大间隙值△'。6

GB/T23934—2009

)压并高度

测定压并高度所施加的负荷小于等于1.5倍理论压并负荷,用适宜精度的量具测量弹簧高度,施加负荷的方法应由供需双方商定。6.11喷丸强化

按JB/T10802规定的方法检查喷丸强度和表面双盖率。6.12衰面质量

一般采用目测或用5倍放大镜检查。6.13表面处理

弹簧表面处理按有关技术标准或协议规定进行。6.14其他要求

弹簧磁粉探伤按JB/T7367的规定执行。弹簧疲劳试验按GB/T16947的规定执行。弹贫的立定处理、加温立定处理、强压处理和加温强压处理等按产品图样、相关标准执行。7

检验规则

产品的验收抽样检查按JB/T7944的规定,也可按供需双方商定。产品的检验项目

永久变形;

弹赞特性;

内径或外径;

自由高度;

垂直度;

直线度;

总圈数;

节距均匀度;

表面硬度;

表面质量;

表面处理;

芯部硬度;

脱碳;

晶粒度;

疲劳寿命。

7.3弹贫检查项目分类

弹簧检验项目分类见表8。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23934—2009

代替GB/T1239.4—1989

热卷圆柱螺旋压缩弹簧

技术条件

Hot coiled helical compression springs-Technical specifications2009-03-16发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

卡和国

中华人民共

国家标准

热卷国柱蝎旋压缩弹货

技术条件

GB/T23934—2009

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

开本880×1230

2009年8月第一版

印张0.75

字数18千字

2009年8月第一次印刷

书号:155066·1-37857

如有印装差错

定价16.00元

由本社发行中心调换

版权专有

侵权必究

举报电话:(010)68533533

GB/T23934—2009

本标准是对GB/T1239.4一1989《热卷圆柱螺旋弹簧技术条件》的修订。修订时仍保留GB/T1239.4一1989《热卷圆柱螺旋弹簧技术条件》中有效的部分,对已不适应的内容进行重新修订。本标准与被修订标准的主要技术差异如下:-对标准名称和适用范围进行重新界定;一对尺寸、特性等极限偏差进行了分级,包括:弹簧内外径、自由高度、垂直度、指定高度下的负荷和指定负荷下的高度等;

一一对原标准中表面质量、节距均匀度和永久变形的测量作了必要的修改,增加了压并高度的测量方法;

一一对原标准中弹贫热处理后的硬度作了必要的修改,将硬度分成了表面硬度和芯部硬度,并扩大了表面硬度的范围;

对原标准中脱碳的规定作了必要的修改;一增加了对晶粒度的要求;

—按GB/T1805一2001《弹簧术语》,对原标准涉及负荷、刚度、变形量等符号进行修订一对引用的材料标准进行了全面查新,使用已修订过的最新版本代替原标准所引用的老版本;—对章节顺序进行调整,使GB/T1239.1~1239.3标准的章节顺序保持致。本标准由中国机械工业联合会提出。本标准由全国弹簧标准化技术委员会(SAC/TC235)归口。本标准负资起草单位:扬州弹簧有限公司、大连弹簧有限公司。本标准参加起草单位:杭州弹贫有限公司、中机生产力促进中心、常州市铭锦弹簧有限公司、浙江美力弹簧有限公司、浙江金昌弹簧有限公司、杭州兴发弹簧有限公司、杭州钱江弹簧有限公司。本标准主要起草人:吴明、孙希发、姜晓炜、姜磨、屠世润、赵春伟、王卫、邵承玉、张涌森、陈修定、赵志鹏。

本标准所代替标准的历次版本发布情况为:-GB1239—1976,GB1239.4-1989。1

1范围

热卷圆柱螺旋压缩弹簧技术条件GB/T23934—2009

本标准规定了热卷圆截面圆柱螺旋压缩弹簧的技术要求、试验方法、检验规则及包装、标志、运输、贮存要求等。

本标准适用于热卷圆截面圆柱螺旋压缩弹簧(以下简称弹簧)。本标准不适用于特殊要求的弹贫。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T224钢的脱碳层深度测定法(GB/T224—2008,ISO3887:2003,MOD)GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2004ISO6508-1:1999,MOD)GB/T231.1

GB/T1222

GB/T1805

GB/T6394

GB/T16947

JB/T7367

JB/T7944

JB/T10802

3术语和定义

第1部分:试验方法(GB/T231.1-2002,eqvISO6506-1金属布氏硬度试验

弹簧钢

弹簧术语

金属平均晶粒度测定方法

螺旋弹簧疲劳试验规范

圆柱螺旋压缩弹贫磁粉探伤方法圆柱螺旋弹簧抽样检查

弹簧喷丸强化技术规范

GB/T1805确立的术语和定义适于用本标准。结构型式

弹簧端部结构型式见表1。

端部结构型式

两端圈并紧磨平

GB/T23934—2009

5技术要求

表1 (续)

产品应按经规定程序批准的产品图样及技术文件制造。5.1材料

端部结构型式

两端图并露不磨

两端圈制扁、并紧磨平

两蜡照制扁、并紧不磨

5.1.1弹赞材料一般采用GB/T1222中规定的60Si2Mn、60Si2MnA、50CrVA、55SiCrA、55CrMnA、60CrMnA,60CrMnBA60Si2CrA以及60Si2CrVA等。若需用其他材料时,由供需双方商定。5.1.2弹簧材料的质益应符合材料标准的有关规定,必须备有材料供应商的质证明书,并经复验合格后方可使用。

5.2极限偏差等级

弹贫特性和尺寸的极限偏差分为T、1、2、3四个等级,一般情况下选用1、2、3级,特殊情况下选用T级,各项目的等级应根据使用要,分别独立选定。5.3极限偏差的适用条件

本标准给出的弹贫特性和尺寸的极限偏差适用条件如下,不符合下列条件的弹贫特性和尺寸的极限偏差由供需双方商定。

自由高度:≤1000mm;

旋绕比:3~16;

高径比:0.8~4;

有效圈:≥3;

节距:≤0.5D。

5.4尺寸参数及极限偏差

5.4.1内径或外径

弹赞内径或外径的极限偏差按表2的规定。2

自由高度

≤250

>250~500

自由高度

±0.008D,

最小±0.8

±0.008D,

最小±1.0

±0.008D,

最小±1.5

±0.01D,

最小±1.0

±0.01D,

最小±1.5

±0.01D,

最小士±2.0

精度等级

±0.015D,

最小±1.5

±0.015D,

最小±2.0

±0.015D,

最小±2.5

GB/T23934—2009

单位为套米

±0.02D,

最小±2.0

±0.02D,

最小士2.5

±0.02D,

最小±3.0

弹赞自由高度的极限偏差按表3的规定。当弹赞有特性要求时,自由高度作为参考。裹3

筹度等级

极限偏差

5.4.3总图数

±0.01H。,

最小±1.5

±0.015H。,

最小2.0

±0.02He,

最小±3.0

单位为毫米

±0.03H。,

最小±4.0

当未规定弹贫特性要求时,总圈数的极限偏差为士1/4圈。当规定弹赞有待性要求时,不规定总数的极限偏差。

5.4.4垂直度

对端部结构型式为RYI和RYⅢ的弹簧,在自由状态下,弹赞轴心线对两端面的垂直度按表4的规定。

自由高度

≤500

0.017H。

0.026H。

0.026H。

0.035H。

精度等级

0.035H。

0.050H。

单位为米

0.050H。

0.070H。

对端部结构型式为RYⅡ和RYIV的弹簧,在自由状态下,弹簧轴心线对两端面的垂直度由供需双方商定。

5.4.5直线度

弹簧的直线度应不超过其垂直度之半。5.4.6节距均匀度

等节距的弹赞压缩到全变形量的80%时,其有效圈之间不得相互接触。弹簧压缩到全变形量的80%的负荷应不大于试验负荷。

5.4.7压并高度

弹簧的压并高度原则上不作规定。要求规定压并高度时,根据弹簧端部型式,压并高度应不超过下列数值:

对端部结构型式为RYI和RYⅢ的弹贫:a)

H≤(n-0.3)。dmaz

·(1)

GB/T23934—2009

b)对端部结构型式为RYIⅡI的弹簧:H≤(n+1.1)·dr

c)对端部结构型式为RYIV的弹簧,其压并高度由供需双方商定。式中:

H,-—压并高度,单位为毫米(mm);n——总图数,单位为圈;

dm—材料最大直径(材料直径十极限偏差的最大值),单位为毫米(mm))。5.5弹簧特性及极限偏差

弹簧特性的极限偏差根据供需双方协议,允许不对称使用,其公差值不变。5.5.1弹簧特性

弹簧特性应符合5.5.1.1或5.5.1.2规定。特殊需要时,还应符合5.5.1.3的规定。指定负荷应不超过试验负荷的80%,试验负荷见6.2。(2)

5.5.1.1指定一点负荷下的高度,其对应的变形量应在全变形量的20%~80%之间。如果指定两点以上负荷下的高度,则由供需双方协议。5.5.1.2指定一点高度下的负荷,此时的变形量应在全变形量的20%~80%之间。如果指定两点以上高度下的负荷,则由供需双方协议。5.5.1.3弹簧刚度,弹簧刚度是按全变形量30%~70%之间的两负荷点的负荷差与变形量差之比来确定。

5.5.2极限偏差

指定负荷下的高度的极限偏差按表5的规定:5.5.2.1

精度等级

极限偏差

±0.03f,

最小士1.5

±0.05f,

最小士2.5

指定高度下的负荷的极限偏差按表6的规定:表6

精度等级

极限偏差

最小±1.5(mm)×

F\(N/mm)

最小±2.5(mm))×

F\(N/mm)

±o.10f,

最小士5.0

最小±5.0(mm)×

F'(N/mm)

单位为旁米

±0.15f,

最小±7.5

单位为牛

最小±7.5(mm)×

F(N/mm)

5.5.2.3弹贫刚度的极限偏差为士10%,使用上对精度有特殊要求的弹簧可选士5%。当规定了弹簧刚度的极限偏差时,一般不再规定指定负荷下的高度的极限偏差或指定高度下的负荷的极限偏差。5.6永久变形

弹贫成品的永久变形不得大于自由高度的0.5%。5.7端圈加工

弹簧支承面部分进行制扁或磨削加工时,制扁部分或磨削部分的长度约为3/4圈,端头厚度约为材料直径的1/4。

5.8热处理

弹簧成形后,应进行热处理,即淬火、退火处理。4

5.9硬度

GB/T23934—2009

5.9.1表面硬度

除非另有规定,弹簧退火后的表面硬度,一般情况在392HBW~535HBW(或42HRC~52HRC)范围内选取,同批产品的硬度范围应不超过50个HBW单位(或5个HRC单位)。5.9.2芯部硬度

一般不作规定,需要时由供需双方协商。5.10脱碳

对采用热轧圆钢的弹赞,率火、退火后其单边脱碳层(全脱碳十部分脱碳)的深度,允许为原材料标准规定的脱碳深度再增加材料直径的0.5%。对采用银亮钢的弹贫,淬火、退火后不允许有全脱碳,部分脱碳的深度应小于0.1mm十0.5%d,并且脱碳的最大深度应不大于0.3mm。5.11晶粒度

弹簧的晶粒度应不低于5级。

2喷丸强化

当图样有规定时,应按JB/T10802标准规定进行喷丸强化处理。5.13

表面质量

弹赞表面不允许存在对使用有害的伤痕、裂纹等缺陷。5.14表面处理

弹簧表面处理应在产品图样中注明,其处理的介质、方法应符合相应的环境保护法规,但弹簧应尽量避免采用可能导致氢脆的表面处理方法。5.15

5其他要求

根据需要,可在图样中对弹贫规定下列要求:立定处理、强压处理、加温立定处理和加温强压处理;a)

磁粉探伤;

疲劳寿命。

弹贫有特殊技术要求时,由供需双方协商规定。6试验方法

6.1永久变形

将弹簧用试验负荷压缩三次,测量第二次和第三次压缩后自由高度的变化值。当试验负荷高于压并负荷时,则该压并负荷就被视为试验负荷。6.2弹赞特性

弹贫特性的测定应在精度不低于士1%的弹贫试验机上进行。弹贫特性的测定,是将弹簧压缩一次到试验负荷后进行。试验负荷按表7规定的试验应力计算。表7

试验应力

单位为兆箔

60Si2Mn.60Si2MnA,50CrVA.60CrMnA,60CrMnBA.60Si2CrA.60Si2CrVA710~890

注;硬度范围为下限,试验应力则取下限;硬度范围为上限,试验应力则取上限,试验负荷按式(3)计算:

·(3)

GB/T23934—2009

式中:wwW.bzxz.Net

F,试验负荷,单位为牛(N);

t,—试验应力,单位为兆帕(MPa);d——材料直径,单位为毫米(mm));D-弹簧中径,单位为毫米(mm)。6.3硬度

弹簧硬度按GB/T230.1或GB/T231.1的规定检验。表面硬度的测定通常在弹贫表面上不影响使用寿命的区域去除脱碳后进行。芯部硬度的测定可在随炉试棒上进行,在弹簧上进行芯部硬度的测定时由供需双方商定。注:随炉试棒应与用来制作弹赞的材料相同,其长度不小于材料直径的5倍,并且其热处理制度与弹簧热处理相同。

6.4脱碳

弹簧脱碳深度按GB/T224的规定检验。脱碳深度的测定可在随炉试棒上进行,在弹簧上进行脱碳深度的测定时由供需双方商定。6.5晶粒度

弹簧晶粒度按GB/T6394的规定检验。晶粒度的测定可在随炉试棒上进行,在弹簧上进行晶粒度的测定时由供需双方商定。6.6内径或外径

用分度值小于或等于0.02mm的通用量具或专用量具测量。图样上注明内径的测量内径,并以内径的最小值为准;标明外径或中径的测量外径,并以外径最大值为准。6.7自由高度

自由高度用精度适宜的通用量具或专用量具测量,以其最大值为准。当自重影响自由高度测量时,应将弹簧水平放置测量。

6.8垂直度

对端部型式为RYI和RYⅢ的弹簧,按图1所示方法,用2级精度平板、3级精度直角尺和专用量具测量。在无负荷状态下将弹簧竖直放在平板上如图1所示,将弹簧转动一周后检查另一端(端头至1/2圈处考核相邻的第二圈)外圆素线与直角尺之间的最大距离△,即为垂直度偏差。对端部型式为RYI和RYIV的弹赞,其垂直度的检验由供需双方商定。6.9直线度

如图2所示方法,将弹簧水平放置在2级精度平板上,将弹簧转动一周,用适宜的量具测量弹簧外圆素线与平板之间的最大间隙值△'。6

GB/T23934—2009

)压并高度

测定压并高度所施加的负荷小于等于1.5倍理论压并负荷,用适宜精度的量具测量弹簧高度,施加负荷的方法应由供需双方商定。6.11喷丸强化

按JB/T10802规定的方法检查喷丸强度和表面双盖率。6.12衰面质量

一般采用目测或用5倍放大镜检查。6.13表面处理

弹簧表面处理按有关技术标准或协议规定进行。6.14其他要求

弹簧磁粉探伤按JB/T7367的规定执行。弹簧疲劳试验按GB/T16947的规定执行。弹贫的立定处理、加温立定处理、强压处理和加温强压处理等按产品图样、相关标准执行。7

检验规则

产品的验收抽样检查按JB/T7944的规定,也可按供需双方商定。产品的检验项目

永久变形;

弹赞特性;

内径或外径;

自由高度;

垂直度;

直线度;

总圈数;

节距均匀度;

表面硬度;

表面质量;

表面处理;

芯部硬度;

脱碳;

晶粒度;

疲劳寿命。

7.3弹贫检查项目分类

弹簧检验项目分类见表8。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。