JB 6703.1-1999

基本信息

标准号: JB 6703.1-1999

中文名称:拖拉机离合器台架试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:308KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB 6703.1-1999 拖拉机离合器台架试验方法

JB6703.1-1999

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.060.10

中华人民共和国机械行业标准

JB/T6703.1-2000

拖拉机离合器台架试验方法

The clutch benchtest method

fortractor

2000-08-31发布

JB/T6703.1-2000

国家机械工业局

2001-01-01实施

JB/T 6703.12000

本标准是对JB/T6703.1—1999(原NI403—86)《拖拉机离合器台架试验方法》的修订。本标准与JB/T6703.1一1999相比,主要技术内容有以下改变:1)增加了对离合器总成组成部件的考核:一增加了对离合器从动盘总成减震器性能和耐久性的试验项目及方法:一增加了对离合器带波形片从动盘轴向压缩特性和耐久性的试验项目及方法:-增加了对盖、压盘总成负荷特性、分离特性和耐久性试验项目及方法:由于拖拉机所配发动机转速普遍提高,为了提高离合器的旋转可靠性,杜绝不安全因素,故增加了离合器旋转强度试验项目及方法。2)修改了离合器总成的耐久性试验规范:离合器总成台架耐久性试验原标准规定做6X10*次接合,但不控制单位滑磨功,此方法不尽合理。本次修订按相同单位滑磨功进行接合-分离耐久性试验,接合次数为2.5×10次:一副离合器按主离合器试验项目进行,主、副离合器通用部件,在主离合器已考核过试验的项目,副离合器不再重复做。

本标准的附录A是提示的附录。

本标准自实施之日起代替JB/T6703.11999本标准由全国拖拉机标准化技术委员会提出并归口。本标准起草单位:洛阳拖拉机研究所。本标准主要起草人:栾新立、李斌锋、于硕。中华

人民共和国机械行业标准

中华人民共和国机械行业标准

拖拉机离合器台架试验方法

The clutch bendh test methodfortractor

本标准规定了拖拉机干式摩擦离合器总成及其部件的台架试验方法JB/T6703.12000

代替JB/T6703.1—1999

本标准适用于拖拉机干式摩擦离合器(以下简称离合器),其它农业机械离合器可参照执行。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。JB/T 51841991

3总则

试验项目

拖拉机飞轮和离合器超速试验方法离合器操纵性能试验。

从动盘总成减震器的扭转静特性及耐久性试验。带波形片的从动盘总成轴向压缩特性及耐久性试验。离合器盖、压盘总成性能及耐久性试验,离合器旋转强度试验。

离合器静摩擦转矩的测定。

离合器起步性能和热负荷性能试验。离合器摩擦片的热衰退性能试验。离合器总成耐久性试验。

试验准备

安装温差电偶

温差电偶安装在受热严重、热容量较小的摩擦片配对偶件的摩擦中径处的摩擦表面上(允许用红外线测温法测量表面温度)。

3.2.2检查从动盘总成各处是否松动。3在从动盘总成摩擦中径处测量厚度(每片为四个均布点)。3.2. 3

4测量离合器的压紧力P

将试样固定于飞轮或特制快具上,压力垂直而均匀地作用于压盘的摩擦面上,测量在工作状态下的压紧力P、(允许分别测量压紧元件在实际工作状态的作用力进行合成,精度不低于3%)。3.2. 5

按图样要求调整分离杠杆位置。国家机械工业局2000-08-31批准2001-01-01实施

3.2.6试样的磨合

JB/T6703.1-2000

由原配对偶件组成摩擦副进行磨合。3.2. 6.1

3. 2. 6. 3

3.2. 6. 4

摩擦表面温度不大于150℃。

磨合终了目测接触区域应接近摩擦中径处,接触面积应达80%以上。磨合时不得沾染油污和施加任何磨料。磨合后(性能试验前)不得清洗3.2.7试验所用的各种仪表设备应具有有关部门检验的合格证或校正记录。3.3试验负荷

3.3.1主轴转速

主、副离合器主轴转速按照试样原配发动机的75%标定转速确定。3.3.2试验台从动轴上的转动惯量3.3.2.1主离合器按照最低运输档(轮式拖拉机最接近14km/h,手扶及履带拖拉机最接近7km/h)满载田间起步工况,机组总质量换算到离合器轴上的当量惯量确定按式(1):mR

式中:一一拖拉机K档的当量惯量,,m;拖拉机机组的质量(取拖拉机最小使用质量的3倍),kg:m

R—拖拉机驱动轮的滚动半径,m:ik

K档时车轮到离合器的传动比。

副离合器按主离合器惯量的80%。3.3. 2.2

3.3.3试验台从动轴上的道路阻转矩3.3.3.1主离合器按照最低运输档满载田间起步工况的田间阻转矩确定按式(2):M.

式中:M—

拖拉机田间起步运行的阻转矩,N·mg

重力加速度,为9.8m/s2

拖拉机驱动轮的滚动半径,m:

于一滚动阻力系数,轮式拖拉机取0.1,履带拖拉机取0.12。3.3.3.2副离合器可不加阻转矩。4离合器操纵性能试验

测量项目

a)踏板上的操纵力

b)踏板行程、压盘行程:

c)检查离合器的分离彻底性

4.2试验条件

4.2.1试验温度:室温。

4.2.2操纵试验前试样不得磨合。4.2.3操纵机构和分离机构按图样要求进行安装调整。2

3试验设备

操纵性能试验台。

4.4试验方法

JB/T6703.1-2000

4.4.1将试样装于试验台上,按图样要求调整操纵机构和分离杠杆位置。2测定操纵机构的静特性

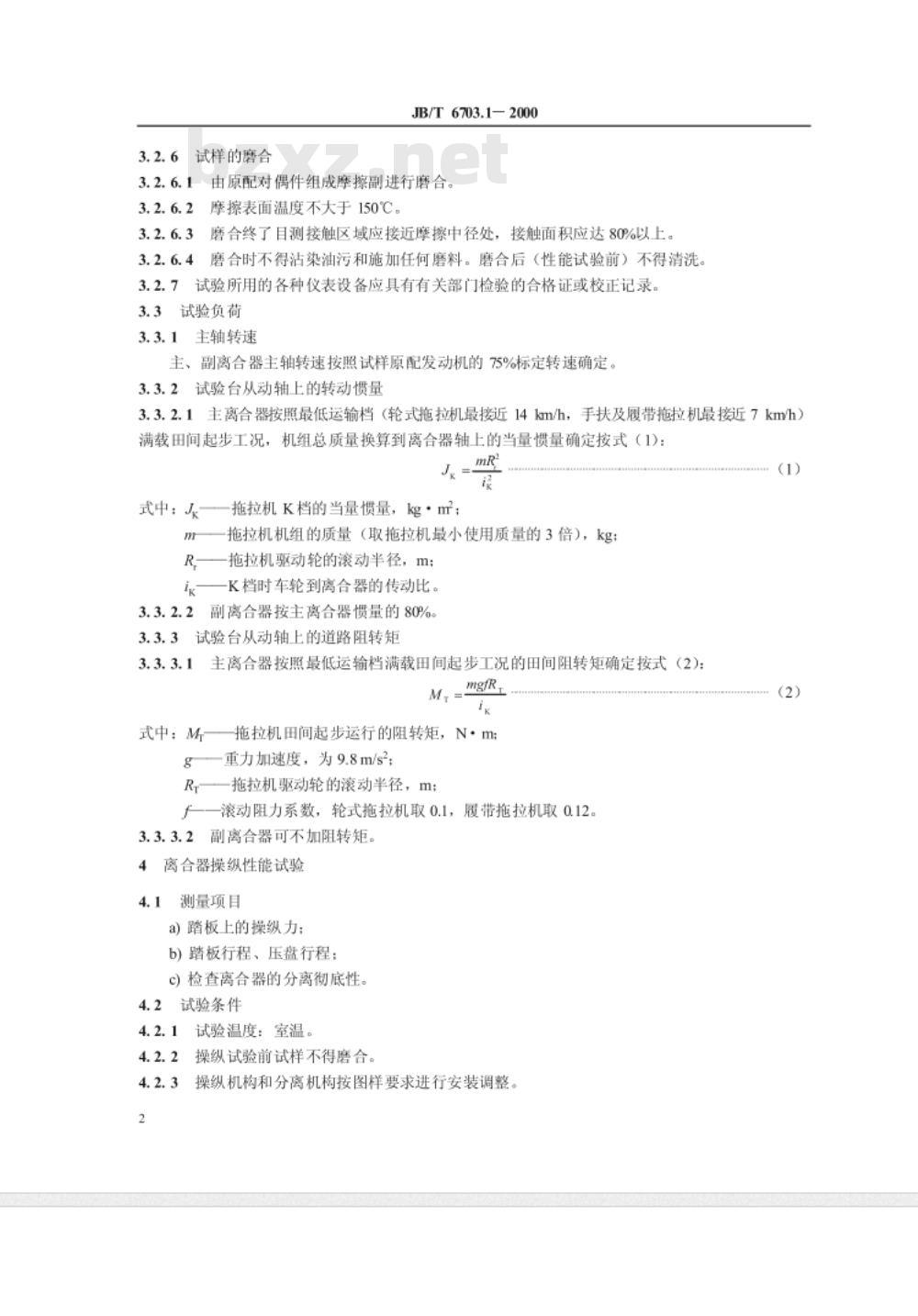

缓慢踏(拉)下踏板(手柄),对主、副离合器分别测定踏板(手柄)上的操纵力、踏板(手柄)行程和压盘行程,重复进行五次,按平均值绘制静特性曲线。对主副离合器分别操纵的双作用离合器应如图1。

测分离时主副离合器的踏板(手柄)操纵力和行程。z

请板行程mn

a)膜片弹簧

检查离合器的分离彻底性

4.4.3.1踏(拉)下踏板(手柄)到最大行程,测量分离间隙、酷板行程m#

b)螺旋弹簧

4.4.3.2踏(拉)下踏板(手柄)到最大行程,转动主、从动轴的任一端,看另子一端是否被拖动旋转,

如被拖动,测定离合器的摩擦转矩。5试验报告与数据整理

按照附录A(提示的附录)表A1中记录的试验数据和记录曲线整理报告。5

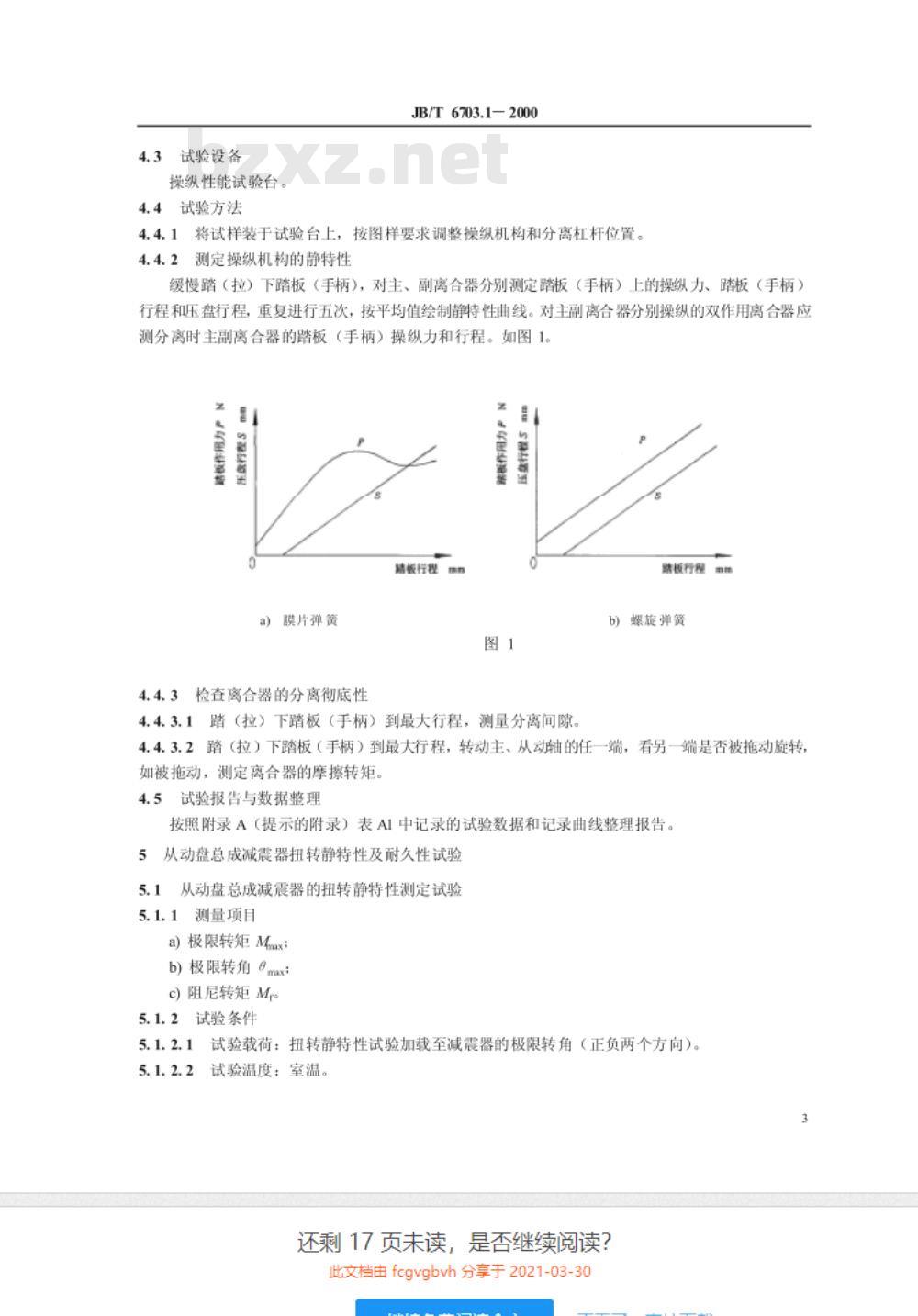

从动盘总成减震器扭转静特性及耐久性试验5.1

从动盘总成减震器的扭转静特性测定试验测量项目

a)极限转矩Minax:

b)极限转角max:

c)阻尼转矩Mr。

5.1.2试验条件

5. 1. 2. 2

扭转静特性试验加载至减震器的极限转角(正负两个方向)。试验载荷:

试验温度:室温。

还剩17页未读,是否继续阅读? 此文档由fcgvgbvh分享于2021-03-305.1.3试验设备

JB/T6703.1-2000

离合器从动盘总成减震器试验台,见图2。1一电机:2一激震器:3一转矩传感器:4一角位移传感器;5一夹紧机构:6一离合器从动盘图2

试验方法

5.1. 4. 2

5. 1. 4. 3

5.1. 4. 4

把试样安装到与之适应的花键轴上,将试样外缘紧固于试验台上。对试样在正反两个方向上预加载荷至限位销五次,然后调整仪器仪表为零。对试样在一个方向上加载至限位销。卸载至零。

对试样反向加载至限位销。

卸载至零。

测量极限扭矩、阻尼扭矩、极限转角,绘制扭转静特性曲线,如图3所示。M

e。一对应发动机最大转矩点的转角:eax—极限转角:Mma一极限转矩;Mmx—对应发动机最大转矩:M一摩擦阻尼转矩图3

从动盘总成扭转耐久性试验M

5.2.1测量项目

a)极限转矩Max

b)极限转角mx:

c)阻尼转矩M:

d)花键磨损量。

5.2.2试验条件

JB/T 6703.1-2000

5.2.2.1试验载荷:试验载荷为单向脉动载荷,加载转矩为10%至100%发动机最大转矩,也可按对应上述载荷的相应转角加载。

5.2.2.2扭转频率:500-600次/min。5.2.2.3试验温度:室温。

5.2.3试验设备

离合器从动盘总成减震器试验台。5.2.4试验方法

5. 2. 4. 2

5.2. 4. 3

5.2. 4. 4

测量花键尺寸。

安装试样,将试样外缘紧固于试验台上,按51.4测量正向初始扭转静特性。用激震器(或其他机构)往返加载,记录转矩、转角、加载次数。中间检查:进行到规定次数后测量静特性,检查各部件的损坏、弹簧松动等情况。注:规定次数为:25×10°、50×10+、75×10+、100×10。试验结束后,拆下试样,检查各部件损坏情况,测量花键磨损量。5.2. 4.5

试验报告与数据整理

按照附录A表A2中记录的试验数据整理报告。带波形片的从动盘总成轴向压缩特性及耐久性试验6.1

从动盘总成轴向压缩特性试验

测量项目

a)离合器压紧力P,(见3.2.4);

b)轴向压缩量5。

6.1.2试验条件

6.1.2.1试验温度:室温。

试验最大载荷为离合器工作压紧状态的压紧力。6. 1. 2.2

6.1.3试验设备

保证载荷垂直而均匀地作用于从动盘总成摩擦表面的轴向压缩特性试验台及相应的仪器仪表装置参考简图,见图4。

6.1.4试验方法

将试验试样装于试验台上,装置状况如图4所示。6.1. 4.1

1一主框架;2一位移传感器:3一预载盘;4从动盘总成:5-下垫板图4

JB/T6703.1-2000

6.1.4.2按离合器压紧力压缩从动盘总成数次,直至轴向压缩量读数稳定,然后开始测量、6.1.4.3对从动盘总成缓慢加载,直到从动盘总成上的载荷达到规定的离合器压紧力P,记录轴向压缩量5和对应的压紧力P。

6.1.4.4达到规定的离合器压紧力时,测量上下夹板间沿圆周均布四点处的距离,其均值为从动盘总成的夹紧厚度,最大值与最小值之差即为平行度6.1. 4.5

以同样方法减载,直至载荷卸到零,记录轴向压缩量3和对应的离合器压紧力P。绘制轴向压缩特性曲线如图5所示,标明轴向压缩量5b。z

2从动盘总成轴向压缩耐久性试验6.2

6.2.1测量项目

a)离合器压紧力P、(见3.2.4):b)轴向压缩量。

6.2.2试验条件

6.2.2.1试验温度:室温。

轴向载荷:零至最大载荷往复循环,最大载荷等于与被试从动盘总成配用的盖、压盘总成工作压紧力。

6.2.2.3往复频率:150-200次/min。6.2.3试验设备及辅助装置

往复行程在0-20mm范围内可调,并满足6.2.2的规定,装置参考简图,见图6。5

1一台架;2一从动盘总成;3一盖、压盘总成;4一代用分离轴承;5一滑动轴图6

6.2.4试验方法bzxZ.net

JB/T 6703.1-2000

按61测量从动盘总成轴向压缩特性,确定试验前轴向压缩量。6.2. 4.1

6.2.4.2将被试从动盘总成装于试验台上,调整试验台,满足6.22规定。6.2. 4.3

启动试验台,使离合器分离、接合,往复循环25X10°次。6.2.4.4拆下试样,按61测量从动盘总成轴向压缩特性,根据P.确定试验后的轴向压缩量56.2.4.5必要时去除摩擦衬片铆钉,取下摩擦衬片,检查波形片和摩擦衬片的损坏情况试验报告和数据整理

按照附录A表A3中记录的试验数据和记录曲线整理报告。离合器盖、压盘总成性能及耐久性试验7

盖、压盘总成分离特性和负荷特性测量试验7.1.1试验设备及仪表

平台及盖、压盘总成的测量夹具(夹具库的尺寸与试样所配的飞轮相同)、高度尺、塞尺、百分表、力、位移传感器、动态应变仪、记录仪。装置参考图7和图8。7.1.2分离特性

7.1.2.1测量项目

a)分离力P、Pimx;

b)最大分离行程人,:

c)压盘位移量h;

d)压盘倾斜量△h。

7.1.2.2试验条件

试验温度:室温。

7.1.2.3试验方法

7.1.2.3.1将盖、压盘总成按要求固定于代用飞轮上,中间装有相当于从动盘总成夹紧厚度的垫块7.1.2.3.2将这套装置放于测量台中心,如图7所示。1

1一测量台:2一百分表:3一垫块:4一载荷测量装置:5一代用分离轴承;6一代用飞轮图7

JB/T6703.1-2000

7.1.2.3.3操纵加载装置,使载荷均匀作用于分离杆(指)端,使代用分离轴承行程达到规定的最大分离行程。如此动作5次以后,卸载为零,将百分表或位移传感器调零。7.1.2.3.4操纵加载机构,以适当的行程增量使离合器分离,直至达到最大分离行程为止,用百分表或塞尺沿圆周方向测量找出压盘最大倾斜量,再以相同的行程减量使离合器接合,直至恢复零位,记录分离和接合时与分离力相对应的分离行程及压盘位移。7.1. 2. 3. 5

绘制分离特性曲线,

如图8所示。

螺旋弹簧

膜片弹簧

图8分离特性

7.1.2.3.6按图8标明Ptmax、h和h。7.1.3负荷特性

7.1.3.1测量项目

a)压盘位移量^、:

b)压紧力P,。

7.1.3.2试验条件

试验温度:室温。

7.1.4试验方法

7.1.4.1将盖、压盘总成按要求固定于代用飞轮上,使载荷均匀作用于压盘摩擦表面,放于测量台中心,如图9所示。

一测量台:2一夹具:3一力、位移传感器;4一动态应变仪:5一记录仪图9

JB/T6703.1-2000

7.1.4.2装力、位移传感器于压盘摩擦表面上,按要求连接动态应变仪、记录仪,通电预热后将负荷测量系统调零。

7.1.4.3对压盘缓慢施加垂直载荷五次,使压盘移动至彻底分离状态后,减载至零,然后对压盘缓慢施加垂直载荷,记录压盘压紧状态的位移量,此值为,,卸载为零。7.1.4.4将负荷测量系统重新调零。7.1.4.5以适当的压盘位移增量对压盘垂直加载,对于螺旋弹簧离合器加载至超过^,=25mm左右,对于膜片弹簧离合器加载至超过低谷1mm左右,然后减载,直至卸掉全部载荷,记录压盘上载荷P随压盘位移入变化的曲线,如图10所示。7.1. 4. 6

按图10所示,标明Py。

螺旋弹簧

负荷特性

2离合器盖、压盘总成耐久性试验7.2

7.2.1测量项目

a)压盘位移量A:

b)压紧力P,:

c)分离指(杆)磨损量。

7.2.2试验条件

7. 2. 2.1

7. 2. 2. 2

7. 2. 2. 3

7.2. 2. 4

7.2. 2. 5

7.2. 2. 6

接合额率:20-50次/min。

试验转速(见3.3.1)。

试验温度:室温。

分离行程应符合设计要求。

分离轴承按图样设计要求。

膜片弹簧

分离轴承对盖、压盘总成的回转中心不同心量应小于Φ04mm。m

离合器安装状况:按四种从动盘总成厚度安装,第一种为名义夹紧厚序度减02mm,第四种为7.2. 2.7

磨损后的最薄厚度,第二种和第三种在第一种和第四种间隔之间等分确定。7.2.3试验设备

盖、压盘总成动态分离耐久性试验台见图11。7.2.4试验方法

按7.1.3测量盖、压盘总成负荷特性,确定试验前入,和Py。将试样按规定装于试验台的飞轮上,在飞轮与压盘表面间装第一种厚度的垫板或垫块。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T6703.1-2000

拖拉机离合器台架试验方法

The clutch benchtest method

fortractor

2000-08-31发布

JB/T6703.1-2000

国家机械工业局

2001-01-01实施

JB/T 6703.12000

本标准是对JB/T6703.1—1999(原NI403—86)《拖拉机离合器台架试验方法》的修订。本标准与JB/T6703.1一1999相比,主要技术内容有以下改变:1)增加了对离合器总成组成部件的考核:一增加了对离合器从动盘总成减震器性能和耐久性的试验项目及方法:一增加了对离合器带波形片从动盘轴向压缩特性和耐久性的试验项目及方法:-增加了对盖、压盘总成负荷特性、分离特性和耐久性试验项目及方法:由于拖拉机所配发动机转速普遍提高,为了提高离合器的旋转可靠性,杜绝不安全因素,故增加了离合器旋转强度试验项目及方法。2)修改了离合器总成的耐久性试验规范:离合器总成台架耐久性试验原标准规定做6X10*次接合,但不控制单位滑磨功,此方法不尽合理。本次修订按相同单位滑磨功进行接合-分离耐久性试验,接合次数为2.5×10次:一副离合器按主离合器试验项目进行,主、副离合器通用部件,在主离合器已考核过试验的项目,副离合器不再重复做。

本标准的附录A是提示的附录。

本标准自实施之日起代替JB/T6703.11999本标准由全国拖拉机标准化技术委员会提出并归口。本标准起草单位:洛阳拖拉机研究所。本标准主要起草人:栾新立、李斌锋、于硕。中华

人民共和国机械行业标准

中华人民共和国机械行业标准

拖拉机离合器台架试验方法

The clutch bendh test methodfortractor

本标准规定了拖拉机干式摩擦离合器总成及其部件的台架试验方法JB/T6703.12000

代替JB/T6703.1—1999

本标准适用于拖拉机干式摩擦离合器(以下简称离合器),其它农业机械离合器可参照执行。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。JB/T 51841991

3总则

试验项目

拖拉机飞轮和离合器超速试验方法离合器操纵性能试验。

从动盘总成减震器的扭转静特性及耐久性试验。带波形片的从动盘总成轴向压缩特性及耐久性试验。离合器盖、压盘总成性能及耐久性试验,离合器旋转强度试验。

离合器静摩擦转矩的测定。

离合器起步性能和热负荷性能试验。离合器摩擦片的热衰退性能试验。离合器总成耐久性试验。

试验准备

安装温差电偶

温差电偶安装在受热严重、热容量较小的摩擦片配对偶件的摩擦中径处的摩擦表面上(允许用红外线测温法测量表面温度)。

3.2.2检查从动盘总成各处是否松动。3在从动盘总成摩擦中径处测量厚度(每片为四个均布点)。3.2. 3

4测量离合器的压紧力P

将试样固定于飞轮或特制快具上,压力垂直而均匀地作用于压盘的摩擦面上,测量在工作状态下的压紧力P、(允许分别测量压紧元件在实际工作状态的作用力进行合成,精度不低于3%)。3.2. 5

按图样要求调整分离杠杆位置。国家机械工业局2000-08-31批准2001-01-01实施

3.2.6试样的磨合

JB/T6703.1-2000

由原配对偶件组成摩擦副进行磨合。3.2. 6.1

3. 2. 6. 3

3.2. 6. 4

摩擦表面温度不大于150℃。

磨合终了目测接触区域应接近摩擦中径处,接触面积应达80%以上。磨合时不得沾染油污和施加任何磨料。磨合后(性能试验前)不得清洗3.2.7试验所用的各种仪表设备应具有有关部门检验的合格证或校正记录。3.3试验负荷

3.3.1主轴转速

主、副离合器主轴转速按照试样原配发动机的75%标定转速确定。3.3.2试验台从动轴上的转动惯量3.3.2.1主离合器按照最低运输档(轮式拖拉机最接近14km/h,手扶及履带拖拉机最接近7km/h)满载田间起步工况,机组总质量换算到离合器轴上的当量惯量确定按式(1):mR

式中:一一拖拉机K档的当量惯量,,m;拖拉机机组的质量(取拖拉机最小使用质量的3倍),kg:m

R—拖拉机驱动轮的滚动半径,m:ik

K档时车轮到离合器的传动比。

副离合器按主离合器惯量的80%。3.3. 2.2

3.3.3试验台从动轴上的道路阻转矩3.3.3.1主离合器按照最低运输档满载田间起步工况的田间阻转矩确定按式(2):M.

式中:M—

拖拉机田间起步运行的阻转矩,N·mg

重力加速度,为9.8m/s2

拖拉机驱动轮的滚动半径,m:

于一滚动阻力系数,轮式拖拉机取0.1,履带拖拉机取0.12。3.3.3.2副离合器可不加阻转矩。4离合器操纵性能试验

测量项目

a)踏板上的操纵力

b)踏板行程、压盘行程:

c)检查离合器的分离彻底性

4.2试验条件

4.2.1试验温度:室温。

4.2.2操纵试验前试样不得磨合。4.2.3操纵机构和分离机构按图样要求进行安装调整。2

3试验设备

操纵性能试验台。

4.4试验方法

JB/T6703.1-2000

4.4.1将试样装于试验台上,按图样要求调整操纵机构和分离杠杆位置。2测定操纵机构的静特性

缓慢踏(拉)下踏板(手柄),对主、副离合器分别测定踏板(手柄)上的操纵力、踏板(手柄)行程和压盘行程,重复进行五次,按平均值绘制静特性曲线。对主副离合器分别操纵的双作用离合器应如图1。

测分离时主副离合器的踏板(手柄)操纵力和行程。z

请板行程mn

a)膜片弹簧

检查离合器的分离彻底性

4.4.3.1踏(拉)下踏板(手柄)到最大行程,测量分离间隙、酷板行程m#

b)螺旋弹簧

4.4.3.2踏(拉)下踏板(手柄)到最大行程,转动主、从动轴的任一端,看另子一端是否被拖动旋转,

如被拖动,测定离合器的摩擦转矩。5试验报告与数据整理

按照附录A(提示的附录)表A1中记录的试验数据和记录曲线整理报告。5

从动盘总成减震器扭转静特性及耐久性试验5.1

从动盘总成减震器的扭转静特性测定试验测量项目

a)极限转矩Minax:

b)极限转角max:

c)阻尼转矩Mr。

5.1.2试验条件

5. 1. 2. 2

扭转静特性试验加载至减震器的极限转角(正负两个方向)。试验载荷:

试验温度:室温。

还剩17页未读,是否继续阅读? 此文档由fcgvgbvh分享于2021-03-305.1.3试验设备

JB/T6703.1-2000

离合器从动盘总成减震器试验台,见图2。1一电机:2一激震器:3一转矩传感器:4一角位移传感器;5一夹紧机构:6一离合器从动盘图2

试验方法

5.1. 4. 2

5. 1. 4. 3

5.1. 4. 4

把试样安装到与之适应的花键轴上,将试样外缘紧固于试验台上。对试样在正反两个方向上预加载荷至限位销五次,然后调整仪器仪表为零。对试样在一个方向上加载至限位销。卸载至零。

对试样反向加载至限位销。

卸载至零。

测量极限扭矩、阻尼扭矩、极限转角,绘制扭转静特性曲线,如图3所示。M

e。一对应发动机最大转矩点的转角:eax—极限转角:Mma一极限转矩;Mmx—对应发动机最大转矩:M一摩擦阻尼转矩图3

从动盘总成扭转耐久性试验M

5.2.1测量项目

a)极限转矩Max

b)极限转角mx:

c)阻尼转矩M:

d)花键磨损量。

5.2.2试验条件

JB/T 6703.1-2000

5.2.2.1试验载荷:试验载荷为单向脉动载荷,加载转矩为10%至100%发动机最大转矩,也可按对应上述载荷的相应转角加载。

5.2.2.2扭转频率:500-600次/min。5.2.2.3试验温度:室温。

5.2.3试验设备

离合器从动盘总成减震器试验台。5.2.4试验方法

5. 2. 4. 2

5.2. 4. 3

5.2. 4. 4

测量花键尺寸。

安装试样,将试样外缘紧固于试验台上,按51.4测量正向初始扭转静特性。用激震器(或其他机构)往返加载,记录转矩、转角、加载次数。中间检查:进行到规定次数后测量静特性,检查各部件的损坏、弹簧松动等情况。注:规定次数为:25×10°、50×10+、75×10+、100×10。试验结束后,拆下试样,检查各部件损坏情况,测量花键磨损量。5.2. 4.5

试验报告与数据整理

按照附录A表A2中记录的试验数据整理报告。带波形片的从动盘总成轴向压缩特性及耐久性试验6.1

从动盘总成轴向压缩特性试验

测量项目

a)离合器压紧力P,(见3.2.4);

b)轴向压缩量5。

6.1.2试验条件

6.1.2.1试验温度:室温。

试验最大载荷为离合器工作压紧状态的压紧力。6. 1. 2.2

6.1.3试验设备

保证载荷垂直而均匀地作用于从动盘总成摩擦表面的轴向压缩特性试验台及相应的仪器仪表装置参考简图,见图4。

6.1.4试验方法

将试验试样装于试验台上,装置状况如图4所示。6.1. 4.1

1一主框架;2一位移传感器:3一预载盘;4从动盘总成:5-下垫板图4

JB/T6703.1-2000

6.1.4.2按离合器压紧力压缩从动盘总成数次,直至轴向压缩量读数稳定,然后开始测量、6.1.4.3对从动盘总成缓慢加载,直到从动盘总成上的载荷达到规定的离合器压紧力P,记录轴向压缩量5和对应的压紧力P。

6.1.4.4达到规定的离合器压紧力时,测量上下夹板间沿圆周均布四点处的距离,其均值为从动盘总成的夹紧厚度,最大值与最小值之差即为平行度6.1. 4.5

以同样方法减载,直至载荷卸到零,记录轴向压缩量3和对应的离合器压紧力P。绘制轴向压缩特性曲线如图5所示,标明轴向压缩量5b。z

2从动盘总成轴向压缩耐久性试验6.2

6.2.1测量项目

a)离合器压紧力P、(见3.2.4):b)轴向压缩量。

6.2.2试验条件

6.2.2.1试验温度:室温。

轴向载荷:零至最大载荷往复循环,最大载荷等于与被试从动盘总成配用的盖、压盘总成工作压紧力。

6.2.2.3往复频率:150-200次/min。6.2.3试验设备及辅助装置

往复行程在0-20mm范围内可调,并满足6.2.2的规定,装置参考简图,见图6。5

1一台架;2一从动盘总成;3一盖、压盘总成;4一代用分离轴承;5一滑动轴图6

6.2.4试验方法bzxZ.net

JB/T 6703.1-2000

按61测量从动盘总成轴向压缩特性,确定试验前轴向压缩量。6.2. 4.1

6.2.4.2将被试从动盘总成装于试验台上,调整试验台,满足6.22规定。6.2. 4.3

启动试验台,使离合器分离、接合,往复循环25X10°次。6.2.4.4拆下试样,按61测量从动盘总成轴向压缩特性,根据P.确定试验后的轴向压缩量56.2.4.5必要时去除摩擦衬片铆钉,取下摩擦衬片,检查波形片和摩擦衬片的损坏情况试验报告和数据整理

按照附录A表A3中记录的试验数据和记录曲线整理报告。离合器盖、压盘总成性能及耐久性试验7

盖、压盘总成分离特性和负荷特性测量试验7.1.1试验设备及仪表

平台及盖、压盘总成的测量夹具(夹具库的尺寸与试样所配的飞轮相同)、高度尺、塞尺、百分表、力、位移传感器、动态应变仪、记录仪。装置参考图7和图8。7.1.2分离特性

7.1.2.1测量项目

a)分离力P、Pimx;

b)最大分离行程人,:

c)压盘位移量h;

d)压盘倾斜量△h。

7.1.2.2试验条件

试验温度:室温。

7.1.2.3试验方法

7.1.2.3.1将盖、压盘总成按要求固定于代用飞轮上,中间装有相当于从动盘总成夹紧厚度的垫块7.1.2.3.2将这套装置放于测量台中心,如图7所示。1

1一测量台:2一百分表:3一垫块:4一载荷测量装置:5一代用分离轴承;6一代用飞轮图7

JB/T6703.1-2000

7.1.2.3.3操纵加载装置,使载荷均匀作用于分离杆(指)端,使代用分离轴承行程达到规定的最大分离行程。如此动作5次以后,卸载为零,将百分表或位移传感器调零。7.1.2.3.4操纵加载机构,以适当的行程增量使离合器分离,直至达到最大分离行程为止,用百分表或塞尺沿圆周方向测量找出压盘最大倾斜量,再以相同的行程减量使离合器接合,直至恢复零位,记录分离和接合时与分离力相对应的分离行程及压盘位移。7.1. 2. 3. 5

绘制分离特性曲线,

如图8所示。

螺旋弹簧

膜片弹簧

图8分离特性

7.1.2.3.6按图8标明Ptmax、h和h。7.1.3负荷特性

7.1.3.1测量项目

a)压盘位移量^、:

b)压紧力P,。

7.1.3.2试验条件

试验温度:室温。

7.1.4试验方法

7.1.4.1将盖、压盘总成按要求固定于代用飞轮上,使载荷均匀作用于压盘摩擦表面,放于测量台中心,如图9所示。

一测量台:2一夹具:3一力、位移传感器;4一动态应变仪:5一记录仪图9

JB/T6703.1-2000

7.1.4.2装力、位移传感器于压盘摩擦表面上,按要求连接动态应变仪、记录仪,通电预热后将负荷测量系统调零。

7.1.4.3对压盘缓慢施加垂直载荷五次,使压盘移动至彻底分离状态后,减载至零,然后对压盘缓慢施加垂直载荷,记录压盘压紧状态的位移量,此值为,,卸载为零。7.1.4.4将负荷测量系统重新调零。7.1.4.5以适当的压盘位移增量对压盘垂直加载,对于螺旋弹簧离合器加载至超过^,=25mm左右,对于膜片弹簧离合器加载至超过低谷1mm左右,然后减载,直至卸掉全部载荷,记录压盘上载荷P随压盘位移入变化的曲线,如图10所示。7.1. 4. 6

按图10所示,标明Py。

螺旋弹簧

负荷特性

2离合器盖、压盘总成耐久性试验7.2

7.2.1测量项目

a)压盘位移量A:

b)压紧力P,:

c)分离指(杆)磨损量。

7.2.2试验条件

7. 2. 2.1

7. 2. 2. 2

7. 2. 2. 3

7.2. 2. 4

7.2. 2. 5

7.2. 2. 6

接合额率:20-50次/min。

试验转速(见3.3.1)。

试验温度:室温。

分离行程应符合设计要求。

分离轴承按图样设计要求。

膜片弹簧

分离轴承对盖、压盘总成的回转中心不同心量应小于Φ04mm。m

离合器安装状况:按四种从动盘总成厚度安装,第一种为名义夹紧厚序度减02mm,第四种为7.2. 2.7

磨损后的最薄厚度,第二种和第三种在第一种和第四种间隔之间等分确定。7.2.3试验设备

盖、压盘总成动态分离耐久性试验台见图11。7.2.4试验方法

按7.1.3测量盖、压盘总成负荷特性,确定试验前入,和Py。将试样按规定装于试验台的飞轮上,在飞轮与压盘表面间装第一种厚度的垫板或垫块。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。