GB/T 18442.4-2011

基本信息

标准号: GB/T 18442.4-2011

中文名称:固定式真空绝热深冷压力容器 第4部分:制造

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:989KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 18442.4-2011 固定式真空绝热深冷压力容器 第4部分:制造

GB/T18442.4-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 23.020.40

中华人民共和国国家标准

GB/T 18442.4—2011

部分代替GB18442—2001

固定式真空绝热深冷压力容器

第4部分:制造

Static vacuum insulated cryogenic pressure vessel-Part 4.Fabrication

2011-11-21发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2012-05-01实施

GB/T 18442.4-2011

新泰国团味共员人华中

OSPAATIEO

1范围

2规范性引用文件

术语和定义

一般要求

冷热加工成形

制作要求

产品焊接试板

清洁与组装

氢质谱检漏

管路制造和安全附件安装

无损检测

涂敷及外观质量

标志与标识

出厂文件

交货状态

GB/T18442《固定式真空绝热深玲压力容器》由6个部分组成:第1部分:总则;

第2部分:材料;

第3部分:设计;

第4部分:制造;

第5部分:检验与试验;

第6 部分:安全防护。

本部分为GB/T18442的第4部分。GB/T 18442.4—2011bzxz.net

本部分参考厂1SO21009-1:2008《低温容器固定式真空绝热容器第1部分:设计,制造,检验和试验》(英文版)。

本部分代替GB18442--2001低温绝热压力容器》中6.6条“制造要求”、第9章“质量证明书、标志\以及部分定义的内容。

与GB18442—2001相比,本部分新增加或变化的内容有:增加了一般要求(质景控制要点、下料、冷热加工成形、尺寸与形位公差等方面要求)、管路制造、无损检测、消洁、交货状态等方面要求;细化了广焊接技术要求;

-取消了焊接结构(提示的附录)。本部分由全国锅炉压力容器标准化技术委员会(SAC/TC262)据出并归口。本部分起草单位:中国国际海运集装箱(集团)股份有限公司、上海市气体工业协会、航天展光股份有限公司、中国特种设备检测研究院、上海华谊集团装备工程有限公司、张家港中集圣达因低温装备有限公司、杭州杭氧低温容器有限公司、上海交通大学。本部分主要起草人:刘灿荣,周伟明、寿比南、王芳、唐家雄、潘俊兴,毛荣大、孙洪利、顾安忠、陈朝晖。腾俊华、施锋萍。

本部分所代替标准的历次版本发布情况为:GB 18142—2001。

1范围

固定式真空绝热深冷压力容器

第4部分:制造

GB/T 18442.4—2011

1.1本部分规定了固定式真空绝热深冷压力容器(以下简称深冷容器)制造的基本要求,1.2本部分适用范围同本标准第1部分。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注口期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修政单)适用于本文件,GB150钢制压力容器

GB/T1804—2000般公差未注公差的线性和角度尺寸的公差13/T9969工业产品使用说明书总则GB/T18442.1一2011固定式真空绝热深冷压力容器第1部分:总则GB/T18142.2固定式真空绝热深冷压方容器第2部分:材料号第3部分:设计

固定式真空绝热深冷压力容器

GB/T 18442.3

GB/T25198压力容器封头

JB/1 4711

压力容器涂敷与运输包装

IB/T 4730. 1

JB/T 4730.2

JB/T 4730.3

JR/T 4730.4

JB/T 4730.5

JB/I4730.10

NB/T 47014

NB/T 47015

NB/T 47016

承压设备元损检测

承压设备无损检测

承压设备无损检测

承压设备无损检测

第1部分:通用要求

第2部分:射线检测

第3部分:超声检测

第4部分:磁粉检测

承压设备无损检测第5部分:渗透检测第10部分:衍射时差法超声检测承压设备无损检测

承压设备焊接工艺评定

压力容器焊接规程

承压设备产品焊接试件的力学性能检验TSGR0004一2009固定式力容器安全技术监察规程3术语和定义

GB150、GB/T18442.1,GB/T18442.2和GB/T18442.3确立的以及下列术语和定义适用于本文件。

试验压力testpressure

进行耐压试验和气密性试验时,容器顶部的压力,单位为兆帕(MPa)。3.2

试验温度testtemperature

进行引压试验和气密性试验时,壳体的金属温度,单位为摄氏度()。1

GB/T 18442.4--2011

安全附件safetyaccessories

安全阀、爆破片装置及安全阀与爆破片组合的安全泄放装置、紧急切断装置、液位计、压表、导静电装置、外壳爆破装置、阻火器等能起安全保扩作用的附件总称。4一般要求

摊体的制造、检验与验收除应符合本标准规定外,还应符合设计图样的要求。4.1

4.2制造单位应按相关法规建立压力容器质量保证体系,保证产品质量利安全。4.3焊接应由持有相应项目“特种设备作业4.4无损检测应由持有相应项目待种设备检验检测人员证的人员担任,4.5制造单位应具备与直空绝热型式相适应的厂房设施、工作环境真空设备、氮质谱检潘仪及必要的清洗设备和检测仪器等

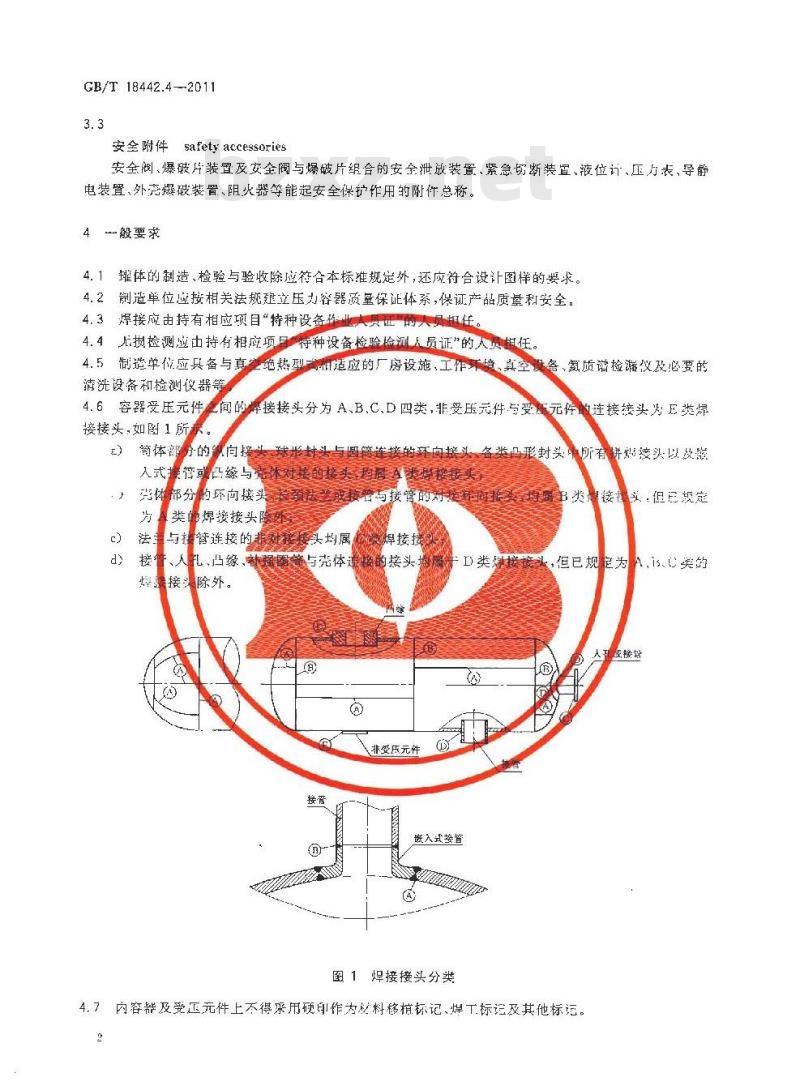

4.6容器受压元件间的焊接接头分为A、B.C、D四类,非受压元件与受元件的连接接头火E类焊接接头,如图1所靠。

管体部

分的家向接

凸缘与

莞体部分

的环向接头

体对接的接头均顾

经类厚接接头

全颈法或接智与接管的对师再接焊接接头险

管连接的

乱、凸缘

接头除外。

头均属

与壳体道

的接头均

非受压元件

凸形封头所有讲贴接头以及嵌

魔品类接您买,但已规定

卫类焊楼

嵌入式婆暨

图1焊接接头分类

,但已规定为

A,i3C美的

人成接露

4.7内容器及受压元件上不得采用硬印作为材料移植标记、焊工标证及其他标运。2

4.8制造过程中不允许强力组装。5下料

GB/T18442.4—2011

5.1制造受压元件的材料应有可追翻的标记。在制造过程中,如原有标记被裁掉或材料分成几块,应在材料切割前完成标记移植。

5.2下料时,可采用热切割、冷切割或其他适当的方法将材料切割成一定的尺寸和形状。们是,氧焰或电弧等热切割后,材料熔化产生的所有熔渣和影响制造质量的表面层应当通过切削加工或打磨进行修整:

5.3制造过程中应避免钢板表面的机械损伤。.5.4对于炎锐伤痕以及不锈钢表面的局部伤痕、刻槽等缺陷应予以修磨,修磨范围的斜度最大为1:3。修磨的深度应不大于该部位钢材度,的5%且不人于2mm,否则应予补焊。6冷热加工成形

6.1用于制造简体和封头的板材,可采取玲热成形方法加工成所需形状。6.2冷成形的奥氏体不锈钢,其母材的断后伸长率不小于30%,或冷加工变形率不大于15%时可不进行热处理。

6.3钢板的加工变形率计算

单向拉伸(如钢板卷圆)

R)×100%

双向拉伸(如冷压封头)

e=158×(1 -

)×100%

2R,X

式中:

e---钢板变形率,%;

钢板名义厚度,单位为毫米(mm):R:——钢板弯曲后的中心半径,单位为毫米(mm));R,钢板弯曲前的中心半径,对于平板R。为无限大,单位为毫米(mm)。6.4采用热成形或冷加工变形率超过允许值的奥氏体不锈钢,成形后应按相应的材料标准进行固溶处理。

6.5除离样另有规定,外壳(含冷成型的封头)冷成型后不需热处理。7制作要求

7.1厚度

根据制造工艺确定加工余量,以确保凸形封头和简节成型后的厚度不小于设计厚度或图样规定的最小厚度。

7.2封头

7.2.1封头各种不相交的拼接焊缝中心线间距离至少应为封头钢材厚度8,的3倍,且不小于100mm3

GB/T18442.4--2011

封头由成形的辨片和顶圆版拼接制成时,瓣片间的焊缝方向宜是径间和环间的,如图2所示。7.2.2拼板的对口错边量应个大于钢材厚度5,的10%,且不大了1.5mm。7.2.3先拼板后成形的封头,其拼接焊缝的内表面以及影响成形质量的拼接焊缝的外表面,在成形前应打磨至与卧材齐孚

7.2.4分瓣成形后再组焊的封头,其对口错边量同A类焊缝,应符合表1的规定。100.

鞋无升接焊绒

7.2.5越头自外圆周长公差

规定。

7.2.6用弦

长相普于均实

避开焊缝进行

于待测表面,可

a)样板与封头内装面间的度

向隙样板

度公差

及车顺科

查封头

球形丰

圆形、碟形

外凸应大版

b)样板轮廊品线线性尺年的提确按碟形封过波区转角

面的形

表街的状公

T25198的

应符合GB

时(见图3

,应祥板录直

下列要求:

应符合

于0.25%D:

2R11805

半轻应不小手图样的规是值

7.2.8封头的直也部不得存在纵问皱折。7、2.9球形封头分孵冲压的瓣片尺寸允差应符合相关标准的规定。图3封头内表面的形状公差

7.3圆筒

7.3.1简节同长公差不得大于计算值的士1.5%。7.3.2A、B类焊接接头对口错边量见图4)应符合表1的规定,n

的级的规定,

对口处钢材序度

>40--50含 50]

图 4A,B 类焊接接头对口错边量 b表1A、B类焊接接头对口错边量

GB/T18442.4—2011

按焊接接头类别划分对口错边量5mm

$1/48月$3

1/168.-E≤10

注:嵌人式接管与圆简或封头对接连接A类接头,按B类焊接接头的对口错边量要求。3

1/48,,且≤5

1/88,E≤20

7.3.3在烘接接头环向形成的棱角F,应符合GB150的规定。用弦长等于1/6内径D.且不小于300mm的内样板或外样板捡查(见图5),其E值不大于(./10+2)mm且不大于5mm.在焊接接头轴向形成的校角E(见图6),用长度不小于300nm的直尺检查,其E值不大于(3,/10+2)mm,且不大5

1/60300

1/60且2300

图5内样板或外样板检查棱角

图6直尺检查棱角

GB/T18442.4—2011

7.3.4除图样另有规定外,圆简直线度允差应不人于体长度的1%。7.3.5简节组装时,相邻简节A类接头焊缝中心线间外圆弧长以及封头A类接头焊缝中心线与相邻简节A类接头焊缝心线间外圆弧长应大于钢材厚度,的3倍,且不小于100mm。7.3.6承受内压的容器组装完成后,按要求检查充体的圆度,)壳体同一断面上最大内径与最小内径之差,应不大于该断面内径的1%,且不大于25mm(见图7),

当被检断面位于开孔中心一倍开孔内径范围内时,则该断面最大内径与最小内径之差,应不b)

人于该断面内径的1%与开孔内径的2%之和,且不大于25mm。7.3.7承受外乐及真空的容器组装完成后,按下列要求检查壳体的圆度:a)采用内形或外马形样板(依测景部位而定)测量。样板圆弧半径等于尧体内半径或外半径,其弦长等于GB150图6-12中查得弧长的2倍,测量点应避开焊接接头或其他凸起部位;用样板沿充体径向测量的最大正负偏差e不得大于GB1.50图10-11中查得的最大允许偏差b)

值。当L>。/。与L/D。所查的交点位于图中任意两条曲线之间时,其最大正负偏差值e由内插法确定,当D。/8。与L/D.所查的交点位十图中e=1.0%。曲线的上力或e一0.28。曲线的下方时,其最大正负偏差值e分别不大于。及0.28.值;c)筒体,球完的L与D。按GB150的规定选取7.4其他连接件

7.4.1法并面(含凸而)应垂直于接管或圆筒的主轴中心线·应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差均不应超过法单外径的1%(法兰外径小于100mm时按100mm计算)且不大于3mm。法兰(含凸缘)的螺检孔应与壳体主轴线或铅垂线跨中布置(见图8),有特殊要求时,应在图样上注明,

图7壳体同一断面上最大内径和最小内径之差图8法兰(含凸缘)的螺栓孔与壳体主轴线或铅垂线跨中布置6

GB/T18442.42011

7.4.2直立容器的底座圈、底板上地脚螺栓通孔应跨巾均布,中心圆直径允差、相邻两孔弦长允差和任意两孔弦长允差均不大于2mm。

7.4.3接管及人孔部件等受压件不宜覆盖在承压焊缝之上。7.4.4当支耳、支架、支腾及鞍座等非受压件延仲到承压焊缝上时,被覆盖的焊缝经无捐检测合格后方可覆盖,覆盖前应将焊缝打磨至与母材齐平,或将这些非受压件按焊缝形状槽或修形,以避开焊缝。8焊接

8.1焊前准备

8.1.1内容器施焊前,下列焊缝需进行焊接工艺评定或者只有经评定合格的焊接工艺支持:受玉元件焊缝;

b)与受压元件相焊的焊缝;

熔人永久焊缝内的定位焊;

d)上述焊縫的返修焊缝。

8.1.2焊接工艺评定应按NB/T47014的规定选行,包括焊缝和热影响区的低温夏比(V形缺7)冲击试验。焊接工艺评定技术文件应保存至该工艺失效为止:焊接工艺评定试样至少应保存6年。8.1.3施焊条件应符合NB/T17015的规定,当焊件温度低于C℃但不低于20C时,应在池焊处100mtr范围内预热到15以1:,当奥氏体不锈钢焊件温度低于-2℃℃时,禁止施焊。8.1.4

坡口表面质量检查

坡口表面不应有裂纹、分层、夹杂等缺陷:a

b)标准抗拉强度下限值R㎡不小于540MFa的钢材,经火焰切割的坡口表面应进行磁粉或渗透检测;

c)施焊前应清除坡口及其母材两侧表面各20mtm)范围内(以离坡口边缘的距离计>的氧化物、油污、熔渣及其他有害杂质。

8.1.5待焊件组装时,可用拉杆,于斤项、夹具、定位焊或其他淡似的辅助二具,来固定等件的边缘以对准,并在焊接作业中保持位置不变。8.1.6受压元件之间或受压元件与非受压元件组装时的定位焊,若保留成焊缝金属的一部分,则应按受玉元件的焊缝要求施焊。

8.2焊接结构

接管与内容器的焊接应为全焊透结构a

b)尽减少焊接件的变形和应力,如不同厚度的材料焊接时.应采用等厚度的接头型式,尽可能减少焊后抓工工作境:

c)焊接接头的连接应尽可能采用有铰高静载荷及疲劳强度的接头型式:d)避免焊缝过于集中,减少应力集中和接头变形;两种不同材料焊接时,其焊接接头型式应考忠材料的热膨胀特性、熔化温度、导热系数和低温条件下的收缩等因素。

8.3焊缝形状尺寸

8. 3.1A,B类接头焊缝的余高e182按表2及图9的规定。7

GB/T18442.4-2011

B.3.2C、D、E类接头的焊脚尺寸,在图样无规定时,取焊件巾较薄者的厚度。补强圈的焊脚,当补强圈的厚度不小于8 mm时,其焊脚尺寸等于补强阐厚度的70%且不小于8 mm。8.3.3C、D、E类焊缝与母材呈圆滑过渡。8.4焊接接头表面质量

8.4.1焊接接头的表面不得有面裂纹、未焊透、未熔合、表面气孔、孤坑、未填满、夹渣和飞溅物。8.4.2对接焊缝应与母材圆滑过渡,角焊缝外形应呈叫形圆滑过渡。8.5临时附件的焊接

8.5.1在罐体上焊接的临时吊耳和拉筋的垫板等,应采取与髓体相同或在力学性能和焊接性能方面相似的材料,并用相适应的焊材及焊接工艺进行煤接。8.5.2临时吊耳和拉筋的垫板割除后,留下的焊疤应打磨光滑,并应按样规定进行诊透检测或磁粉检测,确保表面无裂纹等缺陷。打磨后的厚度应不小于该部位的设计厚度或图样规定的最小厚度8.6焊工识别标记或记录

内容器主要受压元件焊缝应有焊工代号标记,采用简图记录焊工代号。表2A,B类接头焊缝的余高

标准抗拉强度下限值R,≥542 MPa的钢单面坡口

0--10%

双面坡口

C~-10%s

注:表中百分数让算值小于1.5 tut时,接1.5mm计。(a)单面坡口

单面坡口

0~15%,

其地钢材

(b)双面坡口

图94,B类接头焊缝的余高e1e2

8.7焊接接头返修(包括斑材缺陷补焊)的要求8.7.1应当分析缺陷产生的原因,提出相应的返修或补焊方案。ei

位为来

双面坡门

0·~15%品

8.7.2焊接接头的返修和补焊都应当进行焊接工艺评定或有经评定合格的焊接工艺支持。焊接接头包括受压元件焊接接头、与受压元件相焊的焊接接头、熔人永久焊缝内的定位焊接接头。施焊时应有详尽的返修或补焊记录。

8.7.3炽缝同一部位的返修次数不宜超过两次,如超过两次,返修前应经制造单位技术负责人批准,并8

且应将返修的次数、部位和返修情况记人产品质量证明文件GB/T 18442.4—2011

8.7.4耐压试验后需返修的,返修部位应按原要求经无损检测合格。因焊接接头或接管泄漏而进行返修的,或返修深度大于1/2壁厚的,还应重新进行耐压试验。8.7.5氮质谱检后需返修的,返修部位应当尽用合适的检验方法检测合格,重新进行氮质谱检漏。9产品爆接试板

9.!有A类纵向焊接接头的低合金钢制内容器应按台制作产品焊接试板。9. 2制备产品焊接试板,应满足如下要求:a)产品焊接试板应当在筒节纵向焊缝的延长部位与简节同时施焊。5)试板的原材料必须合格开且与内容器用材具有相同标准相同牌号、相同厚度和相问热处理状态。

试板应当由放焊容器的焊工,采用与施焊内容器相同的条作过程与爆接工艺施焊。多焊工焊接的容器产品焊接试板的焊工由制造单位检验部门指定。α)有热处理要求的内容器,试件一般应当随内容器一起热处理,否测立当取措施保证诚件按照与

内容器相同的工艺排行热处理

力学性能检验

S.3试样的

应满足妞下要求

样的科类、数量、最取与制琦

力掌性能捡验的试

低温复比(V形缺

产品焊接试板

享求重新取样进行

10清洁与缩装

10.1消洁要求

粘指标

验的访

鼓判为

盖度为

格时,

16的规定。

NE2T470

元件的设计温度

新原固,

设计图样规定的源度。

自应措施,充许技NB/47016

10.1.1与氢接触的所有零部件表面,必须进行脱脂与清洁处理,其油胎残留量不得超过125I1g/!。与氧以外其他质接触的零部件表面,除图样另有规定其油脂残留量一般不超过10.1.2

500 mg/m

10.1.3真空夹层表面以及其内部的零部件表面应进行脱脂、除锈,燥等处理。1G.1.4对不设置工艺人孔的内容器在最后一道封头与简体焊前,应清除容器内杂物,保持管路畅通,检查消洁度满足所贮存介质的要求。10.2组装要求

内容器在耐压试验合格层方可进行组装。10. 2. 1

高再空多层绝热的绝热层应符合下列要求:必要时,多层绝热材料应进行干烘处理;E)

多层绝热材料的层数、层密度应符合设计图样的要求:1h

防辐射层与隔离层(绝热层)之间应相互封闭:缠绕多层绝热材料时,尽量避免出现防辐射层之间直接接触(短路)及局部无防辐射层的现象;最外层应采瑕措施,以防绝热材料的松散和脱落。e)

10.2.3真空粉末绝热的绝热层应符合下列要求:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 18442.4—2011

部分代替GB18442—2001

固定式真空绝热深冷压力容器

第4部分:制造

Static vacuum insulated cryogenic pressure vessel-Part 4.Fabrication

2011-11-21发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2012-05-01实施

GB/T 18442.4-2011

新泰国团味共员人华中

OSPAATIEO

1范围

2规范性引用文件

术语和定义

一般要求

冷热加工成形

制作要求

产品焊接试板

清洁与组装

氢质谱检漏

管路制造和安全附件安装

无损检测

涂敷及外观质量

标志与标识

出厂文件

交货状态

GB/T18442《固定式真空绝热深玲压力容器》由6个部分组成:第1部分:总则;

第2部分:材料;

第3部分:设计;

第4部分:制造;

第5部分:检验与试验;

第6 部分:安全防护。

本部分为GB/T18442的第4部分。GB/T 18442.4—2011bzxz.net

本部分参考厂1SO21009-1:2008《低温容器固定式真空绝热容器第1部分:设计,制造,检验和试验》(英文版)。

本部分代替GB18442--2001低温绝热压力容器》中6.6条“制造要求”、第9章“质量证明书、标志\以及部分定义的内容。

与GB18442—2001相比,本部分新增加或变化的内容有:增加了一般要求(质景控制要点、下料、冷热加工成形、尺寸与形位公差等方面要求)、管路制造、无损检测、消洁、交货状态等方面要求;细化了广焊接技术要求;

-取消了焊接结构(提示的附录)。本部分由全国锅炉压力容器标准化技术委员会(SAC/TC262)据出并归口。本部分起草单位:中国国际海运集装箱(集团)股份有限公司、上海市气体工业协会、航天展光股份有限公司、中国特种设备检测研究院、上海华谊集团装备工程有限公司、张家港中集圣达因低温装备有限公司、杭州杭氧低温容器有限公司、上海交通大学。本部分主要起草人:刘灿荣,周伟明、寿比南、王芳、唐家雄、潘俊兴,毛荣大、孙洪利、顾安忠、陈朝晖。腾俊华、施锋萍。

本部分所代替标准的历次版本发布情况为:GB 18142—2001。

1范围

固定式真空绝热深冷压力容器

第4部分:制造

GB/T 18442.4—2011

1.1本部分规定了固定式真空绝热深冷压力容器(以下简称深冷容器)制造的基本要求,1.2本部分适用范围同本标准第1部分。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注口期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修政单)适用于本文件,GB150钢制压力容器

GB/T1804—2000般公差未注公差的线性和角度尺寸的公差13/T9969工业产品使用说明书总则GB/T18442.1一2011固定式真空绝热深冷压力容器第1部分:总则GB/T18142.2固定式真空绝热深冷压方容器第2部分:材料号第3部分:设计

固定式真空绝热深冷压力容器

GB/T 18442.3

GB/T25198压力容器封头

JB/1 4711

压力容器涂敷与运输包装

IB/T 4730. 1

JB/T 4730.2

JB/T 4730.3

JR/T 4730.4

JB/T 4730.5

JB/I4730.10

NB/T 47014

NB/T 47015

NB/T 47016

承压设备元损检测

承压设备无损检测

承压设备无损检测

承压设备无损检测

第1部分:通用要求

第2部分:射线检测

第3部分:超声检测

第4部分:磁粉检测

承压设备无损检测第5部分:渗透检测第10部分:衍射时差法超声检测承压设备无损检测

承压设备焊接工艺评定

压力容器焊接规程

承压设备产品焊接试件的力学性能检验TSGR0004一2009固定式力容器安全技术监察规程3术语和定义

GB150、GB/T18442.1,GB/T18442.2和GB/T18442.3确立的以及下列术语和定义适用于本文件。

试验压力testpressure

进行耐压试验和气密性试验时,容器顶部的压力,单位为兆帕(MPa)。3.2

试验温度testtemperature

进行引压试验和气密性试验时,壳体的金属温度,单位为摄氏度()。1

GB/T 18442.4--2011

安全附件safetyaccessories

安全阀、爆破片装置及安全阀与爆破片组合的安全泄放装置、紧急切断装置、液位计、压表、导静电装置、外壳爆破装置、阻火器等能起安全保扩作用的附件总称。4一般要求

摊体的制造、检验与验收除应符合本标准规定外,还应符合设计图样的要求。4.1

4.2制造单位应按相关法规建立压力容器质量保证体系,保证产品质量利安全。4.3焊接应由持有相应项目“特种设备作业4.4无损检测应由持有相应项目待种设备检验检测人员证的人员担任,4.5制造单位应具备与直空绝热型式相适应的厂房设施、工作环境真空设备、氮质谱检潘仪及必要的清洗设备和检测仪器等

4.6容器受压元件间的焊接接头分为A、B.C、D四类,非受压元件与受元件的连接接头火E类焊接接头,如图1所靠。

管体部

分的家向接

凸缘与

莞体部分

的环向接头

体对接的接头均顾

经类厚接接头

全颈法或接智与接管的对师再接焊接接头险

管连接的

乱、凸缘

接头除外。

头均属

与壳体道

的接头均

非受压元件

凸形封头所有讲贴接头以及嵌

魔品类接您买,但已规定

卫类焊楼

嵌入式婆暨

图1焊接接头分类

,但已规定为

A,i3C美的

人成接露

4.7内容器及受压元件上不得采用硬印作为材料移植标记、焊工标证及其他标运。2

4.8制造过程中不允许强力组装。5下料

GB/T18442.4—2011

5.1制造受压元件的材料应有可追翻的标记。在制造过程中,如原有标记被裁掉或材料分成几块,应在材料切割前完成标记移植。

5.2下料时,可采用热切割、冷切割或其他适当的方法将材料切割成一定的尺寸和形状。们是,氧焰或电弧等热切割后,材料熔化产生的所有熔渣和影响制造质量的表面层应当通过切削加工或打磨进行修整:

5.3制造过程中应避免钢板表面的机械损伤。.5.4对于炎锐伤痕以及不锈钢表面的局部伤痕、刻槽等缺陷应予以修磨,修磨范围的斜度最大为1:3。修磨的深度应不大于该部位钢材度,的5%且不人于2mm,否则应予补焊。6冷热加工成形

6.1用于制造简体和封头的板材,可采取玲热成形方法加工成所需形状。6.2冷成形的奥氏体不锈钢,其母材的断后伸长率不小于30%,或冷加工变形率不大于15%时可不进行热处理。

6.3钢板的加工变形率计算

单向拉伸(如钢板卷圆)

R)×100%

双向拉伸(如冷压封头)

e=158×(1 -

)×100%

2R,X

式中:

e---钢板变形率,%;

钢板名义厚度,单位为毫米(mm):R:——钢板弯曲后的中心半径,单位为毫米(mm));R,钢板弯曲前的中心半径,对于平板R。为无限大,单位为毫米(mm)。6.4采用热成形或冷加工变形率超过允许值的奥氏体不锈钢,成形后应按相应的材料标准进行固溶处理。

6.5除离样另有规定,外壳(含冷成型的封头)冷成型后不需热处理。7制作要求

7.1厚度

根据制造工艺确定加工余量,以确保凸形封头和简节成型后的厚度不小于设计厚度或图样规定的最小厚度。

7.2封头

7.2.1封头各种不相交的拼接焊缝中心线间距离至少应为封头钢材厚度8,的3倍,且不小于100mm3

GB/T18442.4--2011

封头由成形的辨片和顶圆版拼接制成时,瓣片间的焊缝方向宜是径间和环间的,如图2所示。7.2.2拼板的对口错边量应个大于钢材厚度5,的10%,且不大了1.5mm。7.2.3先拼板后成形的封头,其拼接焊缝的内表面以及影响成形质量的拼接焊缝的外表面,在成形前应打磨至与卧材齐孚

7.2.4分瓣成形后再组焊的封头,其对口错边量同A类焊缝,应符合表1的规定。100.

鞋无升接焊绒

7.2.5越头自外圆周长公差

规定。

7.2.6用弦

长相普于均实

避开焊缝进行

于待测表面,可

a)样板与封头内装面间的度

向隙样板

度公差

及车顺科

查封头

球形丰

圆形、碟形

外凸应大版

b)样板轮廊品线线性尺年的提确按碟形封过波区转角

面的形

表街的状公

T25198的

应符合GB

时(见图3

,应祥板录直

下列要求:

应符合

于0.25%D:

2R11805

半轻应不小手图样的规是值

7.2.8封头的直也部不得存在纵问皱折。7、2.9球形封头分孵冲压的瓣片尺寸允差应符合相关标准的规定。图3封头内表面的形状公差

7.3圆筒

7.3.1简节同长公差不得大于计算值的士1.5%。7.3.2A、B类焊接接头对口错边量见图4)应符合表1的规定,n

的级的规定,

对口处钢材序度

>40--50含 50]

图 4A,B 类焊接接头对口错边量 b表1A、B类焊接接头对口错边量

GB/T18442.4—2011

按焊接接头类别划分对口错边量5mm

$1/48月$3

1/168.-E≤10

注:嵌人式接管与圆简或封头对接连接A类接头,按B类焊接接头的对口错边量要求。3

1/48,,且≤5

1/88,E≤20

7.3.3在烘接接头环向形成的棱角F,应符合GB150的规定。用弦长等于1/6内径D.且不小于300mm的内样板或外样板捡查(见图5),其E值不大于(./10+2)mm且不大于5mm.在焊接接头轴向形成的校角E(见图6),用长度不小于300nm的直尺检查,其E值不大于(3,/10+2)mm,且不大5

1/60300

1/60且2300

图5内样板或外样板检查棱角

图6直尺检查棱角

GB/T18442.4—2011

7.3.4除图样另有规定外,圆简直线度允差应不人于体长度的1%。7.3.5简节组装时,相邻简节A类接头焊缝中心线间外圆弧长以及封头A类接头焊缝中心线与相邻简节A类接头焊缝心线间外圆弧长应大于钢材厚度,的3倍,且不小于100mm。7.3.6承受内压的容器组装完成后,按要求检查充体的圆度,)壳体同一断面上最大内径与最小内径之差,应不大于该断面内径的1%,且不大于25mm(见图7),

当被检断面位于开孔中心一倍开孔内径范围内时,则该断面最大内径与最小内径之差,应不b)

人于该断面内径的1%与开孔内径的2%之和,且不大于25mm。7.3.7承受外乐及真空的容器组装完成后,按下列要求检查壳体的圆度:a)采用内形或外马形样板(依测景部位而定)测量。样板圆弧半径等于尧体内半径或外半径,其弦长等于GB150图6-12中查得弧长的2倍,测量点应避开焊接接头或其他凸起部位;用样板沿充体径向测量的最大正负偏差e不得大于GB1.50图10-11中查得的最大允许偏差b)

值。当L>。/。与L/D。所查的交点位于图中任意两条曲线之间时,其最大正负偏差值e由内插法确定,当D。/8。与L/D.所查的交点位十图中e=1.0%。曲线的上力或e一0.28。曲线的下方时,其最大正负偏差值e分别不大于。及0.28.值;c)筒体,球完的L与D。按GB150的规定选取7.4其他连接件

7.4.1法并面(含凸而)应垂直于接管或圆筒的主轴中心线·应保证法兰面的水平或垂直(有特殊要求的应按图样规定),其偏差均不应超过法单外径的1%(法兰外径小于100mm时按100mm计算)且不大于3mm。法兰(含凸缘)的螺检孔应与壳体主轴线或铅垂线跨中布置(见图8),有特殊要求时,应在图样上注明,

图7壳体同一断面上最大内径和最小内径之差图8法兰(含凸缘)的螺栓孔与壳体主轴线或铅垂线跨中布置6

GB/T18442.42011

7.4.2直立容器的底座圈、底板上地脚螺栓通孔应跨巾均布,中心圆直径允差、相邻两孔弦长允差和任意两孔弦长允差均不大于2mm。

7.4.3接管及人孔部件等受压件不宜覆盖在承压焊缝之上。7.4.4当支耳、支架、支腾及鞍座等非受压件延仲到承压焊缝上时,被覆盖的焊缝经无捐检测合格后方可覆盖,覆盖前应将焊缝打磨至与母材齐平,或将这些非受压件按焊缝形状槽或修形,以避开焊缝。8焊接

8.1焊前准备

8.1.1内容器施焊前,下列焊缝需进行焊接工艺评定或者只有经评定合格的焊接工艺支持:受玉元件焊缝;

b)与受压元件相焊的焊缝;

熔人永久焊缝内的定位焊;

d)上述焊縫的返修焊缝。

8.1.2焊接工艺评定应按NB/T47014的规定选行,包括焊缝和热影响区的低温夏比(V形缺7)冲击试验。焊接工艺评定技术文件应保存至该工艺失效为止:焊接工艺评定试样至少应保存6年。8.1.3施焊条件应符合NB/T17015的规定,当焊件温度低于C℃但不低于20C时,应在池焊处100mtr范围内预热到15以1:,当奥氏体不锈钢焊件温度低于-2℃℃时,禁止施焊。8.1.4

坡口表面质量检查

坡口表面不应有裂纹、分层、夹杂等缺陷:a

b)标准抗拉强度下限值R㎡不小于540MFa的钢材,经火焰切割的坡口表面应进行磁粉或渗透检测;

c)施焊前应清除坡口及其母材两侧表面各20mtm)范围内(以离坡口边缘的距离计>的氧化物、油污、熔渣及其他有害杂质。

8.1.5待焊件组装时,可用拉杆,于斤项、夹具、定位焊或其他淡似的辅助二具,来固定等件的边缘以对准,并在焊接作业中保持位置不变。8.1.6受压元件之间或受压元件与非受压元件组装时的定位焊,若保留成焊缝金属的一部分,则应按受玉元件的焊缝要求施焊。

8.2焊接结构

接管与内容器的焊接应为全焊透结构a

b)尽减少焊接件的变形和应力,如不同厚度的材料焊接时.应采用等厚度的接头型式,尽可能减少焊后抓工工作境:

c)焊接接头的连接应尽可能采用有铰高静载荷及疲劳强度的接头型式:d)避免焊缝过于集中,减少应力集中和接头变形;两种不同材料焊接时,其焊接接头型式应考忠材料的热膨胀特性、熔化温度、导热系数和低温条件下的收缩等因素。

8.3焊缝形状尺寸

8. 3.1A,B类接头焊缝的余高e182按表2及图9的规定。7

GB/T18442.4-2011

B.3.2C、D、E类接头的焊脚尺寸,在图样无规定时,取焊件巾较薄者的厚度。补强圈的焊脚,当补强圈的厚度不小于8 mm时,其焊脚尺寸等于补强阐厚度的70%且不小于8 mm。8.3.3C、D、E类焊缝与母材呈圆滑过渡。8.4焊接接头表面质量

8.4.1焊接接头的表面不得有面裂纹、未焊透、未熔合、表面气孔、孤坑、未填满、夹渣和飞溅物。8.4.2对接焊缝应与母材圆滑过渡,角焊缝外形应呈叫形圆滑过渡。8.5临时附件的焊接

8.5.1在罐体上焊接的临时吊耳和拉筋的垫板等,应采取与髓体相同或在力学性能和焊接性能方面相似的材料,并用相适应的焊材及焊接工艺进行煤接。8.5.2临时吊耳和拉筋的垫板割除后,留下的焊疤应打磨光滑,并应按样规定进行诊透检测或磁粉检测,确保表面无裂纹等缺陷。打磨后的厚度应不小于该部位的设计厚度或图样规定的最小厚度8.6焊工识别标记或记录

内容器主要受压元件焊缝应有焊工代号标记,采用简图记录焊工代号。表2A,B类接头焊缝的余高

标准抗拉强度下限值R,≥542 MPa的钢单面坡口

0--10%

双面坡口

C~-10%s

注:表中百分数让算值小于1.5 tut时,接1.5mm计。(a)单面坡口

单面坡口

0~15%,

其地钢材

(b)双面坡口

图94,B类接头焊缝的余高e1e2

8.7焊接接头返修(包括斑材缺陷补焊)的要求8.7.1应当分析缺陷产生的原因,提出相应的返修或补焊方案。ei

位为来

双面坡门

0·~15%品

8.7.2焊接接头的返修和补焊都应当进行焊接工艺评定或有经评定合格的焊接工艺支持。焊接接头包括受压元件焊接接头、与受压元件相焊的焊接接头、熔人永久焊缝内的定位焊接接头。施焊时应有详尽的返修或补焊记录。

8.7.3炽缝同一部位的返修次数不宜超过两次,如超过两次,返修前应经制造单位技术负责人批准,并8

且应将返修的次数、部位和返修情况记人产品质量证明文件GB/T 18442.4—2011

8.7.4耐压试验后需返修的,返修部位应按原要求经无损检测合格。因焊接接头或接管泄漏而进行返修的,或返修深度大于1/2壁厚的,还应重新进行耐压试验。8.7.5氮质谱检后需返修的,返修部位应当尽用合适的检验方法检测合格,重新进行氮质谱检漏。9产品爆接试板

9.!有A类纵向焊接接头的低合金钢制内容器应按台制作产品焊接试板。9. 2制备产品焊接试板,应满足如下要求:a)产品焊接试板应当在筒节纵向焊缝的延长部位与简节同时施焊。5)试板的原材料必须合格开且与内容器用材具有相同标准相同牌号、相同厚度和相问热处理状态。

试板应当由放焊容器的焊工,采用与施焊内容器相同的条作过程与爆接工艺施焊。多焊工焊接的容器产品焊接试板的焊工由制造单位检验部门指定。α)有热处理要求的内容器,试件一般应当随内容器一起热处理,否测立当取措施保证诚件按照与

内容器相同的工艺排行热处理

力学性能检验

S.3试样的

应满足妞下要求

样的科类、数量、最取与制琦

力掌性能捡验的试

低温复比(V形缺

产品焊接试板

享求重新取样进行

10清洁与缩装

10.1消洁要求

粘指标

验的访

鼓判为

盖度为

格时,

16的规定。

NE2T470

元件的设计温度

新原固,

设计图样规定的源度。

自应措施,充许技NB/47016

10.1.1与氢接触的所有零部件表面,必须进行脱脂与清洁处理,其油胎残留量不得超过125I1g/!。与氧以外其他质接触的零部件表面,除图样另有规定其油脂残留量一般不超过10.1.2

500 mg/m

10.1.3真空夹层表面以及其内部的零部件表面应进行脱脂、除锈,燥等处理。1G.1.4对不设置工艺人孔的内容器在最后一道封头与简体焊前,应清除容器内杂物,保持管路畅通,检查消洁度满足所贮存介质的要求。10.2组装要求

内容器在耐压试验合格层方可进行组装。10. 2. 1

高再空多层绝热的绝热层应符合下列要求:必要时,多层绝热材料应进行干烘处理;E)

多层绝热材料的层数、层密度应符合设计图样的要求:1h

防辐射层与隔离层(绝热层)之间应相互封闭:缠绕多层绝热材料时,尽量避免出现防辐射层之间直接接触(短路)及局部无防辐射层的现象;最外层应采瑕措施,以防绝热材料的松散和脱落。e)

10.2.3真空粉末绝热的绝热层应符合下列要求:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。