GB/T 26492.1-2011

基本信息

标准号: GB/T 26492.1-2011

中文名称:变形铝及铝合金铸锭及加工产品缺陷 第1部分:铸锭缺陷

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1768KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 26492.1-2011 变形铝及铝合金铸锭及加工产品缺陷 第1部分:铸锭缺陷

GB/T26492.1-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77. 150. 10

中华人民共和国国家标准

GB/T26492.1—2011

变形铝及铝合金铸锭及加工产品缺陷第1部分:铸锭缺陷

Defects for wrought aluminiunm and aluninium alloys ingots and products-Part 1,Defeets for ingots

2011-05-12发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2012-02-01实施

GB/T26492&变形铝及铝合金铸锭及加工产品缺陷分为五个部分:一第1部分:铸绽缺陷;

-第2部分:铸轧带材缺陷,

第3部分:板、带缺陷;

第4部分:铝箱缺陷;

第5部分:管材、楼材、型材、线材缺陷。本部分为GB/T26492的第1部分。本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。本部分负责起草单位:东北轻合金有限责任公司。CB/T26492.1—2011

本部分参加草单位,西南铝业(集团)有限责任公司、中国铝业西北铝加工分公司,山东充矿轻合金有限责任公司.广东坚美错型材有限公司,福建省南平铝业有限公司,龙口市丛林铝材有限公司。本部分主起草人:吴欣风、吕新宇,王美琪、李成利、王立娟、李海仙、王贵福、冯彦波、段瑞芬、郭瑞、谢延翠。

1范围

变形铝及铝合金铸锭及加工产品缺陷第1部分:铸锭缺陷

GB/T26492.1—2011

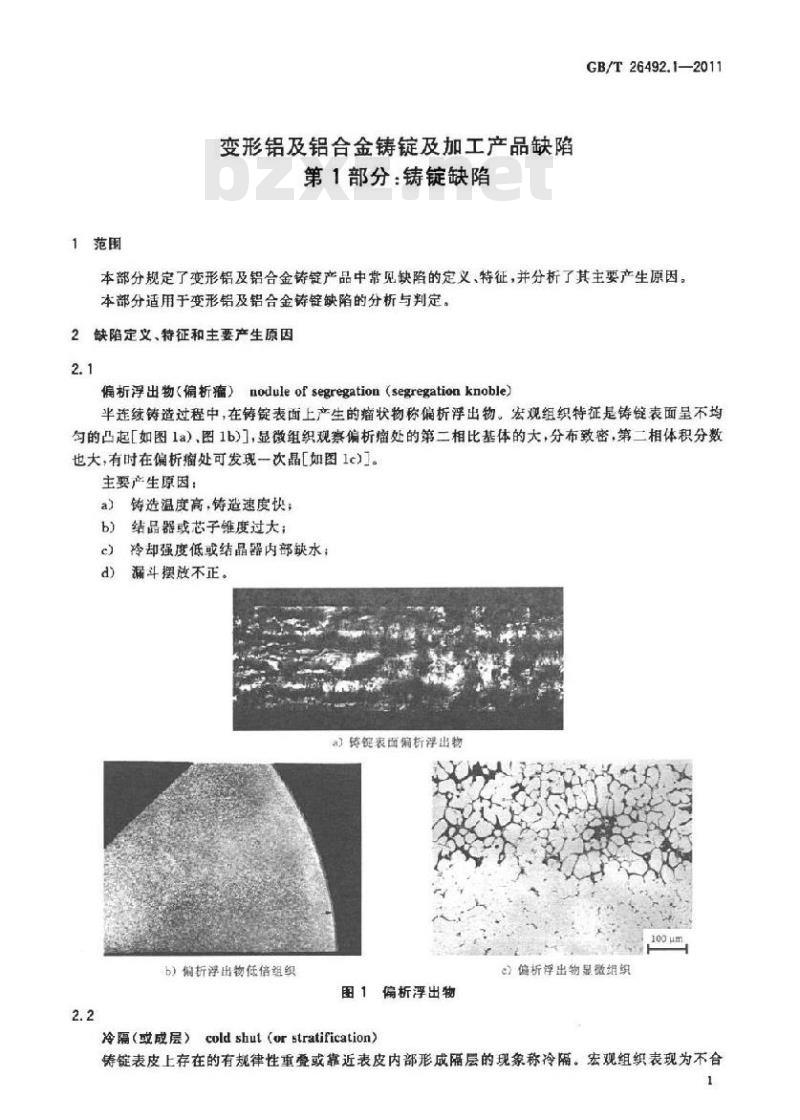

本部分规定了变形铝及铝合金铸锭产品中常见缺陷的定义、特征,并分析了其主要产生原因,本部分适用于变形铝及铝合金铸链缺陷的分析与判定。2缺陷定文、特征和主要产生原因2.1

偏析浮出物(偏析痛)noduleof segregation(segregationknoble)半连续铸造过程中,在铸锭表面上产生的瘤状物称偏析浮出物。宏观组织特征是铸锭表面呈不均勾的凸起[如图1a、图1b),显微组织观察偏析瘤处的第二相比基体的大,分布致密,第二相体积分数也大,有时在偏析瘤处可发现一次晶[如图1e)。主要产生原因:

a)铸造温度高,铸造速度快;

结品器或芯子锥度过大:

c)冷却强度低或结晶器内部缺水,d)漏斗摆放不正。

a)铸锭表面偏析浮出物

b)偏析浮出物低倍组织

图1偏析浮出物

冷隔(或成层)coldshut(orstratification))偏析浮出物显微组织

锭表皮上存在的有规律性重叠或靠近表皮内部形成隔层的现象称冷隔。宏观组织表现为不合1

GB/T26492.12011

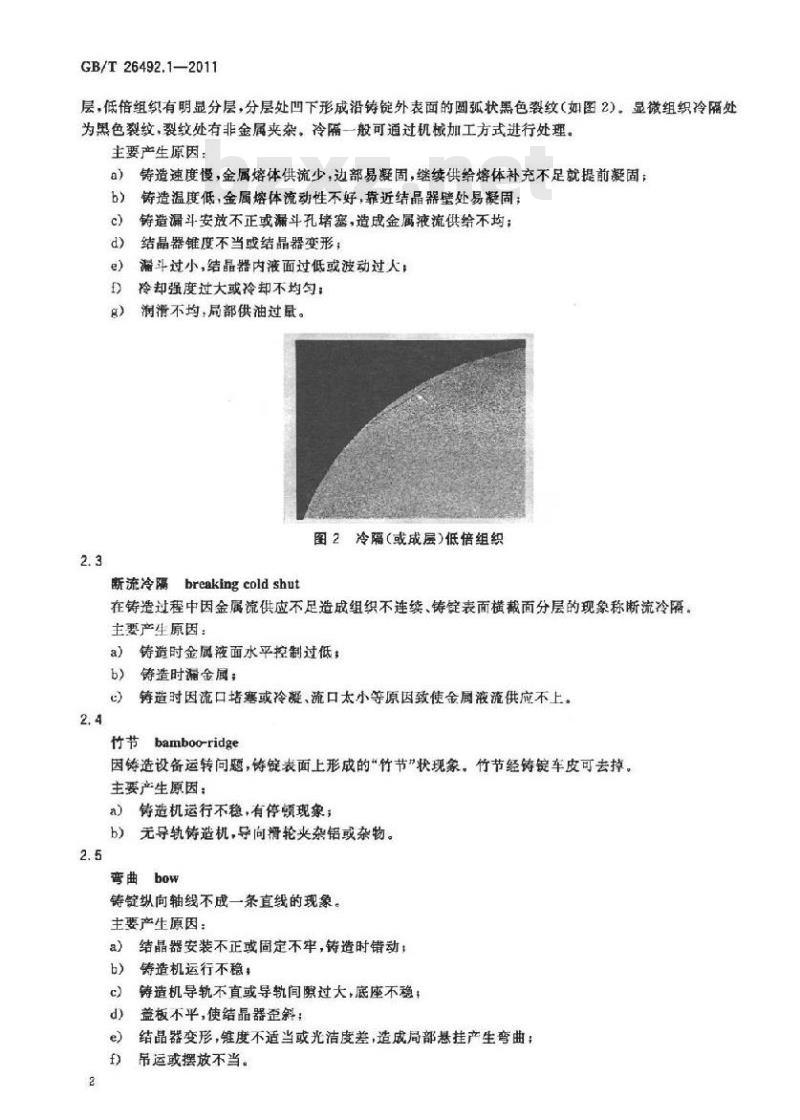

层,低倍组织有明显分层,分层处凹下形成沿铸锭外表面的圆孤状黑色裂纹(如图2)。显微组织冷隔处为黑色裂纹,裂纹处有非金属夹杂。冷隔一般可过机械加工方式进行处理。主要产生原因:

e)铸造速度慢,金属熔体供流少,边部易凝固,继续供给熔体补充不足就提前疑固:b)

铸造温度低,金属熔体流动性不好,靠近结晶器壁处易凝固;c)

造漏斗安放不正或漏斗孔堵塞,造成金属液流供给不均;d)结晶器锥度不当或结晶器变形;滞斗过小,结晶器内液面过低或波动过人:e)

冷却强度过大或冷却不均匀;

g)润滑不均,局部供油过量。

图2冷隔(或成层)低倍组织

断流冷隔breakingcold shut

在铸造过程中因金属流供应不足造成组织不连续、铸锭表面横截面分层的现象称断流冷隔。主要产生原因:

a)铸造时金风液面水平控制过低;b)铸造时漏金属;

铸造时因流口堵塞或冷、流口太小等原因致使金属液流供应不上。2.4

竹节bamboo-ridge

因铸造设备运转间题,铸绽表面上形成的竹节”状现象。竹节经铸锭车皮可去掉。主要产生原因:

a)铸造机运行不稳,有停顿现象;b)无导轨铸造机,导向滑轮夹杂铝或杂物。2.5

弯曲bow

铸锭纵向轴线不成一条直线的现象。主要产生原因:

结晶器安装不正或固定不牢,造时错动;b)铸造机运行不稳

铸造机导轨不直或导轨间愿过大,底座不稳,d)

盖板不平,使结晶器歪斜:

结晶器变形,链度不适当或光洁度差,造成局部悬挂产生弯曲:e

吊运或摆放不当。

GB/T26492.1—2011

拉裂pullcrack

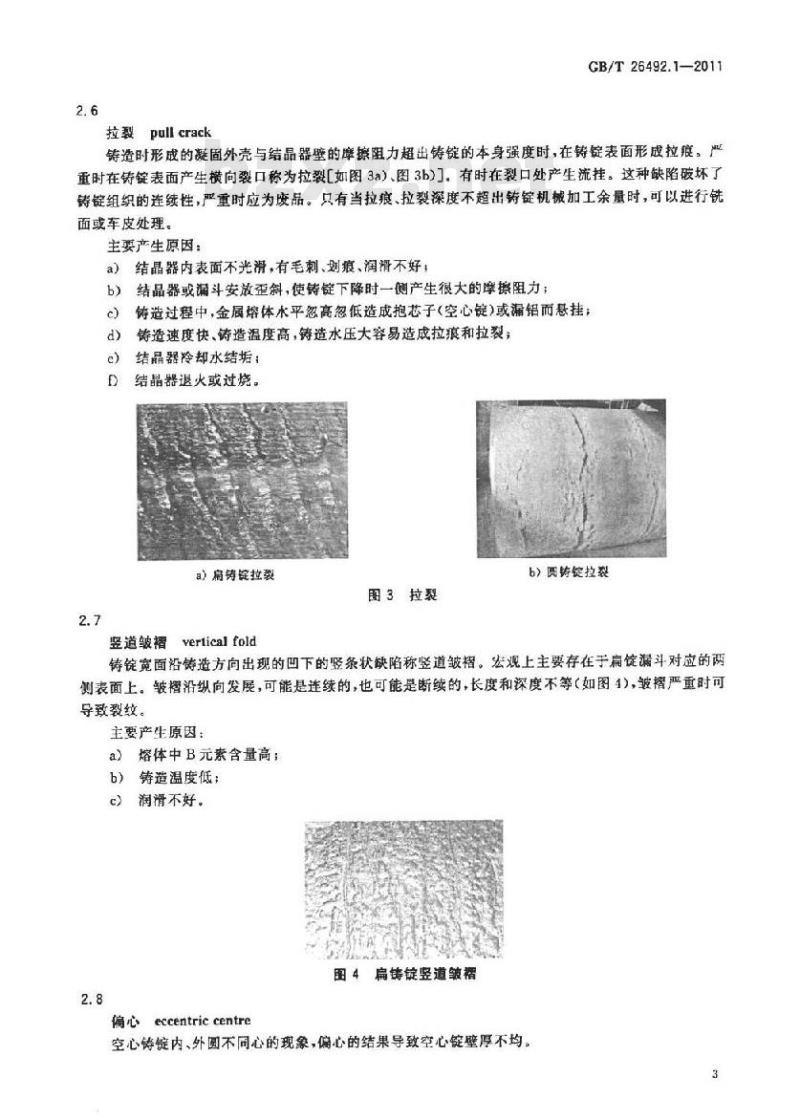

铸造时形成的凝固外壳与结品器壁的摩擦阻力超出铸锭的本身强度时,在铸锭表面形成拉痕,严重时在铸锭表面产生横向裂口称为拉裂[如图3a)、图3b)]。有时在裂口处产生流挂。这种缺陷破坏了铸锭组织的连续性,严重时应为废品。只有当拉痕、拉裂深度不超出铸锭机械加工余量时,可以进行铣面或车皮处理。

主要产生原因:

a)结晶器内表面不光滑,有毛刺、划痕、润滑不好b)结品器或漏斗安放歪斜,使铸锭下降时一侧产生很大的摩擦阻力;造过程中,金属熔体水平忽高忽低造成抱芯子(空心锭)或漏铝而悬挂:d)铸造速度快、铸造温度高,铸造水压大容易造成拉痕和拉裂;e)结晶器冷却水结垢:

F结晶器退火或过烧。

a)扁筹链拉裂

图3拉裂

b)圆铸锭拉裂

竖道皱褶verlicalfold

铸锭宽面沿铸造方向出现的凹下的竖条状缺陷称竖道皱褶。宏观上主要存在于扁锭漏斗对应的两侧表面上。皱褶沿纵向发展,可能是连续的,也可能是断续的,长度和深度不等(如图4),皱褶严重时可导致裂纹。

主要产生原因:

a)熔体中B元素含量高;

b)铸造温度低;

c)润滑不好。

图4扁铸锭竖道皱褶

偏心eccentric centre

空心铸锭内、外圆不同心的现象,偏心的结果导致空心锭壁厚不均。3

GB/T26492.1—2011

主要产生原因:

a)芯子安装不正,铸造机下降时不稳定;b)铸造工具不符合要求;

c)铸锭弯曲或镗孔不正确。

缩孔shrinkagecavity

液体金局凝固时,由于体积收缩面而液体金属补缩不足时,凝固后在筹锭居部中心形成的空腔叫缩孔。

热裂纹hotcrack

金属凝固过程中,在线收缩开始温度至固相点温度的结晶终了区间,由于结晶收缩受到阻碍而产生拉应力,又由于这个区间含有较多的脆性金属化合物,拉应力超过了该区金属的强度极限时产生的裂纹叫热裂纹。热裂纹的宏观组织特征为裂纹曲折、分叉或呈网状、圆弧状[如图5a)、图5b);断口上裂纹处多呈黄褐色,有氧化现象,裂纹凸凹不平。显微组织特征为裂纹沿晶界开裂,且裂纹处有低熔点共晶物填充[如图5c)]。

主要产生原因:

a)铸造速度、温度、冷却水压不当,或冷却不均勾;b)结晶器、盖板变形或结晶器、芯子锥度不当:c)熔体过热或较体金属停留时间过长:d)合金化学成分、杂质含量控制不当;铸造时液流分配不均勾:

)铸造开头或结尾处理不当。

a)热裂纹低倍组织

b)热裂纹处低借组织的局部放大图4

图5热裂纹

e)热裂纹显微组织

冷裂纹coldcrack

GB/T26492.1—2011

液态金属凝固后,由于铸锭内部冷却不均产生的拉应力超过了金属的强度极限,面在铸锭的某个或某几个塑性薄弱区产生的裂纹称冷裂纹。宏观组织特征呈平直的裂纹[如图6a门,断口上裂纹为亮晶色,断口没有氧化。显微组织特征为裂纹不沿枝晶发展,横穿基体和枝晶网络[如图6b)]。主要产生原因:

a)合金元素、杂质含最控制不当:b)

熔体过热或液体金属停留时闻间过长c)冷却不均匀,铸造速度快,铸造温度偏高;结晶器、盖板变形或结晶器、芯子锥度不当:d

铸造时液流分配不均匀;

铸造开头或收尾处理不当。

)冷裂纹低倍组织

偏析segregation

图6冷裂纹

b)冷裂纹显微组织

铸绽中化学成分分布不均的现象称偏析。在变铝合金中,偏析主要有晶内偏析和逆偏析。2.13

品内偏析coringsegregation

显微组织中同一个晶粒内化学成分不均的现象称晶内偏析。晶内偏析的显微组织特征是,浸蚀后的晶内呈水波纹状的类似树木年轮状组织(如图7)。表现为晶界或枝晶界内化学成分和显微硬度不均勾。主要产生原因:

a)结晶区间间隔大,引起不平衡结晶;结晶过程中熔质原子在晶体中的扩散速度小于晶体生长速度。b)

图7晶内偏析显微组织

GB/T 26492.1-2011

逆偏析inversesegregation

铸锭边部的熔质浓度高于铸锭中心熔质浓度的现象称逆偏析。偏析的组织特征不易从显微组织辨别,只能从化学成分分析上确定,主要产生原因:

结晶过程中,液体中高集溶质受力,穿过以结晶的树枝晶枝干和分枝缝医向铸键表面移动的结果。2.15

non-metallicinclusion

非金属夹杂

混人铸锭中的熔渣或落入铸锭内的其他非金属夹杂。低倍组织为无固定形状,与基体界限不清的黑色凹坑L如图8a)。其断口特征为黑色条状,块状或片状,显微组织特征多为黑色线状,块状、絮状的紊乱组织,与基体色差明显_如图8b)。主要产生原因:免费标准bzxz.net

a)原、辅材料不干净,如有油污,泥土、灰尘、水分等;b)炉子、流槽、流盘或导炉流管处清理不干净;精炼不彻底,精炼温度低,静置时间不足,使渣、铝分高得不好;c)

d)铸造温度低:

操作不当,导致外来脏物掉人液体金属中进入铸锭,e)

50 μm

a)非金属夹杂低借组织

金属夹杂metallicinclusion

图8非金属夹杂

b)非金属实杂显微组织

由于铸造工艺不当,或外来金属掉入腋体金属中,致使铸锭结晶后在组织中存在外米金属物。在组织中存在的外来金属物称金属夹杂。其宏观组织和显微组织特征为有棱角的金属物·颜色与基体金属有明显差别,并有清晰的分界线。铸锭变形后金属夹杂与基体金属间易产生裂纹。主要产生原因:

a)操作不当,导致外来金属掉入液体金属中,进人铸锭:b)外来的未被熔化的金属块保留在锭中。2.17

氧化膜oxidefilm

熔体铸造时由于操作不当和熔体污染,铸锭中存在的由非金属夹杂形成的氧化物和未排除气体(主要为氢气)称氧化膜。由于氧化膜尺寸较小,在侍链宏观组织中很难发现,应将检查氧化膜用铸锭试样变形后做断口检查,氧化膜特征为黄褐色、灰色的条状或片状物小平台,对称的分布在两个断裂面上(如图9)。显微组织上的氧化膜特征为黑色线状包留物或闭合的空腔,黑色为氧化膜,白色为铝基体,包留6

物往往为窝纹状。

主要产生原因:

a)原、辅材料不干净,有油污、潮湿、水分、腐蚀、灰尘、泥沙等:GB/T26492.1—2011

b)熔炼过程中,反复补料、冲淡,搅拌方法不当,破坏了表面氧化膜,使其成为碎块掉入熔体内精炼除气不彻底,熔剂、铸造工具潮湿未经充分干爆,空气湿度大,容易产生氧化膜;d)

熔体转注过程中金属熔体没有满管流动,冲击太大或落差点没有封闭造成氧化膜碎块掉入熔体内;

静置时间不够,熔炼炉、静置炉积渣太多;铸造温度低:

铸造过程中净化装置出现故障,过滤系统没起作用;结晶器内金属水平波动大或液流供应不均匀。h)

图9氧化膜断口组织

白斑whitespot

在宏观组织中的白色块状物称白斑。白班的低倍组织与基体金属组织有明显的色差,形状不定、轮廊清断如图10a)],但并没有破坏金属的连续性。显微组织特征为纯铝组织,没有合金那样多的化合物[如图10b)],显微硬度很低,白斑出现在铸锭底部。主要产生原因:

a)采用纯铝铺底铸造的合金中,由于铸造操作不当,熔体减流将铺底铝起,混入合金的熔体中;b)用纯铝铺底时表面硬壳未打净;铸造漏斗温度低,纯铝粘在漏斗底,在侍造过程中掉下;e

d)铺底纯铝温度低,

a)白斑低倍组织

图10自斑

b)白斑显微组织

GB/T26492.1—2011

疏松porosity

当熔体结晶时,由于基体树枝晶间液体金属补充不足或由于存在未排出的气体(主要为氢气),结晶后在枝晶内形成的微孔称蔬松。由补缩不足形成的微孔称为收缩疏松;由气体形成的疏松称气体疏松,疏松的低倍组织特征为形状不规则、分散状的黑色针孔L如图11a,断口组织特征为组织粗糙、灰白色的点状小坑,不致密,疏松严重时断口上有白色小亮点。显微组织特征为沿枝晶分布、有棱角形的黑洞,疏松命严重,黑洞数量命多,尺寸也愈大[如图11b)]。主要产生原因:

a)合金的开始凝固温度与凝固终了温度相差很大,即过渡带宽,使补缩和气体逸出困难;b)熔体过热、停留时间长、高镁合金不覆盖或覆盖不好等,吸收大量气体;e)

工具潮湿、熔剂、精炼气体水分含量高:d)

铸造温度低、铸造速度快、冷却强度小,熔体中的气体逸出因难;e

静时间不够,精炼除气不彻底;f)

空气湿度大;

g)燃气、燃油水分大;

h)原材料潮湿,有油污、水分:炉子大修、中修、长期停炉后干燥不彻底。i)

a)疏松低倍组织

气孔gasporosity

图11疏松

b)疏松显微组织

当熔体中氢含量较大且除气不御底时,使氢气以泡状存在,并在金属凝固后被保留下来,在金属内形成空腔,该空腔称为气孔。气孔的组织特征为圆孔状,内表面光滑明亮[如图12a)、图12b)]。主要产生原因:

a)合金的开始凝固温度与凝固终了温度相差很大,即过渡带宽,使补缩和气体逸出困难;熔体过热、停留时间长、熔体不覆盖或覆盖不好等,吸收大量气体;b)

熔体含气量高、工具潮湿、熔剂、精炼气体水分含量高,精炼除气不彻底,c

铸造温度低、铸造速度快、冷却强度小,熔体中的气体逸出困难;e)

静置时间不够;

空气湿度大:

燃气、燃油含水量高;

原材料潮湿,有油污、水分。

a)气孔低信组织

白点whitefreckles

图12气孔

GB/T26492.1—2011

b)气孔显微组织

断口呈白色、边界不齐、形状不规则、对光无选择性的絮状物(如图13)。显微组织为几个粗大的缩孔沿枝晶边界连成一申。白点通常分布在铸锭底部,浇口部及横断面的边部。主要产生原因:

a)合金的开始凝固温度与凝固终了温度相差很大,即过渡带宽,使补缩和气体逸出困难;b)熔体过热、停留时间长、熔体不覆盖或覆盖不好等,吸收大量气体;e)熔体含气量高、工具潮湿、熔剂、精炼气体水分含量高,精炼除气不彻底d

铸造温度低、铸造速度快、冷却强度小,熔体中的气体逸出困难;静置时间不够;

空气湿度大;

煤气、燃油含水量高;

原材料潮湿,有油污、水分;

炉子大修、中修、长期停炉后干燥、烘炉不彻底。图13白点断口组织

光亮晶粒brightcrystal

在宏观组织中存在着色泽光亮的树枝状组织称为光亮品粒如图a)。它对光线无选择性,断口组织观察光亮晶粒为亮色絮状物。显微组织特征为粗大枝晶网状组织,与正常结晶组织相比枝晶粗大,枝晶网络稀薄,含有的低熔点共晶较少,该组织显微硬度低,为贫乏固熔体组织如图b)]。主要产生原因:

a)铸造开始时使用漏斗表面不光滑或导热不好,漏斗孔距底部过高,漏斗预热不好:b)满斗沉入液穴过深时,使铸链液体部分的过冷带扩展到液穴的整个体积,造成体积顺序结晶;c)铸造开始时漏斗底粘铝,铸造过程中落人锭中;9

GB/T26492.1—2011

d)铸造温度低,铸造速度慢,使漏年底中易产生底结!e)结晶器内金属水平波动或液流供应不均匀。)光亮晶粒低倍组织

图14光亮晶粒

羽毛状品(李晶)feathercrystals(twincolumnargrains)b)光亮晶粒显微组织

由于熔体过热等原因在铸锭宏观组织中形成的类似羽毛状的金属组织,称羽毛状晶。羽毛状晶的低倍组织特征为呈扇形分布的、有许多平行细条组成的羽毛状,尺寸较大,在铸锭截面上分布有时分散,有时连成一片[如图15E)]。断口组织呈片状。显微组织为粗大李晶组织,是柱状晶变种。枝晶一边为直线李晶晶轴,另一边为锯齿状晶界[如图15b)。铸锭变形后宏观组织仍保持羽毛状,显微组织由亚晶晶粒组成。

主要产生原因:

a)熔体过热或液体金属停留时间过长,使非自发晶核减少;b铸造温度过高:

)晶粒细化剂加入量少或失效。200.

a)羽毛状晶低倍组织

粗大晶粒coarsegrain

图15羽毛状品

b)羽毛状晶显微组织

在宏观组织上出现的均勾或不均勾的、超出晶粒标准规定的大晶粒,称粗大品粒(如图16)。特征是粗大晶粒不皱环基体的连续性,只使金属某些性能指标降低或性能不均。主要产生原因:

)合金熔体过热或局部过热,液体金属停留时间过长,使非自发性品核被熔解,结晶核心减少:b)铸造温度高,晶核产生数量少;)冷却强度弱,结晶速度慢;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T26492.1—2011

变形铝及铝合金铸锭及加工产品缺陷第1部分:铸锭缺陷

Defects for wrought aluminiunm and aluninium alloys ingots and products-Part 1,Defeets for ingots

2011-05-12发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2012-02-01实施

GB/T26492&变形铝及铝合金铸锭及加工产品缺陷分为五个部分:一第1部分:铸绽缺陷;

-第2部分:铸轧带材缺陷,

第3部分:板、带缺陷;

第4部分:铝箱缺陷;

第5部分:管材、楼材、型材、线材缺陷。本部分为GB/T26492的第1部分。本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。本部分负责起草单位:东北轻合金有限责任公司。CB/T26492.1—2011

本部分参加草单位,西南铝业(集团)有限责任公司、中国铝业西北铝加工分公司,山东充矿轻合金有限责任公司.广东坚美错型材有限公司,福建省南平铝业有限公司,龙口市丛林铝材有限公司。本部分主起草人:吴欣风、吕新宇,王美琪、李成利、王立娟、李海仙、王贵福、冯彦波、段瑞芬、郭瑞、谢延翠。

1范围

变形铝及铝合金铸锭及加工产品缺陷第1部分:铸锭缺陷

GB/T26492.1—2011

本部分规定了变形铝及铝合金铸锭产品中常见缺陷的定义、特征,并分析了其主要产生原因,本部分适用于变形铝及铝合金铸链缺陷的分析与判定。2缺陷定文、特征和主要产生原因2.1

偏析浮出物(偏析痛)noduleof segregation(segregationknoble)半连续铸造过程中,在铸锭表面上产生的瘤状物称偏析浮出物。宏观组织特征是铸锭表面呈不均勾的凸起[如图1a、图1b),显微组织观察偏析瘤处的第二相比基体的大,分布致密,第二相体积分数也大,有时在偏析瘤处可发现一次晶[如图1e)。主要产生原因:

a)铸造温度高,铸造速度快;

结品器或芯子锥度过大:

c)冷却强度低或结晶器内部缺水,d)漏斗摆放不正。

a)铸锭表面偏析浮出物

b)偏析浮出物低倍组织

图1偏析浮出物

冷隔(或成层)coldshut(orstratification))偏析浮出物显微组织

锭表皮上存在的有规律性重叠或靠近表皮内部形成隔层的现象称冷隔。宏观组织表现为不合1

GB/T26492.12011

层,低倍组织有明显分层,分层处凹下形成沿铸锭外表面的圆孤状黑色裂纹(如图2)。显微组织冷隔处为黑色裂纹,裂纹处有非金属夹杂。冷隔一般可过机械加工方式进行处理。主要产生原因:

e)铸造速度慢,金属熔体供流少,边部易凝固,继续供给熔体补充不足就提前疑固:b)

铸造温度低,金属熔体流动性不好,靠近结晶器壁处易凝固;c)

造漏斗安放不正或漏斗孔堵塞,造成金属液流供给不均;d)结晶器锥度不当或结晶器变形;滞斗过小,结晶器内液面过低或波动过人:e)

冷却强度过大或冷却不均匀;

g)润滑不均,局部供油过量。

图2冷隔(或成层)低倍组织

断流冷隔breakingcold shut

在铸造过程中因金属流供应不足造成组织不连续、铸锭表面横截面分层的现象称断流冷隔。主要产生原因:

a)铸造时金风液面水平控制过低;b)铸造时漏金属;

铸造时因流口堵塞或冷、流口太小等原因致使金属液流供应不上。2.4

竹节bamboo-ridge

因铸造设备运转间题,铸绽表面上形成的竹节”状现象。竹节经铸锭车皮可去掉。主要产生原因:

a)铸造机运行不稳,有停顿现象;b)无导轨铸造机,导向滑轮夹杂铝或杂物。2.5

弯曲bow

铸锭纵向轴线不成一条直线的现象。主要产生原因:

结晶器安装不正或固定不牢,造时错动;b)铸造机运行不稳

铸造机导轨不直或导轨间愿过大,底座不稳,d)

盖板不平,使结晶器歪斜:

结晶器变形,链度不适当或光洁度差,造成局部悬挂产生弯曲:e

吊运或摆放不当。

GB/T26492.1—2011

拉裂pullcrack

铸造时形成的凝固外壳与结品器壁的摩擦阻力超出铸锭的本身强度时,在铸锭表面形成拉痕,严重时在铸锭表面产生横向裂口称为拉裂[如图3a)、图3b)]。有时在裂口处产生流挂。这种缺陷破坏了铸锭组织的连续性,严重时应为废品。只有当拉痕、拉裂深度不超出铸锭机械加工余量时,可以进行铣面或车皮处理。

主要产生原因:

a)结晶器内表面不光滑,有毛刺、划痕、润滑不好b)结品器或漏斗安放歪斜,使铸锭下降时一侧产生很大的摩擦阻力;造过程中,金属熔体水平忽高忽低造成抱芯子(空心锭)或漏铝而悬挂:d)铸造速度快、铸造温度高,铸造水压大容易造成拉痕和拉裂;e)结晶器冷却水结垢:

F结晶器退火或过烧。

a)扁筹链拉裂

图3拉裂

b)圆铸锭拉裂

竖道皱褶verlicalfold

铸锭宽面沿铸造方向出现的凹下的竖条状缺陷称竖道皱褶。宏观上主要存在于扁锭漏斗对应的两侧表面上。皱褶沿纵向发展,可能是连续的,也可能是断续的,长度和深度不等(如图4),皱褶严重时可导致裂纹。

主要产生原因:

a)熔体中B元素含量高;

b)铸造温度低;

c)润滑不好。

图4扁铸锭竖道皱褶

偏心eccentric centre

空心铸锭内、外圆不同心的现象,偏心的结果导致空心锭壁厚不均。3

GB/T26492.1—2011

主要产生原因:

a)芯子安装不正,铸造机下降时不稳定;b)铸造工具不符合要求;

c)铸锭弯曲或镗孔不正确。

缩孔shrinkagecavity

液体金局凝固时,由于体积收缩面而液体金属补缩不足时,凝固后在筹锭居部中心形成的空腔叫缩孔。

热裂纹hotcrack

金属凝固过程中,在线收缩开始温度至固相点温度的结晶终了区间,由于结晶收缩受到阻碍而产生拉应力,又由于这个区间含有较多的脆性金属化合物,拉应力超过了该区金属的强度极限时产生的裂纹叫热裂纹。热裂纹的宏观组织特征为裂纹曲折、分叉或呈网状、圆弧状[如图5a)、图5b);断口上裂纹处多呈黄褐色,有氧化现象,裂纹凸凹不平。显微组织特征为裂纹沿晶界开裂,且裂纹处有低熔点共晶物填充[如图5c)]。

主要产生原因:

a)铸造速度、温度、冷却水压不当,或冷却不均勾;b)结晶器、盖板变形或结晶器、芯子锥度不当:c)熔体过热或较体金属停留时间过长:d)合金化学成分、杂质含量控制不当;铸造时液流分配不均勾:

)铸造开头或结尾处理不当。

a)热裂纹低倍组织

b)热裂纹处低借组织的局部放大图4

图5热裂纹

e)热裂纹显微组织

冷裂纹coldcrack

GB/T26492.1—2011

液态金属凝固后,由于铸锭内部冷却不均产生的拉应力超过了金属的强度极限,面在铸锭的某个或某几个塑性薄弱区产生的裂纹称冷裂纹。宏观组织特征呈平直的裂纹[如图6a门,断口上裂纹为亮晶色,断口没有氧化。显微组织特征为裂纹不沿枝晶发展,横穿基体和枝晶网络[如图6b)]。主要产生原因:

a)合金元素、杂质含最控制不当:b)

熔体过热或液体金属停留时闻间过长c)冷却不均匀,铸造速度快,铸造温度偏高;结晶器、盖板变形或结晶器、芯子锥度不当:d

铸造时液流分配不均匀;

铸造开头或收尾处理不当。

)冷裂纹低倍组织

偏析segregation

图6冷裂纹

b)冷裂纹显微组织

铸绽中化学成分分布不均的现象称偏析。在变铝合金中,偏析主要有晶内偏析和逆偏析。2.13

品内偏析coringsegregation

显微组织中同一个晶粒内化学成分不均的现象称晶内偏析。晶内偏析的显微组织特征是,浸蚀后的晶内呈水波纹状的类似树木年轮状组织(如图7)。表现为晶界或枝晶界内化学成分和显微硬度不均勾。主要产生原因:

a)结晶区间间隔大,引起不平衡结晶;结晶过程中熔质原子在晶体中的扩散速度小于晶体生长速度。b)

图7晶内偏析显微组织

GB/T 26492.1-2011

逆偏析inversesegregation

铸锭边部的熔质浓度高于铸锭中心熔质浓度的现象称逆偏析。偏析的组织特征不易从显微组织辨别,只能从化学成分分析上确定,主要产生原因:

结晶过程中,液体中高集溶质受力,穿过以结晶的树枝晶枝干和分枝缝医向铸键表面移动的结果。2.15

non-metallicinclusion

非金属夹杂

混人铸锭中的熔渣或落入铸锭内的其他非金属夹杂。低倍组织为无固定形状,与基体界限不清的黑色凹坑L如图8a)。其断口特征为黑色条状,块状或片状,显微组织特征多为黑色线状,块状、絮状的紊乱组织,与基体色差明显_如图8b)。主要产生原因:免费标准bzxz.net

a)原、辅材料不干净,如有油污,泥土、灰尘、水分等;b)炉子、流槽、流盘或导炉流管处清理不干净;精炼不彻底,精炼温度低,静置时间不足,使渣、铝分高得不好;c)

d)铸造温度低:

操作不当,导致外来脏物掉人液体金属中进入铸锭,e)

50 μm

a)非金属夹杂低借组织

金属夹杂metallicinclusion

图8非金属夹杂

b)非金属实杂显微组织

由于铸造工艺不当,或外来金属掉入腋体金属中,致使铸锭结晶后在组织中存在外米金属物。在组织中存在的外来金属物称金属夹杂。其宏观组织和显微组织特征为有棱角的金属物·颜色与基体金属有明显差别,并有清晰的分界线。铸锭变形后金属夹杂与基体金属间易产生裂纹。主要产生原因:

a)操作不当,导致外来金属掉入液体金属中,进人铸锭:b)外来的未被熔化的金属块保留在锭中。2.17

氧化膜oxidefilm

熔体铸造时由于操作不当和熔体污染,铸锭中存在的由非金属夹杂形成的氧化物和未排除气体(主要为氢气)称氧化膜。由于氧化膜尺寸较小,在侍链宏观组织中很难发现,应将检查氧化膜用铸锭试样变形后做断口检查,氧化膜特征为黄褐色、灰色的条状或片状物小平台,对称的分布在两个断裂面上(如图9)。显微组织上的氧化膜特征为黑色线状包留物或闭合的空腔,黑色为氧化膜,白色为铝基体,包留6

物往往为窝纹状。

主要产生原因:

a)原、辅材料不干净,有油污、潮湿、水分、腐蚀、灰尘、泥沙等:GB/T26492.1—2011

b)熔炼过程中,反复补料、冲淡,搅拌方法不当,破坏了表面氧化膜,使其成为碎块掉入熔体内精炼除气不彻底,熔剂、铸造工具潮湿未经充分干爆,空气湿度大,容易产生氧化膜;d)

熔体转注过程中金属熔体没有满管流动,冲击太大或落差点没有封闭造成氧化膜碎块掉入熔体内;

静置时间不够,熔炼炉、静置炉积渣太多;铸造温度低:

铸造过程中净化装置出现故障,过滤系统没起作用;结晶器内金属水平波动大或液流供应不均匀。h)

图9氧化膜断口组织

白斑whitespot

在宏观组织中的白色块状物称白斑。白班的低倍组织与基体金属组织有明显的色差,形状不定、轮廊清断如图10a)],但并没有破坏金属的连续性。显微组织特征为纯铝组织,没有合金那样多的化合物[如图10b)],显微硬度很低,白斑出现在铸锭底部。主要产生原因:

a)采用纯铝铺底铸造的合金中,由于铸造操作不当,熔体减流将铺底铝起,混入合金的熔体中;b)用纯铝铺底时表面硬壳未打净;铸造漏斗温度低,纯铝粘在漏斗底,在侍造过程中掉下;e

d)铺底纯铝温度低,

a)白斑低倍组织

图10自斑

b)白斑显微组织

GB/T26492.1—2011

疏松porosity

当熔体结晶时,由于基体树枝晶间液体金属补充不足或由于存在未排出的气体(主要为氢气),结晶后在枝晶内形成的微孔称蔬松。由补缩不足形成的微孔称为收缩疏松;由气体形成的疏松称气体疏松,疏松的低倍组织特征为形状不规则、分散状的黑色针孔L如图11a,断口组织特征为组织粗糙、灰白色的点状小坑,不致密,疏松严重时断口上有白色小亮点。显微组织特征为沿枝晶分布、有棱角形的黑洞,疏松命严重,黑洞数量命多,尺寸也愈大[如图11b)]。主要产生原因:

a)合金的开始凝固温度与凝固终了温度相差很大,即过渡带宽,使补缩和气体逸出困难;b)熔体过热、停留时间长、高镁合金不覆盖或覆盖不好等,吸收大量气体;e)

工具潮湿、熔剂、精炼气体水分含量高:d)

铸造温度低、铸造速度快、冷却强度小,熔体中的气体逸出因难;e

静时间不够,精炼除气不彻底;f)

空气湿度大;

g)燃气、燃油水分大;

h)原材料潮湿,有油污、水分:炉子大修、中修、长期停炉后干燥不彻底。i)

a)疏松低倍组织

气孔gasporosity

图11疏松

b)疏松显微组织

当熔体中氢含量较大且除气不御底时,使氢气以泡状存在,并在金属凝固后被保留下来,在金属内形成空腔,该空腔称为气孔。气孔的组织特征为圆孔状,内表面光滑明亮[如图12a)、图12b)]。主要产生原因:

a)合金的开始凝固温度与凝固终了温度相差很大,即过渡带宽,使补缩和气体逸出困难;熔体过热、停留时间长、熔体不覆盖或覆盖不好等,吸收大量气体;b)

熔体含气量高、工具潮湿、熔剂、精炼气体水分含量高,精炼除气不彻底,c

铸造温度低、铸造速度快、冷却强度小,熔体中的气体逸出困难;e)

静置时间不够;

空气湿度大:

燃气、燃油含水量高;

原材料潮湿,有油污、水分。

a)气孔低信组织

白点whitefreckles

图12气孔

GB/T26492.1—2011

b)气孔显微组织

断口呈白色、边界不齐、形状不规则、对光无选择性的絮状物(如图13)。显微组织为几个粗大的缩孔沿枝晶边界连成一申。白点通常分布在铸锭底部,浇口部及横断面的边部。主要产生原因:

a)合金的开始凝固温度与凝固终了温度相差很大,即过渡带宽,使补缩和气体逸出困难;b)熔体过热、停留时间长、熔体不覆盖或覆盖不好等,吸收大量气体;e)熔体含气量高、工具潮湿、熔剂、精炼气体水分含量高,精炼除气不彻底d

铸造温度低、铸造速度快、冷却强度小,熔体中的气体逸出困难;静置时间不够;

空气湿度大;

煤气、燃油含水量高;

原材料潮湿,有油污、水分;

炉子大修、中修、长期停炉后干燥、烘炉不彻底。图13白点断口组织

光亮晶粒brightcrystal

在宏观组织中存在着色泽光亮的树枝状组织称为光亮品粒如图a)。它对光线无选择性,断口组织观察光亮晶粒为亮色絮状物。显微组织特征为粗大枝晶网状组织,与正常结晶组织相比枝晶粗大,枝晶网络稀薄,含有的低熔点共晶较少,该组织显微硬度低,为贫乏固熔体组织如图b)]。主要产生原因:

a)铸造开始时使用漏斗表面不光滑或导热不好,漏斗孔距底部过高,漏斗预热不好:b)满斗沉入液穴过深时,使铸链液体部分的过冷带扩展到液穴的整个体积,造成体积顺序结晶;c)铸造开始时漏斗底粘铝,铸造过程中落人锭中;9

GB/T26492.1—2011

d)铸造温度低,铸造速度慢,使漏年底中易产生底结!e)结晶器内金属水平波动或液流供应不均匀。)光亮晶粒低倍组织

图14光亮晶粒

羽毛状品(李晶)feathercrystals(twincolumnargrains)b)光亮晶粒显微组织

由于熔体过热等原因在铸锭宏观组织中形成的类似羽毛状的金属组织,称羽毛状晶。羽毛状晶的低倍组织特征为呈扇形分布的、有许多平行细条组成的羽毛状,尺寸较大,在铸锭截面上分布有时分散,有时连成一片[如图15E)]。断口组织呈片状。显微组织为粗大李晶组织,是柱状晶变种。枝晶一边为直线李晶晶轴,另一边为锯齿状晶界[如图15b)。铸锭变形后宏观组织仍保持羽毛状,显微组织由亚晶晶粒组成。

主要产生原因:

a)熔体过热或液体金属停留时间过长,使非自发晶核减少;b铸造温度过高:

)晶粒细化剂加入量少或失效。200.

a)羽毛状晶低倍组织

粗大晶粒coarsegrain

图15羽毛状品

b)羽毛状晶显微组织

在宏观组织上出现的均勾或不均勾的、超出晶粒标准规定的大晶粒,称粗大品粒(如图16)。特征是粗大晶粒不皱环基体的连续性,只使金属某些性能指标降低或性能不均。主要产生原因:

)合金熔体过热或局部过热,液体金属停留时间过长,使非自发性品核被熔解,结晶核心减少:b)铸造温度高,晶核产生数量少;)冷却强度弱,结晶速度慢;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。