GB/T 26507-2011

基本信息

标准号: GB/T 26507-2011

中文名称:石油天然气工业钻井和采油设备地面油气混输泵

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:299KB

相关标签: 石油 天然气 工业 钻井 采油 设备 地面 油气

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 26507-2011 石油天然气工业钻井和采油设备地面油气混输泵

GB/T26507-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75. 180. 10

中华人民共和国国家标准

GB/T 26507—2011

石油天然气工业

钻井和采油设备

地面油气混输泵

Petroleum and natural gas industries--Drilling andproduction equipmentGround oil-gas transportation pump2011-05-12 发布

中华入民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2011-10-01实施

本标准的附录 A、附录 B.附录 C、附录 D.附录 E 甚资料性附录,CE/T26507—2011

本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。本标准起草单位:航宇救生装备有限公司、渐海石油装备中成机械制造有限公司,胜利海默仪器制造有限公司.江西新德工业泵有限责任公司。本标推主要起草人:博剑琳.许明、李艳风、陈利,荡小明、胡家申、刘金同马雪梅。TTKAANTKAcA

1范围

石油天然气工业钻井和采油设备地面油气混输泵

GB/T26507—2011

本标准规定了油出地面用油气混输泵(包括双螺杆、旋转活塞式油气输泵,以下简称泵)技术要求,试验方法,检验规则,标态,包装和贮存。本标准适用于泵的设计,检验和使用。化工、食品,造纸等行业单相和混合流体输送的领域也可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB3836.1—2010爆炸性环境第1部分:设备通用要求GB/T13384机电产品包装通用技术条件JB/T8097—1999泵的振动测量与评价方法IB/T8098—1999泵的噪卢满量与评价方法3技术要求

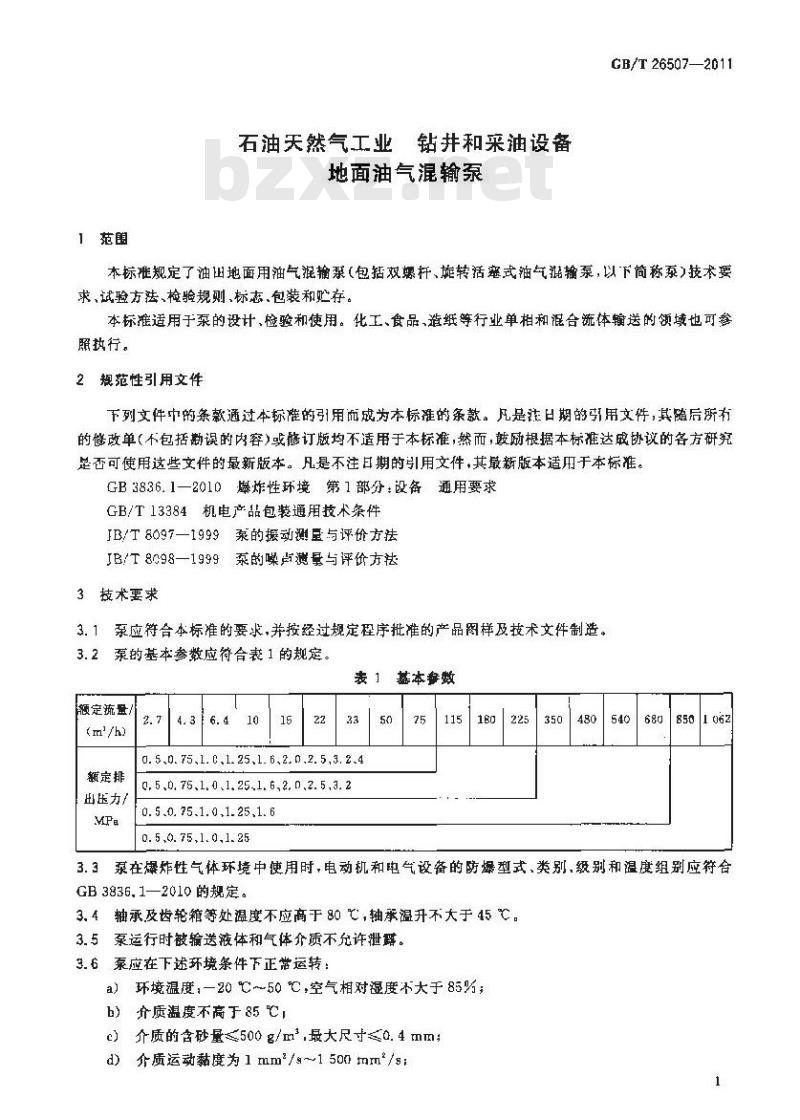

3.1泵应符合本标准的要求,并按经过规定程序批准的产品图样及技术文件制造。3. 2泵的基本参数应符合表 1 的规定。表 1基本参数

额定流量/

(m'/h)

额定排

出压力/

0. 5、0. 75、1. C,1.25,1. 6、2.0,2. 5,3. 2.40, 5,0, 75,1, 0,1. 25.,1, 6,2, 0,2. 5,3. 20. 5.0. 75.1. 0,1. 25,1. 6

0. 5,0. 75,1. 0,1. 25

3.3泵在爆炸性气体环境中便用时,电动机和电气设备的防爆型式,类别级别和温度组别应符合GB3836,1—2010的规定,

3.4轴承及齿轮箱等处温度不应商于80℃,轴承温升不大于45℃。3.5泵运行时被输送液体和气体介质不充许泄露。3.6泵应在下求环境条件正带运转a)环境温度,一20℃~50℃,空气相对湿度不大于85%;b)介质温度不高于 85

c)介质的含砂量≤500g/m最大尺寸≤0.4mmd)介质运动黏度为1mm/g~1500mm/s;1

TTKNTKACA

GB/T 26507—2011

含气率不大于80%(大于80%时+正常运转时间不低于20 min,用户有特殊要求时可协商e

解决)。

3.7泵入口处应安装过滤装置,过滤面积为泵吸入口面积的10倍20倍,滤网目数不大于40目,网孔基本尺寸不大于0.4mm。

3.8在额定工况下,泵的最大摄动烈度应符合表2的规定。表 振动烈度

(r/tnin)

≥600~1 000

1 0001500

在额定工况下,哚声值应符合表3的规定。中心高度/mm

>225~550

振动烈度级

表3噪声值

泵输人功率/kW

噪声/dB(A)

泵的容积效率应符合表4的规定。3.10

E差/MPa

容积效率/%

泵效率应符会表5的规定。

进出口压差/

1. 8~2. 5

2.5 ~4. 0

表4泵容积效率

表 5泵效率

含气率/%

泵效率/%

3.12铸件表面应平整光滑,不应有裂纹,缩孔,疏松及其他影响质量的缺陷。允许在不降低强度的情况下进行修补不充许用嵌击的方法消除缺陷,有蜂窝状气孔缺陷的铸件不许补焊。焊接件焊链应为光洁金属面,尺寸应一致,焊接前无锈迹,油垢等;焊缝不应有孔穴,夹渣等缺陷;焊缝应焊透。铸件、焊接件应消除内应力。

3.13泵零部件的加工装面不应有裂纹,压痕及影响产品质量的夹杂物。泵零部件应在原材料、制造精度检验合格后进行装配。外协、外购件应有质量合格证。3.14

泵装配前,所有琴部件均应除锈,并消洗干净。3.16泵承受压力的季部件,装配前应进行不少于30min、1.5倍额定排出压力的水压试验,被试零件不应有渗漏、尽汗现象,

泵装配后,用手盘动主动轴,应无卡阻现象。3.17

TTTKNTKACA

3.18相互啮合的转了部件以及转于与壳体之间的间隙应均匀。GB/T26507—2011

3.19泵言配带安全阀,阀座与阅芯应进行案封性试验。安全阅在关闭状态下,不应有泄漏。3.20安金阀的开启压力为泵额定排出压力的1. 1 倍~1.3 倍。3.21凉应选用弹性联轴器,并装有防护罩。3.22涂漆表面不应有粗糙不平、漏涂、懒痕,裂纹,堆积,流坠,夹杂气泡等缺陷。4试验方法

4. 1 试验条件

4.1.1试验介质

4.1.1.1厂试验时,可采用常温清水或机油。4.1.1.2型式感验时,体介质采用20井机油,气体价质采用宽气4.1.2试验系统

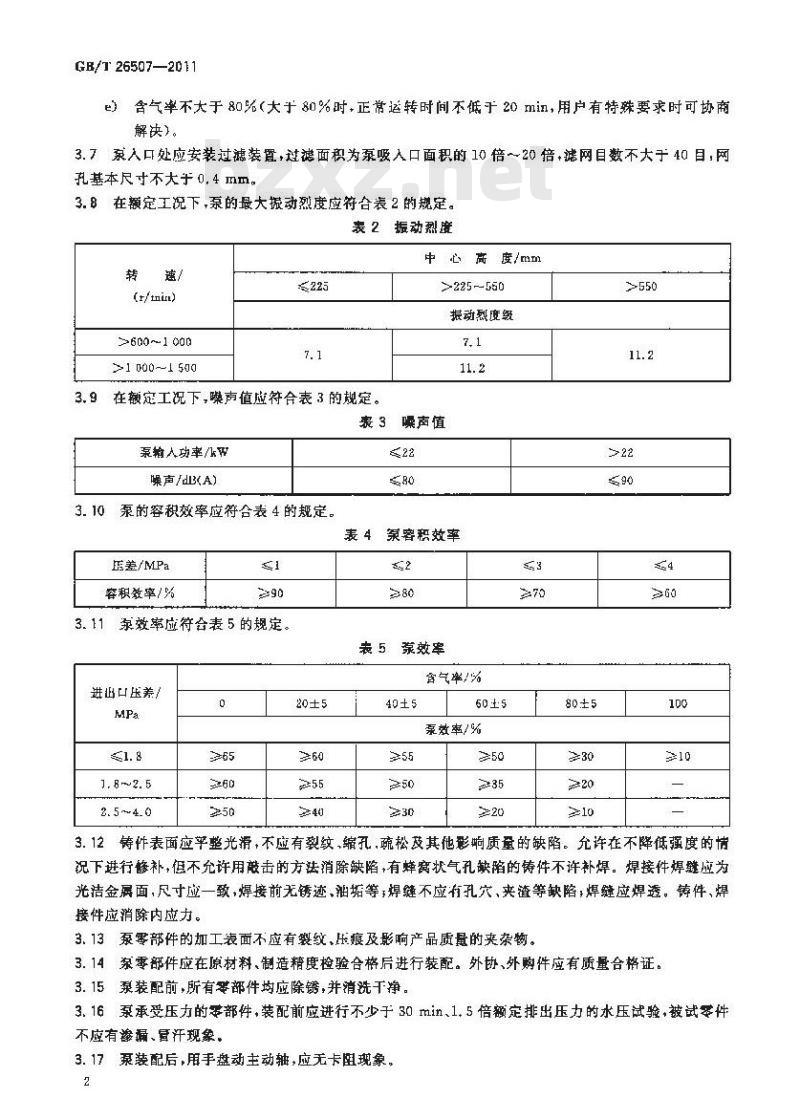

4.1.2、1出厂试验系统如图1。

说明:

气体压缩机;

气体流量计:

4, 1. 2. 2

阀门;www.bzxz.net

过滤器:

混翰泵;

出口压力表,

温度传感器;

进口压力表;

液体流量计;

储水噬,

图1出厂试验系统

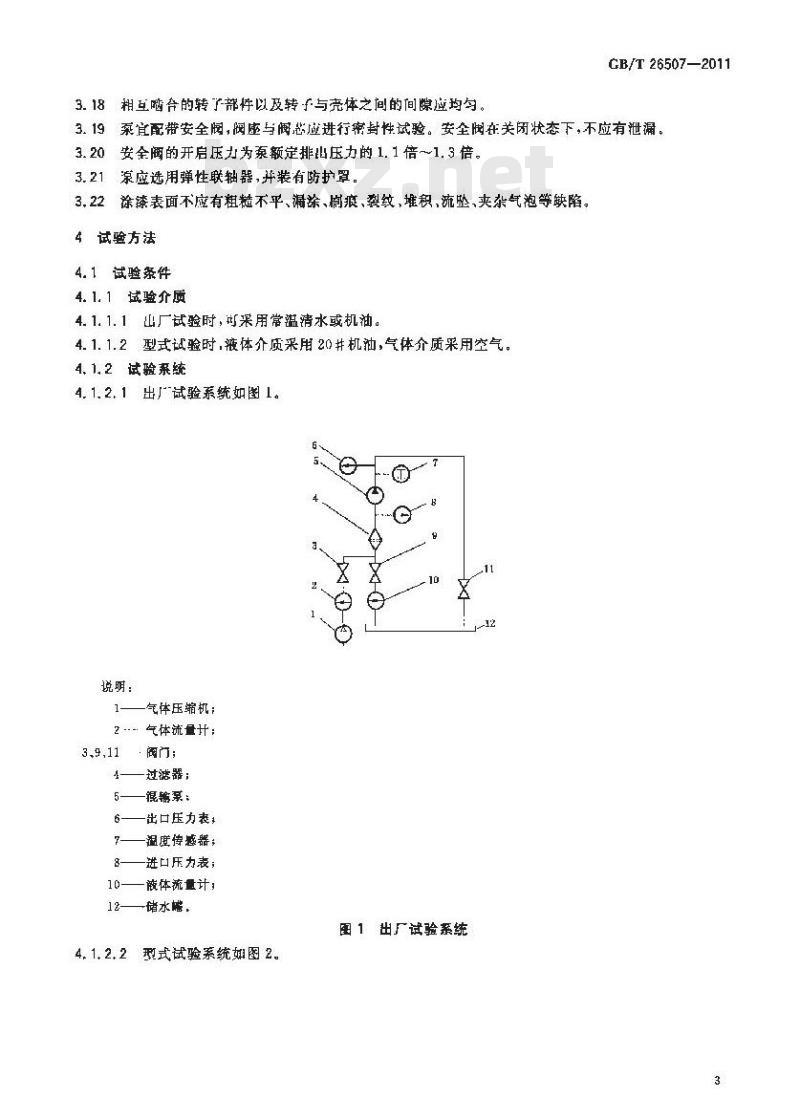

型式试验系统如图2。

TTTKANTKACA

GB/T 26507—2011

说明:

--气体正缩机

2-气体流量计3

3.9,10,14——阀门.

4—过键器;

5—混输泵

6-—出口压力表

一温度传感器,

8-—进压力表;

11——气体流量计

12——液体流量计,

13….混合器;

15,16-—管线。

试验用器、仅表

围2型式试验系统

试验用仪器、仪表精度要求应符合表6的规定。表6测试项目,计量仪器仪表精度计量仪器、仪表的允许系统误差范围测试项目

输人功率

型式战验

±1,0%

注:输人功率的测定也可用测量与系相连接的已知效率的电机的输人功率来确定,4. 1. 4 试验装置

试验装置应采取有效措施,保证通过流量测量截面的流体其有如下特性:a)轴对称的速度分布:

b)等静压分布;

TTTKANTKACA

出厂试验

应无由装置引起的旋涡;

GB/T 265072011

d)录进口平、直管长度不小于121},出口平,直管长度不小于5D(D为泵进、出[1公称直径);泵进,出口平、真管段应与泵进、出口径同心,径。e

4. 1. 5试验转速

4.1.5.1试验转速宜在额定转速的士5%范围内。4, 1.5.2当实测转速与额定转速不同时,应按附录 A 中 A,1 的规定,分别将实测转速下的试验数值换算为额定转速下的性能参数。

4.2试验项

试验项目见表7。

表7试验项目

试验项

轴承温升

齿轮箱油區

运转试验

报动试验

噪声试验

泵容积效率

泵效串

安全阀武验

性能试 T 细

性能试验Ⅱ组

连续运转试验

出厂检验

型式检验

注:“△\表示应进行试验,“—”表示可不进行试验。4.3检验试验内容

4.3. 1外观检验

目视外观做符合3.12、3.13的要求,4.3.2运转试验

要求的章秉号

3.12,3. 13

试验方法章条号

4. 3, 7, 4

4. 3. 7. 4

41. 3. 7. 4

4. 3.2. 1启泵前,向泵内往人试验介质,并把试验系统进、出口压力调节阀门全部打开,安全阀谢至关闭状态,使象空载运转 2 h。

4.3.2.2在额定转速下,将排出正力逐级开到额定排出压力每级不天于予0.5MPa,且不少于五个均与分布的测试点)。在各压力点上运行时间不少于15min,在额定排出压力下,泵的运转时间不少于2h检查下列内容:

不应有异常声响、振动:

用油温测量仪或温度传感器测量轴求及齿轮籍温度,应符合3.4的规定:b)

目视轴封密封处.应符合3.5的规定。4. 3.3安全阅试验

装配前,安全阅阀座与阀芯应进行密封性试验,在阀座与阀芯内盛注煤油,3min内不应泄漏,a)

GB/T 26507—2011

b)当泵的排出压力为额定排出压力的1.1倍~1.3倍(不高出额定压力0.5MPa)的范围内时,安金阀应能自动开启。

4.3.4性能试验I

4.3. 4.1性能试验I 应在运转试验合格后进行。4.3.4.2当试验介质为清水或机油时,在额定转速,零压力点和额定压力点的工说下,测量泵的流函Q、容积效率,并填写附录B。4.3.5报动试验

泵的振动试验按JB/T80971999进行,振动烈度应符合表2的规定。4.3.6操声试验

1999进行。噪声值应符合表3的规定,泵的噪声试验按JB/T8098

4. 3. 7性能试验 I

4.3.7.1泵在额定转速下,排出压力从零至额定排出压力范国内(不少于六个较均句分布的点).测量泵在含气率 0~~100%范围内(不少于五个较均勾分布的点)的流量 Q输人功率 N,效率与排出压力力。的关系,并绘出性能曲线图,参见附录C。4.3.7.2泵效率应符合表5的规定。4. 3.7. 3型式检验记录表参见附录D。4.3.7.4连续运转试验:在满负荷工况下,连续运转不低于100h,前24h每陷1h记录一次进口压力,出口压力、流至、输人功率,轴承及油温度等,以后每隔2h记录一次,连续运转试验记录表参见附录E。

4.4出厂试验

每台泵网应进行厂试验,战验项目见表7,出厂试验记录参见附录B,4. 5型式检验

4.5.1如出现以下情形之一时,应用不少手两台的泵进行型式检验。a)新产品首制样机;

b)系列新产品只对该系列的基本样机进行型式试验。试验合格厉,比该样机功率小,排出压力低的新产品样机可不作型式试验,当结构、材料、工艺有较大改变,可能会影响产品质时,c

d)产品停止生产超过一年,重新恢复生产时,e)技术监督部门提出型式检验时。4.5.2试验内容见表7,型式试验记录见附录D。5判定规则

5.1出厂检验时,若产品有一项不合格时,则判定该产品为不合格品。5.2型式检验中,若任一产品出现一项不合格时,则判型式检验末通过。5.3若试验时工况不同,性能参数的计算与换算参见附录A。6标志、包装和贮存

6.1标志

6.1. 1每台应在明显部位固定铭牌,内容应包括:a)产品型号及名称:

b)泵的主娶技术参数;

c)出厂编号及日期;

d)制造厂名称。

GB/T 26507—2011

6.1.2泵的吸人端法兰颈处应有明显的介质流动方向指示新头;在泵与电机联接的明显位置应固定转向牌或铸出转向箭头,并涂红漆。6.2包装

6.2.1包装前,应放空泵内积水,并加入润滑油,油面商度应高于主轴中心,2外露加工表面涂硬化防锈油进行油封。6. 2.2

泵的进出口应设置封板。

产品包装应符合GB/T13384的规定。产品出厂时应随机附带下列文件,装箱单:

产品合格证书:

产品使用说明书;

d)易报件明细表。

上述随机文件应装入不透水的文件袋内。6.3贮存

产品应置于干燥、通风的阵房内,泵的油封期为穴个月,过期应重新进行油封。7

GB/T26507——2011

A,1流量的计算

附录A

(资料性附录)

性能参数的计算

A 1. 1 零压力点额定转速流量1)分别按式(A. 1)、式(A. 2)、式(A. 3)进行计算。a)对水介质

Q。=Q n

b)对水,气混合介顾

Qo =(Q + Qe) Ⅱ

c)对混合介质

Qa = (Qam. + Qc)

Q,-一零压力点额定转速下的体积流量,单位为立方来每小时(m/h):Q,·--零压力点实测体积流量,单位为立方米每小时(m\/h)Q…液体体积流量,单位为立方米每小时(m\/h)Qs--吸人压力下气体体积流,单位为立方米舞小时(α\/h):Q:.. -

-零正力混合液体实测体积流量,单位为立方米每小时(\/h):额定转速,单位为转每分(r/min);-零压力实测转速,单位为转每分(r/min)(A.1)

A.1.2当试验转速与额定转速不同、粘度不同时.流量分别按式(A.4),式(A.5),式(A.6)进行计算。a)对水介质

b)对水、气两相介质

Q =(Qt. +Qa)Ⅱ

c)对混合介质

Qh. -[Qakt. -(QoL - Qu)(多)*+Q n式中:

Q-压力点额定转速下的体积流量,单位为立方米每小时(m/h)Q一压力点实测体积流量,单位为立方米每小时(m/h)Qm一-·混合介质额定转速下的体积流量,单位为立方米每小时(m/h);一混合液体压力点实测体积流量,单位为立方米每小时(m/h):Q

..-{A.5

1)试验时,当进出口压力测节阅全敢开时,进出口压力表示值近似为琴的额定转速下的流量,定义为零压力点额定转速流盘。进出口压力调节阔全散开时,此现进口压力示值不大于 0. 03 MF 或出口压力示值不大于0. 05MPa时,均示为进出口压力为零。8

实测介质黏度(介质也可为混合液),单位为立方米每小时(㎡\/h);-规定黏度,单位为平方毫米每秒(mm/s);黏度系数(≤时,-0.5,>时,k=0.25)-压力点实测转速,单位为转每分(r/min)。A. 2 压力的计算

压力的计算与换算分别接式(A.7)、式(A,8),式(A,9),式(A,10)进行计算。a)

排出压力Pa

P=Ga+Pgz ×10

吸人正力P。

P, =G, + pgz. × 10-5

压差P

P = Pa - P, =(Ga -G,) +pg(Za — Z) × 10-5若p(Z—2,)10°6式中?

G.—出口压力表示值,单位为兆帕(MPa);试验介质密度,单位为千克每立方米(kg/m\):-重力加速度,单位为米每二次方秒(㎡/s\);z.

GB/T 26507—2011

*+( A.10)

出口压力表中心至基准面(包括主杆中心线在内拍水平面)的垂直距离;当采用压力传感器时,2:为测压点至案基准面的垂直距离,若压力表中心或传感器测试点低十蔡基准面时,Z。为负值,单位为来(r)

进口压力表示值,若高于大气正时为正值,真空时为负值,单位为兆帕(MPa);吸人真空表中心至基准面的垂直距离,当采用压力传感器时,Z,为测压点至泵基准面的垂直距离;若真空表中心或传感器测试点低于泵基准面时,Z。为负值,单位为米(m)。A.3输入功率的计算

实测输入功率

当采用扭转式测功计时,输入功率 N,N, -- M.n/9 550

当采用试验电机电功率计时,输人功率 NN, =N. To

b)率压力点额定转速下的输入功率 N按式(A. 13)进行计算:Noa-N,n

....( A.11 2

- A. 12 )

-( A.13 )

c)当试验转速、介质黏度与额定转速,黏度不同时,输人功率按式(A.14),式(A.15)进行计算。对液体介质

对混合介质

GB/T 26507—2011

式中:

Nh =[(Ni - N)+N.

Nsm——零压力点额定转速下的输人功率,单位为千瓦(kW);N。

一-零压力点实测输人功率,单位为于瓦(kw):N.

压力点额定转速下的输人功率,单位为于瓦(kw):压力点实测输人功率,单位为干瓦(kW);癌合介质压方点额定转速下的输人功率,单位为干瓦(kW),混合介质压力点实测输人功率,单位为千瓦(kW);Nm-零压力点混合介质下的实测输入功率,单位为干瓦(kW);NE

试验电机输人功率,单位为千瓦(kW):电机效率,%:

M实测转矩,单位为牛米(N·m)。A.4泵输出功率

当试验介质不同时+输出功率分别按式(A16),式(A.17),式(A.18)进行让算。对液体介质,泵输出功率N,

对气体介质,泵输山功率N

P,Q:× In

对混合介质,泵输出功率 Ns

N=N. + NG

Q,--吸人压力下气体体积流盘,单位为立方米每小时(m\/h)。A.5效率

效率分别按式(A.19)、式(A.20)、式(A,21)进行计算,a)容积效率

b)泵效率

对液体介质

对混合介质

×100%

A.6含气率8

含气率按式(A.22)进行计算:

=Q/(Q +Q) × 100%

.(A 15)

-(A. 16 2

.(A.18)

(A,22)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 26507—2011

石油天然气工业

钻井和采油设备

地面油气混输泵

Petroleum and natural gas industries--Drilling andproduction equipmentGround oil-gas transportation pump2011-05-12 发布

中华入民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2011-10-01实施

本标准的附录 A、附录 B.附录 C、附录 D.附录 E 甚资料性附录,CE/T26507—2011

本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。本标准起草单位:航宇救生装备有限公司、渐海石油装备中成机械制造有限公司,胜利海默仪器制造有限公司.江西新德工业泵有限责任公司。本标推主要起草人:博剑琳.许明、李艳风、陈利,荡小明、胡家申、刘金同马雪梅。TTKAANTKAcA

1范围

石油天然气工业钻井和采油设备地面油气混输泵

GB/T26507—2011

本标准规定了油出地面用油气混输泵(包括双螺杆、旋转活塞式油气输泵,以下简称泵)技术要求,试验方法,检验规则,标态,包装和贮存。本标准适用于泵的设计,检验和使用。化工、食品,造纸等行业单相和混合流体输送的领域也可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB3836.1—2010爆炸性环境第1部分:设备通用要求GB/T13384机电产品包装通用技术条件JB/T8097—1999泵的振动测量与评价方法IB/T8098—1999泵的噪卢满量与评价方法3技术要求

3.1泵应符合本标准的要求,并按经过规定程序批准的产品图样及技术文件制造。3. 2泵的基本参数应符合表 1 的规定。表 1基本参数

额定流量/

(m'/h)

额定排

出压力/

0. 5、0. 75、1. C,1.25,1. 6、2.0,2. 5,3. 2.40, 5,0, 75,1, 0,1. 25.,1, 6,2, 0,2. 5,3. 20. 5.0. 75.1. 0,1. 25,1. 6

0. 5,0. 75,1. 0,1. 25

3.3泵在爆炸性气体环境中便用时,电动机和电气设备的防爆型式,类别级别和温度组别应符合GB3836,1—2010的规定,

3.4轴承及齿轮箱等处温度不应商于80℃,轴承温升不大于45℃。3.5泵运行时被输送液体和气体介质不充许泄露。3.6泵应在下求环境条件正带运转a)环境温度,一20℃~50℃,空气相对湿度不大于85%;b)介质温度不高于 85

c)介质的含砂量≤500g/m最大尺寸≤0.4mmd)介质运动黏度为1mm/g~1500mm/s;1

TTKNTKACA

GB/T 26507—2011

含气率不大于80%(大于80%时+正常运转时间不低于20 min,用户有特殊要求时可协商e

解决)。

3.7泵入口处应安装过滤装置,过滤面积为泵吸入口面积的10倍20倍,滤网目数不大于40目,网孔基本尺寸不大于0.4mm。

3.8在额定工况下,泵的最大摄动烈度应符合表2的规定。表 振动烈度

(r/tnin)

≥600~1 000

1 0001500

在额定工况下,哚声值应符合表3的规定。中心高度/mm

>225~550

振动烈度级

表3噪声值

泵输人功率/kW

噪声/dB(A)

泵的容积效率应符合表4的规定。3.10

E差/MPa

容积效率/%

泵效率应符会表5的规定。

进出口压差/

1. 8~2. 5

2.5 ~4. 0

表4泵容积效率

表 5泵效率

含气率/%

泵效率/%

3.12铸件表面应平整光滑,不应有裂纹,缩孔,疏松及其他影响质量的缺陷。允许在不降低强度的情况下进行修补不充许用嵌击的方法消除缺陷,有蜂窝状气孔缺陷的铸件不许补焊。焊接件焊链应为光洁金属面,尺寸应一致,焊接前无锈迹,油垢等;焊缝不应有孔穴,夹渣等缺陷;焊缝应焊透。铸件、焊接件应消除内应力。

3.13泵零部件的加工装面不应有裂纹,压痕及影响产品质量的夹杂物。泵零部件应在原材料、制造精度检验合格后进行装配。外协、外购件应有质量合格证。3.14

泵装配前,所有琴部件均应除锈,并消洗干净。3.16泵承受压力的季部件,装配前应进行不少于30min、1.5倍额定排出压力的水压试验,被试零件不应有渗漏、尽汗现象,

泵装配后,用手盘动主动轴,应无卡阻现象。3.17

TTTKNTKACA

3.18相互啮合的转了部件以及转于与壳体之间的间隙应均匀。GB/T26507—2011

3.19泵言配带安全阀,阀座与阅芯应进行案封性试验。安全阅在关闭状态下,不应有泄漏。3.20安金阀的开启压力为泵额定排出压力的1. 1 倍~1.3 倍。3.21凉应选用弹性联轴器,并装有防护罩。3.22涂漆表面不应有粗糙不平、漏涂、懒痕,裂纹,堆积,流坠,夹杂气泡等缺陷。4试验方法

4. 1 试验条件

4.1.1试验介质

4.1.1.1厂试验时,可采用常温清水或机油。4.1.1.2型式感验时,体介质采用20井机油,气体价质采用宽气4.1.2试验系统

4.1.2、1出厂试验系统如图1。

说明:

气体压缩机;

气体流量计:

4, 1. 2. 2

阀门;www.bzxz.net

过滤器:

混翰泵;

出口压力表,

温度传感器;

进口压力表;

液体流量计;

储水噬,

图1出厂试验系统

型式试验系统如图2。

TTTKANTKACA

GB/T 26507—2011

说明:

--气体正缩机

2-气体流量计3

3.9,10,14——阀门.

4—过键器;

5—混输泵

6-—出口压力表

一温度传感器,

8-—进压力表;

11——气体流量计

12——液体流量计,

13….混合器;

15,16-—管线。

试验用器、仅表

围2型式试验系统

试验用仪器、仪表精度要求应符合表6的规定。表6测试项目,计量仪器仪表精度计量仪器、仪表的允许系统误差范围测试项目

输人功率

型式战验

±1,0%

注:输人功率的测定也可用测量与系相连接的已知效率的电机的输人功率来确定,4. 1. 4 试验装置

试验装置应采取有效措施,保证通过流量测量截面的流体其有如下特性:a)轴对称的速度分布:

b)等静压分布;

TTTKANTKACA

出厂试验

应无由装置引起的旋涡;

GB/T 265072011

d)录进口平、直管长度不小于121},出口平,直管长度不小于5D(D为泵进、出[1公称直径);泵进,出口平、真管段应与泵进、出口径同心,径。e

4. 1. 5试验转速

4.1.5.1试验转速宜在额定转速的士5%范围内。4, 1.5.2当实测转速与额定转速不同时,应按附录 A 中 A,1 的规定,分别将实测转速下的试验数值换算为额定转速下的性能参数。

4.2试验项

试验项目见表7。

表7试验项目

试验项

轴承温升

齿轮箱油區

运转试验

报动试验

噪声试验

泵容积效率

泵效串

安全阀武验

性能试 T 细

性能试验Ⅱ组

连续运转试验

出厂检验

型式检验

注:“△\表示应进行试验,“—”表示可不进行试验。4.3检验试验内容

4.3. 1外观检验

目视外观做符合3.12、3.13的要求,4.3.2运转试验

要求的章秉号

3.12,3. 13

试验方法章条号

4. 3, 7, 4

4. 3. 7. 4

41. 3. 7. 4

4. 3.2. 1启泵前,向泵内往人试验介质,并把试验系统进、出口压力调节阀门全部打开,安全阀谢至关闭状态,使象空载运转 2 h。

4.3.2.2在额定转速下,将排出正力逐级开到额定排出压力每级不天于予0.5MPa,且不少于五个均与分布的测试点)。在各压力点上运行时间不少于15min,在额定排出压力下,泵的运转时间不少于2h检查下列内容:

不应有异常声响、振动:

用油温测量仪或温度传感器测量轴求及齿轮籍温度,应符合3.4的规定:b)

目视轴封密封处.应符合3.5的规定。4. 3.3安全阅试验

装配前,安全阅阀座与阀芯应进行密封性试验,在阀座与阀芯内盛注煤油,3min内不应泄漏,a)

GB/T 26507—2011

b)当泵的排出压力为额定排出压力的1.1倍~1.3倍(不高出额定压力0.5MPa)的范围内时,安金阀应能自动开启。

4.3.4性能试验I

4.3. 4.1性能试验I 应在运转试验合格后进行。4.3.4.2当试验介质为清水或机油时,在额定转速,零压力点和额定压力点的工说下,测量泵的流函Q、容积效率,并填写附录B。4.3.5报动试验

泵的振动试验按JB/T80971999进行,振动烈度应符合表2的规定。4.3.6操声试验

1999进行。噪声值应符合表3的规定,泵的噪声试验按JB/T8098

4. 3. 7性能试验 I

4.3.7.1泵在额定转速下,排出压力从零至额定排出压力范国内(不少于六个较均句分布的点).测量泵在含气率 0~~100%范围内(不少于五个较均勾分布的点)的流量 Q输人功率 N,效率与排出压力力。的关系,并绘出性能曲线图,参见附录C。4.3.7.2泵效率应符合表5的规定。4. 3.7. 3型式检验记录表参见附录D。4.3.7.4连续运转试验:在满负荷工况下,连续运转不低于100h,前24h每陷1h记录一次进口压力,出口压力、流至、输人功率,轴承及油温度等,以后每隔2h记录一次,连续运转试验记录表参见附录E。

4.4出厂试验

每台泵网应进行厂试验,战验项目见表7,出厂试验记录参见附录B,4. 5型式检验

4.5.1如出现以下情形之一时,应用不少手两台的泵进行型式检验。a)新产品首制样机;

b)系列新产品只对该系列的基本样机进行型式试验。试验合格厉,比该样机功率小,排出压力低的新产品样机可不作型式试验,当结构、材料、工艺有较大改变,可能会影响产品质时,c

d)产品停止生产超过一年,重新恢复生产时,e)技术监督部门提出型式检验时。4.5.2试验内容见表7,型式试验记录见附录D。5判定规则

5.1出厂检验时,若产品有一项不合格时,则判定该产品为不合格品。5.2型式检验中,若任一产品出现一项不合格时,则判型式检验末通过。5.3若试验时工况不同,性能参数的计算与换算参见附录A。6标志、包装和贮存

6.1标志

6.1. 1每台应在明显部位固定铭牌,内容应包括:a)产品型号及名称:

b)泵的主娶技术参数;

c)出厂编号及日期;

d)制造厂名称。

GB/T 26507—2011

6.1.2泵的吸人端法兰颈处应有明显的介质流动方向指示新头;在泵与电机联接的明显位置应固定转向牌或铸出转向箭头,并涂红漆。6.2包装

6.2.1包装前,应放空泵内积水,并加入润滑油,油面商度应高于主轴中心,2外露加工表面涂硬化防锈油进行油封。6. 2.2

泵的进出口应设置封板。

产品包装应符合GB/T13384的规定。产品出厂时应随机附带下列文件,装箱单:

产品合格证书:

产品使用说明书;

d)易报件明细表。

上述随机文件应装入不透水的文件袋内。6.3贮存

产品应置于干燥、通风的阵房内,泵的油封期为穴个月,过期应重新进行油封。7

GB/T26507——2011

A,1流量的计算

附录A

(资料性附录)

性能参数的计算

A 1. 1 零压力点额定转速流量1)分别按式(A. 1)、式(A. 2)、式(A. 3)进行计算。a)对水介质

Q。=Q n

b)对水,气混合介顾

Qo =(Q + Qe) Ⅱ

c)对混合介质

Qa = (Qam. + Qc)

Q,-一零压力点额定转速下的体积流量,单位为立方来每小时(m/h):Q,·--零压力点实测体积流量,单位为立方米每小时(m\/h)Q…液体体积流量,单位为立方米每小时(m\/h)Qs--吸人压力下气体体积流,单位为立方米舞小时(α\/h):Q:.. -

-零正力混合液体实测体积流量,单位为立方米每小时(\/h):额定转速,单位为转每分(r/min);-零压力实测转速,单位为转每分(r/min)(A.1)

A.1.2当试验转速与额定转速不同、粘度不同时.流量分别按式(A.4),式(A.5),式(A.6)进行计算。a)对水介质

b)对水、气两相介质

Q =(Qt. +Qa)Ⅱ

c)对混合介质

Qh. -[Qakt. -(QoL - Qu)(多)*+Q n式中:

Q-压力点额定转速下的体积流量,单位为立方米每小时(m/h)Q一压力点实测体积流量,单位为立方米每小时(m/h)Qm一-·混合介质额定转速下的体积流量,单位为立方米每小时(m/h);一混合液体压力点实测体积流量,单位为立方米每小时(m/h):Q

..-{A.5

1)试验时,当进出口压力测节阅全敢开时,进出口压力表示值近似为琴的额定转速下的流量,定义为零压力点额定转速流盘。进出口压力调节阔全散开时,此现进口压力示值不大于 0. 03 MF 或出口压力示值不大于0. 05MPa时,均示为进出口压力为零。8

实测介质黏度(介质也可为混合液),单位为立方米每小时(㎡\/h);-规定黏度,单位为平方毫米每秒(mm/s);黏度系数(≤时,-0.5,>时,k=0.25)-压力点实测转速,单位为转每分(r/min)。A. 2 压力的计算

压力的计算与换算分别接式(A.7)、式(A,8),式(A,9),式(A,10)进行计算。a)

排出压力Pa

P=Ga+Pgz ×10

吸人正力P。

P, =G, + pgz. × 10-5

压差P

P = Pa - P, =(Ga -G,) +pg(Za — Z) × 10-5若p(Z—2,)10°6

G.—出口压力表示值,单位为兆帕(MPa);试验介质密度,单位为千克每立方米(kg/m\):-重力加速度,单位为米每二次方秒(㎡/s\);z.

GB/T 26507—2011

*+( A.10)

出口压力表中心至基准面(包括主杆中心线在内拍水平面)的垂直距离;当采用压力传感器时,2:为测压点至案基准面的垂直距离,若压力表中心或传感器测试点低十蔡基准面时,Z。为负值,单位为来(r)

进口压力表示值,若高于大气正时为正值,真空时为负值,单位为兆帕(MPa);吸人真空表中心至基准面的垂直距离,当采用压力传感器时,Z,为测压点至泵基准面的垂直距离;若真空表中心或传感器测试点低于泵基准面时,Z。为负值,单位为米(m)。A.3输入功率的计算

实测输入功率

当采用扭转式测功计时,输入功率 N,N, -- M.n/9 550

当采用试验电机电功率计时,输人功率 NN, =N. To

b)率压力点额定转速下的输入功率 N按式(A. 13)进行计算:Noa-N,n

....( A.11 2

- A. 12 )

-( A.13 )

c)当试验转速、介质黏度与额定转速,黏度不同时,输人功率按式(A.14),式(A.15)进行计算。对液体介质

对混合介质

GB/T 26507—2011

式中:

Nh =[(Ni - N)+N.

Nsm——零压力点额定转速下的输人功率,单位为千瓦(kW);N。

一-零压力点实测输人功率,单位为于瓦(kw):N.

压力点额定转速下的输人功率,单位为于瓦(kw):压力点实测输人功率,单位为干瓦(kW);癌合介质压方点额定转速下的输人功率,单位为干瓦(kW),混合介质压力点实测输人功率,单位为千瓦(kW);Nm-零压力点混合介质下的实测输入功率,单位为干瓦(kW);NE

试验电机输人功率,单位为千瓦(kW):电机效率,%:

M实测转矩,单位为牛米(N·m)。A.4泵输出功率

当试验介质不同时+输出功率分别按式(A16),式(A.17),式(A.18)进行让算。对液体介质,泵输出功率N,

对气体介质,泵输山功率N

P,Q:× In

对混合介质,泵输出功率 Ns

N=N. + NG

Q,--吸人压力下气体体积流盘,单位为立方米每小时(m\/h)。A.5效率

效率分别按式(A.19)、式(A.20)、式(A,21)进行计算,a)容积效率

b)泵效率

对液体介质

对混合介质

×100%

A.6含气率8

含气率按式(A.22)进行计算:

=Q/(Q +Q) × 100%

.(A 15)

-(A. 16 2

.(A.18)

(A,22)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。