GB/T 25752-2010

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 25752-2010 差压式气密检漏仪

GB/T25752-2010

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 23. 160

中华人民共和国国家标准

GB/T25752—2010

差压式气密检漏仪

Differential pressure air leak tester2010-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2011-10-01 实施

本标推由中国机械工业联合会提出。前言

本标准由全国真空技术标推化技术委员会归口。本标准负责起草单位:博益(天津)气动技术研究所有限公司。GB/T 25752—2010

本标准参加草单位:断江三花通产实业有限公司,沈阳金科精密仪器设备有限公司、合肥皖仪科技有限公司、安徽中科智能高技术有限击任公司,北京拓奇呆自动化技术有限公司、沈阳真空技术研充所。

本标谁主要起草人陈乃克、艾子蔚,张伟明、王勇、李赫峰黄文平、伍先达、万莅新、彭光正、王学智。

TTKAONTIKAa

1范围

差压式气密检漏仪

GB/T25752—2010

本标准规定了差压式气密检仪的术语和定义、分类、结构与基本参数、试验条件.试验方法、检验规则、标志、包装、运输和贮存。本标准适用于以差压传感器为感压元件检测被测物和基准物之间压力差来确定被测物是否存在泄漏和漏率大小的各类差压式气密检漏仪(以下简称检漏仪)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标谁的条款。凡是注且期的引用文件,其随后所有的修改单(不包括勘误的内容)或订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不往日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191----2008,ISO780.1997,MOD)GB/T15479—1995工业自动化仪表绝缘电阻,绝缘强度技术要求和试验方法3术语和定义

下列术语和定义适用于本标准。3.1

差压式气密检满设diftereniialpressureairleakester以差压传感器为感压元件检测被测物和基准物之间压力差来确定被测物是否存在泄漏和漏率大小的仪器或装置。

基准物nasler

和被测物的形状,材质及容积相同且其漏率和被测物相比可以忽略的参照物体。3.3

客积接正器

interaalvolurnecalibrator

通过精确、微小的容积变化量,使检谢仪产生不同压力差的装置。4分类,结构与基本参数

4.1分类

检仅按测试压力分为:

a)真空检漏仪,测试压力低于1×105 Pa(表压压力范围为—100 kPa~0 kPa)b)微压检漏仪,测试压力范围为1×10°Pa~1.5×105Pa(表压压力范围为0kPa~50kPa);低压检漏仪,测试压力范围为1.5×105Pa~3×10°Pa(表压压力范围为50kPa~200kPa):c)

d)中压检漏仪,测试压力范围为 3×10°Pa~8×105Pa(表压压力范围为200kPa~700 kPa);e)高压检漏仪,测试压力高于B×10°Pa(表压压力高于700kPa)。4.2结构

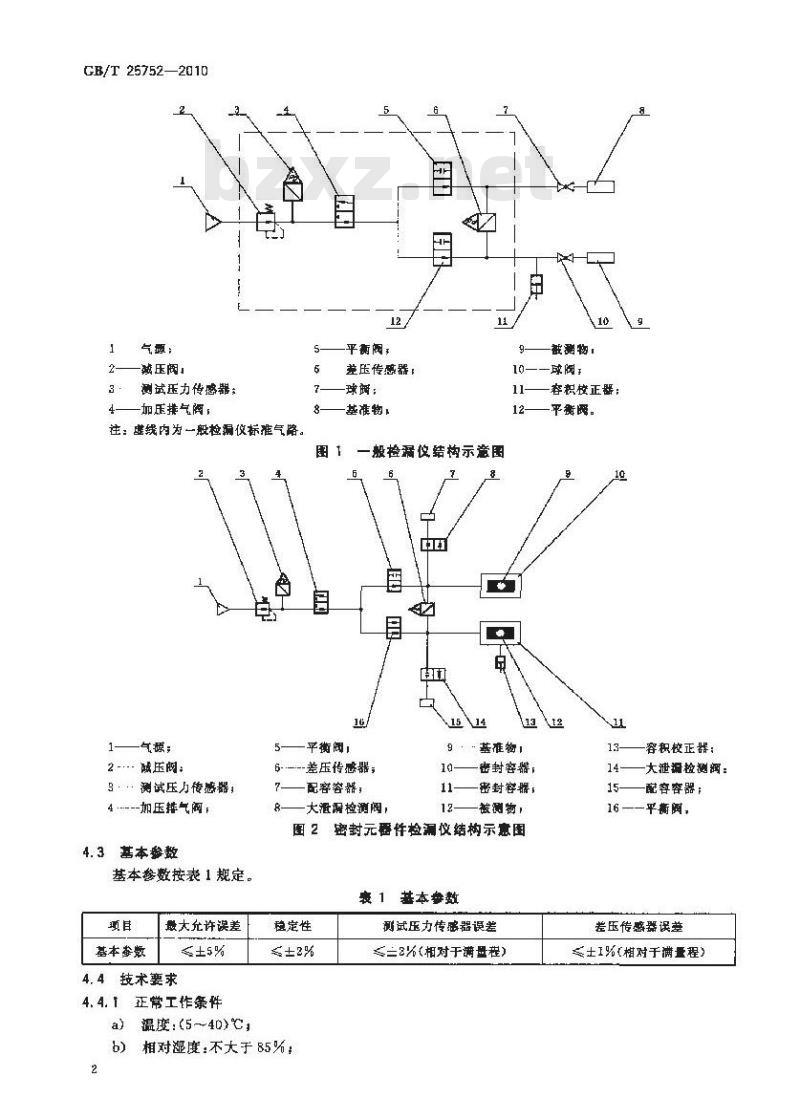

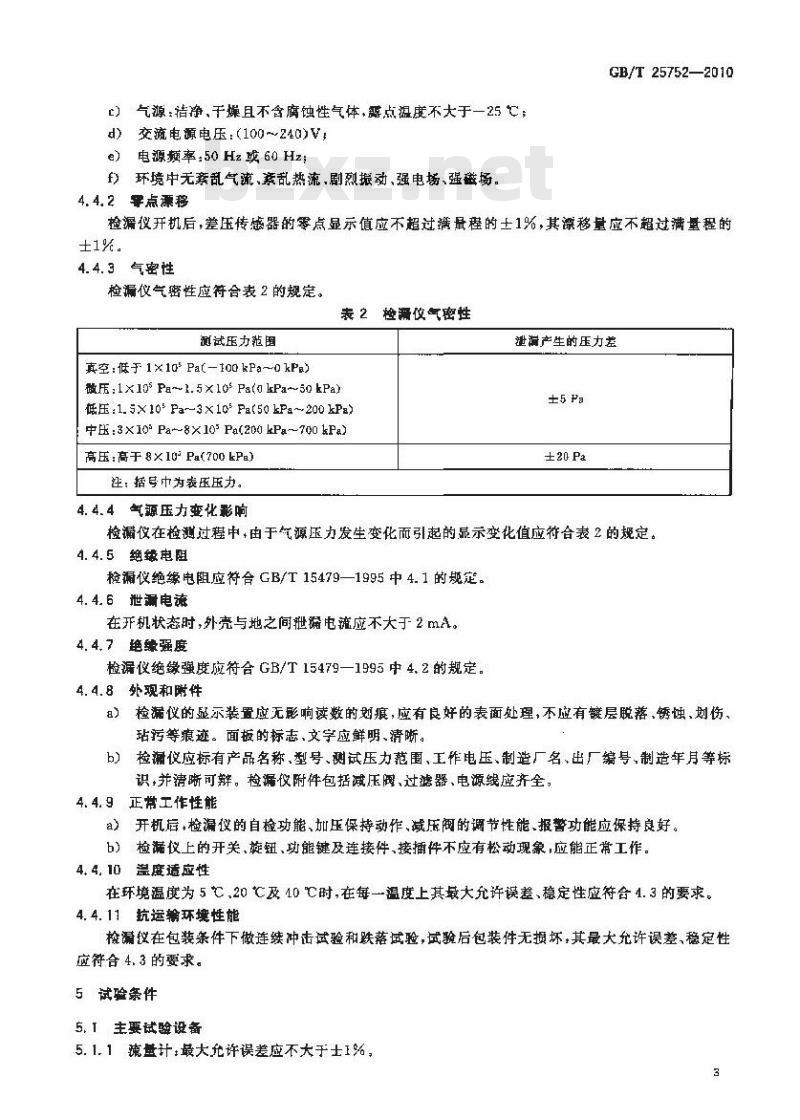

检测带有充气口的被测物的一般检满仪(结构示意图见图1)。检测没有充气口的密封元器件的检仪(结构示意图见图2)。

GB/T 25752—2010

越压阀

测试玉力传感器

加压排气阀:

往:虚线内为一般检漏仪标准气路。2

1——气源;

2-..赋压阅

9··测试压方传感器;

4 ---加压排气阀

4. 3 基本参数

基本参数按表 1规定。

基本蚕数

最大允许误差

4.4技术要求

4. 4. 1正常工作条件

温度:5~40)℃

平衡阀

差压传感器:

基准物,

一平衡间,

一般检漏仪结构示意图

6----差压传感器;

配容容器;

8——大液滑检测阀

被测物:

球阀:

容积校正器:

平衡医。

9基准物1

密封容器:

密封容船,

被测物,

图2密封元露件检漏仪结构示惠图表 1 基本套数

稳定性

相对湿度:不大于 85% :

测试压力传感器误差

≤三2%(相对于满量程)

TTTKAONTKAa

容积校正器:

大泄漏检测润:

配容容器:

16 ——平衡阔,

差压传感器误垫

≤士1%(相对于满量程)

r)气源:洁静、于燥且不含腐蚀性气体,露点温度不大于一25 它;d)交流电源电压:(100~240)V,e)电源频率:50 Hz或 60 Hz;

f)环境中无紊乱气流、紊乱热流,剧烈振动、强电场、强磁场。4.4.2 零点漂移

GB/T 25752——2010

检漏仪开机后,差压传感器的零点显示值应不超过满量程的土1%,其漂移量应不超过满量程的±1%。

4.4.3气密性

检漏仪气密性应符合表2 的规定。表2检潘仪气密性

测试压力范围

真空:低于1×10Pa—100kPa0kP)微压:1×105 Pa~1. 5×105 Pa(0 kPa~50 kPa)低压:1.5×105Pa--3×105Pa(50kPa~200kPa)中压:3X10°Pa--8×10° Pat20kPa~700 kPa)高压:高于8×10°Pa(700kP)注:括号中为表医压力。

4.4.4气源压力变化响

泄满产生的压力差

±5 Pa

±20 Pa

检漏仪在检测过程中,由于气源压力发生变化而引起的显示变化值应符合表2的规定。4.4.5纳缴电阻

检漏仪绝缘电阻应符合GB/T15479—1995中4.1的规定。4.4.6泄漏电流

在开机状态时,外壳与地之间泄痛电流应不大于2 mA。4.4.7绝缘强度

检漏仪绝象强度应符合GB/T15479—1995中4.2的规定。4.4.8外观和附件

8)检漏仪的显示装置应无影响读数的划癌,应有良好的表面处理,不应有键层脱落,锈蚀,划伤、站污等痕迹。面板的标志,文字应鲜明、清晰。b)检仪应标有产品名称,型号、测试压力范围,工作电压、制造厂名、出厂编号制造年月等标识,并清晰可辩。检漏仪附件包括减压阀、过滤器、电源线应齐全,4.4.9正常工作性能

a)开机后,检漏仪的自检功能、加压保持动作、减压阀的调节性能、报警功能应保持良好。b)检仪上的开关、旋钮,功能键及连接件接插件不应有松动现象,应能正常工作。4. 4. 10 温度适应性

在环境温度为 5 ℃,20 C及 40 时,在每一温度上其最大允许误差、稳定性应符合 4. 3 的要求。4.4.11抗运输环境性能

检漏在包装条件下做连续冲击试验和跌落试验,试验后包装件无损坏,其最大充许误差,稳定性应符合4.3的要求。

5试验条件

5.T主要试验设备

5.1.1计最大允许误差应不大于士1%,3

GB/T 25752—2010

压力计:最大允许误差应不于±1%。5. 1. 2

5. 1. 3 差压计,最大允许误差应不大于±0. 5% .5. 1. 4校准漏孔:最大允许误差应不大于士5%。5.1.5容积校正器:最大充许误差应不大于士1%。5.2附属设备

5. 2. 1 度计:最大允许误差为土1 ℃。湿度计:最大允许误差为士5%。5.2.2

气压计:最大允许误差为士100Pa。5.2.3

5,3环境要求

5. 3. 1温度,15 C ~~30 C。

5. 3. 2相对湿度:不大于 85%。5.3.9大气压力:以当地试验室气压为准。5.3.4介质为洁净、于爆空气,露点褥度不大于25℃。5.3.5环境中无紊乱气流、紊乱热流、剧烈振动、强电场、强磁场。6试验方法

6,1最大允许误差试验

6. 1. 1一般检需仪最大允许误差试验6. 1. 1. 1 试验方法

首先将检谢仪放景在检验场所至少1h,预热180s后,将校准滤孔连接至被测物侧,并保证基准物侧外接气路的容积与被测物侧的容积大小相同。然后调整测试压力至校准蒲孔的标称压力,并按表3要求设置检温投的各时间参数后,启动检温役进行测试,记录检漏仪得率测量值。测试共进行三欲,每次测试需间隔一定时间,以确保气路恢复到原始温度及形变状态。然后在同样的测试压力和环境条件下用流量计对校准漏孔检测。

表 3时间设定要求

测试压力范围

真空:低于 1×10° Pa(—100kPa~0 kPa)微压,1× 105 Pa~1. 5×105 Pa(0 kPa--50 kPa)低压:1.5×105Pa-3×10\Pa(50kPa-200kPa)中压.3×105Pa~8×105Pa(200kPa-700kPa)高压:高于8×10°P(700kPa)注,括号中为表压压力,

6. 1. 1. 2检漏仪清率酮量值

加压时间/s

按照公式(1)计算检漏仪漏率平均测量值。Q=Q+Q+Q

平衡时间/s

检测时间/s

检漏仪蒲率平均测量值,单位为帕立方米每秒(Pa■m/s)或标准大气压立方厘米每分钟(atm,cm°/min):

检漏仪漏率第1次测量值,单位为拍立方米每秒(Pa-正\/s)或标准大气压立方厘米每分钟(atm.cm\/min);

检蒲仪蒲率第2次测值,单位为帕立方米每秒(Pa·m/s)或标准大气压立方厘米每分钟TTTKAONIKAa

(atm.cm'/min):

GB/T 25752—2010

检漏仪漏率第3次测量值,单位为帕立方米每秒(Pa·m/s)或标大气压方厘米每分钟atm.cm\/min).

6.1.1.3量大允许误差

按照公式(2)计算最大允许误差。最大允许误差应符合4.3的要求。=2=0m×100%

我中:

最大允许误差:

.(2)

检满仪满率平均测母值,单位为帕立方米每秒(Pa·Ⅱ\/s)或标准大气压立方厘米每分钟(atm, cm*/min);

流量计测量值,单位为帕立方米每秒(Pa·m/s)或标准大气压立方厘米每分钟(atm.cm'/min).

6. 1. 2密封元器件检漏仪最大允许误差试验6. 1.2. 1试验方法

首先将检渴仪效置在检验场所至少 1 h,预热 180 s 后,根据要求谢整测试压力。操作检漏仪将二个平衡阀和二个大泄漏捡测阀关闭。首先调节容积校正器给出一个变化量么,读出检漏仪产生的压力差测量值△P,然后调节容积校正器恢复至原始位置,且重复三次,记录在同一个容积变化量么V下产生的压力差测量值P。

6. 1. 2. 2由检测仪压力差测量值计算容积变化量由压力差测量值按照公式(3)计算每次容积变化量。AP:XV

AV,= P +P.AP.

式中:

(i=1.2,3)

-第t次容积变化量计算值,单位为立方米(\):aV

V-容积校正器调节前,检漏仅被测物侧密封容器及连接气路的容积,单位为立方米(m\);P.

大气压力,单位为帕(1×10Pa)

-测试压力(表压压力),单位为帕(Pa):检漏仪第i次压力差测基值,单位为帕(Pa)。按照公式(4)计算容积变化量平均值。AVAVI+AV.+AV

式中;

AV·容积变化量平均值,单位为立方米(m\)△V,-—:第1次容积变化量计算值,单位为立方米(m*);-第 2次容积变化量计算值,单位为立方米(m);AV,

一第 3 次容积变化量计算值,单位为立方米(m)。6. 1.2. 3最大允许误差

按照公式(5)计算最大允许误差。最大许误差应符合4.3的要求。8=V-AV×100%

式中:

8——最大允许误差,

一平均容积变化量,单位为立方米(m):(4)

GB/T25752—2010

AV~容积校正器变化量,单位为立方米(m*)。6.2稳定性试验

6.2.1一般检漏仪稳定性试验

对6.1. 1试验所得数据,按照公式(6)计算稳定性。稳定性应符合 4.3的要求。8. = Cmm= Ql × 100%

式中:

稳定性:

Q、QQ中最大值单位为帕立方米每钞(Pa·m/s)或标准大气压立方厘米每分钟(atm.cm'/min):

Qi、Q,Q:中最小值,单位为帕立方米每秒(Pa·m/s)或标准大气压立方厘米每分钟《atm.cm'/min);

流量计测量值,单位为帕立方米每秒(Pa*m/s)或标准大气压立方厘米每分钟(atrcm/min)。6.2.2密封元器件检漏仪糖定性试验对 6.1. 2 试验所得数据,按照公式(7)计算稳定性,稳定性应符合 4. 3的要求。8, =4Vm=AVm × 100%

式中:

稳定性:

-△Vi、AVAV中最大值,单位为立方米(m\)-AV1、VAV,中最小值单位为立方米(m\);AV—容积校正器变化量,单位为立方米(m\)。6.3测试压力传感器误差试验

6.3.1试验方法

将压力计与检漏仪气源连接,按照测试压力传感馨量程选择四个试验点:Pn、0. 75Pm1、0. 5P0.25P-分别调整气源压力到各试验点,每点试验一次。6.3.2各试验点误垫

各试验点误差按照公式(8)计算。P-P×100% i=1,2.3,4)

武中:

8,—-测试压力传感器各试验点误差;P.

检漏仪第i个压力显示值,单位为干帕(kFa)压力计显示值,单位为千帕(kPa);测试压力传感器满量程,单位为干帕(kPa)。6. 3.3测试压力传避骼误差

按照公式(9)计算测试压力传感器误差。其误差应符合4,3的要求。,=±[0|(i=1,2,3,4)

式中:

测试压力传感器误差;

—测试压力传感器各试验点误差。6. 4差压传感器误差试验

6. 4.1试验方法

将差压计、容积校正器与检漏仪差压传感器一侧连接,操作检漏仪将两个平衡阀关闭。按照差压传6

GB/T25752—2010

感器盘程选择四个试验点:△Pma,0.75APx0.5AP0.25△Pm+使用容积校正器分别调整差压到各试验点,每点试验·次。再将差压计、容积校正器与检漏议差压传感器另一侧连接,使用容积校正器分别调整差压到各试验点,每点试验一次。6.4.2各试验点误差

各试验点误差按照下面公式计算。6a - AP-APm ×100% (i=1,…,8)APFs

武中:

d—差压传感器各试验点误差:

P,—检漏仪第1个差压显示值,单位为帕(Pa);APs——差压计显示值,单位为帕(Pa) aPrs—差压传感器满量程,单位为帕(Pa)。6.4.3差压传感器误差

按照公式(11)计算差压传感器误差。差压传感器误差应符合4,3的要求。士[

式中:

差压传感器误差

差压传感器各试验点误差。

6.5零点移试验

将抢漏仪被测物和基准物谢气路对大气开微。读出检满仪差压传感器季点擦出值。布30加i内,观察差压传感器零点的变化量,其结果应符合4.4.2的要求。6.6气密性试验

对于一般检满仪,将二个球阀关闭。对于密封元器件检端仪,将二个密封容器关闭,将二个大泄漏检谢阀打开。接表3的要求设定加压时闻、平衡时尚和检测时间。将气源调至检漏仪充许的最大润试压力,启动检测。观察检满仪显示值,泄满产生的压力差应符合4.4.3的要求。6.7气源压力变化影璃试验

对于一般检漏仪,将二个球阀关闭。对于密封元器件检漏仪,将二个密封容器和二个大泄满检测阀关闭。按表3要求设置检漏仪的各时间参数,调整测试压力至检漏仅充许的最大测试压力,启动检测。在检测环节将测试压力减小 50 kPa(最大测试压力低于 50 kPa 时,测试压力谢至为零),观察检漏仪显示值。检测结束后·再次启动检测。在检测环节测试压力调至最大测试压力,观察检漏仪显示值,显示值应符合4.4.4,

6.8绝缘电阻试验

按GB/T 15479—1995中5.3规定进行。绝缘电阻应符合4.4.5的要求。6. 9 泄滑电流试验

在开机状态时,用泄漏电流检测装置测量检满仪外壳对地之间泄满电流,应符合 4. 4. 6 的要求。6. 10绝录强度试验

按 GB/T 15479—1995 中 5,4规定进行。试验结果应符合 1. 4. 7 的要求。6. 11 外观和附件试验

目视检查应符合4.1.8的要求。

6.12正常工作性能试验

手动检查,应符合4.4.9的要求。6.13温度适度性试验

在环境温度为5芒、20℃及40℃时,各保持至少1h。在每一温度上其最大允许误差、稳定性应符7

GB/T 25752—2010

合 4. 4. 10 的要求。

6.14抗运输环境性能试验

6.14.1试验要求

将包装完好的检漏仅在专用的实验设备上进行连续冲击试验和肤落试验,其结果应符合4.4,11的要求。

6.14.2连键冲击试验

连续冲击试验参数:

a)加速度:100 m/s\;

b)脉冲持续时间1lms士2ms;

c)脉冲重复频率:60次/分~100次/分;d)连续冲击:1000次±10次,

e)振动波形近似半正弦波。

6. 14. 3跌落试验

以自由落体的方式从高度250mm处跌落,跌落次数为4次。7检验规则

7.1出厂检验

7.1.1产品应逐台检验,检验合格方可出厂。7. 1. 2按照第 6 章规定的方法对下列项目进行出厂检验。a)最大允许误差;

b)稳定性;

测试压力传感器误差:

d)差压传感器误差:

零点漂移,

气密性;

气源压力变化影响;

h)绝缘电阻;

i)泄漏电流:

ji)绝缘强度;

k)外观和附件,

1)正常工作性业。

7.1.3按出厂检验项目对检漏仪进行逐台检验。出厂检验项目全部合格的检漏仪,被判定为合格品:如有不合格项应退回生产部门进行检查,并更换有故障的零件,对不合格项及相关项进行复验,以复验结果为难。如有不合格项,应判定为不合格。7.2型式检验

检漏议的型式检验应按第6章规定的全部项甘进行检验。检验样品为三台。正带生产时,每年进行一次。

有下列情况之一时亦应进行型式检验:一新研制的产品

一当设计、工艺、材料及元器件等有重大变更时:停止生产的产品再次恢复生产时:一国家法定管理机构提出进行型式检验的要求时。B

8标志、包装、运输和贮存

8.1标志

检漏仪应有铭牌,铭牌上应标明下列内容a)制造厂名称商标;

b)产品名称及型号;

主要特征参数!

出厂序号。

8.2包装

8.2.1外包装图示标志符合GB/T191的要求:8. 2.2

外包装的标志应清晰运和贮存后不应模糊不猜,其内寄包括如下制造厂名称厂址;

产品名称、型号;

产品标准编号:

包装箱的尺寸*长×究×高\及毛重;收货单位名称和地址。www.bzxz.net

GB/T257522010

8.2.3包装箱内附有装箱单、合格证,保修单及使用说明书,说明书应注明检谢仪的型号、产品标准编号,测试压力范围、试验环境条件、使用标准仪器的名称、型号、使用方法、带见故障分析及易损件更换方法

8. 3运输和贮存

产品的运输、贮存条件

温度,5℃~~45 C

相对湿度不大于85%;

避免丽淋,剧烈掀动。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T25752—2010

差压式气密检漏仪

Differential pressure air leak tester2010-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2011-10-01 实施

本标推由中国机械工业联合会提出。前言

本标准由全国真空技术标推化技术委员会归口。本标准负责起草单位:博益(天津)气动技术研究所有限公司。GB/T 25752—2010

本标准参加草单位:断江三花通产实业有限公司,沈阳金科精密仪器设备有限公司、合肥皖仪科技有限公司、安徽中科智能高技术有限击任公司,北京拓奇呆自动化技术有限公司、沈阳真空技术研充所。

本标谁主要起草人陈乃克、艾子蔚,张伟明、王勇、李赫峰黄文平、伍先达、万莅新、彭光正、王学智。

TTKAONTIKAa

1范围

差压式气密检漏仪

GB/T25752—2010

本标准规定了差压式气密检仪的术语和定义、分类、结构与基本参数、试验条件.试验方法、检验规则、标志、包装、运输和贮存。本标准适用于以差压传感器为感压元件检测被测物和基准物之间压力差来确定被测物是否存在泄漏和漏率大小的各类差压式气密检漏仪(以下简称检漏仪)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标谁的条款。凡是注且期的引用文件,其随后所有的修改单(不包括勘误的内容)或订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不往日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191----2008,ISO780.1997,MOD)GB/T15479—1995工业自动化仪表绝缘电阻,绝缘强度技术要求和试验方法3术语和定义

下列术语和定义适用于本标准。3.1

差压式气密检满设diftereniialpressureairleakester以差压传感器为感压元件检测被测物和基准物之间压力差来确定被测物是否存在泄漏和漏率大小的仪器或装置。

基准物nasler

和被测物的形状,材质及容积相同且其漏率和被测物相比可以忽略的参照物体。3.3

客积接正器

interaalvolurnecalibrator

通过精确、微小的容积变化量,使检谢仪产生不同压力差的装置。4分类,结构与基本参数

4.1分类

检仅按测试压力分为:

a)真空检漏仪,测试压力低于1×105 Pa(表压压力范围为—100 kPa~0 kPa)b)微压检漏仪,测试压力范围为1×10°Pa~1.5×105Pa(表压压力范围为0kPa~50kPa);低压检漏仪,测试压力范围为1.5×105Pa~3×10°Pa(表压压力范围为50kPa~200kPa):c)

d)中压检漏仪,测试压力范围为 3×10°Pa~8×105Pa(表压压力范围为200kPa~700 kPa);e)高压检漏仪,测试压力高于B×10°Pa(表压压力高于700kPa)。4.2结构

检测带有充气口的被测物的一般检满仪(结构示意图见图1)。检测没有充气口的密封元器件的检仪(结构示意图见图2)。

GB/T 25752—2010

越压阀

测试玉力传感器

加压排气阀:

往:虚线内为一般检漏仪标准气路。2

1——气源;

2-..赋压阅

9··测试压方传感器;

4 ---加压排气阀

4. 3 基本参数

基本参数按表 1规定。

基本蚕数

最大允许误差

4.4技术要求

4. 4. 1正常工作条件

温度:5~40)℃

平衡阀

差压传感器:

基准物,

一平衡间,

一般检漏仪结构示意图

6----差压传感器;

配容容器;

8——大液滑检测阀

被测物:

球阀:

容积校正器:

平衡医。

9基准物1

密封容器:

密封容船,

被测物,

图2密封元露件检漏仪结构示惠图表 1 基本套数

稳定性

相对湿度:不大于 85% :

测试压力传感器误差

≤三2%(相对于满量程)

TTTKAONTKAa

容积校正器:

大泄漏检测润:

配容容器:

16 ——平衡阔,

差压传感器误垫

≤士1%(相对于满量程)

r)气源:洁静、于燥且不含腐蚀性气体,露点温度不大于一25 它;d)交流电源电压:(100~240)V,e)电源频率:50 Hz或 60 Hz;

f)环境中无紊乱气流、紊乱热流,剧烈振动、强电场、强磁场。4.4.2 零点漂移

GB/T 25752——2010

检漏仪开机后,差压传感器的零点显示值应不超过满量程的土1%,其漂移量应不超过满量程的±1%。

4.4.3气密性

检漏仪气密性应符合表2 的规定。表2检潘仪气密性

测试压力范围

真空:低于1×10Pa—100kPa0kP)微压:1×105 Pa~1. 5×105 Pa(0 kPa~50 kPa)低压:1.5×105Pa--3×105Pa(50kPa~200kPa)中压:3X10°Pa--8×10° Pat20kPa~700 kPa)高压:高于8×10°Pa(700kP)注:括号中为表医压力。

4.4.4气源压力变化响

泄满产生的压力差

±5 Pa

±20 Pa

检漏仪在检测过程中,由于气源压力发生变化而引起的显示变化值应符合表2的规定。4.4.5纳缴电阻

检漏仪绝缘电阻应符合GB/T15479—1995中4.1的规定。4.4.6泄漏电流

在开机状态时,外壳与地之间泄痛电流应不大于2 mA。4.4.7绝缘强度

检漏仪绝象强度应符合GB/T15479—1995中4.2的规定。4.4.8外观和附件

8)检漏仪的显示装置应无影响读数的划癌,应有良好的表面处理,不应有键层脱落,锈蚀,划伤、站污等痕迹。面板的标志,文字应鲜明、清晰。b)检仪应标有产品名称,型号、测试压力范围,工作电压、制造厂名、出厂编号制造年月等标识,并清晰可辩。检漏仪附件包括减压阀、过滤器、电源线应齐全,4.4.9正常工作性能

a)开机后,检漏仪的自检功能、加压保持动作、减压阀的调节性能、报警功能应保持良好。b)检仪上的开关、旋钮,功能键及连接件接插件不应有松动现象,应能正常工作。4. 4. 10 温度适应性

在环境温度为 5 ℃,20 C及 40 时,在每一温度上其最大允许误差、稳定性应符合 4. 3 的要求。4.4.11抗运输环境性能

检漏在包装条件下做连续冲击试验和跌落试验,试验后包装件无损坏,其最大充许误差,稳定性应符合4.3的要求。

5试验条件

5.T主要试验设备

5.1.1计最大允许误差应不大于士1%,3

GB/T 25752—2010

压力计:最大允许误差应不于±1%。5. 1. 2

5. 1. 3 差压计,最大允许误差应不大于±0. 5% .5. 1. 4校准漏孔:最大允许误差应不大于士5%。5.1.5容积校正器:最大充许误差应不大于士1%。5.2附属设备

5. 2. 1 度计:最大允许误差为土1 ℃。湿度计:最大允许误差为士5%。5.2.2

气压计:最大允许误差为士100Pa。5.2.3

5,3环境要求

5. 3. 1温度,15 C ~~30 C。

5. 3. 2相对湿度:不大于 85%。5.3.9大气压力:以当地试验室气压为准。5.3.4介质为洁净、于爆空气,露点褥度不大于25℃。5.3.5环境中无紊乱气流、紊乱热流、剧烈振动、强电场、强磁场。6试验方法

6,1最大允许误差试验

6. 1. 1一般检需仪最大允许误差试验6. 1. 1. 1 试验方法

首先将检谢仪放景在检验场所至少1h,预热180s后,将校准滤孔连接至被测物侧,并保证基准物侧外接气路的容积与被测物侧的容积大小相同。然后调整测试压力至校准蒲孔的标称压力,并按表3要求设置检温投的各时间参数后,启动检温役进行测试,记录检漏仪得率测量值。测试共进行三欲,每次测试需间隔一定时间,以确保气路恢复到原始温度及形变状态。然后在同样的测试压力和环境条件下用流量计对校准漏孔检测。

表 3时间设定要求

测试压力范围

真空:低于 1×10° Pa(—100kPa~0 kPa)微压,1× 105 Pa~1. 5×105 Pa(0 kPa--50 kPa)低压:1.5×105Pa-3×10\Pa(50kPa-200kPa)中压.3×105Pa~8×105Pa(200kPa-700kPa)高压:高于8×10°P(700kPa)注,括号中为表压压力,

6. 1. 1. 2检漏仪清率酮量值

加压时间/s

按照公式(1)计算检漏仪漏率平均测量值。Q=Q+Q+Q

平衡时间/s

检测时间/s

检漏仪蒲率平均测量值,单位为帕立方米每秒(Pa■m/s)或标准大气压立方厘米每分钟(atm,cm°/min):

检漏仪漏率第1次测量值,单位为拍立方米每秒(Pa-正\/s)或标准大气压立方厘米每分钟(atm.cm\/min);

检蒲仪蒲率第2次测值,单位为帕立方米每秒(Pa·m/s)或标准大气压立方厘米每分钟TTTKAONIKAa

(atm.cm'/min):

GB/T 25752—2010

检漏仪漏率第3次测量值,单位为帕立方米每秒(Pa·m/s)或标大气压方厘米每分钟atm.cm\/min).

6.1.1.3量大允许误差

按照公式(2)计算最大允许误差。最大允许误差应符合4.3的要求。=2=0m×100%

我中:

最大允许误差:

.(2)

检满仪满率平均测母值,单位为帕立方米每秒(Pa·Ⅱ\/s)或标准大气压立方厘米每分钟(atm, cm*/min);

流量计测量值,单位为帕立方米每秒(Pa·m/s)或标准大气压立方厘米每分钟(atm.cm'/min).

6. 1. 2密封元器件检漏仪最大允许误差试验6. 1.2. 1试验方法

首先将检渴仪效置在检验场所至少 1 h,预热 180 s 后,根据要求谢整测试压力。操作检漏仪将二个平衡阀和二个大泄漏捡测阀关闭。首先调节容积校正器给出一个变化量么,读出检漏仪产生的压力差测量值△P,然后调节容积校正器恢复至原始位置,且重复三次,记录在同一个容积变化量么V下产生的压力差测量值P。

6. 1. 2. 2由检测仪压力差测量值计算容积变化量由压力差测量值按照公式(3)计算每次容积变化量。AP:XV

AV,= P +P.AP.

式中:

(i=1.2,3)

-第t次容积变化量计算值,单位为立方米(\):aV

V-容积校正器调节前,检漏仅被测物侧密封容器及连接气路的容积,单位为立方米(m\);P.

大气压力,单位为帕(1×10Pa)

-测试压力(表压压力),单位为帕(Pa):检漏仪第i次压力差测基值,单位为帕(Pa)。按照公式(4)计算容积变化量平均值。AVAVI+AV.+AV

式中;

AV·容积变化量平均值,单位为立方米(m\)△V,-—:第1次容积变化量计算值,单位为立方米(m*);-第 2次容积变化量计算值,单位为立方米(m);AV,

一第 3 次容积变化量计算值,单位为立方米(m)。6. 1.2. 3最大允许误差

按照公式(5)计算最大允许误差。最大许误差应符合4.3的要求。8=V-AV×100%

式中:

8——最大允许误差,

一平均容积变化量,单位为立方米(m):(4)

GB/T25752—2010

AV~容积校正器变化量,单位为立方米(m*)。6.2稳定性试验

6.2.1一般检漏仪稳定性试验

对6.1. 1试验所得数据,按照公式(6)计算稳定性。稳定性应符合 4.3的要求。8. = Cmm= Ql × 100%

式中:

稳定性:

Q、QQ中最大值单位为帕立方米每钞(Pa·m/s)或标准大气压立方厘米每分钟(atm.cm'/min):

Qi、Q,Q:中最小值,单位为帕立方米每秒(Pa·m/s)或标准大气压立方厘米每分钟《atm.cm'/min);

流量计测量值,单位为帕立方米每秒(Pa*m/s)或标准大气压立方厘米每分钟(atrcm/min)。6.2.2密封元器件检漏仪糖定性试验对 6.1. 2 试验所得数据,按照公式(7)计算稳定性,稳定性应符合 4. 3的要求。8, =4Vm=AVm × 100%

式中:

稳定性:

-△Vi、AVAV中最大值,单位为立方米(m\)-AV1、VAV,中最小值单位为立方米(m\);AV—容积校正器变化量,单位为立方米(m\)。6.3测试压力传感器误差试验

6.3.1试验方法

将压力计与检漏仪气源连接,按照测试压力传感馨量程选择四个试验点:Pn、0. 75Pm1、0. 5P0.25P-分别调整气源压力到各试验点,每点试验一次。6.3.2各试验点误垫

各试验点误差按照公式(8)计算。P-P×100% i=1,2.3,4)

武中:

8,—-测试压力传感器各试验点误差;P.

检漏仪第i个压力显示值,单位为干帕(kFa)压力计显示值,单位为千帕(kPa);测试压力传感器满量程,单位为干帕(kPa)。6. 3.3测试压力传避骼误差

按照公式(9)计算测试压力传感器误差。其误差应符合4,3的要求。,=±[0|(i=1,2,3,4)

式中:

测试压力传感器误差;

—测试压力传感器各试验点误差。6. 4差压传感器误差试验

6. 4.1试验方法

将差压计、容积校正器与检漏仪差压传感器一侧连接,操作检漏仪将两个平衡阀关闭。按照差压传6

GB/T25752—2010

感器盘程选择四个试验点:△Pma,0.75APx0.5AP0.25△Pm+使用容积校正器分别调整差压到各试验点,每点试验·次。再将差压计、容积校正器与检漏议差压传感器另一侧连接,使用容积校正器分别调整差压到各试验点,每点试验一次。6.4.2各试验点误差

各试验点误差按照下面公式计算。6a - AP-APm ×100% (i=1,…,8)APFs

武中:

d—差压传感器各试验点误差:

P,—检漏仪第1个差压显示值,单位为帕(Pa);APs——差压计显示值,单位为帕(Pa) aPrs—差压传感器满量程,单位为帕(Pa)。6.4.3差压传感器误差

按照公式(11)计算差压传感器误差。差压传感器误差应符合4,3的要求。士[

式中:

差压传感器误差

差压传感器各试验点误差。

6.5零点移试验

将抢漏仪被测物和基准物谢气路对大气开微。读出检满仪差压传感器季点擦出值。布30加i内,观察差压传感器零点的变化量,其结果应符合4.4.2的要求。6.6气密性试验

对于一般检满仪,将二个球阀关闭。对于密封元器件检端仪,将二个密封容器关闭,将二个大泄漏检谢阀打开。接表3的要求设定加压时闻、平衡时尚和检测时间。将气源调至检漏仪充许的最大润试压力,启动检测。观察检满仪显示值,泄满产生的压力差应符合4.4.3的要求。6.7气源压力变化影璃试验

对于一般检漏仪,将二个球阀关闭。对于密封元器件检漏仪,将二个密封容器和二个大泄满检测阀关闭。按表3要求设置检漏仪的各时间参数,调整测试压力至检漏仅充许的最大测试压力,启动检测。在检测环节将测试压力减小 50 kPa(最大测试压力低于 50 kPa 时,测试压力谢至为零),观察检漏仪显示值。检测结束后·再次启动检测。在检测环节测试压力调至最大测试压力,观察检漏仪显示值,显示值应符合4.4.4,

6.8绝缘电阻试验

按GB/T 15479—1995中5.3规定进行。绝缘电阻应符合4.4.5的要求。6. 9 泄滑电流试验

在开机状态时,用泄漏电流检测装置测量检满仪外壳对地之间泄满电流,应符合 4. 4. 6 的要求。6. 10绝录强度试验

按 GB/T 15479—1995 中 5,4规定进行。试验结果应符合 1. 4. 7 的要求。6. 11 外观和附件试验

目视检查应符合4.1.8的要求。

6.12正常工作性能试验

手动检查,应符合4.4.9的要求。6.13温度适度性试验

在环境温度为5芒、20℃及40℃时,各保持至少1h。在每一温度上其最大允许误差、稳定性应符7

GB/T 25752—2010

合 4. 4. 10 的要求。

6.14抗运输环境性能试验

6.14.1试验要求

将包装完好的检漏仅在专用的实验设备上进行连续冲击试验和肤落试验,其结果应符合4.4,11的要求。

6.14.2连键冲击试验

连续冲击试验参数:

a)加速度:100 m/s\;

b)脉冲持续时间1lms士2ms;

c)脉冲重复频率:60次/分~100次/分;d)连续冲击:1000次±10次,

e)振动波形近似半正弦波。

6. 14. 3跌落试验

以自由落体的方式从高度250mm处跌落,跌落次数为4次。7检验规则

7.1出厂检验

7.1.1产品应逐台检验,检验合格方可出厂。7. 1. 2按照第 6 章规定的方法对下列项目进行出厂检验。a)最大允许误差;

b)稳定性;

测试压力传感器误差:

d)差压传感器误差:

零点漂移,

气密性;

气源压力变化影响;

h)绝缘电阻;

i)泄漏电流:

ji)绝缘强度;

k)外观和附件,

1)正常工作性业。

7.1.3按出厂检验项目对检漏仪进行逐台检验。出厂检验项目全部合格的检漏仪,被判定为合格品:如有不合格项应退回生产部门进行检查,并更换有故障的零件,对不合格项及相关项进行复验,以复验结果为难。如有不合格项,应判定为不合格。7.2型式检验

检漏议的型式检验应按第6章规定的全部项甘进行检验。检验样品为三台。正带生产时,每年进行一次。

有下列情况之一时亦应进行型式检验:一新研制的产品

一当设计、工艺、材料及元器件等有重大变更时:停止生产的产品再次恢复生产时:一国家法定管理机构提出进行型式检验的要求时。B

8标志、包装、运输和贮存

8.1标志

检漏仪应有铭牌,铭牌上应标明下列内容a)制造厂名称商标;

b)产品名称及型号;

主要特征参数!

出厂序号。

8.2包装

8.2.1外包装图示标志符合GB/T191的要求:8. 2.2

外包装的标志应清晰运和贮存后不应模糊不猜,其内寄包括如下制造厂名称厂址;

产品名称、型号;

产品标准编号:

包装箱的尺寸*长×究×高\及毛重;收货单位名称和地址。www.bzxz.net

GB/T257522010

8.2.3包装箱内附有装箱单、合格证,保修单及使用说明书,说明书应注明检谢仪的型号、产品标准编号,测试压力范围、试验环境条件、使用标准仪器的名称、型号、使用方法、带见故障分析及易损件更换方法

8. 3运输和贮存

产品的运输、贮存条件

温度,5℃~~45 C

相对湿度不大于85%;

避免丽淋,剧烈掀动。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。