GB/T 30195-2013

基本信息

标准号: GB/T 30195-2013

中文名称:汽车轮胎耐撞击性能试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2077KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 30195-2013 汽车轮胎耐撞击性能试验方法

GB/T30195-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS83.160.10

中华人民共和国国家标准

GB/T30195--2013

汽车轮胎耐撞击性能试验方法

Test method for measuring impact performance of motor vehicle tyres2013-12-31发布

中华人民共和国国家质量监督检验检疫总局数码防伪

中国国家标准化管理委员会

2014-09-01实施

本标准按照GB/T1.12009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。GB/T30195—2013

本标准主要起草单位:广州市华南橡胶轮胎有限公司、三角轮胎股份有限公司、山东玲珑轮胎股份有限公司、汕头市浩大轮胎测试设备有限公司、双钱集团股份有限公司、赛轮股份有限公司、安徽佳通轮胎有限公司、风神轮胎股份有限公司、北京橡胶工业研究设计院、米其林(中国)投资有限公司、普利司通(中国)投资有限公司、大连固特异轮胎有限公司、韩泰轮胎有限公司、东莞市凌宇环保科技有限公司。本标准主要起草人:罗吉良、周琼、侯波、陈少梅、陈迅、许连玉、李振刚、张卫国、安登峰、王克先、陆奕、傅广平、笋庆叶、程从申、陈漫雪、林永平。I

1范围

汽车轮胎耐撞击性能试验方法

GB/T30195—2013

本标准规定了轮胎耐撞击性能试验术语和定义、试验设备、试验条件、试验程序、试验报告。本标准适用于新的轿车轮胎、轻型载重汽车轮胎。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T2978轿车轮胎规格、尺寸、气压与负荷GB/T6326轮胎术语及其定义

GB9743轿车轮胎

GB9744

载重汽车轮胎

3术语和定义

GB/T6326中界定的以及下列术语和定义适用于本文件。3.1

前端正面撞击试验装置frontal impacttestfixture评价轮胎轮辋组合体的前端正面(或径向)耐撞击性能的试验装置。3.2

撞击质量dropmass

通过撞击锤撞击到轮胎上的质量。3.3

撞击锤striker

由螺栓连结到摆杆的凸起撞击物,用于撞击轮胎轮辋组合体。3.4免费标准下载网bzxz

撞击高度dropheight

撞击锤的下落高度(撞击锤处于撞击高度时,轮毂中心到撞击锤质量中心的高度)。3.5

撞击角度dropangle

撞击锤处于撞击高度时,摆杆对应的角度。3.6

撞击锤质量中心strikermass center摆杆自由悬挂时,通过摆杆支点的垂直线与通过撞击锤前端中心的水平线的交点。3.7

轮胎轮辋组合体紧固装置wheelholdingfixture试验过程中,用于紧固轮胎轮辋组合体的装置。1

GB/T30195--2013

摆杆pendulum

一端有支点另一端装有撞击锤的摆动臂。3.9

底座bedplate

用于固定轮胎轮辋组合体紧固装置的坚固部件。3.10

框架frame

用于支撑摆杆支点的坚固部件。3.11

锁定装置catcher

一个完成一次撞击后,可以锁定摆杆,防止二次撞击的离合装置。4试验设备

4.1撞击试验设备(见图A1)包括:a)长1828.8mm、带有60kg撞击质量的摆杆(见图A.2);b)支撑摆杆的刚性框架,

提起和释放摆杆的装置;

锁定装置

摩擦力很小的支点(自动对准球轴承);f

撞击锤(见图A.3);

撞击锤支架(见图A.4),可以调整撞击锤角度,用于模拟凹坑路面各种角度的撞击,g)

撞击锤组合件(见图A.5),具有士6°的角度调节范围,螺栓的规格不作规定但其强度必须足以h)

承受全部撞击负荷;

底座;

测量撞击高度和撞击角度的工具。j)

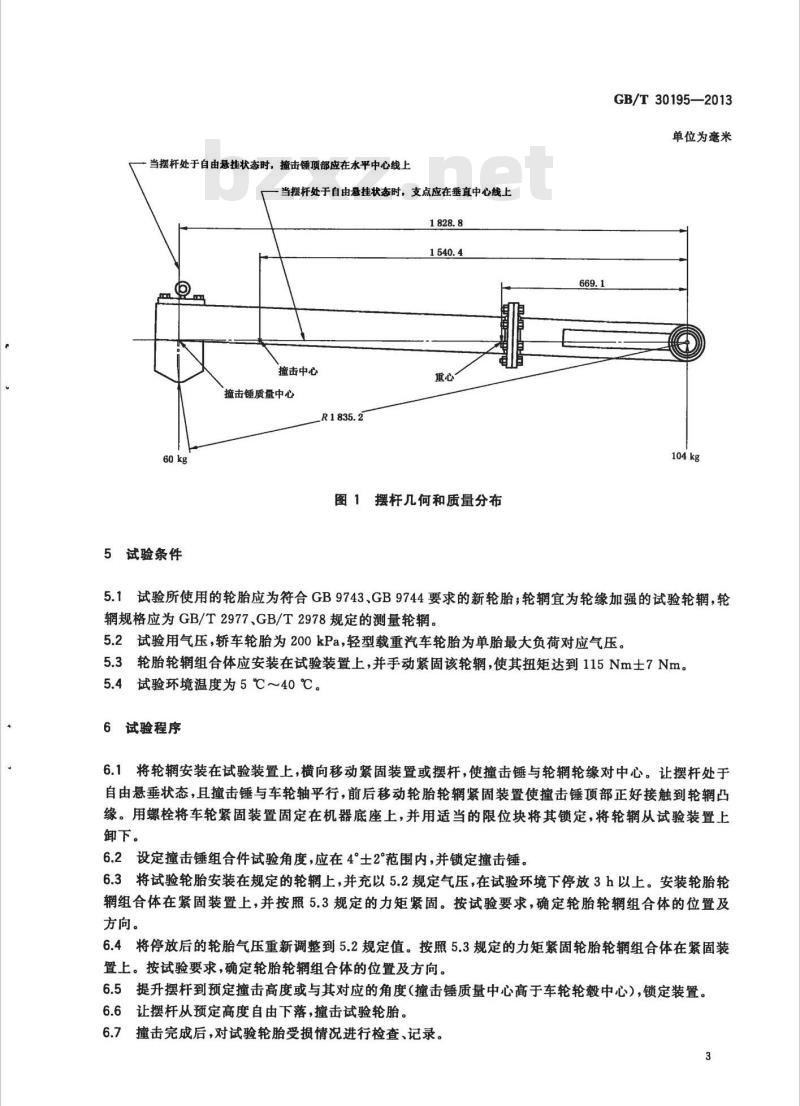

4.2作用在轮胎轮辋组合体上的撞击力取决于摆杆长度,摆杆惯量,撞击锤的形状和角度,以及支点的摩擦力,相关技术条件见附录B。为了确保撞击力精确和均匀地作用在轮胎上,应进行如下的检查和校准:

让摆杆自由悬挂、撞击锤与车轮轴平行,确定并标出撞击锤质量中心,以此确定撞击高度。为a)

了把摆杆设定在水平位置以便按c)和g)检验,应作重心与支点的连线(见图1)。b)

确认摆杆长度(撞击锤质量中心到摆杆支点的长度)为1828.8mm土5.0mm。在摆杆水平和撞击锤设定为0°的情况下,确认摆杆撞击质量为60kg土1kg(见图1)。c)

确认撞击锤前端部分的坡口内角为120°士2°。e)

确认撞击锤前端部分的半径为50mm士2mm。确认摆杆支点连接处的摩擦力可以忽略不计,方法是测量撞击锤从水平位置下降到底部中心f)

位置时的速度,其速度应为23.6km/h士0.5km/h(为了使摆杆在底部中心位置前停止,必须使用从动轮胎轮辋组合体)。

g)确认撞击时轮胎轮辋组合体轴的高度与撞击锤质量中心高度相同。2

当摆杆处于自由悬挂状态时,撞击锤项部应在水平中心线上当摆杆处于自由悬挂状态时,支点应在垂直中心线上1828.8

撞击中心

撞击锤质量中心

5试验条件

图1摆杆几何和质量分布

GB/T30195—2013

单位为毫米

104 kg

5.1试验所使用的轮胎应为符合GB9743、GB9744要求的新轮胎;轮辋宜为轮缘加强的试验轮辋,轮辋规格应为GB/T2977、GB/T2978规定的测量轮辋。5.2试验用气压,轿车轮胎为200kPa,轻型载重汽车轮胎为单胎最大负荷对应气压。5.3轮胎轮辋组合体应安装在试验装置上,并手动紧固该轮辋,使其扭矩达到115Nm士7Nm。5.4试验环境温度为5℃~40℃。6试验程序

6.1将轮辋安装在试验装置上,横向移动紧固装置或摆杆,使撞击锤与轮辋轮缘对中心。让摆杆处于自由悬垂状态,且撞击锤与车轮轴平行,前后移动轮胎轮辋紧固装置使撞击锤顶部正好接触到轮辋凸缘。用螺栓将车轮紧固装置固定在机器底座上,并用适当的限位块将其锁定,将轮辋从试验装置上卸下。

6.2设定撞击锤组合件试验角度,应在4°士2°范围内,并锁定撞击锤。6.3将试验轮胎安装在规定的轮辋上,并充以5.2规定气压,在试验环境下停放3h以上。安装轮胎轮辋组合体在紧固装置上,并按照5.3规定的力矩紧固。按试验要求,确定轮胎轮辋组合体的位置及方向。

6.4将停放后的轮胎气压重新调整到5.2规定值。按照5.3规定的力矩紧固轮胎轮辋组合体在紧固装置上。按试验要求,确定轮胎轮辋组合体的位置及方向。6.5提升摆杆到预定撞击高度或与其对应的角度(撞击锤质量中心高于车轮轮毂中心),锁定装置。6.6让摆杆从预定高度自由下落,撞击试验轮胎。6.7撞击完成后,对试验轮胎受损情况进行检查、记录。3

GB/T30195-2013

如果该轮胎轮辋组合体继续做试验,转到其他位置,重复以上程序。试验报告

试验报告宜包括以下内容:

试验轮胎制造厂名称、商标、规格;试验轮胎负荷指数或层级、最大负荷能力、速度符号;试验用轮辋规格、试验气压;

试验时撞击角度、高度;

试验时撞击锤组合件角度;

轮胎受损情况。

试验设备示意图见图A.1~图A.6。厂提升眼

擅击锤

撞击锤质量中心

附录A

(资料性附录)

试验设备示意图

一摆杆框架

撞击试验装置

60×60X5

SQ.STL.管状

130×130×6

SQ.STL.管状

撞击锤组合体

图A.2摆杆

撞击锤支点

GB/T30195—--2013

自调心球轴承

轮胎轮辋总成

夹持装置

单位为毫米

GB/T 30195——2013

材料:球墨铸铁ASTMA536-702

长度火焰火LTORC40min

40RM18

+ppopo

R25准确

R16准确

材料:SAE1140或等效

R30准确

角度调整螺栓孔分布详图

图A.3撞击锤

中心对称

断面A—A

角度调整螺孔分布详图中心对称70

图A.4撞击锤支架

$30DIA

断面A——A

单位为毫米

单位为毫米

底座未标出

面A—A

锁定螺栓

图A.5撞击锤组合体

图A.6轮胎轮辋组合体紧固装置

GB/T30195—2013

单位为毫米

夹紧螺栓

单位为毫米

GB/T 30195-—2013

B.1摆杆参数

固定参数

重心到支点的距离:

重心到撞击中心的距离:

摆杆支点的转动惯量:

通过重心绕轴的旋转半径:

附录B

(资料性附录)

摆锤的技术要求

a=0.6691m

c=0.871 3 m

l=169.03kg·m2

k=0.7635m

摆杆支点到撞击锤质量中心的距离:L=1.8288m

摆杆总质量:

m=164.0kg

频率:

n=0.40157摆/秒(oscillations/s)撞击中心处的等效质量:

p=71.24kg

摆杆到撞击锤顶部距离:

r=1.835 2 mm

可调参数

a.摆杆重心的撞击高度

b.撞击头质量中心的撞击高度

2通过重心绕轴的旋转半径的计算B.2

通过重心绕轴的旋转半径的计算见式(1)式(4):9.80665xa

9.80665×a

(n ×2元)2

*_ 9.806 65 × 0.669 1

(0.40157×2元)2

k=0.582932-0.7635m

·(1)

(2)

-(3)

·(4)

B.3重心到撞击中心距离的计算

重心到撞击中心距离的计算见式(5)~式(6):k2=a×c

B.4摆杆支点转动惯量的计算

摆杆支点转动惯量的计算见式(7):0.582932

I =p×(a+c)2

其中:

164×0.6691

x1.5404-169.03kg.m2

B.5任意质量自由下落撞击头撞击速度的计算任意质量自由下落撞击头撞击速度的计算见式(8):U=V2×g×h

式中:

撞击速度,单位为千米每小时(km/h);g

重力加速度;

h-—撞击高度,单位为米(m)。以3.6m自由落体高度为例,其撞击速度见式(9):U=V2X9.80665×3.6-8.4028m/s=30.25km/h撞击锤撞击速度的计算

摆杆的势能见式(10)

164×9.80665×0.6691×H

mXg×h=

撞击动能=”

式中:

摆杆支点的转动惯量;

撞击角速度,单位为弧度/秒(rad/s)。B.6.2由于动能等于势能,见式(12)~式(13):ix?

m×g×h=

=588.42 HNm

GB/T30195-—2013

(5)

.........(6)

(8)

·(9)

.(10)

(11))

·(12)

GB/T30195-2013

[2(m×g×h)

B.6.3撞击头顶部的撞击速度见式(14)或式(15)2(588.42H)

w×r=@×1.8352m/s

或者:

×1.835 2×3 600 km/h

例如:冲撞头质量中心,3.6m下落,其撞击速度见式(16)或式(17)e

2(588.42×3.6)

5.0064rad/s

5.0064×1.8352×3600

=33.08km/h

例如:当2.0m坠落时,摆锤校正的最终速度见式(18)或式(19)73

2(588.42×2.0)

=3.732 rad/s

3.732×1.8352×3600

24.65km/h

(13)

(14)

·(15)

(16)

(17)

·(18)

·(19)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T30195--2013

汽车轮胎耐撞击性能试验方法

Test method for measuring impact performance of motor vehicle tyres2013-12-31发布

中华人民共和国国家质量监督检验检疫总局数码防伪

中国国家标准化管理委员会

2014-09-01实施

本标准按照GB/T1.12009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。GB/T30195—2013

本标准主要起草单位:广州市华南橡胶轮胎有限公司、三角轮胎股份有限公司、山东玲珑轮胎股份有限公司、汕头市浩大轮胎测试设备有限公司、双钱集团股份有限公司、赛轮股份有限公司、安徽佳通轮胎有限公司、风神轮胎股份有限公司、北京橡胶工业研究设计院、米其林(中国)投资有限公司、普利司通(中国)投资有限公司、大连固特异轮胎有限公司、韩泰轮胎有限公司、东莞市凌宇环保科技有限公司。本标准主要起草人:罗吉良、周琼、侯波、陈少梅、陈迅、许连玉、李振刚、张卫国、安登峰、王克先、陆奕、傅广平、笋庆叶、程从申、陈漫雪、林永平。I

1范围

汽车轮胎耐撞击性能试验方法

GB/T30195—2013

本标准规定了轮胎耐撞击性能试验术语和定义、试验设备、试验条件、试验程序、试验报告。本标准适用于新的轿车轮胎、轻型载重汽车轮胎。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T2978轿车轮胎规格、尺寸、气压与负荷GB/T6326轮胎术语及其定义

GB9743轿车轮胎

GB9744

载重汽车轮胎

3术语和定义

GB/T6326中界定的以及下列术语和定义适用于本文件。3.1

前端正面撞击试验装置frontal impacttestfixture评价轮胎轮辋组合体的前端正面(或径向)耐撞击性能的试验装置。3.2

撞击质量dropmass

通过撞击锤撞击到轮胎上的质量。3.3

撞击锤striker

由螺栓连结到摆杆的凸起撞击物,用于撞击轮胎轮辋组合体。3.4免费标准下载网bzxz

撞击高度dropheight

撞击锤的下落高度(撞击锤处于撞击高度时,轮毂中心到撞击锤质量中心的高度)。3.5

撞击角度dropangle

撞击锤处于撞击高度时,摆杆对应的角度。3.6

撞击锤质量中心strikermass center摆杆自由悬挂时,通过摆杆支点的垂直线与通过撞击锤前端中心的水平线的交点。3.7

轮胎轮辋组合体紧固装置wheelholdingfixture试验过程中,用于紧固轮胎轮辋组合体的装置。1

GB/T30195--2013

摆杆pendulum

一端有支点另一端装有撞击锤的摆动臂。3.9

底座bedplate

用于固定轮胎轮辋组合体紧固装置的坚固部件。3.10

框架frame

用于支撑摆杆支点的坚固部件。3.11

锁定装置catcher

一个完成一次撞击后,可以锁定摆杆,防止二次撞击的离合装置。4试验设备

4.1撞击试验设备(见图A1)包括:a)长1828.8mm、带有60kg撞击质量的摆杆(见图A.2);b)支撑摆杆的刚性框架,

提起和释放摆杆的装置;

锁定装置

摩擦力很小的支点(自动对准球轴承);f

撞击锤(见图A.3);

撞击锤支架(见图A.4),可以调整撞击锤角度,用于模拟凹坑路面各种角度的撞击,g)

撞击锤组合件(见图A.5),具有士6°的角度调节范围,螺栓的规格不作规定但其强度必须足以h)

承受全部撞击负荷;

底座;

测量撞击高度和撞击角度的工具。j)

4.2作用在轮胎轮辋组合体上的撞击力取决于摆杆长度,摆杆惯量,撞击锤的形状和角度,以及支点的摩擦力,相关技术条件见附录B。为了确保撞击力精确和均匀地作用在轮胎上,应进行如下的检查和校准:

让摆杆自由悬挂、撞击锤与车轮轴平行,确定并标出撞击锤质量中心,以此确定撞击高度。为a)

了把摆杆设定在水平位置以便按c)和g)检验,应作重心与支点的连线(见图1)。b)

确认摆杆长度(撞击锤质量中心到摆杆支点的长度)为1828.8mm土5.0mm。在摆杆水平和撞击锤设定为0°的情况下,确认摆杆撞击质量为60kg土1kg(见图1)。c)

确认撞击锤前端部分的坡口内角为120°士2°。e)

确认撞击锤前端部分的半径为50mm士2mm。确认摆杆支点连接处的摩擦力可以忽略不计,方法是测量撞击锤从水平位置下降到底部中心f)

位置时的速度,其速度应为23.6km/h士0.5km/h(为了使摆杆在底部中心位置前停止,必须使用从动轮胎轮辋组合体)。

g)确认撞击时轮胎轮辋组合体轴的高度与撞击锤质量中心高度相同。2

当摆杆处于自由悬挂状态时,撞击锤项部应在水平中心线上当摆杆处于自由悬挂状态时,支点应在垂直中心线上1828.8

撞击中心

撞击锤质量中心

5试验条件

图1摆杆几何和质量分布

GB/T30195—2013

单位为毫米

104 kg

5.1试验所使用的轮胎应为符合GB9743、GB9744要求的新轮胎;轮辋宜为轮缘加强的试验轮辋,轮辋规格应为GB/T2977、GB/T2978规定的测量轮辋。5.2试验用气压,轿车轮胎为200kPa,轻型载重汽车轮胎为单胎最大负荷对应气压。5.3轮胎轮辋组合体应安装在试验装置上,并手动紧固该轮辋,使其扭矩达到115Nm士7Nm。5.4试验环境温度为5℃~40℃。6试验程序

6.1将轮辋安装在试验装置上,横向移动紧固装置或摆杆,使撞击锤与轮辋轮缘对中心。让摆杆处于自由悬垂状态,且撞击锤与车轮轴平行,前后移动轮胎轮辋紧固装置使撞击锤顶部正好接触到轮辋凸缘。用螺栓将车轮紧固装置固定在机器底座上,并用适当的限位块将其锁定,将轮辋从试验装置上卸下。

6.2设定撞击锤组合件试验角度,应在4°士2°范围内,并锁定撞击锤。6.3将试验轮胎安装在规定的轮辋上,并充以5.2规定气压,在试验环境下停放3h以上。安装轮胎轮辋组合体在紧固装置上,并按照5.3规定的力矩紧固。按试验要求,确定轮胎轮辋组合体的位置及方向。

6.4将停放后的轮胎气压重新调整到5.2规定值。按照5.3规定的力矩紧固轮胎轮辋组合体在紧固装置上。按试验要求,确定轮胎轮辋组合体的位置及方向。6.5提升摆杆到预定撞击高度或与其对应的角度(撞击锤质量中心高于车轮轮毂中心),锁定装置。6.6让摆杆从预定高度自由下落,撞击试验轮胎。6.7撞击完成后,对试验轮胎受损情况进行检查、记录。3

GB/T30195-2013

如果该轮胎轮辋组合体继续做试验,转到其他位置,重复以上程序。试验报告

试验报告宜包括以下内容:

试验轮胎制造厂名称、商标、规格;试验轮胎负荷指数或层级、最大负荷能力、速度符号;试验用轮辋规格、试验气压;

试验时撞击角度、高度;

试验时撞击锤组合件角度;

轮胎受损情况。

试验设备示意图见图A.1~图A.6。厂提升眼

擅击锤

撞击锤质量中心

附录A

(资料性附录)

试验设备示意图

一摆杆框架

撞击试验装置

60×60X5

SQ.STL.管状

130×130×6

SQ.STL.管状

撞击锤组合体

图A.2摆杆

撞击锤支点

GB/T30195—--2013

自调心球轴承

轮胎轮辋总成

夹持装置

单位为毫米

GB/T 30195——2013

材料:球墨铸铁ASTMA536-702

长度火焰火LTORC40min

40RM18

+ppopo

R25准确

R16准确

材料:SAE1140或等效

R30准确

角度调整螺栓孔分布详图

图A.3撞击锤

中心对称

断面A—A

角度调整螺孔分布详图中心对称70

图A.4撞击锤支架

$30DIA

断面A——A

单位为毫米

单位为毫米

底座未标出

面A—A

锁定螺栓

图A.5撞击锤组合体

图A.6轮胎轮辋组合体紧固装置

GB/T30195—2013

单位为毫米

夹紧螺栓

单位为毫米

GB/T 30195-—2013

B.1摆杆参数

固定参数

重心到支点的距离:

重心到撞击中心的距离:

摆杆支点的转动惯量:

通过重心绕轴的旋转半径:

附录B

(资料性附录)

摆锤的技术要求

a=0.6691m

c=0.871 3 m

l=169.03kg·m2

k=0.7635m

摆杆支点到撞击锤质量中心的距离:L=1.8288m

摆杆总质量:

m=164.0kg

频率:

n=0.40157摆/秒(oscillations/s)撞击中心处的等效质量:

p=71.24kg

摆杆到撞击锤顶部距离:

r=1.835 2 mm

可调参数

a.摆杆重心的撞击高度

b.撞击头质量中心的撞击高度

2通过重心绕轴的旋转半径的计算B.2

通过重心绕轴的旋转半径的计算见式(1)式(4):9.80665xa

9.80665×a

(n ×2元)2

*_ 9.806 65 × 0.669 1

(0.40157×2元)2

k=0.582932-0.7635m

·(1)

(2)

-(3)

·(4)

B.3重心到撞击中心距离的计算

重心到撞击中心距离的计算见式(5)~式(6):k2=a×c

B.4摆杆支点转动惯量的计算

摆杆支点转动惯量的计算见式(7):0.582932

I =p×(a+c)2

其中:

164×0.6691

x1.5404-169.03kg.m2

B.5任意质量自由下落撞击头撞击速度的计算任意质量自由下落撞击头撞击速度的计算见式(8):U=V2×g×h

式中:

撞击速度,单位为千米每小时(km/h);g

重力加速度;

h-—撞击高度,单位为米(m)。以3.6m自由落体高度为例,其撞击速度见式(9):U=V2X9.80665×3.6-8.4028m/s=30.25km/h撞击锤撞击速度的计算

摆杆的势能见式(10)

164×9.80665×0.6691×H

mXg×h=

撞击动能=”

式中:

摆杆支点的转动惯量;

撞击角速度,单位为弧度/秒(rad/s)。B.6.2由于动能等于势能,见式(12)~式(13):ix?

m×g×h=

=588.42 HNm

GB/T30195-—2013

(5)

.........(6)

(8)

·(9)

.(10)

(11))

·(12)

GB/T30195-2013

[2(m×g×h)

B.6.3撞击头顶部的撞击速度见式(14)或式(15)2(588.42H)

w×r=@×1.8352m/s

或者:

×1.835 2×3 600 km/h

例如:冲撞头质量中心,3.6m下落,其撞击速度见式(16)或式(17)e

2(588.42×3.6)

5.0064rad/s

5.0064×1.8352×3600

=33.08km/h

例如:当2.0m坠落时,摆锤校正的最终速度见式(18)或式(19)73

2(588.42×2.0)

=3.732 rad/s

3.732×1.8352×3600

24.65km/h

(13)

(14)

·(15)

(16)

(17)

·(18)

·(19)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。