GB/T 2376-2013

基本信息

标准号: GB/T 2376-2013

中文名称:硫化染料 染色色光和强度的测定

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:374KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 2376-2013 硫化染料 染色色光和强度的测定

GB/T2376-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

科学、公正、高效、快捷

浙江中正检测技术服务有限公司中华人民共和国国家标准

GB/T2376—2013

代替GB/T2376—2003

硫化染料

染色色光和强度的测定

Sulphur dyes-Dctermination of dyeing shade and relative strength2013-09-06 发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-01-31实施

本标准按照 GB/T 1.1—2009 给出的规则起草。GB/T2376—2013

本标准代替GB/T2376-2003《硫化染料染色色光和强度的测定》,与GB/T2376一2003相比,除编辑性修改外主要技术变化如下:修改了有关染色比的表述(见6.2,2和 6.3,1,2003年版的6.1.3和6.2.2)增加了染配方表(见6.2.3表1和6.3.2表2);修改了硫化还原染料染色条件的表述(见6.3.1,2003年版的6.2.2);增加了水溶性硫化染料的试验方法(见6.4)把结果评定内容合并为一条,并明确了结果评定的两种方法(见6.5,2003年版的6.1.6和6. 2. 6);

修改了试验报告的内穿(见第7章,2003年版的第7章)。本标准由中国石油和化学工业联合会提出。本标准由全国染料标准化技术委员会(SAC/TC134)归口。本标起草单位:蚌埠市永丰染料化工有限责任公司,沈阳化工研究院有限公司。本标准主要起草人:蔡瑞琳、杨桂芳、邱勇。本标准所代替标准的历玖版本发布情况为:GB 2376-1980.GB/T 23762003.

1范围

染色色光和强度的测定

硫化染料莲

本标谁规定了硫化染料染色色光和强度的測定方法。GB/T 2376--2013

本标推适用于硫化染料,硫化还原染料、水溶性硫化染料染色色光和强度的測定。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注H期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T23742007染料染色测定的一般条件规定GB/T6688—2008染料对强度和色差的测定仪器法3原理

用硫化染料试样与同品种的标准样品于同一条件下,在棉纤维上进行染色然后以标准样品的染色强度为100分,色光为标准,进行目溯比较,评定试样的色光和强度,或用测色仪进行测色,然后计算出试样的色光和强度。

4试瓶和材料

试剂和材料应符合GB/T23742007中第3章的有关规定。5仪器和设备

仪器和设备应符合GB/T2374—2007中第4章的有关规定。6试验方法

6.1一般条件

染色一般条件应符合GB/T2374一2007的有关规定。染色方法的选择须根据具体品种,性能,以给色力最高为原则。染色深度根据具体品种选定,以符合分档清晰为原则。6.2硫化染料染色

6.2.1染料溶液的配制

称取染料试样及标准样品若于克(精确至0.001g),各置于300ml.烧杯中,分别加入适量的硫化钠溶液(硫化钠用量在染料产品标准中规定),调勾并加入50mL沸水,充分搅拌均勾后置于沸水浴中加热沸腾15min,然斥加沸水200mL,充分搅拌,待冷却至室温后移人500mL容量瓶中,烧杯用水冲1

GB/T 2376—2013

洗3~4次,一并倒人容量瓶中,然后用水稀释至刻度,摇勾,备用。6.2.2染色条件

染色深度:0.5%(owf)~3%(owf)具体深度由各染料产品标中规定。6.2.2. 1

6.2.2.2无水硫酸钠:20%(0wl)

6.2.2.3无水碳酸钠.2%(awl)。

棉纱或棉布5g或10名,在染色均匀的前提下,可根据实际情况选择1:40或120的裕比。6.2. 2. 47

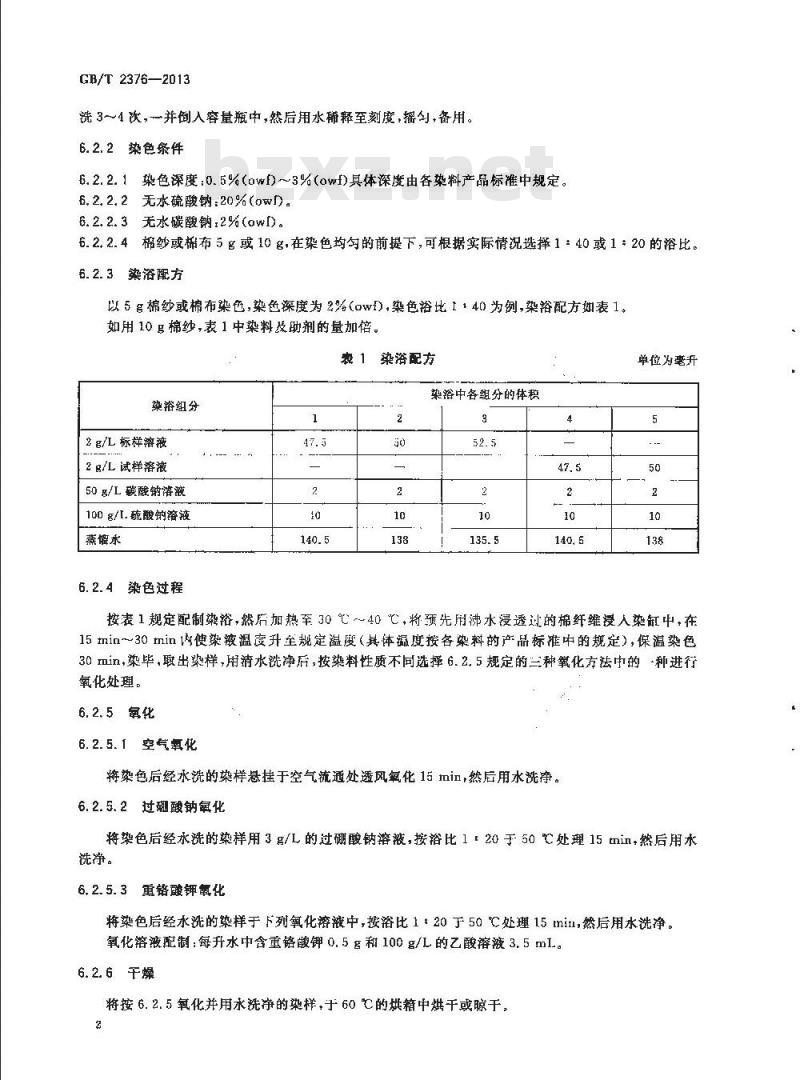

6.2. 3染浴配方

以5g棉纱或棉布染色,染色深度为2%(owf),染色浴比1140为例,染浴配方如表1。如用10多棉纱,表1中染料助剂的量加借。表1染浴配方

染裕组分

2 g/L 标样溶液

2 g/L试样溶液

50 g/L 碳酸钠溶液

100 区/ L. 硫酸钠溶液

6. 2. 4 染色过程

染浴中各组分的体积

单位为毫升

按表1规定配制染浴,然启加热至30℃~40℃,将预先用沸水浸透过的棉纤维浸人染缸中,在15mnin~~30min便染液温度升全姚定温度(其体温度按各染料的产品标准中的规定),保温染色30min,染毕,取出染样,用清水洗净后,按染料性质不同选择6.2.5规定的三种氧化方法中的种进行氧化处理。

6.2.5鼠化

6.2. 5. 1

空气氧化

将染色后经水洗的染样悬挂于空气流通处透风氧化15min,然后用水洗净。6.2.5.2过硼酸钠氧化

将染色后经水洗的染样用3g/L的过硼酸钠溶液,按裕比120于50℃处理15min,然后用水洗净。

6.2.5.3重铬酸钾氧化

将染色后经水洗的染样于下列氧化溶液中,按浴比120于50℃处理15min,然后用水洗净。氧化液配制:每升水中含重铬酸钾 0. 5 g和 100 g/L的乙酸溶液 3. 5 ml 。6.2.6干燥

将按6.2.5氧化并用水洗净的染样,于60℃的烘箱中烘干或晾于,2

6.3硫化还原染料染色

6.3.1染色条件

6.3.t.1染色深度:具体深度由各染料产品标推中规定。6.3.1.2无水乙醇:5mL/L。

6.3.1.3透剂BX:0,5g/L。

6.3.1.4氢氧化钠:5g/1.。

6.3. 1.5保险粉:4g/l.~5g/1.。GB/T 2376—2013

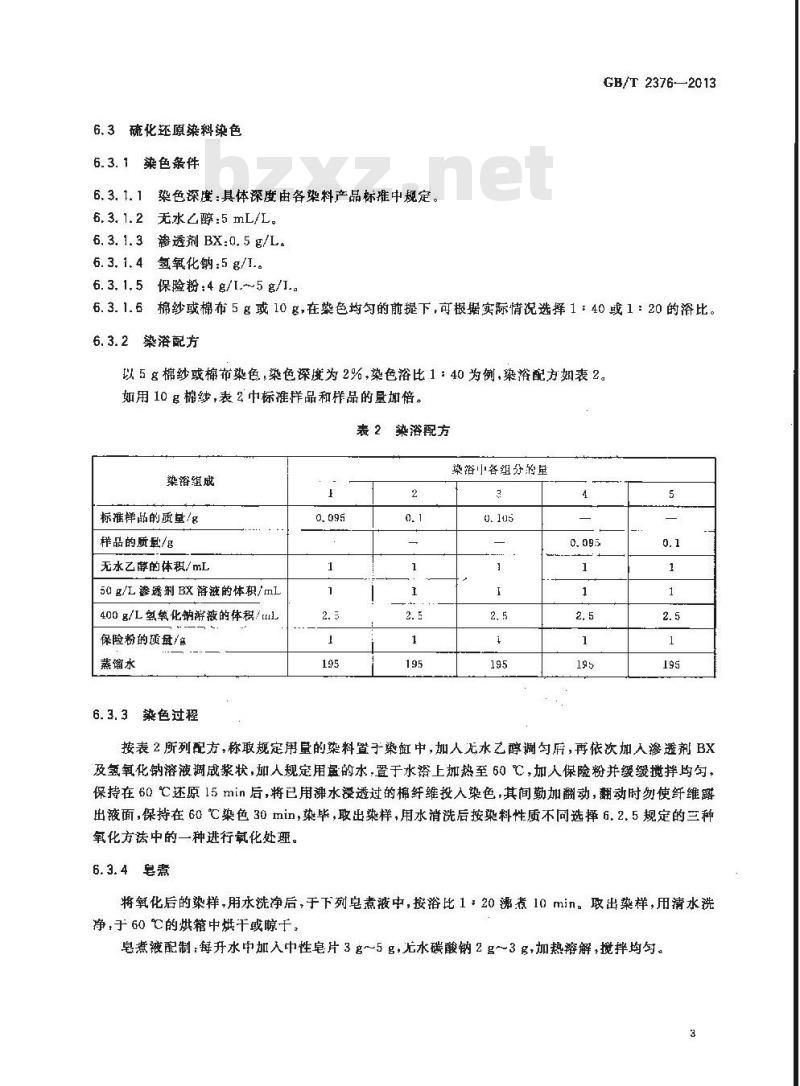

6.3.1.6棉纱或棉布5名或10多,在挚色均匀的前提下,可根据实际情况选择1:40或1:20的浴比。6.3.2染浴配方

以5g棉纱或棉布染色,染色深度为2%,染色浴比1:40为例,染浴配方如表2。如用10g棉纱,表2中标准样品和样品的量加倍。表 2 染浴配方

染浴组成

标准样品的质望/g

样品的质耻/g

无水乙酵的体积/mL

50g/L渗透剂BX溶滋的体积/mL

400 z/L 氢载化钠游被的体积/ mL保险粉的质量/么

蒸馏水

6.3.3染色过程

染浴小各组分的量

按表2所列配方,称取规定用量的染料置于染缸中,加人无水乙醇调勾屑,再依次加人渗透剂BX及氢氧化钠溶液调成浆状,加人规定用血的水,置于水上加热至60℃,加人保险粉并缓缓搅拌均勾,保持在60℃述原15min后,将已用沸水浸透过的棉纤维投入染色,其间勤加翻动,翻动时勿使纤维臀出液面,保持在60℃染色30min,染毕,取出染样,用水消洗后按染料性质不同选择62.5规定的三种氧化方法中的一种进行氧化处理。6.3. 4皂素

将氧化后的染样用水洗净后,于下列煮液中,按浴比1:20沸煮10min。取出染样,用清水洗净,于60“℃的烘箱中烘干或晾干。皂煮液配制:每升水中加入中性皂片3名~5g,无水碳酸钠2 g~3多,加热溶解,搅拌均勾。GB/T2376—2013

6.4水溶性硫化染料染色

6.4.1染料溶液的配制

称取染料试样及标准样品若干克(精确至0.001g),各置于300mL烧杯中。加人适量水,充分搅拌解后,再分别加人适盒的硫化钠溶液(硫化钠用量在染料产品标推中规定),然后转移到500mL容量瓶中,烧杯用水冲洗3~~4次,一并倒人容量瓶中,然后用水稀释至刻度,摇封,备用。6.4.2染色条件

6.4.2.1染色深度:0.5%6.4.2.4棉纱或棉布5g或10g,在染色均勾的前提下,可根据实际情况选择1:40或1120的浴比。6.4.3染浴配方

以5g棉纱或棉布染色,染色深度为2%(awl),染色浴比1140为例,染浴配方如表3。如用10g棉纱,表3中染料和助剂的量加倍。表3染浴配方

染浴组分

2 g/L标样溶液

25/1.试样溶液

50 g/L 碳酸钠溶被

100g/L硫酸钠溶被

蒸馅水

6.4.4染色过程

染裕中各组分的体积

单位为亲升

按表3规定配制染裕,然后加热至30℃40℃,将预先用沸水浸透过的棉纤维浸入染缸中,在15min~30min内使染液温度升至规定温度(具体温度按各染料的产品标难中的规定),保温染色45min,染毕,取出染样,用清水洗净后,按染料性质不向选择6.2.5规定的三种氧化方法中的一种进行氧化处理。然后按6.2.6规定进行干燥。6.5色光和强度的评定

6. 5. 1 目测评定

按GB/T2374—2007中7.1的有关规定进行。6.5.2仪器测定

按GB/T6688—2008中5.4.2的有关规定测定强度,接GB/T6688—2008中6.4的规定测定色差和评定色光。

试验报告

试验报告包括以下内容:

被测染料的名称;

本标摊编号、年代号,

染色方法及染色深度;

使用仪器的名称、型号;

结果评定方法:

测试结果;

在测试过程中的特殊情况;

与本方法的差异;

试验日期。

2376-—2013

GB/T E

GB/T 2376-20t3

打印日期:2013年11月8[1F002

中华人民共和国

国家标雅

硫化染料染色色光和强度的测定GH/T 2376—2013

中国标雍出版社出版发行

北京市朝阳区和平里西街甲2号(100013)北京市西城区兰里河北街16号(100045)网址 spc. net, ct

总编室:(010)64275323发行中心:(010)51780235读者服务部:(010)68523946免费标准下载网bzxz

中国标准出版社秦皇岛印刷」‘印刷各地新华书店经销

开本880×12301/16

印张 0. 75 宇数 12千字

2013年11月第一版2013年11月第一次印刷*

书号:155066·1-47703定价16.00元如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

浙江中正检测技术服务有限公司中华人民共和国国家标准

GB/T2376—2013

代替GB/T2376—2003

硫化染料

染色色光和强度的测定

Sulphur dyes-Dctermination of dyeing shade and relative strength2013-09-06 发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-01-31实施

本标准按照 GB/T 1.1—2009 给出的规则起草。GB/T2376—2013

本标准代替GB/T2376-2003《硫化染料染色色光和强度的测定》,与GB/T2376一2003相比,除编辑性修改外主要技术变化如下:修改了有关染色比的表述(见6.2,2和 6.3,1,2003年版的6.1.3和6.2.2)增加了染配方表(见6.2.3表1和6.3.2表2);修改了硫化还原染料染色条件的表述(见6.3.1,2003年版的6.2.2);增加了水溶性硫化染料的试验方法(见6.4)把结果评定内容合并为一条,并明确了结果评定的两种方法(见6.5,2003年版的6.1.6和6. 2. 6);

修改了试验报告的内穿(见第7章,2003年版的第7章)。本标准由中国石油和化学工业联合会提出。本标准由全国染料标准化技术委员会(SAC/TC134)归口。本标起草单位:蚌埠市永丰染料化工有限责任公司,沈阳化工研究院有限公司。本标准主要起草人:蔡瑞琳、杨桂芳、邱勇。本标准所代替标准的历玖版本发布情况为:GB 2376-1980.GB/T 23762003.

1范围

染色色光和强度的测定

硫化染料莲

本标谁规定了硫化染料染色色光和强度的測定方法。GB/T 2376--2013

本标推适用于硫化染料,硫化还原染料、水溶性硫化染料染色色光和强度的測定。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注H期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T23742007染料染色测定的一般条件规定GB/T6688—2008染料对强度和色差的测定仪器法3原理

用硫化染料试样与同品种的标准样品于同一条件下,在棉纤维上进行染色然后以标准样品的染色强度为100分,色光为标准,进行目溯比较,评定试样的色光和强度,或用测色仪进行测色,然后计算出试样的色光和强度。

4试瓶和材料

试剂和材料应符合GB/T23742007中第3章的有关规定。5仪器和设备

仪器和设备应符合GB/T2374—2007中第4章的有关规定。6试验方法

6.1一般条件

染色一般条件应符合GB/T2374一2007的有关规定。染色方法的选择须根据具体品种,性能,以给色力最高为原则。染色深度根据具体品种选定,以符合分档清晰为原则。6.2硫化染料染色

6.2.1染料溶液的配制

称取染料试样及标准样品若于克(精确至0.001g),各置于300ml.烧杯中,分别加入适量的硫化钠溶液(硫化钠用量在染料产品标准中规定),调勾并加入50mL沸水,充分搅拌均勾后置于沸水浴中加热沸腾15min,然斥加沸水200mL,充分搅拌,待冷却至室温后移人500mL容量瓶中,烧杯用水冲1

GB/T 2376—2013

洗3~4次,一并倒人容量瓶中,然后用水稀释至刻度,摇勾,备用。6.2.2染色条件

染色深度:0.5%(owf)~3%(owf)具体深度由各染料产品标中规定。6.2.2. 1

6.2.2.2无水硫酸钠:20%(0wl)

6.2.2.3无水碳酸钠.2%(awl)。

棉纱或棉布5g或10名,在染色均匀的前提下,可根据实际情况选择1:40或120的裕比。6.2. 2. 47

6.2. 3染浴配方

以5g棉纱或棉布染色,染色深度为2%(owf),染色浴比1140为例,染浴配方如表1。如用10多棉纱,表1中染料助剂的量加借。表1染浴配方

染裕组分

2 g/L 标样溶液

2 g/L试样溶液

50 g/L 碳酸钠溶液

100 区/ L. 硫酸钠溶液

6. 2. 4 染色过程

染浴中各组分的体积

单位为毫升

按表1规定配制染浴,然启加热至30℃~40℃,将预先用沸水浸透过的棉纤维浸人染缸中,在15mnin~~30min便染液温度升全姚定温度(其体温度按各染料的产品标准中的规定),保温染色30min,染毕,取出染样,用清水洗净后,按染料性质不同选择6.2.5规定的三种氧化方法中的种进行氧化处理。

6.2.5鼠化

6.2. 5. 1

空气氧化

将染色后经水洗的染样悬挂于空气流通处透风氧化15min,然后用水洗净。6.2.5.2过硼酸钠氧化

将染色后经水洗的染样用3g/L的过硼酸钠溶液,按裕比120于50℃处理15min,然后用水洗净。

6.2.5.3重铬酸钾氧化

将染色后经水洗的染样于下列氧化溶液中,按浴比120于50℃处理15min,然后用水洗净。氧化液配制:每升水中含重铬酸钾 0. 5 g和 100 g/L的乙酸溶液 3. 5 ml 。6.2.6干燥

将按6.2.5氧化并用水洗净的染样,于60℃的烘箱中烘干或晾于,2

6.3硫化还原染料染色

6.3.1染色条件

6.3.t.1染色深度:具体深度由各染料产品标推中规定。6.3.1.2无水乙醇:5mL/L。

6.3.1.3透剂BX:0,5g/L。

6.3.1.4氢氧化钠:5g/1.。

6.3. 1.5保险粉:4g/l.~5g/1.。GB/T 2376—2013

6.3.1.6棉纱或棉布5名或10多,在挚色均匀的前提下,可根据实际情况选择1:40或1:20的浴比。6.3.2染浴配方

以5g棉纱或棉布染色,染色深度为2%,染色浴比1:40为例,染浴配方如表2。如用10g棉纱,表2中标准样品和样品的量加倍。表 2 染浴配方

染浴组成

标准样品的质望/g

样品的质耻/g

无水乙酵的体积/mL

50g/L渗透剂BX溶滋的体积/mL

400 z/L 氢载化钠游被的体积/ mL保险粉的质量/么

蒸馏水

6.3.3染色过程

染浴小各组分的量

按表2所列配方,称取规定用量的染料置于染缸中,加人无水乙醇调勾屑,再依次加人渗透剂BX及氢氧化钠溶液调成浆状,加人规定用血的水,置于水上加热至60℃,加人保险粉并缓缓搅拌均勾,保持在60℃述原15min后,将已用沸水浸透过的棉纤维投入染色,其间勤加翻动,翻动时勿使纤维臀出液面,保持在60℃染色30min,染毕,取出染样,用水消洗后按染料性质不同选择62.5规定的三种氧化方法中的一种进行氧化处理。6.3. 4皂素

将氧化后的染样用水洗净后,于下列煮液中,按浴比1:20沸煮10min。取出染样,用清水洗净,于60“℃的烘箱中烘干或晾干。皂煮液配制:每升水中加入中性皂片3名~5g,无水碳酸钠2 g~3多,加热溶解,搅拌均勾。GB/T2376—2013

6.4水溶性硫化染料染色

6.4.1染料溶液的配制

称取染料试样及标准样品若干克(精确至0.001g),各置于300mL烧杯中。加人适量水,充分搅拌解后,再分别加人适盒的硫化钠溶液(硫化钠用量在染料产品标推中规定),然后转移到500mL容量瓶中,烧杯用水冲洗3~~4次,一并倒人容量瓶中,然后用水稀释至刻度,摇封,备用。6.4.2染色条件

6.4.2.1染色深度:0.5%

以5g棉纱或棉布染色,染色深度为2%(awl),染色浴比1140为例,染浴配方如表3。如用10g棉纱,表3中染料和助剂的量加倍。表3染浴配方

染浴组分

2 g/L标样溶液

25/1.试样溶液

50 g/L 碳酸钠溶被

100g/L硫酸钠溶被

蒸馅水

6.4.4染色过程

染裕中各组分的体积

单位为亲升

按表3规定配制染裕,然后加热至30℃40℃,将预先用沸水浸透过的棉纤维浸入染缸中,在15min~30min内使染液温度升至规定温度(具体温度按各染料的产品标难中的规定),保温染色45min,染毕,取出染样,用清水洗净后,按染料性质不向选择6.2.5规定的三种氧化方法中的一种进行氧化处理。然后按6.2.6规定进行干燥。6.5色光和强度的评定

6. 5. 1 目测评定

按GB/T2374—2007中7.1的有关规定进行。6.5.2仪器测定

按GB/T6688—2008中5.4.2的有关规定测定强度,接GB/T6688—2008中6.4的规定测定色差和评定色光。

试验报告

试验报告包括以下内容:

被测染料的名称;

本标摊编号、年代号,

染色方法及染色深度;

使用仪器的名称、型号;

结果评定方法:

测试结果;

在测试过程中的特殊情况;

与本方法的差异;

试验日期。

2376-—2013

GB/T E

GB/T 2376-20t3

打印日期:2013年11月8[1F002

中华人民共和国

国家标雅

硫化染料染色色光和强度的测定GH/T 2376—2013

中国标雍出版社出版发行

北京市朝阳区和平里西街甲2号(100013)北京市西城区兰里河北街16号(100045)网址 spc. net, ct

总编室:(010)64275323发行中心:(010)51780235读者服务部:(010)68523946免费标准下载网bzxz

中国标准出版社秦皇岛印刷」‘印刷各地新华书店经销

开本880×12301/16

印张 0. 75 宇数 12千字

2013年11月第一版2013年11月第一次印刷*

书号:155066·1-47703定价16.00元如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。