GB/T 9438-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 9438-2013 铝合金铸件

GB/T9438-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77. 120. 10

中华人民共和国国家标准

GB/T9438-—2013

代替GB/T9438—1999

铝合金铸件

Aluminum alloy castings

2013-09-18发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-06-01实施

中华人民共和国

国家标准

铝合金铸件

GB/T9438—2013

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100013)北京市西城区兰里河北街16号(100045)网址 spc. net. cn

发行中心:(010)51780235

总编室:(010)64275323

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×1230

2013年12月第一版

印张 0.75 字数 18 千字

2013年12月第一次印刷

书号:155066-147787

定价16.00元

告由本社发行中心调换

如有印装差错

版权专有

侵权必究

举报电话:(010)68510307

本标准按照GB/T1.1—2009给出的规则起草。本标准是对GB/T9438—1999&铝合金铸件》的修订。本标推与GB/T9438--1999相比,主要技术内容变化如下:增加了熔模和石膏型铸件的非加工和加工后表面质量的要求,删除了低倍试验检验件内部质量的要求;-增加了超大型铸件(铸件表面积≥30000cm\)允许焊补的面积和数量;参改了组批的规定;

-增加了合金化学成分光谱检验方法;删除了工艺检验;

增加了件质量保证书及相关要求。本标准由全国铸造标准化技术委员会(SAC/TC54)提出并归口。本标准负责起草单位,沈阳铸造研究所。GB/T 9438—2013

本标雅参加起草单位:安徽华菱西厨装备股份有限公司、阜新万达铸业(集团)有限公司,烟台路通精密铝业有限公司、河北工业大学、中国兵器科学研究院宁波分院、安徽省恒泰动力科技有限公司、保定市立中车轮制造有限公司、青岛正大铸造有限公司、中国航空工业集团公司北京航空材料研究院、一汽铸遣有限公司。

木标推主要起草人:冯志军、许正华、高玉良、陈国诗、占亮、赵维民,刘阅、朱秀荣、章意伟、马春江、荣撤清、刘国利、佟国栋。

本标准所代替标准的历次版本发布情况为:-GB/T 9438-—1988.GB/T 9438—1999。1范围

铝合金铸件

GB/T 9438—2013

本标准规定了铅合金铸件的分类、技术要求、试验方法、检验规则以及标志、包装、运输贮存。本标推适用于采用砂型铸造和特种铸造(不含压铸)生产的铝合金铸件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228.1、金属材料拉伸试验第1部分:室温试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T1173铸造铝合金

GB/T6414铸件尺寸公差和机械加工余量GB/T 7999

铝及铝合金光电直读发射光谱分析方法GB/T11351铸件重量公差

GB/T15056铸造表面粗糙度

评定方法

GB/T20975(所有部分)铝及铝合金化学分析方法HB6578铝、镁合金铸件检验用标参考射线底片HB/Z 61

渗透检验

JB/T7946.3铸造铝合金针孔

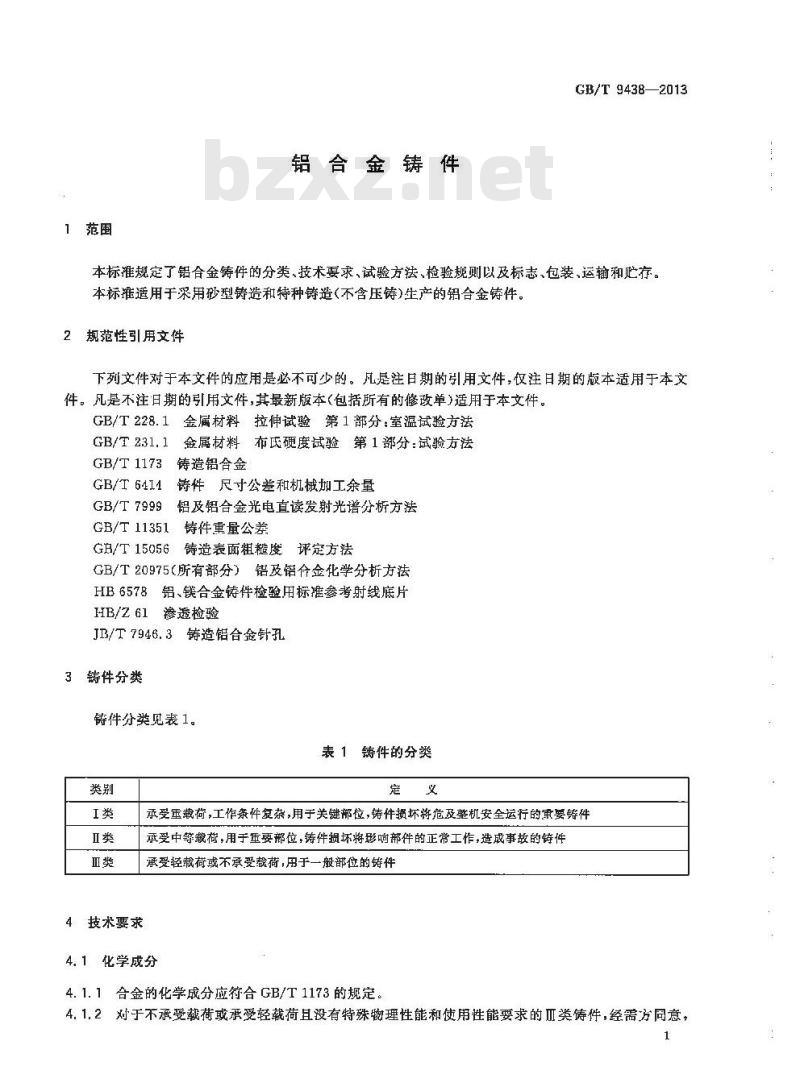

3铸件分类

铸件分类见表1。

表1铸件的分类

承受重载荷,工作条件复杂,用于关键部位,铸件损坏将危及整机安全运行的重要铸件承受中等载荷,用于重耍部位,铸件损坏将影呵部件的正常工作,造成事故的铸件承受轻载荷或不意受裁荷,用于一般部位的铸件4技术要求

4.1化学成分

4.1.1合金的化学成分应符合GB/T1173的规定4.1.2对于不承受载荷或承受轻载荷且没有特殊物理性能和使用性能要求的类铸件,经需方同意,1

GB/T 9438—2013

可不进行化学成分分析。

4.2供货状态

4.2.1按GB/T1173的规定,铸件呈铸态或热处理状态供货。4.2.2铸件的供货状态应由需方在图样或技术协议中规定。4.3力学性能

4.3.1单铸试样的力学性能应符合GB/T1173的规定。4.3.2铸件按其类别检验附铸或本体试样力学性能。4.3.2.1用附铸试样或从铸件.1:切取的本体试样检验力学性能,三根试样的抗拉强度和伸长率的平均值分别不低于GB/T1173规定值的75%和50%。允许其中一根试样的性能偏低:I类铸件指定部位的抗拉强度和伸长牵分别不低于规定值的70%和40%,I类铸件非指定部位和Ⅱ类铸件分别不低于规定值的65%和 40%。

4.3.2.2按图样或技术协议的规定,对铸件的指定部位进行硬度检验,其硬度值不低于GB/T1173的规定。

4.3.3对铸件有其他力学性能要求时,其技术要求和检验方法由供需双方协商后,在图样或技术协议中规定。

4.4几何形状、尺寸和重量公差

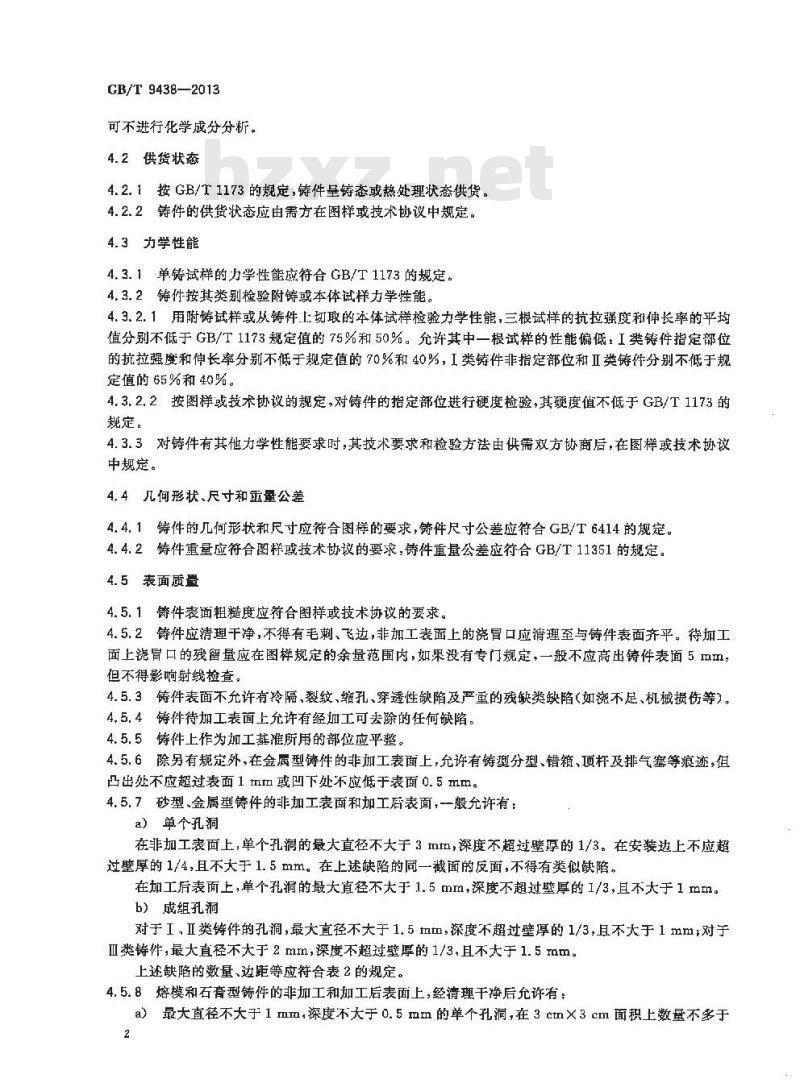

4.4.1铸件的几何形状和尺寸应符合图样的要求,筹件尺寸公差应符合GB/T6414的规定。4.4.2铸件重量应符合图样或技术协议的要求,铸件重量公差应符合GB/T11351的规定。4.5表面质量

4.5.1铸件表面粗糙度应符合图样或技术协议的要求。4.5.2铸件应清理干净,不得有毛刺、飞边,非加工表面上的浇冒口应理至与铸件表面齐平。待加工面上瓷冒口的残留量应在图样规定的余量范围内,如果没有专门规定,一般不应高出铸件表面5Mm但不得影响射线检查。

4.5.3铸件表面不允许有冷隔、裂纹、缩孔、穿透性缺陷及严重的残缺类缺陷(如烧不足、机械损伤等)。4.5.4铸件待加工表面上允许有经加工可去除的任何缺陷。4.5.5铸件上作为加工基准所用的部位应平整。4.5.6除另有规定外,在金属型铸件的非加工表面上,允许有铸型分型、错箱、顶杆及排气塞等痕迹,但凸出处不应超过表面1mm或凹下处不应低于表面0.5mm。4.5.7砂型、金属型铸件的非加工表面和加工盾表面,一般允许有:a)单个孔洞

在非加工表面上,单个孔洞的最大直径不大于3mt,深度不超过壁厚的1/3。在安装边上不应超过璧厚的1/4,且不大于1.5mm。在上述缺陷的同一截面的反面,不得有类似缺陷。在加工后表面上,单个孔洞的最大直径不大于1.5mm,深度不超过壁厚的1/3,且不大于1mm。b)成组孔滴

对于I,Ⅱ类铸件的孔洞,最大直径不大于1.5mm,深度不超过壁厚的1/3,且不大于1mm;对于Ⅱ类铸件,最大直径不大于2mm,深度不超过壁厚的1/3.且不大于1.5mm。上述缺陷的数量、边距等应符合表2的规定。4.5.8熔模和石膏型铸件的非加工和加工后表面上,经清理干净后允许有:a)最大直径不大于1mm,深度不大于0.5mm的单个孔洞,在3cm×3cm面积上数量不多于2

GB/T9438—2013

3个,且边距不小于10。在一个铸件的非加工表面上孔洞总数不多于5个,加工后表面上不多于3个。直径和深度不大于0.3mm的单个孔洞不计,直径和深度不大于0.3mm的密集性气孔,其分布区域面积不得超过受检面积的10%。表2表面孔洞限量

单个孔涡

在 10 cx10 cm

祷件表面积/cm

1000--3 000

>3 000~6 000

≥6000~8000

>8000~30000

>30000

单位面积上孔

洞总数/个

不多于

孔润边距/mm

不小于

个等件上的

孔洞总数/个

不多于

成组孔漏

以cm× cm

单位面积为一组

其孔洞数/个

不多于

在一个铸件上

组的数量/组

不多于

孔洞边缘距

传件缘的

距离/mm

不小于孔洞

最大直径的

注:在非加工表面上最大直径小于1m㎡,加工后衰面上最大直径小于0.5mm的单个孔洞不予计算。4.5.9I类或液压、气压等铸件的加工表面一般按JB/T7946.3的2级针孔验收,局部允许3级针孔但一般不超过受检面积的25%。当气密性试验满足设计要求时,允许降一级验收。Ⅱ类铸件按3级针孔验收。

4.5.10除另有规定外,螺纹孔内部起始旋入4个牙距之内不允许有映陷。4个牙距之外是否允许有缺陷以及允许缺陷的大小、数量应符合图样或技术协议的规定。4.5.11铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求,4.5.12对不同于本标准规定的铸件表面缺陷,应符合图样或技术协议的规定。4.6内部质量

各类铸件内部不允许存在裂纹。各类铸件内部缺陷应符合HB6578的规定,允许级别见表3,4.6. 1

I类非指定部位和Ⅱ类液压、气压件内部圆形针孔按2级验收,局部允许4级针孔,但不超过受检面积的25%。当气密性试验满足要求时,允许按4级验收。表3内部缺陷陪充许级别

I类铸件指定部位

缺陷种类

圆形针孔

长形针孔

夹杂物(低密度)

夹杂勒(高密度)

暗≤12 mm

壁厚>12 mr~

I类链件非指定部位和Ⅱ类铸件

壁厚12mm

壁厚>12mm

其他件

厚≤12mm

壁厚>12mm~

GB/T 9438--2013

4.6.2上述缺陷允许级别,是指其中一种缺陷单独存在时的规定。如两种或两种以上不同类型的缺陷同时存在应符合技术协议的规定4.6.3铸件内部的偏析,应符合技术协议的规定。4.6.4有气密性要求的铸件,应按图样或技术协议的规定进行气密性试验。必要时,允许对铸件进行浸渗处理。

4.6.5如需方要求检验铸件的断口或显微组织时,由供需双方商定。4.7铸件修补及校正

4.7.1可用打磨的方法清除缺陷,打磨后的尺寸,应符合铸件尺寸公差的要求。4.7.2变形的铸件允许用机械方法校正,校正后应全部检查是否有裂纹产生。除另有规定外,铸件可用焊补的方法修复。焊补方法由供需双方商定。4.7.3

除另有规定外,焊补用填充金属应与铸件合金一致。4.7.4

当采用氩弧焊焊补时,焊补面积、焊补次数和焊补最大深度,一般应符合表4的规定。特殊情况4.7.51

下的焊补,由供需双方商定。

表4铸件允许的焊补面积及数量

焊补面积/em

铸件类型

小型件

中型件

大型件

超大型铸件

铸件表面积/cm

1000000

>3 000~6 000

>6000~30 000

>30 000

不大于bzxz.net

10(±36 mm)

15(g44 mm)

20(450mm))

25(g56 mm)

注1:婵补而积是指扩修后的面积。注2:焊补面积小于2cm2的焊区,不计人焊补数。焊补处数/个

不多于

焊补最大

深度/mm

个铸件上总焊

补数/个

不多于

焊区达缘

最小间距

不小于相

邻两焊区

最大直径

4.7.6同一处焊补不超过3次。焊区边缘间距(包括反面的焊区)不得小于两相邻焊区直径之和。4.7.7铸件应在铸态下进行焊补。热处理后需焊补的铸件,焊补后按原状态进行热处理,热处理后的铸件应重新检验单铸或附铸试样的力学性能。当氩弧焊区面积小于2cm2焊区闻距不小于100mm经需方同意,爆补后可不进行热处理,但在同一铸件上,不得多于5处。而ZL301、ZL305合金的铸件,焊补后一律按原状态进行热处理。4.7.8铸件焊补应按焊补工艺规定进行。焊补区不得有裂纹、未爆焊透、未熔合等缺陷。工、Ⅱ类铸件焊补后需经X射线照相(或其他方法)检验。检查面积不应小于焊补面积的2倍。焊补区域的内部质量应符合4.6.1的规定。

GB/T9438—2013

4.7.9凡经焊补的铸件应在焊补处作标记,或在有关技术文件中标注在示意图上以备检验。4.7.10铸件允许采用供需双方商定的其他方法,如浸渗、粘补、热等静压等进行修补。5试验方法

5.1化学成分

铸件化学成分的检验方法按GB/T20975(所有部分)或GB/T7999的规定执行。在保证分析精度的条件下,允许使用其他检测方法。当分析结果有争议时,应按GB/T20975(所有部分)进行仲裁。5.2力学性能

5.2.1拉伸试验按GB/T228.1的规定执行。5.2.2 硬度试验按 GB/T 231. 1 的规定执行。5.3表面质量

目视或用适当的量具、仪器或试验方法检验其外观质量,5.3.2铸件非加工表面的粗糙度评级按GB/T13056的规定执行。5.3.3铸件加工表面针孔度评级按JB/T7946.3的规定执行。5.3.4铸件需进行炭光或煤油浸润检查时,按HB/Z61的规定执行。5.4内部质量

用X射线照相方法检验时,铸件内部针孔、气孔、疏松等缺陷评级按HB6578的规定执行。5. 4. 1

等件的气密性检验按供需双方商定的试验方法进行。5.4.24

铸件断口、显微组织等按供需双方商定的试验方法进行检验。6检验规则

6.1组批

同一熔炼炉次的合金、在8h以内烧注的、采用间一热处理工艺的相同筹件为一批。特殊情况下的组批由供需双方商定。

6.2检验项目

铸件按其类别进行检验,各类铸件的检验项目见表5。表5各类铸件检验项目

抗拉强度、

伸长率(草

铸试样)

表面粗

X射线

气密性

抗拉强度、伸

长率(本体或

附铸试榉)

其他布氏

GB/T 9438-—2013

抗拉强度、

伸长率(单

筹试释)

表面粗

表5(续)

注1:符合为必检项目,为仅当需方要求时才进行检验,铸件

荧光气密性

X射线

注2:带*为铸件本体取样性能如已检验,则不必再检验单铸试样性能。试验

注3:带①为在不可能润备本体试样或附铸试样时,必须用单筹试样谢定力学性能。抗拉强度、伸

长率(本体或

附祷试样)

其他布氏

6.2.2铸件类别由需方在图样中标注或在有关技术文件中规定。对于未注明类别的铸件视为类铸件。图样标记包括:所用合金牌号或代号、铸造方法,铸件供货状态、铸件类别以及所执行的标准等。ZL 101-SP-T6

示例:-G/T9438-2013

6.3取样方法

6.3.化学成分

6.3.1.1化学成分分析所取试样应按GB/T1173的规定执行。6.3.1.2当用几个熔炼炉次的熔融金属浇注一个铸件时,每一炉次都要检验化学成分。6.3.2力学性能

6.3.2.1检验力学性能的单铸或附铸试样应与铸件是同一批。如果一个热处理炉次中包括几个熔炼炉次的铸件,则该热处理炉次中的各熔炼炉次的铸件力学性能均需检验。6.3.2.2单铸试样的尺寸应符合GB/T1173的规定,附铸试样的尺寸,工艺应由供需双方商定,铸件切取试样可采用GB/T228.1中直径不小于6mm的圆形试样或按专用标推切取其他比例的试样。6.3.2.3对不便于切取拉伸试样的铸件可检验铸件的硬度。抽检比例由供需双方商定。6.3.2.4铸件硬度检验部位及抽查方法,按图样及技术协议的规定执行。6.3.3铸件尺寸

铸件易变动的尺寸应逐件检验,必检尺寸由供需双方商定。无法检验的尺寸,按图样或技术协议的规定执行。

6.3.4表面质量

铸件的表面质量应逐件检验。

6.3.5 内部质量

6.3.5.1I、Ⅱ类铸件应按图样及有关技术文件的规定进行X射线检验。其检验部位和比例由供需双方商定,检验数量按每个熔炼炉次所烧注的铸件数计算,6.3.5.2对难以进行X射线照相检验的窗区部位;应由供需双方商定抽样解部检查。6.4判定及复验

6.4.1化学成分

合金化学成分第一次送检分析不合格时,允许重新取样分析不合格元素。若第二次分析仍不合格,6

则判定该熔炼炉次合金化学成分不合格。6.4.2力学性能

GB/T9438—2013

6.4.2.1单铸试样力学性能的检验按GB/T1173的规定执行,如单铸试样力学性能不合格,附铸试样或本体试样力学性能合搭,则判定铸件力学性能合格。6.4.2.2如果一个熔炼炉次中同一热处理状态的铸件,在不同的热处理炉次中进行热处理,并且该熔炼炉软中的试样已在一个热处理炉次中经检验合格,则另一热处理炉次中该熔炼炉次的铸件可按同热处理炉次中任一熔炼炉次的合格试样交付。6.4.2.3当被抽检的铸件本体取样力学性能不合格时,可加倍抽检,重新取样检验力学性能。如果加倍抽检的结果都合格,则该炉(批)铸件力学性能合格,否则判定不合格。当加倍抽检仍不合格时,允许重新热处理后取样检验,但只允许重复热处理两次。6.4.2.4当试样存在铸造缺陷或由于试验本身故障造成检验结果不合格的,不计人检验次数中,但是需要更换试样重新送检。

6.4.2.5以铸态供货的铸件,当力学性能不合格时,允许对铸件逃行适当的热处理,其力学性能仍按铸态指标验收。

6.4.2.6当有硬度要求时,按GB/T1173的规定执行。若不合格,可重复热处理后复验,第三次热处理后硬度仍不合格,则判定该铸件不合格。6.4.2.7由于硬度不合格而重复热处理时,除检验硬度外,还应按原要求检验单铸、附铸或本体试样的力学性能。

6.4.3铸件几何形状、尺寸和重重公差铸件几何形状,尺寸和重量检查不符合4.4要求,则判定铸件不合格。6.4.4表面质量

铸件表面质量检套不符合4.5要求,则判定铸件不合格。6.4.5内部质量

6.4.5.1铸件内部质量检查不符合4.6要求,则判定铸件不合格。:6.4.5.2当用X射线照相检验抽查有不合格时,应取双倍试样或铸件。如仍不合格,应逐个检验全部铸件。

7标志、包装、运输和贮存

7.1标志

铸件应在图样指定部位标注合金代号、熔炼炉号等。标记应清晰可见,可追溯。7.1.2铸件应附有质量证明书,其上注明:8)

供方单位名称;

标准的编号及名称;

件名称和合金牌号(代号;

d)化学成分分析结果、力学性能检测结果和其他检验项目的检测结果;炉批号;

数量(件数)、铸件批号;

出厂日期;

GB/T 9438—2013

h)检验合格印记。

2包装、运输和贮存

铸件的包装应保证在运输和存放期间无机械损伤和锈蚀。GB/T 9438-2013

打印日期:2013年12月26F009

版权专有权必究

书号:1550661-47787

定价:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T9438-—2013

代替GB/T9438—1999

铝合金铸件

Aluminum alloy castings

2013-09-18发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-06-01实施

中华人民共和国

国家标准

铝合金铸件

GB/T9438—2013

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100013)北京市西城区兰里河北街16号(100045)网址 spc. net. cn

发行中心:(010)51780235

总编室:(010)64275323

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×1230

2013年12月第一版

印张 0.75 字数 18 千字

2013年12月第一次印刷

书号:155066-147787

定价16.00元

告由本社发行中心调换

如有印装差错

版权专有

侵权必究

举报电话:(010)68510307

本标准按照GB/T1.1—2009给出的规则起草。本标准是对GB/T9438—1999&铝合金铸件》的修订。本标推与GB/T9438--1999相比,主要技术内容变化如下:增加了熔模和石膏型铸件的非加工和加工后表面质量的要求,删除了低倍试验检验件内部质量的要求;-增加了超大型铸件(铸件表面积≥30000cm\)允许焊补的面积和数量;参改了组批的规定;

-增加了合金化学成分光谱检验方法;删除了工艺检验;

增加了件质量保证书及相关要求。本标准由全国铸造标准化技术委员会(SAC/TC54)提出并归口。本标准负责起草单位,沈阳铸造研究所。GB/T 9438—2013

本标雅参加起草单位:安徽华菱西厨装备股份有限公司、阜新万达铸业(集团)有限公司,烟台路通精密铝业有限公司、河北工业大学、中国兵器科学研究院宁波分院、安徽省恒泰动力科技有限公司、保定市立中车轮制造有限公司、青岛正大铸造有限公司、中国航空工业集团公司北京航空材料研究院、一汽铸遣有限公司。

木标推主要起草人:冯志军、许正华、高玉良、陈国诗、占亮、赵维民,刘阅、朱秀荣、章意伟、马春江、荣撤清、刘国利、佟国栋。

本标准所代替标准的历次版本发布情况为:-GB/T 9438-—1988.GB/T 9438—1999。1范围

铝合金铸件

GB/T 9438—2013

本标准规定了铅合金铸件的分类、技术要求、试验方法、检验规则以及标志、包装、运输贮存。本标推适用于采用砂型铸造和特种铸造(不含压铸)生产的铝合金铸件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228.1、金属材料拉伸试验第1部分:室温试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T1173铸造铝合金

GB/T6414铸件尺寸公差和机械加工余量GB/T 7999

铝及铝合金光电直读发射光谱分析方法GB/T11351铸件重量公差

GB/T15056铸造表面粗糙度

评定方法

GB/T20975(所有部分)铝及铝合金化学分析方法HB6578铝、镁合金铸件检验用标参考射线底片HB/Z 61

渗透检验

JB/T7946.3铸造铝合金针孔

3铸件分类

铸件分类见表1。

表1铸件的分类

承受重载荷,工作条件复杂,用于关键部位,铸件损坏将危及整机安全运行的重要铸件承受中等载荷,用于重耍部位,铸件损坏将影呵部件的正常工作,造成事故的铸件承受轻载荷或不意受裁荷,用于一般部位的铸件4技术要求

4.1化学成分

4.1.1合金的化学成分应符合GB/T1173的规定4.1.2对于不承受载荷或承受轻载荷且没有特殊物理性能和使用性能要求的类铸件,经需方同意,1

GB/T 9438—2013

可不进行化学成分分析。

4.2供货状态

4.2.1按GB/T1173的规定,铸件呈铸态或热处理状态供货。4.2.2铸件的供货状态应由需方在图样或技术协议中规定。4.3力学性能

4.3.1单铸试样的力学性能应符合GB/T1173的规定。4.3.2铸件按其类别检验附铸或本体试样力学性能。4.3.2.1用附铸试样或从铸件.1:切取的本体试样检验力学性能,三根试样的抗拉强度和伸长率的平均值分别不低于GB/T1173规定值的75%和50%。允许其中一根试样的性能偏低:I类铸件指定部位的抗拉强度和伸长牵分别不低于规定值的70%和40%,I类铸件非指定部位和Ⅱ类铸件分别不低于规定值的65%和 40%。

4.3.2.2按图样或技术协议的规定,对铸件的指定部位进行硬度检验,其硬度值不低于GB/T1173的规定。

4.3.3对铸件有其他力学性能要求时,其技术要求和检验方法由供需双方协商后,在图样或技术协议中规定。

4.4几何形状、尺寸和重量公差

4.4.1铸件的几何形状和尺寸应符合图样的要求,筹件尺寸公差应符合GB/T6414的规定。4.4.2铸件重量应符合图样或技术协议的要求,铸件重量公差应符合GB/T11351的规定。4.5表面质量

4.5.1铸件表面粗糙度应符合图样或技术协议的要求。4.5.2铸件应清理干净,不得有毛刺、飞边,非加工表面上的浇冒口应理至与铸件表面齐平。待加工面上瓷冒口的残留量应在图样规定的余量范围内,如果没有专门规定,一般不应高出铸件表面5Mm但不得影响射线检查。

4.5.3铸件表面不允许有冷隔、裂纹、缩孔、穿透性缺陷及严重的残缺类缺陷(如烧不足、机械损伤等)。4.5.4铸件待加工表面上允许有经加工可去除的任何缺陷。4.5.5铸件上作为加工基准所用的部位应平整。4.5.6除另有规定外,在金属型铸件的非加工表面上,允许有铸型分型、错箱、顶杆及排气塞等痕迹,但凸出处不应超过表面1mm或凹下处不应低于表面0.5mm。4.5.7砂型、金属型铸件的非加工表面和加工盾表面,一般允许有:a)单个孔洞

在非加工表面上,单个孔洞的最大直径不大于3mt,深度不超过壁厚的1/3。在安装边上不应超过璧厚的1/4,且不大于1.5mm。在上述缺陷的同一截面的反面,不得有类似缺陷。在加工后表面上,单个孔洞的最大直径不大于1.5mm,深度不超过壁厚的1/3,且不大于1mm。b)成组孔滴

对于I,Ⅱ类铸件的孔洞,最大直径不大于1.5mm,深度不超过壁厚的1/3,且不大于1mm;对于Ⅱ类铸件,最大直径不大于2mm,深度不超过壁厚的1/3.且不大于1.5mm。上述缺陷的数量、边距等应符合表2的规定。4.5.8熔模和石膏型铸件的非加工和加工后表面上,经清理干净后允许有:a)最大直径不大于1mm,深度不大于0.5mm的单个孔洞,在3cm×3cm面积上数量不多于2

GB/T9438—2013

3个,且边距不小于10。在一个铸件的非加工表面上孔洞总数不多于5个,加工后表面上不多于3个。直径和深度不大于0.3mm的单个孔洞不计,直径和深度不大于0.3mm的密集性气孔,其分布区域面积不得超过受检面积的10%。表2表面孔洞限量

单个孔涡

在 10 cx10 cm

祷件表面积/cm

1000--3 000

>3 000~6 000

≥6000~8000

>8000~30000

>30000

单位面积上孔

洞总数/个

不多于

孔润边距/mm

不小于

个等件上的

孔洞总数/个

不多于

成组孔漏

以cm× cm

单位面积为一组

其孔洞数/个

不多于

在一个铸件上

组的数量/组

不多于

孔洞边缘距

传件缘的

距离/mm

不小于孔洞

最大直径的

注:在非加工表面上最大直径小于1m㎡,加工后衰面上最大直径小于0.5mm的单个孔洞不予计算。4.5.9I类或液压、气压等铸件的加工表面一般按JB/T7946.3的2级针孔验收,局部允许3级针孔但一般不超过受检面积的25%。当气密性试验满足设计要求时,允许降一级验收。Ⅱ类铸件按3级针孔验收。

4.5.10除另有规定外,螺纹孔内部起始旋入4个牙距之内不允许有映陷。4个牙距之外是否允许有缺陷以及允许缺陷的大小、数量应符合图样或技术协议的规定。4.5.11铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求,4.5.12对不同于本标准规定的铸件表面缺陷,应符合图样或技术协议的规定。4.6内部质量

各类铸件内部不允许存在裂纹。各类铸件内部缺陷应符合HB6578的规定,允许级别见表3,4.6. 1

I类非指定部位和Ⅱ类液压、气压件内部圆形针孔按2级验收,局部允许4级针孔,但不超过受检面积的25%。当气密性试验满足要求时,允许按4级验收。表3内部缺陷陪充许级别

I类铸件指定部位

缺陷种类

圆形针孔

长形针孔

夹杂物(低密度)

夹杂勒(高密度)

暗≤12 mm

壁厚>12 mr~

I类链件非指定部位和Ⅱ类铸件

壁厚12mm

壁厚>12mm

其他件

厚≤12mm

壁厚>12mm~

GB/T 9438--2013

4.6.2上述缺陷允许级别,是指其中一种缺陷单独存在时的规定。如两种或两种以上不同类型的缺陷同时存在应符合技术协议的规定4.6.3铸件内部的偏析,应符合技术协议的规定。4.6.4有气密性要求的铸件,应按图样或技术协议的规定进行气密性试验。必要时,允许对铸件进行浸渗处理。

4.6.5如需方要求检验铸件的断口或显微组织时,由供需双方商定。4.7铸件修补及校正

4.7.1可用打磨的方法清除缺陷,打磨后的尺寸,应符合铸件尺寸公差的要求。4.7.2变形的铸件允许用机械方法校正,校正后应全部检查是否有裂纹产生。除另有规定外,铸件可用焊补的方法修复。焊补方法由供需双方商定。4.7.3

除另有规定外,焊补用填充金属应与铸件合金一致。4.7.4

当采用氩弧焊焊补时,焊补面积、焊补次数和焊补最大深度,一般应符合表4的规定。特殊情况4.7.51

下的焊补,由供需双方商定。

表4铸件允许的焊补面积及数量

焊补面积/em

铸件类型

小型件

中型件

大型件

超大型铸件

铸件表面积/cm

1000000

>3 000~6 000

>6000~30 000

>30 000

不大于bzxz.net

10(±36 mm)

15(g44 mm)

20(450mm))

25(g56 mm)

注1:婵补而积是指扩修后的面积。注2:焊补面积小于2cm2的焊区,不计人焊补数。焊补处数/个

不多于

焊补最大

深度/mm

个铸件上总焊

补数/个

不多于

焊区达缘

最小间距

不小于相

邻两焊区

最大直径

4.7.6同一处焊补不超过3次。焊区边缘间距(包括反面的焊区)不得小于两相邻焊区直径之和。4.7.7铸件应在铸态下进行焊补。热处理后需焊补的铸件,焊补后按原状态进行热处理,热处理后的铸件应重新检验单铸或附铸试样的力学性能。当氩弧焊区面积小于2cm2焊区闻距不小于100mm经需方同意,爆补后可不进行热处理,但在同一铸件上,不得多于5处。而ZL301、ZL305合金的铸件,焊补后一律按原状态进行热处理。4.7.8铸件焊补应按焊补工艺规定进行。焊补区不得有裂纹、未爆焊透、未熔合等缺陷。工、Ⅱ类铸件焊补后需经X射线照相(或其他方法)检验。检查面积不应小于焊补面积的2倍。焊补区域的内部质量应符合4.6.1的规定。

GB/T9438—2013

4.7.9凡经焊补的铸件应在焊补处作标记,或在有关技术文件中标注在示意图上以备检验。4.7.10铸件允许采用供需双方商定的其他方法,如浸渗、粘补、热等静压等进行修补。5试验方法

5.1化学成分

铸件化学成分的检验方法按GB/T20975(所有部分)或GB/T7999的规定执行。在保证分析精度的条件下,允许使用其他检测方法。当分析结果有争议时,应按GB/T20975(所有部分)进行仲裁。5.2力学性能

5.2.1拉伸试验按GB/T228.1的规定执行。5.2.2 硬度试验按 GB/T 231. 1 的规定执行。5.3表面质量

目视或用适当的量具、仪器或试验方法检验其外观质量,5.3.2铸件非加工表面的粗糙度评级按GB/T13056的规定执行。5.3.3铸件加工表面针孔度评级按JB/T7946.3的规定执行。5.3.4铸件需进行炭光或煤油浸润检查时,按HB/Z61的规定执行。5.4内部质量

用X射线照相方法检验时,铸件内部针孔、气孔、疏松等缺陷评级按HB6578的规定执行。5. 4. 1

等件的气密性检验按供需双方商定的试验方法进行。5.4.24

铸件断口、显微组织等按供需双方商定的试验方法进行检验。6检验规则

6.1组批

同一熔炼炉次的合金、在8h以内烧注的、采用间一热处理工艺的相同筹件为一批。特殊情况下的组批由供需双方商定。

6.2检验项目

铸件按其类别进行检验,各类铸件的检验项目见表5。表5各类铸件检验项目

抗拉强度、

伸长率(草

铸试样)

表面粗

X射线

气密性

抗拉强度、伸

长率(本体或

附铸试榉)

其他布氏

GB/T 9438-—2013

抗拉强度、

伸长率(单

筹试释)

表面粗

表5(续)

注1:符合为必检项目,为仅当需方要求时才进行检验,铸件

荧光气密性

X射线

注2:带*为铸件本体取样性能如已检验,则不必再检验单铸试样性能。试验

注3:带①为在不可能润备本体试样或附铸试样时,必须用单筹试样谢定力学性能。抗拉强度、伸

长率(本体或

附祷试样)

其他布氏

6.2.2铸件类别由需方在图样中标注或在有关技术文件中规定。对于未注明类别的铸件视为类铸件。图样标记包括:所用合金牌号或代号、铸造方法,铸件供货状态、铸件类别以及所执行的标准等。ZL 101-SP-T6

示例:-G/T9438-2013

6.3取样方法

6.3.化学成分

6.3.1.1化学成分分析所取试样应按GB/T1173的规定执行。6.3.1.2当用几个熔炼炉次的熔融金属浇注一个铸件时,每一炉次都要检验化学成分。6.3.2力学性能

6.3.2.1检验力学性能的单铸或附铸试样应与铸件是同一批。如果一个热处理炉次中包括几个熔炼炉次的铸件,则该热处理炉次中的各熔炼炉次的铸件力学性能均需检验。6.3.2.2单铸试样的尺寸应符合GB/T1173的规定,附铸试样的尺寸,工艺应由供需双方商定,铸件切取试样可采用GB/T228.1中直径不小于6mm的圆形试样或按专用标推切取其他比例的试样。6.3.2.3对不便于切取拉伸试样的铸件可检验铸件的硬度。抽检比例由供需双方商定。6.3.2.4铸件硬度检验部位及抽查方法,按图样及技术协议的规定执行。6.3.3铸件尺寸

铸件易变动的尺寸应逐件检验,必检尺寸由供需双方商定。无法检验的尺寸,按图样或技术协议的规定执行。

6.3.4表面质量

铸件的表面质量应逐件检验。

6.3.5 内部质量

6.3.5.1I、Ⅱ类铸件应按图样及有关技术文件的规定进行X射线检验。其检验部位和比例由供需双方商定,检验数量按每个熔炼炉次所烧注的铸件数计算,6.3.5.2对难以进行X射线照相检验的窗区部位;应由供需双方商定抽样解部检查。6.4判定及复验

6.4.1化学成分

合金化学成分第一次送检分析不合格时,允许重新取样分析不合格元素。若第二次分析仍不合格,6

则判定该熔炼炉次合金化学成分不合格。6.4.2力学性能

GB/T9438—2013

6.4.2.1单铸试样力学性能的检验按GB/T1173的规定执行,如单铸试样力学性能不合格,附铸试样或本体试样力学性能合搭,则判定铸件力学性能合格。6.4.2.2如果一个熔炼炉次中同一热处理状态的铸件,在不同的热处理炉次中进行热处理,并且该熔炼炉软中的试样已在一个热处理炉次中经检验合格,则另一热处理炉次中该熔炼炉次的铸件可按同热处理炉次中任一熔炼炉次的合格试样交付。6.4.2.3当被抽检的铸件本体取样力学性能不合格时,可加倍抽检,重新取样检验力学性能。如果加倍抽检的结果都合格,则该炉(批)铸件力学性能合格,否则判定不合格。当加倍抽检仍不合格时,允许重新热处理后取样检验,但只允许重复热处理两次。6.4.2.4当试样存在铸造缺陷或由于试验本身故障造成检验结果不合格的,不计人检验次数中,但是需要更换试样重新送检。

6.4.2.5以铸态供货的铸件,当力学性能不合格时,允许对铸件逃行适当的热处理,其力学性能仍按铸态指标验收。

6.4.2.6当有硬度要求时,按GB/T1173的规定执行。若不合格,可重复热处理后复验,第三次热处理后硬度仍不合格,则判定该铸件不合格。6.4.2.7由于硬度不合格而重复热处理时,除检验硬度外,还应按原要求检验单铸、附铸或本体试样的力学性能。

6.4.3铸件几何形状、尺寸和重重公差铸件几何形状,尺寸和重量检查不符合4.4要求,则判定铸件不合格。6.4.4表面质量

铸件表面质量检套不符合4.5要求,则判定铸件不合格。6.4.5内部质量

6.4.5.1铸件内部质量检查不符合4.6要求,则判定铸件不合格。:6.4.5.2当用X射线照相检验抽查有不合格时,应取双倍试样或铸件。如仍不合格,应逐个检验全部铸件。

7标志、包装、运输和贮存

7.1标志

铸件应在图样指定部位标注合金代号、熔炼炉号等。标记应清晰可见,可追溯。7.1.2铸件应附有质量证明书,其上注明:8)

供方单位名称;

标准的编号及名称;

件名称和合金牌号(代号;

d)化学成分分析结果、力学性能检测结果和其他检验项目的检测结果;炉批号;

数量(件数)、铸件批号;

出厂日期;

GB/T 9438—2013

h)检验合格印记。

2包装、运输和贮存

铸件的包装应保证在运输和存放期间无机械损伤和锈蚀。GB/T 9438-2013

打印日期:2013年12月26F009

版权专有权必究

书号:1550661-47787

定价:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。