GB/T 30063-2013

基本信息

标准号: GB/T 30063-2013

中文名称:结构用直缝埋弧焊接钢管

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1527KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 30063-2013 结构用直缝埋弧焊接钢管

GB/T30063-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

[CS 77. 140. 75

中华人民共和国国家标准

GB/T30063—2013

结构用直缝埋弧焊接钢管

Langitudinal submerged arc welded steel tubes for structural purpose2013-12-17发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-09-01实施

本标准按照(B/T1.120G9给出的规则起草GB/T30063—2013

本标维参照AS1MA50C--2010&结树用炭素钢冷成型圆截面和异型截面焊接钢管和无缝钢管》和JISG34442010《-般结构用碳索钢管》-本标准内中国钢铁工业协会提业。本标准出全国钢标准化技术委员会(SAC/TC183)归1本标准卡要起草单位:番禹珠江钢管有限公司、宝鸡石油钢管有限责任公司、冶金工业信息标准研究院、浙江金洲管道工业有限公司,水标准主要起草人:土利树、黎剑峰,毕宗压、蒂粒、杨伟芳、李芳霞、张志刚、冯创棠、魏少茶、顾苏民魏家乐、杨忠文,

1范围

结构用直缝埋弧焊接钢管

GB/T 30063—2013

本标准规定了结构用直缝理弧焊接钢管的尺寸、外形、重量、技术要求、试验方汰、检验规、标志包装和质量证明书。

本标准适用于建筑、桥梁、搭架、链柱、支杆和其他一般结构用的外径不小于4COmm的占缝埋孤焊接钢管(以下简称\钢管\),不运用于机械结构用钢管。2规范性引用文件

下列文作对于本文件的应用是必不间少的,丸是注日期的引用文件,仪注日期的版本适用十本文件。凡是不注H期的引用文件,其最新版本(包括所有的修改单)适用下本文件。GB/T222钢的成化学成分充许偏差GB/T223.5钢铁酸溶硅和全硅含量的测定还原型硅钼盐分光光度法GB/T223.钢铁及合金含量的测定铬天寿S分光光度法GB/T223.12钢铁及合金化学分析方法碳酸钠分离-一苯碳酰一耕光度法测定铬量G13/T 223. 14

钢铁及合金化学分析方法钮试剂萃取光度法测定钒含量GB/T223.16钢铁及合金化学分析方法变色酸光度法测定钛量GI3/T223.19钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量GB/T223.26钢铁及合金钼含量的测定硫象酸盐分光光度法GB/T 223. 37

钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮GB/T 223. 40

钢铁及合金锐含量的测定氯膜酚S分光光度法GB/T 223.54

钢铁及合金化学分析力法火熔原子吸妆分光光度法测定镍量GB/T 223.584

钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量GB/T 223.594

钢铁及合金磷含量的测定铋磷钳分光光度法和锐磷钼蓝分光光度法钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量G/T 223.68

钢铁及合金碳含量的测定管式炉内燃烧后气体容量法GB/T 223.60

金属材料拉伸试验第1部分:空溢试验法GB/T228.1

GB/T 229

金属材料夏比摆锤冲击试验方法GB/T700碳素结构钢

GB/T1591低合金高强度结构钢

GB/T 2102

GB/T 2653

GB/1 2975

GB/T4336

GB/T 19879

钢管的验收、包装、标志及质量证明书焊接接头弯曲试验方法

钢及钢产品力学性能试验取样位置及试样制备碳索钢和中低合金钢火花源原子发射光谱分析方法(常规法)建筑结构用锅板

GB/T 20066

钢和铁化学成分测定用试样的取样和制样方法1

GK/T30063—2013

总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)CB/T 201234

GB/T23125低合金钢多元素含量的测定电燃耦合等离了体发射光谱汰SY/T6423.119石油天然气工业钢管无损检测方法第1部分:焊接钢管焊缝缺欠射线检测

$Y/ 5123. 31999

9不油然业钢管无损检测方法

横问缺久的月动超山检测

3订货内容

按本标准订购钢管的合同或计单应包措下列内:3.1

a)产品名称:

b)标编号;

尺寸规格;

钢的牌;

订购的数量(总重量或总长度),e)

第3部分:焊接钢管焊缝纵向和/或2山供需双方协商确定并在合同中注明,需方可选择下列补充要求:3.2

夏比V型缺广冲出试验;

无损检测;

钢管热处理:

期他要求,

4尺寸、外形,重量及充许偏差

4.1尺寸

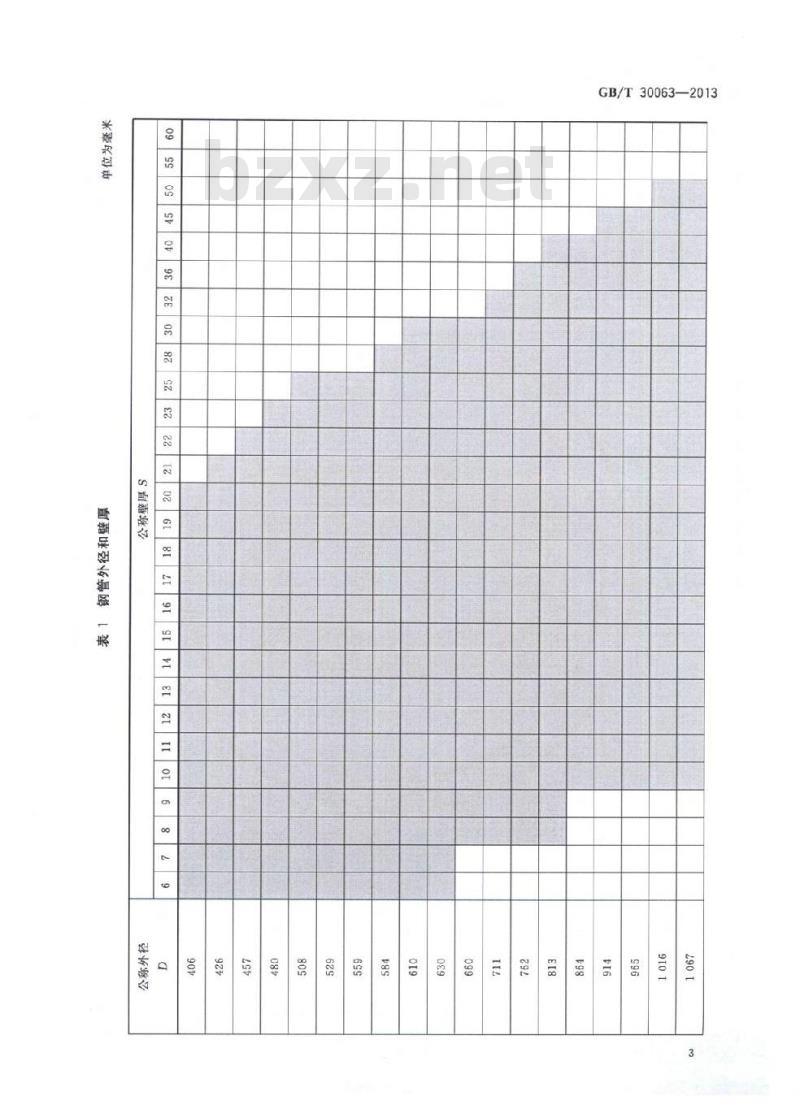

外径和壁厚

钢管的公称外径D和公称障厚.S应符合表1的规定。根据需方要求,经供需双方协商,可供应表1规定以外尺寸的钢管。

GB/T30063—2013

GB/T300632013

(游)

4.1.2外径和整厚的允许偏差

GB/T30063—2013

剩管外径和整厚的允许偏差应分别符合表2和表3的规定。钢管外径应采用周长法测量。根据需方要求,经供需双方协商,并在合同中注明,川供应表2和/或表3规定以外尺寸允许偏差的钢管,

表2外径、管径差允许偏差

公称外D

500800

8G D-1 60C:

Da1 600

公称壁厚S

4.2管径差

外径允许偶

表3壁厚允许偏差

允许偏差

管轻差

单位为毫米

单位为堂米

钢管的管径差为同·根钢管两管端外径之差的绝对慎。管端外径应在距管端25I1I范围内测量,管径差应符合表2的规定、

根概需方要求,经供需双方协商,并在合同中注明,可供应表2规定以外管径差的钢管。4. 3不圆度

外径与壁厚之比不超过75的钢管,其不圆度应不大于1.0为且应不超过15mnl。根站需方要求,经供需双方协商,并在合同中注明,再供应其他规定不圆度的钢管。外径与噻厚之比超过75的钢管,其不厕度由供需双方协商确定。4.4弯曲度

钢管的每米弯曲度应不大于1.II.全长弯曲度应不大于钢管长度的0.1%,且应不超过10mm.

4.5管端

钢管两端端而切斜应不大于3mm,切斜见图1。切口毛刺应了清除。钢管端面应以平端交货。根据需方要求,经供需双方协商,并在合同中注明,匍管端面间加工坡口,玻角度应为30°+,钝边为1.6拍士0.8m:坡口和钝边见图2,5

GB/T30063—2013

4.6长度

4.6.1通常长度

图1切斜

Uu:80+P

管端坡口及钝边

钢管的通常长度为300omm20omm。4.6.2定尺长度

根据需方要求,经供需双方协商,并在含同中注明,钢管可以定尺长度交货。定尺长度应在通常长度范池制内,定尺长度的允许偏差应为一2°mmt。4.6.3倍尺长度

根据需方要求,经供需双方协商,并在合同中注明,钢管叫以倍尺长度交货。倍尺总长度应在通常长度范围内,倍尺总长度的允许偏差为+50mm,每个倍尺长度应留10mm的切口余量。4.7重量

4.7.1钢管按理论重量交贷。供需双方协商,并在合同中注町,也可按实际亚量交货。4.7.2每批或单支钢管的实际重量和理论重量的充许偏券应为土。5%

4.7.3钢管的理论重量按式(1)日算。W-0.024 661 (D)

-钢管单位长度的理论重量,单位为下克每米(kg/m),修约到最邻近的0.01kg/m:钢管的公称外径,单位为毫来(mm);S一,钢管的公称壁厚,单位为毫米(mtn))。5技术要求

钢的牌号和化学或分

(1)

钢的牌号和化学成分(熔炼分析)应分别符合GB/T700中Q235B,Q23iC,GB/T1591中GB/T30063—2013

Q345B、Q315、Q390B、Q39CC、Q120B、Q120C、Q460C、Q460D或GB/T19879巾Q235GJB、Q235GJC.Q345GJ3、Q315GJC、Q39CGJB,Q390GJC、Q120GJC的规定根据需方要求,经供需双方协商,川供应其他钢牌号的钢管。5.1.2化学成分按熔炼成分验收。当需方要求进行成品分析时,应准中注明-成品化学成分的允许偏差应符合(FI3/T222的有关规定,5.2制造工艺

钢管应来用双面直缝埋弧焊接方法制造,对接钢皆的环焊缝可来用下工低氢型煤条电弧焊,埋弧白动焊、自动或半自动熔化焊及气体保护电弧焊制造,5.3交货状态

钢管应以焊接状态交货。根据需方要求,经供需双方协商,并在合同中注明,钢管可以整体热处理状态交货,

5.4力学性能

5. 4. 1钢管纵向拉伸试验

各牌号钢管的母材纵向拉仲力学性能应分别符合表4、表5的规定。5.4.2钢管横向拉伸试验

根据需方要求,经供需双方协商、并在合同小注明,钢管Ⅲ进行母材横向拉伸试验,各牌号钢管的横向拉伸力学性能应分别符合表4、表5的规定。5.4.3焊接接头拉伸试验

钢管应逛行直焊缝焊接接头拉伸试验。焊接接头拉伸试验时,缝应位丁试拦中部,各牌号钢管的抗拉强度应分别符合表 4、表 5 的规定,根据需方要求,经供需双方协离,并在合同中注明,可在焊接工艺评定时对对接钢管进行环向焊接接头拉伸试验。

5.4.4夏比√型缺口冲击试验

根据需方紫求,经供需双方协前,并在合同巾注明,钢管可进行母划纵向度比V型缺口灿击战鲶各牌号辆管的冲击吸收能量成分别符合表4,衣5的规定,表 4GB/T 700和 GB/T 1591中各牌号钢管力学性能冲法试验”

服强度R./MPa

壁厚/mm

$16 >16-

040--60

抗拉强虚

270500

神长率

焊接接头

抗拉强度

垃样尺j:10 mm×1} mmWww.bzxZ.net

X$5 mrri

三个滋样

平均吸收功

GB/T 30063—2013

届服竭儿R/MP:

聪F/u:m

15--1c40~60

表4(续)

抗拉强度

:70~-65c

490--65:

520~-682

550--720

伸长率

婷接接头

抗拉强度

冲击试验

试样是寸:10 tum×.10 m

X5s mm2

二个试样

充许其宁有1个战样的值(单个值)低于规定平均值,但应不低于就延均值的70%平均吸收功

如果,无法战取全尺寸试样(10m×19mm×5511m),允许使用宽度为7.5m1m:和3.0mm中尽可能大的小尺寸试样,其试验结果应分别不小于表巾规完随的75%和50%表5CB/T19879中各牌号钢管力学性能冲击试验”

展服强度 R。/MPa

Q345GJ

Q390GJ

Q420GI

壁享/n:m

?16 ~35>35--50>5G--69

抗拉强度

2235235-335225-343215--333 400-~51922:345 345~-465335--455325~.445 490--6102:390 390~-51c380-:59c370-490l 490--630¥23550113-51040053520~683

冲长郊

接接头

抗拉强度

试样尺1:1℃ mm×10 mm

X53 nmb

三个或样

充许其中有1个试样的值(单个值)低于规定平均值,但应不低」规定平均循的70%。平沟吸收功

?如果无法截取会尺寸试样(15mm×1nmm×55mm).充许使用宽度7.5mm和5,0mm中尽可能大的小尺寸试样,其试验结果吨分别不小下素中规是值的75%和50为。8

5.5工艺性能

5.5、1导向弯曲试验

GB/T 30063—2013

壁厚小于10mm的钢管应分别取1个面变试样利1个背弯试样进行导向再曲试验。试样应从钢管工垂直焊缝截取、焊缝位于试详的中问,试样止不允许有补焊焊缝,焊缝余高应去除。试样宽度为38mm。试样准弯模内弯曲约180°,弯芯直轻应符含表6的规定。试验过程中,出现在试详边缘巨长度小于6.4mm的裂纹不应做为拒收依据,试验后,应符个如下规定:a)战样不允许完全断裂;

试样上焊缝金属中不允许出现长度超过3.2mm的裂纹或破裂:b)

母材,热影响区或熔台线上不允许-出现长度超过3.2t1m的裂纹或深度超过壁厚10%的裂纹c)

破裂。

5.5.2侧弯试验

壁厚不小于1Cm的钢管成取2个试样进行侧弯试验。试样成从钢管垂直焊縫截取,焊缝位于试样的中间,试样.1不允许存补爆焊缝,焊缝余高应去除。试样宽度为10mm;对于停度超过38mt:的试样,可将试样切制成大致树等的多个板条,其厚度在20mm~38mm之间,并对每根板条进行试验,诚样在弯模内弯曲约180°,弯芯百径应符合表6的规定试验后,试样应符合5.5.1的验收规定,表6导向弯曲试验和侧弯试验的弯芯直径现定最小尿服强度/MPa

5.6宏观检验

变总直经/m

垭弧钢管应采用10杀的过硫酸氨溶液或1%的硝酸酒精溶液对焊缝截面进行焊缝截面酸蚀检验。试验后,试样内外焊缝应全熔透.不允许存在未焊透,未熔含或裂纹。5.7无损检测

根据需方要求,经供需双方协商,并在合同中注明,可对钢管哟每条焊缝(含对接环缝)进行超声检测或射线检测:

超声检测应符合SY/T6423.3—1999中验收等级U3的规定射线检测应符合SY/T5123.11999中图像质量级别为A的规定。5.8外观质量

5.8.1表面缺陷

钢管的内外表啊应光滑,不允许存在折答、裂纹、重皮,焊瘤和尖底缺欠(如划伤)。这些缺荫和尖底缺欠应完全清除,缺陷清除处的剩余壁厚成不小于壁厚所允许的最小值。不超过壁厚充许负偏差的其他局部缺欠允许存在。9

GB/T30063—2013

5.8.2焊缝余高

当厚不大于 12.5 rnrm时,超讨过钢管源始表而轮察的内外焊縫余高应不大于 3.2 mm:当壁厚人-1 12. 5 m 时,超过钢管原始表而轮部的内外焊缝余高应不大于 3. mm,煤缝余高超高部分允许修磨。

5.8.3焊缝咬边

焊缝应与母材平滑过渡。深度不超过0,E mm的咬边可不修磨。深度超划 0. 5 mtri 的疫边,如果修磨后的剩余壁厚不小于本标准规定的最小腔煤要求,可修磨处理后交货:否则应进行补焊,补焊应符合 5. 10 的规定。

5.8.4径向错边

当壁厚不尺于12.5 r1m 时.钢管纵缝的轻间错过应不超过1.5 mI1:当壁厚大于12.5II时,钢管纵缝的径向错边应不超过壁厚的12.5%,最大成不超过2.1m5.9钢管对接

经需方向意,供方可对钢管进行对接交货。对接焊缝质量应符舍5.3-~5.7的规定(如果适用),对接所用短管的长度应不小于1.5m。对接时钢管直缝应错开约180°,对接时环缝错边量应不超过壁厚的20光,最大应不超过 3. 2 1I。对接后钢管的湾曲度成符合4.4的规定。5.10缺陷的修补

钢管焊缝缺陷和深度不超过母材厚度1/3的母材缺陷,可采用手工低氢型焊条电弧焊、理弧自动焊.白动或半白动熔化极气体保护电孤焊进行焊接修补。修补前·应将缺陷消现于净,使其符合焊接要求。补后的煜道应修磨,修磨后的剩余高度应与原钢管表而或原始内外焊缝高度基本平齐。钢管修补后应按5.7和5.8的舰定进行检验。6试验方法

6.1辆管的尺寸和外形应采用符合精度要求的量具逐根测量。6.2钢管的内外表面应在充分照明条件下逐根目视检书,6.3钢管其他捡验项目的取样方法及试验方法应符合表7的规定。表7钢管检验项目的取样数量、取样方法及试验方法序号

检验项口

熔炼分

成品分析

(协商检验项口)

[次/炉

1次/炉

GB/T 20086

GB/T 223

GB/T4336

GB/T 20123

GB/T 20125

技术要求

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T30063—2013

结构用直缝埋弧焊接钢管

Langitudinal submerged arc welded steel tubes for structural purpose2013-12-17发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-09-01实施

本标准按照(B/T1.120G9给出的规则起草GB/T30063—2013

本标维参照AS1MA50C--2010&结树用炭素钢冷成型圆截面和异型截面焊接钢管和无缝钢管》和JISG34442010《-般结构用碳索钢管》-本标准内中国钢铁工业协会提业。本标准出全国钢标准化技术委员会(SAC/TC183)归1本标准卡要起草单位:番禹珠江钢管有限公司、宝鸡石油钢管有限责任公司、冶金工业信息标准研究院、浙江金洲管道工业有限公司,水标准主要起草人:土利树、黎剑峰,毕宗压、蒂粒、杨伟芳、李芳霞、张志刚、冯创棠、魏少茶、顾苏民魏家乐、杨忠文,

1范围

结构用直缝埋弧焊接钢管

GB/T 30063—2013

本标准规定了结构用直缝理弧焊接钢管的尺寸、外形、重量、技术要求、试验方汰、检验规、标志包装和质量证明书。

本标准适用于建筑、桥梁、搭架、链柱、支杆和其他一般结构用的外径不小于4COmm的占缝埋孤焊接钢管(以下简称\钢管\),不运用于机械结构用钢管。2规范性引用文件

下列文作对于本文件的应用是必不间少的,丸是注日期的引用文件,仪注日期的版本适用十本文件。凡是不注H期的引用文件,其最新版本(包括所有的修改单)适用下本文件。GB/T222钢的成化学成分充许偏差GB/T223.5钢铁酸溶硅和全硅含量的测定还原型硅钼盐分光光度法GB/T223.钢铁及合金含量的测定铬天寿S分光光度法GB/T223.12钢铁及合金化学分析方法碳酸钠分离-一苯碳酰一耕光度法测定铬量G13/T 223. 14

钢铁及合金化学分析方法钮试剂萃取光度法测定钒含量GB/T223.16钢铁及合金化学分析方法变色酸光度法测定钛量GI3/T223.19钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量GB/T223.26钢铁及合金钼含量的测定硫象酸盐分光光度法GB/T 223. 37

钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮GB/T 223. 40

钢铁及合金锐含量的测定氯膜酚S分光光度法GB/T 223.54

钢铁及合金化学分析力法火熔原子吸妆分光光度法测定镍量GB/T 223.584

钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量GB/T 223.594

钢铁及合金磷含量的测定铋磷钳分光光度法和锐磷钼蓝分光光度法钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量G/T 223.68

钢铁及合金碳含量的测定管式炉内燃烧后气体容量法GB/T 223.60

金属材料拉伸试验第1部分:空溢试验法GB/T228.1

GB/T 229

金属材料夏比摆锤冲击试验方法GB/T700碳素结构钢

GB/T1591低合金高强度结构钢

GB/T 2102

GB/T 2653

GB/1 2975

GB/T4336

GB/T 19879

钢管的验收、包装、标志及质量证明书焊接接头弯曲试验方法

钢及钢产品力学性能试验取样位置及试样制备碳索钢和中低合金钢火花源原子发射光谱分析方法(常规法)建筑结构用锅板

GB/T 20066

钢和铁化学成分测定用试样的取样和制样方法1

GK/T30063—2013

总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)CB/T 201234

GB/T23125低合金钢多元素含量的测定电燃耦合等离了体发射光谱汰SY/T6423.119石油天然气工业钢管无损检测方法第1部分:焊接钢管焊缝缺欠射线检测

$Y/ 5123. 31999

9不油然业钢管无损检测方法

横问缺久的月动超山检测

3订货内容

按本标准订购钢管的合同或计单应包措下列内:3.1

a)产品名称:

b)标编号;

尺寸规格;

钢的牌;

订购的数量(总重量或总长度),e)

第3部分:焊接钢管焊缝纵向和/或2山供需双方协商确定并在合同中注明,需方可选择下列补充要求:3.2

夏比V型缺广冲出试验;

无损检测;

钢管热处理:

期他要求,

4尺寸、外形,重量及充许偏差

4.1尺寸

外径和壁厚

钢管的公称外径D和公称障厚.S应符合表1的规定。根据需方要求,经供需双方协商,可供应表1规定以外尺寸的钢管。

GB/T30063—2013

GB/T300632013

(游)

4.1.2外径和整厚的允许偏差

GB/T30063—2013

剩管外径和整厚的允许偏差应分别符合表2和表3的规定。钢管外径应采用周长法测量。根据需方要求,经供需双方协商,并在合同中注明,川供应表2和/或表3规定以外尺寸允许偏差的钢管,

表2外径、管径差允许偏差

公称外D

500800

8G D-1 60C:

Da1 600

公称壁厚S

4.2管径差

外径允许偶

表3壁厚允许偏差

允许偏差

管轻差

单位为毫米

单位为堂米

钢管的管径差为同·根钢管两管端外径之差的绝对慎。管端外径应在距管端25I1I范围内测量,管径差应符合表2的规定、

根概需方要求,经供需双方协商,并在合同中注明,可供应表2规定以外管径差的钢管。4. 3不圆度

外径与壁厚之比不超过75的钢管,其不圆度应不大于1.0为且应不超过15mnl。根站需方要求,经供需双方协商,并在合同中注明,再供应其他规定不圆度的钢管。外径与噻厚之比超过75的钢管,其不厕度由供需双方协商确定。4.4弯曲度

钢管的每米弯曲度应不大于1.II.全长弯曲度应不大于钢管长度的0.1%,且应不超过10mm.

4.5管端

钢管两端端而切斜应不大于3mm,切斜见图1。切口毛刺应了清除。钢管端面应以平端交货。根据需方要求,经供需双方协商,并在合同中注明,匍管端面间加工坡口,玻角度应为30°+,钝边为1.6拍士0.8m:坡口和钝边见图2,5

GB/T30063—2013

4.6长度

4.6.1通常长度

图1切斜

Uu:80+P

管端坡口及钝边

钢管的通常长度为300omm20omm。4.6.2定尺长度

根据需方要求,经供需双方协商,并在含同中注明,钢管可以定尺长度交货。定尺长度应在通常长度范池制内,定尺长度的允许偏差应为一2°mmt。4.6.3倍尺长度

根据需方要求,经供需双方协商,并在合同中注明,钢管叫以倍尺长度交货。倍尺总长度应在通常长度范围内,倍尺总长度的允许偏差为+50mm,每个倍尺长度应留10mm的切口余量。4.7重量

4.7.1钢管按理论重量交贷。供需双方协商,并在合同中注町,也可按实际亚量交货。4.7.2每批或单支钢管的实际重量和理论重量的充许偏券应为土。5%

4.7.3钢管的理论重量按式(1)日算。W-0.024 661 (D)

-钢管单位长度的理论重量,单位为下克每米(kg/m),修约到最邻近的0.01kg/m:钢管的公称外径,单位为毫来(mm);S一,钢管的公称壁厚,单位为毫米(mtn))。5技术要求

钢的牌号和化学或分

(1)

钢的牌号和化学成分(熔炼分析)应分别符合GB/T700中Q235B,Q23iC,GB/T1591中GB/T30063—2013

Q345B、Q315、Q390B、Q39CC、Q120B、Q120C、Q460C、Q460D或GB/T19879巾Q235GJB、Q235GJC.Q345GJ3、Q315GJC、Q39CGJB,Q390GJC、Q120GJC的规定根据需方要求,经供需双方协商,川供应其他钢牌号的钢管。5.1.2化学成分按熔炼成分验收。当需方要求进行成品分析时,应准中注明-成品化学成分的允许偏差应符合(FI3/T222的有关规定,5.2制造工艺

钢管应来用双面直缝埋弧焊接方法制造,对接钢皆的环焊缝可来用下工低氢型煤条电弧焊,埋弧白动焊、自动或半自动熔化焊及气体保护电弧焊制造,5.3交货状态

钢管应以焊接状态交货。根据需方要求,经供需双方协商,并在合同中注明,钢管可以整体热处理状态交货,

5.4力学性能

5. 4. 1钢管纵向拉伸试验

各牌号钢管的母材纵向拉仲力学性能应分别符合表4、表5的规定。5.4.2钢管横向拉伸试验

根据需方要求,经供需双方协商、并在合同小注明,钢管Ⅲ进行母材横向拉伸试验,各牌号钢管的横向拉伸力学性能应分别符合表4、表5的规定。5.4.3焊接接头拉伸试验

钢管应逛行直焊缝焊接接头拉伸试验。焊接接头拉伸试验时,缝应位丁试拦中部,各牌号钢管的抗拉强度应分别符合表 4、表 5 的规定,根据需方要求,经供需双方协离,并在合同中注明,可在焊接工艺评定时对对接钢管进行环向焊接接头拉伸试验。

5.4.4夏比√型缺口冲击试验

根据需方紫求,经供需双方协前,并在合同巾注明,钢管可进行母划纵向度比V型缺口灿击战鲶各牌号辆管的冲击吸收能量成分别符合表4,衣5的规定,表 4GB/T 700和 GB/T 1591中各牌号钢管力学性能冲法试验”

服强度R./MPa

壁厚/mm

$16 >16-

040--60

抗拉强虚

270500

神长率

焊接接头

抗拉强度

垃样尺j:10 mm×1} mmWww.bzxZ.net

X$5 mrri

三个滋样

平均吸收功

GB/T 30063—2013

届服竭儿R/MP:

聪F/u:m

15--1c40~60

表4(续)

抗拉强度

:70~-65c

490--65:

520~-682

550--720

伸长率

婷接接头

抗拉强度

冲击试验

试样是寸:10 tum×.10 m

X5s mm2

二个试样

充许其宁有1个战样的值(单个值)低于规定平均值,但应不低于就延均值的70%平均吸收功

如果,无法战取全尺寸试样(10m×19mm×5511m),允许使用宽度为7.5m1m:和3.0mm中尽可能大的小尺寸试样,其试验结果应分别不小于表巾规完随的75%和50%表5CB/T19879中各牌号钢管力学性能冲击试验”

展服强度 R。/MPa

Q345GJ

Q390GJ

Q420GI

壁享/n:m

?16 ~35>35--50>5G--69

抗拉强度

2235235-335225-343215--333 400-~51922:345 345~-465335--455325~.445 490--6102:390 390~-51c380-:59c370-490l 490--630¥23550113-51040053520~683

冲长郊

接接头

抗拉强度

试样尺1:1℃ mm×10 mm

X53 nmb

三个或样

充许其中有1个试样的值(单个值)低于规定平均值,但应不低」规定平均循的70%。平沟吸收功

?如果无法截取会尺寸试样(15mm×1nmm×55mm).充许使用宽度7.5mm和5,0mm中尽可能大的小尺寸试样,其试验结果吨分别不小下素中规是值的75%和50为。8

5.5工艺性能

5.5、1导向弯曲试验

GB/T 30063—2013

壁厚小于10mm的钢管应分别取1个面变试样利1个背弯试样进行导向再曲试验。试样应从钢管工垂直焊缝截取、焊缝位于试详的中问,试样止不允许有补焊焊缝,焊缝余高应去除。试样宽度为38mm。试样准弯模内弯曲约180°,弯芯直轻应符含表6的规定。试验过程中,出现在试详边缘巨长度小于6.4mm的裂纹不应做为拒收依据,试验后,应符个如下规定:a)战样不允许完全断裂;

试样上焊缝金属中不允许出现长度超过3.2mm的裂纹或破裂:b)

母材,热影响区或熔台线上不允许-出现长度超过3.2t1m的裂纹或深度超过壁厚10%的裂纹c)

破裂。

5.5.2侧弯试验

壁厚不小于1Cm的钢管成取2个试样进行侧弯试验。试样成从钢管垂直焊縫截取,焊缝位于试样的中间,试样.1不允许存补爆焊缝,焊缝余高应去除。试样宽度为10mm;对于停度超过38mt:的试样,可将试样切制成大致树等的多个板条,其厚度在20mm~38mm之间,并对每根板条进行试验,诚样在弯模内弯曲约180°,弯芯百径应符合表6的规定试验后,试样应符合5.5.1的验收规定,表6导向弯曲试验和侧弯试验的弯芯直径现定最小尿服强度/MPa

5.6宏观检验

变总直经/m

垭弧钢管应采用10杀的过硫酸氨溶液或1%的硝酸酒精溶液对焊缝截面进行焊缝截面酸蚀检验。试验后,试样内外焊缝应全熔透.不允许存在未焊透,未熔含或裂纹。5.7无损检测

根据需方要求,经供需双方协商,并在合同中注明,可对钢管哟每条焊缝(含对接环缝)进行超声检测或射线检测:

超声检测应符合SY/T6423.3—1999中验收等级U3的规定射线检测应符合SY/T5123.11999中图像质量级别为A的规定。5.8外观质量

5.8.1表面缺陷

钢管的内外表啊应光滑,不允许存在折答、裂纹、重皮,焊瘤和尖底缺欠(如划伤)。这些缺荫和尖底缺欠应完全清除,缺陷清除处的剩余壁厚成不小于壁厚所允许的最小值。不超过壁厚充许负偏差的其他局部缺欠允许存在。9

GB/T30063—2013

5.8.2焊缝余高

当厚不大于 12.5 rnrm时,超讨过钢管源始表而轮察的内外焊縫余高应不大于 3.2 mm:当壁厚人-1 12. 5 m 时,超过钢管原始表而轮部的内外焊缝余高应不大于 3. mm,煤缝余高超高部分允许修磨。

5.8.3焊缝咬边

焊缝应与母材平滑过渡。深度不超过0,E mm的咬边可不修磨。深度超划 0. 5 mtri 的疫边,如果修磨后的剩余壁厚不小于本标准规定的最小腔煤要求,可修磨处理后交货:否则应进行补焊,补焊应符合 5. 10 的规定。

5.8.4径向错边

当壁厚不尺于12.5 r1m 时.钢管纵缝的轻间错过应不超过1.5 mI1:当壁厚大于12.5II时,钢管纵缝的径向错边应不超过壁厚的12.5%,最大成不超过2.1m5.9钢管对接

经需方向意,供方可对钢管进行对接交货。对接焊缝质量应符舍5.3-~5.7的规定(如果适用),对接所用短管的长度应不小于1.5m。对接时钢管直缝应错开约180°,对接时环缝错边量应不超过壁厚的20光,最大应不超过 3. 2 1I。对接后钢管的湾曲度成符合4.4的规定。5.10缺陷的修补

钢管焊缝缺陷和深度不超过母材厚度1/3的母材缺陷,可采用手工低氢型焊条电弧焊、理弧自动焊.白动或半白动熔化极气体保护电孤焊进行焊接修补。修补前·应将缺陷消现于净,使其符合焊接要求。补后的煜道应修磨,修磨后的剩余高度应与原钢管表而或原始内外焊缝高度基本平齐。钢管修补后应按5.7和5.8的舰定进行检验。6试验方法

6.1辆管的尺寸和外形应采用符合精度要求的量具逐根测量。6.2钢管的内外表面应在充分照明条件下逐根目视检书,6.3钢管其他捡验项目的取样方法及试验方法应符合表7的规定。表7钢管检验项目的取样数量、取样方法及试验方法序号

检验项口

熔炼分

成品分析

(协商检验项口)

[次/炉

1次/炉

GB/T 20086

GB/T 223

GB/T4336

GB/T 20123

GB/T 20125

技术要求

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。