GB/T 29068-2012

基本信息

标准号: GB/T 29068-2012

中文名称:无损检测 工业计算机层析成像(CT)系统选型指南

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1534KB

相关标签: 无损 检测 工业 计算机 层析成像 CT 系统 选型 指南

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 29068-2012 无损检测 工业计算机层析成像(CT)系统选型指南

GB/T29068-2012

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS19.100

中华人民共和国国家标准

GB/T29068—-2012

无损检测

工业计算机层析成像(CT)

系统选型指南

Non-destructive testing-Guide for industrial computed tomography(CT)system selection

2012-12-31发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-10-01实施

本标按照GB/T1.1—2009给出的规则起草。本标摊由全国无损检测标推化技术委员会(SAC/TC56)提出并归口。GB/T 29068—2012

本标准起草单位:重庆大学ICT研究中心、中国兵器科学研究院宁波分院、上海泰司检测科技有限公司、重庆真测科技股份有限公司、中国航关科技集团川南机械厂。本标准主要起草人:刘丰林、倪培君、卢艳平、谭辉、徐向群、黄建淞、玉福全、邹永宁、张政、王班。GB/T29068—2012

工业CT系统由一套复杂、精密、相匹配的必备部件构成,可用于重建满足检测需求的图像。CT用户通常关心应用需求,而供应商则关心满足用广检测需求的系统部件选型。理解CT用户的需求和CT系统供应商的解决方案,对在现有设备基础上更新部件、满足特殊应用需求有重要意义。本标推旨在说明在选择适当的CT系统时,宜考患和明确的应用需求与工业CT系统性能指标之间的关系。1范围

无损检测工业计算机层析成像(CT)系统选型指南

GB/T 29068—2012

本标准给出了用广检测需求与工业计算机层析成像(CT)系统参数及性能指标之间的对应关系。本标准提供了一系列的指导准则,用于指导用户将检测需求转换为对(T系统指标及组成部件的要求。本标准建议用户与潜在的供应商讨论或向专家咨询以获得更多信息。本标推适用于工业 CT系统选型和扫描检测服务选择,也可用于指导 CT系统用户提出检测需求。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文性,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T12604.2无损检测不语射线照相检测GB/T29034无损检测工业计算机层析成像(CT)指南3术语和定义

GB/T12604.2界定的术语和定义适用于本文件。4工业CT技术

工业CT成像原理见GB/T29034。

通常,根据功能模块划分,工业T系统逼常包括射线源系统,探翘系统,数据采集系统、机械系统,控制系统、图像处理系统、辐射安全防护系统等子系统组成。由于工业CT系统各组成子系统可选择范厨,太多T系统配置不一样,有必要了解某个系统部件的特性,以及子系统性能的影响,:5总则

5.1概述

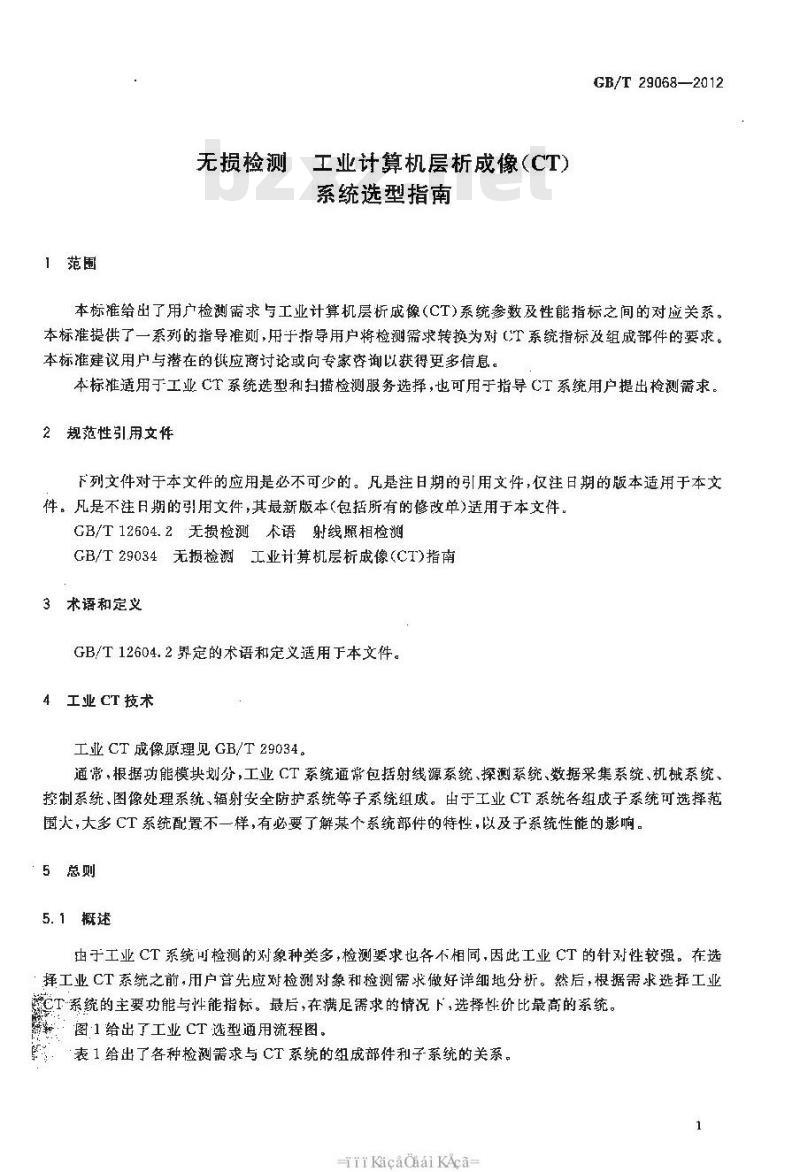

出于工业 CT系统可检测的对象种类多,检测要求也各不相同,因此工业 CT的针对性较强。在选择工业T系统之前,用户先应对检测对象和检测需求做好详细地分析,然后,根据需求选择工业CT系统的主要功能与性能指标。最后,在满足需求的情况下,选择性价比最高的系统。图1给出了工业CT选型通用流程图。:“表1给出了各种检测需求与CT系统的组成部件和子系统的关系。1

irKacaOaaikAca-

GB/T 29068—2012

检测对象特征(5.2. 1)

射线源系统齿择(7.1)

深副器系统选择(7.2)

数据采策传输系统选择(1.8)

线穿链厚度选择(6.)

扫描方式滤择(6.2)

CT扫描应用需求

需求外析(5.2)

性能指:标选择(6)

空间分耕力选择(B.2)

对比灵敲度避择(6.4)

成本(8)

采购建设(9)

因像影判定,1)

扫描效率选舜6.6)

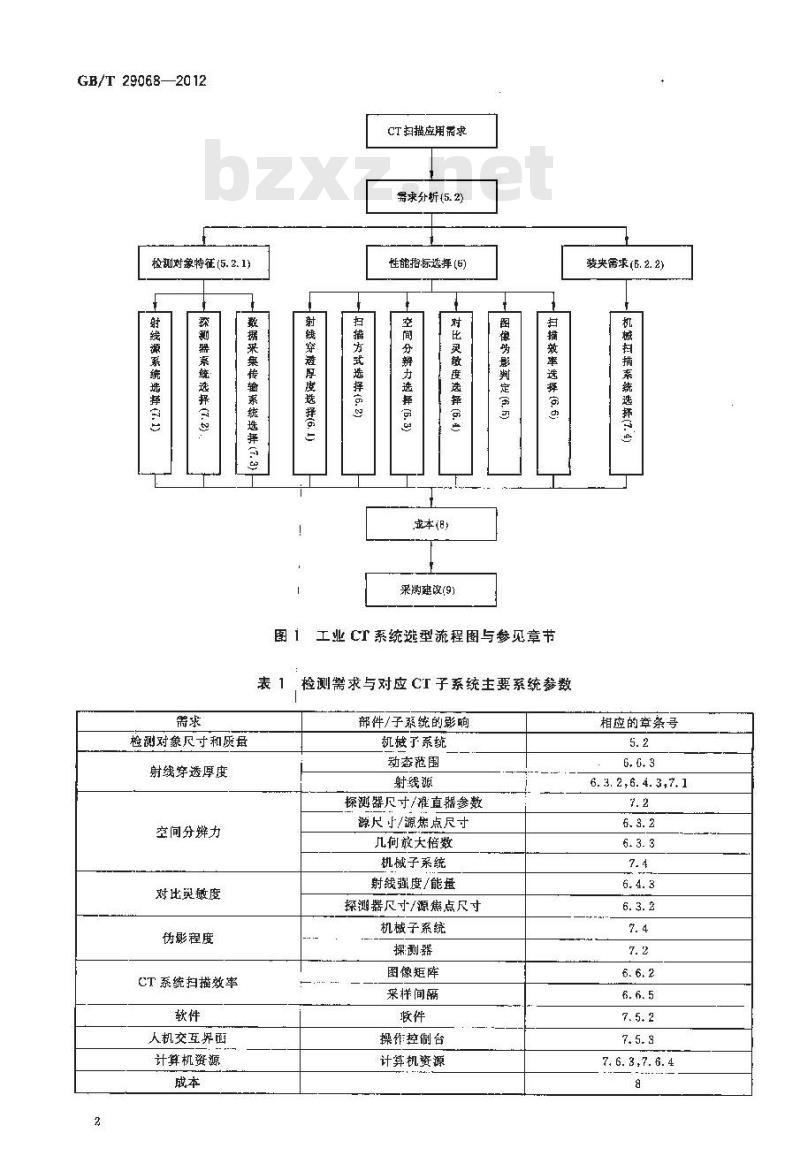

图1工业Cr系统选型流程图与参见章节表 1检测需求与对应 CT子系统生要系统参数需求

检测对象尺寸和质量

射线穿透厚度

空间分辨力

对比逆敏度

影程度

CT 系统扫描效率

人机交互界面

计算机资源

部件/子系统的影响

机械子系统

动态范围

射线源

探测器尺寸/准直器参数

源尺/源焦点尺寸

几何放大倍数

机碱子系统

射线强度/能盘

探测器尺寸/源焦点尺寸

机械子系统

操测器

图像矩阵

采样间隔

操作控台

计算机资源

装夹需求(6.2.2)

机械扫描系统避辑7.4

相应的章条号

6. 3. 2,6. 4. 3,7.1

7. 6.3,7.6. 4

5.2需求分析

5.2.1检测对象特征

GB/T29068—2012

用户选择工业CT系统之前应分析检测对象的特征,如几何尺寸、质量、材料、缺陷状况等。检测对象的特征决定了工业CT系统中机械子系统、射线源子系统和探测器三系统等的参数。例如,检测对象的最大质量和最大直径决定了工业CT系统检测对象的参数范围。检测一个大而重的物体与检测一个小而轻的物体,机械系统的差异很大。检测对象的种类和数量的多少也可能导致系统差异较大。同样,检测对象缺陷状况不同或检测要求不同也可能导致系统差异较大。5.2.2装夹需求

夹具是工业CT系统用于安装、固定和御除检测对象的可选附件。夹具可保证设备安全和有利于提高检测效率。用户应根据检测对象的特征选择是否需要夹具,同时根据检测效率的要求选择采用手动夹具还是自动夹具。用启应明白,增加夹具会增加设备成本和系统的复杂度,自动夹具比手动央具成本和复杂度高。

5.2.3CT挡描服务需求

选择工业CT系统扫描服务之前,应确定所采用的工业CT系统可检测对象的尺寸大小及质量,射线源的能量,探测能方和检测效率是否能满足检测要求。6性能指标选择

6.1射线穿透厚度选择

6. 1. 1 射线穿透厚度

检测对象的射线穿透厚度要求决定了射线源的最小等效能量和强度。射线穿透厚度与检测对象的材料、密度和形态(外形和特征、儿何结构)相关。CT系统的射线应在穿透扫描平面内最长吸收路径后还保持一定的强度,听要求强度由统计意义上光子数量和射线等效能量共同决定。透射后最小射线信号值至少应于CT系统的暗场数据的标准差。射线穿透厚度通常采用等效钢斥度来衡量。6.1,2射线能量的选择

根据检测对象特点及检测要求选择射线能量,参考以下几个原则:一所选射线能量对应8~10个钢的半值层厚度,应大于检测对象检测断层的最大等效钢厚度一当检测对象由密度差很小的几种材料组成时,在保证足以穿透的前提下,宜选择能量低的射线源,可获得较高的密度分辨力;一一当检测对象尺寸较大、密度较大或由密度相差狠大的材料组成时,官选择能量高、强度较大的射线源,可提高信噪比和检测效率。6.2扫描方式选择

6.2.1扫描方式

扫描方式是T系统采用特定的运动式和数锯采集方式获取数锯的模式。根据工业CT系统的扫描和出现的先后顺序,工业CT系统已发展有一代、二代、三代、四代等不同扫描方式,可根据需求选择不同扫描方式。工业CT系统带用二代和三代扫描方式。TrrKacaOaaiKAca

GB/T 2908—2012

6.2.2扫描方式的选择

扫描方式的选择应板据检测对象的具体特征进行选择,参考如下,一二代扫描方式适应较大范围的扫描视场尺寸,适合射线扇形束不能包容整个检测对象的情形。不是的是扫描时间较长,扫描效率较低,使用成本较高。一一三代扫描方式运动简单,扫播速度较快,适合射线扇形束可包容检测对象的情形。雄点是数据校正技术要求高。

三代拍描方式效率与二代扫描方式效率的比值约为三代扫描插值欲数比上一代扫描的旋转次数。在实际系统中,三代扫描的效率是二代扫描的数倍。示例1:设采用电子直线加速器工业CT系统进行扫描,工件旋转直径600mm,加速器触发频率f=200Hz,每个视角下果样脉冲个数 n=3,扇束角度 0--15°,射线源到旋转中心距离 SQD)-2 500 mm,线阵探测器通道数为 M512.扫描矩阵大小N×NV=1 024×1 024。二代扫描的射间 T,三代扫描附间为 I。T和 T的计算分别如式(1)和式(2)所示两者的比值如式(3)所示。2

×1.024×512

30.72(s)

×3×( +2×SODX (an(/2)

Tr=×Nx

×1024x(1-2x2.500xtan7.52) 588.8(s)1200

TI = 588. 3 * 20

6.3空间分辨力选择

6. 3. 1空间分辨力

空间分辨力表征CT系统重现被测物体几何细节特征的能力:通常用户会有关于被溉物体的空间何细节尺寸的明确需求,如绝对空间分辨力应达到 0.05 mm,检测裂纹的宽度小于 0.1 mm等。CT供应商应据此确定L.业CT系统的空间分辨力,工业CT系统与其他成像系统一样,空间分辨力是有极限的。受点扩展函数的影响,被測物体的一个无限小,无限密集的点成像时不是一个舆想的点,而是一个具有一定尺寸大小的斑。因此,被测物体的CT图像具有一定的不清晰度。空间分辩力就是表征这种不消晰度的度量。系统的极限空间分辨力由探测器有效尺寸、射线源焦点尺寸、几何放大倍数确定。其他因素,如系统运动精度、采样、重建矩阵大小、图像显示矩阵人小和图像重建算法等均可不同程度影响CT系统的实际空间分辨力。6.3.2射线源焦点

射线源焦点是发出X射线或伽马射线的放射区域。对于X射线源,如X射线管或电子直线加速器,焦点是电子摘击靶的区域。对于放射性同位素源,焦点是辐射有效区域。曝光函数取决于源焦点的形状和尺寸。例如,电子直线加速器的源焦斑是典型的高斯分布形状;而X射线管的源焦斑通常为双峰。同位素源焦点通带没有明显边界,更没有对称的形状。应用中为了方便,常用源焦点大小定义和度量该有效区域。源焦点大小可以有不同的量化方法。例如,可以采用占辐射总量99%的区域定义焦点的半径,或者用强度分布的标准差定义。鉴于以上因素,在不同射线源之间,尤其是在不同供应商提供的射线源之间很难做出焦点尺寸的比较。同时,射线源的焦点位置会随设备使用时问以及加速电压的变化而鸦化。

6.3.3几何放大倍数

几何放人倍数采用射线源、探测器与检测对象的旋转中心的相对位置关系来描述物体实际尺寸与CB/T 29068—2012

对应影像尺寸之间的比例关系。如图2所示,几何放大倍数为射线源与探测器之间的距离(SDD)与射线源与旋转中心之间距离(SOD)的比值。SDD

6.3.4空间分辨力的选择

检对象施转中心

图2几何放大倍数示意图

用户对空间分辨力的要求是影响工业CT系统组成及了系统性能的主要因素之一。空间分辨力决定了射线源焦点尺寸、探测器有效尺寸以及系统几何位置关系。因此,一定要结合实际的需求进行空间分辩力选择,参考以下原则:

射线源焦点尺寸和探测器有效尺寸越小,越有利于提商系统空间分辨力。但是,当焦点尺寸和探测器有效尺寸变小时,可探测的射线强度也会相应减小,会影响密度分辨力或扫描效率。当对不同检测对象有不同空间分辩力检测要求时,可选择带有可调推直器尺寸的工业CT系统。检测时,可根据不同要求进行准直器尺寸的调节达到检测目的。机械子系统误差可能降低系统的固有分辨力。空间分辨力要求较高时系统械设计精度要求高,从而制造成本也高。当现有系统设计不能满足要求时,应重新设计使用更高精度的零部件并采用不同的装配工艺,

用户可通过如下的经验方法初步判断工业CT系统空间分辩力是否满足检测要求:如果检测需求重尺计测量,不受伪影影响的高对比度边缘定位精度可达系统有效束宽的1/10,只要系统的精度能够接近定位精度的两倍,那么该系统就是可选的。示例2:如果图像边缘定位精度要求为0.1mm,那么需要系统精度应高于0.05mm,其有效射束宽度约为0.5mm。。如果检测需求侧重分辨明显特征,对于两个独立特征,其间距至少要大于有效射束宽时,才可认为两个特征在图像上可以分辨出来。因此,只要系统的有效射束宽度小于检测求的50%,那么该系统就是可选的。示例3.如果要求识别间距小于0.4mm的两个特征,那么要求系统的有效射束宽度至少为0.2mm。6.4对比灵敏度选择

6.4.1对比灵敏度

对比灵敏度表征CT图像随机噪声的人小。用户通常会有检测材质异常(密度分布、疏松和夹杂)的明确需求。例如:CT图像中1cI范国内的密度变化应小于1%等。CT供应商应据此确定对比灵嫩度。工业T的对比灵载度也是有极限的。受系统噪声的影倾,同一材质两个区域的CT值平均值皇随机变化。刘比灵敏度就是表征这种随机变化的度量。系统的对比灵敏度与探到光子数量的平方根相关。其他因素,如电子学噪声、图像重建噪声等都会影响系统的对比灵敏度。通常情况下,探测到的光子数越多,系统对比灵敏度越高。而探测到的光子数量与数据采集过程有关的所有扫描参数相关,如采样时间、射线通量、探测器效率等。5

iiKacaOaaiKAca

GB/T 29068--2012

6.4.2采样时间

根据统计学原理,通过增加样本容量,可降低测量的标准差。在其他条件致时,采样时间与样本容量(探测到的光子数量)成正比。因此,延长采样时间可以改普系统的对比灵敏度。6.4.3射线通量

增加射线通量可以通过增大射线源焦点,增人探测器有效尺寸等方法实现,但是同时会降低空间分辨力。所以在保证空间分辨力的前提下,射线源的焦点及探测器有效尺寸的调节范围较小,6.4.4探测器效率

探测器的效率是探测器在采集人射光子并将其转换为电信号过程中的有效性度量,与探测器的儿何尺寸、材料种类等相关。其他条件相同的情况下,探测器效率越高,对比灵敏度越高。6.4.5对比灵敏度的选择

用户对对比灵敏度的要求是影响业CT系统组成及子系统性能的主要因素之一。对比灵敏度决定了射线源焦点尺寸、探测器有效尺寸、探测器类型、电子学系统等的选摔。因此,~-定要结合实际的需张进行选择,参考以下原则:

在一定范围内延长采样时间可显著改善系统的对比灵敏度。超出范画后,延长采样时间就很难改辨对比灵嫩度,反而会导致扫描时间过度延长,增加使用成本。一一·在保证空间分辨力的前提下,通过调节射线源焦点尺寸与探测器有效尺寸可提商对比灵缴度。一一用户可遍过如下经验方法初步判断工业CT系统对比灵敏度是否满足检测要求:如果对小区域的对比度分辩要求,娜检测来杂物,当检测特征与背景区域的对比百分数比附近区域的像素噪声高3倍一5倍时,可认为该特征能从背景中区分出来,如果系统的图像噪声小于检测需求的噪声,则认为该系统是可选的。示例4:若夔兴趣区域的图像噪声约为2%,那么至少需要6%的对比百分数差才能将一个小区域特征区分出来。。如果对大区域的低对比度分辨要求较高,如密度分辨,当检测特征与背景区域的对比百分比比临近区域的单像素图像燥声除以像素数平方根的值大3倍,可认为该特征能从背景中区分出来。姐果系统嘎声小于检诞需求的噪声,则认为该系统是可选的。示例5:若感兴趣区域的图像噪声约为2%,那么一个大区域(20×20像素)的特征至少带要0.3%(3×2%/20)的对比度百分数差才能区分出来。

通常,对比灵敏度优于 0.3%的系统是很难实现的;对比灵度0. 5%的系统较难实现;对比灵敏度1%的系统不难实现。

6.5图像伪影判定

6.5.1图像伪影

伪影是CT图像中与物体真实物理特性不相符的影像。某些图像伪影的产生原因是CT技术中物现和数学上固有的,如射线硬化、射线散射和部分溶积效应等的影响;某些图像伪影是由系统的缺陷引起,如机械偏差,探测器响应不一致等。CT图像中常见的伪影有杯状伪影、部分容积伪影、环状伪影等。

6.5.2杯状伪影

杯状伪影主娶是自多能谱射线硬化效应导致的。杯状伪影表现为图像中心部位衰减系统数较低或密度较低。如图3所示。

6.5.3部分容积伪影

图3杯状伪影图

GB/T 29068-—2012Www.bzxZ.net

当一个体素内包含多种结构特征时,所对应的图像像素值是此体素内各种特征线衰减系数的平均值,这是由于实际CT系统中切片不是理想切片以及射束不是理想射束而导致的。图 4 中给出了部分容积伪影。

注:中间图像断层处在左、右两幅图像扫描断层的中间,因此,中间断层包含了部分左、右两帼图像中的细节,故产生了部分容积伪影。

图4部分客积伪影图

6.5.4环状伪影

环状伪影麦现为以图像中心为圆心的环状或半环状条或带。环状伪影主要由于探测證的不一致性造成的。图5给出了来经接正的环状伪影。6.5.5图像伪影的判定

图像伪影水平是评价图像质量的主要因素之一。因此用户选摔工业CT时应充分考愿检测对象的细节特征、检测需求,判断在正常检测参数下是否会产生较多伪影。同时,还应考察供应商在CT伪影校正方面的能力。参考以下原则:图像伪影总会在-定程度上表现出来。通常而言,当CT系统在设计的极限参数下运行时,图像伪影影响较重。因此,在选型时,应保证绝大多数的检测在正常检测参数下逃行。例如,CT系统在射线穿透极限情说下进行打描,采集的数据接近或低于由电子学系统噪声和射线散射rKaicaOaaiKAca

GB/T29068-2012

引起的噪声时,会引起较严重的图像伪影。一供应商为了减轻或消除图像伪影,通常会采取很多方法对不同伪影进行校正。而这些校正方法往往是作为商业秘密保护起来,用户很难了解到具体的校正方法。因此,最好的办法就是用对比观察法对不同供应商提供的相同检测对象的CT图像的质量水平进行客观评价。图5环状伪影图

6.6拍描效率选择

6.6.1扫描效率

通常。以单位时间的扫描次数来表示扫描效率。用户可以通过设置合理的扫描参数来改变扫描效率。影响扫描效率的关键参数包括图像矩阵大小,切片厚度、视场、采样间隔、扫描方式。对一个新的系统,与其他参数变量相比,扫描时间对子系统的选择和成本影响更大。由于空间分辨力受射线源焦点人小的限制,对比灵敏度受检测光了数量的限制,因此扫描时闻决定了射线源的最小强度,由于对X射线或伽马射线的测量应在规定的采样间隔完成,扫描时间也同样决定了扫描的几何结构、探测器阵列大小,以及机械子系统的速度。机械子系统应能够以-一定精度下的指定速度移动负裁,因而,机械组件的刚度、以及电机、减速器、传感器和控制器的选摔都受扫描时间的影响。探测器子系统应能够以与指定速度匹配的采样频率采集数据。因而,模数转换、实时处理、数据传输率以及计算机体系结构等都受扫描时间的影响。供应商对满足这些要求的子系统部件儿乎没有选择空间。又由于高性能的射线源、机械装置和计算机硬件价格昂贵,因此专用CT系统可能在技术上可行但成本可能会比较高。6.6.2窗像矩阵

图像矩阵大小确定了满足图像重建要求的扫描探测次数和每次探测采样数。所带数据量与图像矩阵大小成平方关系。要想缩短扫描时间,应该选择满足检测需求的最小图像矩阵。最小图像矩阵出所需空间分辨力确定,选择图像矩阵通常不考虑对比灵敏度。图6为图像矩阵与分辨力的关系。6.6.3切片厚度

为缩减已有系统的扫描时间,用户应当选择满足检测需求的最大切片厚度。切片厚度参数影响垂直于扫撒平面的轴向空间分辨力,可用的最人切片厚度与检测对象有关。如果切片厚度太火,会导致严8

GB/T 29068—2012

重的部分容积伪影。检测对象在轴向结构变化率越大,所需的切片厚度越小。对于线阵探测器而言,切片厚度的最大值取决于探测暴的高度,而这一设计参数将很大程度上影响成本。同样,切片厚度的可选范围越大,探测器以及相关的数据采集电子电路的动态范围要求越高。数据采集系统动态范围的高低也是影响成本的重要因素。

2048×2048

1024X1024

6. 6.4视场

456

分辨力/(LP/mm)

512X512

266×256

图6几种常用图像矩阵的视场与分辨力关系图视场大小由被检对象尺小确定。视场大小对二代扫描的效率影响非常大,而对三代扫描的效率基本没有影响。

6.6.5采样间隔

采样间为相邻两次投影数据采样的时间间隔。采样间隔越大,扫描效率越低。6.6.6扫描效率的选择

系统扫描效率的重要性取决于用户的应用需求,用户应根据检测对象的技术要求和检测量确定。参考如下原则:

对于研究性应用,首先考虑的是空间分辨力和对比灵敏度,扫描效率在一定程度上影响总扫描时间。对于常规的生产检测,囚扫描效率与经济效益密切相关,与空间分辨力和对比灵敏度样,也是主要技术指标。

用户端要认识到任何CT系统不太可能间时满足扫描效率、空间分辨力和对比灵敏度的应用需求。通常,用户可以通过选择射线源焦点尺寸、探测器有效尺寸以及几何放大倍数等参数来确定系统的最高空间分辨力,如果空问分辨力指标不重要,用户应选择最大有效射束觉度,然后选择成用需求的最小对比灵敏度对成的扫描参数,如果对比灵敏度指标也不重要,那么用户应选择扫描时间最小的CT系统。通常,最大像素尺寸为有效射线束宽的一半。从有效射线策觉,可以狠很容易地确定给定视场的最小矩尺寸,这样可以最大限度减少扫描时间。选择一代扫描方式进行扫描通常比选择二代扫描方式效率要高得多。在成本允许的情况下,选择更多的探测器和采集速度更快的电子学系统,可提高扫描效率。在成本允许与运动精度可得到保证的情况下,选择移动速度更快的机械系统,可提高扫描效率。9

rKicadaaikAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T29068—-2012

无损检测

工业计算机层析成像(CT)

系统选型指南

Non-destructive testing-Guide for industrial computed tomography(CT)system selection

2012-12-31发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-10-01实施

本标按照GB/T1.1—2009给出的规则起草。本标摊由全国无损检测标推化技术委员会(SAC/TC56)提出并归口。GB/T 29068—2012

本标准起草单位:重庆大学ICT研究中心、中国兵器科学研究院宁波分院、上海泰司检测科技有限公司、重庆真测科技股份有限公司、中国航关科技集团川南机械厂。本标准主要起草人:刘丰林、倪培君、卢艳平、谭辉、徐向群、黄建淞、玉福全、邹永宁、张政、王班。GB/T29068—2012

工业CT系统由一套复杂、精密、相匹配的必备部件构成,可用于重建满足检测需求的图像。CT用户通常关心应用需求,而供应商则关心满足用广检测需求的系统部件选型。理解CT用户的需求和CT系统供应商的解决方案,对在现有设备基础上更新部件、满足特殊应用需求有重要意义。本标推旨在说明在选择适当的CT系统时,宜考患和明确的应用需求与工业CT系统性能指标之间的关系。1范围

无损检测工业计算机层析成像(CT)系统选型指南

GB/T 29068—2012

本标准给出了用广检测需求与工业计算机层析成像(CT)系统参数及性能指标之间的对应关系。本标准提供了一系列的指导准则,用于指导用户将检测需求转换为对(T系统指标及组成部件的要求。本标准建议用户与潜在的供应商讨论或向专家咨询以获得更多信息。本标推适用于工业 CT系统选型和扫描检测服务选择,也可用于指导 CT系统用户提出检测需求。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文性,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T12604.2无损检测不语射线照相检测GB/T29034无损检测工业计算机层析成像(CT)指南3术语和定义

GB/T12604.2界定的术语和定义适用于本文件。4工业CT技术

工业CT成像原理见GB/T29034。

通常,根据功能模块划分,工业T系统逼常包括射线源系统,探翘系统,数据采集系统、机械系统,控制系统、图像处理系统、辐射安全防护系统等子系统组成。由于工业CT系统各组成子系统可选择范厨,太多T系统配置不一样,有必要了解某个系统部件的特性,以及子系统性能的影响,:5总则

5.1概述

出于工业 CT系统可检测的对象种类多,检测要求也各不相同,因此工业 CT的针对性较强。在选择工业T系统之前,用户先应对检测对象和检测需求做好详细地分析,然后,根据需求选择工业CT系统的主要功能与性能指标。最后,在满足需求的情况下,选择性价比最高的系统。图1给出了工业CT选型通用流程图。:“表1给出了各种检测需求与CT系统的组成部件和子系统的关系。1

irKacaOaaikAca-

GB/T 29068—2012

检测对象特征(5.2. 1)

射线源系统齿择(7.1)

深副器系统选择(7.2)

数据采策传输系统选择(1.8)

线穿链厚度选择(6.)

扫描方式滤择(6.2)

CT扫描应用需求

需求外析(5.2)

性能指:标选择(6)

空间分耕力选择(B.2)

对比灵敲度避择(6.4)

成本(8)

采购建设(9)

因像影判定,1)

扫描效率选舜6.6)

图1工业Cr系统选型流程图与参见章节表 1检测需求与对应 CT子系统生要系统参数需求

检测对象尺寸和质量

射线穿透厚度

空间分辨力

对比逆敏度

影程度

CT 系统扫描效率

人机交互界面

计算机资源

部件/子系统的影响

机械子系统

动态范围

射线源

探测器尺寸/准直器参数

源尺/源焦点尺寸

几何放大倍数

机碱子系统

射线强度/能盘

探测器尺寸/源焦点尺寸

机械子系统

操测器

图像矩阵

采样间隔

操作控台

计算机资源

装夹需求(6.2.2)

机械扫描系统避辑7.4

相应的章条号

6. 3. 2,6. 4. 3,7.1

7. 6.3,7.6. 4

5.2需求分析

5.2.1检测对象特征

GB/T29068—2012

用户选择工业CT系统之前应分析检测对象的特征,如几何尺寸、质量、材料、缺陷状况等。检测对象的特征决定了工业CT系统中机械子系统、射线源子系统和探测器三系统等的参数。例如,检测对象的最大质量和最大直径决定了工业CT系统检测对象的参数范围。检测一个大而重的物体与检测一个小而轻的物体,机械系统的差异很大。检测对象的种类和数量的多少也可能导致系统差异较大。同样,检测对象缺陷状况不同或检测要求不同也可能导致系统差异较大。5.2.2装夹需求

夹具是工业CT系统用于安装、固定和御除检测对象的可选附件。夹具可保证设备安全和有利于提高检测效率。用户应根据检测对象的特征选择是否需要夹具,同时根据检测效率的要求选择采用手动夹具还是自动夹具。用启应明白,增加夹具会增加设备成本和系统的复杂度,自动夹具比手动央具成本和复杂度高。

5.2.3CT挡描服务需求

选择工业CT系统扫描服务之前,应确定所采用的工业CT系统可检测对象的尺寸大小及质量,射线源的能量,探测能方和检测效率是否能满足检测要求。6性能指标选择

6.1射线穿透厚度选择

6. 1. 1 射线穿透厚度

检测对象的射线穿透厚度要求决定了射线源的最小等效能量和强度。射线穿透厚度与检测对象的材料、密度和形态(外形和特征、儿何结构)相关。CT系统的射线应在穿透扫描平面内最长吸收路径后还保持一定的强度,听要求强度由统计意义上光子数量和射线等效能量共同决定。透射后最小射线信号值至少应于CT系统的暗场数据的标准差。射线穿透厚度通常采用等效钢斥度来衡量。6.1,2射线能量的选择

根据检测对象特点及检测要求选择射线能量,参考以下几个原则:一所选射线能量对应8~10个钢的半值层厚度,应大于检测对象检测断层的最大等效钢厚度一当检测对象由密度差很小的几种材料组成时,在保证足以穿透的前提下,宜选择能量低的射线源,可获得较高的密度分辨力;一一当检测对象尺寸较大、密度较大或由密度相差狠大的材料组成时,官选择能量高、强度较大的射线源,可提高信噪比和检测效率。6.2扫描方式选择

6.2.1扫描方式

扫描方式是T系统采用特定的运动式和数锯采集方式获取数锯的模式。根据工业CT系统的扫描和出现的先后顺序,工业CT系统已发展有一代、二代、三代、四代等不同扫描方式,可根据需求选择不同扫描方式。工业CT系统带用二代和三代扫描方式。TrrKacaOaaiKAca

GB/T 2908—2012

6.2.2扫描方式的选择

扫描方式的选择应板据检测对象的具体特征进行选择,参考如下,一二代扫描方式适应较大范围的扫描视场尺寸,适合射线扇形束不能包容整个检测对象的情形。不是的是扫描时间较长,扫描效率较低,使用成本较高。一一三代扫描方式运动简单,扫播速度较快,适合射线扇形束可包容检测对象的情形。雄点是数据校正技术要求高。

三代拍描方式效率与二代扫描方式效率的比值约为三代扫描插值欲数比上一代扫描的旋转次数。在实际系统中,三代扫描的效率是二代扫描的数倍。示例1:设采用电子直线加速器工业CT系统进行扫描,工件旋转直径600mm,加速器触发频率f=200Hz,每个视角下果样脉冲个数 n=3,扇束角度 0--15°,射线源到旋转中心距离 SQD)-2 500 mm,线阵探测器通道数为 M512.扫描矩阵大小N×NV=1 024×1 024。二代扫描的射间 T,三代扫描附间为 I。T和 T的计算分别如式(1)和式(2)所示两者的比值如式(3)所示。2

×1.024×512

30.72(s)

×3×( +2×SODX (an(/2)

Tr=×Nx

×1024x(1-2x2.500xtan7.52) 588.8(s)1200

TI = 588. 3 * 20

6.3空间分辨力选择

6. 3. 1空间分辨力

空间分辨力表征CT系统重现被测物体几何细节特征的能力:通常用户会有关于被溉物体的空间何细节尺寸的明确需求,如绝对空间分辨力应达到 0.05 mm,检测裂纹的宽度小于 0.1 mm等。CT供应商应据此确定L.业CT系统的空间分辨力,工业CT系统与其他成像系统一样,空间分辨力是有极限的。受点扩展函数的影响,被測物体的一个无限小,无限密集的点成像时不是一个舆想的点,而是一个具有一定尺寸大小的斑。因此,被测物体的CT图像具有一定的不清晰度。空间分辩力就是表征这种不消晰度的度量。系统的极限空间分辨力由探测器有效尺寸、射线源焦点尺寸、几何放大倍数确定。其他因素,如系统运动精度、采样、重建矩阵大小、图像显示矩阵人小和图像重建算法等均可不同程度影响CT系统的实际空间分辨力。6.3.2射线源焦点

射线源焦点是发出X射线或伽马射线的放射区域。对于X射线源,如X射线管或电子直线加速器,焦点是电子摘击靶的区域。对于放射性同位素源,焦点是辐射有效区域。曝光函数取决于源焦点的形状和尺寸。例如,电子直线加速器的源焦斑是典型的高斯分布形状;而X射线管的源焦斑通常为双峰。同位素源焦点通带没有明显边界,更没有对称的形状。应用中为了方便,常用源焦点大小定义和度量该有效区域。源焦点大小可以有不同的量化方法。例如,可以采用占辐射总量99%的区域定义焦点的半径,或者用强度分布的标准差定义。鉴于以上因素,在不同射线源之间,尤其是在不同供应商提供的射线源之间很难做出焦点尺寸的比较。同时,射线源的焦点位置会随设备使用时问以及加速电压的变化而鸦化。

6.3.3几何放大倍数

几何放人倍数采用射线源、探测器与检测对象的旋转中心的相对位置关系来描述物体实际尺寸与CB/T 29068—2012

对应影像尺寸之间的比例关系。如图2所示,几何放大倍数为射线源与探测器之间的距离(SDD)与射线源与旋转中心之间距离(SOD)的比值。SDD

6.3.4空间分辨力的选择

检对象施转中心

图2几何放大倍数示意图

用户对空间分辨力的要求是影响工业CT系统组成及了系统性能的主要因素之一。空间分辨力决定了射线源焦点尺寸、探测器有效尺寸以及系统几何位置关系。因此,一定要结合实际的需求进行空间分辩力选择,参考以下原则:

射线源焦点尺寸和探测器有效尺寸越小,越有利于提商系统空间分辨力。但是,当焦点尺寸和探测器有效尺寸变小时,可探测的射线强度也会相应减小,会影响密度分辨力或扫描效率。当对不同检测对象有不同空间分辩力检测要求时,可选择带有可调推直器尺寸的工业CT系统。检测时,可根据不同要求进行准直器尺寸的调节达到检测目的。机械子系统误差可能降低系统的固有分辨力。空间分辨力要求较高时系统械设计精度要求高,从而制造成本也高。当现有系统设计不能满足要求时,应重新设计使用更高精度的零部件并采用不同的装配工艺,

用户可通过如下的经验方法初步判断工业CT系统空间分辩力是否满足检测要求:如果检测需求重尺计测量,不受伪影影响的高对比度边缘定位精度可达系统有效束宽的1/10,只要系统的精度能够接近定位精度的两倍,那么该系统就是可选的。示例2:如果图像边缘定位精度要求为0.1mm,那么需要系统精度应高于0.05mm,其有效射束宽度约为0.5mm。。如果检测需求侧重分辨明显特征,对于两个独立特征,其间距至少要大于有效射束宽时,才可认为两个特征在图像上可以分辨出来。因此,只要系统的有效射束宽度小于检测求的50%,那么该系统就是可选的。示例3.如果要求识别间距小于0.4mm的两个特征,那么要求系统的有效射束宽度至少为0.2mm。6.4对比灵敏度选择

6.4.1对比灵敏度

对比灵敏度表征CT图像随机噪声的人小。用户通常会有检测材质异常(密度分布、疏松和夹杂)的明确需求。例如:CT图像中1cI范国内的密度变化应小于1%等。CT供应商应据此确定对比灵嫩度。工业T的对比灵载度也是有极限的。受系统噪声的影倾,同一材质两个区域的CT值平均值皇随机变化。刘比灵敏度就是表征这种随机变化的度量。系统的对比灵敏度与探到光子数量的平方根相关。其他因素,如电子学噪声、图像重建噪声等都会影响系统的对比灵敏度。通常情况下,探测到的光子数越多,系统对比灵敏度越高。而探测到的光子数量与数据采集过程有关的所有扫描参数相关,如采样时间、射线通量、探测器效率等。5

iiKacaOaaiKAca

GB/T 29068--2012

6.4.2采样时间

根据统计学原理,通过增加样本容量,可降低测量的标准差。在其他条件致时,采样时间与样本容量(探测到的光子数量)成正比。因此,延长采样时间可以改普系统的对比灵敏度。6.4.3射线通量

增加射线通量可以通过增大射线源焦点,增人探测器有效尺寸等方法实现,但是同时会降低空间分辨力。所以在保证空间分辨力的前提下,射线源的焦点及探测器有效尺寸的调节范围较小,6.4.4探测器效率

探测器的效率是探测器在采集人射光子并将其转换为电信号过程中的有效性度量,与探测器的儿何尺寸、材料种类等相关。其他条件相同的情况下,探测器效率越高,对比灵敏度越高。6.4.5对比灵敏度的选择

用户对对比灵敏度的要求是影响业CT系统组成及子系统性能的主要因素之一。对比灵敏度决定了射线源焦点尺寸、探测器有效尺寸、探测器类型、电子学系统等的选摔。因此,~-定要结合实际的需张进行选择,参考以下原则:

在一定范围内延长采样时间可显著改善系统的对比灵敏度。超出范画后,延长采样时间就很难改辨对比灵嫩度,反而会导致扫描时间过度延长,增加使用成本。一一·在保证空间分辨力的前提下,通过调节射线源焦点尺寸与探测器有效尺寸可提商对比灵缴度。一一用户可遍过如下经验方法初步判断工业CT系统对比灵敏度是否满足检测要求:如果对小区域的对比度分辩要求,娜检测来杂物,当检测特征与背景区域的对比百分数比附近区域的像素噪声高3倍一5倍时,可认为该特征能从背景中区分出来,如果系统的图像噪声小于检测需求的噪声,则认为该系统是可选的。示例4:若夔兴趣区域的图像噪声约为2%,那么至少需要6%的对比百分数差才能将一个小区域特征区分出来。。如果对大区域的低对比度分辨要求较高,如密度分辨,当检测特征与背景区域的对比百分比比临近区域的单像素图像燥声除以像素数平方根的值大3倍,可认为该特征能从背景中区分出来。姐果系统嘎声小于检诞需求的噪声,则认为该系统是可选的。示例5:若感兴趣区域的图像噪声约为2%,那么一个大区域(20×20像素)的特征至少带要0.3%(3×2%/20)的对比度百分数差才能区分出来。

通常,对比灵敏度优于 0.3%的系统是很难实现的;对比灵度0. 5%的系统较难实现;对比灵敏度1%的系统不难实现。

6.5图像伪影判定

6.5.1图像伪影

伪影是CT图像中与物体真实物理特性不相符的影像。某些图像伪影的产生原因是CT技术中物现和数学上固有的,如射线硬化、射线散射和部分溶积效应等的影响;某些图像伪影是由系统的缺陷引起,如机械偏差,探测器响应不一致等。CT图像中常见的伪影有杯状伪影、部分容积伪影、环状伪影等。

6.5.2杯状伪影

杯状伪影主娶是自多能谱射线硬化效应导致的。杯状伪影表现为图像中心部位衰减系统数较低或密度较低。如图3所示。

6.5.3部分容积伪影

图3杯状伪影图

GB/T 29068-—2012Www.bzxZ.net

当一个体素内包含多种结构特征时,所对应的图像像素值是此体素内各种特征线衰减系数的平均值,这是由于实际CT系统中切片不是理想切片以及射束不是理想射束而导致的。图 4 中给出了部分容积伪影。

注:中间图像断层处在左、右两幅图像扫描断层的中间,因此,中间断层包含了部分左、右两帼图像中的细节,故产生了部分容积伪影。

图4部分客积伪影图

6.5.4环状伪影

环状伪影麦现为以图像中心为圆心的环状或半环状条或带。环状伪影主要由于探测證的不一致性造成的。图5给出了来经接正的环状伪影。6.5.5图像伪影的判定

图像伪影水平是评价图像质量的主要因素之一。因此用户选摔工业CT时应充分考愿检测对象的细节特征、检测需求,判断在正常检测参数下是否会产生较多伪影。同时,还应考察供应商在CT伪影校正方面的能力。参考以下原则:图像伪影总会在-定程度上表现出来。通常而言,当CT系统在设计的极限参数下运行时,图像伪影影响较重。因此,在选型时,应保证绝大多数的检测在正常检测参数下逃行。例如,CT系统在射线穿透极限情说下进行打描,采集的数据接近或低于由电子学系统噪声和射线散射rKaicaOaaiKAca

GB/T29068-2012

引起的噪声时,会引起较严重的图像伪影。一供应商为了减轻或消除图像伪影,通常会采取很多方法对不同伪影进行校正。而这些校正方法往往是作为商业秘密保护起来,用户很难了解到具体的校正方法。因此,最好的办法就是用对比观察法对不同供应商提供的相同检测对象的CT图像的质量水平进行客观评价。图5环状伪影图

6.6拍描效率选择

6.6.1扫描效率

通常。以单位时间的扫描次数来表示扫描效率。用户可以通过设置合理的扫描参数来改变扫描效率。影响扫描效率的关键参数包括图像矩阵大小,切片厚度、视场、采样间隔、扫描方式。对一个新的系统,与其他参数变量相比,扫描时间对子系统的选择和成本影响更大。由于空间分辨力受射线源焦点人小的限制,对比灵敏度受检测光了数量的限制,因此扫描时闻决定了射线源的最小强度,由于对X射线或伽马射线的测量应在规定的采样间隔完成,扫描时间也同样决定了扫描的几何结构、探测器阵列大小,以及机械子系统的速度。机械子系统应能够以-一定精度下的指定速度移动负裁,因而,机械组件的刚度、以及电机、减速器、传感器和控制器的选摔都受扫描时间的影响。探测器子系统应能够以与指定速度匹配的采样频率采集数据。因而,模数转换、实时处理、数据传输率以及计算机体系结构等都受扫描时间的影响。供应商对满足这些要求的子系统部件儿乎没有选择空间。又由于高性能的射线源、机械装置和计算机硬件价格昂贵,因此专用CT系统可能在技术上可行但成本可能会比较高。6.6.2窗像矩阵

图像矩阵大小确定了满足图像重建要求的扫描探测次数和每次探测采样数。所带数据量与图像矩阵大小成平方关系。要想缩短扫描时间,应该选择满足检测需求的最小图像矩阵。最小图像矩阵出所需空间分辨力确定,选择图像矩阵通常不考虑对比灵敏度。图6为图像矩阵与分辨力的关系。6.6.3切片厚度

为缩减已有系统的扫描时间,用户应当选择满足检测需求的最大切片厚度。切片厚度参数影响垂直于扫撒平面的轴向空间分辨力,可用的最人切片厚度与检测对象有关。如果切片厚度太火,会导致严8

GB/T 29068—2012

重的部分容积伪影。检测对象在轴向结构变化率越大,所需的切片厚度越小。对于线阵探测器而言,切片厚度的最大值取决于探测暴的高度,而这一设计参数将很大程度上影响成本。同样,切片厚度的可选范围越大,探测器以及相关的数据采集电子电路的动态范围要求越高。数据采集系统动态范围的高低也是影响成本的重要因素。

2048×2048

1024X1024

6. 6.4视场

456

分辨力/(LP/mm)

512X512

266×256

图6几种常用图像矩阵的视场与分辨力关系图视场大小由被检对象尺小确定。视场大小对二代扫描的效率影响非常大,而对三代扫描的效率基本没有影响。

6.6.5采样间隔

采样间为相邻两次投影数据采样的时间间隔。采样间隔越大,扫描效率越低。6.6.6扫描效率的选择

系统扫描效率的重要性取决于用户的应用需求,用户应根据检测对象的技术要求和检测量确定。参考如下原则:

对于研究性应用,首先考虑的是空间分辨力和对比灵敏度,扫描效率在一定程度上影响总扫描时间。对于常规的生产检测,囚扫描效率与经济效益密切相关,与空间分辨力和对比灵敏度样,也是主要技术指标。

用户端要认识到任何CT系统不太可能间时满足扫描效率、空间分辨力和对比灵敏度的应用需求。通常,用户可以通过选择射线源焦点尺寸、探测器有效尺寸以及几何放大倍数等参数来确定系统的最高空间分辨力,如果空问分辨力指标不重要,用户应选择最大有效射束觉度,然后选择成用需求的最小对比灵敏度对成的扫描参数,如果对比灵敏度指标也不重要,那么用户应选择扫描时间最小的CT系统。通常,最大像素尺寸为有效射线束宽的一半。从有效射线策觉,可以狠很容易地确定给定视场的最小矩尺寸,这样可以最大限度减少扫描时间。选择一代扫描方式进行扫描通常比选择二代扫描方式效率要高得多。在成本允许的情况下,选择更多的探测器和采集速度更快的电子学系统,可提高扫描效率。在成本允许与运动精度可得到保证的情况下,选择移动速度更快的机械系统,可提高扫描效率。9

rKicadaaikAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。