GB/T 30860-2014

基本信息

标准号: GB/T 30860-2014

中文名称:太阳能电池用硅片表面粗糙度及切割线痕测试方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3382KB

相关标签: 太阳能 电池 硅片 表面 粗糙度 切割 测试方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 30860-2014 太阳能电池用硅片表面粗糙度及切割线痕测试方法

GB/T30860-2014

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.040

中华人民共和国国家标准

GB/T30860—2014

太阳能电池用硅片表面粗糙度及切割线痕测试方法

Test methods for surface roughness and saw mark of silicon wafers for solar cells2014-07-24发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2015-04-01实施

本标准按照GB/T1.12009给出的规则起草GB/T30860-2014

本标准山全国半导体设备和材料标准化技术委员会(SAC/TC203)及材料分技术委员会(SAC/TC203/SC2)共同提出并口。

本标准起章单金:中国有色金属工业标准计量质量研究所、瑟米莱伯贸易(上海)有限公司、江苏协鑫硅材料科技发展有限公司有研平导体材料股份有限公司、待变电工新新能源股份有限公司、洛阳鸿泰华导体有限公司、连云港国家硅材料深加工产品质量监督检验中心本标准土要起草人:徐自亮、任皓、陈佳狗、李锐、孙燕、熊金杰、杨素心、蒋建国、王丽华、薛抗美、黄黎

1范围

太阳能电池用硅片表面粗糙度及切割线痕测试方法

GB/T30860—2014

本标准规定了太阳能电池用硅片(以下简称硅片)的表面粗糙度及场制线痕的接触式或非接触式轮障测试方法

本标准适用于通过线切工艺加工生产的单品和多品硅片。如果需费适用于其他产品,则需柜美各方协商同意。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注月期的版本适用于本文件凡是不注日期的引用文件·其最新版本(包括所有的修改单)适用于本文件。GB/T1031产品儿何技术规范(GPS)表面结构轮廊法表面粗糙度参数及具数值GB/T3505产品几何技术规范(GPS)表面结构轮廊法术语、定义及表面结构参数表面结构轮廓法评定表百结构的规则和方法产品儿何技术规范(GPS)

GB/T1061C

GB/T14264半导体材料术语

GB/T18777

GB/T26071

产品几何技术规范(GPS)表面结构相位修正滤波器的计量特生

轮原法子

太阳能电池用硅单品切割片

GB/Z26958(所有部公)产品几何技术规范(GPS)滤波GB/T29055

GB/T29505

太阳电池用多晶硅片

硅片平珀表面的表面利糙度测方洗GB/T30859

太阳能中池用硅片翘曲度和波纹度测试方法3术语和定义

GB/T1031.GB/T3505.GB/T10610.GB/T14264GB/T18777.GB/T26071.GB/T29055和GB/Z26958界定的术语和定义适用于本文件。4方法原理

4.1表面粗糙度

4.1.1般认为硅片表面粗糙度是硅片表面空域波长小于0.5mm的硅片表面变化,测量采用各种接触式或非接触式技术的探头,在硅片表百最粗糙的单个或多个区域,或者某些规定的区域,沿一定的扫描路径进行扫描,得到硅片表面轮廊,进一步提取出粗糙度轮廓,最后计算出硅片表面粗糙度值。4.1.2表征硅片表面粗糙度的参数推荐使用粗糙度轮廊算术平均偏差Ra,粗糙度轮廓最大高度R:、粗糙度轮腕均方根Rg、粗糙度轮廊单元平均宽度Rsm:如有必要也可采用其他参数。更详细的信息可参见GB/T1031、GB/T3505GB/T10610、GB/T18777.GB/T26071.GB/T29505和GB/T30859。GB/T30860-2014

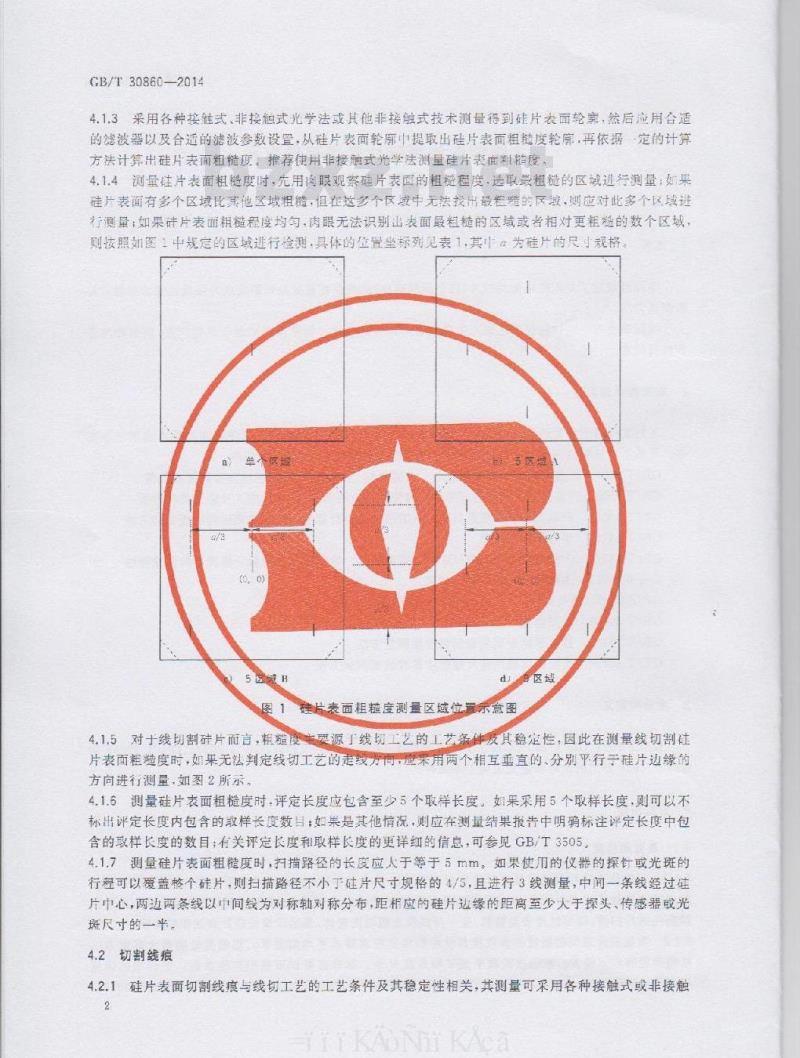

4.1.3采用各种接触式、非接疤式光学法或H他非接触式技术测量得到硅片表面轮享,然后应用合适的滤波器以及合适的滤波参数设置,从硅片表面轮廊中提取出硅片表面粗造度轮摩,再依据定的计气方法计出硅片表面粗糙度。推荐使用非接触式光学法测量硅片表面料髓度4.1.4测量佳片表面粗糙度时,先用肉眼观察硅片表面的粗糙程度,选取最粗糙的区域进行测量如果佳片表面有多个区域比其他区域粗糙·但在这多个区域中无法找出最粗糙的区最,侧应对此多个区域进有测量,如果硅片表粗糙程度均勾,肉眼无法识别出表面最粗糙的区域或者相对更粗糙的数个区域,则按照如图1中规定的区域进行检测,具体的位置坐标列见表1其中为准片的尺规格65区场

硅片表面粗糙度测量区域位量示意图4.1.5对十线切割硅片而言,粗糙度曼源」线切工艺的工艺条件及具稳定性,因此在测量线切割硅片表面粗糙度时,如果无法判定线切工艺的走我力方向进行测量,如图2所示

来用两个相互垂直的分别平行于硅片边缘的4.1.6测量硅片表面粗糙度时,评定长度应包含至少5个取样长度,如果采用5个取样长度,则可以不标出评定长度内包含的取样长度数自:如果是其他况,则应在测量结果报告中明销标注评定长度中包含的取样长度的数目:关评定长度利取样长度的更详红的信息,可参见GB/T3505,4.1.7测量硅片表面粗糙度时,扫描路径的长度应人于等于5mm。如果使用的仪器的探针或光斑的行程可以覆盖格个硅片,则扫描路径不小丁硅片尺寸规格的4/5,且进行3线测量,中间一条线经过硅片中心,两边两条线以中间线为对称轴对称分布,距相应的硅片边缘的距离至少人于探头,传感器或光斑尺寸的一半。

4.2切割线痕

4.2.1硅片表面切割线痕与线切工艺的工艺条件及其稳定性相关,其测量可采月各种接触式或非接触2

TrKAoNiKAa

GB/T30860-2014

式的探头,沿一定的扫描路径进行扫撒,得到硅片表面轮廊,最后根据得到的硅片表面轮廊得出桂片表面切割线痕值

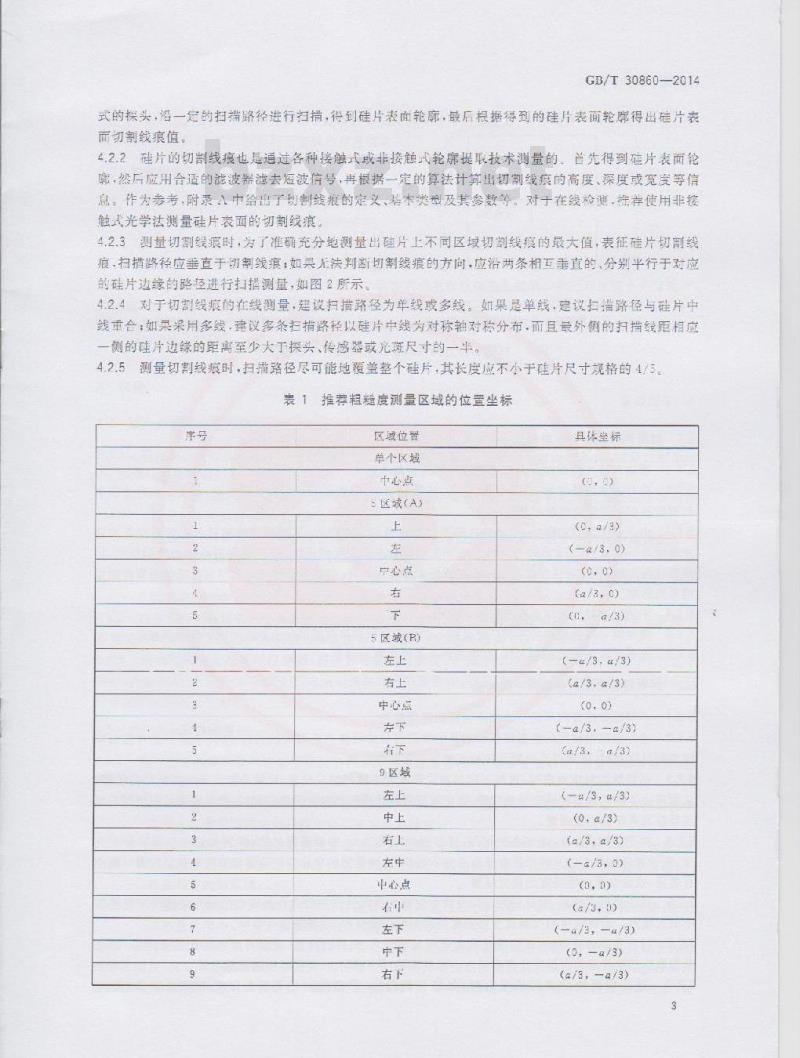

4.2.2硅片的切割线痕也是通过各种接触式或非接触式轮廊提取技术测量的。首先得到硅片表面轮廓,然后应用合适的滤波器滤去短波信号,再根据一定的算法计算出切割线痕的高度、深度或宽度等信息:作为参考,附录A中给出了明制线痕的定义、格本类型及其参数等。对于在线检娅,挂样使用非接触式光学法测量硅片表面的切割线浪。4.2.3测量切割线痕时,为了准确充分地测量出硅片上不同区域切割线痕的最大值,表征硅片切割线痕,扫描路径应垂直于切割线痕,如昊无法判断切割线痕的方向,应沿两条相互垂直的、分别平行于对应的硅片边缘的路轻进行扫描测量,如图2所示。4.2.4对于切割线痕的在线测量,建议扫描路径为单线或多线。如果是单线,建议扫错路径与硅片中线重合:如果采用多线,建议多条扫描路径以硅片中线为对称轴对称分布,而且最外侧的扫描线距相应侧的硅片边缘的距高至少大于探头,传感器或光斑尺寸的一半。4.2.5测量切割线痕时,扫描路径尽可能地覆盖整个硅片,其长度应不小于硅片尺寸规格的4/3表1推荐粗糙度测量区域的位置坐标序号

区域位置

单个区域

中心点

B区城(A)

中心点

区城(R)

中心点

9区域

中心点

具体坐标

(0,a/3)

(a/,0)

(oa/3)

(—±/3,4/3)

(a/3,a/3)

(-a/3.—a/3)

Ca/3.a/3)

(-α/3,a/3)

(a/3,a/3)

(a/3,0)

(—a/3, —α/3)

(0,—a/3)

(a/5,-a/3)

GB/T30860—2014

封瑞路径方向

走线方间

)可以判定硅片表面线切工艺走线方向扫描路径方向

扫描路纪方向

光法判定信片表面线切工艺走线方间扫造略径方向与线切工艺走线方向美示意图5干扰因素

#度和切割线顺智有彩萌的干我园5.1对表面粗

5.1.1震动对

测量都有影

硅片美面粗度和切割绒痕的

5.1.2硅片卖面尚外来物、表

粗随造度和切线的测量结

度或切割

5.1.3由于各种国素的影呵测量佳片表面粗橙片边缘5mm以1

以去除边

#影师

在不影响测量准

落等,者会阿硅片表面

装时·选餐的扫市路轻的起始

专应即离难

性的情说下,可以采用更小前达象剔除值,但同意而且扫指路径的长度最配大手定长

应经过各方的

结果的影响

5.1.4不同的测量技我可能会给出不同的测量结果5.1.5使用同

,造免扫后开婚和结束偶因素对测量测量技代的不同厂家或同一厂家的不同型号仪器可能会给出不同的测量结果5.1.6

设备采集数毒的频不同,可能会产生不同的测试结果5.2对表面粗糙度有影的的干扰因素5.2.1不同的扫捐方问可能会给出不同的相槛度结果5.2.2硅片表面粗髓度的测量结果与选择的测量区域或测量点有很大的关系,因此在报告硅片表而相精度测量结果时,应同时给出测量区域或测量点的具体位直5.2.3在提取粗糙度轮廊时,选用不同的滤波器或者不同的滤波设置,可能会给出不同的粗糙度轮廓从而产生不同的表面粗糙度测量结果,因此在报告硅片表面粗糙度测量结果时,应尽可能给出使用的滤波器以及具体的滤波设置

5.2.4对于接触式方法·由于各种原因,比如探针尺寸过大,移动速度过快、探针与硅片表面贴合不充分,探针臂弹性过大以及仪器数据采集速度不够快等,测量到的硅片表面轮廊与实际的表面轮廓可能会有差异,这也会影响粗糙度的测量结果。5.2.5对于接触式方法,探针的颤动以及探针臂的细微弹性抖动都会在提取出的硅片表面粗糙度轮廊中引人噪声。因此在使用接触式方法测量硅片表面粗糙度时,应消除这一噪市。5.2.6对于非接触式方法,探头尺寸或者光班尺寸过大,光路的像差,光信号采集系统的噪声等,都会在提取出的硅片表面粗髓度轮廓中引人定的误差,从而影响表面粗糙度的测量结果。5.2.7硅片表面波纹或起伏很大时,如线切制硅片,严格地讲已不满足平坦表面的要求,因此4

iTKAoNKAca

GB/T30860—2014

GB/T29505规定的某些取样方式已不能满足正确反映该硅片的粗髓度,对这类硅片应使用4.1规定的取样方法和取样长度,以避免得出错误的测量结果5.3切割线痕

5.3.由于硅片表面切制线痕的类型多样,且每条绒痕在不同位置处的特征参数可能不完全相同,因此不同的扫摧路径可能会产生不同的测试结果,5.3.2由硅片两面的切制线痕分布和特征不会完全相同,固此测量不同的面会给出不同的测量结果,在切割线痕试验报告中,应明确给出测量的是哪个面,或者是者的综合。5.3.3选用的仪器的探头或探针等的行程大小会影响切制线痕的测量结果。在行程比小的情况下,为尽量减小或消除测量误差,应先月眼观察硅片表面切一线有的分布情况,选取其中最深或最高的一条或数条进行检测,顶且应尽能地在垂工建维妞工艺走线向条直线上分多段进行扫描,每

段至少5mm长,且

6仪器

6.1硅片表面粗精度测量

一条式亲切制线痕

表面提度测量

6.1.1硅片

这业包质样品

等,各部分具体用如下!

台或样品销送装

或头测量理中行程路径所

拒髓变轮廊提取系统用大准确提片衣面粗糙度轮睡肉

武区培

平面蛋

输送妆管、粘械度轮车提业系统测量控制系统样品所存的平简与粗精度轮摩提取系统的探廊,然后根据测

片表画轮

专至迎量控

探制系统的指令准确提取出

汉量控制系统用于对测量参数进行设量、控制测二过科、计笋和荐储以及输山测量结果,在扫持量量程中,测

量控制系统自动来集数据的能力每秒钟应妞过0个6.1.2硅片面粗造度的测量可以选用各类可以提取出硅片表面粗椎度轮廊仪器,包括但不局限于各类光学轮扇以及高分辩率机械探针系统等。更详细的信息可参照GB/T2950。6.1.3选用的粗造度测量仪应遵循:精度和公差的比值P/T低于10%时可以使用;如果P/T大于30%,不推荐使用于10元和30%之间时根据应用的重要性,成下以及维修责用等情况两情使用,应征得相关各方的同意

6.2硅片切割线痕测量仪

6.21硅片切割线痕测量仪应包括样品平台或样品输送装冒、表面轮廓提取系统、测量控制系统等,名部分具体作用如下:

a)样品平台或样品输送装置应保证在测试区域内,样品所在的平面与表面轮廊提取系统的探针或探头在测量过程中的行程路径所在的平面垂直;表面轮廊提取系统用于准确提取硅片表面轮廊,直接向测量控制系统上传硅片表面轮廊,或b)

有根据测量控制系统的指令进行适当的滤波后(一般足高频滤波,滤去纯粹的粗糙度信息)1传至测量控制系统:

)测量控制系统用于对测量参数进行设置、控制测量过程,计算和存储以及输出测量结果:在扫指测量过程中,自动采集数据的能力每秒钟应超过100个。6.2.2硅片表面切割线痕的测量可以选用各类可以提取出硅片表面轮廊的仪器,包括但不局限于各类光学轮廊仪,高分辨率机械探针系统、以及其他专门为硅片表面切割线痕测量设计的仪器等,推荐采用探针或探头或光班行程可以覆盖整个硅片的测量仪器,对于在线测量,推荐采用非接触式光学技术,5

GB/T30860--2014

其扫措路径可以覆益整个硅片表面的仪器6.2.3选用的切割线痕测量仪应满是:横向分辩率不低了10m,Z轴方向的分整牢不低于14m:对于在线测量设备,横向分辨率不低于50μm,z轴方向的分辨率不低于后m。7试样

硅片表面应清洁耳干燥

8量程序

8.1测量环境

除有特殊要求外,测量环境应满足以下要求:n温度:18℃~28℃

b湿度:≤65%,

e)洁净度:8级清净室或以上:d)粗糙度测量仪最好故置手防震平台上8.2仪器校正

8.2.1根据选用的粗糙度测量仪的具体情况和操作于册校正粗精度测量仪,使其满足6.1.3的规定,8.2.2根据选用的切割线痕测量仪的具体情况和操作手对切制线痕测量仪进行校正使其满足6.2.3的规定。

8.3测量

8.3.1硅片表面粗糙度

8.3.1.1选择合适的粗糙度测量仪。8.3.1.2伙定测量区域或测量点。用肉眼观察样品的表面合找并选择最粗糙的区域为测量区域:如果多个区坡比其他区域粗,但肉眼无法甄别出最粗糙的区域,则应把这些区域都选择为测量区域:如果硅片表面的粗糙程度均匀,肉眼无法甄别出最粗糙的一个或多个区域,则应按照图1中的规定选择合适的测量区域或测量点。bzxz.net

8.3.1.3选择合适的扫描路径。扫描路径应重直于硅片线切工艺走线方向:如果无法判断样品表面的线切工艺走线方向,则应在每个测量区域内沿两条相五垂直,分别平行于硅片边缘的直线进行扫描测量。

8.3.1.4根据选用的粗糙度测量仪的具体情况,选择合适的扫描路径长度,建议扫措路径应尽可能地至少覆盖选择的测量区域,最短人小于5mm。8.3.1.5根据选用的粗糙度测量仪的具体情况,选择合适的滤波器,并根据实际情况对滤波器进行适当的参数设置。

8.3.1.6选择合适的糙度参数

8.3.1.7根据选用的粗糙度测量仪的具体情况,进行其他必要的参数设置。8.3.1.8将样品放置于粗糙度测量仪的样品平台(离线)或样品传送装置(在线)上,准备进行测量8.3.1.9进行粗糙度测量,保存并记录测量结果。6

HiiKAoNhiKAca

8.3.2硅片表面切割线痕

8.3.2.1选择合适的切割线痕测量仪GB/T30860-2014

8.3.2.2选择合适的扫描路径:切割线痕测量的扫描路径应垂直于硅片线切工艺走线方向:如果无法判断样品表面的线切工艺走线方向,则应沿两条相互垂直,分别平行于硅片边缘的直线进行扫描测量。8.3.2.3选择合舌的扫搏路径长度:切割线痕测量的扫描路径应尽可能地夜盖整个硅片·以免发生清检:如果选用的切割线痕测量仪的探针或探头的最大行程不能满是上达要求,则应尽可能地分多段进行测量,或者选用肉眼观察挑选最大的几条切制线衰进行测量8.3.2.4根据选用的切割线痕测量仪的具体情况进行其他必要的参数设置8.3.2.5将样品放置于切割线痕测量仪的样品平台(离线样用传送装置(在线)上,准各进行测量8.3.2.6进行划制线痕测量保任并订量测9测量结果计算

9.1表面粗箱

9.1.1样片豪面料和度配件接G81051和T3505的折#9.1.2如果测量区域多于个则感其中的最大是做为硅守表面粗随度测量结果9.2切割我痕

9.2.1硅表百切割线

的高度是指括型切割线痕

附录A

惠口型切

翻线痕底部

切割塑痕顶部机剂

9.2.2如桌在多个点上测量了同条切制线痕则取客为该条切割痕的线痕高

戴漆使值

9.2.3如果砖片表而有象

深度值。

精密度

10.1硅片表面粗糙度

硅片装面粗度测量试验共选用了片于硅片

硅片表面的纵

纵向高度美,市表面切割线痕

高度!更详维的信息见

对质的切割线痕高度或保度直中的最大值做大值做光硅片面的线痕高度或

品样品,在4家试验室进行了粗糙度测量。由于探针式粗糙度测量仪在测量硅片表面粗糙度时,重复测量会改变硅片表面,从而造成粗糙度重复性结果比较差,因此在这单没有进行粗糙度重复性试验。试验结果表明:

)不同的测试技术给出的粗糙度结果不完全相同;如果需要比对不同测量技术测量得到的粗趟度结果,则应在扫描方向相同、取样长度相同,取样长度包含的评估长度的数门相同、测试区域相同等条件下进行。

测量区域的选择对最后的测量结果影响很人。对于表面粗糙程度不均匀的样品,先月肉服观b)

察并选择最粗糙的区域然后进行测量是必要的。扫描方向对硅片表面粗糙度的结果影响很大,因此在测量使用线切工艺加工生产的硅片时,扫描路径必须垂于线切工艺的走线方向。d)取样长度的大小对粗糙度测量结果的影响很大;对于有些探针或光斑行程较短的粗糙度测量GB/T30860—2014

仪器,单个行程不能满足现有的线切割加工硅片表面粗糙度测量需求。建议通过额外的样品移动装置和/或软件来增加扫描路径的长度,或者把多个行程合并为单个行程考虑。但是使用这种方法时,其误差主要取决手所选用的粗糙度测量仪。10.2硅片表面切割线痕

硅片表面切割线痕测量试验具选用了16片样品,其中包括6片多晶样品和10片单品样品。多品样品在5家试验室中进行了测量,在3家试验室中进行了复验:单品样品在4家试验室中进行了测量,在1家试验室中进行了复验:每家试验室中每张样品重复测量10次。单个试验室测量结果的相对标准方差,多最介于3%~15%之间,单品介于6%~19%之间。多个式验室之间的相对标准方拳多品小下21%,单品小于20%。由于试验和复验中所用的技术不完全相同,因此测量值不完全相同,但是趋势致11

试验报告

硅片表面粗糙度

硅片表面粗糙皮试验报告应包括下列内容:试样批号编号:

测量仪器种类和型号:

具体的粗糙度测量技术

测量区域的其体位置:

扫描路径和扫描方司;

如有必要,应包指其他一些测量参效设置,例如采用的滤波器、滤波器的参数设置等,测量结果

本标准编号

测量单位和测量者,

测量日期。

112硅片表面切割线痕

硅片表面切割线痕试验报告应包活下列内容试样批号、编号

测量仪器种类和型号:

具体的切割线痕测量技术;

扫描路径和扫描方向:

如有必要,应包括其他一些测量参数设置,注明测量的是硅片两面中的哪个面,或者是二者的综合;测量结果:

h)本标准编号:

测量单位和测量者:

测量日期。

TiKAoNhiKAca

A1定义

附录A

(资料性附录)

切割线痕的定义和类型

GB/T30860—2014

切割线痕是硅片表面由手线切工艺引起的表面结构或表面不平整性,相关定义如下nAsTMjisawmark定义原文为:sawmarks n-onawafersurlaceirregularitiesintheformof a series cl alternaling ridges and depressions in arcs, the radii of which are the same asthoar of the sawhladeutsed for slicing.LASTMF12l:SEMI Msg-1105.4,107 sawmark-surlace textureor irrcgnlerityresulting from the bladeorb

wires used for slicing.

A.2类型

A.2.1概述

切割线痕通量分为画型、凸画和台阶型三种A.2.2凹型切割线痕

凹型切制线痕是硅片表面上局域性凹陷,如图A.1所示。凹型切割线痕的深度是其底部与硅片表面在纵向上的高皮差t

硅片表面

图A.1凹形切割线痕示意图

A.2.3凸型切割线痕

凸型切割线痕是硅片表面上局域性凸起,如图A2所示。凹型切制线痕的高度是指其内起的顶部与硅片表面之问的纵向高度差。硅片表面

图A.2凸型切割线痕示意图

GB/T30860--2014

A.2.4台阶型切割线痕

台阶型切割线痕改变了硅片表面的高度,如图人.3所示。台阶型切制线痕的深度定义为硅片表面高度因台阶型切割线痕引起的纵向高度差t群片

图A.3台阶型切制线痕示意图

A.3复合型切割线痕

复合型切割线痕是以上3种基本类型的混合。在具体测量时,可以把混合型切割线痕分解为上述3种基木类型,分别加以表征

A.4扫描范围

在实际测量时,扫描范围应能够完全爱盖凹型现割线痕占型切制线痕,或者完全覆盖台阶型切割线痕的台阶部分。

iTKAONiiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T30860—2014

太阳能电池用硅片表面粗糙度及切割线痕测试方法

Test methods for surface roughness and saw mark of silicon wafers for solar cells2014-07-24发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2015-04-01实施

本标准按照GB/T1.12009给出的规则起草GB/T30860-2014

本标准山全国半导体设备和材料标准化技术委员会(SAC/TC203)及材料分技术委员会(SAC/TC203/SC2)共同提出并口。

本标准起章单金:中国有色金属工业标准计量质量研究所、瑟米莱伯贸易(上海)有限公司、江苏协鑫硅材料科技发展有限公司有研平导体材料股份有限公司、待变电工新新能源股份有限公司、洛阳鸿泰华导体有限公司、连云港国家硅材料深加工产品质量监督检验中心本标准土要起草人:徐自亮、任皓、陈佳狗、李锐、孙燕、熊金杰、杨素心、蒋建国、王丽华、薛抗美、黄黎

1范围

太阳能电池用硅片表面粗糙度及切割线痕测试方法

GB/T30860—2014

本标准规定了太阳能电池用硅片(以下简称硅片)的表面粗糙度及场制线痕的接触式或非接触式轮障测试方法

本标准适用于通过线切工艺加工生产的单品和多品硅片。如果需费适用于其他产品,则需柜美各方协商同意。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注月期的版本适用于本文件凡是不注日期的引用文件·其最新版本(包括所有的修改单)适用于本文件。GB/T1031产品儿何技术规范(GPS)表面结构轮廊法表面粗糙度参数及具数值GB/T3505产品几何技术规范(GPS)表面结构轮廊法术语、定义及表面结构参数表面结构轮廓法评定表百结构的规则和方法产品儿何技术规范(GPS)

GB/T1061C

GB/T14264半导体材料术语

GB/T18777

GB/T26071

产品几何技术规范(GPS)表面结构相位修正滤波器的计量特生

轮原法子

太阳能电池用硅单品切割片

GB/Z26958(所有部公)产品几何技术规范(GPS)滤波GB/T29055

GB/T29505

太阳电池用多晶硅片

硅片平珀表面的表面利糙度测方洗GB/T30859

太阳能中池用硅片翘曲度和波纹度测试方法3术语和定义

GB/T1031.GB/T3505.GB/T10610.GB/T14264GB/T18777.GB/T26071.GB/T29055和GB/Z26958界定的术语和定义适用于本文件。4方法原理

4.1表面粗糙度

4.1.1般认为硅片表面粗糙度是硅片表面空域波长小于0.5mm的硅片表面变化,测量采用各种接触式或非接触式技术的探头,在硅片表百最粗糙的单个或多个区域,或者某些规定的区域,沿一定的扫描路径进行扫描,得到硅片表面轮廊,进一步提取出粗糙度轮廓,最后计算出硅片表面粗糙度值。4.1.2表征硅片表面粗糙度的参数推荐使用粗糙度轮廊算术平均偏差Ra,粗糙度轮廓最大高度R:、粗糙度轮腕均方根Rg、粗糙度轮廊单元平均宽度Rsm:如有必要也可采用其他参数。更详细的信息可参见GB/T1031、GB/T3505GB/T10610、GB/T18777.GB/T26071.GB/T29505和GB/T30859。GB/T30860-2014

4.1.3采用各种接触式、非接疤式光学法或H他非接触式技术测量得到硅片表面轮享,然后应用合适的滤波器以及合适的滤波参数设置,从硅片表面轮廊中提取出硅片表面粗造度轮摩,再依据定的计气方法计出硅片表面粗糙度。推荐使用非接触式光学法测量硅片表面料髓度4.1.4测量佳片表面粗糙度时,先用肉眼观察硅片表面的粗糙程度,选取最粗糙的区域进行测量如果佳片表面有多个区域比其他区域粗糙·但在这多个区域中无法找出最粗糙的区最,侧应对此多个区域进有测量,如果硅片表粗糙程度均勾,肉眼无法识别出表面最粗糙的区域或者相对更粗糙的数个区域,则按照如图1中规定的区域进行检测,具体的位置坐标列见表1其中为准片的尺规格65区场

硅片表面粗糙度测量区域位量示意图4.1.5对十线切割硅片而言,粗糙度曼源」线切工艺的工艺条件及具稳定性,因此在测量线切割硅片表面粗糙度时,如果无法判定线切工艺的走我力方向进行测量,如图2所示

来用两个相互垂直的分别平行于硅片边缘的4.1.6测量硅片表面粗糙度时,评定长度应包含至少5个取样长度,如果采用5个取样长度,则可以不标出评定长度内包含的取样长度数自:如果是其他况,则应在测量结果报告中明销标注评定长度中包含的取样长度的数目:关评定长度利取样长度的更详红的信息,可参见GB/T3505,4.1.7测量硅片表面粗糙度时,扫描路径的长度应人于等于5mm。如果使用的仪器的探针或光斑的行程可以覆盖格个硅片,则扫描路径不小丁硅片尺寸规格的4/5,且进行3线测量,中间一条线经过硅片中心,两边两条线以中间线为对称轴对称分布,距相应的硅片边缘的距离至少人于探头,传感器或光斑尺寸的一半。

4.2切割线痕

4.2.1硅片表面切割线痕与线切工艺的工艺条件及其稳定性相关,其测量可采月各种接触式或非接触2

TrKAoNiKAa

GB/T30860-2014

式的探头,沿一定的扫描路径进行扫撒,得到硅片表面轮廊,最后根据得到的硅片表面轮廊得出桂片表面切割线痕值

4.2.2硅片的切割线痕也是通过各种接触式或非接触式轮廊提取技术测量的。首先得到硅片表面轮廓,然后应用合适的滤波器滤去短波信号,再根据一定的算法计算出切割线痕的高度、深度或宽度等信息:作为参考,附录A中给出了明制线痕的定义、格本类型及其参数等。对于在线检娅,挂样使用非接触式光学法测量硅片表面的切割线浪。4.2.3测量切割线痕时,为了准确充分地测量出硅片上不同区域切割线痕的最大值,表征硅片切割线痕,扫描路径应垂直于切割线痕,如昊无法判断切割线痕的方向,应沿两条相互垂直的、分别平行于对应的硅片边缘的路轻进行扫描测量,如图2所示。4.2.4对于切割线痕的在线测量,建议扫描路径为单线或多线。如果是单线,建议扫错路径与硅片中线重合:如果采用多线,建议多条扫描路径以硅片中线为对称轴对称分布,而且最外侧的扫描线距相应侧的硅片边缘的距高至少大于探头,传感器或光斑尺寸的一半。4.2.5测量切割线痕时,扫描路径尽可能地覆盖整个硅片,其长度应不小于硅片尺寸规格的4/3表1推荐粗糙度测量区域的位置坐标序号

区域位置

单个区域

中心点

B区城(A)

中心点

区城(R)

中心点

9区域

中心点

具体坐标

(0,a/3)

(a/,0)

(oa/3)

(—±/3,4/3)

(a/3,a/3)

(-a/3.—a/3)

Ca/3.a/3)

(-α/3,a/3)

(a/3,a/3)

(a/3,0)

(—a/3, —α/3)

(0,—a/3)

(a/5,-a/3)

GB/T30860—2014

封瑞路径方向

走线方间

)可以判定硅片表面线切工艺走线方向扫描路径方向

扫描路纪方向

光法判定信片表面线切工艺走线方间扫造略径方向与线切工艺走线方向美示意图5干扰因素

#度和切割线顺智有彩萌的干我园5.1对表面粗

5.1.1震动对

测量都有影

硅片美面粗度和切割绒痕的

5.1.2硅片卖面尚外来物、表

粗随造度和切线的测量结

度或切割

5.1.3由于各种国素的影呵测量佳片表面粗橙片边缘5mm以1

以去除边

#影师

在不影响测量准

落等,者会阿硅片表面

装时·选餐的扫市路轻的起始

专应即离难

性的情说下,可以采用更小前达象剔除值,但同意而且扫指路径的长度最配大手定长

应经过各方的

结果的影响

5.1.4不同的测量技我可能会给出不同的测量结果5.1.5使用同

,造免扫后开婚和结束偶因素对测量测量技代的不同厂家或同一厂家的不同型号仪器可能会给出不同的测量结果5.1.6

设备采集数毒的频不同,可能会产生不同的测试结果5.2对表面粗糙度有影的的干扰因素5.2.1不同的扫捐方问可能会给出不同的相槛度结果5.2.2硅片表面粗髓度的测量结果与选择的测量区域或测量点有很大的关系,因此在报告硅片表而相精度测量结果时,应同时给出测量区域或测量点的具体位直5.2.3在提取粗糙度轮廊时,选用不同的滤波器或者不同的滤波设置,可能会给出不同的粗糙度轮廓从而产生不同的表面粗糙度测量结果,因此在报告硅片表面粗糙度测量结果时,应尽可能给出使用的滤波器以及具体的滤波设置

5.2.4对于接触式方法·由于各种原因,比如探针尺寸过大,移动速度过快、探针与硅片表面贴合不充分,探针臂弹性过大以及仪器数据采集速度不够快等,测量到的硅片表面轮廊与实际的表面轮廓可能会有差异,这也会影响粗糙度的测量结果。5.2.5对于接触式方法,探针的颤动以及探针臂的细微弹性抖动都会在提取出的硅片表面粗糙度轮廊中引人噪声。因此在使用接触式方法测量硅片表面粗糙度时,应消除这一噪市。5.2.6对于非接触式方法,探头尺寸或者光班尺寸过大,光路的像差,光信号采集系统的噪声等,都会在提取出的硅片表面粗髓度轮廓中引人定的误差,从而影响表面粗糙度的测量结果。5.2.7硅片表面波纹或起伏很大时,如线切制硅片,严格地讲已不满足平坦表面的要求,因此4

iTKAoNKAca

GB/T30860—2014

GB/T29505规定的某些取样方式已不能满足正确反映该硅片的粗髓度,对这类硅片应使用4.1规定的取样方法和取样长度,以避免得出错误的测量结果5.3切割线痕

5.3.由于硅片表面切制线痕的类型多样,且每条绒痕在不同位置处的特征参数可能不完全相同,因此不同的扫摧路径可能会产生不同的测试结果,5.3.2由硅片两面的切制线痕分布和特征不会完全相同,固此测量不同的面会给出不同的测量结果,在切割线痕试验报告中,应明确给出测量的是哪个面,或者是者的综合。5.3.3选用的仪器的探头或探针等的行程大小会影响切制线痕的测量结果。在行程比小的情况下,为尽量减小或消除测量误差,应先月眼观察硅片表面切一线有的分布情况,选取其中最深或最高的一条或数条进行检测,顶且应尽能地在垂工建维妞工艺走线向条直线上分多段进行扫描,每

段至少5mm长,且

6仪器

6.1硅片表面粗精度测量

一条式亲切制线痕

表面提度测量

6.1.1硅片

这业包质样品

等,各部分具体用如下!

台或样品销送装

或头测量理中行程路径所

拒髓变轮廊提取系统用大准确提片衣面粗糙度轮睡肉

武区培

平面蛋

输送妆管、粘械度轮车提业系统测量控制系统样品所存的平简与粗精度轮摩提取系统的探廊,然后根据测

片表画轮

专至迎量控

探制系统的指令准确提取出

汉量控制系统用于对测量参数进行设量、控制测二过科、计笋和荐储以及输山测量结果,在扫持量量程中,测

量控制系统自动来集数据的能力每秒钟应妞过0个6.1.2硅片面粗造度的测量可以选用各类可以提取出硅片表面粗椎度轮廊仪器,包括但不局限于各类光学轮扇以及高分辩率机械探针系统等。更详细的信息可参照GB/T2950。6.1.3选用的粗造度测量仪应遵循:精度和公差的比值P/T低于10%时可以使用;如果P/T大于30%,不推荐使用于10元和30%之间时根据应用的重要性,成下以及维修责用等情况两情使用,应征得相关各方的同意

6.2硅片切割线痕测量仪

6.21硅片切割线痕测量仪应包括样品平台或样品输送装冒、表面轮廓提取系统、测量控制系统等,名部分具体作用如下:

a)样品平台或样品输送装置应保证在测试区域内,样品所在的平面与表面轮廊提取系统的探针或探头在测量过程中的行程路径所在的平面垂直;表面轮廊提取系统用于准确提取硅片表面轮廊,直接向测量控制系统上传硅片表面轮廊,或b)

有根据测量控制系统的指令进行适当的滤波后(一般足高频滤波,滤去纯粹的粗糙度信息)1传至测量控制系统:

)测量控制系统用于对测量参数进行设置、控制测量过程,计算和存储以及输出测量结果:在扫指测量过程中,自动采集数据的能力每秒钟应超过100个。6.2.2硅片表面切割线痕的测量可以选用各类可以提取出硅片表面轮廊的仪器,包括但不局限于各类光学轮廊仪,高分辨率机械探针系统、以及其他专门为硅片表面切割线痕测量设计的仪器等,推荐采用探针或探头或光班行程可以覆盖整个硅片的测量仪器,对于在线测量,推荐采用非接触式光学技术,5

GB/T30860--2014

其扫措路径可以覆益整个硅片表面的仪器6.2.3选用的切割线痕测量仪应满是:横向分辩率不低了10m,Z轴方向的分整牢不低于14m:对于在线测量设备,横向分辨率不低于50μm,z轴方向的分辨率不低于后m。7试样

硅片表面应清洁耳干燥

8量程序

8.1测量环境

除有特殊要求外,测量环境应满足以下要求:n温度:18℃~28℃

b湿度:≤65%,

e)洁净度:8级清净室或以上:d)粗糙度测量仪最好故置手防震平台上8.2仪器校正

8.2.1根据选用的粗糙度测量仪的具体情况和操作于册校正粗精度测量仪,使其满足6.1.3的规定,8.2.2根据选用的切割线痕测量仪的具体情况和操作手对切制线痕测量仪进行校正使其满足6.2.3的规定。

8.3测量

8.3.1硅片表面粗糙度

8.3.1.1选择合适的粗糙度测量仪。8.3.1.2伙定测量区域或测量点。用肉眼观察样品的表面合找并选择最粗糙的区域为测量区域:如果多个区坡比其他区域粗,但肉眼无法甄别出最粗糙的区域,则应把这些区域都选择为测量区域:如果硅片表面的粗糙程度均匀,肉眼无法甄别出最粗糙的一个或多个区域,则应按照图1中的规定选择合适的测量区域或测量点。bzxz.net

8.3.1.3选择合适的扫描路径。扫描路径应重直于硅片线切工艺走线方向:如果无法判断样品表面的线切工艺走线方向,则应在每个测量区域内沿两条相五垂直,分别平行于硅片边缘的直线进行扫描测量。

8.3.1.4根据选用的粗糙度测量仪的具体情况,选择合适的扫描路径长度,建议扫措路径应尽可能地至少覆盖选择的测量区域,最短人小于5mm。8.3.1.5根据选用的粗糙度测量仪的具体情况,选择合适的滤波器,并根据实际情况对滤波器进行适当的参数设置。

8.3.1.6选择合适的糙度参数

8.3.1.7根据选用的粗糙度测量仪的具体情况,进行其他必要的参数设置。8.3.1.8将样品放置于粗糙度测量仪的样品平台(离线)或样品传送装置(在线)上,准备进行测量8.3.1.9进行粗糙度测量,保存并记录测量结果。6

HiiKAoNhiKAca

8.3.2硅片表面切割线痕

8.3.2.1选择合适的切割线痕测量仪GB/T30860-2014

8.3.2.2选择合适的扫描路径:切割线痕测量的扫描路径应垂直于硅片线切工艺走线方向:如果无法判断样品表面的线切工艺走线方向,则应沿两条相互垂直,分别平行于硅片边缘的直线进行扫描测量。8.3.2.3选择合舌的扫搏路径长度:切割线痕测量的扫描路径应尽可能地夜盖整个硅片·以免发生清检:如果选用的切割线痕测量仪的探针或探头的最大行程不能满是上达要求,则应尽可能地分多段进行测量,或者选用肉眼观察挑选最大的几条切制线衰进行测量8.3.2.4根据选用的切割线痕测量仪的具体情况进行其他必要的参数设置8.3.2.5将样品放置于切割线痕测量仪的样品平台(离线样用传送装置(在线)上,准各进行测量8.3.2.6进行划制线痕测量保任并订量测9测量结果计算

9.1表面粗箱

9.1.1样片豪面料和度配件接G81051和T3505的折#9.1.2如果测量区域多于个则感其中的最大是做为硅守表面粗随度测量结果9.2切割我痕

9.2.1硅表百切割线

的高度是指括型切割线痕

附录A

惠口型切

翻线痕底部

切割塑痕顶部机剂

9.2.2如桌在多个点上测量了同条切制线痕则取客为该条切割痕的线痕高

戴漆使值

9.2.3如果砖片表而有象

深度值。

精密度

10.1硅片表面粗糙度

硅片装面粗度测量试验共选用了片于硅片

硅片表面的纵

纵向高度美,市表面切割线痕

高度!更详维的信息见

对质的切割线痕高度或保度直中的最大值做大值做光硅片面的线痕高度或

品样品,在4家试验室进行了粗糙度测量。由于探针式粗糙度测量仪在测量硅片表面粗糙度时,重复测量会改变硅片表面,从而造成粗糙度重复性结果比较差,因此在这单没有进行粗糙度重复性试验。试验结果表明:

)不同的测试技术给出的粗糙度结果不完全相同;如果需要比对不同测量技术测量得到的粗趟度结果,则应在扫描方向相同、取样长度相同,取样长度包含的评估长度的数门相同、测试区域相同等条件下进行。

测量区域的选择对最后的测量结果影响很人。对于表面粗糙程度不均匀的样品,先月肉服观b)

察并选择最粗糙的区域然后进行测量是必要的。扫描方向对硅片表面粗糙度的结果影响很大,因此在测量使用线切工艺加工生产的硅片时,扫描路径必须垂于线切工艺的走线方向。d)取样长度的大小对粗糙度测量结果的影响很大;对于有些探针或光斑行程较短的粗糙度测量GB/T30860—2014

仪器,单个行程不能满足现有的线切割加工硅片表面粗糙度测量需求。建议通过额外的样品移动装置和/或软件来增加扫描路径的长度,或者把多个行程合并为单个行程考虑。但是使用这种方法时,其误差主要取决手所选用的粗糙度测量仪。10.2硅片表面切割线痕

硅片表面切割线痕测量试验具选用了16片样品,其中包括6片多晶样品和10片单品样品。多品样品在5家试验室中进行了测量,在3家试验室中进行了复验:单品样品在4家试验室中进行了测量,在1家试验室中进行了复验:每家试验室中每张样品重复测量10次。单个试验室测量结果的相对标准方差,多最介于3%~15%之间,单品介于6%~19%之间。多个式验室之间的相对标准方拳多品小下21%,单品小于20%。由于试验和复验中所用的技术不完全相同,因此测量值不完全相同,但是趋势致11

试验报告

硅片表面粗糙度

硅片表面粗糙皮试验报告应包括下列内容:试样批号编号:

测量仪器种类和型号:

具体的粗糙度测量技术

测量区域的其体位置:

扫描路径和扫描方司;

如有必要,应包指其他一些测量参效设置,例如采用的滤波器、滤波器的参数设置等,测量结果

本标准编号

测量单位和测量者,

测量日期。

112硅片表面切割线痕

硅片表面切割线痕试验报告应包活下列内容试样批号、编号

测量仪器种类和型号:

具体的切割线痕测量技术;

扫描路径和扫描方向:

如有必要,应包括其他一些测量参数设置,注明测量的是硅片两面中的哪个面,或者是二者的综合;测量结果:

h)本标准编号:

测量单位和测量者:

测量日期。

TiKAoNhiKAca

A1定义

附录A

(资料性附录)

切割线痕的定义和类型

GB/T30860—2014

切割线痕是硅片表面由手线切工艺引起的表面结构或表面不平整性,相关定义如下nAsTMjisawmark定义原文为:sawmarks n-onawafersurlaceirregularitiesintheformof a series cl alternaling ridges and depressions in arcs, the radii of which are the same asthoar of the sawhladeutsed for slicing.LASTMF12l:SEMI Msg-1105.4,107 sawmark-surlace textureor irrcgnlerityresulting from the bladeorb

wires used for slicing.

A.2类型

A.2.1概述

切割线痕通量分为画型、凸画和台阶型三种A.2.2凹型切割线痕

凹型切制线痕是硅片表面上局域性凹陷,如图A.1所示。凹型切割线痕的深度是其底部与硅片表面在纵向上的高皮差t

硅片表面

图A.1凹形切割线痕示意图

A.2.3凸型切割线痕

凸型切割线痕是硅片表面上局域性凸起,如图A2所示。凹型切制线痕的高度是指其内起的顶部与硅片表面之问的纵向高度差。硅片表面

图A.2凸型切割线痕示意图

GB/T30860--2014

A.2.4台阶型切割线痕

台阶型切割线痕改变了硅片表面的高度,如图人.3所示。台阶型切制线痕的深度定义为硅片表面高度因台阶型切割线痕引起的纵向高度差t群片

图A.3台阶型切制线痕示意图

A.3复合型切割线痕

复合型切割线痕是以上3种基本类型的混合。在具体测量时,可以把混合型切割线痕分解为上述3种基木类型,分别加以表征

A.4扫描范围

在实际测量时,扫描范围应能够完全爱盖凹型现割线痕占型切制线痕,或者完全覆盖台阶型切割线痕的台阶部分。

iTKAONiiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。