GB/T 31296-2014

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 31296-2014 防腐阻锈剂

GB/T31296-2014

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS91.100.30

中华人民共和国国家标准

GB/T31296—2014

混凝土防腐阻锈剂

Sulfate-resistant and corrosion-inhibiting admixtures for concrete2014-12-05发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2015-10-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国建筑材料联合会提出。本标准由全国水泥制品标准化技术委员会(SAC/TC197)归口。本标准负责起草单位:北京市建筑材料质量监督检验站。GB/T31296-—2014

本标准参加起草单位:北京建筑材料科学研究总院有限公司、甘肃土木工程科学研究院、青岛理工大学、北京工业大学、中建材中岩科技有限公司、中冶建筑研究总院有限公司、中国建筑科学研究院建筑材料研究所、北京金隅混凝土有限公司、北京榆构有限公司,北京华瑞德建筑材料厂、江苏博特新材料有限公司。

本标准主要起草人:檀春丽、黄卫、刘艳军、耿春雷、何忠茂、李秋义、兰明章、宋作宝、郝挺宇、周庆、姚大庆、徐景会、张全贵、杨玉启、杨国武、刘建忠、陈翠翠、王海生、李俊亮、国爱丽、罗英豪。1范围

混凝土防腐阻锈剂

GB/T31296—2014

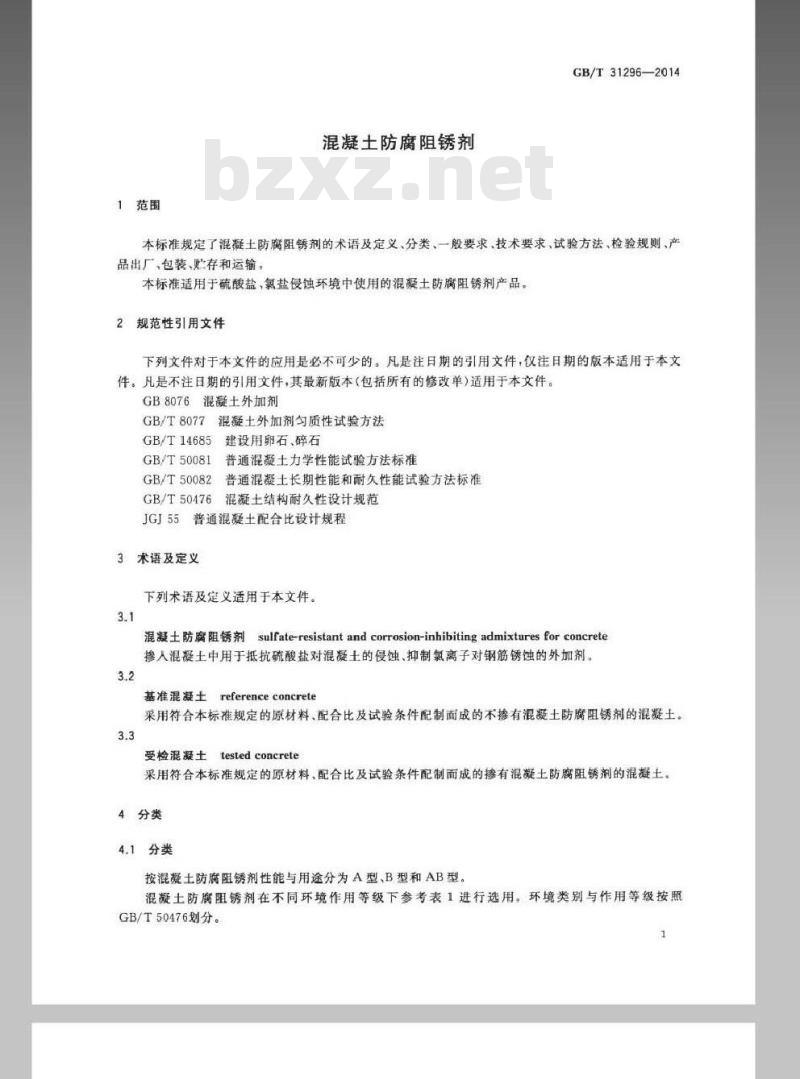

本标准规定了混凝土防腐阻锈剂的术语及定义、分类、一般要求、技术要求、试验方法、检验规则、产品出厂、包装、赔存和运输。

本标准适用于硫酸盐,氯盐侵蚀环境中使用的混凝土防腐阻锈剂产品。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8076混凝土外加剂

GB/T8077混凝土外加剂匀质性试验方法GB/T14685建设用卵石、碎石

普通混凝土力学性能试验方法标准GB/T50081

普通混凝土长期性能和耐久性能试验方法标准GB/T50082

混凝土结构耐久性设计规范

GB/T50476

JGJ55普通混凝土配合比设计规程3术语及定义

下列术语及定义适用于本文件。3.1

混凝土防腐阻锈剂sulfate-resistantand corrosion-inhibitingadmixtures for concrete掺人混凝土中用于抵抗硫酸盐对混凝土的侵蚀、抑制氯离子对钢筋锈蚀的外加剂。3.2

基准混凝土reference concrete采用符合本标准规定的原材料、配合比及试验条件配制而成的不掺有混凝土防腐阻锈剂的混凝土。3.3

受检混凝土

tested concrete

采用符合本标准规定的原材料、配合比及试验条件配制而成的掺有混凝土防腐阻锈剂的混凝土。4分类

4.1分类

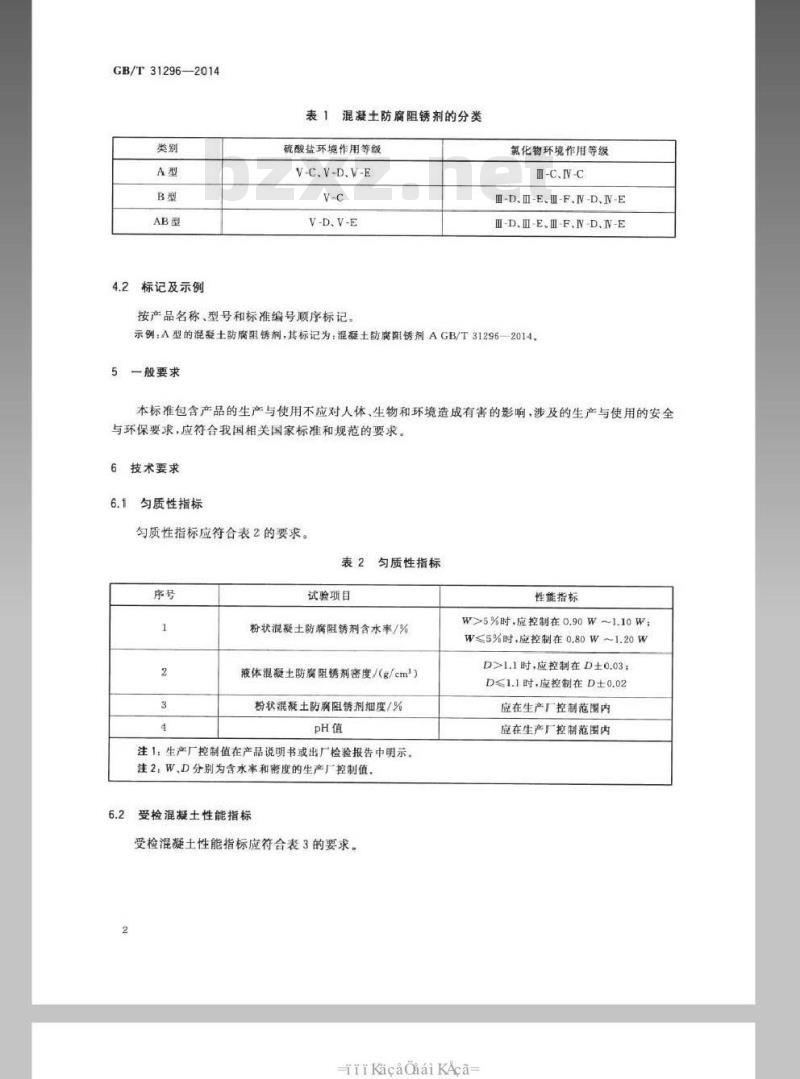

按混土防腐阻锈剂性能与用途分为A型、B型和AB型混凝土防腐阻锈剂在不同环境作用等级下参考表1进行选用。环境类别与作用等级按照GB/T50476划分。

GB/T31296-—2014

4.2标记及示例

表1混凝土防腐阻锈剂的分类

硫酸盐环境作用等级

V-C.V-D.V-E

按产品名称、型号和标准编号顺序标记。氟化物环境作用等级

I-D.M-E.II-F.N-D.N-E

I-D.I-E.II-F.IN-D.N-E

示例:A型的混凝土防腐阻锈剂,其标记为:混凝土防腐阻锈剂AGB/T31296——2014。一般要求

本标准包含产品的生产与使用不应对人体、生物和环境造成有害的影响,涉及的生产与使用的安全与环保要求,应符合我国相关国家标准和规范的要求。6技术要求

匀质性指标

勾质性指标应符合表2的要求。

匀质性指标

试验项目

粉状混凝土防腐阻锈剂含水率/%液体混凝土防魔阻锈剂密度/(g/eml)粉状混凝土防腐阻锈剂细度/%

注1:生产厂控制值在产品说明书或出厂检验报告中明示。注2:W、D分别为含水率和密度的生产厂控制值,6.2

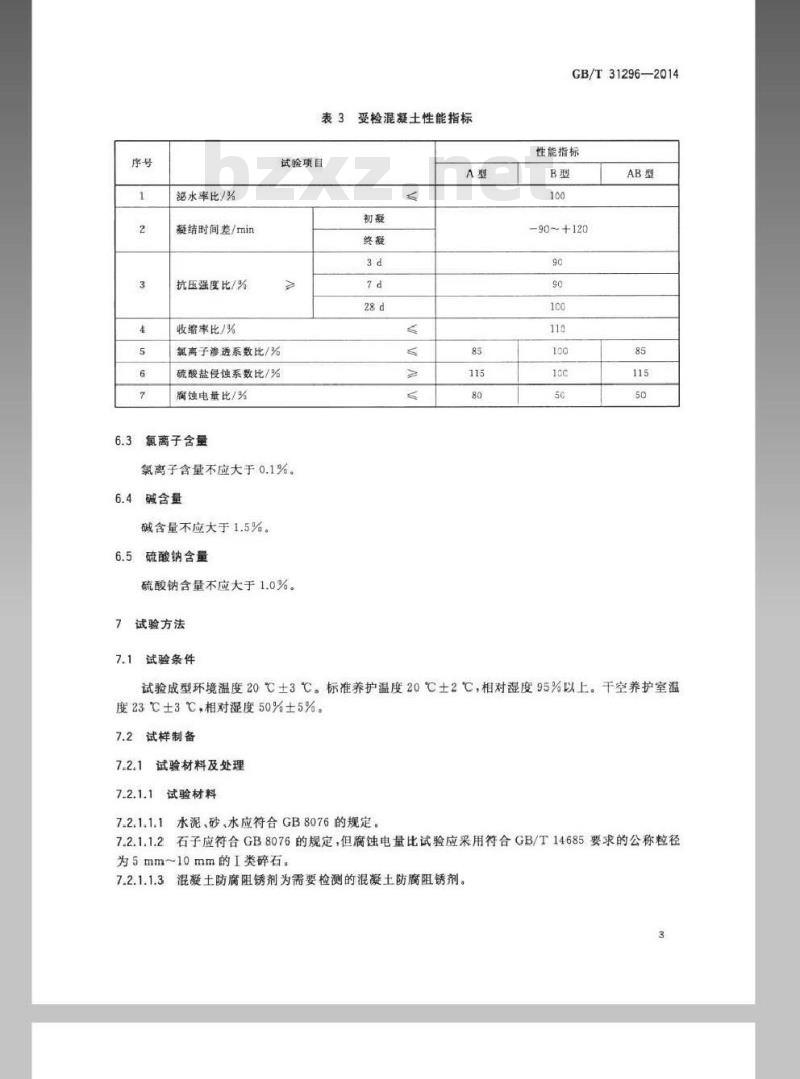

受检混凝土性能指标

受检混凝土性能指标应符合表3的要求。性能指标

W>5%时,应控制在0.90W~1.10W;W≤5%时,应控制在0.80W~1.20WD>1.1时,应控制在D土0.03

D≤1.1时,应控制在D±0.02

应在生产厂控制范围内

应在生产厂控制范围内

rKacadiaiKAca

泌水率比/%

凝结时间差/min

抗压强度比/%

收缩率比/%

表3受检混凝土性能指标

试验项目

氧离子渗透系数比/%

硫酸盐侵蚀系数比/%

腐蚀电量比/%

6.3氯离子含量

氯离子含量不应大于0.1%。

6.4碱含量

碱含量不应大于1.5%。

6.5硫酸钠含量

硫酸钠含量不应大于1.0%。

7试验方法

7.1试验条件

GB/T31296-—2014

性能指标

-90~+120

试验成型环境温度20℃3℃。标准养护温度20℃士2℃,相对湿度95%以上。干空养护室温度23℃±3℃,相对湿度50%±5%7.2试样制备

7.2.1试验材料及处理

7.2.1.1试验材料

7.2.1.1.1水泥、砂、水应符合GB8076的规定,7.2.1.1.2石子应符合GB8076的规定,但腐蚀电量比试验应采用符合GB/T14685要求的公称粒径为5mm~10mm的I类碎石。

7.2.1.1.3混凝土防腐阻锈剂为需要检测的混凝土防腐阻锈剂。3

GB/T31296—2014

2样品处理

试验用原材料在试验前存散于规定的试验环境中的时间应不少于24h。7.2.2混凝土配合比

混凝土配合比按JGJ55进行设计。受检混凝土和其对应的基准混凝土采用相同的水灰比和落度。基准混凝土和受检混凝土均通过调整用水量,控制混凝土达到规定落度,按照规定水灰比来计算水泥和混凝土防腐阻锈剂的用量,配合比设计应符合下列规定;a)在进行腐蚀电量比试验时,水灰比为0.50,同时落度控制在50mm士10mm。b)进行其他试验项目时,水灰比为0.50,同时期落度控制在80mm士10mm注:基准混凝土参考配合比:a)水灰比0.50,砂率43%~47%,水210kg/m水泥420kg/m,适用于进行腐蚀电量比试验:b)水灰比0.50,砂率36%~40%,水190kg/m,水泥380kg/m,适用于进行其他项目试验。7.2.3混凝土搅拌

混凝土搅拌应符合GB8076的规定。有特殊要求时,搅拌时间或搅拌方式也可按产品说明书的要求确定。

7.2.4试件制作及养护

混凝土试件制作按GB/T50081进行,养护应符合7.1的规定。7.2.5混凝土试验项目及数量

混凝土试验项目及数量见表4。

表4混凝土试验项目及数量

混凝土防腐阻

试验项目

秘水率比

凝结时间差

抗压强度比

收缩率比

氯离子渗透系数比

硫酸盐侵蚀系数比

腐饨电量比

3匀质性试验

锈剂类别

各种混凝土防

腐阻锈剂

匀质性试验按GB/T8077有关规定进行。7.4泌水率比

泌水率比试验按GB8076规定的方法进行。4wwW.bzxz.Net

试验类别

混凝土

拌合物

混凝士

混凝土拌

合批数

KacadiaikAca

试验所需数量

每批取样

基推混凝土

总取样数目

受检混凝士

总取样数目

7.5凝结时间差

凝结时间差试验按GB8076规定的方法进行。7.6抗压强度比

抗压强度比试验按GB8076规定的方法进行。7.7收缩率比

收缩率比试验按GB8076规定的方法进行。7.8氟离子渗透系数比

GB/T31296-—2014

受检混凝土和基准混凝土的非稳态氯离子迁移系数(RCM法)试验按GB/T50082规定进行氧离子渗透系数比以28d龄期时受检混凝土与基准混凝土的非稳态氮高子迁移系数(RCM法)的比值表示,按式(1)计算:

式中:

P一氧离子渗透系数比/%(精确至1%);D,—受检混凝土的非稳态氯离子迁移系数(精确至0.1X10-12m/s);基准混凝土的非稳态氯离子迁移系数(精确至0.1×10-12m/s)。D

7.9硫酸盐侵蚀系数比

.....(1)

混凝土抗硫酸盐侵蚀试验按GB/T50082规定进行。混凝土的抗压强度试验按GB/T50081规定进行。

硫酸盐侵蚀系数(K)以90次干湿循环时的基准(或受检)混凝土与标准养护条件下基准(或受检)混凝土的抗压强度的比值表示,按式(2)计算:硫酸盐侵蚀系数比(S)以90次干湿循环时的受检混凝土与基准混凝土的硫酸盐侵蚀系数的比值表示,按式(3)计算:K

式中:

硫酸盐侵蚀系数(计算结果修约至0.01);2)

基准(或受检)混凝土受硫酸盐侵蚀经90次干湿循环后的抗压强度,单位为兆帕(MPa)(精确至0.1MPa);

标准养护至与90次干湿循环同龄期的基准(或受检)混凝土抗压强度,单位为兆帕(MPa)(精确至0.1MPa);

硫酸盐侵蚀系数比/%(精确至1%)K。基准混凝土硫酸盐侵蚀系数,按式(2)计算:Kt

受检混凝土硫酸盐侵蚀系数,按式(2)计算。抗压强度试验结果以三批试验测值的平均值表示,若三批试验中有一批的最大值或最小值与中间值的差值超过中间值的15%,则别除此值,并应取其余两值的算术平均值作为试验结果;当最大值与最小值均超过中间值的15%时,把最大值与最小值一并舍去,取中间值作为试验结果。5

GB/T31296—2014

7.10腐蚀电蛋比

腐蚀电量比试验按照附录A进行。7.11氯离子含量

按照GB8076的规定进行。

7.12碱含量

按照GB/T8077的规定进行。

7.13硫酸钠含量

按照GB/T8077的规定进行。

8检验规则

8.1检验分类

E.1.1出厂检验

检验项目应包括表2规定的匀质性项目、氯离子含量(6.3)、碱含量(6.4)和硫酸钠含量(6.5)。E.1.2型式检验

型式检验项目应包括第6部分的全部性能指标。有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型鉴定;a

正式生产后.如材料、工艺有较大改变,可能影响产品性能时:b

正常生产时,一年至少进行一次;e

d)停产半年以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时。8.2判定规则

8.2.1出厂检验判定

型式检验合格报告在有效期内,且出厂检验结果符合表2.6.3.6.4及6.5的要求,则判定为该批产品检验合格。

8.2.2型式检验判定

试验结果均符合第6部分的要求,则判定该批产品合格。有两项或两项以上不符合标准规定的,则判定该批产品不合格。若有一项不符合标准,则对该项进行复检。若复检符合标准规定,则判定该产品合格:若复检仍不符合标准规定,则判定该批产品不合格8.3批号、抽样及留样

8.3.1批号

同一类型的产品,每100t为一批量,不足100t的也应按一个批量计。6

iiKacaQiaiKAca-

8.3.2抽样数量

每一批号取样量不少于0.2+水泥所需的混凝土防腐阻锈剂用量8.3.3留样

GB/T31296—2014

每批取得的试样应充分混匀,分为二等份,一份按第6部分规定的项目进行试验。另一份应密封保存6个月备用。

9产品出厂,包装、购存和运输

9.1产品出厂

生产厂随货提供技术文件的内容应包括:产品说明书、产品合格证、检验报告。9.1.1产品说明书

产品出厂时应提供产品说明书,产品说明书至少应包括下列内容:a)

生产厂名称:

产品名称及类型:

产品性能特点、主要成分及技术指标;c

适用范围:

推荐掺量:

执行标准:

贮存条件及有效期,有效期从生产日期算起,企业根据产品性能自行规定;g)

使用方法、注意事项安全防护提示等。9.1.2产品合格证

产品交付时要提供产品合格证,产品合格证至少应包括下列内容:a)产品名称;

b)生产日期、批号:

生产企业名称、地址;

d)出厂检验结论;

e)企业质检印章、质检人员签字或代号。9.2包装

粉状混凝土防魔阻锈剂可采用有塑料袋衬里的编织袋包装,也可采用供需双方协商的包装。液体混凝土防魔阻锈剂可采用塑料桶、金属桶包装,也可采用罐车散装。所有包装容器上均应在明显位置注明以下内容:产品名称及类型、执行标准、商标、净质量、生产企业名称及有效期限。

9.3贴存和运输

混凝土防腐阻锈剂应存放在专用仓库或固定的场所要善保管,以易于识别、便于检查和提货为原则。在贮存和运输过程中应防止破损、防潮、防火、防高温。7

GB/T31296—2014

A.1设备

附录A

(规范性附录)

暴露于氯化物环境的混凝土中钢筋锈蚀的试验方法A.1.1高阻值伏特表:内阻至少大于1Mn.测量精度为0.01mV。A.1.2电阻器:1002(±5%)。

A.2试剂和材料

A.2.1钢筋棒采用HRB400钢筋,直径应为10mm~16mm,长度应为360mm。在钢筋的一端进行打孔和攻丝用来安装不锈钢螺丝和螺母。按照A.3,把钢筋加工成为实验样品。A.2.2不锈钢螺丝,规格为半圆沉头,直径小于钢筋的直径(粗牙螺纹<5mm),长度在25mm~35mm;每个不锈钢螺丝配2个不锈钢螺母。双组份防水环氧树脂。

A.2.410%(重量比)的硫酸,用于浸泡。A.2.5电镀胶带。

氯丁橡胶管,外壁厚3mm,其内径与所用的钢筋直径相同。A.2.6

盐溶液,采用3%NaCI溶液。

上面。

塑料水槽,宽75mm,长150mm,高度最小为75mm,厚度为3mm士1mm,放置在混凝士试样防漏硅树脂,用于密封位于混凝土顶部的塑料水外围。参比电极采用饱和甘汞电极。

已烷。

试验样品准备

用10%硫酸将钢筋酸洗10min~15min.再用饮用水冲洗干净,采用钢丝刷或者喷砂将钢筋表A3.1

面打磨至白色,然后放在已烷中进行清洗,并自然晾干。A.3.2采用相同的方法清理试验中所有的钢筋。A.3.3在每个钢筋的一端钻孔攻丝,安装一个不锈钢螺丝和两个螺母。然后在钢筋的两端缠绕电镀胶带,这样就在钢筋中部形成了一个200mm的裸露区,然后在电镀胶带表面套上氯丁橡胶管,管内填充环氧树脂。

A.3.4混凝土试件尺寸为280mm×150mm×115mm。如图A.1所示在试件中放置3根钢筋,下部2根钢筋的下缘距底部25mm上部1根钢筋的上缘距顶部19mm。A.3.5将钢筋放在模具中,从混凝土两边各伸出40mm,且裸露的200mm钢筋居中置于混凝土中。水平方向放置钢筋。

A.3.6按照7.2的规定制备混凝土,测定混凝土落度和含气量并记录。A3.7将拌合均匀的混凝土倒人含有钢筋的模具中。按照GB/T50081的规定成型和养护试件,但混凝土顶面用木抹子搓平。基准混凝土和受检混凝土均至少制作3个平行试件。8

iiKacaQiaiKAca

A.3.8混凝土试件标准养护龄期为28d。GB/T31296—2014

A.3.9所有试件从标准养护室中取出后用钢丝刷将混凝土顶面打毛,放人干空养护室内干燥14d,然后在试样上安放塑料水槽,见图A.2。用硅树脂在外面密封水槽,用环氧密封剂密封水槽外侧的混凝土顶面和试件4个垂直面。每个试样用两根至少13mm厚的不导电体支撑,使空气在试样底部流通,继续在干空养护室内养护14d

A.3.10按照图A.1和图A.2所示安装导线和电阻,单位为毫米

说明:

阴极钢筋:

阳极钢筋:

环氧树脂密封。

图A1混凝土染

单位为毫米

说明:

接地线夹:

2—胶带:

有机玻璃水槽:

3%NaCl液;

锅筋。

图A.2混凝土梁(部视)

GB/T31296--2014

A.4试验过程

A.4.1所有试件在干空养护室内放置28d后开始测试,整个测试过程始终保持在温度23℃土3℃,相对湿度50%士5%的环境下,28d为一个干湿循环,先在塑料水槽中加人3%NaC1溶液,溶液的体积大约是400mL,深度40mm,加塑料盖以减小蒸发。浸泡14d后吸走溶液,并让试样干燥14d。不断重复此循环。

A.4.2在每个循环的第8天用高阻值伏特表测100Q电阻上的电压,按式(A.1)计算电流:=VX10

式中:

电流,单位为微安(μA);

电压,单位为毫伏(mV)。

.....(A.1)

A.4.3同时,在塑料水槽中放人参比电极,把伏特表连与参比电极和钢筋之间,测量钢筋的腐蚀电位。A.5测试周期

以第一次检测后开始计算时间,以后每28d检测一次电流,直至通过基准混凝土试件的平均总的尝电电流量超过150C或更大,以及至少一半试样的电流量等于或大于150C,停止试验。计算

总的宏电池电流量的计算及示例总的宏电池电流量按式(A.2)计算:TC,=TC-+[(t,-t-)×,+i-)/2×10]式中:

总的腐蚀电量,单位为库仑(C)(修约至0.01);进行宏电池测试的时间和,单位为秒(s);时间为t,时的宏电池电流,单位为微安(μA)。示例:下列数据是在90d里读出的:03060

0202735

在第一个30d末,该过程的总的蚀为;TCt=0+[(30-0)×86400×(20+0)/2×10)=25.92C在60d末,该过程的总的脑蚀为:TC=25.92+L(60-30)×86400×(20+27)/2×10-)-96.83C在90d未,该过程的总的腐蚀为:TC=96.83+L(90-60)×86400×(27+35)/2×10-J=167.18C注:1d(24h)换算成秒为86400s

A.6.2受检混凝土与基准混凝土腐蚀电量比的计算试验结束时,受检混凝土与基准混凝土腐蚀电量比的计算按式(A.3)计算:r=TC/TC.X100

-rKacadiaiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T31296—2014

混凝土防腐阻锈剂

Sulfate-resistant and corrosion-inhibiting admixtures for concrete2014-12-05发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2015-10-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国建筑材料联合会提出。本标准由全国水泥制品标准化技术委员会(SAC/TC197)归口。本标准负责起草单位:北京市建筑材料质量监督检验站。GB/T31296-—2014

本标准参加起草单位:北京建筑材料科学研究总院有限公司、甘肃土木工程科学研究院、青岛理工大学、北京工业大学、中建材中岩科技有限公司、中冶建筑研究总院有限公司、中国建筑科学研究院建筑材料研究所、北京金隅混凝土有限公司、北京榆构有限公司,北京华瑞德建筑材料厂、江苏博特新材料有限公司。

本标准主要起草人:檀春丽、黄卫、刘艳军、耿春雷、何忠茂、李秋义、兰明章、宋作宝、郝挺宇、周庆、姚大庆、徐景会、张全贵、杨玉启、杨国武、刘建忠、陈翠翠、王海生、李俊亮、国爱丽、罗英豪。1范围

混凝土防腐阻锈剂

GB/T31296—2014

本标准规定了混凝土防腐阻锈剂的术语及定义、分类、一般要求、技术要求、试验方法、检验规则、产品出厂、包装、赔存和运输。

本标准适用于硫酸盐,氯盐侵蚀环境中使用的混凝土防腐阻锈剂产品。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8076混凝土外加剂

GB/T8077混凝土外加剂匀质性试验方法GB/T14685建设用卵石、碎石

普通混凝土力学性能试验方法标准GB/T50081

普通混凝土长期性能和耐久性能试验方法标准GB/T50082

混凝土结构耐久性设计规范

GB/T50476

JGJ55普通混凝土配合比设计规程3术语及定义

下列术语及定义适用于本文件。3.1

混凝土防腐阻锈剂sulfate-resistantand corrosion-inhibitingadmixtures for concrete掺人混凝土中用于抵抗硫酸盐对混凝土的侵蚀、抑制氯离子对钢筋锈蚀的外加剂。3.2

基准混凝土reference concrete采用符合本标准规定的原材料、配合比及试验条件配制而成的不掺有混凝土防腐阻锈剂的混凝土。3.3

受检混凝土

tested concrete

采用符合本标准规定的原材料、配合比及试验条件配制而成的掺有混凝土防腐阻锈剂的混凝土。4分类

4.1分类

按混土防腐阻锈剂性能与用途分为A型、B型和AB型混凝土防腐阻锈剂在不同环境作用等级下参考表1进行选用。环境类别与作用等级按照GB/T50476划分。

GB/T31296-—2014

4.2标记及示例

表1混凝土防腐阻锈剂的分类

硫酸盐环境作用等级

V-C.V-D.V-E

按产品名称、型号和标准编号顺序标记。氟化物环境作用等级

I-D.M-E.II-F.N-D.N-E

I-D.I-E.II-F.IN-D.N-E

示例:A型的混凝土防腐阻锈剂,其标记为:混凝土防腐阻锈剂AGB/T31296——2014。一般要求

本标准包含产品的生产与使用不应对人体、生物和环境造成有害的影响,涉及的生产与使用的安全与环保要求,应符合我国相关国家标准和规范的要求。6技术要求

匀质性指标

勾质性指标应符合表2的要求。

匀质性指标

试验项目

粉状混凝土防腐阻锈剂含水率/%液体混凝土防魔阻锈剂密度/(g/eml)粉状混凝土防腐阻锈剂细度/%

注1:生产厂控制值在产品说明书或出厂检验报告中明示。注2:W、D分别为含水率和密度的生产厂控制值,6.2

受检混凝土性能指标

受检混凝土性能指标应符合表3的要求。性能指标

W>5%时,应控制在0.90W~1.10W;W≤5%时,应控制在0.80W~1.20WD>1.1时,应控制在D土0.03

D≤1.1时,应控制在D±0.02

应在生产厂控制范围内

应在生产厂控制范围内

rKacadiaiKAca

泌水率比/%

凝结时间差/min

抗压强度比/%

收缩率比/%

表3受检混凝土性能指标

试验项目

氧离子渗透系数比/%

硫酸盐侵蚀系数比/%

腐蚀电量比/%

6.3氯离子含量

氯离子含量不应大于0.1%。

6.4碱含量

碱含量不应大于1.5%。

6.5硫酸钠含量

硫酸钠含量不应大于1.0%。

7试验方法

7.1试验条件

GB/T31296-—2014

性能指标

-90~+120

试验成型环境温度20℃3℃。标准养护温度20℃士2℃,相对湿度95%以上。干空养护室温度23℃±3℃,相对湿度50%±5%7.2试样制备

7.2.1试验材料及处理

7.2.1.1试验材料

7.2.1.1.1水泥、砂、水应符合GB8076的规定,7.2.1.1.2石子应符合GB8076的规定,但腐蚀电量比试验应采用符合GB/T14685要求的公称粒径为5mm~10mm的I类碎石。

7.2.1.1.3混凝土防腐阻锈剂为需要检测的混凝土防腐阻锈剂。3

GB/T31296—2014

2样品处理

试验用原材料在试验前存散于规定的试验环境中的时间应不少于24h。7.2.2混凝土配合比

混凝土配合比按JGJ55进行设计。受检混凝土和其对应的基准混凝土采用相同的水灰比和落度。基准混凝土和受检混凝土均通过调整用水量,控制混凝土达到规定落度,按照规定水灰比来计算水泥和混凝土防腐阻锈剂的用量,配合比设计应符合下列规定;a)在进行腐蚀电量比试验时,水灰比为0.50,同时落度控制在50mm士10mm。b)进行其他试验项目时,水灰比为0.50,同时期落度控制在80mm士10mm注:基准混凝土参考配合比:a)水灰比0.50,砂率43%~47%,水210kg/m水泥420kg/m,适用于进行腐蚀电量比试验:b)水灰比0.50,砂率36%~40%,水190kg/m,水泥380kg/m,适用于进行其他项目试验。7.2.3混凝土搅拌

混凝土搅拌应符合GB8076的规定。有特殊要求时,搅拌时间或搅拌方式也可按产品说明书的要求确定。

7.2.4试件制作及养护

混凝土试件制作按GB/T50081进行,养护应符合7.1的规定。7.2.5混凝土试验项目及数量

混凝土试验项目及数量见表4。

表4混凝土试验项目及数量

混凝土防腐阻

试验项目

秘水率比

凝结时间差

抗压强度比

收缩率比

氯离子渗透系数比

硫酸盐侵蚀系数比

腐饨电量比

3匀质性试验

锈剂类别

各种混凝土防

腐阻锈剂

匀质性试验按GB/T8077有关规定进行。7.4泌水率比

泌水率比试验按GB8076规定的方法进行。4wwW.bzxz.Net

试验类别

混凝土

拌合物

混凝士

混凝土拌

合批数

KacadiaikAca

试验所需数量

每批取样

基推混凝土

总取样数目

受检混凝士

总取样数目

7.5凝结时间差

凝结时间差试验按GB8076规定的方法进行。7.6抗压强度比

抗压强度比试验按GB8076规定的方法进行。7.7收缩率比

收缩率比试验按GB8076规定的方法进行。7.8氟离子渗透系数比

GB/T31296-—2014

受检混凝土和基准混凝土的非稳态氯离子迁移系数(RCM法)试验按GB/T50082规定进行氧离子渗透系数比以28d龄期时受检混凝土与基准混凝土的非稳态氮高子迁移系数(RCM法)的比值表示,按式(1)计算:

式中:

P一氧离子渗透系数比/%(精确至1%);D,—受检混凝土的非稳态氯离子迁移系数(精确至0.1X10-12m/s);基准混凝土的非稳态氯离子迁移系数(精确至0.1×10-12m/s)。D

7.9硫酸盐侵蚀系数比

.....(1)

混凝土抗硫酸盐侵蚀试验按GB/T50082规定进行。混凝土的抗压强度试验按GB/T50081规定进行。

硫酸盐侵蚀系数(K)以90次干湿循环时的基准(或受检)混凝土与标准养护条件下基准(或受检)混凝土的抗压强度的比值表示,按式(2)计算:硫酸盐侵蚀系数比(S)以90次干湿循环时的受检混凝土与基准混凝土的硫酸盐侵蚀系数的比值表示,按式(3)计算:K

式中:

硫酸盐侵蚀系数(计算结果修约至0.01);2)

基准(或受检)混凝土受硫酸盐侵蚀经90次干湿循环后的抗压强度,单位为兆帕(MPa)(精确至0.1MPa);

标准养护至与90次干湿循环同龄期的基准(或受检)混凝土抗压强度,单位为兆帕(MPa)(精确至0.1MPa);

硫酸盐侵蚀系数比/%(精确至1%)K。基准混凝土硫酸盐侵蚀系数,按式(2)计算:Kt

受检混凝土硫酸盐侵蚀系数,按式(2)计算。抗压强度试验结果以三批试验测值的平均值表示,若三批试验中有一批的最大值或最小值与中间值的差值超过中间值的15%,则别除此值,并应取其余两值的算术平均值作为试验结果;当最大值与最小值均超过中间值的15%时,把最大值与最小值一并舍去,取中间值作为试验结果。5

GB/T31296—2014

7.10腐蚀电蛋比

腐蚀电量比试验按照附录A进行。7.11氯离子含量

按照GB8076的规定进行。

7.12碱含量

按照GB/T8077的规定进行。

7.13硫酸钠含量

按照GB/T8077的规定进行。

8检验规则

8.1检验分类

E.1.1出厂检验

检验项目应包括表2规定的匀质性项目、氯离子含量(6.3)、碱含量(6.4)和硫酸钠含量(6.5)。E.1.2型式检验

型式检验项目应包括第6部分的全部性能指标。有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型鉴定;a

正式生产后.如材料、工艺有较大改变,可能影响产品性能时:b

正常生产时,一年至少进行一次;e

d)停产半年以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时。8.2判定规则

8.2.1出厂检验判定

型式检验合格报告在有效期内,且出厂检验结果符合表2.6.3.6.4及6.5的要求,则判定为该批产品检验合格。

8.2.2型式检验判定

试验结果均符合第6部分的要求,则判定该批产品合格。有两项或两项以上不符合标准规定的,则判定该批产品不合格。若有一项不符合标准,则对该项进行复检。若复检符合标准规定,则判定该产品合格:若复检仍不符合标准规定,则判定该批产品不合格8.3批号、抽样及留样

8.3.1批号

同一类型的产品,每100t为一批量,不足100t的也应按一个批量计。6

iiKacaQiaiKAca-

8.3.2抽样数量

每一批号取样量不少于0.2+水泥所需的混凝土防腐阻锈剂用量8.3.3留样

GB/T31296—2014

每批取得的试样应充分混匀,分为二等份,一份按第6部分规定的项目进行试验。另一份应密封保存6个月备用。

9产品出厂,包装、购存和运输

9.1产品出厂

生产厂随货提供技术文件的内容应包括:产品说明书、产品合格证、检验报告。9.1.1产品说明书

产品出厂时应提供产品说明书,产品说明书至少应包括下列内容:a)

生产厂名称:

产品名称及类型:

产品性能特点、主要成分及技术指标;c

适用范围:

推荐掺量:

执行标准:

贮存条件及有效期,有效期从生产日期算起,企业根据产品性能自行规定;g)

使用方法、注意事项安全防护提示等。9.1.2产品合格证

产品交付时要提供产品合格证,产品合格证至少应包括下列内容:a)产品名称;

b)生产日期、批号:

生产企业名称、地址;

d)出厂检验结论;

e)企业质检印章、质检人员签字或代号。9.2包装

粉状混凝土防魔阻锈剂可采用有塑料袋衬里的编织袋包装,也可采用供需双方协商的包装。液体混凝土防魔阻锈剂可采用塑料桶、金属桶包装,也可采用罐车散装。所有包装容器上均应在明显位置注明以下内容:产品名称及类型、执行标准、商标、净质量、生产企业名称及有效期限。

9.3贴存和运输

混凝土防腐阻锈剂应存放在专用仓库或固定的场所要善保管,以易于识别、便于检查和提货为原则。在贮存和运输过程中应防止破损、防潮、防火、防高温。7

GB/T31296—2014

A.1设备

附录A

(规范性附录)

暴露于氯化物环境的混凝土中钢筋锈蚀的试验方法A.1.1高阻值伏特表:内阻至少大于1Mn.测量精度为0.01mV。A.1.2电阻器:1002(±5%)。

A.2试剂和材料

A.2.1钢筋棒采用HRB400钢筋,直径应为10mm~16mm,长度应为360mm。在钢筋的一端进行打孔和攻丝用来安装不锈钢螺丝和螺母。按照A.3,把钢筋加工成为实验样品。A.2.2不锈钢螺丝,规格为半圆沉头,直径小于钢筋的直径(粗牙螺纹<5mm),长度在25mm~35mm;每个不锈钢螺丝配2个不锈钢螺母。双组份防水环氧树脂。

A.2.410%(重量比)的硫酸,用于浸泡。A.2.5电镀胶带。

氯丁橡胶管,外壁厚3mm,其内径与所用的钢筋直径相同。A.2.6

盐溶液,采用3%NaCI溶液。

上面。

塑料水槽,宽75mm,长150mm,高度最小为75mm,厚度为3mm士1mm,放置在混凝士试样防漏硅树脂,用于密封位于混凝土顶部的塑料水外围。参比电极采用饱和甘汞电极。

已烷。

试验样品准备

用10%硫酸将钢筋酸洗10min~15min.再用饮用水冲洗干净,采用钢丝刷或者喷砂将钢筋表A3.1

面打磨至白色,然后放在已烷中进行清洗,并自然晾干。A.3.2采用相同的方法清理试验中所有的钢筋。A.3.3在每个钢筋的一端钻孔攻丝,安装一个不锈钢螺丝和两个螺母。然后在钢筋的两端缠绕电镀胶带,这样就在钢筋中部形成了一个200mm的裸露区,然后在电镀胶带表面套上氯丁橡胶管,管内填充环氧树脂。

A.3.4混凝土试件尺寸为280mm×150mm×115mm。如图A.1所示在试件中放置3根钢筋,下部2根钢筋的下缘距底部25mm上部1根钢筋的上缘距顶部19mm。A.3.5将钢筋放在模具中,从混凝土两边各伸出40mm,且裸露的200mm钢筋居中置于混凝土中。水平方向放置钢筋。

A.3.6按照7.2的规定制备混凝土,测定混凝土落度和含气量并记录。A3.7将拌合均匀的混凝土倒人含有钢筋的模具中。按照GB/T50081的规定成型和养护试件,但混凝土顶面用木抹子搓平。基准混凝土和受检混凝土均至少制作3个平行试件。8

iiKacaQiaiKAca

A.3.8混凝土试件标准养护龄期为28d。GB/T31296—2014

A.3.9所有试件从标准养护室中取出后用钢丝刷将混凝土顶面打毛,放人干空养护室内干燥14d,然后在试样上安放塑料水槽,见图A.2。用硅树脂在外面密封水槽,用环氧密封剂密封水槽外侧的混凝土顶面和试件4个垂直面。每个试样用两根至少13mm厚的不导电体支撑,使空气在试样底部流通,继续在干空养护室内养护14d

A.3.10按照图A.1和图A.2所示安装导线和电阻,单位为毫米

说明:

阴极钢筋:

阳极钢筋:

环氧树脂密封。

图A1混凝土染

单位为毫米

说明:

接地线夹:

2—胶带:

有机玻璃水槽:

3%NaCl液;

锅筋。

图A.2混凝土梁(部视)

GB/T31296--2014

A.4试验过程

A.4.1所有试件在干空养护室内放置28d后开始测试,整个测试过程始终保持在温度23℃土3℃,相对湿度50%士5%的环境下,28d为一个干湿循环,先在塑料水槽中加人3%NaC1溶液,溶液的体积大约是400mL,深度40mm,加塑料盖以减小蒸发。浸泡14d后吸走溶液,并让试样干燥14d。不断重复此循环。

A.4.2在每个循环的第8天用高阻值伏特表测100Q电阻上的电压,按式(A.1)计算电流:=VX10

式中:

电流,单位为微安(μA);

电压,单位为毫伏(mV)。

.....(A.1)

A.4.3同时,在塑料水槽中放人参比电极,把伏特表连与参比电极和钢筋之间,测量钢筋的腐蚀电位。A.5测试周期

以第一次检测后开始计算时间,以后每28d检测一次电流,直至通过基准混凝土试件的平均总的尝电电流量超过150C或更大,以及至少一半试样的电流量等于或大于150C,停止试验。计算

总的宏电池电流量的计算及示例总的宏电池电流量按式(A.2)计算:TC,=TC-+[(t,-t-)×,+i-)/2×10]式中:

总的腐蚀电量,单位为库仑(C)(修约至0.01);进行宏电池测试的时间和,单位为秒(s);时间为t,时的宏电池电流,单位为微安(μA)。示例:下列数据是在90d里读出的:03060

0202735

在第一个30d末,该过程的总的蚀为;TCt=0+[(30-0)×86400×(20+0)/2×10)=25.92C在60d末,该过程的总的脑蚀为:TC=25.92+L(60-30)×86400×(20+27)/2×10-)-96.83C在90d未,该过程的总的腐蚀为:TC=96.83+L(90-60)×86400×(27+35)/2×10-J=167.18C注:1d(24h)换算成秒为86400s

A.6.2受检混凝土与基准混凝土腐蚀电量比的计算试验结束时,受检混凝土与基准混凝土腐蚀电量比的计算按式(A.3)计算:r=TC/TC.X100

-rKacadiaiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。