GB/T 8013.1-2018

基本信息

标准号: GB/T 8013.1-2018

中文名称:铝及铝合金阳极氧化膜与有机聚合物膜 第1部分:阳极氧化膜

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3908KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 8013.1-2018 铝及铝合金阳极氧化膜与有机聚合物膜 第1部分:阳极氧化膜

GB/T8013.1-2018

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.220.01

中华人民共和国国家标准

GB/T 8013.1—2018

代替GB/T8013.1-2007

铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜

Anodic oxide coatings and organic polymer coatings on aluminium and its alloys-Part1:Anodic oxidecoatings

2018-05-14发布

国家市场监督管理总局

中国国家标准化管理委员会

2019-02-01实施

GB/T8013《铝及铝合金阳极氧化膜与有机聚合物膜》分为3部分:第1部分:阳极氧化膜;

一第2部分:阳极氧化复合膜;

一第3部分:有机聚合物涂膜。

本部分为GB/T8013的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。GB/T8013.1—2018

本部分代替GB/T8013.1-2007《铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜》。

本部分与GB/T8013.1-2007相比,除编辑性修改外主要技术变化如下:修改了本部分的适用“范围\(见第1章,2007年版的第1章);修改了“规范性引用文件”(见第2章,2007年版的第2章》;修改了术语和定义的引导语(见第3章,2007年版的第3章);-删除了“阳极氧化膜”“阳极氧化铝及铝合金”未着色阳极氧化膜”“着色阳极氧化膜”“建筑业用阳极氧化膜”“封孔”有效面”“局部膜厚”“最小局部膜厚”和“平均膜厚”的定义(见2007年版的3.1、3.2、3.3、3.4、3.9、3.10、3.11、3.12、3.13和3.14);-增加了“分类”(见第4章);修改了“外观”的性能要求(见5.1,2007年版的4.1);一将“颜色和色差”修改为“色差”(见5.2,2007年版的4.2);一修改了“色差”的性能要求和试验方法(见5.2、6.2,2007年版的4.2、5.2);一修改了“膜厚”的性能要求和试验方法(见5.3、6.3,2007年版的4.3、5.3);修改了“表面密度”的性能要求(见5.4,2007年版的4.13);修改了“封孔质量”的性能要求和试验方法(见5.5和6.5,见2007年版4.4和5.4);增加了“硬度”的性能要求和试验方法(见5.6和6.6);在“耐磨性”中修改了喷磨法的性能要求、修改了落砂法和轮磨法的性能要求和试验方法,增加了泰氏耐磨法(TABER)、振动研磨法(ROSLER)、砂纸磨法(CLARKE)的性能要求和试验方法(见5.7和6.7,2007年版的4.6、5.6.1和5.6.3);增加了“耐环境腐蚀性”的性能要求和试验方法(见5.9和6.9);增加了“耐化学品性”的性能要求和试验方法(见5.10和6.10);一将“耐蚀性”中耐盐雾腐蚀性并人“耐环境腐蚀性”;将“耐蚀性”中耐碱性并入“耐化学品性”(见5.9.5.10,2007年版的4.5);

-增加了“耐温湿性”的性能要求和试验方法(见5.11和6.11);将“抗热裂性”并人“耐温湿性”(见5.11,2007年版4.8);修改了“自然耐候性”的性能要求和试验方法(见5.12.1和6.12.1,2007年版的4.9.1和5.9.1);修改了“氙灯加速耐候性”的性能要求和试验方法(见5.12.2和6.12.2.1,2007年版的4.9.2.1和5.9.2.1);

一在“加速耐候性”中将“耐人造光(氙灯)”修改为“氙灯加速耐候性”(见5.12.2,2007年版的4.9.2.1);

一剧除了“光反射性”的性能要求和试验方法(见2007年版的4.10和5.10);I

GB/T8013.12018

——删除了“绝缘性\的性能要求和试验方法(见2007 年版的4.11 和 5.11);—副除了“连续性\的性能要求和试验方法(见2007 年版的4.12 和 5.12);—修改了“外观”的试验方法(见6.1,2007年版的5.1);——修改了“检验规则”的内容(见第7章,2007年版的第6章);——删除了规范性附录A“落砂试验方法”(见2007年版的附录A);——删除了规范性附录 B\耐人造光(氙灯)性试验法”(见2007 年版的附录B);二制除了囊料性附录 C 阳极氧化腺表面的制备与应用指导(见 2007 年版的附录 C);二般脂于突萄糖胰表的需糖相能糖法测是附接氧化腺对孔质量\的试验方法( 8.1和附浆B);

—增加了“耐碱性的测定——电位仪法”(见6.10.1和附录C)。本部分由中国有色金属工业协会提出。本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。本都分患象翠径:国家有色全属质量监督检验中心,有色金履技术经济研究院、广东兴发铝业有限公司、州三星新材料科技股份有限公司、福建省南平铝业股份有限公司、佛山市三水凤铝铝业者限奇)东新合铝业新兴有限公司、广东省工业分析检测中心、广东豪美新材股份有限公司、江东华铝务科技有限公司、苏州莞莱恩集团有限公司、广东伟业铝厂集团有限公司、广东季华铝业有限公司、福建者闽发铝业股份有限公司、广东坚美铝型材厂(集团)有限公司、广亚铝业有限公司、山东华建铝业有限公司。

本部分主要起草人:樊志罡、郝雪龙、葛立新、陈文泗、王争、冯东升、陈慧、周武军、唐维学、陈芬、李明凯、钱学明、吕美良、陈远珍、叶细发、徐世光、潘学著、张洪亮、郭诗锦。本部分所代替标准的历次版本发布情况为:——GB/T8013—1987;

—GB/T 8013.1—2007。

1范围

铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜

GB/T8013.1—2018

GB/T8013的本部分规定了铝及铝合金阳极氧化膜的术语和定义、分类、性能要求、试验方法、检验规则等。

本部分适用于机械、市政、交通、电气、包装、建筑及装饰等领域用铝材阳极氧化膜。本部分不适用于壁垒型无孔阳极氧化膜、铬酸溶液中阳极氧化生成的膜和用作有机涂层或金属镀层底层的阳极氧化膜。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1865—2009色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射GB/T2423.51环境试验第2部分:试验方法试验Ke:流动混合气体腐蚀试验GB/T6461金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级GB/T6682分析实验室用水规格和试验方法GB/T8005.3铝及铝合金术语第3部分:表面处理GB/T8014.1铝及铝合金阳极氧化,氧化膜厚度的测量方法第1部分:测量原则GB/T8014.2铝及铝合金阳极氧化氧化膜厚度的测量方法第2部分:质量损失法GB/T8170数值修约规则与极限数值的表示和判定GB/T8753.1铝及铝合金阳极氧化氧化膜封孔质量的评定方法第1部分:酸浸蚀失重法GB/T8753.34

铝及铝合金阳极氧化氧化膜封孔质量的评定方法第3部分:导纳法GB/T8753.4

斑点法

GB/T9789

GB/T9790

铝及铝合金阳极氧化氧化膜封孔质量的评定方法第4部分:酸处理后的染色金属和其他无机覆盖层通常凝露条件下的二氧化硫腐蚀试验金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验GB/T10125人造气氛腐蚀试验盐雾试验GB/T11112有色金属大气腐蚀试验方法GB/T12967.1铝及铝合金阳极氧化膜检测方法第1部分:用喷磨试验仪测定阳极氧化膜的平均耐磨性

GB/T12967.2铝及铝合金阳极氧化膜检测方法第2部分:用轮式磨损试验仪测定阳极氧化膜的耐磨性和耐磨系数

GB/T12967.3

铝及铝合金阳极氧化膜检测方法第3部分:铜加速乙酸盐雾试验(CASS试验)GB/T12967.44

铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定

GB/T12967.5

5铝及铝合金阳极氧化膜检测方法第5部分:用变形法评定阳极氧化膜的抗破1

GB/T 8013.1—2018

性GPT18G.。 但及合全用摄氧化照检测方法第6部分目提激素法检验查色阳摄氧化既色裂性

。铅及相合金阴摄氧化膜检测方法、 第 7部分;用著沙试验仪测定阳摄氧化膜的对差和外观质量

GB/T12967.7

GB/T18911-2002地面用薄膜光伏组件设计鉴定和定型GB/T20854金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加速试验磨性

3术语和定义

GB/T8005.3界定的以及下列术语和定义适用于本文件。3.1

染色阳极氧化膜dyed anodic coating在孔结构中吸附染料或颜料而着色的阳极氧化膜。bright anodizing

光亮阳极氧化

以高镜面反射率为主要待征的阳极氧化防护性阳极氧化protective anodizing以耐屑蚀和抗磨损为主要特征,而外观属伙要或不重要特征的阳极氧化装饰性阳极氧化膜decorativeanodic coating以外观均匀、美观为主要特征的阳极氧化膜4分类

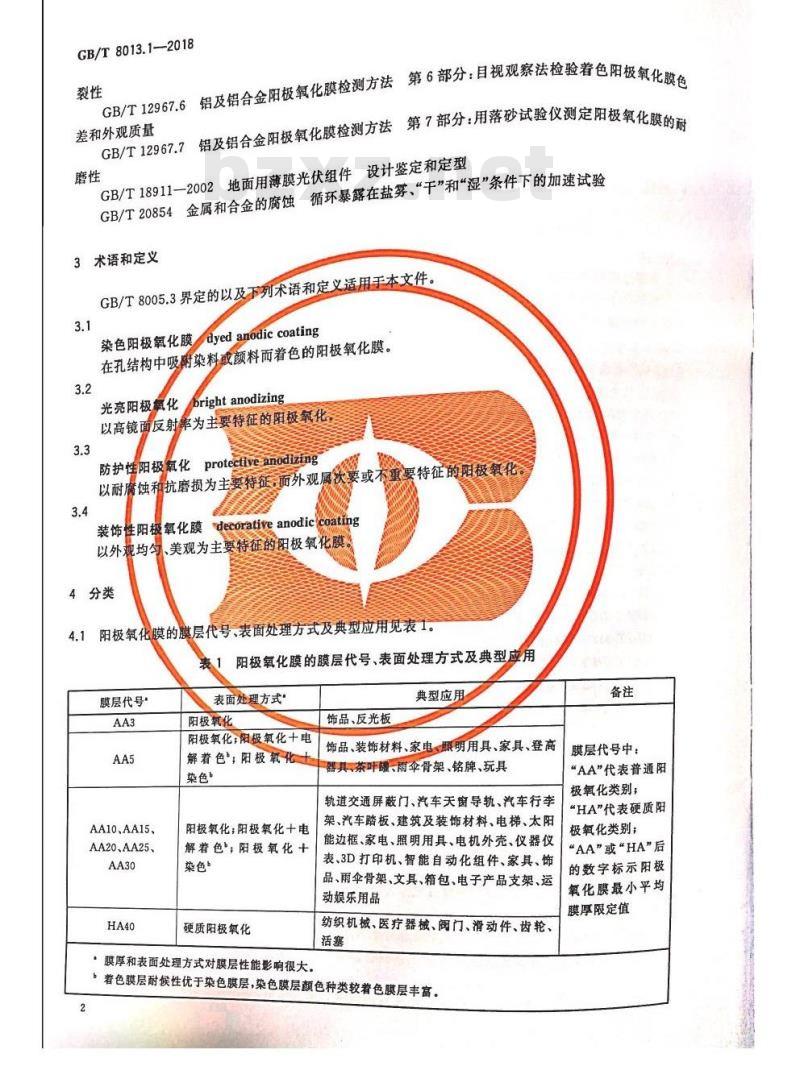

4.1阳极氧化膜的膜层代号、表面处理方式及典型应用见表阳极氧化膜的膜层代号、表面处理方式及典型应用膜层代号·

AA10、AA15、

AA20、AA25、

表面处理方式

阳极氧化

阳极氧化;阳极氧化十电

解着色,阳极氧化

阳极氧化;阳极氧化十电

解着色;阳极氧化十

硬质阳极氧化

饰品、反光板

典型应用

饰品、装饰材料、家电、照明用具、家具、登高器具、茶叶罐、雨伞骨架、铭牌、玩具轨道交通屏蔽门、汽车天窗导轨、汽车行李架、汽车踏板、建筑及装饰材料、电梯、太阳能边框、家电、照明用具、电机外壳、仪器仪表、3D打印机、智能自动化组件、家具、饰品、雨伞骨架、文具、箱包、电子产品支架、运动娱乐用品

纺织机、医疗器械、阀门、滑动件、齿轮、活塞

膜厚和表面处理方式对膜层性能影响很大。着色膜层耐候性优于染色膜层,染色膜层颜色种类较着色膜层丰富。2

膜层代号中:

“AA\代表普通阳

极氧化类别;

“HA\代表硬质阳

极氧化类别;

“AA”或“HA”后

的数字标示阳极

氧化膜最小平均

膜厚限定值

4.2阳极氧化膜的预处理代号、类型见表2。表2阳极氧化膜的预处理代号及预处理类型预处理代号

5性能要求

5.1外观

预处理类型

脱脂和去氧化物

磨光和刷光

磨光和抛光

化学蚀刻

化学或电化学抛光

磨光、抛光和化学或电化

学抛光

GB/T 8013.1—2018

阳极氧化前,仅对表面进行脱脂和去氧化物,刻痕和划痕等机械痕迹仍然可见。处理前难以看见的腐蚀表面,经处理后可见研磨可以得到相对均匀但亚光的表面。该处理可去除大部分表面缺陷,处理效果由研磨料的粗糙度决定,表面有研磨痕机械刷光可以得到均匀、光亮的表面,有刷痕。仅能去除部分表面缺陷

机械抛光可以得到光泽表面,但仅能去除部分表面缺陷磨光和刷光可以得到均勾、光亮的表面,机械表面缺陷得以去除。该处理可以去除腐蚀,但EO或E6处理可能会导致腐蚀目视可见磨光和抛光可以得到光滑、有光泽的表面,机械表面缺陷得以去除。该处理可以去除腐蚀,但EO或E6处理可能会导致腐蚀目视可见

脱脂后,在特殊碱性蚀刻溶液中进行处理,可以得到光滑或亚光的表面。机械表面缺陷有所缓和,但无法完全去除。该处理过后,可能导致金属表面魔蚀目视可见。蚀刻前的机械预处理可以去除腐蚀,但正确处理并存贮材料防止腐蚀是更好的选择脱脂后,将表面置于蒸汽脱脂机或非蚀刻清洗机中,采用特殊化学或电化学增亮过程进行处理,得到非常光亮的表面。该处理仅能去除少量表面缺陷,腐蚀可能目视可见在研磨和抛光后,进行化学或电化学增亮。该处理可以得到光滑、光亮的表面,表面机械缺陷和初期腐蚀一般可以去除外观应均匀一致,不准许有腐蚀、麻面、夹杂等缺陷,其他要求按供需双方商定的样板确定。5.2色差

应按供需双方商定的色板确定色差。5.3膜厚

阳极氧化膜的平均膜厚和局部膜厚要求应符合表3的规定。3

GB/T8013.12018

膜层代号

表3阳极氧化膜的平均膜厚和局部膜厚平均膜厚

局部膜厚

对于素型葡腺性提其量更的应用场合,供需双方可以离定鼠化膜的最小网部膜除,而不降定症小平均膜厚值。·对于表面性能有特殊要求的阳极氧化膜,可以选用更高的平均膜厚5.4表面密度

5.4.1铜含量不大于6%的铝及铝合金,阳极氧化膜表面密度为:2.3.g/cm3g/cm

5.4.2铜非指定合金元素的铝及销合金,封乳的阳极氧化膜表面密度约为2.6g/cm,未封孔的阳极氧

化膜表面密度约为2.4g/cm

5.4.3需方对表面密度有特殊要求时,应在订货单(或合同)中注明5.5封孔质量

5.5.1酸浸蚀失重法测得的质量损失值应不大于30mg/dm2。2需方对封孔质量有其他特殊要求时,应参照表4在订货单(或合同)中注明试验方法和性能5.5.2

要求。

表4封孔质量的性能要求及典型应用试验方法

酸浸蚀失重法

导纳法

染斑法·

封孔笔法”

性能要求

≤30mg/dm2

≤20mg/dm2

≤20μs

0级或1级

膜层无残留痕迹

一般用于过程控制。

典型应用

汽车行李架、汽车天窗导轨、汽车装饰件、建筑及装饰材料、太阳能边框、仪器仪表、家具、运动娱乐产品手机外壳

未着色阳极氧化膜

阳极氧化膜

汽车行李架、汽车天窗导轨、汽车装饰件、建筑及装饰材料、太阳能边框、电气设备、家具

5.6硬度

需方对硬度有要求时,应在订货单(或合同)中注明性能要求。5.7耐磨性

GB/T8013.1—2018

5.7.1落砂试验结果应符合表5的规定。5.7.2需方对耐磨性试验方法有其他特殊要求时,应参照表5在订货单(或合同)中注明(选定喷磨法时,还应注明性能要求),其性能要求应符合表5的规定。表5耐磨性的性能要求及典型应用试验方法

喷磨法

落砂法

轮磨法

泰氏耐磨法

(TABER)

报动研磨法

(ROSLER)

砂纸磨法

(CLARKE)

5.8抗变形破裂性

性能要求

磨耗系数不小于3.5s/μm

平均相对耐磨性不小于30%

磨耗系数不小于300g/μm

平均相对耐磨性不小于30%

平均相对耐磨性不小于30%

测试面磨损露底面积不大于1mm的点不超过4个,露底面积不大于2mm,校角区域允许出现宽度不大于0.5mm的线性磨损砂纸表面未见试样磨损的颗粒

典型应用

汽车行李架、汽车天窗导轨、电气设备、建筑及装饰材料

硬质阳极氧化产品

汽车行李架、汽车天窗导轨、电气设备、建筑及装饰材料

硬质阳极氧化产品

硬质阳极氧化产品

手机外壳

电气设备、建筑及装饰材料

需方对膜层代号为AA3及AA5的膜层要求抗变形破裂性时,应在订货单(或合同)中注明性能要求。

5.9耐环境腐蚀性

5.9.1经16h的CASS试验后,膜层保护等级应不小于9级。需方对耐盐雾腐蚀性有其他特殊要求时,应参照表6在订货单(或合同)中注明项目和级别,其试验时间和性能要求应符合表6的规定。5.9.2需方对耐二氧化硫潮湿气氛腐蚀性有要求时,应参照表6在订货单(或合同)中注明项目和级别,其试验时间和性能要求应符合表6的规定。5.9.3需方对耐盐溶液腐蚀性有要求时,应在订货单(或合同)中注明,其性能要求应符合表6的规定。5

GB/T8013.1—2018

耐二氧化

硫潮湿气

氛腐蚀性

表6耐环境腐蚀性的性能要求及典型应用试验时间

耐盐溶液腐蚀性

性能要求

典型应用

沙漠等廣蚀程度低的环境使用的产品食品加工厂等腐蚀程度中等的环境使用的产品工业园、化工厂等腐蚀程度高的环境使用的产品保护等级

≥9级

沿海地区、矿山腐蚀程度很高的环境使用的产品工业污染严重的地区腐蚀程度恶劣的环境使用的硬质阳极氧化产品

沙淇等腐蚀程度低的环境使用的产品食品加工厂等腐蚀程度中等的环境使用的产品保护等级

≥9级

工业园、化工厂等腐蚀程度高的环境使用的产品沿海地区、矿山腐蚀程度很高的环境使用的产品工业污染严重地区腐蚀程度恶劣的环境使用的产品沙漠等腐蚀程度低的环境使用的产品食品加工厂等腐蚀程度中等的环境使用的产品保护等级

≥9级

保护等级

≥9级,无

明显腐蚀、

工业园、化工厂等腐蚀程度高的环境使用的产品沿海地区、矿山腐蚀程度很高的环境使用的产品工业污染严重的地区腐蚀程度恶劣的环境使用的产品建筑及装饰材料

工业污染严重的地区腐蚀程度恶劣的环境使用的产品工业污染恶劣的地区魔蚀程度恶劣的环境使用的产品保护等级

≥9级

,不同试验项目间的级别无对应关系。轨道交通内装饰材料、汽车内装饰材料、船舶内装饰材料5.9.4需方对耐盐干湿循环腐蚀性、耐流动混合气体腐蚀性有要求时,由供需双方商定性能要求,并在订货单(或合同)中注明。

5.10耐化学品性

需方对耐化学品性有要求时,应参照表7在订货单(或合同)中注明项目(选定耐人工汗性时,还应注明试验方法),其性能要求应符合表7的规定。项目

耐碱性

(电位仪法)

耐人工

擦拭法

覆蓝法

耐酒精性

耐清洁剂性

耐温湿性

表7耐化学品性的性能要求及典型应用性能要求

试验开始至结束的时间不小于45s无明显的颜色和光泽变化,允许纱布有轻微变色无明显腐蚀痕迹

无明显頭色和光泽变化,允许纱布有轻微变色无明显变色和流纹

GB/T 8013.1—2018

典型应用

家具、室内隔断、汽车内装饰材料、太阳能边框

电气设备、手机外壳、扶手、医疗器械

电气设备、医疗器械

家具、汽车内装饰材料

需方对耐温湿性有要求时,应参照表8在订货单(或合同)中注明试验方法,其性能要求应符合表 8的规定。

表8耐温湿性的性能要求及典型应用试验方法

热裂试验

热老化试验

低温试验

高低温试验

恒温恒湿试验

温湿循环试验

耐候性

自然耐候性

无裂纹

不低于120℃

性能要求

无明显颜色和光泽变化

典型应用

太阳能边框、建筑及装饰材料

电气设备

电气设备

太阳能边框

电气设备、太阳能边框

电气设备、太阳能边框

需方对自然耐候性有要求时,应在订货单(或合同)中注明试验条件和性能要求。5.12.2加速耐候性

需方对氙灯加速耐候性、耐紫外光性有要求时,应在订货单(或合同)中注明性能要求。试验方法

6.1外观

按GB/T12967.6的规定进行。

6.2色差

按GB/T12967.6的规定进行。

6.3膜厚

按GB/T8014.1的规定进行。平均膜厚和局部膜厚的测量说明见附录A。7

GB/T8013.1—2018

6.4表面密度

按GB/T8014.2中质量损失法的规定进行。6.5.1无硝酸预浸的磷酸钼酸钠试验方法按附录B的规定进行,其他按GB/T 8753.1的酸漫蚀失重法6.5封孔质量

的规定进行。仲裁时采用GB/T8753.1。6.5.2导纳试验按GB/T8753.3的规定进行。6.5.4封孔笔试验使用黑色钢笔在试样上画圈,在5s~10s内用蘸水的软布擦拭试样,目视检查。6.5.3染斑试验按GB/T8753.4的规定进行6.6硬度

按GB/T9790的规定进行。

6.7耐磨性

6.7.1喷磨法

按GB/T12967.1的规定进行。

6.7.2落砂法

按GB/T12967.7的规定进行。

6.7.3轮磨法

按GB/T12967.2的规定进行。

6.7.4泰氏耐磨法

按GB/T12967.1或供需双方商定的方法进行。5振动研磨法

按GB/T12967.1或供需双方商定的方法进行。6.7.6砂纸磨法

按GB/T12967.1或供需双方商定的方法进行。6.8抗变形破裂性

按GB/T12967.5的规定进行。

6.9耐环境腐蚀性

6.9.1耐盐雾腐蚀性

NSS试验和AASS试验按GB/T10125的规定进行,CASS试验按GB/T12967.3的规定进行。腐蚀结果的评级按GB/T6461的规定进行。6.9.2耐二氧化硫潮湿气氛腐蚀性按GB/T9789的规定进行。腐蚀结果的评级按GB/T6461的规定进行。8

6.9.3耐盐溶液腐蚀性

GB/T8013.1—2018

在23℃士3℃下,将试样浸泡在盐溶液中,盐溶液组分见表 9,试验时间500 h。腐蚀结果的评级应按GB/T6461的规定进行。所用化学试剂应为分析纯。表9盐溶液组分

氯化钠

过氧化氢(30%)

6.9.4耐盐干湿循环腐蚀性

按GB/T20854的规定进行。

6.9.5耐流动混合气体腐蚀性

按GB/T2423.51的规定进行。

6.10耐化学品性

6.10.1耐碱性

按附录C的规定进行。

6.10.2耐人工汗性

6.10.2.1人工汗试验溶液

质量浓度

人工汗试验溶液组分见表10,所用化学试剂应为分析纯,在配制好的人工汗试验溶液中加入氢氧化钠,调整溶液的pH值至4.7。wwW.bzxz.Net

氯化钠

氟化铵

6.10.2.2擦拭法

人工汗试验溶液组分

质量浓度

在室温环境下,用至少六层医用纱布包裹500g的擦头,吸饱人工汗试验溶液(6.10.2.1)后在试样表面上沿同一直线路径,以每秒钟1次往返的速率,来回擦拭1000次(擦拭一个来回计为1次),擦拭行程约为100mm,试验过程中应保持纱布湿润,试验结束后,目视检查试验后的膜层表面。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 8013.1—2018

代替GB/T8013.1-2007

铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜

Anodic oxide coatings and organic polymer coatings on aluminium and its alloys-Part1:Anodic oxidecoatings

2018-05-14发布

国家市场监督管理总局

中国国家标准化管理委员会

2019-02-01实施

GB/T8013《铝及铝合金阳极氧化膜与有机聚合物膜》分为3部分:第1部分:阳极氧化膜;

一第2部分:阳极氧化复合膜;

一第3部分:有机聚合物涂膜。

本部分为GB/T8013的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。GB/T8013.1—2018

本部分代替GB/T8013.1-2007《铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜》。

本部分与GB/T8013.1-2007相比,除编辑性修改外主要技术变化如下:修改了本部分的适用“范围\(见第1章,2007年版的第1章);修改了“规范性引用文件”(见第2章,2007年版的第2章》;修改了术语和定义的引导语(见第3章,2007年版的第3章);-删除了“阳极氧化膜”“阳极氧化铝及铝合金”未着色阳极氧化膜”“着色阳极氧化膜”“建筑业用阳极氧化膜”“封孔”有效面”“局部膜厚”“最小局部膜厚”和“平均膜厚”的定义(见2007年版的3.1、3.2、3.3、3.4、3.9、3.10、3.11、3.12、3.13和3.14);-增加了“分类”(见第4章);修改了“外观”的性能要求(见5.1,2007年版的4.1);一将“颜色和色差”修改为“色差”(见5.2,2007年版的4.2);一修改了“色差”的性能要求和试验方法(见5.2、6.2,2007年版的4.2、5.2);一修改了“膜厚”的性能要求和试验方法(见5.3、6.3,2007年版的4.3、5.3);修改了“表面密度”的性能要求(见5.4,2007年版的4.13);修改了“封孔质量”的性能要求和试验方法(见5.5和6.5,见2007年版4.4和5.4);增加了“硬度”的性能要求和试验方法(见5.6和6.6);在“耐磨性”中修改了喷磨法的性能要求、修改了落砂法和轮磨法的性能要求和试验方法,增加了泰氏耐磨法(TABER)、振动研磨法(ROSLER)、砂纸磨法(CLARKE)的性能要求和试验方法(见5.7和6.7,2007年版的4.6、5.6.1和5.6.3);增加了“耐环境腐蚀性”的性能要求和试验方法(见5.9和6.9);增加了“耐化学品性”的性能要求和试验方法(见5.10和6.10);一将“耐蚀性”中耐盐雾腐蚀性并人“耐环境腐蚀性”;将“耐蚀性”中耐碱性并入“耐化学品性”(见5.9.5.10,2007年版的4.5);

-增加了“耐温湿性”的性能要求和试验方法(见5.11和6.11);将“抗热裂性”并人“耐温湿性”(见5.11,2007年版4.8);修改了“自然耐候性”的性能要求和试验方法(见5.12.1和6.12.1,2007年版的4.9.1和5.9.1);修改了“氙灯加速耐候性”的性能要求和试验方法(见5.12.2和6.12.2.1,2007年版的4.9.2.1和5.9.2.1);

一在“加速耐候性”中将“耐人造光(氙灯)”修改为“氙灯加速耐候性”(见5.12.2,2007年版的4.9.2.1);

一剧除了“光反射性”的性能要求和试验方法(见2007年版的4.10和5.10);I

GB/T8013.12018

——删除了“绝缘性\的性能要求和试验方法(见2007 年版的4.11 和 5.11);—副除了“连续性\的性能要求和试验方法(见2007 年版的4.12 和 5.12);—修改了“外观”的试验方法(见6.1,2007年版的5.1);——修改了“检验规则”的内容(见第7章,2007年版的第6章);——删除了规范性附录A“落砂试验方法”(见2007年版的附录A);——删除了规范性附录 B\耐人造光(氙灯)性试验法”(见2007 年版的附录B);二制除了囊料性附录 C 阳极氧化腺表面的制备与应用指导(见 2007 年版的附录 C);二般脂于突萄糖胰表的需糖相能糖法测是附接氧化腺对孔质量\的试验方法( 8.1和附浆B);

—增加了“耐碱性的测定——电位仪法”(见6.10.1和附录C)。本部分由中国有色金属工业协会提出。本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。本都分患象翠径:国家有色全属质量监督检验中心,有色金履技术经济研究院、广东兴发铝业有限公司、州三星新材料科技股份有限公司、福建省南平铝业股份有限公司、佛山市三水凤铝铝业者限奇)东新合铝业新兴有限公司、广东省工业分析检测中心、广东豪美新材股份有限公司、江东华铝务科技有限公司、苏州莞莱恩集团有限公司、广东伟业铝厂集团有限公司、广东季华铝业有限公司、福建者闽发铝业股份有限公司、广东坚美铝型材厂(集团)有限公司、广亚铝业有限公司、山东华建铝业有限公司。

本部分主要起草人:樊志罡、郝雪龙、葛立新、陈文泗、王争、冯东升、陈慧、周武军、唐维学、陈芬、李明凯、钱学明、吕美良、陈远珍、叶细发、徐世光、潘学著、张洪亮、郭诗锦。本部分所代替标准的历次版本发布情况为:——GB/T8013—1987;

—GB/T 8013.1—2007。

1范围

铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜

GB/T8013.1—2018

GB/T8013的本部分规定了铝及铝合金阳极氧化膜的术语和定义、分类、性能要求、试验方法、检验规则等。

本部分适用于机械、市政、交通、电气、包装、建筑及装饰等领域用铝材阳极氧化膜。本部分不适用于壁垒型无孔阳极氧化膜、铬酸溶液中阳极氧化生成的膜和用作有机涂层或金属镀层底层的阳极氧化膜。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1865—2009色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射GB/T2423.51环境试验第2部分:试验方法试验Ke:流动混合气体腐蚀试验GB/T6461金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级GB/T6682分析实验室用水规格和试验方法GB/T8005.3铝及铝合金术语第3部分:表面处理GB/T8014.1铝及铝合金阳极氧化,氧化膜厚度的测量方法第1部分:测量原则GB/T8014.2铝及铝合金阳极氧化氧化膜厚度的测量方法第2部分:质量损失法GB/T8170数值修约规则与极限数值的表示和判定GB/T8753.1铝及铝合金阳极氧化氧化膜封孔质量的评定方法第1部分:酸浸蚀失重法GB/T8753.34

铝及铝合金阳极氧化氧化膜封孔质量的评定方法第3部分:导纳法GB/T8753.4

斑点法

GB/T9789

GB/T9790

铝及铝合金阳极氧化氧化膜封孔质量的评定方法第4部分:酸处理后的染色金属和其他无机覆盖层通常凝露条件下的二氧化硫腐蚀试验金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验GB/T10125人造气氛腐蚀试验盐雾试验GB/T11112有色金属大气腐蚀试验方法GB/T12967.1铝及铝合金阳极氧化膜检测方法第1部分:用喷磨试验仪测定阳极氧化膜的平均耐磨性

GB/T12967.2铝及铝合金阳极氧化膜检测方法第2部分:用轮式磨损试验仪测定阳极氧化膜的耐磨性和耐磨系数

GB/T12967.3

铝及铝合金阳极氧化膜检测方法第3部分:铜加速乙酸盐雾试验(CASS试验)GB/T12967.44

铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定

GB/T12967.5

5铝及铝合金阳极氧化膜检测方法第5部分:用变形法评定阳极氧化膜的抗破1

GB/T 8013.1—2018

性GPT18G.。 但及合全用摄氧化照检测方法第6部分目提激素法检验查色阳摄氧化既色裂性

。铅及相合金阴摄氧化膜检测方法、 第 7部分;用著沙试验仪测定阳摄氧化膜的对差和外观质量

GB/T12967.7

GB/T18911-2002地面用薄膜光伏组件设计鉴定和定型GB/T20854金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加速试验磨性

3术语和定义

GB/T8005.3界定的以及下列术语和定义适用于本文件。3.1

染色阳极氧化膜dyed anodic coating在孔结构中吸附染料或颜料而着色的阳极氧化膜。bright anodizing

光亮阳极氧化

以高镜面反射率为主要待征的阳极氧化防护性阳极氧化protective anodizing以耐屑蚀和抗磨损为主要特征,而外观属伙要或不重要特征的阳极氧化装饰性阳极氧化膜decorativeanodic coating以外观均匀、美观为主要特征的阳极氧化膜4分类

4.1阳极氧化膜的膜层代号、表面处理方式及典型应用见表阳极氧化膜的膜层代号、表面处理方式及典型应用膜层代号·

AA10、AA15、

AA20、AA25、

表面处理方式

阳极氧化

阳极氧化;阳极氧化十电

解着色,阳极氧化

阳极氧化;阳极氧化十电

解着色;阳极氧化十

硬质阳极氧化

饰品、反光板

典型应用

饰品、装饰材料、家电、照明用具、家具、登高器具、茶叶罐、雨伞骨架、铭牌、玩具轨道交通屏蔽门、汽车天窗导轨、汽车行李架、汽车踏板、建筑及装饰材料、电梯、太阳能边框、家电、照明用具、电机外壳、仪器仪表、3D打印机、智能自动化组件、家具、饰品、雨伞骨架、文具、箱包、电子产品支架、运动娱乐用品

纺织机、医疗器械、阀门、滑动件、齿轮、活塞

膜厚和表面处理方式对膜层性能影响很大。着色膜层耐候性优于染色膜层,染色膜层颜色种类较着色膜层丰富。2

膜层代号中:

“AA\代表普通阳

极氧化类别;

“HA\代表硬质阳

极氧化类别;

“AA”或“HA”后

的数字标示阳极

氧化膜最小平均

膜厚限定值

4.2阳极氧化膜的预处理代号、类型见表2。表2阳极氧化膜的预处理代号及预处理类型预处理代号

5性能要求

5.1外观

预处理类型

脱脂和去氧化物

磨光和刷光

磨光和抛光

化学蚀刻

化学或电化学抛光

磨光、抛光和化学或电化

学抛光

GB/T 8013.1—2018

阳极氧化前,仅对表面进行脱脂和去氧化物,刻痕和划痕等机械痕迹仍然可见。处理前难以看见的腐蚀表面,经处理后可见研磨可以得到相对均匀但亚光的表面。该处理可去除大部分表面缺陷,处理效果由研磨料的粗糙度决定,表面有研磨痕机械刷光可以得到均匀、光亮的表面,有刷痕。仅能去除部分表面缺陷

机械抛光可以得到光泽表面,但仅能去除部分表面缺陷磨光和刷光可以得到均勾、光亮的表面,机械表面缺陷得以去除。该处理可以去除腐蚀,但EO或E6处理可能会导致腐蚀目视可见磨光和抛光可以得到光滑、有光泽的表面,机械表面缺陷得以去除。该处理可以去除腐蚀,但EO或E6处理可能会导致腐蚀目视可见

脱脂后,在特殊碱性蚀刻溶液中进行处理,可以得到光滑或亚光的表面。机械表面缺陷有所缓和,但无法完全去除。该处理过后,可能导致金属表面魔蚀目视可见。蚀刻前的机械预处理可以去除腐蚀,但正确处理并存贮材料防止腐蚀是更好的选择脱脂后,将表面置于蒸汽脱脂机或非蚀刻清洗机中,采用特殊化学或电化学增亮过程进行处理,得到非常光亮的表面。该处理仅能去除少量表面缺陷,腐蚀可能目视可见在研磨和抛光后,进行化学或电化学增亮。该处理可以得到光滑、光亮的表面,表面机械缺陷和初期腐蚀一般可以去除外观应均匀一致,不准许有腐蚀、麻面、夹杂等缺陷,其他要求按供需双方商定的样板确定。5.2色差

应按供需双方商定的色板确定色差。5.3膜厚

阳极氧化膜的平均膜厚和局部膜厚要求应符合表3的规定。3

GB/T8013.12018

膜层代号

表3阳极氧化膜的平均膜厚和局部膜厚平均膜厚

局部膜厚

对于素型葡腺性提其量更的应用场合,供需双方可以离定鼠化膜的最小网部膜除,而不降定症小平均膜厚值。·对于表面性能有特殊要求的阳极氧化膜,可以选用更高的平均膜厚5.4表面密度

5.4.1铜含量不大于6%的铝及铝合金,阳极氧化膜表面密度为:2.3.g/cm3g/cm

5.4.2铜非指定合金元素的铝及销合金,封乳的阳极氧化膜表面密度约为2.6g/cm,未封孔的阳极氧

化膜表面密度约为2.4g/cm

5.4.3需方对表面密度有特殊要求时,应在订货单(或合同)中注明5.5封孔质量

5.5.1酸浸蚀失重法测得的质量损失值应不大于30mg/dm2。2需方对封孔质量有其他特殊要求时,应参照表4在订货单(或合同)中注明试验方法和性能5.5.2

要求。

表4封孔质量的性能要求及典型应用试验方法

酸浸蚀失重法

导纳法

染斑法·

封孔笔法”

性能要求

≤30mg/dm2

≤20mg/dm2

≤20μs

0级或1级

膜层无残留痕迹

一般用于过程控制。

典型应用

汽车行李架、汽车天窗导轨、汽车装饰件、建筑及装饰材料、太阳能边框、仪器仪表、家具、运动娱乐产品手机外壳

未着色阳极氧化膜

阳极氧化膜

汽车行李架、汽车天窗导轨、汽车装饰件、建筑及装饰材料、太阳能边框、电气设备、家具

5.6硬度

需方对硬度有要求时,应在订货单(或合同)中注明性能要求。5.7耐磨性

GB/T8013.1—2018

5.7.1落砂试验结果应符合表5的规定。5.7.2需方对耐磨性试验方法有其他特殊要求时,应参照表5在订货单(或合同)中注明(选定喷磨法时,还应注明性能要求),其性能要求应符合表5的规定。表5耐磨性的性能要求及典型应用试验方法

喷磨法

落砂法

轮磨法

泰氏耐磨法

(TABER)

报动研磨法

(ROSLER)

砂纸磨法

(CLARKE)

5.8抗变形破裂性

性能要求

磨耗系数不小于3.5s/μm

平均相对耐磨性不小于30%

磨耗系数不小于300g/μm

平均相对耐磨性不小于30%

平均相对耐磨性不小于30%

测试面磨损露底面积不大于1mm的点不超过4个,露底面积不大于2mm,校角区域允许出现宽度不大于0.5mm的线性磨损砂纸表面未见试样磨损的颗粒

典型应用

汽车行李架、汽车天窗导轨、电气设备、建筑及装饰材料

硬质阳极氧化产品

汽车行李架、汽车天窗导轨、电气设备、建筑及装饰材料

硬质阳极氧化产品

硬质阳极氧化产品

手机外壳

电气设备、建筑及装饰材料

需方对膜层代号为AA3及AA5的膜层要求抗变形破裂性时,应在订货单(或合同)中注明性能要求。

5.9耐环境腐蚀性

5.9.1经16h的CASS试验后,膜层保护等级应不小于9级。需方对耐盐雾腐蚀性有其他特殊要求时,应参照表6在订货单(或合同)中注明项目和级别,其试验时间和性能要求应符合表6的规定。5.9.2需方对耐二氧化硫潮湿气氛腐蚀性有要求时,应参照表6在订货单(或合同)中注明项目和级别,其试验时间和性能要求应符合表6的规定。5.9.3需方对耐盐溶液腐蚀性有要求时,应在订货单(或合同)中注明,其性能要求应符合表6的规定。5

GB/T8013.1—2018

耐二氧化

硫潮湿气

氛腐蚀性

表6耐环境腐蚀性的性能要求及典型应用试验时间

耐盐溶液腐蚀性

性能要求

典型应用

沙漠等廣蚀程度低的环境使用的产品食品加工厂等腐蚀程度中等的环境使用的产品工业园、化工厂等腐蚀程度高的环境使用的产品保护等级

≥9级

沿海地区、矿山腐蚀程度很高的环境使用的产品工业污染严重的地区腐蚀程度恶劣的环境使用的硬质阳极氧化产品

沙淇等腐蚀程度低的环境使用的产品食品加工厂等腐蚀程度中等的环境使用的产品保护等级

≥9级

工业园、化工厂等腐蚀程度高的环境使用的产品沿海地区、矿山腐蚀程度很高的环境使用的产品工业污染严重地区腐蚀程度恶劣的环境使用的产品沙漠等腐蚀程度低的环境使用的产品食品加工厂等腐蚀程度中等的环境使用的产品保护等级

≥9级

保护等级

≥9级,无

明显腐蚀、

工业园、化工厂等腐蚀程度高的环境使用的产品沿海地区、矿山腐蚀程度很高的环境使用的产品工业污染严重的地区腐蚀程度恶劣的环境使用的产品建筑及装饰材料

工业污染严重的地区腐蚀程度恶劣的环境使用的产品工业污染恶劣的地区魔蚀程度恶劣的环境使用的产品保护等级

≥9级

,不同试验项目间的级别无对应关系。轨道交通内装饰材料、汽车内装饰材料、船舶内装饰材料5.9.4需方对耐盐干湿循环腐蚀性、耐流动混合气体腐蚀性有要求时,由供需双方商定性能要求,并在订货单(或合同)中注明。

5.10耐化学品性

需方对耐化学品性有要求时,应参照表7在订货单(或合同)中注明项目(选定耐人工汗性时,还应注明试验方法),其性能要求应符合表7的规定。项目

耐碱性

(电位仪法)

耐人工

擦拭法

覆蓝法

耐酒精性

耐清洁剂性

耐温湿性

表7耐化学品性的性能要求及典型应用性能要求

试验开始至结束的时间不小于45s无明显的颜色和光泽变化,允许纱布有轻微变色无明显腐蚀痕迹

无明显頭色和光泽变化,允许纱布有轻微变色无明显变色和流纹

GB/T 8013.1—2018

典型应用

家具、室内隔断、汽车内装饰材料、太阳能边框

电气设备、手机外壳、扶手、医疗器械

电气设备、医疗器械

家具、汽车内装饰材料

需方对耐温湿性有要求时,应参照表8在订货单(或合同)中注明试验方法,其性能要求应符合表 8的规定。

表8耐温湿性的性能要求及典型应用试验方法

热裂试验

热老化试验

低温试验

高低温试验

恒温恒湿试验

温湿循环试验

耐候性

自然耐候性

无裂纹

不低于120℃

性能要求

无明显颜色和光泽变化

典型应用

太阳能边框、建筑及装饰材料

电气设备

电气设备

太阳能边框

电气设备、太阳能边框

电气设备、太阳能边框

需方对自然耐候性有要求时,应在订货单(或合同)中注明试验条件和性能要求。5.12.2加速耐候性

需方对氙灯加速耐候性、耐紫外光性有要求时,应在订货单(或合同)中注明性能要求。试验方法

6.1外观

按GB/T12967.6的规定进行。

6.2色差

按GB/T12967.6的规定进行。

6.3膜厚

按GB/T8014.1的规定进行。平均膜厚和局部膜厚的测量说明见附录A。7

GB/T8013.1—2018

6.4表面密度

按GB/T8014.2中质量损失法的规定进行。6.5.1无硝酸预浸的磷酸钼酸钠试验方法按附录B的规定进行,其他按GB/T 8753.1的酸漫蚀失重法6.5封孔质量

的规定进行。仲裁时采用GB/T8753.1。6.5.2导纳试验按GB/T8753.3的规定进行。6.5.4封孔笔试验使用黑色钢笔在试样上画圈,在5s~10s内用蘸水的软布擦拭试样,目视检查。6.5.3染斑试验按GB/T8753.4的规定进行6.6硬度

按GB/T9790的规定进行。

6.7耐磨性

6.7.1喷磨法

按GB/T12967.1的规定进行。

6.7.2落砂法

按GB/T12967.7的规定进行。

6.7.3轮磨法

按GB/T12967.2的规定进行。

6.7.4泰氏耐磨法

按GB/T12967.1或供需双方商定的方法进行。5振动研磨法

按GB/T12967.1或供需双方商定的方法进行。6.7.6砂纸磨法

按GB/T12967.1或供需双方商定的方法进行。6.8抗变形破裂性

按GB/T12967.5的规定进行。

6.9耐环境腐蚀性

6.9.1耐盐雾腐蚀性

NSS试验和AASS试验按GB/T10125的规定进行,CASS试验按GB/T12967.3的规定进行。腐蚀结果的评级按GB/T6461的规定进行。6.9.2耐二氧化硫潮湿气氛腐蚀性按GB/T9789的规定进行。腐蚀结果的评级按GB/T6461的规定进行。8

6.9.3耐盐溶液腐蚀性

GB/T8013.1—2018

在23℃士3℃下,将试样浸泡在盐溶液中,盐溶液组分见表 9,试验时间500 h。腐蚀结果的评级应按GB/T6461的规定进行。所用化学试剂应为分析纯。表9盐溶液组分

氯化钠

过氧化氢(30%)

6.9.4耐盐干湿循环腐蚀性

按GB/T20854的规定进行。

6.9.5耐流动混合气体腐蚀性

按GB/T2423.51的规定进行。

6.10耐化学品性

6.10.1耐碱性

按附录C的规定进行。

6.10.2耐人工汗性

6.10.2.1人工汗试验溶液

质量浓度

人工汗试验溶液组分见表10,所用化学试剂应为分析纯,在配制好的人工汗试验溶液中加入氢氧化钠,调整溶液的pH值至4.7。wwW.bzxz.Net

氯化钠

氟化铵

6.10.2.2擦拭法

人工汗试验溶液组分

质量浓度

在室温环境下,用至少六层医用纱布包裹500g的擦头,吸饱人工汗试验溶液(6.10.2.1)后在试样表面上沿同一直线路径,以每秒钟1次往返的速率,来回擦拭1000次(擦拭一个来回计为1次),擦拭行程约为100mm,试验过程中应保持纱布湿润,试验结束后,目视检查试验后的膜层表面。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。