GB∕T 25336-2018

基本信息

标准号: GB∕T 25336-2018

中文名称:铁路大型养路机械 检查与试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3173KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 25336-2018 铁路大型养路机械 检查与试验方法

GB∕T25336-2018

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS45.120

中华人民共和国国家标准

GB/T25336—2018

代替GB/T25336—2010

铁路大型养路机械

检查与试验方法

Rail heavy-duty maintenance machinery-Test and inspection method2018-05-14发布

国家市场监督管理总局

中国国家标准化管理委员会

2018-12-01实施

规范性引用文件

术语和定义

检验与试验规则

外观检查

结构检查

性能检查

运行性能试验

作业性能试验

高海拔大型养路机械特殊性能检查·运用考核

GB/T25336—2018

本标准按照GB/T1.1一2009给出的规则起草。GB/T25336—2018

本标准代替GB/T25336—2010《铁路大型线路机械检查与试验方法》,与GB/T25336—2010相比,除编辑性修改外主要技术变化如下:修改了检验与试验规则(见4.2中表1,2010年版的4.2中表1);删除了间距检查(见2010年版的6.3);增加了密接式车钩的检查与试验(见6.5);修改了曲线通过性能检查(见6.6,2010年版的6.7);删除了轮对尺寸检查(见2010年版的6.8);删除了柴油机磨合检查[见2010年版的7.1a)];修改了转向架构架静强度试验(见7.3,2010年版的7.3);修改了车轴齿轮箱及台架试验方法,试验要求及结果的内容移至GB/T25337中(见7.4,2010年版的7.4);

修改了电气系统试验(见7.6,2010年版的7.6);增加了制冷效果和取暖效果检查[见7.12a)、b)];增加了司机室环保的效果检查(见7.13);修改了前照灯照度检查距离值(见7.15,2010年版的7.14):修改了自运行试验(见8.2,2010年版的8.2);修改了附挂运行试验(见8.3,2010年版的8.3);删除了分机型的作业性能检查内容,改为统一的作业性能试验(见第9章,2010年版的第9章);

增加了高海拔大型养路机械特殊性能检查(见第10章):修改了运用考核内容(见第11章,2010年版的第10章)。本标准由国家铁路局归口。

本标准起草单位:中国铁道科学研究院铁道建筑研究所、中国铁建高新装备股份有限公司、金鹰重型工程机械有限公司、中国铁道科学研究院机车车辆研究所、中车株洲电力机车研究所有限公司,中车威墅堰机车车辆工艺研究所有限公司、宝鸡中车时代工程机械有限公司、中车北京二七机车有限公司。本标准主要起草人:宋慧京、胡斌、高春雷、向智萍、何国华、陈斌、陈政南、陈平松、李胜、方健康、刘学海、赵力、孙保林。

本标准所代替标准的历次版本发布情况为:GB/T25336—2010。

1范围

铁路大型养路机械

检查与试验方法

GB/T25336—2018

本标准规定了铁路大型养路机械外观、结构、主要技术性能的检查要求与试验方法。本标准适用于铁路大型养路机械整车及重要部件制成后投人使用前的检查与试验。厂修铁路大型养路机械可参照执行。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB146.1标准轨距铁路机车车辆限界GB/T3315一2006内燃机车制成后投使用前的试验方法GB/T3450铁道机车和动车组司机室噪声限值及测量方法铁道车辆动力学性能评定和试验鉴定规范GB/T5599

GB/T16904.1

GB/T17426

标准轨距铁路机车车辆限界检查第1部分:检查方法铁道特种车辆和轨行机械动力学性能评定及试验方法电磁兼容试验和测量技术静电放电抗扰度试验GB/T17626.2

GB/T17626.5

电磁兼容试验和测量技术浪涌(冲击)抗扰度试验(GB/T17626.5一2008,IEC61000-4-5:2005.IDT)

GB/T21413.1—2008

机车车辆电气设备第1部分:一般使用条件和通用规则铁路应用

(GB/T21413.12008,IEC60077-1.1999,IDT)GB/T24338.4轨道交通

电磁兼容

第3-2部分:机车车辆

设备(GB/T24338.42009,

IEC62236-3-2:2003,MOD)

GB/T251192010

轨道交通机车车辆电子装置(IEC60571:2006,MOD)GB/T25337—2018

铁路大型养路机械通用技术条件TB/T456

机车车辆用车钩、钩尾框

TB/T1335

TB/T1492

TB/T2232

铁道车辆强度设计及试验鉴定规范铁道车辆制动机单车试验方法

JZ-7型机车空气制动机单机试验、验收技术条件TB/T3139—2006机车车辆内装材料及室内空气有害物质限量TB/T3143

铁路客车密接式车钩缓冲装置

TB/T3146.1

术语和定义

DK-1型机车电空制动机第1部分:单机性能试验GB/T25337一2018界定的以及下列术语和定义适用于本文件。3.1

型式检验

typetest

对整车的基本参数、外观、结构、运行性能、作业性能等所做的全面考核检验。1

GB/T25336—2018

出厂检验

factory check

对供货商生产的每一辆整车,为检验其外观、结构、性能而做的例行检查与试验3.3

visual inspection

外观检查

对整车整体及各系统(部件)进行的表面质量检查3.4

结构检查

construction check

对整车整体结构和组装结构的尺寸所做的检查。3.5

性能检查

function check免费标准bzxz.net

对各系统,重要部件的性能的检查,3.6

运行性能试验

running test

对整车自运行性能、附挂运行性能、动力学性能和制动性能的试验。3.7

作业性能试验

performance test

对整车综合作业性能的试验。

检验与试验规则

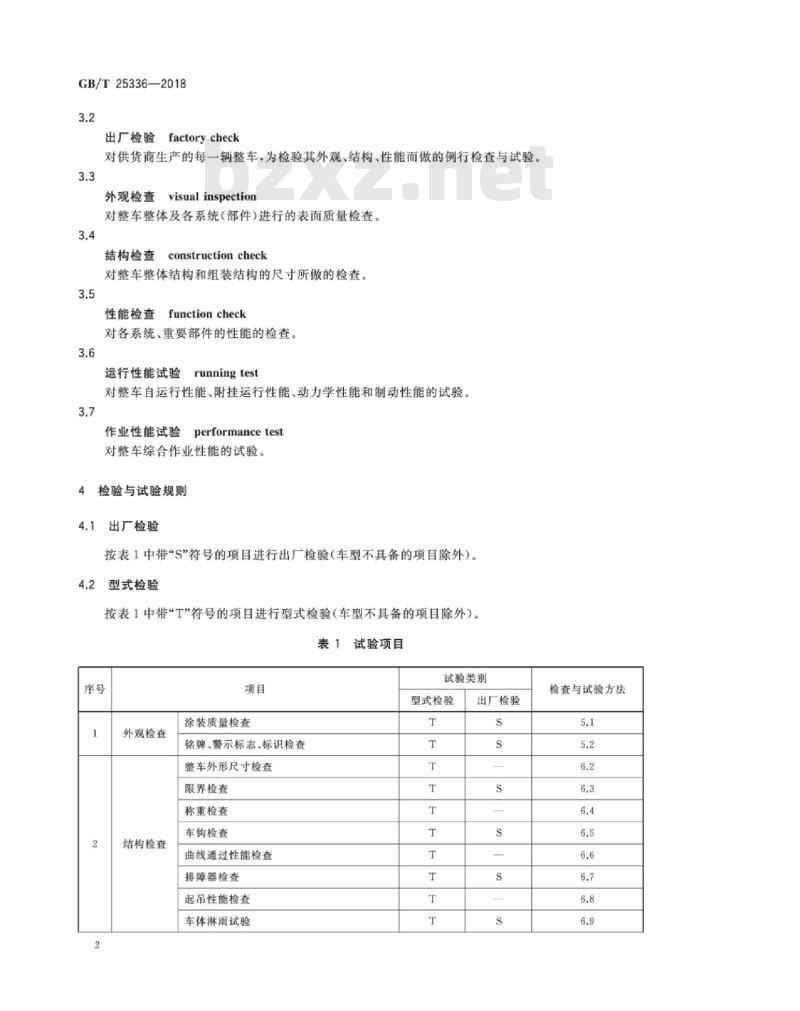

出厂检验

按表1中带“S\符号的项目进行出厂检验(车型不具备的项目除外)。4.2

型式检验

按表1中带“T”符号的项目进行型式检验(车型不具备的项目除外)。表1试验项目

外观检查

结构检查

涂装质量检查

铭牌、警示标志、标识检查

整车外形尺寸检查

限界检查

称重检查

车钩检查

曲线通过性能检查

排障器检查

起吊性能检查

车体淋雨试验

试验类别

型式检验

出厂检验

检查与试验方法

性能检查

运行及作业

性能试验

柴油机检查

车体静强度试验

转向架构架静强度试验

车轴齿轮箱及轮对台架试验

表1(续)

车轴齿轮箱及轮对台架试验(最高附挂速度的110%的试验)

齿轮箱台架试验

系统绝缘电阻试验

工频耐压试验

系统中各功能控制板的高低温、湿热、振动、冲击试验

电磁兼容试验

控制电路温升试验

功能试验

准确性试验

液压系统试验

制动系统试验

驻车制动试验

气动系统试验

噪声检查

司机室操作条件检查

制冷和取暖效果检查

司机室环保效果检查

报警装置和安全装置检查

前照灯检查

制动距离试验

自运行试验

附挂运行试验

动力学性能试验

作业性能试验

试验类别

型式检验

出厂检验

GB/T25336—2018

检查与试验方法

7.4.1、7.4.2a)b)c)e)、

7.4.1,7.4.2d)e)

7.8.17.8.4

7,12b)

GB/T25336—2018

整机检查

柴油机检查

液压系统检查

系统绝缘电阻试验

工频耐压试验

高海拔大型

养路机械特

殊性能检查

运用考核

外观检查

表1(续)

系统中功能控制板的高低温、湿热、振动、冲击试验

系统电子产品静电放电抗扰度试验系统浪涌抗扰度试验

控制电路温升试验

司机室检查

转向架

液力传动箱

检查表面涂装质量应符合相关标准的规定。5.12

试验类别

型式检验

出厂检验

检查与试验方法

5.2检查机器上各种警示标志、标识是否齐全有效,重要部件铭牌是否齐全,参数应符合相关技术文件的规定。

6结构检查

整车的载荷状态

整车的载荷状态应符合GB/T3315—2006中5.1的规定。6.2

整车外形尺寸检查

整车于平直线路上,缓解制动,检查整车外形尺寸是否符合设计要求。6.3限界检查

在平直线路上,缓解制动,机器缓行,使弹簧装置趋于稳定后进行限界检查。上部限界检查应在空重状态下进行,下部限界检查应在全整备状态下进行,侧向限界检查应在空重与全整备重量状态下分别进行。按GB/T16904.1规定的限界检查方法检查是否符合GB146.1的规定。4

6.4称重检查

GB/T25336—2018

6.4.1称重试验应在全整备重量状态下进行。应测量机器的重量和每根车轴作用于轨道的垂向载荷。6.4.2称重应在经计量部门检验合格的专用设备上进行,测量误差要求小于或等于2%。6.4.3称重3次,取其算术平均值。6.5车钩检查

机器停于平直线路上,缓解制动,检查车钩中心距轨面高度是否符合GB/T25337一2018中6.9.3、6.9.4的要求;检查车钩三态作用,防跳性能是否符合TB/T456的相关规定。密接式车钩检查与试验按TB/T3143规定进行。

6.6曲线通过性能检查

单车以规定的速度通过设计规定的最小半径曲线时,检查下列内容:6.6.1

各部件的正常相对运动不应受到限制:b)

各跨接电缆,连接风管,液压软管等应有足够的长度c)

传动装置不应受到损害

6.6.2检查大型养路机械是否能在半径为250m的曲线线路上进行摘挂作业。6.7排障器检查

检查排障器距轨面高度是否符合GB/T25337—2018中5.15的规定。6.8起吊性能检查

用吊车或架车机提升整车时,整车应能平稳上升和下降。6.9车体淋雨试验

车体淋雨试验按GB/T3315—2006中5.13.1和5.13.2规定进行。7性能检查

7.1柴油机检查

柴油机应具有制造商提供的台架试验报告。并对柴油机进行如下检查:起动性能检查,允许起动3次,每次起动间隔1min以上、起动电机拖动时间不超过15s,应能a)

成功起动:

将调速手柄降至最低位,稳定运转5min以上,测试空载最低稳定转速及机油压力;b)

将调速手柄增至最大位,测试空载最高转速及机油压力。c)

7.2车体静强度试验

车体的静强度试验按TB/T1335有关规定进行。7.3转向架构架静强度试验

转向架构架静强度试验按TB/T1335有关规定进行。5

GB/T25336—2018

7.4车轴齿轮箱及轮对台架试验

7.4.1试验应在轮对、轴箱、车轴齿轮箱组装完成后进行。7.4.2有车轴齿轮箱的台架试验方法如下:a)区间自运行车轴齿轮箱,车轮转速分别按最高自运行速度的25%、75%,100%进行正,反转试验,每个运转方向试验时间应分别不少于15min.30min、45min;作业走行车轴齿轮箱,车轮转速按最高作业速度的100%进行正,反转试验,每个运转方向试验时间不小于60min有脱挂挡机构的,在挂挡状态下按7.4.2a)的规定进行试验:b

以最高附挂速度的100%进行正,反转试验,每个运转方向试验时间不应少于15min,有脱挂挡机构的,应在脱挡状态下进行最高附挂速度的试验;型式试验时在7.4.2a)、b),c)试验的基础上,再增加最高附挂速度110%的试验,正、反转各不d)

少于10min

e)试验时可对齿轮箱模拟实际运行工况进行风冷。7.4.3无车轴齿轮箱的台架试验方法如下:车轮转速分别按最高附挂运行速度的25%、75%、100%进行正、反转试验,每个运转方向试验时间分别不少于15min、30min.45min。7.5齿轮箱台架试验

7.5.1齿轮箱组装后,检查各轴正,反转动是否灵活,无卡滞,7.5.2齿轮箱台架试验如下:

试验转速在额定转速25%时,正,反向试验时间各不少于15min;试验转速在额定转速时,正,反向试验时间各不少于30min。

6电气系统试验

7.6.1检查电气系统是否符合GB/T25337—2018中6.6的要求。7.6.2系统的绝缘电阻的试验按照GB/T3315—2006中5.6和GB/T25119—2010中12.2.9进行。7.6.3电气系统部件试验应符合下列规定:工频耐压试验。系统机箱中相互绝缘的各电路间以及各电路对箱体间,应能承受500V工频a)

电压的1min试验,并无击穿和闪络现象;系统中各功能控制板的高温、低温,湿热、振动和冲击试验按GB/T25119—2010中12.2.3、b)

12.2.4、12.2.5、12.2.11和12.2.14进行;电磁兼容试验按照GB/T24338.4进行:e)

控制电路温升试验按GB/T21413.1—2008中9.3.2进行。d

7.6.4验证电气系统功能是否符合GB/T25337—2018中6.6.2的要求。7.6.5准确性试验应符合下列规定:a

传感器准确性试验。试验时,将电源信号或信号发生器的信号施加到传感器待测功能的输人端,然后检测对应输入端的输出值,要求在容差范围内;b)

比例、伺服电流等准确性试验。可利用假负载代替比例阀、伺服阀线圈,调整相应的给定电流,然后检测负载上的电流值,应满足比例阀、伺服阅驱动电流要求;数学表的准确性试验。在操作台上手动输人给定数值量,用数学显示表显示值与给定值进行比较来确定数字显示表的显示精度,显示误差应小于0.1%。7.7液压系统试验

7.7.1检查液压系统是否符合GB/T25337—2018中6.3的要求。6

GB/T25336—2018

7.7.2空载试验应在发动机怠速运转10min~20min排出系统内空气后进行,并符合下列要求:a)检查液压走行机构的操纵手柄是否动作自如,定位准确可靠;全行程动作5次以上,检查液压工作机构的各工作循环,如往复、转动、摆动、升降等操作是否b)

灵活、可靠。

额定载荷试验:按实际作业工况进行试验,检查是否符合GB/T25337一2018中6.3.7的规定。7.8制动系统试验

检查制动系统是否符合GB/T25337—2018中6.2.5和6.4的要求。7.8.1

7.8.2压缩空气系统的检查要求如下:检查总风缸空气压力由0升至额定压力所用时间是否符合GB/T25337—2018中6.4.2.8的a)

规定:

检查空气压力调节器开启压力值、闭合压力值、安全阀动作压力值是否符合系统设计要求:c)

应对空气制动系统中的压力传感器和压力开关的动作进行检查。7.8.3

空气制动系统的气密性检查应按照GB/T3315一2006中5.4的方法进行,7.8.4

制动机性能检查应按照TB/T3146.1、TB/T2232、TB/T1492的有关规定进行。7.8.5

检查驻车制动能力是否符合GB/T25337一2018中6.2.6的规定。7.9气动系统试验

检查气动系统是否符合GB/T25337—2018中6.5的要求。7.9.2对气动机构的动作进行检查,操作动作循环3次,应动作灵活,无卡滞。7.10噪声检查

在自运行状态和作业状态下,司机室内噪声按GB/T3450规定的方法进行检查。7.11司机室操作条件检查

检查运行与作业司机室是否符合GB/T25337—2018中6.8.1、6.8.2、6.8.3、6.8.5、6.8.6和6.8.8、6.8.9的要求。

7.12制冷和取暖效果检查

司机室门窗密闭,在司机位地板上方1.0m处检查制冷和取暖效果:a)在低温—5℃以下及高温35℃C以上检查是否符合GB/T25337—2018中6.8.4a)的要求b)在环境温度25C及以上时,将温度调节开关置于“高冷位”,运转20min;在环境温度25℃及以下时将温度调节开关置于高温位”,运转20min,测量司机室温度变化,是否符合GB/T253372018中6.8.4b)的要求。

7.13司机室环保效果检查

司机室内空气中甲醛和总有机挥发物限量的试验方法按TB/T3139一2006中第4章进行。7.14报警装置和安全装置检查

安全预防措施按照GB/T3315一2006中5.17进行检查。7.14.1

安全设备按照GB/T3315—2006中5.18进行检查。7.14.2

检查安全、报警是否符合GB/T25337—2018中6.11的要求。7.14.3

7.14.4对作业机构的机械锁定、安全保险措施和起复设备进行检查。7

GB/T25336—2018

5按动所有急停按钮、喇叭按钮,检查功能是否符合要求。7.14.5

7.15前照灯检查

试验应在无月的晴夜,用准确度不低于0.01级的弱光照度计,在距离前照灯800m,测量距钢轨表面垂直距离0m、1.0m.1.5m处的照度值。8

运行性能试验

8.1制动距离试验

按GB/T3315—2006中6.4.2,6.4.3和6.4.4规定的试验状态、方法,以最高自运行速度运行于平直道上时分别施行紧急制动和辅助制动,检查制动距离是否符合GB/T25337一2018中5.23的要求。8.2

2自运行试验

具有区间自运行功能的铁路大型养路机械,应作自运行试验:型式试验:运行单程不应少于100km,其中最高试验速度应达到设计要求,最高试验速度的里a)

程应不少于试验里程的1/4。自运行中,各传动、走行、制动系统及监视仪表应正常,司机室平稳性应符合要求。

出厂试验:运行里程不应少于50km或累计试验时间不应少于120min,以75km/h~80km/hb)

的速度连续运行时间不少于3min。自运行中,各传动,走行,制动系统及监视仪表应正常,司机室平稳性应符合要求。

3附挂运行试验

整车出厂前,应进行附挂运行试验。试验中应满足:a)各部件工作正常,性能良好;各保护装置和监视仪表灵敏可靠;b)

机器的制动与缓解效果良好。

8.4动力学性能试验

整车动力学性能应按GB/T17426进行试验。对于有载重要求的车辆,应按GB/T5599进行试验。

作业性能试验

9.1大型养路机械作业性能试验应在专用线路或规定线路上进行,试验线路应具有最小作业半径曲线。

作业性能连续试验时间不应少于2h,主要包括以下试验内容:9.2

a)工作装置及各系统的作业功能;b)

电气系统、测量系统及控制系统的功能及精度;整车的作业精度或作业质量;

在规定的试验条件下的整车最大作业效率:e)

各走行、传动部件轴承及液压系统的温度,温升等。10高海拔大型养路机械特殊性能检查10.1检查整车是否符合GB/T25337—2018中7.2的要求。10.2

检查柴油机是否符合GB/T25337—2018中7.3的要求。3检查液压系统是否符合GB/T25337—2018中7.4的要求。10.3

电气系统检查要求如下:

系统的绝缘电阻的试验方法,按7.6.2的规定执行;b)

工频耐压试验方法按照GB/T25119—2010中12.2.9相关规定执行;c)

GB/T25336—2018

系统中各功能控制板的高温,低温,湿热,振动和冲击试验的试验方法及要求,按7.6.3b)的规定执行:

系统电子产品静电放电抗扰度试验方法按照GB/T17626.2相关规定执行,严酷等级一般为3级(接触放电6kV,空气放电8kV);e)

系统浪涌抗扰度试验,按照GB/T17626.5的相关规定执行:试验等级为线-线1500V,线-地3000V,波形1.25/50μs源阻抗为线-线2Q,线-地12Q;f

控制电路温升试验按照7.6.3d)进行,温升限值符合GB/T25337—2018中7.5.4、7.5.5的要求。

检查司机室是否符合GB/T25337一2018中7.6的要求。5检查转向架是否设有轴端接地等防雷装置。10.6

检查液力传动箱是否符合GB/T25337—2018中7.8的要求。检查风源是否符合GB/T25337—2018中7.9的要求。运用考核

新设计的大型养路机械产品应进行运用考核。11.2

进行运用考核的整车,在考核期间,只应进行正常的保养和维修。11.3

3运用考核时限或工作量应符合相关规定。运用考核工况应相当于正式运用的条件。11.4

考核期间,至少应记录下列事项:a)

作业/运行区段;

作业模式;

作业/运行里程:

天窗时间:

纯作业时间;

作业质量:

作业中整车和各系统(部件)的问题g)

运用考核结束后,应对整车和系统(部件)进行全面的检查与测量,并提出运用考核报告。11.6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T25336—2018

代替GB/T25336—2010

铁路大型养路机械

检查与试验方法

Rail heavy-duty maintenance machinery-Test and inspection method2018-05-14发布

国家市场监督管理总局

中国国家标准化管理委员会

2018-12-01实施

规范性引用文件

术语和定义

检验与试验规则

外观检查

结构检查

性能检查

运行性能试验

作业性能试验

高海拔大型养路机械特殊性能检查·运用考核

GB/T25336—2018

本标准按照GB/T1.1一2009给出的规则起草。GB/T25336—2018

本标准代替GB/T25336—2010《铁路大型线路机械检查与试验方法》,与GB/T25336—2010相比,除编辑性修改外主要技术变化如下:修改了检验与试验规则(见4.2中表1,2010年版的4.2中表1);删除了间距检查(见2010年版的6.3);增加了密接式车钩的检查与试验(见6.5);修改了曲线通过性能检查(见6.6,2010年版的6.7);删除了轮对尺寸检查(见2010年版的6.8);删除了柴油机磨合检查[见2010年版的7.1a)];修改了转向架构架静强度试验(见7.3,2010年版的7.3);修改了车轴齿轮箱及台架试验方法,试验要求及结果的内容移至GB/T25337中(见7.4,2010年版的7.4);

修改了电气系统试验(见7.6,2010年版的7.6);增加了制冷效果和取暖效果检查[见7.12a)、b)];增加了司机室环保的效果检查(见7.13);修改了前照灯照度检查距离值(见7.15,2010年版的7.14):修改了自运行试验(见8.2,2010年版的8.2);修改了附挂运行试验(见8.3,2010年版的8.3);删除了分机型的作业性能检查内容,改为统一的作业性能试验(见第9章,2010年版的第9章);

增加了高海拔大型养路机械特殊性能检查(见第10章):修改了运用考核内容(见第11章,2010年版的第10章)。本标准由国家铁路局归口。

本标准起草单位:中国铁道科学研究院铁道建筑研究所、中国铁建高新装备股份有限公司、金鹰重型工程机械有限公司、中国铁道科学研究院机车车辆研究所、中车株洲电力机车研究所有限公司,中车威墅堰机车车辆工艺研究所有限公司、宝鸡中车时代工程机械有限公司、中车北京二七机车有限公司。本标准主要起草人:宋慧京、胡斌、高春雷、向智萍、何国华、陈斌、陈政南、陈平松、李胜、方健康、刘学海、赵力、孙保林。

本标准所代替标准的历次版本发布情况为:GB/T25336—2010。

1范围

铁路大型养路机械

检查与试验方法

GB/T25336—2018

本标准规定了铁路大型养路机械外观、结构、主要技术性能的检查要求与试验方法。本标准适用于铁路大型养路机械整车及重要部件制成后投人使用前的检查与试验。厂修铁路大型养路机械可参照执行。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB146.1标准轨距铁路机车车辆限界GB/T3315一2006内燃机车制成后投使用前的试验方法GB/T3450铁道机车和动车组司机室噪声限值及测量方法铁道车辆动力学性能评定和试验鉴定规范GB/T5599

GB/T16904.1

GB/T17426

标准轨距铁路机车车辆限界检查第1部分:检查方法铁道特种车辆和轨行机械动力学性能评定及试验方法电磁兼容试验和测量技术静电放电抗扰度试验GB/T17626.2

GB/T17626.5

电磁兼容试验和测量技术浪涌(冲击)抗扰度试验(GB/T17626.5一2008,IEC61000-4-5:2005.IDT)

GB/T21413.1—2008

机车车辆电气设备第1部分:一般使用条件和通用规则铁路应用

(GB/T21413.12008,IEC60077-1.1999,IDT)GB/T24338.4轨道交通

电磁兼容

第3-2部分:机车车辆

设备(GB/T24338.42009,

IEC62236-3-2:2003,MOD)

GB/T251192010

轨道交通机车车辆电子装置(IEC60571:2006,MOD)GB/T25337—2018

铁路大型养路机械通用技术条件TB/T456

机车车辆用车钩、钩尾框

TB/T1335

TB/T1492

TB/T2232

铁道车辆强度设计及试验鉴定规范铁道车辆制动机单车试验方法

JZ-7型机车空气制动机单机试验、验收技术条件TB/T3139—2006机车车辆内装材料及室内空气有害物质限量TB/T3143

铁路客车密接式车钩缓冲装置

TB/T3146.1

术语和定义

DK-1型机车电空制动机第1部分:单机性能试验GB/T25337一2018界定的以及下列术语和定义适用于本文件。3.1

型式检验

typetest

对整车的基本参数、外观、结构、运行性能、作业性能等所做的全面考核检验。1

GB/T25336—2018

出厂检验

factory check

对供货商生产的每一辆整车,为检验其外观、结构、性能而做的例行检查与试验3.3

visual inspection

外观检查

对整车整体及各系统(部件)进行的表面质量检查3.4

结构检查

construction check

对整车整体结构和组装结构的尺寸所做的检查。3.5

性能检查

function check免费标准bzxz.net

对各系统,重要部件的性能的检查,3.6

运行性能试验

running test

对整车自运行性能、附挂运行性能、动力学性能和制动性能的试验。3.7

作业性能试验

performance test

对整车综合作业性能的试验。

检验与试验规则

出厂检验

按表1中带“S\符号的项目进行出厂检验(车型不具备的项目除外)。4.2

型式检验

按表1中带“T”符号的项目进行型式检验(车型不具备的项目除外)。表1试验项目

外观检查

结构检查

涂装质量检查

铭牌、警示标志、标识检查

整车外形尺寸检查

限界检查

称重检查

车钩检查

曲线通过性能检查

排障器检查

起吊性能检查

车体淋雨试验

试验类别

型式检验

出厂检验

检查与试验方法

性能检查

运行及作业

性能试验

柴油机检查

车体静强度试验

转向架构架静强度试验

车轴齿轮箱及轮对台架试验

表1(续)

车轴齿轮箱及轮对台架试验(最高附挂速度的110%的试验)

齿轮箱台架试验

系统绝缘电阻试验

工频耐压试验

系统中各功能控制板的高低温、湿热、振动、冲击试验

电磁兼容试验

控制电路温升试验

功能试验

准确性试验

液压系统试验

制动系统试验

驻车制动试验

气动系统试验

噪声检查

司机室操作条件检查

制冷和取暖效果检查

司机室环保效果检查

报警装置和安全装置检查

前照灯检查

制动距离试验

自运行试验

附挂运行试验

动力学性能试验

作业性能试验

试验类别

型式检验

出厂检验

GB/T25336—2018

检查与试验方法

7.4.1、7.4.2a)b)c)e)、

7.4.1,7.4.2d)e)

7.8.17.8.4

7,12b)

GB/T25336—2018

整机检查

柴油机检查

液压系统检查

系统绝缘电阻试验

工频耐压试验

高海拔大型

养路机械特

殊性能检查

运用考核

外观检查

表1(续)

系统中功能控制板的高低温、湿热、振动、冲击试验

系统电子产品静电放电抗扰度试验系统浪涌抗扰度试验

控制电路温升试验

司机室检查

转向架

液力传动箱

检查表面涂装质量应符合相关标准的规定。5.12

试验类别

型式检验

出厂检验

检查与试验方法

5.2检查机器上各种警示标志、标识是否齐全有效,重要部件铭牌是否齐全,参数应符合相关技术文件的规定。

6结构检查

整车的载荷状态

整车的载荷状态应符合GB/T3315—2006中5.1的规定。6.2

整车外形尺寸检查

整车于平直线路上,缓解制动,检查整车外形尺寸是否符合设计要求。6.3限界检查

在平直线路上,缓解制动,机器缓行,使弹簧装置趋于稳定后进行限界检查。上部限界检查应在空重状态下进行,下部限界检查应在全整备状态下进行,侧向限界检查应在空重与全整备重量状态下分别进行。按GB/T16904.1规定的限界检查方法检查是否符合GB146.1的规定。4

6.4称重检查

GB/T25336—2018

6.4.1称重试验应在全整备重量状态下进行。应测量机器的重量和每根车轴作用于轨道的垂向载荷。6.4.2称重应在经计量部门检验合格的专用设备上进行,测量误差要求小于或等于2%。6.4.3称重3次,取其算术平均值。6.5车钩检查

机器停于平直线路上,缓解制动,检查车钩中心距轨面高度是否符合GB/T25337一2018中6.9.3、6.9.4的要求;检查车钩三态作用,防跳性能是否符合TB/T456的相关规定。密接式车钩检查与试验按TB/T3143规定进行。

6.6曲线通过性能检查

单车以规定的速度通过设计规定的最小半径曲线时,检查下列内容:6.6.1

各部件的正常相对运动不应受到限制:b)

各跨接电缆,连接风管,液压软管等应有足够的长度c)

传动装置不应受到损害

6.6.2检查大型养路机械是否能在半径为250m的曲线线路上进行摘挂作业。6.7排障器检查

检查排障器距轨面高度是否符合GB/T25337—2018中5.15的规定。6.8起吊性能检查

用吊车或架车机提升整车时,整车应能平稳上升和下降。6.9车体淋雨试验

车体淋雨试验按GB/T3315—2006中5.13.1和5.13.2规定进行。7性能检查

7.1柴油机检查

柴油机应具有制造商提供的台架试验报告。并对柴油机进行如下检查:起动性能检查,允许起动3次,每次起动间隔1min以上、起动电机拖动时间不超过15s,应能a)

成功起动:

将调速手柄降至最低位,稳定运转5min以上,测试空载最低稳定转速及机油压力;b)

将调速手柄增至最大位,测试空载最高转速及机油压力。c)

7.2车体静强度试验

车体的静强度试验按TB/T1335有关规定进行。7.3转向架构架静强度试验

转向架构架静强度试验按TB/T1335有关规定进行。5

GB/T25336—2018

7.4车轴齿轮箱及轮对台架试验

7.4.1试验应在轮对、轴箱、车轴齿轮箱组装完成后进行。7.4.2有车轴齿轮箱的台架试验方法如下:a)区间自运行车轴齿轮箱,车轮转速分别按最高自运行速度的25%、75%,100%进行正,反转试验,每个运转方向试验时间应分别不少于15min.30min、45min;作业走行车轴齿轮箱,车轮转速按最高作业速度的100%进行正,反转试验,每个运转方向试验时间不小于60min有脱挂挡机构的,在挂挡状态下按7.4.2a)的规定进行试验:b

以最高附挂速度的100%进行正,反转试验,每个运转方向试验时间不应少于15min,有脱挂挡机构的,应在脱挡状态下进行最高附挂速度的试验;型式试验时在7.4.2a)、b),c)试验的基础上,再增加最高附挂速度110%的试验,正、反转各不d)

少于10min

e)试验时可对齿轮箱模拟实际运行工况进行风冷。7.4.3无车轴齿轮箱的台架试验方法如下:车轮转速分别按最高附挂运行速度的25%、75%、100%进行正、反转试验,每个运转方向试验时间分别不少于15min、30min.45min。7.5齿轮箱台架试验

7.5.1齿轮箱组装后,检查各轴正,反转动是否灵活,无卡滞,7.5.2齿轮箱台架试验如下:

试验转速在额定转速25%时,正,反向试验时间各不少于15min;试验转速在额定转速时,正,反向试验时间各不少于30min。

6电气系统试验

7.6.1检查电气系统是否符合GB/T25337—2018中6.6的要求。7.6.2系统的绝缘电阻的试验按照GB/T3315—2006中5.6和GB/T25119—2010中12.2.9进行。7.6.3电气系统部件试验应符合下列规定:工频耐压试验。系统机箱中相互绝缘的各电路间以及各电路对箱体间,应能承受500V工频a)

电压的1min试验,并无击穿和闪络现象;系统中各功能控制板的高温、低温,湿热、振动和冲击试验按GB/T25119—2010中12.2.3、b)

12.2.4、12.2.5、12.2.11和12.2.14进行;电磁兼容试验按照GB/T24338.4进行:e)

控制电路温升试验按GB/T21413.1—2008中9.3.2进行。d

7.6.4验证电气系统功能是否符合GB/T25337—2018中6.6.2的要求。7.6.5准确性试验应符合下列规定:a

传感器准确性试验。试验时,将电源信号或信号发生器的信号施加到传感器待测功能的输人端,然后检测对应输入端的输出值,要求在容差范围内;b)

比例、伺服电流等准确性试验。可利用假负载代替比例阀、伺服阀线圈,调整相应的给定电流,然后检测负载上的电流值,应满足比例阀、伺服阅驱动电流要求;数学表的准确性试验。在操作台上手动输人给定数值量,用数学显示表显示值与给定值进行比较来确定数字显示表的显示精度,显示误差应小于0.1%。7.7液压系统试验

7.7.1检查液压系统是否符合GB/T25337—2018中6.3的要求。6

GB/T25336—2018

7.7.2空载试验应在发动机怠速运转10min~20min排出系统内空气后进行,并符合下列要求:a)检查液压走行机构的操纵手柄是否动作自如,定位准确可靠;全行程动作5次以上,检查液压工作机构的各工作循环,如往复、转动、摆动、升降等操作是否b)

灵活、可靠。

额定载荷试验:按实际作业工况进行试验,检查是否符合GB/T25337一2018中6.3.7的规定。7.8制动系统试验

检查制动系统是否符合GB/T25337—2018中6.2.5和6.4的要求。7.8.1

7.8.2压缩空气系统的检查要求如下:检查总风缸空气压力由0升至额定压力所用时间是否符合GB/T25337—2018中6.4.2.8的a)

规定:

检查空气压力调节器开启压力值、闭合压力值、安全阀动作压力值是否符合系统设计要求:c)

应对空气制动系统中的压力传感器和压力开关的动作进行检查。7.8.3

空气制动系统的气密性检查应按照GB/T3315一2006中5.4的方法进行,7.8.4

制动机性能检查应按照TB/T3146.1、TB/T2232、TB/T1492的有关规定进行。7.8.5

检查驻车制动能力是否符合GB/T25337一2018中6.2.6的规定。7.9气动系统试验

检查气动系统是否符合GB/T25337—2018中6.5的要求。7.9.2对气动机构的动作进行检查,操作动作循环3次,应动作灵活,无卡滞。7.10噪声检查

在自运行状态和作业状态下,司机室内噪声按GB/T3450规定的方法进行检查。7.11司机室操作条件检查

检查运行与作业司机室是否符合GB/T25337—2018中6.8.1、6.8.2、6.8.3、6.8.5、6.8.6和6.8.8、6.8.9的要求。

7.12制冷和取暖效果检查

司机室门窗密闭,在司机位地板上方1.0m处检查制冷和取暖效果:a)在低温—5℃以下及高温35℃C以上检查是否符合GB/T25337—2018中6.8.4a)的要求b)在环境温度25C及以上时,将温度调节开关置于“高冷位”,运转20min;在环境温度25℃及以下时将温度调节开关置于高温位”,运转20min,测量司机室温度变化,是否符合GB/T253372018中6.8.4b)的要求。

7.13司机室环保效果检查

司机室内空气中甲醛和总有机挥发物限量的试验方法按TB/T3139一2006中第4章进行。7.14报警装置和安全装置检查

安全预防措施按照GB/T3315一2006中5.17进行检查。7.14.1

安全设备按照GB/T3315—2006中5.18进行检查。7.14.2

检查安全、报警是否符合GB/T25337—2018中6.11的要求。7.14.3

7.14.4对作业机构的机械锁定、安全保险措施和起复设备进行检查。7

GB/T25336—2018

5按动所有急停按钮、喇叭按钮,检查功能是否符合要求。7.14.5

7.15前照灯检查

试验应在无月的晴夜,用准确度不低于0.01级的弱光照度计,在距离前照灯800m,测量距钢轨表面垂直距离0m、1.0m.1.5m处的照度值。8

运行性能试验

8.1制动距离试验

按GB/T3315—2006中6.4.2,6.4.3和6.4.4规定的试验状态、方法,以最高自运行速度运行于平直道上时分别施行紧急制动和辅助制动,检查制动距离是否符合GB/T25337一2018中5.23的要求。8.2

2自运行试验

具有区间自运行功能的铁路大型养路机械,应作自运行试验:型式试验:运行单程不应少于100km,其中最高试验速度应达到设计要求,最高试验速度的里a)

程应不少于试验里程的1/4。自运行中,各传动、走行、制动系统及监视仪表应正常,司机室平稳性应符合要求。

出厂试验:运行里程不应少于50km或累计试验时间不应少于120min,以75km/h~80km/hb)

的速度连续运行时间不少于3min。自运行中,各传动,走行,制动系统及监视仪表应正常,司机室平稳性应符合要求。

3附挂运行试验

整车出厂前,应进行附挂运行试验。试验中应满足:a)各部件工作正常,性能良好;各保护装置和监视仪表灵敏可靠;b)

机器的制动与缓解效果良好。

8.4动力学性能试验

整车动力学性能应按GB/T17426进行试验。对于有载重要求的车辆,应按GB/T5599进行试验。

作业性能试验

9.1大型养路机械作业性能试验应在专用线路或规定线路上进行,试验线路应具有最小作业半径曲线。

作业性能连续试验时间不应少于2h,主要包括以下试验内容:9.2

a)工作装置及各系统的作业功能;b)

电气系统、测量系统及控制系统的功能及精度;整车的作业精度或作业质量;

在规定的试验条件下的整车最大作业效率:e)

各走行、传动部件轴承及液压系统的温度,温升等。10高海拔大型养路机械特殊性能检查10.1检查整车是否符合GB/T25337—2018中7.2的要求。10.2

检查柴油机是否符合GB/T25337—2018中7.3的要求。3检查液压系统是否符合GB/T25337—2018中7.4的要求。10.3

电气系统检查要求如下:

系统的绝缘电阻的试验方法,按7.6.2的规定执行;b)

工频耐压试验方法按照GB/T25119—2010中12.2.9相关规定执行;c)

GB/T25336—2018

系统中各功能控制板的高温,低温,湿热,振动和冲击试验的试验方法及要求,按7.6.3b)的规定执行:

系统电子产品静电放电抗扰度试验方法按照GB/T17626.2相关规定执行,严酷等级一般为3级(接触放电6kV,空气放电8kV);e)

系统浪涌抗扰度试验,按照GB/T17626.5的相关规定执行:试验等级为线-线1500V,线-地3000V,波形1.25/50μs源阻抗为线-线2Q,线-地12Q;f

控制电路温升试验按照7.6.3d)进行,温升限值符合GB/T25337—2018中7.5.4、7.5.5的要求。

检查司机室是否符合GB/T25337一2018中7.6的要求。5检查转向架是否设有轴端接地等防雷装置。10.6

检查液力传动箱是否符合GB/T25337—2018中7.8的要求。检查风源是否符合GB/T25337—2018中7.9的要求。运用考核

新设计的大型养路机械产品应进行运用考核。11.2

进行运用考核的整车,在考核期间,只应进行正常的保养和维修。11.3

3运用考核时限或工作量应符合相关规定。运用考核工况应相当于正式运用的条件。11.4

考核期间,至少应记录下列事项:a)

作业/运行区段;

作业模式;

作业/运行里程:

天窗时间:

纯作业时间;

作业质量:

作业中整车和各系统(部件)的问题g)

运用考核结束后,应对整车和系统(部件)进行全面的检查与测量,并提出运用考核报告。11.6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。