GB∕T 25852-2017

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 25852-2017 8级钢制锻造起重部件

GB∕T25852-2017

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS53.020.30

中华人民共和国国家标准

GB/T25852—2017/ISO8539:2009代替GB/T25852—2010

8级钢制锻造起重部件

Forged steel lifting components of grade 8(ISO8539:2009,Forgedsteelliftingcomponentsforuse withGrade8 chain,IDT)

2017-02-28发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

本标准按照GB/T1.1一2009给出的规则起草GB/T25852—2017/ISO85392009

本标准代替GB/T25852—2010《8级链条用锻造起重部件》。与GB/T25852一2010相比,主要技术内容变化如下:

修改了适用范围(见第1章,2010年版第1章);修改了规范性引用文件(见第2章,2010年版第2章);修改了术语,如删除了工作载荷,验证力、吊链、主环、中间主环、中间环和下端件等术语,增加了制造验证力、可追溯码、胜任者和批等术语(见第3章,2010年版第3章);修改了材料、热处理、制造工艺、机械性能以及试验等内容(见第4章和第5章,2010年版第5章第9章);

一修改了标志的内容(见第6章,2010年版第11章);一修改了制造商产品合格证的内容(见第7章,2010年版第10章);一增加了使用说明书的内容(见第8章);删除了锻造起重部件主环、中间主环及下端环的尺寸要求(见2010年版4.1和4.2)。本标准使用翻译法等同采用ISO8539:2009《8级链条用钢制锻造起重部件》(英文版)。与本标准中规范性引用的国际文件有一致性对应关系的我国文件如下:GB/T16825.1一2008静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(ISO7500-1:2004,IDT)为便于使用,本标准作了以下编辑性修改:标准名称由“8级链条用钢制锻造起重部件”修改为“8级钢制锻造起重部件”。本标准由中国机械工业联合会提出本标准由全国起重机械标准化技术委员会(SAC/TC227)归口。本标准起草单位:浙江双鸟机械有限公司、北京起重运输机械设计研究院、巨力索具股份有限公司安吉长虹制链有限公司。

本标准主要起草人:章毅平、林夫奎、钱阳天、张虹、黄涌忠、杨卫波、郑耀明。本标准所代替标准的历次版本发布情况为:GB/T25852—2010。

1范围

GB/T25852—2017/ISO8539:20098级钢制锻造起重部件

本标准规定了极限工作载荷不大于63t的8级钢制锻造起重部件(以下简称“部件”)的基本要求。其主要用于下列起重吊索具:

GB/T20652和GB/T25853规定的吊链:ISO7531中规定的钢丝绳吊索具;编织吊索具。

本标准不适用手工锻造部件、焊接链环和其他焊接部件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。ISO643钢表观晶粒度的显微金相测定法(SteelsMicrographicdeterminationoftheapparent grain size)

ISO7500-1金属材料静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(Metallic materialsVerification of static uniaxial testing machinesPart l:Tension/compression testing machinesVerification and calibration of the force-measuring system)EN10025-2:2004结构钢热轧产品第2部分:非合金结构钢交货技术条件(Hotrolledproductsof structural steelsPart 2:Technical delivery conditions for non-alloy structural steels)EN10228-1锻钢件的无损检测第1部分:磁粉检测(Non-destructivetesting of steelforgings-Part 1:Magnetic partical inspection)EN10228-2锻钢件的无损检测第2部分:渗透检测(Non-destructivetestingof steelforgings—Part 2:Penetrant testing)3术语和定义

下列术语和定义适用于本文件。3.1

Fworking load limit

极限工作载荷

在一般起重工况下,部件设计能承受的最大质量。3.2

制造验证力

manufacturing proof force

制造验证过程中,施加于部件的试验力。3.3

破断力

breaking force

静拉伸试验过程中,部件破断时所承受的最大拉力。1

GB/T25852—2017/IS08539:20093.4

traceability code

可追溯码

标记在部件上的、能够追溯部件制造历史的一连串字母和/或数字,包括所用钢的冶炼号信息等3.5

胜任者

fcompetent person

经理论知识和实践经验考核合格,并能够按必要的指示进行检验的指定人员注:GB/T19001-2008的6.2.2给出了培训指导3.6

批lot

用于抽取试验试样的部件数量,并且是由同一炉号的钢材并经过相同的热处理过程制造的产品。4安全要求

4.1总则

4.1.1联接

部件的尺寸应确保联接能准确传递载荷。4.1.2相关运动

机械连接装置(如销及其安全附件)的设计和制造,应确保在完成装配后,无错位现象。并应考虑由于磨损,安全附件的腐蚀或违规使用造成的影响4.2材料

4.2.1总则

制造商应选择符合4.2.2~4.2.4规定的钢材制造,以便成品部件经过适当的热处理后,能够满足本标准规定的机械性能。

4.2.2材质

钢材应采用电炉或氧吹转炉冶炼。4.2.3脱氧

钢材的处理应符合EN10025-2:2004中6.2.2的规定钢材治炼应符合晶粒细化的要求,以便按照ISO643规定的截点法进行检验时,能够达到奥氏体5级晶粒度或更细的级别数。

为防止部件在使用期间发生应变时效脆裂,金属铝的含量不应低于0.025%。4.2.4化学成分

钢材应含有足够的合金元素,以便成品部件按照4.3规定的热处理后,能够符合本标准规定的机械性能,以及在一40℃~400℃的环境中工作时,具有足够的低温塑性。钢材应至少含有表1中规定的两种合金元素,且不应低于表1的规定值。2

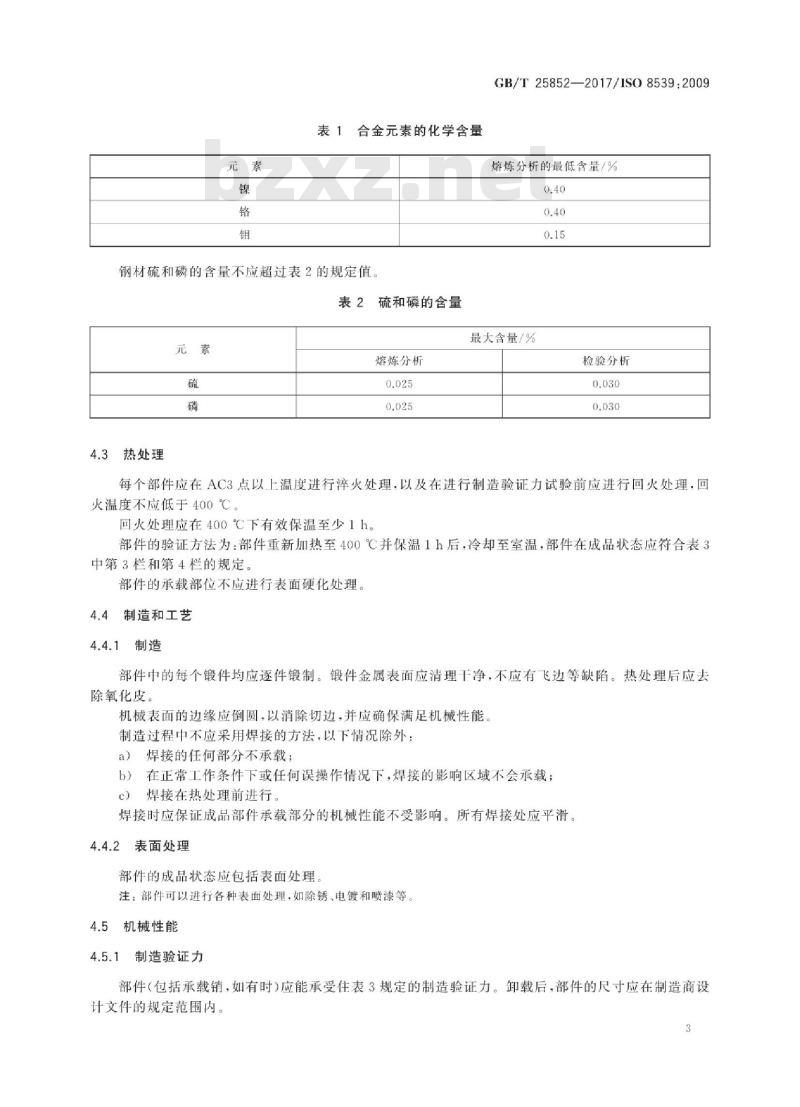

表1合金元素的化学含量

钢材硫和磷的含量不应超过表2的规定值表2硫和磷的含量

4.3热处理

熔炼分析

GB/T25852—2017/1SO8539:2009熔炼分析的最低含量/%

最大含量/%

检验分析

每个部件应在AC3点以上温度进行火处理,以及在进行制造验证力试验前应进行回火处理,回火温度不应低于400℃。

回火处理应在400℃下有效保温至少1h。部件的验证方法为:部件重新加热至400℃并保温1h后,冷却至室温,部件在成品状态应符合表3中第3栏和第4栏的规定。

部件的承载部位不应进行表面硬化处理。4.4制造和工艺

4.4.1制造

部件中的每个锻件均应逐件锻制。锻件金属表面应清理干净,不应有飞边等缺陷。热处理后应去除氧化皮。

机械表面的边缘应倒圆,以消除切边,并应确保满足机械性能制造过程中不应采用焊接的方法,以下情况除外:a)焊接的任何部分不承载;

在正常工作条件下或任何误操作情况下,焊接的影响区域不会承载;b)

焊接在热处理前进行。

焊接时应保证成品部件承载部分的机械性能不受影响。所有焊接处应平滑。4.4.2

表面处理

部件的成品状态应包括表面处理。注:部件可以进行各种表面处理.如除锈、电镀和喷漆等4.5机械性能

4.5.1制造验证力

部件(包括承载销,如有时)应能承受住表3规定的制造验证力。卸载后,部件的尺寸应在制造商设计文件的规定范围内。

GB/T25852—2017/IS08539:20094.5.2

破断力

部件(包括承载销,如有时)应至少能承受住表3规定的最小破断力。静载拉伸试验后,试验件应显示出明显的塑性变形。免费标准bzxz.net

疲劳试验

对于极限工作载荷不大于32t的部件(包括承载销,如有时),按照5.2.5规定的试验力进行试验时,应能至少承受20000次循环而不破断。表3代号、极限工作载荷和机械性能代号

极限工作载荷\WLL

代号等同于链环的名义直径。

制造验证力MPF

最小破断力\BF

机械性能是按照附录A的规则计算得到。其实际验证力和破断力普遍要高于表中经过修整后给出的值5安全要求验证

5.1人员资质

所有试验和检验工作,应由胜任者完成。5.2型式检查和型式试验

5.2.1总则

GB/T25852—2017/ISO8539:2009应通过型式试验对每种规格成品部件的设计、材质、热处理和制造方法进行验证,以证明部件的机械性能符合本标准的规定。

任何在设计,材质,热处理、制造方法方面的变更或在尺寸方面有超出正常制造公差范围的改变,凡有可能引起联接,相关运动及机械性能的变化时,应按5.2.2的规定进行型式检查,并按5.2.3~5.2.5的规定对改变部件进行型式试验。不同设计、材质、热处理和制造方法的每一种规格,应取3个试样,并按5.2.3~5.2.5的规定进行型式试验。

按照5.2.3~5.2.5的规定进行型式试验时,试验力应沿轴线无冲击地作用于部件。用于编织吊索具的部件应按照此方法进行试验(除疲劳试验),以便试验力能够通过编织部分。型式试验中使用的试验设备应符合ISO7500-1规定的1级要求。5.2.2联接和相关运动的检查

每种设计都应选取1个试样进行自测检查,并应符合4.1.1和4.1.2的规定。5.2.3变形试验

3个试样都应进行变形试验,并且都能承受表3规定的制造验证力。卸载后,部件的尺寸应在制造商文件中规定的公差范围内。在经过制造验证力试验并卸载后,部件任何尺寸的变化都不应超过原始尺寸的1%。

5.2.4静拉伸试验

3个试样都应进行静拉伸试验,每个试样应至少能承受表3规定的最小破断力。静拉伸试验可以与变形试验使用相同的试样。没必要为了验证部件的机械性能而将试验一直进行至达到其实际破断力为止。只要达到了规定的最小破断力,并产生明显塑性变形就足够了。5.2.5疲劳试验

3个试样都应进行疲劳试验,且每个试样在规定的试验力范围内,应至少能承受20000次循环而不破断。

每个循环中试验力的最大值应为表3中规定的极限工作载荷的1.5倍,最小值应大于0.且小于或等于3kN。试验频率不应大于25Hz。5.2.6型式检查和型式试验的验收标准5.2.6.1联接和相关运动的检查

如果试样不能通过联接和相关运动的检查要求,则认为该规格的部件的型式检查不符合本标准。5

GB/T25852—2017/IS08539:20095.2.6.2

变形试验

如果3个试样中任意一个不能满足变形试验的要求,则认为该规格的部件的型式试验不符合本标准。

5.2.6.3静拉伸试验和疲劳试验

如果3个试样都能通过静拉伸试验和疲劳试验,则认为该规格的部件的型式试验符合本标准如果一个试样不能通过试验,应再取两个试样进行加倍试验,如果能通过试验,则认为该规格的部件的型式试验符合本标准。

如果有两个或3个试样未能通过试验,则认为该规格的部件的型式试验不符合本标准。5.3制造检查

所有成品部件都应按4.4.1的规定进行目测检查。制造试验

5.4.1制造验证力试验

制造验证力试验使用的试验设备应符合ISO7500-1规定的1级要求,其可提供的试验力不应小于规定的制造验证力。

经过热处理和去氧化皮后,部件应能承受表3规定的制造验证力。卸载后,应无明显缺陷,且其尺寸变化应在制造商文件中规定的公差范围内。当部件在表面处理过程中有例如酸洗或电镀等易发生脆裂的危险时,应对表面处理后的部件重新进行制造验证力试验。

5.4.2无损检测

部件的锻造表面经过热处理并去除氧化皮后(不包括由料棒加工而成的承重销),应按EN10228-1和EN10228-2的规定进行磁粉检测或渗透检测。在所有可预见的使用条件下,部件上受拉伸应力的区域不应存在长度超过2mm的探伤示像对于探伤示像缺陷,可使用打磨的方式去除,但要保证打磨后的部件仍符合制造商规定的尺寸和公差要求。最后一次无损检测时,不应存在长度超过2mm的示像缺陷应确保打磨的方向和粗糙度不会成为部件疲劳失效的起始点,也不会产生因产生局部过热而影响热处理的性能,或者产生裂纹。5.5批的试验方法和验收标准

5.5.1总则

批的最大数量应符合表4的规定

表4批的最大数量

>10~18

批的最大数量

5.5.2静拉伸试验

GB/T25852—2017/ISO8539:2009制造商应从一个批次中选取一个试样按5.2.4和5.2.6.3的规定进行静拉伸试验。如果试验能满足相应的要求,则遵照5.5.3的规定执行,认为该批部件符合本标准。如果试样不能满足要求,则应在同一批次中再选取两个试样按5.2.4和5.2.6.3的规定进行静拉伸试验,如果两个试样都能满足相应的要求,则遵照5.5.3的规定执行,认为该批部件符合本标准,如果任意一个试样不能满足相应的要求时则认为整批部件不符合本标准。5.5.3制造试验方法

制造商可在以下两种方法中任选一种:a)表4中规定数量组成批的所有部件都应按5.4.1的规定进行制造验证力试验,并按5.4.2的规定,对该批次中3%的部件进行无损检测。如果这3%的部件试样能够通过无损检测,以及该批次中的所有部件能通过制造验证力试验,则认为该批部件符合本标准。

如果这3%的部件试样中有任何部件不能通过无损检测时,则该批次中的所有部件都要进行无损检测和制造验证力试验。所有部件通过无损检测和制造验证力试验,则认为符合本标准。b)表4中规定数量组成批的所有部件都应按照5.4.2进行无损检测,并按5.4.1的规定,对该批次中3%的部件进行制造验证力试验。如果这3%的部件试样能够通过制造验证力试验,以及该批次中的所有部件能够通过无损检测,则认为该批部件符合本标准。如果这3%的部件试样中有任何部件不能通过制造验证力试验时,则该批次中的所有部件都要进行无损检测和制造验证力试验。所有部件通过无损检测和制造验证力试验,则认为符合本标准。

6标志

6.1锻造部件

每个部件上都应采用不影响其机械性能的方法作出清晰的永久性标志。制造商在部件上作出的标志应至少包括以下信息:

制造商名称,符号和标志

b)代号(识别部件的WLL,见表3):代表强度级别的数字“8”;

d)追溯码。

注:在某些国家,可能会要求增加委托标志,如欧盟指令中定义的CE标志等,6.2承载销

每件直径在13mm及以上的可拆卸承载销上都应清晰永久标记出代表强度级别的数字和制造商的符号,且不应影响其机械性能。7制造商产品合格证

在完成第5章规定的试验并合格后,制造商应对相同代号,规格,材质,热处理以及制造方法的部件签发合格证书。

GB/T25852—2017/IS08539:2009合格证书应至少包括以下信息:a)

制造商或委托代表的地址和名称,以及证书和认证的签发日期:执行标准编号(如GB/T25852):代号;

部件的数量和类型;

强度级别代表数字\8”;

极限工作载荷(t);

制造验证力(kN));

最小破断力是否满足要求的确认信息注:在某些国家,可能会要求增加委托标志,如欧盟指令中定义的CE标志等制造商应将型式试验合格部件的材质、热处理工艺、尺寸、试验结果、运行质量体系及所有型式试验相关数据的记录,包括抽样记录,至少保留到最后一份合格证书签发之后10年。该记录的内容还应包括后续生产中使用的制造规范。3使用说明书

制造商应随同部件提供使用说明书,其内容应包括部件组装和拆卸的建议,以及如何确保销的正确定位。

制造验证力的计算

制造验证力的计算应按式(A.1)进行。附录A

(资料性附录)

机械性能的计算

GB/T25852—2017/1SO8539:2009MPF=2.5XgXWLL=24.51663WLL

式中:

制造验证力,单位为千牛(kN);极限工作载荷(见表3中第2列规定的数值),单位为吨(t);重力加速度(g=9.80665),单位为米每二次方秒(m/s)。...(A.1)

表3中第3列的制造验证力的修整规则为:对于MPF≤100kN时,修整至小数点后一位数;对于100kN最小破断力的计算

最小破断力的计算应按式(A.2)进行。BFmin=4.0XgXWLL=39.2266WLL

式中:

最小破断力,单位为千牛(kN);极限工作载荷(见表3中第2列规定的数值),单位为吨(t);重力加速度(g=9.80665),单位为米每二次方秒(ms)。...(A.2)

表3中第4列的最小破断力的修整规则为:对于BFmim≤100kN时,修整至小数点后一位数;对于100kNGB/T25852—2017/IS08539:2009型号

附录B

(资料性附录)

8级锻造起重部件的型号表示

锻造起重部件的型号表示宜符合B.2规定的基本格式。锻造起重部件的名称由制造商规定。B.2

型号表示方法

GB/T25852

国家标准编号

强度级别

代号(见表3)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T25852—2017/ISO8539:2009代替GB/T25852—2010

8级钢制锻造起重部件

Forged steel lifting components of grade 8(ISO8539:2009,Forgedsteelliftingcomponentsforuse withGrade8 chain,IDT)

2017-02-28发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

本标准按照GB/T1.1一2009给出的规则起草GB/T25852—2017/ISO85392009

本标准代替GB/T25852—2010《8级链条用锻造起重部件》。与GB/T25852一2010相比,主要技术内容变化如下:

修改了适用范围(见第1章,2010年版第1章);修改了规范性引用文件(见第2章,2010年版第2章);修改了术语,如删除了工作载荷,验证力、吊链、主环、中间主环、中间环和下端件等术语,增加了制造验证力、可追溯码、胜任者和批等术语(见第3章,2010年版第3章);修改了材料、热处理、制造工艺、机械性能以及试验等内容(见第4章和第5章,2010年版第5章第9章);

一修改了标志的内容(见第6章,2010年版第11章);一修改了制造商产品合格证的内容(见第7章,2010年版第10章);一增加了使用说明书的内容(见第8章);删除了锻造起重部件主环、中间主环及下端环的尺寸要求(见2010年版4.1和4.2)。本标准使用翻译法等同采用ISO8539:2009《8级链条用钢制锻造起重部件》(英文版)。与本标准中规范性引用的国际文件有一致性对应关系的我国文件如下:GB/T16825.1一2008静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(ISO7500-1:2004,IDT)为便于使用,本标准作了以下编辑性修改:标准名称由“8级链条用钢制锻造起重部件”修改为“8级钢制锻造起重部件”。本标准由中国机械工业联合会提出本标准由全国起重机械标准化技术委员会(SAC/TC227)归口。本标准起草单位:浙江双鸟机械有限公司、北京起重运输机械设计研究院、巨力索具股份有限公司安吉长虹制链有限公司。

本标准主要起草人:章毅平、林夫奎、钱阳天、张虹、黄涌忠、杨卫波、郑耀明。本标准所代替标准的历次版本发布情况为:GB/T25852—2010。

1范围

GB/T25852—2017/ISO8539:20098级钢制锻造起重部件

本标准规定了极限工作载荷不大于63t的8级钢制锻造起重部件(以下简称“部件”)的基本要求。其主要用于下列起重吊索具:

GB/T20652和GB/T25853规定的吊链:ISO7531中规定的钢丝绳吊索具;编织吊索具。

本标准不适用手工锻造部件、焊接链环和其他焊接部件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。ISO643钢表观晶粒度的显微金相测定法(SteelsMicrographicdeterminationoftheapparent grain size)

ISO7500-1金属材料静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(Metallic materialsVerification of static uniaxial testing machinesPart l:Tension/compression testing machinesVerification and calibration of the force-measuring system)EN10025-2:2004结构钢热轧产品第2部分:非合金结构钢交货技术条件(Hotrolledproductsof structural steelsPart 2:Technical delivery conditions for non-alloy structural steels)EN10228-1锻钢件的无损检测第1部分:磁粉检测(Non-destructivetesting of steelforgings-Part 1:Magnetic partical inspection)EN10228-2锻钢件的无损检测第2部分:渗透检测(Non-destructivetestingof steelforgings—Part 2:Penetrant testing)3术语和定义

下列术语和定义适用于本文件。3.1

Fworking load limit

极限工作载荷

在一般起重工况下,部件设计能承受的最大质量。3.2

制造验证力

manufacturing proof force

制造验证过程中,施加于部件的试验力。3.3

破断力

breaking force

静拉伸试验过程中,部件破断时所承受的最大拉力。1

GB/T25852—2017/IS08539:20093.4

traceability code

可追溯码

标记在部件上的、能够追溯部件制造历史的一连串字母和/或数字,包括所用钢的冶炼号信息等3.5

胜任者

fcompetent person

经理论知识和实践经验考核合格,并能够按必要的指示进行检验的指定人员注:GB/T19001-2008的6.2.2给出了培训指导3.6

批lot

用于抽取试验试样的部件数量,并且是由同一炉号的钢材并经过相同的热处理过程制造的产品。4安全要求

4.1总则

4.1.1联接

部件的尺寸应确保联接能准确传递载荷。4.1.2相关运动

机械连接装置(如销及其安全附件)的设计和制造,应确保在完成装配后,无错位现象。并应考虑由于磨损,安全附件的腐蚀或违规使用造成的影响4.2材料

4.2.1总则

制造商应选择符合4.2.2~4.2.4规定的钢材制造,以便成品部件经过适当的热处理后,能够满足本标准规定的机械性能。

4.2.2材质

钢材应采用电炉或氧吹转炉冶炼。4.2.3脱氧

钢材的处理应符合EN10025-2:2004中6.2.2的规定钢材治炼应符合晶粒细化的要求,以便按照ISO643规定的截点法进行检验时,能够达到奥氏体5级晶粒度或更细的级别数。

为防止部件在使用期间发生应变时效脆裂,金属铝的含量不应低于0.025%。4.2.4化学成分

钢材应含有足够的合金元素,以便成品部件按照4.3规定的热处理后,能够符合本标准规定的机械性能,以及在一40℃~400℃的环境中工作时,具有足够的低温塑性。钢材应至少含有表1中规定的两种合金元素,且不应低于表1的规定值。2

表1合金元素的化学含量

钢材硫和磷的含量不应超过表2的规定值表2硫和磷的含量

4.3热处理

熔炼分析

GB/T25852—2017/1SO8539:2009熔炼分析的最低含量/%

最大含量/%

检验分析

每个部件应在AC3点以上温度进行火处理,以及在进行制造验证力试验前应进行回火处理,回火温度不应低于400℃。

回火处理应在400℃下有效保温至少1h。部件的验证方法为:部件重新加热至400℃并保温1h后,冷却至室温,部件在成品状态应符合表3中第3栏和第4栏的规定。

部件的承载部位不应进行表面硬化处理。4.4制造和工艺

4.4.1制造

部件中的每个锻件均应逐件锻制。锻件金属表面应清理干净,不应有飞边等缺陷。热处理后应去除氧化皮。

机械表面的边缘应倒圆,以消除切边,并应确保满足机械性能制造过程中不应采用焊接的方法,以下情况除外:a)焊接的任何部分不承载;

在正常工作条件下或任何误操作情况下,焊接的影响区域不会承载;b)

焊接在热处理前进行。

焊接时应保证成品部件承载部分的机械性能不受影响。所有焊接处应平滑。4.4.2

表面处理

部件的成品状态应包括表面处理。注:部件可以进行各种表面处理.如除锈、电镀和喷漆等4.5机械性能

4.5.1制造验证力

部件(包括承载销,如有时)应能承受住表3规定的制造验证力。卸载后,部件的尺寸应在制造商设计文件的规定范围内。

GB/T25852—2017/IS08539:20094.5.2

破断力

部件(包括承载销,如有时)应至少能承受住表3规定的最小破断力。静载拉伸试验后,试验件应显示出明显的塑性变形。免费标准bzxz.net

疲劳试验

对于极限工作载荷不大于32t的部件(包括承载销,如有时),按照5.2.5规定的试验力进行试验时,应能至少承受20000次循环而不破断。表3代号、极限工作载荷和机械性能代号

极限工作载荷\WLL

代号等同于链环的名义直径。

制造验证力MPF

最小破断力\BF

机械性能是按照附录A的规则计算得到。其实际验证力和破断力普遍要高于表中经过修整后给出的值5安全要求验证

5.1人员资质

所有试验和检验工作,应由胜任者完成。5.2型式检查和型式试验

5.2.1总则

GB/T25852—2017/ISO8539:2009应通过型式试验对每种规格成品部件的设计、材质、热处理和制造方法进行验证,以证明部件的机械性能符合本标准的规定。

任何在设计,材质,热处理、制造方法方面的变更或在尺寸方面有超出正常制造公差范围的改变,凡有可能引起联接,相关运动及机械性能的变化时,应按5.2.2的规定进行型式检查,并按5.2.3~5.2.5的规定对改变部件进行型式试验。不同设计、材质、热处理和制造方法的每一种规格,应取3个试样,并按5.2.3~5.2.5的规定进行型式试验。

按照5.2.3~5.2.5的规定进行型式试验时,试验力应沿轴线无冲击地作用于部件。用于编织吊索具的部件应按照此方法进行试验(除疲劳试验),以便试验力能够通过编织部分。型式试验中使用的试验设备应符合ISO7500-1规定的1级要求。5.2.2联接和相关运动的检查

每种设计都应选取1个试样进行自测检查,并应符合4.1.1和4.1.2的规定。5.2.3变形试验

3个试样都应进行变形试验,并且都能承受表3规定的制造验证力。卸载后,部件的尺寸应在制造商文件中规定的公差范围内。在经过制造验证力试验并卸载后,部件任何尺寸的变化都不应超过原始尺寸的1%。

5.2.4静拉伸试验

3个试样都应进行静拉伸试验,每个试样应至少能承受表3规定的最小破断力。静拉伸试验可以与变形试验使用相同的试样。没必要为了验证部件的机械性能而将试验一直进行至达到其实际破断力为止。只要达到了规定的最小破断力,并产生明显塑性变形就足够了。5.2.5疲劳试验

3个试样都应进行疲劳试验,且每个试样在规定的试验力范围内,应至少能承受20000次循环而不破断。

每个循环中试验力的最大值应为表3中规定的极限工作载荷的1.5倍,最小值应大于0.且小于或等于3kN。试验频率不应大于25Hz。5.2.6型式检查和型式试验的验收标准5.2.6.1联接和相关运动的检查

如果试样不能通过联接和相关运动的检查要求,则认为该规格的部件的型式检查不符合本标准。5

GB/T25852—2017/IS08539:20095.2.6.2

变形试验

如果3个试样中任意一个不能满足变形试验的要求,则认为该规格的部件的型式试验不符合本标准。

5.2.6.3静拉伸试验和疲劳试验

如果3个试样都能通过静拉伸试验和疲劳试验,则认为该规格的部件的型式试验符合本标准如果一个试样不能通过试验,应再取两个试样进行加倍试验,如果能通过试验,则认为该规格的部件的型式试验符合本标准。

如果有两个或3个试样未能通过试验,则认为该规格的部件的型式试验不符合本标准。5.3制造检查

所有成品部件都应按4.4.1的规定进行目测检查。制造试验

5.4.1制造验证力试验

制造验证力试验使用的试验设备应符合ISO7500-1规定的1级要求,其可提供的试验力不应小于规定的制造验证力。

经过热处理和去氧化皮后,部件应能承受表3规定的制造验证力。卸载后,应无明显缺陷,且其尺寸变化应在制造商文件中规定的公差范围内。当部件在表面处理过程中有例如酸洗或电镀等易发生脆裂的危险时,应对表面处理后的部件重新进行制造验证力试验。

5.4.2无损检测

部件的锻造表面经过热处理并去除氧化皮后(不包括由料棒加工而成的承重销),应按EN10228-1和EN10228-2的规定进行磁粉检测或渗透检测。在所有可预见的使用条件下,部件上受拉伸应力的区域不应存在长度超过2mm的探伤示像对于探伤示像缺陷,可使用打磨的方式去除,但要保证打磨后的部件仍符合制造商规定的尺寸和公差要求。最后一次无损检测时,不应存在长度超过2mm的示像缺陷应确保打磨的方向和粗糙度不会成为部件疲劳失效的起始点,也不会产生因产生局部过热而影响热处理的性能,或者产生裂纹。5.5批的试验方法和验收标准

5.5.1总则

批的最大数量应符合表4的规定

表4批的最大数量

>10~18

批的最大数量

5.5.2静拉伸试验

GB/T25852—2017/ISO8539:2009制造商应从一个批次中选取一个试样按5.2.4和5.2.6.3的规定进行静拉伸试验。如果试验能满足相应的要求,则遵照5.5.3的规定执行,认为该批部件符合本标准。如果试样不能满足要求,则应在同一批次中再选取两个试样按5.2.4和5.2.6.3的规定进行静拉伸试验,如果两个试样都能满足相应的要求,则遵照5.5.3的规定执行,认为该批部件符合本标准,如果任意一个试样不能满足相应的要求时则认为整批部件不符合本标准。5.5.3制造试验方法

制造商可在以下两种方法中任选一种:a)表4中规定数量组成批的所有部件都应按5.4.1的规定进行制造验证力试验,并按5.4.2的规定,对该批次中3%的部件进行无损检测。如果这3%的部件试样能够通过无损检测,以及该批次中的所有部件能通过制造验证力试验,则认为该批部件符合本标准。

如果这3%的部件试样中有任何部件不能通过无损检测时,则该批次中的所有部件都要进行无损检测和制造验证力试验。所有部件通过无损检测和制造验证力试验,则认为符合本标准。b)表4中规定数量组成批的所有部件都应按照5.4.2进行无损检测,并按5.4.1的规定,对该批次中3%的部件进行制造验证力试验。如果这3%的部件试样能够通过制造验证力试验,以及该批次中的所有部件能够通过无损检测,则认为该批部件符合本标准。如果这3%的部件试样中有任何部件不能通过制造验证力试验时,则该批次中的所有部件都要进行无损检测和制造验证力试验。所有部件通过无损检测和制造验证力试验,则认为符合本标准。

6标志

6.1锻造部件

每个部件上都应采用不影响其机械性能的方法作出清晰的永久性标志。制造商在部件上作出的标志应至少包括以下信息:

制造商名称,符号和标志

b)代号(识别部件的WLL,见表3):代表强度级别的数字“8”;

d)追溯码。

注:在某些国家,可能会要求增加委托标志,如欧盟指令中定义的CE标志等,6.2承载销

每件直径在13mm及以上的可拆卸承载销上都应清晰永久标记出代表强度级别的数字和制造商的符号,且不应影响其机械性能。7制造商产品合格证

在完成第5章规定的试验并合格后,制造商应对相同代号,规格,材质,热处理以及制造方法的部件签发合格证书。

GB/T25852—2017/IS08539:2009合格证书应至少包括以下信息:a)

制造商或委托代表的地址和名称,以及证书和认证的签发日期:执行标准编号(如GB/T25852):代号;

部件的数量和类型;

强度级别代表数字\8”;

极限工作载荷(t);

制造验证力(kN));

最小破断力是否满足要求的确认信息注:在某些国家,可能会要求增加委托标志,如欧盟指令中定义的CE标志等制造商应将型式试验合格部件的材质、热处理工艺、尺寸、试验结果、运行质量体系及所有型式试验相关数据的记录,包括抽样记录,至少保留到最后一份合格证书签发之后10年。该记录的内容还应包括后续生产中使用的制造规范。3使用说明书

制造商应随同部件提供使用说明书,其内容应包括部件组装和拆卸的建议,以及如何确保销的正确定位。

制造验证力的计算

制造验证力的计算应按式(A.1)进行。附录A

(资料性附录)

机械性能的计算

GB/T25852—2017/1SO8539:2009MPF=2.5XgXWLL=24.51663WLL

式中:

制造验证力,单位为千牛(kN);极限工作载荷(见表3中第2列规定的数值),单位为吨(t);重力加速度(g=9.80665),单位为米每二次方秒(m/s)。...(A.1)

表3中第3列的制造验证力的修整规则为:对于MPF≤100kN时,修整至小数点后一位数;对于100kN

最小破断力的计算应按式(A.2)进行。BFmin=4.0XgXWLL=39.2266WLL

式中:

最小破断力,单位为千牛(kN);极限工作载荷(见表3中第2列规定的数值),单位为吨(t);重力加速度(g=9.80665),单位为米每二次方秒(ms)。...(A.2)

表3中第4列的最小破断力的修整规则为:对于BFmim≤100kN时,修整至小数点后一位数;对于100kN

附录B

(资料性附录)

8级锻造起重部件的型号表示

锻造起重部件的型号表示宜符合B.2规定的基本格式。锻造起重部件的名称由制造商规定。B.2

型号表示方法

GB/T25852

国家标准编号

强度级别

代号(见表3)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。