GB∕T 33160-2016

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 33160-2016 风力发电用齿轮钢

GB∕T33160-2016

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77.140. 10

中华人民共和国国家标准

GB/T 33160--2016

风力发电用齿轮钢

Gear steel for wind power generation2016-10-13 发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

本标准按照GB/T1.1一2009给出的规则起草本标摊由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。GB/T33160—2016

本标准起草单位:渐江伟晟控股有限公司、西宁特殊钢股份有限公司、抚顺特殊钢股份有限公司。本标准主要起草人:缪志刚、信东耀、高生、王海龙、陈庆新、俞高行、李海龙、梁光书、纪肖1范围

风力发电用齿轮钢

GB/T 33160—2016

本标准规定了风力发电用齿轮钢的订货内容、尺寸、外形、技术要求、试验方法、检验规则、包装、标患和质量证明书等。

本标准适用于制作风力发电齿轮用的热锻摔材(以下简称摔材)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注白期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222钢的成品化学成分允许偏差GB/T223.9钢铁没合金银含量的测定铬天青S分光光度法GB/T223.11钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T223.14钢铁及合金化学分析方法钼试剂苯取光度法测定钒含量钢铁及合金化学分析方法新亚钢灵-三氯甲烷萃取光度法测定铜量GB/T 223.19

GB/T 223.23

钢铁及合金镍含量的测定丁二酮分光光度法GB/T 223.26

钢铁及合金钼含最的测定硫氰酸盐分光光度法GB/T 223.59

钢铁及合金磷含量的测定铋磷销蓝分光光度法和梯磷销蓝分光光度法GB/T223.60钢铁及合金化学分析方法高氯酸脱水重量法测定硅含最钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T 223.63

GB/T 223.68

钢铁及合金化学分析方法管式炉内燃烧后碘酸钟滴定法测定硫含量GB/T 223.71

钢铁及合金化学分析行法管式炉内燃烧后童量法测定碳含量GB/T 223.84

钢铁及合金钛含量的测定二安替比林甲烷分光光度法GB/T225钢淬透性的末端淬火试验方法(Jominy试验)GB/T 226

钢的低倍组织及缺陷酸蚀检验法金属材料:拉仲试验第1部分:室温试验方法GB/T 228.1

金属材料夏比摆锤冲击试验方法GB/T 229

GB/T 231.1

金属材料布氏硬度试验第1部分:试验方法GB/1908-2008镀制钢尺、外形,重量及允许偏差结构钢低倍组织缺陷评级图

GB/T 1979

GB/T 2101

型钢验收、包装、标志及质量证明书的一般规定钢及钢产品力学性能试验取样位置及试样制备GB/T 2975

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T4336

金属平均晶粒度测定法

GB/T 6394

GB/T6402—2008钢锻件超声检测方法GB/T7736钢的低倍缺陷超声波检验法G13/T8170—2008数值修约规则与极限数值的表示和判定GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法1

KAONiKAca

GB/T 33160—2016

GB/T11261钢铁氧含量的测定脉冲加热情气熔融-红外线吸收法GR/I 13298

GB/T 13299

GB/T 17505

GB/T 20066

YB/T 4307

3订货内容

金属显微组织检验方法

钢的显微组织评定方法

钢及钢产品交货一般技术要求

钢和铁化学成分测定用试样的取样和制样方法钢铁及合金氧、氮和氨含量的测定脉冲加热气熔融-飞行时间质谱法(常规法)按术标准订货的合同或订单应包括下列内容:标推编号:

b)产品名称;

牌号:

交货状态;

尺及精度;

治炼方法;

表面状态(见5.4.2);

交货的数量(或重量),bzxZ.net

摔透性(见5.6);

供需双方协商的要求;

其他特殊要求。

4尺寸、外形

4.1尺寸及其允许偏差

4.1. 1 剥皮榉材的寸允许偏差为+\mm。4.1.2公称直径不大于 400 mm的锻造及磨光棒材尺寸允许偏差应符合GB/T 908—2008巾 1组的规定。

4.1.3公称直径大于400mm的锻造及磨光棒材尺寸允许偏差应符合表1的规定。表1锻造及磨光棒材的允许偏差

公称直径

允许偏差

>400~600

600~800

>800~1 000

4.1.4经供需双方协商,并在合同中注明,材的八寸允许偏差可另行规定。4.2长度及其允许偏差

单位为毫浆

>1 000

棒材的交货长度应在合同中注明。定尺或倍尺交货材,端面采用锯切时,其长度允许偏差为mm;采用其他端切断方式时,其长度允许偏差为-5°mm。4.3外形

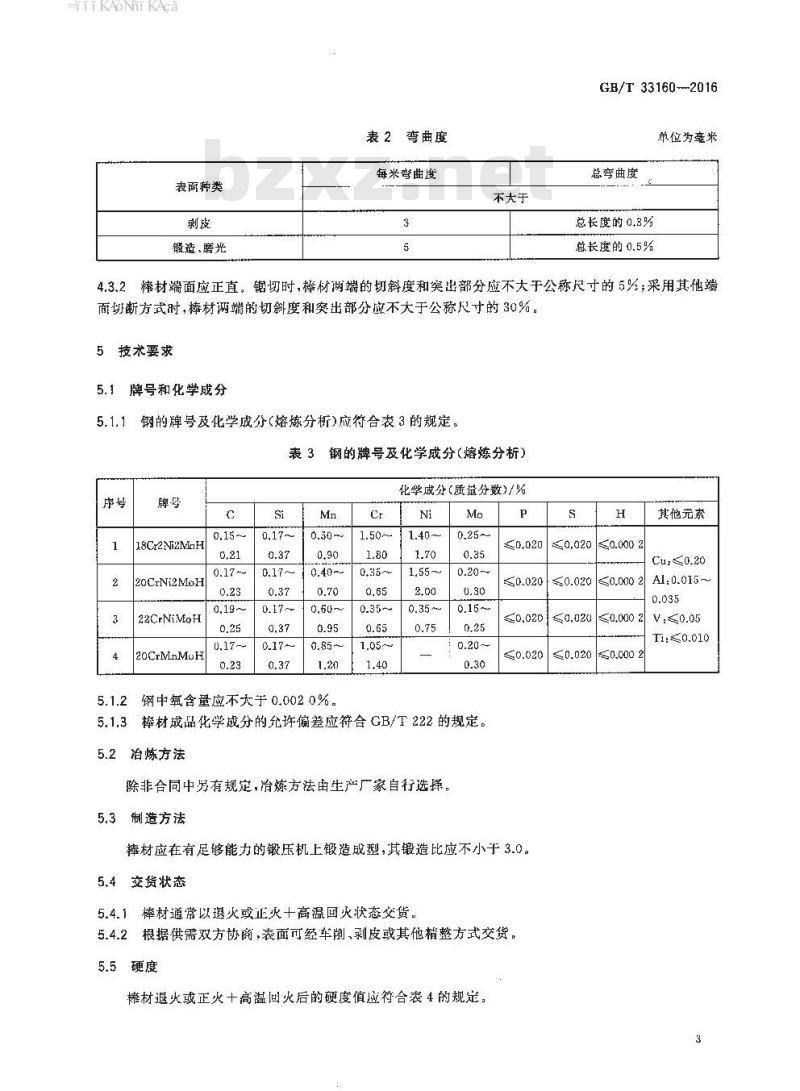

4.3.1棒材弯曲度应符合表2的规定。2

KAONiKAca

表面种类

般造、磨光

表2弯曲度

每米弯曲度

不大于

GB/T 33160--2016

单位为毫米

总弯曲度

总长度的0.8%

总长度的0.5%

4.3.2棒材端面应正直,锯切时,棒材两端的切斜度和突出部分应不大于公称尺寸的5%,采用其他端面切断方式时,棒材两端的切斜度和突出部分应不大于公称尺寸的30%。5技术要求

牌号和化学成分

钢的牌号及化学成分(熔炼分析)应符合表3的规定:表3钢的牌号及化学成分(熔炼分析)牌号

18Cr2N2MaH

20CrNi2MoH

22CrNiMoH

20CrMnMoH

0,17--

钢中氧含量应不大于0.002 0%。Ct

化学成分(质量分数)/%

棒材成品化学成分的允许偏差应符合GB/T222的规定。5.1.3

治炼方法

除非合同中另有规定,治炼方法由生产厂家自行选择。5.3制造方法

0.0200.0200.0002

0.0200.0200.0002

0.0200.0002

棒材应在有足够能力的锻压机上锻造成型,其造比应不小于3.0。5.4交货状态

5.4.1棒材通常以退火或正火十高温回灭状态交货。根据供需双方协商,表面可经车削,剥皮或其他精整方式交货。5.4.2

5.5硬度

稀材退火或正火十高溢回火后的硬度值应符合表4的规定。其他元素

Al:0.015 ~

V:≤0.05

Ti:≤0.010

TYKAONiKAca

GB/T 33160-—2016

5.6淬透性

表4棒材退火或正火+高温回火后的硬度值牌号

18Cr2Ni2MnH

20CrNi2MoH

22CrNiMoH

20CrMnMoH

布氏硬度(HBW)

不火于

根抵需方要求,并在合同中注明,可检验棒材的淬透性,淬透性带及各点的硬度值参见附录A中图A.1~图A.4及相应表规定,具体订货及检验方法由供需双方协商。5.7低倍

5.7.1棒材横截面酸没低倍组织试片上不应有目视可见的残余缩孔、气泡、裂纹、夹杂,翻皮、白点等缺陷。

5.7.2公称直径不大丁400mm的棒材一般疏松、中心疏松、锭型偏析应不大于2级。公称直径大于400 mm的材一般疏松、中心疏松、键型偏析由供需双方协商确定。如供力能保证低倍组织检验合格,可采用超声检测法或其他无损检测法代替酸浸低倍检验。5.8非金属夹杂物

棒材的非金属夹杂物合格缀别应符合表5的规定。5.8.1

表5非金属夹杂物合格级别

杂物类型

合格级别/级,不大于

非金属夹杂物应在改锻成100Ⅱm圆钢或方钢或料(与棒材锻造比相近)上或在加长段上进行检验,经供需双方协商,并在合同中注明,也可另行规定。5.9晶粒度

棒材应进行晶粒度检验,奥氏体晶粒度为5级或更细。5.10超声检测

材应按GB/T6402—一2008的规定逐支逊行超声检测,合格级别应符合3级规定,但电渣重熔钢等高质量的钢应符衍合4级规定。5.11表面质量

5.11.1棒材表面不应有目视而见的裂缝、折叠、结疤和夹杂。如有上述缺陷成清除,清除深度从钢材4

KAONIKAca

GB/T 33160-—2016

实际尺寸算起应不超过所允许的公差,清除宽度不小于深度的5倍。深度在公差之半范围内的其他轻微表面缺陷可不清除。

5.11.2剥皮交货的摔材表面不允许有缺陷。5.11.3根据需方要求,经供需双方协商,并在合同中注明,也可对表面质量另行规定。5.12特殊要求

根据需方要求,经供需双方协设,并在合同中注明,而供应附加下列特殊要求的钢材:a)缩小含碳量范围;

b)加严氧含量;

检验力学性能:

d)检验带状组织;

e)基他特殊要求项目:

6试验方法

棒材的检验项目和试验方法应符合表6规定。表6检验项目、取样数量、取样部位和试验方法序号

检验项目

化学成分

氧含量

布氏硬度

非金属夹杂物

晶粒度

带状组织

淬透性

超声睑测

表面质量

尺寸、外形

取样数量

每炉1个

每炉1个

每批2个

每批2个

每批2个

每批2个

每批2个

每批1个

每批1个

每批1个

敢样部位

GB/T20066

钢坏或棒材半径 1/2 处

不同报材,GB/T2975

不同根棒材:GB/T2975

不同根捧材上

模铸:柏当于钢链头部的

不减根梯材上

连铸:不同根棒树上

不同根棒材上

任一根梯材

任一根棒材

任一根棒材

试验方法

GB/T 223.9,GR/T 223.11.GB/T 223.14.GR/T 223.19,GB/T 223.23.GB/T 223.26GB/T 223.59,CB/T 223.60,GB/T 223.63,GB/T 223,68,CB/T 223.71,GH/T 223.84 GB/T 4336.YB/T 4307

GB/T 11261,YB/T 4307

GB/T 228.1

GB/T 229

GB/T 231,1

GB/T 226,GB/T 1979

GB/T7736

GB/T 10561—2005 中 A泌

GB/T 6394

GB/T 13298.GB/T13299

GB/T225

GR/T 6402—2008

卡尺、千分尺

-TTKAONiKAca

GB/T33160--2016

7检验规则

7.1检查与验收

7.1.1棒材出厂的检查和验收由供方质量技术监督部门进行。7.1.2供方应保证交货的棒材符合本标准或合同的规定,需方有权对本标准或合同所规定的任一检验项目进行检查利验收。

7.2组批规购

榉材应按批检查和验收,每批由同一牌号、同一炉号、同一表面状态、同一尺寸、同一交货状态,同一热处理制度(炉次)的棒材组成。7.3取样数量及取样部位

每批棒材的取样数量及取样部位应符合表6的规定。7.4复验与判定规则

7.4.1榛材的复验与判定规则按GB/T17305规定执行。7.4.2棒材检验和检测的结果应采用修约值比较法修约到与规定值本位数字所标识的数位相一致,其修约见赠符合GB/T81702008中第3章的规定。7.4.3供方若能保证钢材合格时,对同一炉号的棒材的低倍、非金属夹杂物和淬透性的检验结果,允许以天代小。

8包装、标志和质量证明书

棒材的包装、标志和质量证明书应符合GB/T2101的规定,6

KAOiKAca

萍透性带范围

附录A

(资料性附录)

摔透性带及各点硬度值

离开淬火端的距离/mim

正火温殿

端淬温度

915 ℃~935 ℃

(860±5)℃

洛氏硬度(HRC)

离开萍火端离/mm

18Cr2Vi2MoH钢末端淬火曲线及度值GB/T33160—2016

rYKAoNiKAca

GB/T33160--2016

萍透性带范围

高开率火筛的距离/mm

正火温度

端济温度

920 C~940

(925±5)℃

裕民硬度(HRC)

离开济火端距离/mm

20CrNi2MoH钢末端痒火曲线及硬度值25

萍透性带范围

正火温度

瑙萍温度

离开萍火端的距离/mm

920 C-940 C

(925±5)C

璐氏硬度(HRC)

离开淬火端距离/mtm

22CrNiMnH钢未端率火曲线及硬度值图A.3

GB/T 33160--2016

GB/T 33160--2016

摔透性带范围

正火温度

端济温度

离开弊火蝴的距离/mm

860 ℃~880 ℃

(860±)℃

格氏硬度(HRC)

离卉萍火端距离/mm

20CrMnMuH钢末端淬火曲线及硬度值20

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 33160--2016

风力发电用齿轮钢

Gear steel for wind power generation2016-10-13 发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

本标准按照GB/T1.1一2009给出的规则起草本标摊由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。GB/T33160—2016

本标准起草单位:渐江伟晟控股有限公司、西宁特殊钢股份有限公司、抚顺特殊钢股份有限公司。本标准主要起草人:缪志刚、信东耀、高生、王海龙、陈庆新、俞高行、李海龙、梁光书、纪肖1范围

风力发电用齿轮钢

GB/T 33160—2016

本标准规定了风力发电用齿轮钢的订货内容、尺寸、外形、技术要求、试验方法、检验规则、包装、标患和质量证明书等。

本标准适用于制作风力发电齿轮用的热锻摔材(以下简称摔材)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注白期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222钢的成品化学成分允许偏差GB/T223.9钢铁没合金银含量的测定铬天青S分光光度法GB/T223.11钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T223.14钢铁及合金化学分析方法钼试剂苯取光度法测定钒含量钢铁及合金化学分析方法新亚钢灵-三氯甲烷萃取光度法测定铜量GB/T 223.19

GB/T 223.23

钢铁及合金镍含量的测定丁二酮分光光度法GB/T 223.26

钢铁及合金钼含最的测定硫氰酸盐分光光度法GB/T 223.59

钢铁及合金磷含量的测定铋磷销蓝分光光度法和梯磷销蓝分光光度法GB/T223.60钢铁及合金化学分析方法高氯酸脱水重量法测定硅含最钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T 223.63

GB/T 223.68

钢铁及合金化学分析方法管式炉内燃烧后碘酸钟滴定法测定硫含量GB/T 223.71

钢铁及合金化学分析行法管式炉内燃烧后童量法测定碳含量GB/T 223.84

钢铁及合金钛含量的测定二安替比林甲烷分光光度法GB/T225钢淬透性的末端淬火试验方法(Jominy试验)GB/T 226

钢的低倍组织及缺陷酸蚀检验法金属材料:拉仲试验第1部分:室温试验方法GB/T 228.1

金属材料夏比摆锤冲击试验方法GB/T 229

GB/T 231.1

金属材料布氏硬度试验第1部分:试验方法GB/1908-2008镀制钢尺、外形,重量及允许偏差结构钢低倍组织缺陷评级图

GB/T 1979

GB/T 2101

型钢验收、包装、标志及质量证明书的一般规定钢及钢产品力学性能试验取样位置及试样制备GB/T 2975

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T4336

金属平均晶粒度测定法

GB/T 6394

GB/T6402—2008钢锻件超声检测方法GB/T7736钢的低倍缺陷超声波检验法G13/T8170—2008数值修约规则与极限数值的表示和判定GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法1

KAONiKAca

GB/T 33160—2016

GB/T11261钢铁氧含量的测定脉冲加热情气熔融-红外线吸收法GR/I 13298

GB/T 13299

GB/T 17505

GB/T 20066

YB/T 4307

3订货内容

金属显微组织检验方法

钢的显微组织评定方法

钢及钢产品交货一般技术要求

钢和铁化学成分测定用试样的取样和制样方法钢铁及合金氧、氮和氨含量的测定脉冲加热气熔融-飞行时间质谱法(常规法)按术标准订货的合同或订单应包括下列内容:标推编号:

b)产品名称;

牌号:

交货状态;

尺及精度;

治炼方法;

表面状态(见5.4.2);

交货的数量(或重量),bzxZ.net

摔透性(见5.6);

供需双方协商的要求;

其他特殊要求。

4尺寸、外形

4.1尺寸及其允许偏差

4.1. 1 剥皮榉材的寸允许偏差为+\mm。4.1.2公称直径不大于 400 mm的锻造及磨光棒材尺寸允许偏差应符合GB/T 908—2008巾 1组的规定。

4.1.3公称直径大于400mm的锻造及磨光棒材尺寸允许偏差应符合表1的规定。表1锻造及磨光棒材的允许偏差

公称直径

允许偏差

>400~600

600~800

>800~1 000

4.1.4经供需双方协商,并在合同中注明,材的八寸允许偏差可另行规定。4.2长度及其允许偏差

单位为毫浆

>1 000

棒材的交货长度应在合同中注明。定尺或倍尺交货材,端面采用锯切时,其长度允许偏差为mm;采用其他端切断方式时,其长度允许偏差为-5°mm。4.3外形

4.3.1棒材弯曲度应符合表2的规定。2

KAONiKAca

表面种类

般造、磨光

表2弯曲度

每米弯曲度

不大于

GB/T 33160--2016

单位为毫米

总弯曲度

总长度的0.8%

总长度的0.5%

4.3.2棒材端面应正直,锯切时,棒材两端的切斜度和突出部分应不大于公称尺寸的5%,采用其他端面切断方式时,棒材两端的切斜度和突出部分应不大于公称尺寸的30%。5技术要求

牌号和化学成分

钢的牌号及化学成分(熔炼分析)应符合表3的规定:表3钢的牌号及化学成分(熔炼分析)牌号

18Cr2N2MaH

20CrNi2MoH

22CrNiMoH

20CrMnMoH

0,17--

钢中氧含量应不大于0.002 0%。Ct

化学成分(质量分数)/%

棒材成品化学成分的允许偏差应符合GB/T222的规定。5.1.3

治炼方法

除非合同中另有规定,治炼方法由生产厂家自行选择。5.3制造方法

0.0200.0200.0002

0.0200.0200.0002

0.0200.0002

棒材应在有足够能力的锻压机上锻造成型,其造比应不小于3.0。5.4交货状态

5.4.1棒材通常以退火或正火十高温回灭状态交货。根据供需双方协商,表面可经车削,剥皮或其他精整方式交货。5.4.2

5.5硬度

稀材退火或正火十高溢回火后的硬度值应符合表4的规定。其他元素

Al:0.015 ~

V:≤0.05

Ti:≤0.010

TYKAONiKAca

GB/T 33160-—2016

5.6淬透性

表4棒材退火或正火+高温回火后的硬度值牌号

18Cr2Ni2MnH

20CrNi2MoH

22CrNiMoH

20CrMnMoH

布氏硬度(HBW)

不火于

根抵需方要求,并在合同中注明,可检验棒材的淬透性,淬透性带及各点的硬度值参见附录A中图A.1~图A.4及相应表规定,具体订货及检验方法由供需双方协商。5.7低倍

5.7.1棒材横截面酸没低倍组织试片上不应有目视可见的残余缩孔、气泡、裂纹、夹杂,翻皮、白点等缺陷。

5.7.2公称直径不大丁400mm的棒材一般疏松、中心疏松、锭型偏析应不大于2级。公称直径大于400 mm的材一般疏松、中心疏松、键型偏析由供需双方协商确定。如供力能保证低倍组织检验合格,可采用超声检测法或其他无损检测法代替酸浸低倍检验。5.8非金属夹杂物

棒材的非金属夹杂物合格缀别应符合表5的规定。5.8.1

表5非金属夹杂物合格级别

杂物类型

合格级别/级,不大于

非金属夹杂物应在改锻成100Ⅱm圆钢或方钢或料(与棒材锻造比相近)上或在加长段上进行检验,经供需双方协商,并在合同中注明,也可另行规定。5.9晶粒度

棒材应进行晶粒度检验,奥氏体晶粒度为5级或更细。5.10超声检测

材应按GB/T6402—一2008的规定逐支逊行超声检测,合格级别应符合3级规定,但电渣重熔钢等高质量的钢应符衍合4级规定。5.11表面质量

5.11.1棒材表面不应有目视而见的裂缝、折叠、结疤和夹杂。如有上述缺陷成清除,清除深度从钢材4

KAONIKAca

GB/T 33160-—2016

实际尺寸算起应不超过所允许的公差,清除宽度不小于深度的5倍。深度在公差之半范围内的其他轻微表面缺陷可不清除。

5.11.2剥皮交货的摔材表面不允许有缺陷。5.11.3根据需方要求,经供需双方协商,并在合同中注明,也可对表面质量另行规定。5.12特殊要求

根据需方要求,经供需双方协设,并在合同中注明,而供应附加下列特殊要求的钢材:a)缩小含碳量范围;

b)加严氧含量;

检验力学性能:

d)检验带状组织;

e)基他特殊要求项目:

6试验方法

棒材的检验项目和试验方法应符合表6规定。表6检验项目、取样数量、取样部位和试验方法序号

检验项目

化学成分

氧含量

布氏硬度

非金属夹杂物

晶粒度

带状组织

淬透性

超声睑测

表面质量

尺寸、外形

取样数量

每炉1个

每炉1个

每批2个

每批2个

每批2个

每批2个

每批2个

每批1个

每批1个

每批1个

敢样部位

GB/T20066

钢坏或棒材半径 1/2 处

不同报材,GB/T2975

不同根棒材:GB/T2975

不同根捧材上

模铸:柏当于钢链头部的

不减根梯材上

连铸:不同根棒树上

不同根棒材上

任一根梯材

任一根棒材

任一根棒材

试验方法

GB/T 223.9,GR/T 223.11.GB/T 223.14.GR/T 223.19,GB/T 223.23.GB/T 223.26GB/T 223.59,CB/T 223.60,GB/T 223.63,GB/T 223,68,CB/T 223.71,GH/T 223.84 GB/T 4336.YB/T 4307

GB/T 11261,YB/T 4307

GB/T 228.1

GB/T 229

GB/T 231,1

GB/T 226,GB/T 1979

GB/T7736

GB/T 10561—2005 中 A泌

GB/T 6394

GB/T 13298.GB/T13299

GB/T225

GR/T 6402—2008

卡尺、千分尺

-TTKAONiKAca

GB/T33160--2016

7检验规则

7.1检查与验收

7.1.1棒材出厂的检查和验收由供方质量技术监督部门进行。7.1.2供方应保证交货的棒材符合本标准或合同的规定,需方有权对本标准或合同所规定的任一检验项目进行检查利验收。

7.2组批规购

榉材应按批检查和验收,每批由同一牌号、同一炉号、同一表面状态、同一尺寸、同一交货状态,同一热处理制度(炉次)的棒材组成。7.3取样数量及取样部位

每批棒材的取样数量及取样部位应符合表6的规定。7.4复验与判定规则

7.4.1榛材的复验与判定规则按GB/T17305规定执行。7.4.2棒材检验和检测的结果应采用修约值比较法修约到与规定值本位数字所标识的数位相一致,其修约见赠符合GB/T81702008中第3章的规定。7.4.3供方若能保证钢材合格时,对同一炉号的棒材的低倍、非金属夹杂物和淬透性的检验结果,允许以天代小。

8包装、标志和质量证明书

棒材的包装、标志和质量证明书应符合GB/T2101的规定,6

KAOiKAca

萍透性带范围

附录A

(资料性附录)

摔透性带及各点硬度值

离开淬火端的距离/mim

正火温殿

端淬温度

915 ℃~935 ℃

(860±5)℃

洛氏硬度(HRC)

离开萍火端离/mm

18Cr2Vi2MoH钢末端淬火曲线及度值GB/T33160—2016

rYKAoNiKAca

GB/T33160--2016

萍透性带范围

高开率火筛的距离/mm

正火温度

端济温度

920 C~940

(925±5)℃

裕民硬度(HRC)

离开济火端距离/mm

20CrNi2MoH钢末端痒火曲线及硬度值25

萍透性带范围

正火温度

瑙萍温度

离开萍火端的距离/mm

920 C-940 C

(925±5)C

璐氏硬度(HRC)

离开淬火端距离/mtm

22CrNiMnH钢未端率火曲线及硬度值图A.3

GB/T 33160--2016

GB/T 33160--2016

摔透性带范围

正火温度

端济温度

离开弊火蝴的距离/mm

860 ℃~880 ℃

(860±)℃

格氏硬度(HRC)

离卉萍火端距离/mm

20CrMnMuH钢末端淬火曲线及硬度值20

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。