GB/T 33163-2016

基本信息

标准号: GB/T 33163-2016

中文名称:金属材料 残余应力 超声冲击处理法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1059KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 33163-2016 金属材料 残余应力 超声冲击处理法

GB/T33163-2016

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77.040.10

中华人民共和国国家标准

GB/T33163—2016

金属材料

残余应力

超声冲击处理法

Metallic materials-Residual stress-With ultrasonic impact treatment2016-10-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

2规范性引用文件

术语和定义

符号和说明

超声冲击处理方法

超声冲击处理效果的评价

8试验报告

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

典型的超声冲击处理设备

超声冲击处理工艺质量控制

超声冲击处理注意事项与安全防护GB/T33163—2016

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:天津大学、武汉钢铁(集团)公司。本标准主要起草人:王东坡、吴良晨李荣锋、刘永长、李敢红、张海。GB/T33163—2016

GB/T33163—2016

超声冲击处理是一种以针式冲击来消除残余应力的方法,它是以超声发生器为激励源,通过压电陶瓷或磁致伸缩方式将超声频电源转换成超声频振动:振动由冲击针传递到金属表面,在金属表面及次表面产生塑性变形,并细化晶粒,达到消除残余应力的目的,超声冲击处理适合于各种工程构件消除应力的需求,特别适合于结构复杂的钢结构、铝合金结构以及由异种焊接接头或其他金属材料制成的结构件。如为了提高结构的抗疲劳性能,一般只针对焊趾采用超声冲击处理;如为了提高结构的抗应力腐蚀性能,需要针对焊接接头或指定区域采用超声冲击全覆盖处理。1范围

超声冲击处理法

残余应力

金属材料

GB/T 33163—2016

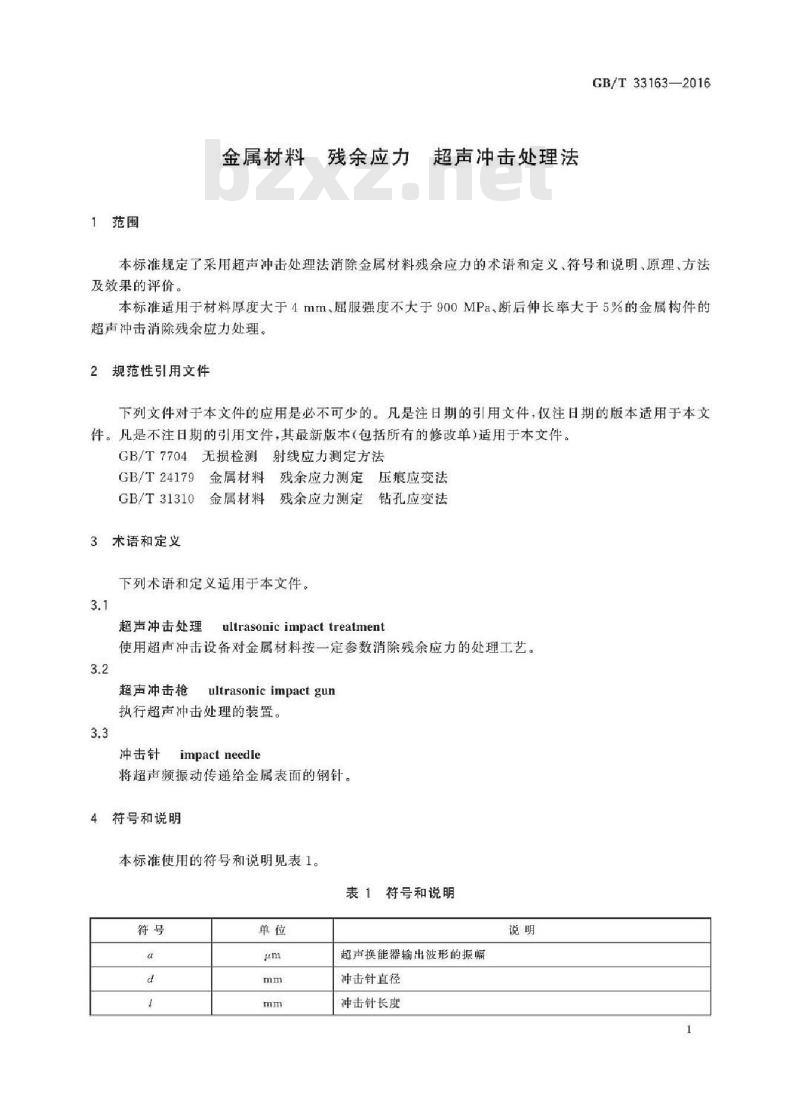

本标准规定了采用超声冲击处理法消除金属材料残余应力的术语和定义,符号和说明,原理,方法及效果的评价。

本标准适用于材料厚度大于4mm、屈服强度不大于900MPa、断后伸长率大于5%的金属构件的超声冲击消除残余应力处理。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T7704无损检测射线应力测定方法GB/T 24179

金属材料残余应力测定压痕应变法GB/T 31310

3术语和定义

金属材料

残余应力测定钻孔应变法

下列术语和定义适用于本文件。3.1

超声冲击处理

ultrasonicimpacttreatment

使用超声冲击设备对金属材料按一定参数消除残余应力的处理工艺。3.2

超声冲击枪

ultrasonie impact gun

执行超声冲击处理的装置。

冲击针

impact needle

将超声频振动传递给金属表面的钢针。4符号和说明

本标准使用的符号和说明见表1。表1符号和说明

超声换能器输出波形的振幅

冲击针直径

冲击针长度

GB/T33163—2016

5原理

mm/min

表1(续)

冲击针末端半径

焊趾区焊缝一侧的凹槽宽度

焊趾区母材一侧的凹槽宽度

超声冲击处理速度

通过换能器将超声频的电流转换成同频率的机械振动,这种机械振动通过冲击针传递到待处理金属表面,使其一定深度的表层金属产生压缩塑性变形,消除拉伸残余应力,并使得尖锐过渡处曲率半径变大,降低应力集中系数。

6超声冲击处理方法

6.1设备

超声冲击处理设备一般由超声发生器、超声冲击枪、超声冲击针等组成,典型的超声冲击处理设备参见附录A。

6.2冲击处理前的准备

在实施超声冲击处理之前,待处理表面应保持一定程度的整洁。如果表面有油污、脏物、锈,应加以清理。可以采用打磨或用钢丝刷的方式去掉焊缝表面氧化物、飞溅残留物等杂质。如果待处理表面凹凸不平,建议对表面进行轻微打磨以改善其形状,形成一个能使超声冲击枪平稳移动的通道。6.3冲击处理过程

6.3.1一般情况下,超声冲击处理应按照以下步骤实施(以处理焊趾为例):a)将冲击针对准焊趾,保证焊缝一侧和母材一侧被冲击覆盖的宽度大致相同,冲击枪的轴线与焊缝纵向基本垂直(偏差不超过10°)。冲击枪倾斜的角度取决于焊趾的情况,大多情况下,冲击枪与母材表面的角度在40°~80°范围内。冲击针在焊趾上沿焊缝纵向一定范围内反复来回冲击,如图1所示。

冲击针

超声冲击处理基本方法

90°±10°

冲击针

b)可在冲击枪上施加一定的压力,以保证冲击过程平稳。GB/T33163—2016

注:如果冲击枪的自重已能保证冲击过程平稳,不跳动,则操作者无需再施加压力,只需要持稳冲击枪即可c)冲击处理速度u应保持在50mm/min300mm/min。对于高强钢钛合金等高强度材料,冲击处理速度尽量靠近下限。

6.3.2金属母材构件、尖锐过渡区域以及平面的处理与6.3.1相同。6.3.3不同材料各种工艺的常用组合参见附录B。6.3.4操作过程中需要注意的事项及安全防护参见附录C。6.4重要构件的超声冲击处理

6.4.1容器

各类容器,包括常规容器和压力容器,一般只在容器内部焊缝及热影响区进行全覆盖处理。6.4.2大型厚壁构件

非储存容器类型的焊接结构,如桥梁、水电站的钢岔管、压力钢管、闸门、石化部门的反应塔、钢厂的钢包等治金机械,一般只需要对焊趾进行处理。6.4.3其他特殊类型的焊接构件

一些特殊类型的构件如采油平台、船体外壳等也适合超声冲击处理。6.5超声冲击后处理

如需要,可在超声冲击处理后再进行光整加工处理(如振动光饰处理)。7超声冲击处理效果的评价

7.1定性评价

7.1.1如果只处理焊趾,应该在焊趾上处理出一条连续、均勾、光亮的凹槽,凹槽横截面参见附录B。7.1.2可便用5倍~10倍的放大镜查看凹槽.确保凹槽内的焊缝及母材都被处理到。所有的尖锐过渡,咬边和焊趾上的内隅角都应当被消除。如果有未处理到的区域,应对这些区域重新处理。7.1.3应避免反复处理对表面造成损伤。7.1.4超声冲击处理焊趾后合格及不合格的外观效果,参见附录B。7.1.5如果是全覆盖冲击处理焊缝,应保证冲击覆盖率不小于100%;肉眼观测被处理面,应当没有未处理到的区域,否则应对未处理到的区域重新处理。7.2定量评价

7.2.1覆盖率的测定方法

覆盖率的测定可以采用如下方法:a)在冲击处理前使用颜色与金属材料对比明显的记号笔或荧光剂在待处理区域涂抹标记,冲击处理后借助5倍~10倍放大镜进行检查,根据颜色深浅来判断是否被处理到:记录当覆盖率达到100%时冲击处理所用的时间,采用同样长时间再冲击一遍时,覆盖率即b)

为200%,

GB/T33163—2016

7.2.2残余应力的测定方法

推荐采用无损或半无损的残余应力测量方法,如射线法,压痕应变法或钻孔应变法,按照GB/T7704、GB/T24179或GB/T31310执行。试验报告

试验报告应至少包括以下内容:a)

本标准编号:

构件名称和描述:

超声冲击处理设备;

超声冲击处理参数;

定性或定量评价结果;

评价结论。

A.1 超声发生器

附录A

(资料性附录)

典型的超声冲击处理设备

GB/T33163—2016

为保证超声冲击处理质量,超声发生器应具备频率跟踪(即发生器输出电流的频率始终与超声换能器的谐振频率一致)和恒振幅输出功能。超声冲击枪输出振幅c维持在10um~50μm之间。A.2超声冲击枪

超声冲击枪有直角度冲击枪和斜角度冲击枪,其原理及外形示意图如图A.1所示。处理狭小空间内的结构时,直角度冲击枪可能无法处理,此时可使用斜角度冲击枪处理,如图A.2所示。超声冲击枪所用的超声换能器可采用磁致伸缩式或压电陶瓷式。超声电源输入

直角度冲击枪

1001000000

b)直角度冲击枪

换能器

a)超声冲击枪原理

超声冲击枪

冲击针

振动传递此内容来自标准下载网

)斜角度冲击枪

斜角度冲击枪

图A.2处理狭小空间时直角度冲击枪和斜角度冲击枪的区别一般采用手持式超声冲击枪进行手动处理,或将超声冲击枪安装于自动机构上实现自动处理,如图A.3所示。

GB/T 33163—2016

A.3冲击针

A,3.1冲击针尺寸

机器人

处理后的焊跑

a的)手动超声冲击处理

b)自动超声冲击处理

处理后的焊

超声冲击枪

图A.3超声冲击处理方式

冲击针尺寸主要为冲击针直径d和冲击针长度!,如图A.4所示。冲击针直径d一般为3mm~~6mm。一般来说,直径越小,焊趾部位被冲击处理到的可能性就越大,最终焊趾会消失。直径如果过大(大于6mm),冲击针头通常不会作用在焊趾部位,面是作用在焊趾一侧的金属材料上。

冲击针长度1不宜过长,一般不超过直径d的10倍,否则冲击时容易折断。a)半圆形末端冲击针

b)大圆弧末端冲击针

两种未端形状的冲击针

A.3.2冲击针末端形状

冲击针末端形状会影响冲击处理后表面的质量。冲击针未端按半径可分为半圆形末端和圆弧末端两种如图A.4所示6

半圆形未端的冲击针,2r=d:大圆弧末端的冲击针,2r>d。GB/T 33163—2016

半圆形末端冲击针用于处理焊趾、尖锐过渡处和平面:大圆弧末端冲击针主要用于平面处理3冲击针材料

冲击针所用材料要求硬度高,冲击韧性好.常用材料为W18Cr4V。A.3.4冲击针排列

冲击针最常用的3种排列方式如图A.5所示:a)冲击焊趾或金属母材尖锐过渡处时,采用单根冲击针或单排多根冲击针:b)

处理拐角及补充处理时使用单根冲击针:对焊缝或金属平面全覆盖冲击处理时,应采用冲击针阵列a

单根冲击针

单排多根冲击针

冲击针的排列方式

冲击针阵列

GB/T 33163—2016

建立合理的超声冲击处理工艺

附录B

(资料性附录)

超声冲击处理工艺质量控制

选择有代表性的金属结构件(或典型焊接接头)进行反复试验,挑选出该种结构最佳的处理工艺。不同金属材料的常用工艺参数可参考表B.1。超声冲击处理后合格的焊趾形状如图B.1所示,焊缝一侧的凹槽宽度t应与母材一侧的凹槽宽度t2大致相等。超声冲击处理后不合格和合格的焊趾外观如图B.2所示。

超声冲击处理常用工艺参数

铝合金、镁合金

中低强钢

高强钢

钛合金

振幅α

冲击针直径d

注:具体材料、结构的超声冲击处理工艺参数还包括处理遍数、处理速度、冲击针末端形状,施加压力等,各工艺参数之间是相互影响的。要达到某个具体的处理效果,工艺参数可以有许多种不同的排列组合·其中振幅α、冲击针直径d是最主要的。在振幅α、冲击针直径d确定的情况下,其他工艺参数的范围也大致确定,因此表B.1只列出振幅a和冲击针直径d。振幅a和冲击针直径d由用户根据处理要求确定,如果对处理表面有光洁度要求,则振幅a应偏小,冲击针直径d偏大;如果要求塑性变形层尽量大,则振幅α应偏大。用户要建立具体的工艺参数,可参考以下原则并通过试验来确定:所处理材料的屈服强度越高,则振幅加大、冲击针直径减小,处理遍数增多、处理速度减慢,冲击针末端半径减小,施加压力加大。一般只需要变化几种工艺参数即可适应不同材料的处理要求。0

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T33163—2016

金属材料

残余应力

超声冲击处理法

Metallic materials-Residual stress-With ultrasonic impact treatment2016-10-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

2规范性引用文件

术语和定义

符号和说明

超声冲击处理方法

超声冲击处理效果的评价

8试验报告

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

参考文献

典型的超声冲击处理设备

超声冲击处理工艺质量控制

超声冲击处理注意事项与安全防护GB/T33163—2016

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:天津大学、武汉钢铁(集团)公司。本标准主要起草人:王东坡、吴良晨李荣锋、刘永长、李敢红、张海。GB/T33163—2016

GB/T33163—2016

超声冲击处理是一种以针式冲击来消除残余应力的方法,它是以超声发生器为激励源,通过压电陶瓷或磁致伸缩方式将超声频电源转换成超声频振动:振动由冲击针传递到金属表面,在金属表面及次表面产生塑性变形,并细化晶粒,达到消除残余应力的目的,超声冲击处理适合于各种工程构件消除应力的需求,特别适合于结构复杂的钢结构、铝合金结构以及由异种焊接接头或其他金属材料制成的结构件。如为了提高结构的抗疲劳性能,一般只针对焊趾采用超声冲击处理;如为了提高结构的抗应力腐蚀性能,需要针对焊接接头或指定区域采用超声冲击全覆盖处理。1范围

超声冲击处理法

残余应力

金属材料

GB/T 33163—2016

本标准规定了采用超声冲击处理法消除金属材料残余应力的术语和定义,符号和说明,原理,方法及效果的评价。

本标准适用于材料厚度大于4mm、屈服强度不大于900MPa、断后伸长率大于5%的金属构件的超声冲击消除残余应力处理。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T7704无损检测射线应力测定方法GB/T 24179

金属材料残余应力测定压痕应变法GB/T 31310

3术语和定义

金属材料

残余应力测定钻孔应变法

下列术语和定义适用于本文件。3.1

超声冲击处理

ultrasonicimpacttreatment

使用超声冲击设备对金属材料按一定参数消除残余应力的处理工艺。3.2

超声冲击枪

ultrasonie impact gun

执行超声冲击处理的装置。

冲击针

impact needle

将超声频振动传递给金属表面的钢针。4符号和说明

本标准使用的符号和说明见表1。表1符号和说明

超声换能器输出波形的振幅

冲击针直径

冲击针长度

GB/T33163—2016

5原理

mm/min

表1(续)

冲击针末端半径

焊趾区焊缝一侧的凹槽宽度

焊趾区母材一侧的凹槽宽度

超声冲击处理速度

通过换能器将超声频的电流转换成同频率的机械振动,这种机械振动通过冲击针传递到待处理金属表面,使其一定深度的表层金属产生压缩塑性变形,消除拉伸残余应力,并使得尖锐过渡处曲率半径变大,降低应力集中系数。

6超声冲击处理方法

6.1设备

超声冲击处理设备一般由超声发生器、超声冲击枪、超声冲击针等组成,典型的超声冲击处理设备参见附录A。

6.2冲击处理前的准备

在实施超声冲击处理之前,待处理表面应保持一定程度的整洁。如果表面有油污、脏物、锈,应加以清理。可以采用打磨或用钢丝刷的方式去掉焊缝表面氧化物、飞溅残留物等杂质。如果待处理表面凹凸不平,建议对表面进行轻微打磨以改善其形状,形成一个能使超声冲击枪平稳移动的通道。6.3冲击处理过程

6.3.1一般情况下,超声冲击处理应按照以下步骤实施(以处理焊趾为例):a)将冲击针对准焊趾,保证焊缝一侧和母材一侧被冲击覆盖的宽度大致相同,冲击枪的轴线与焊缝纵向基本垂直(偏差不超过10°)。冲击枪倾斜的角度取决于焊趾的情况,大多情况下,冲击枪与母材表面的角度在40°~80°范围内。冲击针在焊趾上沿焊缝纵向一定范围内反复来回冲击,如图1所示。

冲击针

超声冲击处理基本方法

90°±10°

冲击针

b)可在冲击枪上施加一定的压力,以保证冲击过程平稳。GB/T33163—2016

注:如果冲击枪的自重已能保证冲击过程平稳,不跳动,则操作者无需再施加压力,只需要持稳冲击枪即可c)冲击处理速度u应保持在50mm/min300mm/min。对于高强钢钛合金等高强度材料,冲击处理速度尽量靠近下限。

6.3.2金属母材构件、尖锐过渡区域以及平面的处理与6.3.1相同。6.3.3不同材料各种工艺的常用组合参见附录B。6.3.4操作过程中需要注意的事项及安全防护参见附录C。6.4重要构件的超声冲击处理

6.4.1容器

各类容器,包括常规容器和压力容器,一般只在容器内部焊缝及热影响区进行全覆盖处理。6.4.2大型厚壁构件

非储存容器类型的焊接结构,如桥梁、水电站的钢岔管、压力钢管、闸门、石化部门的反应塔、钢厂的钢包等治金机械,一般只需要对焊趾进行处理。6.4.3其他特殊类型的焊接构件

一些特殊类型的构件如采油平台、船体外壳等也适合超声冲击处理。6.5超声冲击后处理

如需要,可在超声冲击处理后再进行光整加工处理(如振动光饰处理)。7超声冲击处理效果的评价

7.1定性评价

7.1.1如果只处理焊趾,应该在焊趾上处理出一条连续、均勾、光亮的凹槽,凹槽横截面参见附录B。7.1.2可便用5倍~10倍的放大镜查看凹槽.确保凹槽内的焊缝及母材都被处理到。所有的尖锐过渡,咬边和焊趾上的内隅角都应当被消除。如果有未处理到的区域,应对这些区域重新处理。7.1.3应避免反复处理对表面造成损伤。7.1.4超声冲击处理焊趾后合格及不合格的外观效果,参见附录B。7.1.5如果是全覆盖冲击处理焊缝,应保证冲击覆盖率不小于100%;肉眼观测被处理面,应当没有未处理到的区域,否则应对未处理到的区域重新处理。7.2定量评价

7.2.1覆盖率的测定方法

覆盖率的测定可以采用如下方法:a)在冲击处理前使用颜色与金属材料对比明显的记号笔或荧光剂在待处理区域涂抹标记,冲击处理后借助5倍~10倍放大镜进行检查,根据颜色深浅来判断是否被处理到:记录当覆盖率达到100%时冲击处理所用的时间,采用同样长时间再冲击一遍时,覆盖率即b)

为200%,

GB/T33163—2016

7.2.2残余应力的测定方法

推荐采用无损或半无损的残余应力测量方法,如射线法,压痕应变法或钻孔应变法,按照GB/T7704、GB/T24179或GB/T31310执行。试验报告

试验报告应至少包括以下内容:a)

本标准编号:

构件名称和描述:

超声冲击处理设备;

超声冲击处理参数;

定性或定量评价结果;

评价结论。

A.1 超声发生器

附录A

(资料性附录)

典型的超声冲击处理设备

GB/T33163—2016

为保证超声冲击处理质量,超声发生器应具备频率跟踪(即发生器输出电流的频率始终与超声换能器的谐振频率一致)和恒振幅输出功能。超声冲击枪输出振幅c维持在10um~50μm之间。A.2超声冲击枪

超声冲击枪有直角度冲击枪和斜角度冲击枪,其原理及外形示意图如图A.1所示。处理狭小空间内的结构时,直角度冲击枪可能无法处理,此时可使用斜角度冲击枪处理,如图A.2所示。超声冲击枪所用的超声换能器可采用磁致伸缩式或压电陶瓷式。超声电源输入

直角度冲击枪

1001000000

b)直角度冲击枪

换能器

a)超声冲击枪原理

超声冲击枪

冲击针

振动传递此内容来自标准下载网

)斜角度冲击枪

斜角度冲击枪

图A.2处理狭小空间时直角度冲击枪和斜角度冲击枪的区别一般采用手持式超声冲击枪进行手动处理,或将超声冲击枪安装于自动机构上实现自动处理,如图A.3所示。

GB/T 33163—2016

A.3冲击针

A,3.1冲击针尺寸

机器人

处理后的焊跑

a的)手动超声冲击处理

b)自动超声冲击处理

处理后的焊

超声冲击枪

图A.3超声冲击处理方式

冲击针尺寸主要为冲击针直径d和冲击针长度!,如图A.4所示。冲击针直径d一般为3mm~~6mm。一般来说,直径越小,焊趾部位被冲击处理到的可能性就越大,最终焊趾会消失。直径如果过大(大于6mm),冲击针头通常不会作用在焊趾部位,面是作用在焊趾一侧的金属材料上。

冲击针长度1不宜过长,一般不超过直径d的10倍,否则冲击时容易折断。a)半圆形末端冲击针

b)大圆弧末端冲击针

两种未端形状的冲击针

A.3.2冲击针末端形状

冲击针末端形状会影响冲击处理后表面的质量。冲击针未端按半径可分为半圆形末端和圆弧末端两种如图A.4所示6

半圆形未端的冲击针,2r=d:大圆弧末端的冲击针,2r>d。GB/T 33163—2016

半圆形末端冲击针用于处理焊趾、尖锐过渡处和平面:大圆弧末端冲击针主要用于平面处理3冲击针材料

冲击针所用材料要求硬度高,冲击韧性好.常用材料为W18Cr4V。A.3.4冲击针排列

冲击针最常用的3种排列方式如图A.5所示:a)冲击焊趾或金属母材尖锐过渡处时,采用单根冲击针或单排多根冲击针:b)

处理拐角及补充处理时使用单根冲击针:对焊缝或金属平面全覆盖冲击处理时,应采用冲击针阵列a

单根冲击针

单排多根冲击针

冲击针的排列方式

冲击针阵列

GB/T 33163—2016

建立合理的超声冲击处理工艺

附录B

(资料性附录)

超声冲击处理工艺质量控制

选择有代表性的金属结构件(或典型焊接接头)进行反复试验,挑选出该种结构最佳的处理工艺。不同金属材料的常用工艺参数可参考表B.1。超声冲击处理后合格的焊趾形状如图B.1所示,焊缝一侧的凹槽宽度t应与母材一侧的凹槽宽度t2大致相等。超声冲击处理后不合格和合格的焊趾外观如图B.2所示。

超声冲击处理常用工艺参数

铝合金、镁合金

中低强钢

高强钢

钛合金

振幅α

冲击针直径d

注:具体材料、结构的超声冲击处理工艺参数还包括处理遍数、处理速度、冲击针末端形状,施加压力等,各工艺参数之间是相互影响的。要达到某个具体的处理效果,工艺参数可以有许多种不同的排列组合·其中振幅α、冲击针直径d是最主要的。在振幅α、冲击针直径d确定的情况下,其他工艺参数的范围也大致确定,因此表B.1只列出振幅a和冲击针直径d。振幅a和冲击针直径d由用户根据处理要求确定,如果对处理表面有光洁度要求,则振幅a应偏小,冲击针直径d偏大;如果要求塑性变形层尽量大,则振幅α应偏大。用户要建立具体的工艺参数,可参考以下原则并通过试验来确定:所处理材料的屈服强度越高,则振幅加大、冲击针直径减小,处理遍数增多、处理速度减慢,冲击针末端半径减小,施加压力加大。一般只需要变化几种工艺参数即可适应不同材料的处理要求。0

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。