GB∕T 33428-2016

基本信息

标准号: GB∕T 33428-2016

中文名称:聚丙烯酸酯橡胶 通用规范及评价方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:520KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 33428-2016 聚丙烯酸酯橡胶 通用规范及评价方法

GB∕T33428-2016

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS83.060

中华人民共和国国家标雅

GB/T33428—2016

聚丙烯酸酯橡胶

通用规范及评价方法

Polyacrylate rubber-General specification and evaluation procedure2016-12-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-07-01实施

中华人民共和国

国家标准

聚丙烯酸酯橡胶

通用规范及评价方法

GB/T33428—2016

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100029)北京市西城区三里河北街16号(100045)网址:spc.org.cn

服务热线:400-168-0010

2017年1月第一版

书号:155066·1-55581

版权专有

侵权必究

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国橡胶与橡胶制品标准化技术委员会(SAC/TC35)归口。GB/T33428—2016

本标准起草单位:四川青龙丙烯酸酯橡胶有限公司、九江世龙橡胶有限责任公司。本标准主要起草人:唐坤明、袁洪庆、唐燕、李照华HiiKAoNiKAca

1范围

聚丙烯酸酯橡胶通用规范及评价方法GB/T33428—2016

本标准规定了聚内烯酸酯橡胶的命名与牌号,要求,评价方法、检验规则及包装、标志、运输和贮存等要求。

本标准适用于以丙烯酸酯单体和硫化点单体为原料,采用乳液聚合而制得的聚丙烯酸酯橡胶。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T528一2006硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T531.1硫化橡胶或热塑性橡胶压人硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)GB/T1232.1一2000未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定GB/T2449.1—2014工业硫磺第1部分:固体产品GB/T 2941

橡胶物理试验方法试样制备和调节通用程序GB/T4498.1—2013橡胶灰分的测定第1部分:马弗炉法GB/T5576

橡胶和胶乳命名法

GB/T6038—2006

GB/T9103—2013

GB/T9578—2011

橡胶试验胶料配料、混炼和硫化设备及操作程序工业硬脂酸

工业参比炭黑4#

GB/T15256—2014

GB/T15340

GB/T24131

3命名与牌号

3.1命名

硫化橡胶或热塑性橡胶低温脆性的测定(多试样法)天然、合成生胶取样及其制样方法2009生橡胶挥发分含量的测定

按GB/T5576规定,产品命名为聚丙烯酸酯橡胶,其代号为ACM。3.2牌号

3.2.1规则

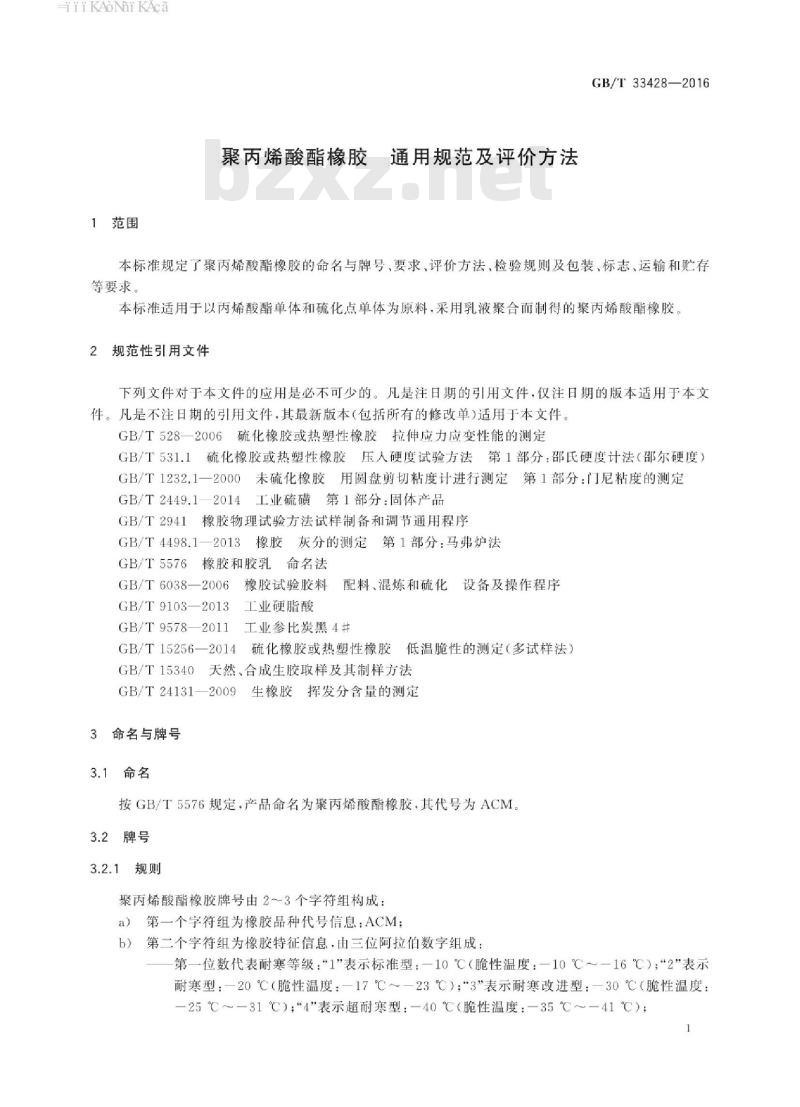

聚丙烯酸酯橡胶牌号由2~3个字符组构成:a)第一个字符组为橡胶品种代号信息:ACM;第二个字符组为橡胶特征信息,由三位阿拉伯数字组成:b)

第一位数代表耐寒等级:1\表示标准型:一10℃(脆性温度:一10℃~一16℃),*2表示耐寒型:-20℃(脆性温度:-17℃~-23℃);3”表示耐寒改进型:-30℃(脆性温度:25℃~-31℃);4”表示超耐寒型:-40℃(脆性温度:-35℃~~-41℃);1

GB/T33428—2016

第二位数代表产品的硫化点单体类型:0-活性氯型,1-环氧型.2-羧酸型:第三位数代表产品中是否含有防老剂:0-不含防老剂,1-含防老剂;第三个字符组为橡胶附加信息:用不同的字母或符号表示产品具有一些不同于原型产品的信息。例如:用“L”表示低耐油性,用“X\代表增加特定改性单体(此“X”为变量,仅代表某单体品种)及其他含义等。

3.2.2格式

聚丙烯酸酯橡胶牌号格式如下:XXXX-XXXX XXXX

第三个字符组:聚丙烯酸酯像胶附加信息第二个字符组:聚丙烯酸酯橡胶特征信息第一个字符组:聚丙烯酸酯橡胶品种代号示例:

4要求

4.1外观

低耐油性

不含防老剂

活性氯型

超耐寒型

聚丙烯酸酯橡胶代号

目视法检查,聚丙烯酸酯橡胶为白色或淡黄色的弹性体,不含机械等杂质。4.2技术要求

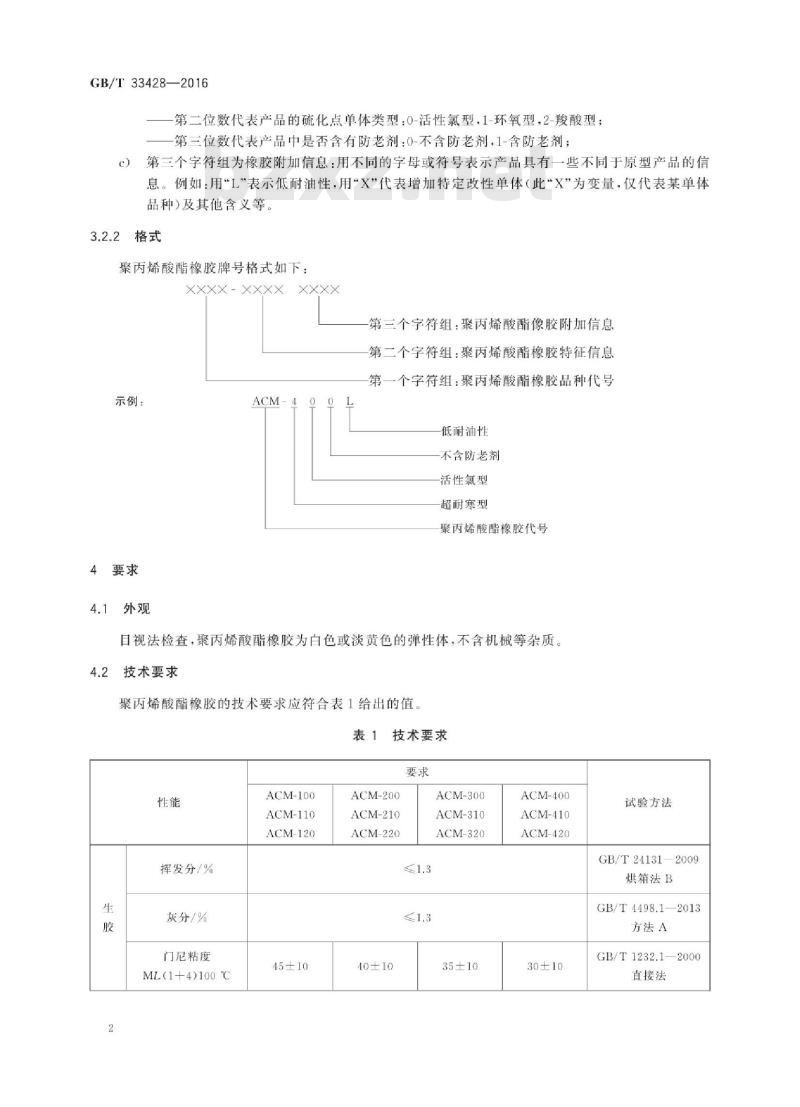

聚丙烯酸酯橡胶的技术要求应符合表1给出的值。表1:

技术要求

挥发分/%

灰分/%

门尼粘度

ML(1+4)100 ℃

ACM-100

ACM-110

ACM-120

45±10

ACM-200

ACM-210

ACM-220

40±10

ACM-300

ACM-310

ACM-320

35±10

ACM-400

ACM-410

ACM-420

30±10

试验方法

GB/T24131—2009

烘箱法B

GB/T4498.1—2013

方法A

GB/T1232.1—2000

直接法

硬度(邵尔A)

拉伸强度/MPa

拉断伸长率/%

拉断永久变形/%

脆性温度/℃

3评价方法

ACM-100

ACM-110

ACM-120

65±10

10℃~

表1(续)

ACM-200

ACM-210

ACM-220

65±10

≥150

ACM-300

ACM-310

ACM-320

60±10

≥150

按附录A制备试样,按表1所列试验方法对相关性能进行评价。5检验规则

型式检验

ACM-400

ACM-410

ACM-420

55±10

≥100

GB/T33428—2016

试验方法

GB/T531.1

GB/T528—2006

1型试样

GB/T15256—2014

程序B

第4章规定的所有项目为型式检验项目。有下列情况之一者,应进行型式检验:a)

产品定型、转厂生产或停产一个月以上重新生产;原料、配方或工艺条件改变

出厂检验结果与上次型式检验有较大差异;正常生产,时间间隔三个月。

5.2出厂检验

外观、挥发分、灰分、门尼粘度为出厂检验项目。5.3组批

以一次均质合成量(一釜或者一罐)为一批。5.4合格判定

所有检验项目符合第4章的要求为合格品。若检验结果有任一项不符合本标准要求时,应重新自该批产品中取双倍采样单元数,对该不符合项进行复验,复验结果符合要求,则该批产品为合格品;如复验结果仍不符合要求,则该批产品为不合格品。6包装、标志、运输和贮存

6.1包装

产品采用薄膜塑料袋内包装,外包装为纸塑复合袋、塑料编织袋或纸箱等,每袋(或箱)净重3

GB/T33428—2016

20kg土0.2kg。每个包装袋(或者箱)内应附有产品合格证。2标志

每个包装袋正面应有明显的标志。标志内容包括:注册商标、产品名称、型号、标准编号、生产厂家名称、地址、净重量、生产日期、生产批号等。3运输

产品运输中防止日光直接照射和雨水浸泡,避免包装破损,杂质掺入。6.4购存

产品存放时可码垛成行,堆放高度不超过12袋(或者箱)。存放环境应保持常温、通风、干燥、清洁并远离火源,严禁露天堆放和日光直接照射,产品的贮存期为18个月A.1概述

附录A

(规范性附录)

试样的制备

本附录给出了聚丙烯酸酯橡胶生橡胶和硫化橡胶的试样制备过程。A.2生橡胶的取样

按GB/T15340的规定分别抽取进行生橡胶试验和硫化橡胶试验用的样品。A.3

生橡胶试样的制备

按GB/T15340的规定制备试样。

硫化橡胶试片的制备

GB/T33428—2016

除本附录另有规定外,试样的配料、混炼和硫化设备及操作程序按GB/T6038进行。试样的制备和调节按GB/T2941进行。

评价配方

活性氯型、环氧型及羧酸型聚丙烯酸酯橡胶的评价配方分别见表A.1、表A.2、表A.3。活性氯型聚丙烯酸酯橡胶的评价配方表A.1

配合料名称bzxZ.net

聚丙烯酸酯橡胶(活性氯型)

硬脂酸

工业参比炭黑4#

硬脂酸钠

硬脂酸钾

配料份数

注:硬脂酸钠和硬脂酸钾为硫化剂,硫磺为硫化促进剂要求

GB/T9103—2013橡塑级

GB/T9578—2011

GB/T2449.1—2014

含量≥99%

含量≥98%

GB/T33428—2016

配合料名称

聚丙烯酸酯橡胶(环氧型)

硬脂酸

工业参比炭黑4#

苯甲酸铵

注:苯甲酸胺为硫化剂。

配合料名称

聚丙烯酸酯橡胶(羧酸型)

硬脂酸

工业参比炭黑4#

二邻甲苯胍

六亚甲基二胺氨基甲酸盐

表A.2环氧型聚丙烯酸酯橡胶的评价配方配料份数

表A.3羧基型聚丙烯酸酯橡胶的评价配方配料份数

GB/T9103—2013橡塑级

GB/T9578—2011

含量≥99%

GB/T9103—2013橡塑级

GB/T9578—2011

含量≥99%

含量≥99%

注:六亚甲基二胺氨基甲酸盐为硫化剂,亦常称为“二号硫化剂\;二邻甲苯胍为硫化促进剂,亦常称为“DOTG\。A.4.3混炼

A.4.3.1工艺条件

混炼设备:开放式炼胶机(见GB/T60382006)。混炼温度:50℃士5℃。

混炼程序

混炼程序如下:

调节开炼机辊距为1.5mm,将300g生橡胶在辊筒上包辊。加入硬脂酸。

调节辊距,保持辊筒间有适量堆积胶,均匀加人炭黑。当加人约一半炭黑时,从每边作3/4割刀一次,然后加人剩余的炭黑,从每边作3/4割刀两次,把落入接料盘中的所有物料扫起后重新加入胶料中。每边作3/4割刀三次。

.......

......

下片。调节辑距为0.8mm,将混炼胶打卷纵向薄通6次将混炼胶停放冷却。

量量量量后量天量

调节开炼机辊距为1.5mm,辊筒温度不高于55℃,保持辑辊筒间有适量堆积胶,均勾加硫化促进剂、硫化剂。

每边作3/4割刀三次。

下片。调节辊距为0.8mm,将混炼胶打卷纵向薄通6次。持续时间/min

总计:39.0

将混炼胶压成约6mm厚的胶片,检查胶料质量(见GB/T6038—2006中7.1.6),如果胶料与理论值之差超过十0.5%或一1.5%,则弃去该胶料,重新混炼。A.4.4返炼

GB/T33428—2016

将A.4.3的混炼胶放置在密闭容器中或温度为23℃士2℃,相对湿度50%~70%的环境中12h,然后进行返炼,调节辊温为50℃土5℃,辊距为0.4mm~0.6mm,以薄通6次后放宽辊距出片,出片厚度为2.1mm~2.5mm(应标明压延方向),将一部分胶料出成厚度为6.5mm~7.0mm的胶片。A.4.5硫化

A.4.5.1一段硫化(定型硫化)

A.4.5.1.1活性氯型、羧基型橡胶硫化条件模具放置在温度为165C土5℃的平板硫化机的闭合热板之间至少20min·按表A.4给出的定型硫化条件,将2.1mm~2.5mm胶片用平板硫化机和模具(模具的相关要求应符合GB/T6038一2006中8.22的规定)压制成2mm试片。将厚度约为6.5mm~7.0mm的胶片用平板硫化机和模具制成$35mm×6mm的试样。硫化结束后取出胶片,修去毛边后标出胶料名称、编号,同时在厚度2mm试片上标明胶料压延方向。

表A.4活性氯型,羧酸型橡胶硫化条件试片

厚度2mm试片

$35mmX6mm试样

A.4.5.1.2环氧型橡胶硫化条件

压力/MPa

温度/℃

165±5

165±5

时间/min

模具置在温度为155℃士5℃的平板硫化机的闭合热板之间至少20min,按表A.5给出的定型硫化条件,将2.1mm~2.5mm胶片用平板硫化机和模具(模具的相关要求应符合GB/T6038一2006中8.22的规定)压制成2mm试片。将厚度约为6.5mm~7.0mm的胶片用平板硫化机和模具制成$35mm×6mm的试样。硫化结束后取出胶片,修去毛边后标出胶料名称、编号,同时在厚度2mm试片上标明胶料压延方向。

表A.5环氧型橡胶定型硫化条件

厚度2mm试片

$35mm×6mm试样

A.4.5.2二段硫化

A.4.5.2.1要求

压力/MPa

温度/℃

155±5

155±5

二段硫化在烘箱中进行,按A.4.5.2.2和A.4.5.2.3中的硫化条件进行二段硫化A.4.5.2.2活性氯型、羧基型橡胶硫化条件时间/min

将A.4.5.1中一段硫化好的试片悬挂在烘箱内4h,圆柱试样应先放入不锈钢盘中再放人烘箱内。GB/T33428—2016

烘箱要求:165℃±5℃。

A.4.5.2.3环氧型橡胶硫化条件

将A.4.5.1中一段硫化好的试片悬挂在烘箱内4h,圆柱试样应先放人不锈钢盘中再放人烘箱内烘箱要求:155℃士5℃。

试样的制备

硫化好的试片供拉伸强度、拉断伸长率、拉断永久变形测试;圆形试样供测试硬度,也可用三层试片叠加测试硬度。

按表1所列试验方法的规定制备相应的试样版权专有侵权必究

GB/T33428-2016

书号:155066·1-55581

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标雅

GB/T33428—2016

聚丙烯酸酯橡胶

通用规范及评价方法

Polyacrylate rubber-General specification and evaluation procedure2016-12-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-07-01实施

中华人民共和国

国家标准

聚丙烯酸酯橡胶

通用规范及评价方法

GB/T33428—2016

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100029)北京市西城区三里河北街16号(100045)网址:spc.org.cn

服务热线:400-168-0010

2017年1月第一版

书号:155066·1-55581

版权专有

侵权必究

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国橡胶与橡胶制品标准化技术委员会(SAC/TC35)归口。GB/T33428—2016

本标准起草单位:四川青龙丙烯酸酯橡胶有限公司、九江世龙橡胶有限责任公司。本标准主要起草人:唐坤明、袁洪庆、唐燕、李照华HiiKAoNiKAca

1范围

聚丙烯酸酯橡胶通用规范及评价方法GB/T33428—2016

本标准规定了聚内烯酸酯橡胶的命名与牌号,要求,评价方法、检验规则及包装、标志、运输和贮存等要求。

本标准适用于以丙烯酸酯单体和硫化点单体为原料,采用乳液聚合而制得的聚丙烯酸酯橡胶。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T528一2006硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T531.1硫化橡胶或热塑性橡胶压人硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)GB/T1232.1一2000未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定GB/T2449.1—2014工业硫磺第1部分:固体产品GB/T 2941

橡胶物理试验方法试样制备和调节通用程序GB/T4498.1—2013橡胶灰分的测定第1部分:马弗炉法GB/T5576

橡胶和胶乳命名法

GB/T6038—2006

GB/T9103—2013

GB/T9578—2011

橡胶试验胶料配料、混炼和硫化设备及操作程序工业硬脂酸

工业参比炭黑4#

GB/T15256—2014

GB/T15340

GB/T24131

3命名与牌号

3.1命名

硫化橡胶或热塑性橡胶低温脆性的测定(多试样法)天然、合成生胶取样及其制样方法2009生橡胶挥发分含量的测定

按GB/T5576规定,产品命名为聚丙烯酸酯橡胶,其代号为ACM。3.2牌号

3.2.1规则

聚丙烯酸酯橡胶牌号由2~3个字符组构成:a)第一个字符组为橡胶品种代号信息:ACM;第二个字符组为橡胶特征信息,由三位阿拉伯数字组成:b)

第一位数代表耐寒等级:1\表示标准型:一10℃(脆性温度:一10℃~一16℃),*2表示耐寒型:-20℃(脆性温度:-17℃~-23℃);3”表示耐寒改进型:-30℃(脆性温度:25℃~-31℃);4”表示超耐寒型:-40℃(脆性温度:-35℃~~-41℃);1

GB/T33428—2016

第二位数代表产品的硫化点单体类型:0-活性氯型,1-环氧型.2-羧酸型:第三位数代表产品中是否含有防老剂:0-不含防老剂,1-含防老剂;第三个字符组为橡胶附加信息:用不同的字母或符号表示产品具有一些不同于原型产品的信息。例如:用“L”表示低耐油性,用“X\代表增加特定改性单体(此“X”为变量,仅代表某单体品种)及其他含义等。

3.2.2格式

聚丙烯酸酯橡胶牌号格式如下:XXXX-XXXX XXXX

第三个字符组:聚丙烯酸酯像胶附加信息第二个字符组:聚丙烯酸酯橡胶特征信息第一个字符组:聚丙烯酸酯橡胶品种代号示例:

4要求

4.1外观

低耐油性

不含防老剂

活性氯型

超耐寒型

聚丙烯酸酯橡胶代号

目视法检查,聚丙烯酸酯橡胶为白色或淡黄色的弹性体,不含机械等杂质。4.2技术要求

聚丙烯酸酯橡胶的技术要求应符合表1给出的值。表1:

技术要求

挥发分/%

灰分/%

门尼粘度

ML(1+4)100 ℃

ACM-100

ACM-110

ACM-120

45±10

ACM-200

ACM-210

ACM-220

40±10

ACM-300

ACM-310

ACM-320

35±10

ACM-400

ACM-410

ACM-420

30±10

试验方法

GB/T24131—2009

烘箱法B

GB/T4498.1—2013

方法A

GB/T1232.1—2000

直接法

硬度(邵尔A)

拉伸强度/MPa

拉断伸长率/%

拉断永久变形/%

脆性温度/℃

3评价方法

ACM-100

ACM-110

ACM-120

65±10

10℃~

表1(续)

ACM-200

ACM-210

ACM-220

65±10

≥150

ACM-300

ACM-310

ACM-320

60±10

≥150

按附录A制备试样,按表1所列试验方法对相关性能进行评价。5检验规则

型式检验

ACM-400

ACM-410

ACM-420

55±10

≥100

GB/T33428—2016

试验方法

GB/T531.1

GB/T528—2006

1型试样

GB/T15256—2014

程序B

第4章规定的所有项目为型式检验项目。有下列情况之一者,应进行型式检验:a)

产品定型、转厂生产或停产一个月以上重新生产;原料、配方或工艺条件改变

出厂检验结果与上次型式检验有较大差异;正常生产,时间间隔三个月。

5.2出厂检验

外观、挥发分、灰分、门尼粘度为出厂检验项目。5.3组批

以一次均质合成量(一釜或者一罐)为一批。5.4合格判定

所有检验项目符合第4章的要求为合格品。若检验结果有任一项不符合本标准要求时,应重新自该批产品中取双倍采样单元数,对该不符合项进行复验,复验结果符合要求,则该批产品为合格品;如复验结果仍不符合要求,则该批产品为不合格品。6包装、标志、运输和贮存

6.1包装

产品采用薄膜塑料袋内包装,外包装为纸塑复合袋、塑料编织袋或纸箱等,每袋(或箱)净重3

GB/T33428—2016

20kg土0.2kg。每个包装袋(或者箱)内应附有产品合格证。2标志

每个包装袋正面应有明显的标志。标志内容包括:注册商标、产品名称、型号、标准编号、生产厂家名称、地址、净重量、生产日期、生产批号等。3运输

产品运输中防止日光直接照射和雨水浸泡,避免包装破损,杂质掺入。6.4购存

产品存放时可码垛成行,堆放高度不超过12袋(或者箱)。存放环境应保持常温、通风、干燥、清洁并远离火源,严禁露天堆放和日光直接照射,产品的贮存期为18个月A.1概述

附录A

(规范性附录)

试样的制备

本附录给出了聚丙烯酸酯橡胶生橡胶和硫化橡胶的试样制备过程。A.2生橡胶的取样

按GB/T15340的规定分别抽取进行生橡胶试验和硫化橡胶试验用的样品。A.3

生橡胶试样的制备

按GB/T15340的规定制备试样。

硫化橡胶试片的制备

GB/T33428—2016

除本附录另有规定外,试样的配料、混炼和硫化设备及操作程序按GB/T6038进行。试样的制备和调节按GB/T2941进行。

评价配方

活性氯型、环氧型及羧酸型聚丙烯酸酯橡胶的评价配方分别见表A.1、表A.2、表A.3。活性氯型聚丙烯酸酯橡胶的评价配方表A.1

配合料名称bzxZ.net

聚丙烯酸酯橡胶(活性氯型)

硬脂酸

工业参比炭黑4#

硬脂酸钠

硬脂酸钾

配料份数

注:硬脂酸钠和硬脂酸钾为硫化剂,硫磺为硫化促进剂要求

GB/T9103—2013橡塑级

GB/T9578—2011

GB/T2449.1—2014

含量≥99%

含量≥98%

GB/T33428—2016

配合料名称

聚丙烯酸酯橡胶(环氧型)

硬脂酸

工业参比炭黑4#

苯甲酸铵

注:苯甲酸胺为硫化剂。

配合料名称

聚丙烯酸酯橡胶(羧酸型)

硬脂酸

工业参比炭黑4#

二邻甲苯胍

六亚甲基二胺氨基甲酸盐

表A.2环氧型聚丙烯酸酯橡胶的评价配方配料份数

表A.3羧基型聚丙烯酸酯橡胶的评价配方配料份数

GB/T9103—2013橡塑级

GB/T9578—2011

含量≥99%

GB/T9103—2013橡塑级

GB/T9578—2011

含量≥99%

含量≥99%

注:六亚甲基二胺氨基甲酸盐为硫化剂,亦常称为“二号硫化剂\;二邻甲苯胍为硫化促进剂,亦常称为“DOTG\。A.4.3混炼

A.4.3.1工艺条件

混炼设备:开放式炼胶机(见GB/T60382006)。混炼温度:50℃士5℃。

混炼程序

混炼程序如下:

调节开炼机辊距为1.5mm,将300g生橡胶在辊筒上包辊。加入硬脂酸。

调节辊距,保持辊筒间有适量堆积胶,均匀加人炭黑。当加人约一半炭黑时,从每边作3/4割刀一次,然后加人剩余的炭黑,从每边作3/4割刀两次,把落入接料盘中的所有物料扫起后重新加入胶料中。每边作3/4割刀三次。

.......

......

下片。调节辑距为0.8mm,将混炼胶打卷纵向薄通6次将混炼胶停放冷却。

量量量量后量天量

调节开炼机辊距为1.5mm,辊筒温度不高于55℃,保持辑辊筒间有适量堆积胶,均勾加硫化促进剂、硫化剂。

每边作3/4割刀三次。

下片。调节辊距为0.8mm,将混炼胶打卷纵向薄通6次。持续时间/min

总计:39.0

将混炼胶压成约6mm厚的胶片,检查胶料质量(见GB/T6038—2006中7.1.6),如果胶料与理论值之差超过十0.5%或一1.5%,则弃去该胶料,重新混炼。A.4.4返炼

GB/T33428—2016

将A.4.3的混炼胶放置在密闭容器中或温度为23℃士2℃,相对湿度50%~70%的环境中12h,然后进行返炼,调节辊温为50℃土5℃,辊距为0.4mm~0.6mm,以薄通6次后放宽辊距出片,出片厚度为2.1mm~2.5mm(应标明压延方向),将一部分胶料出成厚度为6.5mm~7.0mm的胶片。A.4.5硫化

A.4.5.1一段硫化(定型硫化)

A.4.5.1.1活性氯型、羧基型橡胶硫化条件模具放置在温度为165C土5℃的平板硫化机的闭合热板之间至少20min·按表A.4给出的定型硫化条件,将2.1mm~2.5mm胶片用平板硫化机和模具(模具的相关要求应符合GB/T6038一2006中8.22的规定)压制成2mm试片。将厚度约为6.5mm~7.0mm的胶片用平板硫化机和模具制成$35mm×6mm的试样。硫化结束后取出胶片,修去毛边后标出胶料名称、编号,同时在厚度2mm试片上标明胶料压延方向。

表A.4活性氯型,羧酸型橡胶硫化条件试片

厚度2mm试片

$35mmX6mm试样

A.4.5.1.2环氧型橡胶硫化条件

压力/MPa

温度/℃

165±5

165±5

时间/min

模具置在温度为155℃士5℃的平板硫化机的闭合热板之间至少20min,按表A.5给出的定型硫化条件,将2.1mm~2.5mm胶片用平板硫化机和模具(模具的相关要求应符合GB/T6038一2006中8.22的规定)压制成2mm试片。将厚度约为6.5mm~7.0mm的胶片用平板硫化机和模具制成$35mm×6mm的试样。硫化结束后取出胶片,修去毛边后标出胶料名称、编号,同时在厚度2mm试片上标明胶料压延方向。

表A.5环氧型橡胶定型硫化条件

厚度2mm试片

$35mm×6mm试样

A.4.5.2二段硫化

A.4.5.2.1要求

压力/MPa

温度/℃

155±5

155±5

二段硫化在烘箱中进行,按A.4.5.2.2和A.4.5.2.3中的硫化条件进行二段硫化A.4.5.2.2活性氯型、羧基型橡胶硫化条件时间/min

将A.4.5.1中一段硫化好的试片悬挂在烘箱内4h,圆柱试样应先放入不锈钢盘中再放人烘箱内。GB/T33428—2016

烘箱要求:165℃±5℃。

A.4.5.2.3环氧型橡胶硫化条件

将A.4.5.1中一段硫化好的试片悬挂在烘箱内4h,圆柱试样应先放人不锈钢盘中再放人烘箱内烘箱要求:155℃士5℃。

试样的制备

硫化好的试片供拉伸强度、拉断伸长率、拉断永久变形测试;圆形试样供测试硬度,也可用三层试片叠加测试硬度。

按表1所列试验方法的规定制备相应的试样版权专有侵权必究

GB/T33428-2016

书号:155066·1-55581

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。