GB/T 33522-2017

基本信息

标准号: GB/T 33522-2017

中文名称:渗碳轴承钢锻件 技术条件

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4869KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 33522-2017 渗碳轴承钢锻件 技术条件

GB/T33522-2017

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.140.85

中华人民共和国国家标准

GB/T33522—2017

渗碳轴承钢锻件

技术条件

Carburizing bearing steel forgings-Technical specification2017-02-28发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

规范性引用文件

订货要求

制造工艺

技术要求

检验规则和试验方法

验收和质量证明书

标志和包装

附录A(资料性附录)

补充技术要求

表1化学成分(质量分数)

表2成品化学成分(质量分数)允许偏差表3低倍级别

表4非金属夹絮物级别,

表A.1纯净度评定

GB/T33522—2017

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国大型铸锻件标准化技术委员会(SAC/TC506)归口。本标准起草单位:中信重工机被股份有限公司。本标准主要起草人,马宏,赵永让、张连振、史宇麟、李昌义,石如星、刘铁山。GB/T33522—2017

1范围

渗碳轴承钢锻件技术条件

GB/T 33522—2017

本标准规定了落碳轴承钢锻件的订货要求、制造工艺,技术要求,检验规则和试验方法,验收和质量证明书及标志和包装

本标准适用于制造滚动轴承套圈及滚动体的优质渗碳轴承钢锻件的订货,制造和检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版木适用于木文件。凡是不注日期的引用文件+其最新版本(包括所有的修改单)造用于本文件。GB/T223(所有部分)钢铁及合金化学分析方法GB/T224钢的脱碳层裸度测定法

GB/T225钢率透性的末端率火试验方法(Jominy试验)GB/T226钢的低倍组织及缺陷酸检验法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T908锻制钢尺寸,外形,重量及充许偏差GB/T1979

结构钢低倍组织缺陷评级图

GB/T6394金属平均品粒度测定方法GB/T6402

钢最件超声检测方法

GB/T10561—2005钢中非金属夹杂物含虽的测定标准评级图显微检验法GB/T20066

GB/T21469

GB/T 21470

钢和铁化学成分测定用试样的取样和制样方法锤上钢质白由锻件机械加工余岳与公差二般要求锤上钢质自由锻件机械加工余与公差盘、柱、环、简奖锤上钢质白由锻件机械加工余虽与公差轴类GB/T21471

JB/T9179(所有部分)液压机上质自由锻件机械加工余量与公差3订货要求

需方应在订货合同中规定锻件的名称,材料牌号、交货状念和供货数量。3.1

订货时,需方(或供方)应提供经双方认可的订货图样和相关技术文件,当需方有补充要求时,应在合同中注明,3.3

锻件以正火加回火或退火状态交货或以供需双方商定的收惠交货4制造工艺

4.1冶炼

锻件用钢应采用谢包精炼或销包精炼加电渣重熔工艺。经需方同意也可采用保证质量的其他方法炼。

GB/T335222017

4.2锻造

锻件应采用钢链或乳(锻)材锻造成形。钢链两端应有足够的划除量,确保锻件无缝孔、疏松和严重的成分偏析。锻件应在有足够能力的锻压设备上采用合理的工艺方法锻造成形,保证充分锻透和组织均勾。

钢锭锻造,直接拔长锻造,锻造比应≥3经墩粗,拔长锻造,锻造比应≥2.54.2.2

4.2.3锻材或轧材锻造,锻造比应≥1.5。4.3

热处理

锻件锻造成形后,应进行正火加回火或退火热处理。5

技术要求

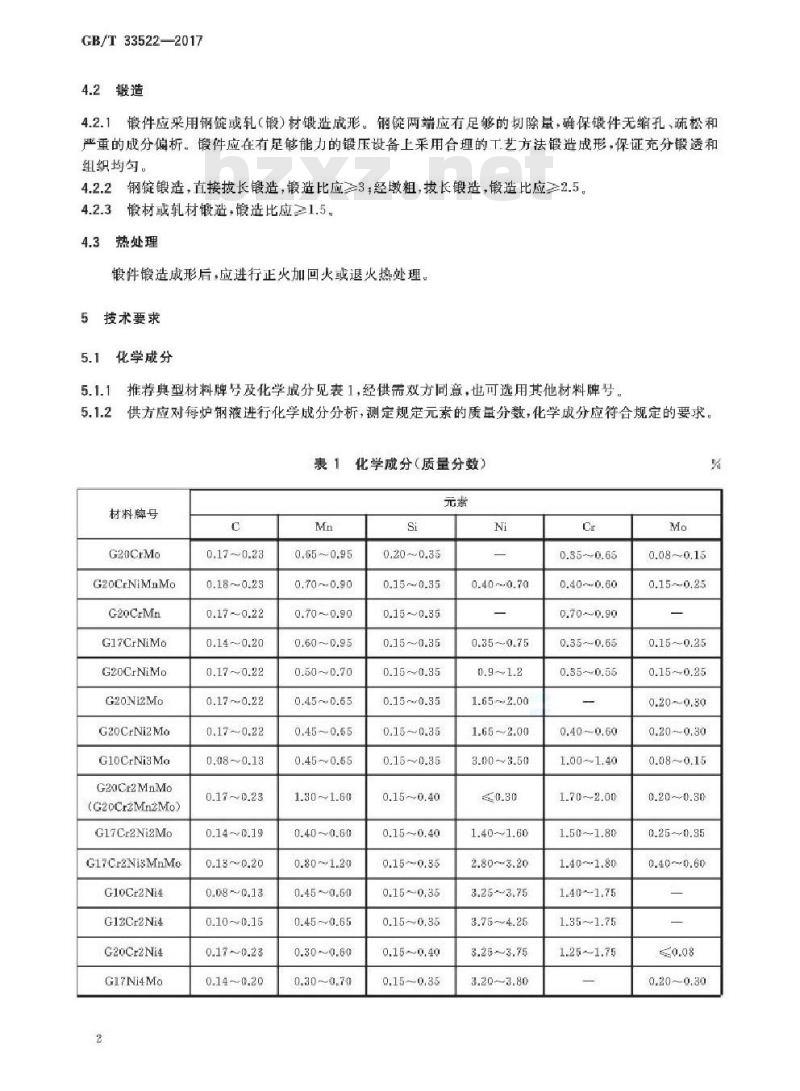

化学成分

推荐典型材料牌号及化学成分见表1,经供需双方同意,世可选用其他材料牌号供方应对每炉钢液进行化学成分分析,测定规定元素的质量分数,化学成分应符合规定的要求。表1

材料牌号

G20CrMo

G20CrNiMnMo

G20CrMn

G17CrNiMo

G20CrNiMo

G20Ni2Mo

G20CrNi2Mo

GioCrNisMa

G20Cr2MnMo

(G20CrzMnzMo)

G17Cr2Ni2Mo

G17CraNisMnMo

G10Cr2Ni4bZxz.net

G12Cr2Ni4

G20Cr2Ni4

G17Ni4Mo

0.18~0.23

0.17-0.22

0.14~0.20

0.17~0.22

0.17~0.22

0.17~0.22

0.08~0.13

0.17~0.23

0.14~0.19

0.13~0.20

0.08~0.13

0.10~0.15

0.14~0.20

0.65~0.95

0.70~0.90

0.70-0.90

0.60~0.95

0.50~0.70

0.45~0.65

0.45~0.55

1.30~1.60

0.40~0.60

0.80~1.20

0.45~0.65

0.30-0.60

0.30~0.70

化学成分(质量分数)

0.20~0.35

0.15-0.35

0.15~0.35

0.15~0.85

0.15~0.35

0.15~0.35

0.15~0.35

0.15-0.40

0.15~0.35

Q.15-0.35

0.15--0.40

0.15~0.35

1.65~2.00

1.65~2.00

3.00~3.50

1.40~1.60

3.25--3.75

0.40-0.60

0.70-0.90

0.35-0.65

0.35-0.55

1.00~1.40

1.70-2.00

1.50~1.80

1.40--1.75

1.35~1.75

1.25-1.75

0.08~0.15

0.15~0.25

0.15~0.25

0.20-0.30

0.25~0.35

0.40-0.60

材料牌号

G20Ni4Mo

0.17~0.23

0.40~0.80

表1(缕)

硫,麟含量均应≤0.020%,残余铜含量应≤0.20%。当采用真空碳脱氧(VCD)工艺治炼时,Si含量应≤0.10%,5.1.3

3.20~3.80

GB/T33522-—2017

0.20~0.30

需方可在代表每个熔炼炉号的锻件成品中取样分析,成品化学成分应符合表1的规定,但充许有表2规定的偏差。

成品化学成分(质量分数)充许偏差规定的化学

成分上限值

>1.00-2.00

>2.00~5.30

>0.90~-2.10

>0.20~0.40

>0.40~1.15

≤7850mm2

不同横截面面积的充许偏差

>7850 mm*~

65000mm

>65 000 mm*~

130000mm

>130000mm~

260000mm

锻件经正火加回火或退火处理后,其硬度不大于229HBW,其中G17Cr2Ni3MnMo、G20Cr2Ni4硬度不大于241HBW

5.3金相组织

低倍组织和非金属夹杂物

低倍组织检验试样不应有自点、缩孔,夹杂物以及严重的缩松或偏析。低倍组织的合格级别应符合表3的规定

GB/T 335222017

夹杂物

一般疏松

表3低倍级别

中心蔬松

非金属夹杂物检验结果应符合表4规定的级别。表4非金属夹杂物级别

晶粒度

晶粒度应为6级或更细。

5.4无损检测

5.4.1一般要求

点状偏析

锻件应无裂纹、折叠、斑疤、凹坑等影响产品质量的表面缺陷:若有表面缺陷,应采取不影响产品质量的方法清除,其表面缺陷的检验规则和试验方法及允许深度由供需双方商定。5.4.2

超声检测

锻件超声检测质量等级要求由供品双方商定。5.5尺寸、外形、充许偏差

锻件的外形、尺寸及其允许偏差应符合GB/T908GB/T21469,GB/T21470,GB/T21471、JB/T9179其中之一或按供需双方选用的标准执行5.6其他技术要求

经供需双方商定,可采用附录A申规定的补充技术要求。6检验规则和试验方法

6.1化学成分分析

分析方法

化学分析方法接GB/T 223的规定执行。6.1.2熔炼分析

熔炼分析所用的试样由浇注时取样,应和钢冶炼炉号相同,取样和制样方法应按GB/T20066的规定执行,电渣重熔熔炼分析以自耗电极制备时的熔练炼分析为准或双方共同商定的取样方法。4

6.1.3成品分析

GB/T 33522—2017

如需方要求在锻件成品中取样分析,取样和制样方法应按GB/T20066的规定执行。6.2硬度检验

硬度试验方法应按GB/T231.1的规定执行,检验部位由供需双方商定。6.3金相检验

6.3.1低倍组织检验和非金属夹杂物评级6.3.1.1低倍组织检验和非金属夹杂物评级取样的数量,部位,试样尺寸由供需双方商定。6.3.1.2低倍较蚀检验按GBT226中规定在60℃~80C的11盐较水落短中进行,或在温度为30℃的15%20%(容积比)工业盐酸水溶液中进行电解腐蚀,腐蚀电压小于20V,电流密度为0.1A/cm~1A/cm,时间为15min~20min,腐蚀面与电极平行,极间距不小于20mm。低倍组织检验按GB/T1979评定。

6.3.1.3非金属夹杂物评级应按GB/T10561一2005规定,采用A法检验评定。试样尺寸为20mm×20mm,并在锻件或锻造试块的中心至表面1/2部位切取。6.3.2晶粒度评定

晶粒度评定应接GB/T6394中的比较法或由供需双方商定的方法执行。6.3.2.2不符合要求的锻件可重新正火加回火或退火处理后再评定,重新热处理次数不得超过2次。6.4超声检测

锻件超声检测方法应按GB/T6402的规定或由供需双方商定的标准执行。7验收和质量证明书

7.1验收

供方应按本标准和合同规定的项目对锻件进行检查。供方应向需方的验收人员提供方便,以便于需方验收人员进行现场检查工作。需方验收人员不应对供方的生产造成妨碍。若无其他协议,本标准所涉及的全部试验和检查均应在供方进行。7.2质量证明书

根据合同或需方的要求,供方在交货时应同时提供按本标准生产和检验的质量证明书。质量证明书一股应包括以下内容:

a)订货合同号:

b)锻件图号和材料牌号

c)产品执行的标准端号:

d)炼方法、熔炼炉号和锻件标识号:化学成分分析结果:

f)其他检验和需方要求补充检验的结果。5

GB/T33522—2017

标志和包装

8.1标志

供方应在每个锻件水口端上洁晰标记合同号、图号、材料牌号、熔炼炉号和锻件标识号和供方名称等标患,并用自漆阁上

供方应对每个锻件的外表面进行适当包装保护,以防止在运输和保管过程中损坏或腐蚀。A.1总则

附录A

(资料性附录)

补充技术要求

GB/T33522—2017

只有合同中有规定时,下列技术要求的个别或全部条款才适用。采用技术要求应与本标准正文具有同等数力。技术要求的细节由供需双方商定,但不应否定本标准正文部分,A.2残余元素

需方可以要求供方提供钛、铝,氧等元素的化学成分分析结果,双方商定取样的数量和位置。A.3“SAM”夹杂物评级系统

A.3.1除6.3.1.3规定的非金属夹杂物评级外,需方可指定采用“SAM”夹杂评级系统。这是一种测定轴承钢纯净度的方法。该评级系统除了评定严重情况外,还可反映较大颗粒氧化夹杂物出现的频率,结果用反应B型和D型夹杂含量两种评级数表示。A,3.2取样接6.3.1.1或 6.3.1.3的规定执行。A.3.3夹杂物评级按6.3.1.3进行或由供需双方商定。A.4加钙

若无需方特别许可,供方不得有意添加钙或合金来脱氧或控制夹杂物形态。造渣时充许使用石灰和/或董石。

5磁粉法

除6.3.1.3所述的非金属夹杂物评级法外,需方可指定使用磁粉法,磁粉法由供需双方商定。A.6带状

带状区硬度的变化及取样均由供需双方商定A.7纯净度

A.7.1检测此类钢的纯净度,应在每个熔炼炉号的锻坏钢锭对应的水口、胃口处各取3个试样,取样方法按GB/T10561的规定执行。如受订货条件限制,取样数量低于6个时,由供需双方商定。A.7.2纯净度是按下述检测方法得出的呈硫化物和氧化物形式的非金属夹杂物数量。在100倍显微镜下进行检验,夹杂物面积大于0.0016mm开始计数,缺陷数量应符合表A.1规定。7

GB/T33522—2017

锻坏.捧状直径=/mm

140200

100140

淬透性

纯净度评定

锻件,环状叠厚s/mm

70508≤70

17.58.5缺陷数量N(氢化物+硫化物)

每一炉钢都应按照GB/T225中的方法进行摔透性试验,辫透性值应由供需双方商定。脱碳层

脱碳层应采用GB/T224中的金相法测定,脱碳深度要求由供需双方商定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T33522—2017

渗碳轴承钢锻件

技术条件

Carburizing bearing steel forgings-Technical specification2017-02-28发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-09-01实施

规范性引用文件

订货要求

制造工艺

技术要求

检验规则和试验方法

验收和质量证明书

标志和包装

附录A(资料性附录)

补充技术要求

表1化学成分(质量分数)

表2成品化学成分(质量分数)允许偏差表3低倍级别

表4非金属夹絮物级别,

表A.1纯净度评定

GB/T33522—2017

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国大型铸锻件标准化技术委员会(SAC/TC506)归口。本标准起草单位:中信重工机被股份有限公司。本标准主要起草人,马宏,赵永让、张连振、史宇麟、李昌义,石如星、刘铁山。GB/T33522—2017

1范围

渗碳轴承钢锻件技术条件

GB/T 33522—2017

本标准规定了落碳轴承钢锻件的订货要求、制造工艺,技术要求,检验规则和试验方法,验收和质量证明书及标志和包装

本标准适用于制造滚动轴承套圈及滚动体的优质渗碳轴承钢锻件的订货,制造和检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版木适用于木文件。凡是不注日期的引用文件+其最新版本(包括所有的修改单)造用于本文件。GB/T223(所有部分)钢铁及合金化学分析方法GB/T224钢的脱碳层裸度测定法

GB/T225钢率透性的末端率火试验方法(Jominy试验)GB/T226钢的低倍组织及缺陷酸检验法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T908锻制钢尺寸,外形,重量及充许偏差GB/T1979

结构钢低倍组织缺陷评级图

GB/T6394金属平均品粒度测定方法GB/T6402

钢最件超声检测方法

GB/T10561—2005钢中非金属夹杂物含虽的测定标准评级图显微检验法GB/T20066

GB/T21469

GB/T 21470

钢和铁化学成分测定用试样的取样和制样方法锤上钢质白由锻件机械加工余岳与公差二般要求锤上钢质自由锻件机械加工余与公差盘、柱、环、简奖锤上钢质白由锻件机械加工余虽与公差轴类GB/T21471

JB/T9179(所有部分)液压机上质自由锻件机械加工余量与公差3订货要求

需方应在订货合同中规定锻件的名称,材料牌号、交货状念和供货数量。3.1

订货时,需方(或供方)应提供经双方认可的订货图样和相关技术文件,当需方有补充要求时,应在合同中注明,3.3

锻件以正火加回火或退火状态交货或以供需双方商定的收惠交货4制造工艺

4.1冶炼

锻件用钢应采用谢包精炼或销包精炼加电渣重熔工艺。经需方同意也可采用保证质量的其他方法炼。

GB/T335222017

4.2锻造

锻件应采用钢链或乳(锻)材锻造成形。钢链两端应有足够的划除量,确保锻件无缝孔、疏松和严重的成分偏析。锻件应在有足够能力的锻压设备上采用合理的工艺方法锻造成形,保证充分锻透和组织均勾。

钢锭锻造,直接拔长锻造,锻造比应≥3经墩粗,拔长锻造,锻造比应≥2.54.2.2

4.2.3锻材或轧材锻造,锻造比应≥1.5。4.3

热处理

锻件锻造成形后,应进行正火加回火或退火热处理。5

技术要求

化学成分

推荐典型材料牌号及化学成分见表1,经供需双方同意,世可选用其他材料牌号供方应对每炉钢液进行化学成分分析,测定规定元素的质量分数,化学成分应符合规定的要求。表1

材料牌号

G20CrMo

G20CrNiMnMo

G20CrMn

G17CrNiMo

G20CrNiMo

G20Ni2Mo

G20CrNi2Mo

GioCrNisMa

G20Cr2MnMo

(G20CrzMnzMo)

G17Cr2Ni2Mo

G17CraNisMnMo

G10Cr2Ni4bZxz.net

G12Cr2Ni4

G20Cr2Ni4

G17Ni4Mo

0.18~0.23

0.17-0.22

0.14~0.20

0.17~0.22

0.17~0.22

0.17~0.22

0.08~0.13

0.17~0.23

0.14~0.19

0.13~0.20

0.08~0.13

0.10~0.15

0.14~0.20

0.65~0.95

0.70~0.90

0.70-0.90

0.60~0.95

0.50~0.70

0.45~0.65

0.45~0.55

1.30~1.60

0.40~0.60

0.80~1.20

0.45~0.65

0.30-0.60

0.30~0.70

化学成分(质量分数)

0.20~0.35

0.15-0.35

0.15~0.35

0.15~0.85

0.15~0.35

0.15~0.35

0.15~0.35

0.15-0.40

0.15~0.35

Q.15-0.35

0.15--0.40

0.15~0.35

1.65~2.00

1.65~2.00

3.00~3.50

1.40~1.60

3.25--3.75

0.40-0.60

0.70-0.90

0.35-0.65

0.35-0.55

1.00~1.40

1.70-2.00

1.50~1.80

1.40--1.75

1.35~1.75

1.25-1.75

0.08~0.15

0.15~0.25

0.15~0.25

0.20-0.30

0.25~0.35

0.40-0.60

材料牌号

G20Ni4Mo

0.17~0.23

0.40~0.80

表1(缕)

硫,麟含量均应≤0.020%,残余铜含量应≤0.20%。当采用真空碳脱氧(VCD)工艺治炼时,Si含量应≤0.10%,5.1.3

3.20~3.80

GB/T33522-—2017

0.20~0.30

需方可在代表每个熔炼炉号的锻件成品中取样分析,成品化学成分应符合表1的规定,但充许有表2规定的偏差。

成品化学成分(质量分数)充许偏差规定的化学

成分上限值

>1.00-2.00

>2.00~5.30

>0.90~-2.10

>0.20~0.40

>0.40~1.15

≤7850mm2

不同横截面面积的充许偏差

>7850 mm*~

65000mm

>65 000 mm*~

130000mm

>130000mm~

260000mm

锻件经正火加回火或退火处理后,其硬度不大于229HBW,其中G17Cr2Ni3MnMo、G20Cr2Ni4硬度不大于241HBW

5.3金相组织

低倍组织和非金属夹杂物

低倍组织检验试样不应有自点、缩孔,夹杂物以及严重的缩松或偏析。低倍组织的合格级别应符合表3的规定

GB/T 335222017

夹杂物

一般疏松

表3低倍级别

中心蔬松

非金属夹杂物检验结果应符合表4规定的级别。表4非金属夹杂物级别

晶粒度

晶粒度应为6级或更细。

5.4无损检测

5.4.1一般要求

点状偏析

锻件应无裂纹、折叠、斑疤、凹坑等影响产品质量的表面缺陷:若有表面缺陷,应采取不影响产品质量的方法清除,其表面缺陷的检验规则和试验方法及允许深度由供需双方商定。5.4.2

超声检测

锻件超声检测质量等级要求由供品双方商定。5.5尺寸、外形、充许偏差

锻件的外形、尺寸及其允许偏差应符合GB/T908GB/T21469,GB/T21470,GB/T21471、JB/T9179其中之一或按供需双方选用的标准执行5.6其他技术要求

经供需双方商定,可采用附录A申规定的补充技术要求。6检验规则和试验方法

6.1化学成分分析

分析方法

化学分析方法接GB/T 223的规定执行。6.1.2熔炼分析

熔炼分析所用的试样由浇注时取样,应和钢冶炼炉号相同,取样和制样方法应按GB/T20066的规定执行,电渣重熔熔炼分析以自耗电极制备时的熔练炼分析为准或双方共同商定的取样方法。4

6.1.3成品分析

GB/T 33522—2017

如需方要求在锻件成品中取样分析,取样和制样方法应按GB/T20066的规定执行。6.2硬度检验

硬度试验方法应按GB/T231.1的规定执行,检验部位由供需双方商定。6.3金相检验

6.3.1低倍组织检验和非金属夹杂物评级6.3.1.1低倍组织检验和非金属夹杂物评级取样的数量,部位,试样尺寸由供需双方商定。6.3.1.2低倍较蚀检验按GBT226中规定在60℃~80C的11盐较水落短中进行,或在温度为30℃的15%20%(容积比)工业盐酸水溶液中进行电解腐蚀,腐蚀电压小于20V,电流密度为0.1A/cm~1A/cm,时间为15min~20min,腐蚀面与电极平行,极间距不小于20mm。低倍组织检验按GB/T1979评定。

6.3.1.3非金属夹杂物评级应按GB/T10561一2005规定,采用A法检验评定。试样尺寸为20mm×20mm,并在锻件或锻造试块的中心至表面1/2部位切取。6.3.2晶粒度评定

晶粒度评定应接GB/T6394中的比较法或由供需双方商定的方法执行。6.3.2.2不符合要求的锻件可重新正火加回火或退火处理后再评定,重新热处理次数不得超过2次。6.4超声检测

锻件超声检测方法应按GB/T6402的规定或由供需双方商定的标准执行。7验收和质量证明书

7.1验收

供方应按本标准和合同规定的项目对锻件进行检查。供方应向需方的验收人员提供方便,以便于需方验收人员进行现场检查工作。需方验收人员不应对供方的生产造成妨碍。若无其他协议,本标准所涉及的全部试验和检查均应在供方进行。7.2质量证明书

根据合同或需方的要求,供方在交货时应同时提供按本标准生产和检验的质量证明书。质量证明书一股应包括以下内容:

a)订货合同号:

b)锻件图号和材料牌号

c)产品执行的标准端号:

d)炼方法、熔炼炉号和锻件标识号:化学成分分析结果:

f)其他检验和需方要求补充检验的结果。5

GB/T33522—2017

标志和包装

8.1标志

供方应在每个锻件水口端上洁晰标记合同号、图号、材料牌号、熔炼炉号和锻件标识号和供方名称等标患,并用自漆阁上

供方应对每个锻件的外表面进行适当包装保护,以防止在运输和保管过程中损坏或腐蚀。A.1总则

附录A

(资料性附录)

补充技术要求

GB/T33522—2017

只有合同中有规定时,下列技术要求的个别或全部条款才适用。采用技术要求应与本标准正文具有同等数力。技术要求的细节由供需双方商定,但不应否定本标准正文部分,A.2残余元素

需方可以要求供方提供钛、铝,氧等元素的化学成分分析结果,双方商定取样的数量和位置。A.3“SAM”夹杂物评级系统

A.3.1除6.3.1.3规定的非金属夹杂物评级外,需方可指定采用“SAM”夹杂评级系统。这是一种测定轴承钢纯净度的方法。该评级系统除了评定严重情况外,还可反映较大颗粒氧化夹杂物出现的频率,结果用反应B型和D型夹杂含量两种评级数表示。A,3.2取样接6.3.1.1或 6.3.1.3的规定执行。A.3.3夹杂物评级按6.3.1.3进行或由供需双方商定。A.4加钙

若无需方特别许可,供方不得有意添加钙或合金来脱氧或控制夹杂物形态。造渣时充许使用石灰和/或董石。

5磁粉法

除6.3.1.3所述的非金属夹杂物评级法外,需方可指定使用磁粉法,磁粉法由供需双方商定。A.6带状

带状区硬度的变化及取样均由供需双方商定A.7纯净度

A.7.1检测此类钢的纯净度,应在每个熔炼炉号的锻坏钢锭对应的水口、胃口处各取3个试样,取样方法按GB/T10561的规定执行。如受订货条件限制,取样数量低于6个时,由供需双方商定。A.7.2纯净度是按下述检测方法得出的呈硫化物和氧化物形式的非金属夹杂物数量。在100倍显微镜下进行检验,夹杂物面积大于0.0016mm开始计数,缺陷数量应符合表A.1规定。7

GB/T33522—2017

锻坏.捧状直径=/mm

140200

100140

淬透性

纯净度评定

锻件,环状叠厚s/mm

70

17.5

每一炉钢都应按照GB/T225中的方法进行摔透性试验,辫透性值应由供需双方商定。脱碳层

脱碳层应采用GB/T224中的金相法测定,脱碳深度要求由供需双方商定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。