GB∕T 13217.1-2020

基本信息

标准号: GB∕T 13217.1-2020

中文名称:油墨颜色和着色力检验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:930KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 13217.1-2020 油墨颜色和着色力检验方法

GB∕T13217.1-2020

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS87.080

中华人民共和国国家标准

GB/T13217.1—2020

代替GB/T13217.1—2009,GB/T13217.6—2008,GB/T14624.1—2009,GB/T14624.2—2008油墨颜色和着色力检验方法

Testmethodforcolourandtinctorialstrengthof ink2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T13217.1—2020

本标准代替GB/T13217.1—2009《液体油墨颜色检验方法》、GB/T13217.6—2008《液体油墨着色力检验方法》、GB/T14624.12009《胶印油墨颜色检验方法》和GB/T14624.2一2008《胶印油墨着色力检验方法》。本标准以GB/T13217.1—2009为主,整合了GB/T13217.6—2008、GB/T14624.1-2009、GB/T14624.2—2008的部分内容,与GB/T13217.1—2009相比,除编辑性修改外主要技术变化如下:

标准名称修改为《油墨颜色和着色力检验方法》:增加了印刷适性仪颜色的印样法和颜色的色差测试(见6.1.5和6.1.6);一增加了附录“油墨印刷适性仪印样原理示意图”(见附录A);增加了附录“油墨凹版打样仪印样原理示意图”见附录B);增加了附录“油墨框式涂布器印样原理示意图”(见附录C);增加了附录“评定颜色差异的方法”(见附录D)本标准由中国轻工业联合会提出。本标准由全国油墨标准化技术委员会(SAC/TC127)归口。本标准起草单位:杭华油墨股份有限公司、新东方油墨有限公司、洋紫荆油墨(中山)有限公司、浙江永在油墨有限公司、广东天龙油墨有限公司、上海油墨泗联化工有限公司、上海牡丹油墨有限公司、北京印刷学院、中山布瑞特环保油墨有限公司、南京天诗新材料科技有限公司、杭州华大海天科技有限公司、杭州海维特化工科技有限公司、珠海汇津质量标准技术有限公司、成都托展新材料股份有限公司。本标准主要起草人:张腾、刘国文、周智强、吴敏、王天田、王清、陈爱军、魏先福、张丰年、于海阔、夏桂玲、许华君、冀拓、王强、方健健。本标准所代替标准的历次版本发布情况为:GB/T13217.1—1991.GB/T13217.1—2009;-GB/T13217.6—1991.GB/T13217.6—2008;—GB/T14624.1—1993,GB/T14624.1—2009;GB/T14624.2—1993GB/T14624.2—20081

rrKaerkAca-

1范围

油墨颜色和着色力检验方法

本标准规定了油墨颜色和着色力的检验方法。本标准适用于油墨产品。

规范性引用文件

GB/T13217.1—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。色牢度试验评定变色用灰色样卡GB/T250

纺织品

GB/T10335.1一2017涂布纸和纸板涂布美术印刷纸(铜版纸)GB/T13217.4—2020油墨黏度检验方法GB/T18723印刷技术用黏性仪测定浆状油墨和连接料的黏性GB/T19437

印刷技术

印刷图像的光谱测量和色度计算GB/T30130—2013胶版印刷纸

GB/T30329.1

四色印刷油墨颜色和透明度

印刷技术

术语和定义

下列术语和定义适用于本文件。3.1

面色toptone

刮在刮样纸上的薄层油墨所显示的颜色[GB/T15962—2018.定义4.23]

undertone

刮有薄层油墨的刮样纸在光照透视下所显示的颜色注:改写GB/T159622018.定义4.24,3.3

masstone

刮在刮样纸上的厚层油墨的颜色![GB/T15962—2018.定义4.25]

4工具与材料

第1部分:单张纸和热固型卷筒纸胶印4.1刮样纸:符合GB/T30130一2013的表1的要求,即优等品80g/m。规格210mm×70mm,顶端往下130mm处印有黑色实地横道。注:黑色横道供检视油墨遮盖力。1

KaeerKAca-

GB/T13217.1—2020

2适合不同体系油墨的承印物。

铜版纸:符合GB/T10335.1一2017的表1的要求,即一等品157g/m。4.3

4.4丝棒:棒体直径为9mm,长为170mm,缠绕不锈钢丝部分长为100mm,不锈钢丝直径为0.12mm,密绕排列,整齐无间隙。4.5

手展仪。

橡皮垫:240mmX140mmX4mm。

印刷适性仪:参见附录A。

凹版打样仪:参见附录B。

框式涂布器:参见附录C。

分光光度计:符合GB/T19437。

评定变色用灰色样卡:符合GB/T250。同体系白墨和黑墨。

分析天平:精度为0.001g。

称量瓶:50mL。

5检验条件

检验应在温度(23士2)℃条件下进行。检验应在D标准光源下进行。

检验方法

颜色检验方法

6.1.1原理

将待测油墨与标样油墨并列制样,在标准光源下对比评定变色用灰色样卡,目测检视待测油墨与标样油墨两者颜色差异程度,或通过分光光度计,测试两者颜色差异程度。6.1.2刮片刮样法

6.1.2.1适用范围

浆状油墨。

检验步骤

6.1.2.2.1用干净调墨刀取待测油墨与标样油墨各约5g,放置于玻璃板上,用调墨刀分别将其充分搅拌均匀。

2取约0.5g的标样油墨涂于刮样纸的左上方,再取约0.5g的待测油墨涂于刮样纸的右上方,6.1.2.2.2

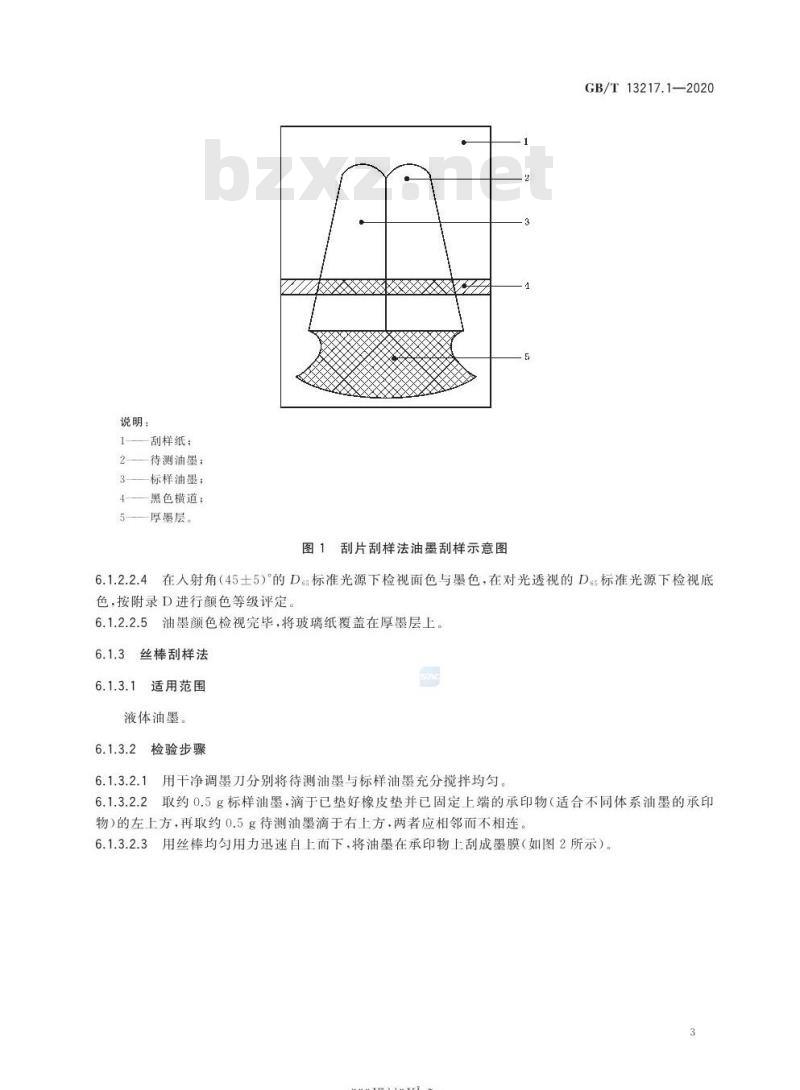

两者应相邻而不相连,刮样纸下应衬垫不少于五张的同材质纸张。6.1.2.2.3将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸呈90角。用力自上而下将油墨于刮样纸上刮成薄层,刮至黑色横道的2/3处时,减小用力,使刮片内侧角度近似25角,使油墨在纸上涂成较厚的墨层(如图1所示)。最终刮样形状应与图1中相似2

rKaeerKAca-

说明:

刮样纸:

待测油墨:

标样油墨:

黑色横道:

厚墨层。

图1刮片刮样法油墨刮样示意图

GB/T13217.1—2020

6.1.2.2.4在人射角(45士5)的D65标准光源下检视面色与墨色,在对光透视的D65标准光源下检视底色,按附录D进行颜色等级评定。油墨颜色检视完毕,将玻璃纸覆盖在厚墨层上。6.1.2.2.5

6.1.3丝棒刮样法

适用范围此内容来自标准下载网

液体油墨。

检验步骤

6.1.3.2.1用干净调墨刀分别将待测油墨与标样油墨充分搅拌均匀。6.1.3.2.2取约0.5g标样油墨,滴于已垫好橡皮垫并已固定上端的承印物(适合不同体系油墨的承印物)的左上方,再取约0.5g待测油墨滴于右上方,两者应相邻而不相连。6.1.3.2.3用丝棒均匀用力迅速自上而下,将油墨在承印物上刮成墨膜(如图2所示)。iiKaeerkAca-

GB/T13217.1—2020

说明:

1—适合不同体系油墨的承印物;2——待测油墨;

3——标样油墨。

图2丝棒刮样法油墨刮样示意图

6.1.3.2.4在入射角(45士5)的D标准光源下检视面色,检视必要时可下衬157g/m2铜版纸,按附录D进行颜色等级评定

6.1.4手展仪展样法

适用范围

液体油墨。

检验步骤

6.1.4.2.1将承印物平铺于橡皮垫上,承印面向上,用拉版夹紧固。6.1.4.2.2用干净调墨刀分别将待测油墨与标样油墨充分搅拌均匀。6.1.4.2.3取约0.5g的标样油墨,滴于手展仪胶辊左边,再取约0.5g的待测油墨滴于胶辊右边,两者应相邻而不相连

6.1.4.2.4单手执手展仪,使之与承印物倾斜45°角,用适当的力度拉(黏度高时要慢拉,黏度低时要快拉),将油墨在承印物上形成墨膜。6.1.4.2.5在入射角(45士5)的D6s标准光源下检视面色,检视必要时可下衬157g/m2铜版纸,按附录D进行颜色等级评定。

6.1.5油墨印样法1

6.1.5.1适用范围

浆状油墨。

-KaeerKAca-

6.1.5.2检验步骤

将承印物平铺于印刷适性仪的压印滚筒上,承印面向上并紧固。6.1.5.2.1

用干净调墨刀将待测油墨与标样油墨分别充分搅拌均匀。6.1.5.2.2

GB/T13217.1—2020

6.1.5.2.3用定量器量取待测油墨和标样油墨各0.100mL(注意装人时应无气泡),将管口及周围余墨刮去·使油墨与管口齐平。

6.1.5.2.4将定量器内的待测油墨和标样油墨分别均匀地挤出到印刷适性仪干净两分割橡皮辊的左右两侧。

6.1.5.2.5启动印刷适性仪,使橡皮辊与勾墨辊轻轻接触,来回点动数次进行初步匀墨,然后匀墨2min~3min.待匀墨均匀后,让橡皮辊与匀墨辊瞬间分离。6.1.5.2.6转动印刷适性仪的压印滚筒,将橡皮辊上的待测油墨和标样油墨同时转印到承印物上。待印样干燥,视油墨的性能,可采取24h的自然干燥、紫外光固化干燥或加热干燥。6.1.5.2.7

6.1.5.2.8在人射角(45土5)的D65标准光源下检视面色,或通过分光光度计,在等同色密度(色密度差异在5%以内)下,测试两者颜色差异程度。6.1.6油墨印样法2

6.1.6.1适用范围

液体油墨。

6.1.6.2检验步骤

6.1.6.2.1

除丝印油墨外的液体类油墨采用凹版打样仪,将承印物平铺于凹版打样仪的压印滚筒上,承印面向上并紧固。对液体类的丝印油墨采用框式涂布器,将承印物平铺于框式涂布器内,承印面向上并紧固。

6.1.6.2.2

用干净调墨刀将待测油墨与标样油墨分别充分搅拌均匀,取适量油墨,顺调墨刀边滴上。6.1.6.2.3按仪器说明书,启动凹版打样仪或框式涂布器制作待测油墨与标样油墨的印样。待印样干燥,视油墨的性能,可采取自然干燥、紫外光固化干燥或加热干燥6.1.6.2.4

6.1.6.2.5在人射角(45土5)的D65标准光源下检视面色,或通过分光光度计,在等同色密度(色密度差异在5%以内)下,测试两者颜色差异程度。6.2着色力检验方法

6.2.1原理

以定量白墨将待测油墨与标样油墨分别冲淡,对比冲淡后油墨的浓度,以百分数表示。6.2.2检验步骤

6.2.2.1在分析天平上用玻璃片(液体油墨用称量瓶)称取0.2g待测油墨和2.0g同体系白墨(液体油墨为1.0g待测油墨和10.0g同体系白墨)。用同样方法,相同比例,称取标样油墨和同体系白墨,用调墨力分别充分搅拌均匀

6.2.2.2按6.1.2.2.2~6.1.2.2.3方法进行刮样。6.2.2.3观察待测油墨与标样油墨的面色、墨色是否一致,若不一致,则改变待测油墨的白墨用量,至冲淡待测油墨与标样油墨达到一致,计算待测油墨的着色力。6.2.2.4测试白墨消色力(或称着色力)时,则以标样油墨和待测油墨分别代替以上所用的白墨,按白墨2.0g,黑墨0.2g称量(液体油墨按白墨10.0g,黑墨1.0g称量),用调墨刀分别充分搅拌均匀。按5

nKaeerKAca-

GB/T 13217.1—2020

6.1.2.2.2~6.1.2.2.3方法进行刮样,观察待测油墨与标样油墨的面色、墨色是否一致,若不一致,则改变标准白墨的用量,至二者刮样达到一致,计算待测油墨的着色力。刮样后,以30s内观察的墨色为准6.2.2.5

7检验结果

颜色检验结果

7.1.1在刮样后5min内,对比评定变色用灰色样卡,目测检视待测油墨与标样油墨两者的差异程度,按附录D评定颜色等级

7.1.2待印样干燥后,用分光光度计,在等同色密度(色密度差异在5%以内)下,测试待测油墨与标样油墨两者的差异程度(见附录D)。7.2

着色力检验结果

着色力按式(1)计算:

式中:

S一—着色力百分比(以标样为100%);B——冲淡待测油墨的白墨用量,单位为克(g);A冲淡标样油墨的白墨用量,单位为克(g)。8注意事项

1当待测油墨与标样油墨以黏性指标计时,则两者的黏性值差不应大于1,黏性按GB/T18723规定8.1

的方法进行。

2当待测油墨与标样油墨以黏度指标(s)计时,则两者的黏度值差(察恩4号杯)不应大于3s或(涂8.2

4号杯)不应大于5s,黏度按GB/T13217.4—2020规定的方法进行。3当待测油墨与标样油墨以黏度指标(Pa·s)计时,则两者的黏度值差不应超过10%,黏度按8.3

GB/T13217.4—2020规定的方法进行6

KaeerKAca-

附录A

(资料性附录)

油墨印刷适性仪印样原理示意图油墨印刷适性仪印样原理示意图见图A.1、图A.2。说明:

1-压印滚筒;

橡皮辊;

勾墨辊。

印刷适性仪侧视图

印刷适性仪立体图

nrKaeerkAca-

GB/T13217.1—2020

GB/T 13217.1—2020

附录B

(资料性附录)

油墨凹版打样仪印样原理示意图油墨凹版打样仪印样原理示意图见图B.1、图B.2说明:

压印滚筒;

刮墨刀;

网纹辊。

图B.1凹版打样仪侧视图

凹版打样仪立体图

rKaeerkAca-

附录C

(资料性附录)

油墨框式涂布器印样原理示意图油墨框式涂布器印样原理示意图见图C.1、图C.2、图C.3。2

说明:

1—涂布厚度;

2——涂布区域。

框式涂布器正视图

框式涂布器侧视图

框式涂布器立体图

-rKaeerkAca-

GB/T13217.1—2020

GB/T13217.1—2020

D.1提要

附录D

(规范性附录)

评定颜色差异的方法

将待测油墨与标样油墨并列,在标准光源下对比评定变色用灰色样卡(以下简称“样卡”),目测检视待测油墨与标样油墨两者颜色差异程度,或通过分光光度计,测试两者颜色差异程度。本方法只提示两者颜色的差异,合格与否需自行根据实际要求设定范围D.2评定

D.2.1变色用灰色样卡的评定

油墨颜色刮样对比评定

当两者的底色、面色、墨色一致时(无差异),即对应样卡5级,则评定试样的颜色等级为5级当两者的底色、面色、墨色有差异时,若差异程度都在对应样卡的4级~5级,则评定试样的颜色等级为4级~5级。

当两者的底色、面色、墨色有差异时,若底色、面色差异程度在对应样卡的4级~5级,墨色差异程度在对应样卡的4级,则评定试样的颜色等级为4级当两者的底色、面色、墨色有差异时,若底色差异程度在对应样卡的4级,面色、墨色差异程度在对应样卡的3级~4级,则评定试样的颜色等级为3级~4级依次类推评定试样的颜色等级。2展色样、印刷品样对比评定

当两者的面色一致时(无差异),即对应样卡5级,则评定试样的颜色等级为5级。当两者的面色有差异时,若差异程度在对应样卡4级~5级,则评定试样的颜色等级为4级~5级。当两者的面色有差异时,若差异程度在对应样卡4级,则评定试样的颜色等级为4级。依次类推评定试样的颜色等级。D.2.2色差的评定

采用符合GB/T19437的分光光度计,按GB/T30329.1的方法进行检验,与客户约定的色差标准进行评定。

rrKaerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T13217.1—2020

代替GB/T13217.1—2009,GB/T13217.6—2008,GB/T14624.1—2009,GB/T14624.2—2008油墨颜色和着色力检验方法

Testmethodforcolourandtinctorialstrengthof ink2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-06-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T13217.1—2020

本标准代替GB/T13217.1—2009《液体油墨颜色检验方法》、GB/T13217.6—2008《液体油墨着色力检验方法》、GB/T14624.12009《胶印油墨颜色检验方法》和GB/T14624.2一2008《胶印油墨着色力检验方法》。本标准以GB/T13217.1—2009为主,整合了GB/T13217.6—2008、GB/T14624.1-2009、GB/T14624.2—2008的部分内容,与GB/T13217.1—2009相比,除编辑性修改外主要技术变化如下:

标准名称修改为《油墨颜色和着色力检验方法》:增加了印刷适性仪颜色的印样法和颜色的色差测试(见6.1.5和6.1.6);一增加了附录“油墨印刷适性仪印样原理示意图”(见附录A);增加了附录“油墨凹版打样仪印样原理示意图”见附录B);增加了附录“油墨框式涂布器印样原理示意图”(见附录C);增加了附录“评定颜色差异的方法”(见附录D)本标准由中国轻工业联合会提出。本标准由全国油墨标准化技术委员会(SAC/TC127)归口。本标准起草单位:杭华油墨股份有限公司、新东方油墨有限公司、洋紫荆油墨(中山)有限公司、浙江永在油墨有限公司、广东天龙油墨有限公司、上海油墨泗联化工有限公司、上海牡丹油墨有限公司、北京印刷学院、中山布瑞特环保油墨有限公司、南京天诗新材料科技有限公司、杭州华大海天科技有限公司、杭州海维特化工科技有限公司、珠海汇津质量标准技术有限公司、成都托展新材料股份有限公司。本标准主要起草人:张腾、刘国文、周智强、吴敏、王天田、王清、陈爱军、魏先福、张丰年、于海阔、夏桂玲、许华君、冀拓、王强、方健健。本标准所代替标准的历次版本发布情况为:GB/T13217.1—1991.GB/T13217.1—2009;-GB/T13217.6—1991.GB/T13217.6—2008;—GB/T14624.1—1993,GB/T14624.1—2009;GB/T14624.2—1993GB/T14624.2—20081

rrKaerkAca-

1范围

油墨颜色和着色力检验方法

本标准规定了油墨颜色和着色力的检验方法。本标准适用于油墨产品。

规范性引用文件

GB/T13217.1—2020

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。色牢度试验评定变色用灰色样卡GB/T250

纺织品

GB/T10335.1一2017涂布纸和纸板涂布美术印刷纸(铜版纸)GB/T13217.4—2020油墨黏度检验方法GB/T18723印刷技术用黏性仪测定浆状油墨和连接料的黏性GB/T19437

印刷技术

印刷图像的光谱测量和色度计算GB/T30130—2013胶版印刷纸

GB/T30329.1

四色印刷油墨颜色和透明度

印刷技术

术语和定义

下列术语和定义适用于本文件。3.1

面色toptone

刮在刮样纸上的薄层油墨所显示的颜色[GB/T15962—2018.定义4.23]

undertone

刮有薄层油墨的刮样纸在光照透视下所显示的颜色注:改写GB/T159622018.定义4.24,3.3

masstone

刮在刮样纸上的厚层油墨的颜色![GB/T15962—2018.定义4.25]

4工具与材料

第1部分:单张纸和热固型卷筒纸胶印4.1刮样纸:符合GB/T30130一2013的表1的要求,即优等品80g/m。规格210mm×70mm,顶端往下130mm处印有黑色实地横道。注:黑色横道供检视油墨遮盖力。1

KaeerKAca-

GB/T13217.1—2020

2适合不同体系油墨的承印物。

铜版纸:符合GB/T10335.1一2017的表1的要求,即一等品157g/m。4.3

4.4丝棒:棒体直径为9mm,长为170mm,缠绕不锈钢丝部分长为100mm,不锈钢丝直径为0.12mm,密绕排列,整齐无间隙。4.5

手展仪。

橡皮垫:240mmX140mmX4mm。

印刷适性仪:参见附录A。

凹版打样仪:参见附录B。

框式涂布器:参见附录C。

分光光度计:符合GB/T19437。

评定变色用灰色样卡:符合GB/T250。同体系白墨和黑墨。

分析天平:精度为0.001g。

称量瓶:50mL。

5检验条件

检验应在温度(23士2)℃条件下进行。检验应在D标准光源下进行。

检验方法

颜色检验方法

6.1.1原理

将待测油墨与标样油墨并列制样,在标准光源下对比评定变色用灰色样卡,目测检视待测油墨与标样油墨两者颜色差异程度,或通过分光光度计,测试两者颜色差异程度。6.1.2刮片刮样法

6.1.2.1适用范围

浆状油墨。

检验步骤

6.1.2.2.1用干净调墨刀取待测油墨与标样油墨各约5g,放置于玻璃板上,用调墨刀分别将其充分搅拌均匀。

2取约0.5g的标样油墨涂于刮样纸的左上方,再取约0.5g的待测油墨涂于刮样纸的右上方,6.1.2.2.2

两者应相邻而不相连,刮样纸下应衬垫不少于五张的同材质纸张。6.1.2.2.3将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸呈90角。用力自上而下将油墨于刮样纸上刮成薄层,刮至黑色横道的2/3处时,减小用力,使刮片内侧角度近似25角,使油墨在纸上涂成较厚的墨层(如图1所示)。最终刮样形状应与图1中相似2

rKaeerKAca-

说明:

刮样纸:

待测油墨:

标样油墨:

黑色横道:

厚墨层。

图1刮片刮样法油墨刮样示意图

GB/T13217.1—2020

6.1.2.2.4在人射角(45士5)的D65标准光源下检视面色与墨色,在对光透视的D65标准光源下检视底色,按附录D进行颜色等级评定。油墨颜色检视完毕,将玻璃纸覆盖在厚墨层上。6.1.2.2.5

6.1.3丝棒刮样法

适用范围此内容来自标准下载网

液体油墨。

检验步骤

6.1.3.2.1用干净调墨刀分别将待测油墨与标样油墨充分搅拌均匀。6.1.3.2.2取约0.5g标样油墨,滴于已垫好橡皮垫并已固定上端的承印物(适合不同体系油墨的承印物)的左上方,再取约0.5g待测油墨滴于右上方,两者应相邻而不相连。6.1.3.2.3用丝棒均匀用力迅速自上而下,将油墨在承印物上刮成墨膜(如图2所示)。iiKaeerkAca-

GB/T13217.1—2020

说明:

1—适合不同体系油墨的承印物;2——待测油墨;

3——标样油墨。

图2丝棒刮样法油墨刮样示意图

6.1.3.2.4在入射角(45士5)的D标准光源下检视面色,检视必要时可下衬157g/m2铜版纸,按附录D进行颜色等级评定

6.1.4手展仪展样法

适用范围

液体油墨。

检验步骤

6.1.4.2.1将承印物平铺于橡皮垫上,承印面向上,用拉版夹紧固。6.1.4.2.2用干净调墨刀分别将待测油墨与标样油墨充分搅拌均匀。6.1.4.2.3取约0.5g的标样油墨,滴于手展仪胶辊左边,再取约0.5g的待测油墨滴于胶辊右边,两者应相邻而不相连

6.1.4.2.4单手执手展仪,使之与承印物倾斜45°角,用适当的力度拉(黏度高时要慢拉,黏度低时要快拉),将油墨在承印物上形成墨膜。6.1.4.2.5在入射角(45士5)的D6s标准光源下检视面色,检视必要时可下衬157g/m2铜版纸,按附录D进行颜色等级评定。

6.1.5油墨印样法1

6.1.5.1适用范围

浆状油墨。

-KaeerKAca-

6.1.5.2检验步骤

将承印物平铺于印刷适性仪的压印滚筒上,承印面向上并紧固。6.1.5.2.1

用干净调墨刀将待测油墨与标样油墨分别充分搅拌均匀。6.1.5.2.2

GB/T13217.1—2020

6.1.5.2.3用定量器量取待测油墨和标样油墨各0.100mL(注意装人时应无气泡),将管口及周围余墨刮去·使油墨与管口齐平。

6.1.5.2.4将定量器内的待测油墨和标样油墨分别均匀地挤出到印刷适性仪干净两分割橡皮辊的左右两侧。

6.1.5.2.5启动印刷适性仪,使橡皮辊与勾墨辊轻轻接触,来回点动数次进行初步匀墨,然后匀墨2min~3min.待匀墨均匀后,让橡皮辊与匀墨辊瞬间分离。6.1.5.2.6转动印刷适性仪的压印滚筒,将橡皮辊上的待测油墨和标样油墨同时转印到承印物上。待印样干燥,视油墨的性能,可采取24h的自然干燥、紫外光固化干燥或加热干燥。6.1.5.2.7

6.1.5.2.8在人射角(45土5)的D65标准光源下检视面色,或通过分光光度计,在等同色密度(色密度差异在5%以内)下,测试两者颜色差异程度。6.1.6油墨印样法2

6.1.6.1适用范围

液体油墨。

6.1.6.2检验步骤

6.1.6.2.1

除丝印油墨外的液体类油墨采用凹版打样仪,将承印物平铺于凹版打样仪的压印滚筒上,承印面向上并紧固。对液体类的丝印油墨采用框式涂布器,将承印物平铺于框式涂布器内,承印面向上并紧固。

6.1.6.2.2

用干净调墨刀将待测油墨与标样油墨分别充分搅拌均匀,取适量油墨,顺调墨刀边滴上。6.1.6.2.3按仪器说明书,启动凹版打样仪或框式涂布器制作待测油墨与标样油墨的印样。待印样干燥,视油墨的性能,可采取自然干燥、紫外光固化干燥或加热干燥6.1.6.2.4

6.1.6.2.5在人射角(45土5)的D65标准光源下检视面色,或通过分光光度计,在等同色密度(色密度差异在5%以内)下,测试两者颜色差异程度。6.2着色力检验方法

6.2.1原理

以定量白墨将待测油墨与标样油墨分别冲淡,对比冲淡后油墨的浓度,以百分数表示。6.2.2检验步骤

6.2.2.1在分析天平上用玻璃片(液体油墨用称量瓶)称取0.2g待测油墨和2.0g同体系白墨(液体油墨为1.0g待测油墨和10.0g同体系白墨)。用同样方法,相同比例,称取标样油墨和同体系白墨,用调墨力分别充分搅拌均匀

6.2.2.2按6.1.2.2.2~6.1.2.2.3方法进行刮样。6.2.2.3观察待测油墨与标样油墨的面色、墨色是否一致,若不一致,则改变待测油墨的白墨用量,至冲淡待测油墨与标样油墨达到一致,计算待测油墨的着色力。6.2.2.4测试白墨消色力(或称着色力)时,则以标样油墨和待测油墨分别代替以上所用的白墨,按白墨2.0g,黑墨0.2g称量(液体油墨按白墨10.0g,黑墨1.0g称量),用调墨刀分别充分搅拌均匀。按5

nKaeerKAca-

GB/T 13217.1—2020

6.1.2.2.2~6.1.2.2.3方法进行刮样,观察待测油墨与标样油墨的面色、墨色是否一致,若不一致,则改变标准白墨的用量,至二者刮样达到一致,计算待测油墨的着色力。刮样后,以30s内观察的墨色为准6.2.2.5

7检验结果

颜色检验结果

7.1.1在刮样后5min内,对比评定变色用灰色样卡,目测检视待测油墨与标样油墨两者的差异程度,按附录D评定颜色等级

7.1.2待印样干燥后,用分光光度计,在等同色密度(色密度差异在5%以内)下,测试待测油墨与标样油墨两者的差异程度(见附录D)。7.2

着色力检验结果

着色力按式(1)计算:

式中:

S一—着色力百分比(以标样为100%);B——冲淡待测油墨的白墨用量,单位为克(g);A冲淡标样油墨的白墨用量,单位为克(g)。8注意事项

1当待测油墨与标样油墨以黏性指标计时,则两者的黏性值差不应大于1,黏性按GB/T18723规定8.1

的方法进行。

2当待测油墨与标样油墨以黏度指标(s)计时,则两者的黏度值差(察恩4号杯)不应大于3s或(涂8.2

4号杯)不应大于5s,黏度按GB/T13217.4—2020规定的方法进行。3当待测油墨与标样油墨以黏度指标(Pa·s)计时,则两者的黏度值差不应超过10%,黏度按8.3

GB/T13217.4—2020规定的方法进行6

KaeerKAca-

附录A

(资料性附录)

油墨印刷适性仪印样原理示意图油墨印刷适性仪印样原理示意图见图A.1、图A.2。说明:

1-压印滚筒;

橡皮辊;

勾墨辊。

印刷适性仪侧视图

印刷适性仪立体图

nrKaeerkAca-

GB/T13217.1—2020

GB/T 13217.1—2020

附录B

(资料性附录)

油墨凹版打样仪印样原理示意图油墨凹版打样仪印样原理示意图见图B.1、图B.2说明:

压印滚筒;

刮墨刀;

网纹辊。

图B.1凹版打样仪侧视图

凹版打样仪立体图

rKaeerkAca-

附录C

(资料性附录)

油墨框式涂布器印样原理示意图油墨框式涂布器印样原理示意图见图C.1、图C.2、图C.3。2

说明:

1—涂布厚度;

2——涂布区域。

框式涂布器正视图

框式涂布器侧视图

框式涂布器立体图

-rKaeerkAca-

GB/T13217.1—2020

GB/T13217.1—2020

D.1提要

附录D

(规范性附录)

评定颜色差异的方法

将待测油墨与标样油墨并列,在标准光源下对比评定变色用灰色样卡(以下简称“样卡”),目测检视待测油墨与标样油墨两者颜色差异程度,或通过分光光度计,测试两者颜色差异程度。本方法只提示两者颜色的差异,合格与否需自行根据实际要求设定范围D.2评定

D.2.1变色用灰色样卡的评定

油墨颜色刮样对比评定

当两者的底色、面色、墨色一致时(无差异),即对应样卡5级,则评定试样的颜色等级为5级当两者的底色、面色、墨色有差异时,若差异程度都在对应样卡的4级~5级,则评定试样的颜色等级为4级~5级。

当两者的底色、面色、墨色有差异时,若底色、面色差异程度在对应样卡的4级~5级,墨色差异程度在对应样卡的4级,则评定试样的颜色等级为4级当两者的底色、面色、墨色有差异时,若底色差异程度在对应样卡的4级,面色、墨色差异程度在对应样卡的3级~4级,则评定试样的颜色等级为3级~4级依次类推评定试样的颜色等级。2展色样、印刷品样对比评定

当两者的面色一致时(无差异),即对应样卡5级,则评定试样的颜色等级为5级。当两者的面色有差异时,若差异程度在对应样卡4级~5级,则评定试样的颜色等级为4级~5级。当两者的面色有差异时,若差异程度在对应样卡4级,则评定试样的颜色等级为4级。依次类推评定试样的颜色等级。D.2.2色差的评定

采用符合GB/T19437的分光光度计,按GB/T30329.1的方法进行检验,与客户约定的色差标准进行评定。

rrKaerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。