GB∕T 38045-2019

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 38045-2019 船用水液压轴向柱塞泵

GB∕T38045-2019

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS47.020.20

中华人民共和国国家标准

GB/T38045—2019

船用水液压轴向柱塞泵

Marine water hydraulic axial piston pumps2019-10-18发布

国家市场监督管理总局

中国国家标准化管理委员会

2020-05-01实施

本标准按照GB/T1.1—2009给出的规则起草本标准由全国船用机械标准化技术委员会(SAC/TC137)提出并归口。GB/T38045—2019

本标准起草单位:中国船舶工业综合技术经济研究院、杭州臻特科技有限公司、南京容实消防安全设备有限公司、福建天广消防有限公司、上海晓祥消防器材有限公司、西安力拓消防科技有限公司、国家船舶装产品质量监督检验中心、九江中船消防设备有限公司。本标准主要起草人:孙猛、周华、黄亚树、张建清、陈贤雷、谢安桓、厉梁、邱波、李春明、张赞锋1

1范围

船用水液压轴向柱塞泵

GB/T38045—2019

本标准规定了船用水液压轴向柱塞泵(以下简称泵)的术语和定义、分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存本标准适用于以不含颗粒(过滤精度达到10um)的海水、淡水为工作介质,额定压力不大于16 MPa船用水液压轴向柱塞泵的设计、制造和验收。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T2353一2005液压泵及马达的安装法兰和轴伸的尺寸系列及标注代号GB/T2878.1一2011液压传动连接带米制螺纹和O形圈密封的油口和螺柱端第1部分:

GB/T7935—2005

液压元件通用技术条件

GB/T10125—2012

2人造气氛腐蚀试验盐雾试验

GB/T16301—2008

船舶机舱辅机振动烈度的测量和评价GB/T17446—2012流体传动系统及元件词汇GB/T17483

液压泵空气传声噪声级测定规范GB/T208782007

不锈钢和耐热钢牌号及化学成分GB/T21833—2008

奥氏体铁素体型双相不锈钢无缝钢管JB/T78582006液压元件清洁度评定方法及液压元件清洁度指标3术语和定义

GB/T17446一2012界定的以及下列术语和定义适用于本文件3.1

额定压力

ratedpressure

在规定转速范围内连续运转,并能保证泵设计寿命的最高输出压力。3.2

空载压力

derived pressure

不超过额定压力5%或0.5MPa泵的输出压力。3.3

Jmaximumpressure

最高压力

允许泵短时运转的最高输出压力。3.4

nominal capacity

公称排量

泵几何排量的公称值,

GB/T38045—2019

空载排量

derived capacity

在空载压力下测得泵的排量。

额定转速

rated speed

在额定压力、规定进水条件下,能保证泵设计寿命的最高转速3.7

额定工况

rated condition

在额定压力、额定转速(变量泵在最大排量)条件下泵的运行工况3.8

容积效率

volumetric efficiency

有效输出流量与空载输出流量之比。3.9

总效率

total efficiency

当液体通过泵时,传递到液体的功率与机械输人功率之比。4分类和标记

泵的分类型式如下:

按结构型式分为:斜盘式泵和斜轴式泵;a)

按流量输出特征分为:定量泵和变量泵:按流人介质可分为:淡水泵和海水泵。4.2

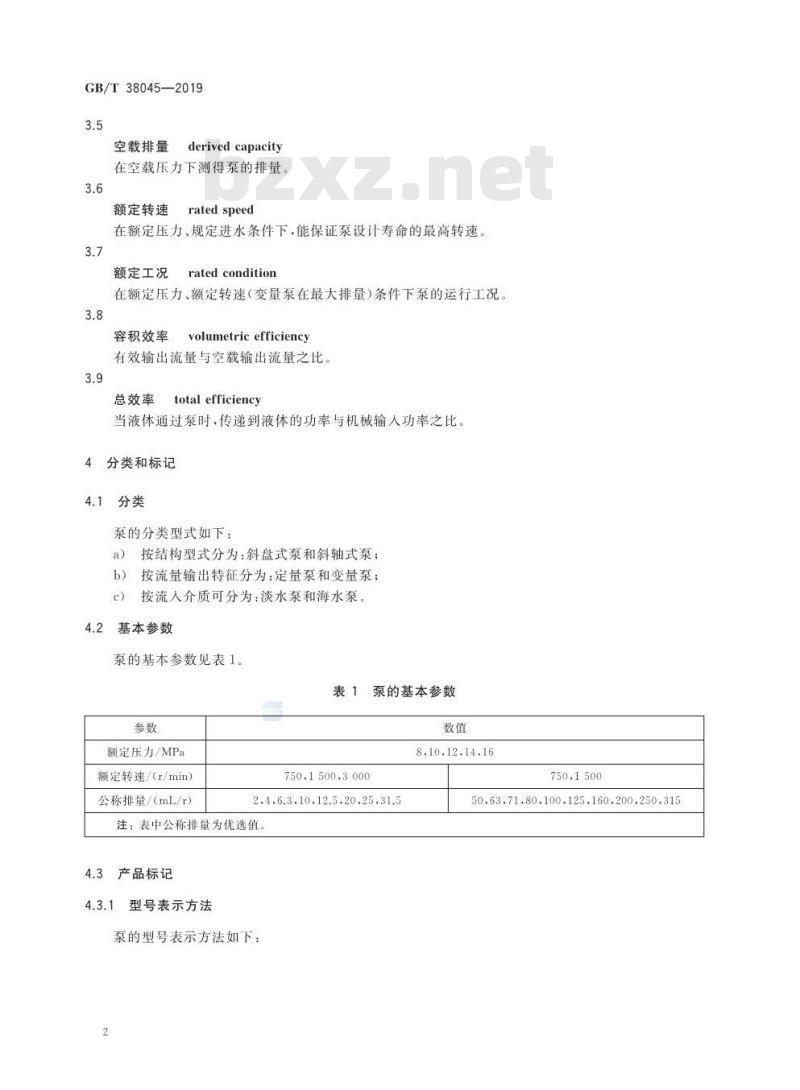

基本参数

泵的基本参数见表1。

表1泵的基本参数

额定压力/MPa

额定转速/(r/min)

公称排量/(mL/r)

750.1500.3000

2.4.6.3,10.12.5.20,25,31.5

注:表中公称排量为优选值

产品标记

型号表示方法

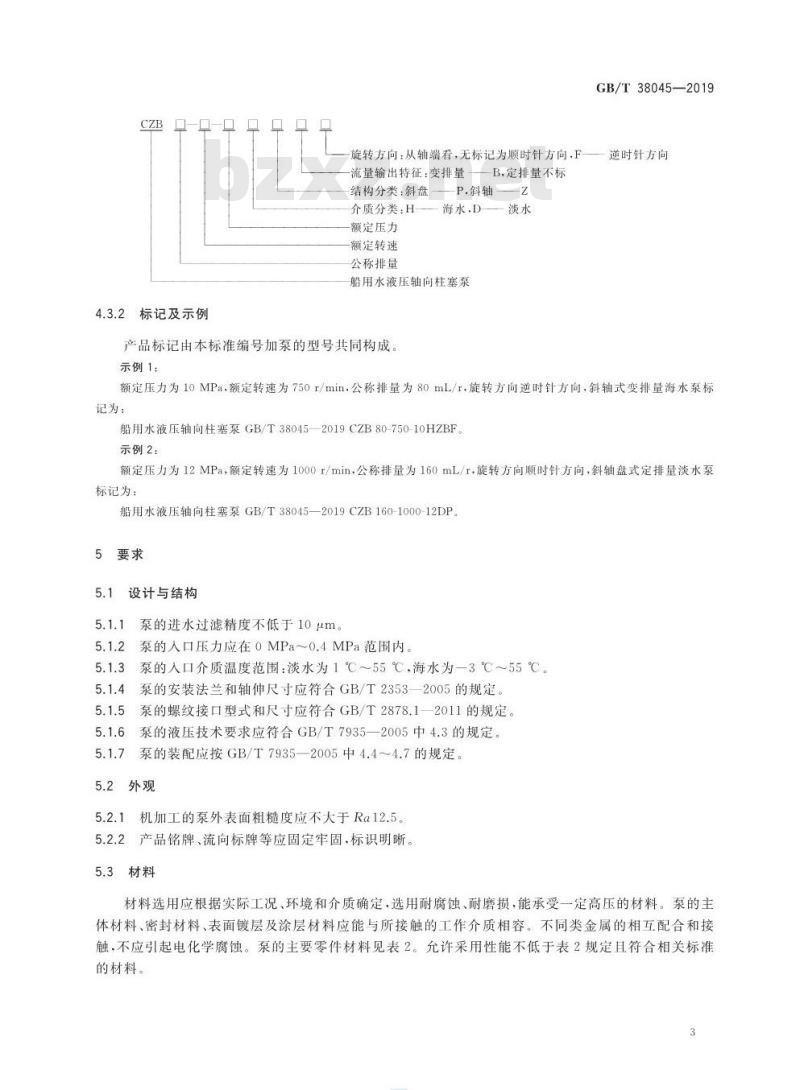

泵的型号表示方法如下:

8,10,12,14,16

50,63.71.80,100.125.160,200,250.315CZB

四口口

4.3.2标记及示例

GB/T38045—2019

旋转方向:从轴端看,无标记为顺时针方向,F—逆时针方向流量输出特征:变排量

结构分类:斜盘

介质分类:H-

额定压力

额定转速

公称排量

B.定排量不标

P,斜轴

船用水液压轴向柱塞泵

产品标记由本标准编号加泵的型号共同构成。示例1:

额定压力为10MPa.额定转速为750r/min,公称排量为80mL/r旋转方向逆时针方向,斜轴式变排量海水泵标记为:

船用水液压轴向柱塞泵GB/T38045—2019CZB80-750-10HZBF示例2:

额定压力为12MPa,额定转速为1000r/min.公称排量为160mL/r,旋转方向顺时针方向,斜轴盘式定排量淡水泵标记为:

船用水液压轴向柱塞泵GB/T38045—2019CZB160-1000-12DP5要求

设计与结构

5.1.1泵的进水过滤精度不低于10μm。5.1.2泵的人口压力应在0MPa~0.4MPa范围内。5.1.3泵的口介质温度范围:淡水为1℃~55℃,海水为—3℃~55℃。5.1.4泵的安装法兰和轴伸尺寸应符合GB/T2353—2005的规定。5.1.5泵的螺纹接口型式和尺寸应符合GB/T2878.12011的规定。5.1.6

泵的液压技术要求应符合GB/T7935一2005中4.3的规定。5.1.7

泵的装配应按GB/T7935—2005中4.4~4.7的规定。5.2外观

5.2.1机加工的泵外表面粗糙度应不大于Ra12.55.2.2

产品铭牌、流向标牌等应固定牢固,标识明晰。5.3材料

材料选用应根据实际工况、环境和介质确定,选用耐腐蚀、耐磨损,能承受一定高压的材料。泵的主体材料、密封材料、表面镀层及涂层材料应能与所接触的工作介质相容。不同类金属的相互配合和接触,不应引起电化学腐蚀。泵的主要零件材料见表2。允许采用性能不低于表2规定且符合相关标准的材料。

GB/T38045—2019

零部件名称

泵轴、机封

泵盖、配流盘、回承盘

斜盘、柱塞、滑靴、转子、球绞5.4

内部清洁度指标

表2泵的主要零件材料

材料牌号

022Cr22Ni5Mo3N

022Cr17Ni12Mo2

022Cr25Ni7Mo4N

标准号

GB/T21833—2008

GB/T20878—2007

GB/T21833—2008

按照JB/T7858—2006.泵的内部清洁度应符合表3的规定表3泵的内部清洁度指标

公称排量V

V≤10

1025V≤63

160外渗漏

定量泵

材料牌号

022Cr19Ni10

14Cr17Ni2

装配后的泵,在封闭的泵体内充人0.16MPa的气体,不应有漏气现象5性能

5.6.1空载排量

空载排量应在公称排量的90%~110%范围内。5.6.2容积效率和总效率

在额定工况下,泵的容积效率和总效率应符合表4的规定。表4泵的容积效率和总效率

公称排量V/(mL/r)

容积效率/%

总效率/%

5.6.3超速

10≤V25

25V120

标准号

GB/T20878—2007

变量泵

≤120

120≤V≤315

在泵的驱动转速达到115%额定转速或设计规定的最高转速下,泵应能够短时间正常运转4

5.6.4超载

GB/T38045—2019

在额定转速、最高压力或125%额定压力(取其中较高者)的工况下,泵应能够连续正常运转1min以上,无异常现象出现。

5.6.5密封

泵的密封要求分为静密封和动密封:a)静密封:各静密封部位在任何工况条件下,不应渗水;b)动密封:各动密封部位在泵正常运转4h内,不应滴水。5.6.6耐久性

在额定工况下,泵满载连续运转168h后,泵的容积效率不应低于表4规定值97%;零部件不应有异常磨损或其他形式的损坏。

5.7环境适应性

5.7.1低温

在进口水温最低为1℃(淡水)、一3℃(海水),泵应在最大排量、空载压力工况下正常启动。5.7.2高温

在额定工况下,在进口水温达到55℃士2℃,泵应正常运转5min以上。5.7.3盐雾

在GB/T10125—2012规定条件下试验168h后,泵表面及腔体无生锈。5.7.4倾斜和摇摆

泵在以下倾斜摇摆条件下应能稳定、可靠地工作:a)横摇士22.5横摇周期5s~10s;b)横倾土22.5°

纵摇士10°纵摇周期5s~10s;

d)纵倾士5°

5.8噪声下载标准就来标准下载网

泵在额定工况下应运转平稳,无异常振动及噪声,噪声值应符合表5的规定。表5泵的噪声值

公称排量V/(mL/r)

噪声/dB(A)

9振动

2≤V<10

10≤V<25

25≤V<63

63≤V≤315

按照GB/T16301一2008规定,泵的振动烈度的评价分为A级(优)、B级(良)、C级(合格)、D级(不合格)四个等级,按照表6振动烈度进行评价,泵的工作状态不应低于C级GB/T38045—2019

振动烈度限值

试验方法

试验装置

试验回路

泵在弹性支承安装方式下的振动烈度等级的判别表评价等级

功率≤75kw

泵的试验回路原理图见图1。

功率>75kW

说明:

1——被试泵:

2——扭矩传感仪;

3—电机:

4-1、4-2—压力表;

5-1、5-2—温度计;

截止阀;

溢流阀:

比例溢流阀;

流量计:

加热器;

冷却器;

过滤器。

压力测量点位置

图1试验回路原理图

GB/T38045—2019

压力测量点应设置在距被试泵进、出水口2d~4d处(d为管道内径)。稳态试验时,运行将测量点的位置移至被试泵更远处,但应考虑管路的压力损失。6.1.3温度测量点位置

温度测量点的位置应设置在距离压力测量点2d~4d处,且比压力测量点更远离被试泵。6.1.4噪声测量点的位置

噪声测量点位置和数量应按GB/T17483的规定:6.1.5振动测量点的位置

振动测量点位置和数量应按GB/T163012008的规定。6.2试验条件

6.2.1试验介质

试验介质应为被试泵适用的工作介质:海水或淡水GB/T38045—2019

2试验介质的温度:除明确规定外,型式试验应在25℃土2℃下进行,出厂试验应在25℃土4℃6.2.1.2

下进行。

6.2.1.3试验介质的污染度:试验系统进水过滤器的过滤精度应达到10μm,且过滤比β≥5000。6.2.2测量准确度

测量准确度等级分为A、B、C三级,型式试验不应低于B级,出厂试验不应低于C级。各等级测量系统的允许系统误差应符合表7的规定。测量系统的允许系统误差

测量参量

压力(表压力<0.2MPa时)

压力(表压力≥0.2MPa时)

6.2.3试验前磨合

测量准确度A级

允许系统误差/%

测量准确度B级

测量准确度C级

磨合应在试验前进行,在额定转速下,从空载压力开始逐级加载,分级磨合。磨合时间与压力分级应根据需要确定,其中额定压力下的磨合时间不应低于2min。6.3试验项目

6.3.1外观

目测法检验泵的外观质量。

6.3.2内部清洁度指标

泵的内部清洁度指标可采用单滤膜质量分析方法进行测试:a)取适量备用滤膜(0.8um)置于培养血中,半开盖放人干燥箱,在80℃(或滤膜规定的使用温度)恒温下保存30min,取出后合盖冷却30min。此过程应保持滤膜平整,无变形;b)从培养皿中取出一张经烘干的滤膜,称出其初始质量GA;将滤膜固定在过滤装置上,充分搅拌待测样品后倒入过滤装置,再用50mL洁净清洗液冲洗样品容器并倒人过滤装置。盖上漏斗盖并继续抽滤,直至抽干滤膜上的清洗液;d)

用注射器吸取洁净清洗液,顺漏斗壁注射清洗,直至滤膜上无清洗液为止;e)

停止抽滤。小心取下滤膜放入培养血中,将培养皿半开盖放进干燥箱内,在80℃(或滤膜规定使用温度)恒温下保持30min。取出后合盖冷却30min,称出质量GB;f)被测样品的污染物质量G.=GB-GA。6.3.3外渗漏

在被试泵内腔充满压力为0.16MPa的干净气体,然后将其浸没在水中,停留1min以上,并稍加摇8

动,观察液体中有无气泡产生。6.3.4空载排量

GB/T38045—2019

在被试泵最低转速到额定转速范围内至少设定5个等分转速点(包括最低转速和额定转速),测量被试泵在空载稳态工况下的设定转速的流量和转速,并计算出相应的排量。6.3.5容积效率和总效率

在额定工况下,对泵的容积效率和总效率试进行试验,试验程序如下:a)在额定转速下,使被试泵的出口压力逐渐增加至额定压力的25%,待测试状态稳定后,测量与效率有关的数据;

b)按程序a),被试泵的出口压力为额定压力的40%、55%、70%、80%、100%时,分别测量与效率有关的数据。

设定被试泵最低转速到额定转速范围内至少8个等分转速点(包括最低转速和额定转速),在b)各试验压力点,分别测量被试泵与效率有关的数据;额定转速下,进口水温为10℃~20℃和40℃~50℃时,分别测量被试泵在空载压力至额定d)

压力范围内至少6个等分压力点的容积效率;e)绘出效率、流量、功率随转速、压力变化的特性曲线图。6.3.6超速

在转速为115%额定转速以及进口水温20℃~40℃下,分别在空载压力和额定压力下连续运转15min以上,检查泵是否正常运转。6.3.7超载

在额定转速、最高压力或1.25倍额定压力(选择其中高者)的工况下,连续运转5min,检查有无异常现象出现。

6.3.8密封性

试验前将被试泵擦干净,如有个别部位不能一次擦干净,运转后产生“假”渗漏现象,充许再次擦干净,重新试验。待泵停止运转后,将干净吸水纸压贴于静密封部位,然后取下,检查吸水纸上是否出现水迹,纸上如有水迹即为渗水,如未出现水迹则密封性正常6.3.9耐久性

泵在额定工况下连续工作168h以上,测量与效率有关的数据,检查泵的容积效率,并检查泵的零部件是否出现异常磨损或其他形式的损坏。6.3.10低温

在进口水温最低为1℃~3℃(淡水)、一3℃~一1℃(海水),在介质中不存在结冰的条件下,泵应能够在最大排量、空载压力工况下正常启动至少5次。6.3.11高温

在额定工况下,进口水温达到55℃士2℃,泵连续运转5min以上,检查有无异常现象出现。6.3.12盐雾

使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于测试金属件表面,持续时间168h,试验9

GB/T38045—2019

后在清洗前放在室内自然干燥0.5h~1h,然后以低于40℃的清洁流动水洗去表面残留盐雾溶液,在距离试样药300mm处用气压不超过200kPa的空气吹干,检查表面及腔体有无生锈6.3.13倾斜和摇摆

可用固定倾斜代替倾斜、摇摆试验。固定倾斜试验台的倾斜角为22.5°,即泵的轴线与水平面的夹角为22.5。试验在泵的额定转速、额定流量下进行,试验历时1h。6.3.14噪声

在设定转速下,分别测量被试泵空载压力至额定压力范围内至少6个等分压力点的噪声值。当额定转速不小于1500r/min时,设定转速为1500r/min;当额定转速不小手1000r/min且不大于1500r/min时,设定转速为1000r/min;当额定转速<1000r/min时,设定转速为额定转速6.3.15振动

将振动传感器安装在被测物上,其安装共振频率应高于测量频带的上限频率2.5倍以上。振动测量频率范围为10Hz~1000Hz。测点选择在能代表机器整体运动的刚性较强的机器表面、轴承座和机脚上。不应安装在局部振动过大的部位,每台机器至少选择4~8个测量点,记录测量点在X、Y、2三个相互垂直的方向上的振动速度均方根值,计算整机的振动烈度()+()+(

式中:

振动烈度,单位为毫米每秒(mm/s);UX.UY.02

一一分别为X、Y、Z三个相互垂直的方向上的振动速度均方根值,单位为毫米每秒(mm/s);

Nx、N、Nz—分别为X、Y、Z三个方向上的测点数。7检验规则

7.1检验分类

泵的检验分为型式检验和出厂检验。7.2

型式检验

7.2.1具有以下情况之一时,泵应进行型式检验:a)产品首次生产;

b)老产品转厂生产和定型鉴定;正式生产后,因结构、材料、工艺有较大改变,足以影响性能;c)

d)长期停产2年以上后恢复生产;e)

出厂检验结果与上次型式检验结果有较大差异;f)

国家质量监督机构有要求

7.2.2泵的型式检验的项目和顺序见表8。7.2.3泵进行型式检验的样品数量为一台。7.2.4泵在型式检验中全部项目符合要求,则判定泵型式检验合格。若有不符合要求的项目,允许加倍取样进行复检。若复检符合要求,则仍判定泵型式检验合格;若复检中仍有不符合要求的项目则判10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38045—2019

船用水液压轴向柱塞泵

Marine water hydraulic axial piston pumps2019-10-18发布

国家市场监督管理总局

中国国家标准化管理委员会

2020-05-01实施

本标准按照GB/T1.1—2009给出的规则起草本标准由全国船用机械标准化技术委员会(SAC/TC137)提出并归口。GB/T38045—2019

本标准起草单位:中国船舶工业综合技术经济研究院、杭州臻特科技有限公司、南京容实消防安全设备有限公司、福建天广消防有限公司、上海晓祥消防器材有限公司、西安力拓消防科技有限公司、国家船舶装产品质量监督检验中心、九江中船消防设备有限公司。本标准主要起草人:孙猛、周华、黄亚树、张建清、陈贤雷、谢安桓、厉梁、邱波、李春明、张赞锋1

1范围

船用水液压轴向柱塞泵

GB/T38045—2019

本标准规定了船用水液压轴向柱塞泵(以下简称泵)的术语和定义、分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存本标准适用于以不含颗粒(过滤精度达到10um)的海水、淡水为工作介质,额定压力不大于16 MPa船用水液压轴向柱塞泵的设计、制造和验收。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T2353一2005液压泵及马达的安装法兰和轴伸的尺寸系列及标注代号GB/T2878.1一2011液压传动连接带米制螺纹和O形圈密封的油口和螺柱端第1部分:

GB/T7935—2005

液压元件通用技术条件

GB/T10125—2012

2人造气氛腐蚀试验盐雾试验

GB/T16301—2008

船舶机舱辅机振动烈度的测量和评价GB/T17446—2012流体传动系统及元件词汇GB/T17483

液压泵空气传声噪声级测定规范GB/T208782007

不锈钢和耐热钢牌号及化学成分GB/T21833—2008

奥氏体铁素体型双相不锈钢无缝钢管JB/T78582006液压元件清洁度评定方法及液压元件清洁度指标3术语和定义

GB/T17446一2012界定的以及下列术语和定义适用于本文件3.1

额定压力

ratedpressure

在规定转速范围内连续运转,并能保证泵设计寿命的最高输出压力。3.2

空载压力

derived pressure

不超过额定压力5%或0.5MPa泵的输出压力。3.3

Jmaximumpressure

最高压力

允许泵短时运转的最高输出压力。3.4

nominal capacity

公称排量

泵几何排量的公称值,

GB/T38045—2019

空载排量

derived capacity

在空载压力下测得泵的排量。

额定转速

rated speed

在额定压力、规定进水条件下,能保证泵设计寿命的最高转速3.7

额定工况

rated condition

在额定压力、额定转速(变量泵在最大排量)条件下泵的运行工况3.8

容积效率

volumetric efficiency

有效输出流量与空载输出流量之比。3.9

总效率

total efficiency

当液体通过泵时,传递到液体的功率与机械输人功率之比。4分类和标记

泵的分类型式如下:

按结构型式分为:斜盘式泵和斜轴式泵;a)

按流量输出特征分为:定量泵和变量泵:按流人介质可分为:淡水泵和海水泵。4.2

基本参数

泵的基本参数见表1。

表1泵的基本参数

额定压力/MPa

额定转速/(r/min)

公称排量/(mL/r)

750.1500.3000

2.4.6.3,10.12.5.20,25,31.5

注:表中公称排量为优选值

产品标记

型号表示方法

泵的型号表示方法如下:

8,10,12,14,16

50,63.71.80,100.125.160,200,250.315CZB

四口口

4.3.2标记及示例

GB/T38045—2019

旋转方向:从轴端看,无标记为顺时针方向,F—逆时针方向流量输出特征:变排量

结构分类:斜盘

介质分类:H-

额定压力

额定转速

公称排量

B.定排量不标

P,斜轴

船用水液压轴向柱塞泵

产品标记由本标准编号加泵的型号共同构成。示例1:

额定压力为10MPa.额定转速为750r/min,公称排量为80mL/r旋转方向逆时针方向,斜轴式变排量海水泵标记为:

船用水液压轴向柱塞泵GB/T38045—2019CZB80-750-10HZBF示例2:

额定压力为12MPa,额定转速为1000r/min.公称排量为160mL/r,旋转方向顺时针方向,斜轴盘式定排量淡水泵标记为:

船用水液压轴向柱塞泵GB/T38045—2019CZB160-1000-12DP5要求

设计与结构

5.1.1泵的进水过滤精度不低于10μm。5.1.2泵的人口压力应在0MPa~0.4MPa范围内。5.1.3泵的口介质温度范围:淡水为1℃~55℃,海水为—3℃~55℃。5.1.4泵的安装法兰和轴伸尺寸应符合GB/T2353—2005的规定。5.1.5泵的螺纹接口型式和尺寸应符合GB/T2878.12011的规定。5.1.6

泵的液压技术要求应符合GB/T7935一2005中4.3的规定。5.1.7

泵的装配应按GB/T7935—2005中4.4~4.7的规定。5.2外观

5.2.1机加工的泵外表面粗糙度应不大于Ra12.55.2.2

产品铭牌、流向标牌等应固定牢固,标识明晰。5.3材料

材料选用应根据实际工况、环境和介质确定,选用耐腐蚀、耐磨损,能承受一定高压的材料。泵的主体材料、密封材料、表面镀层及涂层材料应能与所接触的工作介质相容。不同类金属的相互配合和接触,不应引起电化学腐蚀。泵的主要零件材料见表2。允许采用性能不低于表2规定且符合相关标准的材料。

GB/T38045—2019

零部件名称

泵轴、机封

泵盖、配流盘、回承盘

斜盘、柱塞、滑靴、转子、球绞5.4

内部清洁度指标

表2泵的主要零件材料

材料牌号

022Cr22Ni5Mo3N

022Cr17Ni12Mo2

022Cr25Ni7Mo4N

标准号

GB/T21833—2008

GB/T20878—2007

GB/T21833—2008

按照JB/T7858—2006.泵的内部清洁度应符合表3的规定表3泵的内部清洁度指标

公称排量V

V≤10

10

160

定量泵

材料牌号

022Cr19Ni10

14Cr17Ni2

装配后的泵,在封闭的泵体内充人0.16MPa的气体,不应有漏气现象5性能

5.6.1空载排量

空载排量应在公称排量的90%~110%范围内。5.6.2容积效率和总效率

在额定工况下,泵的容积效率和总效率应符合表4的规定。表4泵的容积效率和总效率

公称排量V/(mL/r)

容积效率/%

总效率/%

5.6.3超速

10≤V25

25V120

标准号

GB/T20878—2007

变量泵

≤120

120≤V≤315

在泵的驱动转速达到115%额定转速或设计规定的最高转速下,泵应能够短时间正常运转4

5.6.4超载

GB/T38045—2019

在额定转速、最高压力或125%额定压力(取其中较高者)的工况下,泵应能够连续正常运转1min以上,无异常现象出现。

5.6.5密封

泵的密封要求分为静密封和动密封:a)静密封:各静密封部位在任何工况条件下,不应渗水;b)动密封:各动密封部位在泵正常运转4h内,不应滴水。5.6.6耐久性

在额定工况下,泵满载连续运转168h后,泵的容积效率不应低于表4规定值97%;零部件不应有异常磨损或其他形式的损坏。

5.7环境适应性

5.7.1低温

在进口水温最低为1℃(淡水)、一3℃(海水),泵应在最大排量、空载压力工况下正常启动。5.7.2高温

在额定工况下,在进口水温达到55℃士2℃,泵应正常运转5min以上。5.7.3盐雾

在GB/T10125—2012规定条件下试验168h后,泵表面及腔体无生锈。5.7.4倾斜和摇摆

泵在以下倾斜摇摆条件下应能稳定、可靠地工作:a)横摇士22.5横摇周期5s~10s;b)横倾土22.5°

纵摇士10°纵摇周期5s~10s;

d)纵倾士5°

5.8噪声下载标准就来标准下载网

泵在额定工况下应运转平稳,无异常振动及噪声,噪声值应符合表5的规定。表5泵的噪声值

公称排量V/(mL/r)

噪声/dB(A)

9振动

2≤V<10

10≤V<25

25≤V<63

63≤V≤315

按照GB/T16301一2008规定,泵的振动烈度的评价分为A级(优)、B级(良)、C级(合格)、D级(不合格)四个等级,按照表6振动烈度进行评价,泵的工作状态不应低于C级GB/T38045—2019

振动烈度限值

试验方法

试验装置

试验回路

泵在弹性支承安装方式下的振动烈度等级的判别表评价等级

功率≤75kw

泵的试验回路原理图见图1。

功率>75kW

说明:

1——被试泵:

2——扭矩传感仪;

3—电机:

4-1、4-2—压力表;

5-1、5-2—温度计;

截止阀;

溢流阀:

比例溢流阀;

流量计:

加热器;

冷却器;

过滤器。

压力测量点位置

图1试验回路原理图

GB/T38045—2019

压力测量点应设置在距被试泵进、出水口2d~4d处(d为管道内径)。稳态试验时,运行将测量点的位置移至被试泵更远处,但应考虑管路的压力损失。6.1.3温度测量点位置

温度测量点的位置应设置在距离压力测量点2d~4d处,且比压力测量点更远离被试泵。6.1.4噪声测量点的位置

噪声测量点位置和数量应按GB/T17483的规定:6.1.5振动测量点的位置

振动测量点位置和数量应按GB/T163012008的规定。6.2试验条件

6.2.1试验介质

试验介质应为被试泵适用的工作介质:海水或淡水GB/T38045—2019

2试验介质的温度:除明确规定外,型式试验应在25℃土2℃下进行,出厂试验应在25℃土4℃6.2.1.2

下进行。

6.2.1.3试验介质的污染度:试验系统进水过滤器的过滤精度应达到10μm,且过滤比β≥5000。6.2.2测量准确度

测量准确度等级分为A、B、C三级,型式试验不应低于B级,出厂试验不应低于C级。各等级测量系统的允许系统误差应符合表7的规定。测量系统的允许系统误差

测量参量

压力(表压力<0.2MPa时)

压力(表压力≥0.2MPa时)

6.2.3试验前磨合

测量准确度A级

允许系统误差/%

测量准确度B级

测量准确度C级

磨合应在试验前进行,在额定转速下,从空载压力开始逐级加载,分级磨合。磨合时间与压力分级应根据需要确定,其中额定压力下的磨合时间不应低于2min。6.3试验项目

6.3.1外观

目测法检验泵的外观质量。

6.3.2内部清洁度指标

泵的内部清洁度指标可采用单滤膜质量分析方法进行测试:a)取适量备用滤膜(0.8um)置于培养血中,半开盖放人干燥箱,在80℃(或滤膜规定的使用温度)恒温下保存30min,取出后合盖冷却30min。此过程应保持滤膜平整,无变形;b)从培养皿中取出一张经烘干的滤膜,称出其初始质量GA;将滤膜固定在过滤装置上,充分搅拌待测样品后倒入过滤装置,再用50mL洁净清洗液冲洗样品容器并倒人过滤装置。盖上漏斗盖并继续抽滤,直至抽干滤膜上的清洗液;d)

用注射器吸取洁净清洗液,顺漏斗壁注射清洗,直至滤膜上无清洗液为止;e)

停止抽滤。小心取下滤膜放入培养血中,将培养皿半开盖放进干燥箱内,在80℃(或滤膜规定使用温度)恒温下保持30min。取出后合盖冷却30min,称出质量GB;f)被测样品的污染物质量G.=GB-GA。6.3.3外渗漏

在被试泵内腔充满压力为0.16MPa的干净气体,然后将其浸没在水中,停留1min以上,并稍加摇8

动,观察液体中有无气泡产生。6.3.4空载排量

GB/T38045—2019

在被试泵最低转速到额定转速范围内至少设定5个等分转速点(包括最低转速和额定转速),测量被试泵在空载稳态工况下的设定转速的流量和转速,并计算出相应的排量。6.3.5容积效率和总效率

在额定工况下,对泵的容积效率和总效率试进行试验,试验程序如下:a)在额定转速下,使被试泵的出口压力逐渐增加至额定压力的25%,待测试状态稳定后,测量与效率有关的数据;

b)按程序a),被试泵的出口压力为额定压力的40%、55%、70%、80%、100%时,分别测量与效率有关的数据。

设定被试泵最低转速到额定转速范围内至少8个等分转速点(包括最低转速和额定转速),在b)各试验压力点,分别测量被试泵与效率有关的数据;额定转速下,进口水温为10℃~20℃和40℃~50℃时,分别测量被试泵在空载压力至额定d)

压力范围内至少6个等分压力点的容积效率;e)绘出效率、流量、功率随转速、压力变化的特性曲线图。6.3.6超速

在转速为115%额定转速以及进口水温20℃~40℃下,分别在空载压力和额定压力下连续运转15min以上,检查泵是否正常运转。6.3.7超载

在额定转速、最高压力或1.25倍额定压力(选择其中高者)的工况下,连续运转5min,检查有无异常现象出现。

6.3.8密封性

试验前将被试泵擦干净,如有个别部位不能一次擦干净,运转后产生“假”渗漏现象,充许再次擦干净,重新试验。待泵停止运转后,将干净吸水纸压贴于静密封部位,然后取下,检查吸水纸上是否出现水迹,纸上如有水迹即为渗水,如未出现水迹则密封性正常6.3.9耐久性

泵在额定工况下连续工作168h以上,测量与效率有关的数据,检查泵的容积效率,并检查泵的零部件是否出现异常磨损或其他形式的损坏。6.3.10低温

在进口水温最低为1℃~3℃(淡水)、一3℃~一1℃(海水),在介质中不存在结冰的条件下,泵应能够在最大排量、空载压力工况下正常启动至少5次。6.3.11高温

在额定工况下,进口水温达到55℃士2℃,泵连续运转5min以上,检查有无异常现象出现。6.3.12盐雾

使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于测试金属件表面,持续时间168h,试验9

GB/T38045—2019

后在清洗前放在室内自然干燥0.5h~1h,然后以低于40℃的清洁流动水洗去表面残留盐雾溶液,在距离试样药300mm处用气压不超过200kPa的空气吹干,检查表面及腔体有无生锈6.3.13倾斜和摇摆

可用固定倾斜代替倾斜、摇摆试验。固定倾斜试验台的倾斜角为22.5°,即泵的轴线与水平面的夹角为22.5。试验在泵的额定转速、额定流量下进行,试验历时1h。6.3.14噪声

在设定转速下,分别测量被试泵空载压力至额定压力范围内至少6个等分压力点的噪声值。当额定转速不小于1500r/min时,设定转速为1500r/min;当额定转速不小手1000r/min且不大于1500r/min时,设定转速为1000r/min;当额定转速<1000r/min时,设定转速为额定转速6.3.15振动

将振动传感器安装在被测物上,其安装共振频率应高于测量频带的上限频率2.5倍以上。振动测量频率范围为10Hz~1000Hz。测点选择在能代表机器整体运动的刚性较强的机器表面、轴承座和机脚上。不应安装在局部振动过大的部位,每台机器至少选择4~8个测量点,记录测量点在X、Y、2三个相互垂直的方向上的振动速度均方根值,计算整机的振动烈度()+()+(

式中:

振动烈度,单位为毫米每秒(mm/s);UX.UY.02

一一分别为X、Y、Z三个相互垂直的方向上的振动速度均方根值,单位为毫米每秒(mm/s);

Nx、N、Nz—分别为X、Y、Z三个方向上的测点数。7检验规则

7.1检验分类

泵的检验分为型式检验和出厂检验。7.2

型式检验

7.2.1具有以下情况之一时,泵应进行型式检验:a)产品首次生产;

b)老产品转厂生产和定型鉴定;正式生产后,因结构、材料、工艺有较大改变,足以影响性能;c)

d)长期停产2年以上后恢复生产;e)

出厂检验结果与上次型式检验结果有较大差异;f)

国家质量监督机构有要求

7.2.2泵的型式检验的项目和顺序见表8。7.2.3泵进行型式检验的样品数量为一台。7.2.4泵在型式检验中全部项目符合要求,则判定泵型式检验合格。若有不符合要求的项目,允许加倍取样进行复检。若复检符合要求,则仍判定泵型式检验合格;若复检中仍有不符合要求的项目则判10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。