GB∕T 38924.8-2020

基本信息

标准号: GB∕T 38924.8-2020

中文名称:民用轻小型无人机系统环境试验方法 第8部分:盐雾试验

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:659KB

相关标签: 民用 小型 无人机 系统 环境 试验 方法 盐雾

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 38924.8-2020 民用轻小型无人机系统环境试验方法 第8部分:盐雾试验

GB∕T38924.8-2020

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS49.020

中华人民共和国国家标准

GB/T38924.8—2020

民用轻小型无人机系统环境试验方法第8部分:盐雾试验

Environmental test methods for civil small and light unmanned aircraft system-Part 8:Salt spray test

2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

规范性引用文件

3试验条件

受试设备

盐雾试验条件及容差

试验设备和仪器

试验过程

试验准备

预处理

试验前检测

试验步骤

试验后检测

试验中断和恢复

欠试验中断

过试验中断

试验结果评定

试验报告

附录A(资料性附录)外观腐蚀评定方法及合格判据次

GB/T38924.8—2020

GB/T38924《民用轻小型无人机系统环境试验方法》分为以下部分:第1部分:总则;

第2部分:低温试验;

一第3部分:高温试验;

第4部分:温度和高度试验;

第5部分:冲击试验;

第6部分:振动试验;

第7部分:湿热试验;

第8部分:盐雾试验;

第9部分:防水性试验:

第10部分:砂尘试验;

本部分为GB/T38924的第8部分。本部分按照GB/T1.1一2009给出的规则起草本部分由全国航空器标准化技术委员会(SAC/TC435)提出并归口。GB/T38924.8—2020

本部分起草单位:中国航空综合技术研究所、海鹰航空通用装备有限责任公司、农业农村部南京农业机械化研究所、广东泰一高新技术发展有限公司。本部分主要起草人:刘海龙、丁瑞、李敏伟、游亚飞、薛新宇、辛静、张泽京、顾伟、黄山、余青松、唐塘、胡应东。

1范围

民用轻小型无人机系统环境试验方法第8部分:盐雾试验

GB/T38924.8-—2020

GB/T38924的本部分规定了民用轻小型无人机(起飞重量为0.25kg~150kg)系统(含飞行器和地面站盐雾环境的试验条件、试验设备和仪器、试验过程、试验中断和恢复、试验结果评定和试验报告。本部分适用于在贮存和使用过程中会受到盐雾影响的民用轻小型无人机(起飞重量为0.25kg~150kg)系统(含飞行器和地面站),以此来确定民用无人机系统长期暴露在盐雾大气中或在正常使用中耐受盐雾大气的能力。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T38924.1一2020民用轻小型无人机系统环境试验方法第1部分:总则HB6167.122014民用飞机机载设备环境条件和试验方法第12部分:盐雾试验HiiKaee

3试验条件

3.1受试设备

3.1.1受试设备要求

受试设备应满足以下要求

受试设备技术状态应与提交的产品资料内容相符b)受试设备数量应满足试验要求,受试设备至少需要1套;c)受试设备应有企业合格证等质量检验证明。3.1.2设备分类

根据民用轻小型无人机系统在盐雾环境的使用要求进行分类,应分为:a)

长时间在内陆环境条件下作业或偶尔会在沿海地区环境条件下作业的民用轻小型无人机系统,确定为A类设备;

b)长时间在沿海地区环境条件下作业的民用轻小型无人机系统,确定为B类设备3.2盐雾试验条件及容差

3.2.1盐溶液

盐溶液质量分数为(5土1)%氯化钠水溶液,35℃土2℃时,盐溶液的PH值应在6.5~7.2的范围内。

GB/T38924.8—2020

3.2.2试验温度

试验温度为35℃±2℃

3.2.3盐雾沉降率

盐雾沉降率为1mL/(80cm2.h)~2mL/(80cm2.h)。3.2.4压缩空气湿度

喷嘴出口处压缩空气的相对湿度≥85%。3.2.5试验时间及喷雾方式

A类设备:试验时间按相关技术文件规定,从4h、8h、24h中选取,并进行连续喷雾B类设备:试验时间按相关技术文件规定,从8h(2h喷雾十2h干燥交替进行,共进行2个周期)、16h(4h喷雾十4h干燥交替进行,共进行2个周期)、48h(12h喷雾+12h干燥交替进行,共进行2个周期)中选取,并进行间歇喷雾。4试验设备和仪器

用于试验的仪器设备(包括专用设备)应经检定或校准并在有效期内,陪试设备应检验合格。受试设备功能/性能测试所用的测试仪器应满足预期的使用要求,其测量不确定度或最大允许误差应小于被测参数最大充许误差的三分之一。除上述试验设备的检定要求外,试验设备还应符合HB6167.12一2014中第6章的规定。iiKae

5试验过程

5.1试验准备

5.1.1盐溶液的制备

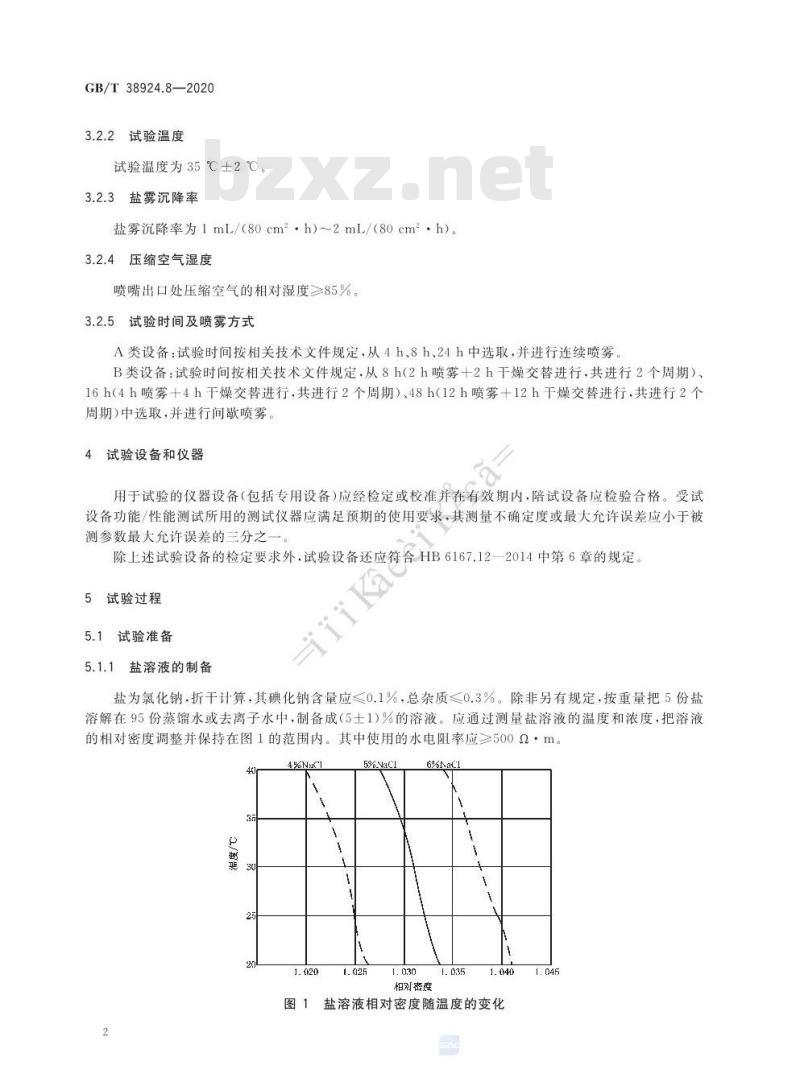

盐为氯化钠,折干计算,其碘化钠含量应≤0.1%,总杂质≤0.3%。除非另有规定,按重量把5份盐溶解在95份蒸馏水或去离子水中,制备成(5土1)%的溶液。应通过测量盐溶液的温度和浓度,把溶液的相对密度调整并保持在图1的范围内。其中使用的水电阻率应≥5002·m。4

5%NaCI

帕对密度

盐溶液相对密度随温度的变化

GB/T38924.8-—2020

每天应保持和测量盐溶液的pH值,使在35℃C下喷雾的盐溶液和按5.1.3规定的方法收集到的盐溶液的pH值应在6.5~7.2的范围内。应仅用稀释的化学纯的盐酸或化学纯的氢氧化钠来调节pH值。应使用电测量法测量PH值,即用1个带饱和氯化钟钾盐桥的玻璃电极,通过比色法(如用漠百单酚蓝)测量,或用其他测量仪器或石蕊试纸测量,其测量结果应与电测量法测量的结果相同。新配制的每一批溶液均应按5.1.3规定测量pH值5.1.2温度控制

试验应在暴露区温度保持在35℃条件下进行。精确控制温度的最好方法是把试验设备放在1个控制良好的恒温室内,使试验设备完全隔热,在喷雾前预热空气到适当的温度,或者给试验设备包上护套,控制护套中使用的水或空气的温度。禁止在试验箱内采用浸入式加热器来保持暴露区的温度。5.1.3盐溶液的测量

5.1.3.1盐溶液的测量要求

暴露区各部位的盐雾条件应保持为,使放置在暴露区中任一点上洁净的盐雾收集器在至少16h的喷雾时间内,每80cm的水平收集面上(直径为10cm)平均每小时可收集到1mL~3mL的盐溶液。至少应使用2个收集器,一个放在受试设备周围距离喷嘴最近点,另一个在该受试设备周围距离喷嘴最远点。收集器应放置在不被受试设备所遮盖的位置,以及不会收集到来自受试设备或其他表面滴落液滴的位置。

5.1.3.2盐溶液的测量方法

按5.1.3.1规定收集的溶液,在35℃温度下测量时,应符合5.1.1规定的氯化钠含量。可将所有收集器中的盐溶液合并在一起,以提供规定测量所要求的盐溶液量。测量方法如下:a)盐溶液保持在规定温度下,用内径约为2.5cm的量简进行测量。在这种体积范围内进行的测量,只需用1支小型的实验室比重计b)测量的pH值应在6.5~7.2之间5.1.3.3盐溶液的测量时间

氯化钠含量和pH值应在下列时间进行测量:a)对于连续使用的盐雾试验箱,即5d之内使用过的试验箱,每次试验后应进行测量;b)对于很少使用的盐雾试验箱,使用时间间隔多于5d或喷嘴被堵塞,应在完成24h运行之后测量,运行试验中不应放置受试设备。5.1.4试验设备的调试

试验设备使用前应按以下要求调试:a)对于连续使用的试验箱,应注意掌握设备运行的变化情况和参数的校正:对于不常使用的试验箱,应在试验前进行调试和试运行,直至其能在标准规定的条件(沉降率,雾化量、盐溶液的pH值、温度等)稳定工作24h以上,方可进行试验。5.2

2预处理

受试设备的处理应尽量少,特别是重要表面,并应在试验准备工作完成后立即进行试验。除非另有规定,应彻底清除无保护层金属或涂有金属保护层设备的表面油污和油脂,直到表面不再形成水珠为正。清洗方法应不包括使用腐蚀剂或保护膜,除纯氧化镁软膏以外也不应使用其他研磨剂。带有机涂GB/T38924.8-—2020

层的受试设备不能用溶剂清洗。受试设备与支架接触部位和不要求涂覆的切削加工过的边缘和表面,除非对涂保护层装置或受试设备另有规定,均应用蜡或不透湿气的类似物质加以保护。5.3

3试验前检测

对受试设备进行全面的外观检查,并按相关技术文件规定对受试设备进行功能/性能检测,记录检测结果。

5.4试验步骤

5.4.1A类设备试验步骤

A类设备试验步骤如下:

a)受试设备不应互相接触或遮盖,也不应和其他金属或吸水材料接触,聚集液滴不应由一个受试设备滴到另一个受试设备上,受试设备的间距应使盐雾自由地沉降在每个受试设备的受试表面上。

b)按3.2规定的试验条件对受试设备进行连续喷雾。在整个暴露周期内,每间隔12h测量1次盐雾沉降率和沉降溶液的pH值(试验时间低于12h时,仅测量1次),以保证沉降率在1mL/(80cm2.h)2mL/(80cm2.h)范围内。喷雾结束后,将受试设备在GB/T38924.1一2020中4.1规定的正常试验大气环境条件下放置c

相关技术文件规定的时间,建议从1h、2h4h、8h、24h、48h中选取,5.4.2B类设备试验步骤

B类设备试验步骤如下:

a)受试设备不应互相接触或遮盖,也不应和其他金属或吸水材料接触,聚集液滴不应由一个受试设备滴到另一个受试设备上,受试设备的间距应使盐雾自由地沉降在每个受试设备的受试表面上。

b)按3.2规定的试验条件对受试设备进行规定时间的间歇喷雾。在整个暴露周期内,至少每间隔12h测量1次盐雾沉降率和沉降溶液的pH值(试验时间低于12h时,仅测量1次),以保证沉降率在1mL/(80cm2.h)~2mL/(80cm2·h)范围内。c)停止喷雾,待盐雾沉降后打开试验箱盖(门),使受试设备在GB/T38924.1一2020中4.1规定的正常试验大气环境温度和相对湿度≤50%条件下,保持3.2.5规定的试验时间进行干燥。在干燥期间不应搬动受试设备,不应对其机械特性进行任何调整。d)重复步骤a)、b)1次。

试验后检测

试验结束后,若必要,可启动受试设备工作并按相关技术文件规定对受试设备进行功能/性能检测,记录检测结果;然后检查受试设备的腐蚀情况(参见附录A)。必要时,可用温度≤28℃的流动水轻轻冲洗。

6试验中断和恢复

欠试验中断

当试验条件低于允许误差下限时,应从低于试验条件的点重新达到预先规定的试验条件,恢复试验直到结束。

过试验中断

GB/T38924.8—2020

当试验条件超过允差上限时,应停止试验,用新的受试设备重新试验。若分析确认受试设备未损坏,且证明过试验条件对该受试设备没有任何影响,则按6.1处理继续试验。试验结果评定

受试设备在试验前、后的外观和功能/性能测试结果满足产品相关技术文件规定的要求时,受试设备盐雾试验合格,3.2规定的盐雾环境为受试设备承受盐雾环境能力的最低要求。8

试验报告

除另有规定外,试验报告应至少包括以下内容:a)

受试设备型号、名称、组成、数量及供应商信息;受试设备安装照片;

HiKaeeiKAca-

试验依据;

试验条件:

试验日期、地点、人员;

试验设备及测试设备;

试验过程;此内容来自标准下载网

试验参数控制数据;

受试设备外观和功能/性能检测数据;试验结果或结论;

存在问题与建议。

GB/T38924.8—2020

A.1盐雾环境对机载设备的影响

附录A

(资料性附录)

外观腐蚀评定方法及合格判据

盐雾,是海洋性大气的显著特点之一。盐雾易吸附在物体表面成为湿气膜或水膜,其对无人机系统的影响主要包括三个方面:电化学腐蚀、加速应力腐蚀和盐在水中电离后形成的酸/碱溶液的腐蚀效应。根据调查(沿海机场),发现飞机上的插头、电机、电子产品中的金属有时几乎全部腐蚀;此外,盐溶液还会降低绝缘材料的绝缘电阻和增大电接触元件的压降:漆层腐蚀一擦即掉;盐颗粒的沉积还会导致活动部件的阻塞、卡死现象。由此可见,在盐雾环境作用下,不同的设备具有不同的腐蚀损伤特征。a)金属材料

盐雾环境下,金属材料的腐蚀主要是化学和电化学腐蚀,尤其是电化学腐蚀的作用更为突出。金属材料的电化学腐蚀反应的通式如下:1)阳极:M+十ne十mHzO、一M+mH,O十ne.在金属上留下等量的电子从阳极流向阴极;

2)阴极:在中性或碱性溶液中,0.502十H,0十2e--20H-

阳极生成的金属离子(M+)和OH结合生成氢氧化物或氧化物,随着OH的消耗,腐蚀介质的酸性逐渐增强,促进了金属材料的溶解,加快了电化学腐蚀的速度,致使金属材料出现严重的腐蚀失效。b)有机涂层

盐雾环境中的湿气通过凝露、吸附和扩散等效应进人有机涂层与基体的界面,随着水汽的积聚,容易形成涂层鼓泡,进一步扩展会使涂层产生裂纹或剥离,涂层的破坏会使得其防护作用大大下降。此外,盐雾环境中的氯离子(C1)通过有机涂层的微孔会进入到金属基体表面,引发金属基体的腐蚀·随着腐蚀产物的增多、堆积,会使涂层出现变形、鼓起,严重时出现涂层脱落,最终导致涂层失效c复合材料

复合材料在恶劣的环境中,不仅会发生复合材料自身的溶胀、溶解反应,以及材料的分层和加强纤维与树脂基体的剥离,还会因湿度的影响导致材料的玻璃化转变温度(T)值明显下降,尤其当复合材料与金属材料在海洋盐雾环境下配合使用时,会引发严重的电偶腐蚀。A.2外观腐蚀评定原则

盐雾试验后,受试设备表面装饰性或保护性覆盖层(金属和有机)以及基体材料均有可能出现腐蚀损伤,因此,对受试设备外观腐蚀情况的判定应从以下两个方面进行:a)基体材料的腐蚀情况;

b)表面覆盖层的腐蚀程度

A.3外观腐蚀判定方法

盐雾试验外观腐蚀评定可以按照以下程序进行:a)预处理:试验结束后,应根据受试设备表面状态选取不同的预处理方法。如果产品状态允许,6

GB/T38924.8—2020

可不经清洗进行检查。如果盐沉积或污垢等掩盖了缺陷而使检查难以进行,应对表面进行清理或擦拭,但是不应施加压力,以免洗掉腐蚀产物而造成腐蚀评级偏高,产品清洗后应进行干燥处理。

根据材料的种类,确定基体材料是否出现腐蚀,如果基体未出现腐蚀,应首先判定表面覆盖层的腐蚀类型,然后进一步评定其腐蚀程度:对于结构复杂的受试设备,应针对每一个外露零部件评定其腐蚀程度。如果基体出现腐蚀,应确定基体材料腐蚀类型和腐蚀程度。c)

如果表面覆盖层和基体均出现腐蚀·应分别对基体材料和表面覆盖层的腐蚀类型和腐蚀程度进行判定,并综合评定受试设备的外观腐蚀结果。A.4典型金属材料及覆盖层的腐蚀特征掌握材料腐蚀特征是进行盐雾试验外观腐蚀判定的基础和关键,表A1总结归纳了典型材料和覆盖层的腐蚀类型和腐蚀产物外观.可辅助试验技术人员开展设备外观腐蚀结果的判定表A.1典型材料和覆盖层(金属和有机)腐蚀特征材料

合金结构钢

不锈钢

铝合金

钛合金

铜合金

镁合金

锌、铜镀层(钢

的防护层)

铬镀层(钢的耐

磨镀层)

复合材料

有机涂层及其

他非金属材料

腐蚀类型

腐蚀产物外观

表面发暗或呈暗灰色,发展为红褐色或表面氧化和点蚀、均匀腐蚀、应力腐蚀、氢脆、腐蚀疲劳。合金钢强度越高·耐蚀性能越差,对应力腐蚀的敏感性越大

点蚀(奥氏体不锈钢比马氏体不锈钢耐腐蚀性能好)、晶间腐蚀(热处理不当)、缝隙腐蚀、高强度不锈钢应力腐蚀、氢脆、腐蚀疲劳

表面点蚀、晶间腐蚀和剥蚀、应力腐蚀、腐蚀疲劳。硬铝应先发生点蚀,逐渐发展成晶间腐蚀、剥蚀。例如7A04铝合金易产生应力腐蚀裂纹

耐腐蚀性能好,长期或重复与氯化物溶液接触会使钛金属结构性能下降,磨蚀,镉脆

表面腐蚀、晶间腐蚀、应力腐蚀,黄铜有脱锌腐蚀、腐蚀性破裂(季裂)现象

对点蚀和常见腐蚀类型敏感,海军飞机不选用该种材料耐腐蚀性能较好,镀层腐蚀产物能保护钢基体免受腐蚀,与铝合金、结构钢有较好的相容性在氯化物环境中会产生点蚀

老化(泛白)、溶胀、起泡、分层、脱落及麻坑现象起泡、起皱和脱落现象

黄褐色锈层,严重时出现斑状腐蚀坑、腐蚀裂纹

表面粗糙(表明已出现腐蚀),发展为红色、棕色或黑色锈蚀

白色或暗灰色斑点,发展后表面起泡。出现白色或灰色粉末,严重时出现层状剥离

严重时出现白色或灰色粉末

铜的腐蚀产物呈绿色,也有的呈橘红色或黑色,铝青铜可呈白色、暗绿及黑色薄膜,严重时呈斑点状或层状凸起白色粉状、雪花状粉末,表面有白色斑点

白色、深棕色、黑色的斑点或白色粉末,严重时底材会出现红色锈斑

严重时底材出现锈斑

GB/T38924.8—2020

推荐合格判据

推荐的盐雾试验外观检查合格判据从如下几方面考虑:a)

构件金属发暗变黑程度;

金属接合处是否腐蚀;

金属防护层腐蚀面积占金属防护层总面积的比例:涂漆层除局部边棱处外,是否出现一定量的气泡、起皱、开裂或脱落;底金属是否出现腐蚀;

非金属材料是否有明显的泛白、膨胀、起泡、皱裂以及麻坑等现象。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38924.8—2020

民用轻小型无人机系统环境试验方法第8部分:盐雾试验

Environmental test methods for civil small and light unmanned aircraft system-Part 8:Salt spray test

2020-07-21发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

规范性引用文件

3试验条件

受试设备

盐雾试验条件及容差

试验设备和仪器

试验过程

试验准备

预处理

试验前检测

试验步骤

试验后检测

试验中断和恢复

欠试验中断

过试验中断

试验结果评定

试验报告

附录A(资料性附录)外观腐蚀评定方法及合格判据次

GB/T38924.8—2020

GB/T38924《民用轻小型无人机系统环境试验方法》分为以下部分:第1部分:总则;

第2部分:低温试验;

一第3部分:高温试验;

第4部分:温度和高度试验;

第5部分:冲击试验;

第6部分:振动试验;

第7部分:湿热试验;

第8部分:盐雾试验;

第9部分:防水性试验:

第10部分:砂尘试验;

本部分为GB/T38924的第8部分。本部分按照GB/T1.1一2009给出的规则起草本部分由全国航空器标准化技术委员会(SAC/TC435)提出并归口。GB/T38924.8—2020

本部分起草单位:中国航空综合技术研究所、海鹰航空通用装备有限责任公司、农业农村部南京农业机械化研究所、广东泰一高新技术发展有限公司。本部分主要起草人:刘海龙、丁瑞、李敏伟、游亚飞、薛新宇、辛静、张泽京、顾伟、黄山、余青松、唐塘、胡应东。

1范围

民用轻小型无人机系统环境试验方法第8部分:盐雾试验

GB/T38924.8-—2020

GB/T38924的本部分规定了民用轻小型无人机(起飞重量为0.25kg~150kg)系统(含飞行器和地面站盐雾环境的试验条件、试验设备和仪器、试验过程、试验中断和恢复、试验结果评定和试验报告。本部分适用于在贮存和使用过程中会受到盐雾影响的民用轻小型无人机(起飞重量为0.25kg~150kg)系统(含飞行器和地面站),以此来确定民用无人机系统长期暴露在盐雾大气中或在正常使用中耐受盐雾大气的能力。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T38924.1一2020民用轻小型无人机系统环境试验方法第1部分:总则HB6167.122014民用飞机机载设备环境条件和试验方法第12部分:盐雾试验HiiKaee

3试验条件

3.1受试设备

3.1.1受试设备要求

受试设备应满足以下要求

受试设备技术状态应与提交的产品资料内容相符b)受试设备数量应满足试验要求,受试设备至少需要1套;c)受试设备应有企业合格证等质量检验证明。3.1.2设备分类

根据民用轻小型无人机系统在盐雾环境的使用要求进行分类,应分为:a)

长时间在内陆环境条件下作业或偶尔会在沿海地区环境条件下作业的民用轻小型无人机系统,确定为A类设备;

b)长时间在沿海地区环境条件下作业的民用轻小型无人机系统,确定为B类设备3.2盐雾试验条件及容差

3.2.1盐溶液

盐溶液质量分数为(5土1)%氯化钠水溶液,35℃土2℃时,盐溶液的PH值应在6.5~7.2的范围内。

GB/T38924.8—2020

3.2.2试验温度

试验温度为35℃±2℃

3.2.3盐雾沉降率

盐雾沉降率为1mL/(80cm2.h)~2mL/(80cm2.h)。3.2.4压缩空气湿度

喷嘴出口处压缩空气的相对湿度≥85%。3.2.5试验时间及喷雾方式

A类设备:试验时间按相关技术文件规定,从4h、8h、24h中选取,并进行连续喷雾B类设备:试验时间按相关技术文件规定,从8h(2h喷雾十2h干燥交替进行,共进行2个周期)、16h(4h喷雾十4h干燥交替进行,共进行2个周期)、48h(12h喷雾+12h干燥交替进行,共进行2个周期)中选取,并进行间歇喷雾。4试验设备和仪器

用于试验的仪器设备(包括专用设备)应经检定或校准并在有效期内,陪试设备应检验合格。受试设备功能/性能测试所用的测试仪器应满足预期的使用要求,其测量不确定度或最大允许误差应小于被测参数最大充许误差的三分之一。除上述试验设备的检定要求外,试验设备还应符合HB6167.12一2014中第6章的规定。iiKae

5试验过程

5.1试验准备

5.1.1盐溶液的制备

盐为氯化钠,折干计算,其碘化钠含量应≤0.1%,总杂质≤0.3%。除非另有规定,按重量把5份盐溶解在95份蒸馏水或去离子水中,制备成(5土1)%的溶液。应通过测量盐溶液的温度和浓度,把溶液的相对密度调整并保持在图1的范围内。其中使用的水电阻率应≥5002·m。4

5%NaCI

帕对密度

盐溶液相对密度随温度的变化

GB/T38924.8-—2020

每天应保持和测量盐溶液的pH值,使在35℃C下喷雾的盐溶液和按5.1.3规定的方法收集到的盐溶液的pH值应在6.5~7.2的范围内。应仅用稀释的化学纯的盐酸或化学纯的氢氧化钠来调节pH值。应使用电测量法测量PH值,即用1个带饱和氯化钟钾盐桥的玻璃电极,通过比色法(如用漠百单酚蓝)测量,或用其他测量仪器或石蕊试纸测量,其测量结果应与电测量法测量的结果相同。新配制的每一批溶液均应按5.1.3规定测量pH值5.1.2温度控制

试验应在暴露区温度保持在35℃条件下进行。精确控制温度的最好方法是把试验设备放在1个控制良好的恒温室内,使试验设备完全隔热,在喷雾前预热空气到适当的温度,或者给试验设备包上护套,控制护套中使用的水或空气的温度。禁止在试验箱内采用浸入式加热器来保持暴露区的温度。5.1.3盐溶液的测量

5.1.3.1盐溶液的测量要求

暴露区各部位的盐雾条件应保持为,使放置在暴露区中任一点上洁净的盐雾收集器在至少16h的喷雾时间内,每80cm的水平收集面上(直径为10cm)平均每小时可收集到1mL~3mL的盐溶液。至少应使用2个收集器,一个放在受试设备周围距离喷嘴最近点,另一个在该受试设备周围距离喷嘴最远点。收集器应放置在不被受试设备所遮盖的位置,以及不会收集到来自受试设备或其他表面滴落液滴的位置。

5.1.3.2盐溶液的测量方法

按5.1.3.1规定收集的溶液,在35℃温度下测量时,应符合5.1.1规定的氯化钠含量。可将所有收集器中的盐溶液合并在一起,以提供规定测量所要求的盐溶液量。测量方法如下:a)盐溶液保持在规定温度下,用内径约为2.5cm的量简进行测量。在这种体积范围内进行的测量,只需用1支小型的实验室比重计b)测量的pH值应在6.5~7.2之间5.1.3.3盐溶液的测量时间

氯化钠含量和pH值应在下列时间进行测量:a)对于连续使用的盐雾试验箱,即5d之内使用过的试验箱,每次试验后应进行测量;b)对于很少使用的盐雾试验箱,使用时间间隔多于5d或喷嘴被堵塞,应在完成24h运行之后测量,运行试验中不应放置受试设备。5.1.4试验设备的调试

试验设备使用前应按以下要求调试:a)对于连续使用的试验箱,应注意掌握设备运行的变化情况和参数的校正:对于不常使用的试验箱,应在试验前进行调试和试运行,直至其能在标准规定的条件(沉降率,雾化量、盐溶液的pH值、温度等)稳定工作24h以上,方可进行试验。5.2

2预处理

受试设备的处理应尽量少,特别是重要表面,并应在试验准备工作完成后立即进行试验。除非另有规定,应彻底清除无保护层金属或涂有金属保护层设备的表面油污和油脂,直到表面不再形成水珠为正。清洗方法应不包括使用腐蚀剂或保护膜,除纯氧化镁软膏以外也不应使用其他研磨剂。带有机涂GB/T38924.8-—2020

层的受试设备不能用溶剂清洗。受试设备与支架接触部位和不要求涂覆的切削加工过的边缘和表面,除非对涂保护层装置或受试设备另有规定,均应用蜡或不透湿气的类似物质加以保护。5.3

3试验前检测

对受试设备进行全面的外观检查,并按相关技术文件规定对受试设备进行功能/性能检测,记录检测结果。

5.4试验步骤

5.4.1A类设备试验步骤

A类设备试验步骤如下:

a)受试设备不应互相接触或遮盖,也不应和其他金属或吸水材料接触,聚集液滴不应由一个受试设备滴到另一个受试设备上,受试设备的间距应使盐雾自由地沉降在每个受试设备的受试表面上。

b)按3.2规定的试验条件对受试设备进行连续喷雾。在整个暴露周期内,每间隔12h测量1次盐雾沉降率和沉降溶液的pH值(试验时间低于12h时,仅测量1次),以保证沉降率在1mL/(80cm2.h)2mL/(80cm2.h)范围内。喷雾结束后,将受试设备在GB/T38924.1一2020中4.1规定的正常试验大气环境条件下放置c

相关技术文件规定的时间,建议从1h、2h4h、8h、24h、48h中选取,5.4.2B类设备试验步骤

B类设备试验步骤如下:

a)受试设备不应互相接触或遮盖,也不应和其他金属或吸水材料接触,聚集液滴不应由一个受试设备滴到另一个受试设备上,受试设备的间距应使盐雾自由地沉降在每个受试设备的受试表面上。

b)按3.2规定的试验条件对受试设备进行规定时间的间歇喷雾。在整个暴露周期内,至少每间隔12h测量1次盐雾沉降率和沉降溶液的pH值(试验时间低于12h时,仅测量1次),以保证沉降率在1mL/(80cm2.h)~2mL/(80cm2·h)范围内。c)停止喷雾,待盐雾沉降后打开试验箱盖(门),使受试设备在GB/T38924.1一2020中4.1规定的正常试验大气环境温度和相对湿度≤50%条件下,保持3.2.5规定的试验时间进行干燥。在干燥期间不应搬动受试设备,不应对其机械特性进行任何调整。d)重复步骤a)、b)1次。

试验后检测

试验结束后,若必要,可启动受试设备工作并按相关技术文件规定对受试设备进行功能/性能检测,记录检测结果;然后检查受试设备的腐蚀情况(参见附录A)。必要时,可用温度≤28℃的流动水轻轻冲洗。

6试验中断和恢复

欠试验中断

当试验条件低于允许误差下限时,应从低于试验条件的点重新达到预先规定的试验条件,恢复试验直到结束。

过试验中断

GB/T38924.8—2020

当试验条件超过允差上限时,应停止试验,用新的受试设备重新试验。若分析确认受试设备未损坏,且证明过试验条件对该受试设备没有任何影响,则按6.1处理继续试验。试验结果评定

受试设备在试验前、后的外观和功能/性能测试结果满足产品相关技术文件规定的要求时,受试设备盐雾试验合格,3.2规定的盐雾环境为受试设备承受盐雾环境能力的最低要求。8

试验报告

除另有规定外,试验报告应至少包括以下内容:a)

受试设备型号、名称、组成、数量及供应商信息;受试设备安装照片;

HiKaeeiKAca-

试验依据;

试验条件:

试验日期、地点、人员;

试验设备及测试设备;

试验过程;此内容来自标准下载网

试验参数控制数据;

受试设备外观和功能/性能检测数据;试验结果或结论;

存在问题与建议。

GB/T38924.8—2020

A.1盐雾环境对机载设备的影响

附录A

(资料性附录)

外观腐蚀评定方法及合格判据

盐雾,是海洋性大气的显著特点之一。盐雾易吸附在物体表面成为湿气膜或水膜,其对无人机系统的影响主要包括三个方面:电化学腐蚀、加速应力腐蚀和盐在水中电离后形成的酸/碱溶液的腐蚀效应。根据调查(沿海机场),发现飞机上的插头、电机、电子产品中的金属有时几乎全部腐蚀;此外,盐溶液还会降低绝缘材料的绝缘电阻和增大电接触元件的压降:漆层腐蚀一擦即掉;盐颗粒的沉积还会导致活动部件的阻塞、卡死现象。由此可见,在盐雾环境作用下,不同的设备具有不同的腐蚀损伤特征。a)金属材料

盐雾环境下,金属材料的腐蚀主要是化学和电化学腐蚀,尤其是电化学腐蚀的作用更为突出。金属材料的电化学腐蚀反应的通式如下:1)阳极:M+十ne十mHzO、一M+mH,O十ne.在金属上留下等量的电子从阳极流向阴极;

2)阴极:在中性或碱性溶液中,0.502十H,0十2e--20H-

阳极生成的金属离子(M+)和OH结合生成氢氧化物或氧化物,随着OH的消耗,腐蚀介质的酸性逐渐增强,促进了金属材料的溶解,加快了电化学腐蚀的速度,致使金属材料出现严重的腐蚀失效。b)有机涂层

盐雾环境中的湿气通过凝露、吸附和扩散等效应进人有机涂层与基体的界面,随着水汽的积聚,容易形成涂层鼓泡,进一步扩展会使涂层产生裂纹或剥离,涂层的破坏会使得其防护作用大大下降。此外,盐雾环境中的氯离子(C1)通过有机涂层的微孔会进入到金属基体表面,引发金属基体的腐蚀·随着腐蚀产物的增多、堆积,会使涂层出现变形、鼓起,严重时出现涂层脱落,最终导致涂层失效c复合材料

复合材料在恶劣的环境中,不仅会发生复合材料自身的溶胀、溶解反应,以及材料的分层和加强纤维与树脂基体的剥离,还会因湿度的影响导致材料的玻璃化转变温度(T)值明显下降,尤其当复合材料与金属材料在海洋盐雾环境下配合使用时,会引发严重的电偶腐蚀。A.2外观腐蚀评定原则

盐雾试验后,受试设备表面装饰性或保护性覆盖层(金属和有机)以及基体材料均有可能出现腐蚀损伤,因此,对受试设备外观腐蚀情况的判定应从以下两个方面进行:a)基体材料的腐蚀情况;

b)表面覆盖层的腐蚀程度

A.3外观腐蚀判定方法

盐雾试验外观腐蚀评定可以按照以下程序进行:a)预处理:试验结束后,应根据受试设备表面状态选取不同的预处理方法。如果产品状态允许,6

GB/T38924.8—2020

可不经清洗进行检查。如果盐沉积或污垢等掩盖了缺陷而使检查难以进行,应对表面进行清理或擦拭,但是不应施加压力,以免洗掉腐蚀产物而造成腐蚀评级偏高,产品清洗后应进行干燥处理。

根据材料的种类,确定基体材料是否出现腐蚀,如果基体未出现腐蚀,应首先判定表面覆盖层的腐蚀类型,然后进一步评定其腐蚀程度:对于结构复杂的受试设备,应针对每一个外露零部件评定其腐蚀程度。如果基体出现腐蚀,应确定基体材料腐蚀类型和腐蚀程度。c)

如果表面覆盖层和基体均出现腐蚀·应分别对基体材料和表面覆盖层的腐蚀类型和腐蚀程度进行判定,并综合评定受试设备的外观腐蚀结果。A.4典型金属材料及覆盖层的腐蚀特征掌握材料腐蚀特征是进行盐雾试验外观腐蚀判定的基础和关键,表A1总结归纳了典型材料和覆盖层的腐蚀类型和腐蚀产物外观.可辅助试验技术人员开展设备外观腐蚀结果的判定表A.1典型材料和覆盖层(金属和有机)腐蚀特征材料

合金结构钢

不锈钢

铝合金

钛合金

铜合金

镁合金

锌、铜镀层(钢

的防护层)

铬镀层(钢的耐

磨镀层)

复合材料

有机涂层及其

他非金属材料

腐蚀类型

腐蚀产物外观

表面发暗或呈暗灰色,发展为红褐色或表面氧化和点蚀、均匀腐蚀、应力腐蚀、氢脆、腐蚀疲劳。合金钢强度越高·耐蚀性能越差,对应力腐蚀的敏感性越大

点蚀(奥氏体不锈钢比马氏体不锈钢耐腐蚀性能好)、晶间腐蚀(热处理不当)、缝隙腐蚀、高强度不锈钢应力腐蚀、氢脆、腐蚀疲劳

表面点蚀、晶间腐蚀和剥蚀、应力腐蚀、腐蚀疲劳。硬铝应先发生点蚀,逐渐发展成晶间腐蚀、剥蚀。例如7A04铝合金易产生应力腐蚀裂纹

耐腐蚀性能好,长期或重复与氯化物溶液接触会使钛金属结构性能下降,磨蚀,镉脆

表面腐蚀、晶间腐蚀、应力腐蚀,黄铜有脱锌腐蚀、腐蚀性破裂(季裂)现象

对点蚀和常见腐蚀类型敏感,海军飞机不选用该种材料耐腐蚀性能较好,镀层腐蚀产物能保护钢基体免受腐蚀,与铝合金、结构钢有较好的相容性在氯化物环境中会产生点蚀

老化(泛白)、溶胀、起泡、分层、脱落及麻坑现象起泡、起皱和脱落现象

黄褐色锈层,严重时出现斑状腐蚀坑、腐蚀裂纹

表面粗糙(表明已出现腐蚀),发展为红色、棕色或黑色锈蚀

白色或暗灰色斑点,发展后表面起泡。出现白色或灰色粉末,严重时出现层状剥离

严重时出现白色或灰色粉末

铜的腐蚀产物呈绿色,也有的呈橘红色或黑色,铝青铜可呈白色、暗绿及黑色薄膜,严重时呈斑点状或层状凸起白色粉状、雪花状粉末,表面有白色斑点

白色、深棕色、黑色的斑点或白色粉末,严重时底材会出现红色锈斑

严重时底材出现锈斑

GB/T38924.8—2020

推荐合格判据

推荐的盐雾试验外观检查合格判据从如下几方面考虑:a)

构件金属发暗变黑程度;

金属接合处是否腐蚀;

金属防护层腐蚀面积占金属防护层总面积的比例:涂漆层除局部边棱处外,是否出现一定量的气泡、起皱、开裂或脱落;底金属是否出现腐蚀;

非金属材料是否有明显的泛白、膨胀、起泡、皱裂以及麻坑等现象。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。