GB∕T 39211-2020

基本信息

标准号: GB∕T 39211-2020

中文名称:船舶钢焊缝超声相控阵检测方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1688KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 39211-2020 船舶钢焊缝超声相控阵检测方法

GB∕T39211-2020

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

-rrKaeerKAca-

ICS47.020.01

中华人民共和国国家标准

GB/T39211—2020

船舶钢焊缝超声相控阵检测方法Testing method of phased array technology for ship steel weld2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

-rrKaeerKAca-

规范性引用文件

术语和定义

缩略语

仪器和设备

试块和耦合剂

检测技术等级

检测前技术要求

检测数据分析及缺陷确定

检测工艺验证及系统复核

13检测报告…

附录A(资料性附录)大厚度工件对比试块和声学评估对比试块附录B(资料性附录)工艺验证试块反射体设置附录C(规范性附录)手工无位置传感器相控阵超声检测方法GB/T39211—2020

-riKaeerKAca-

本标准按照GB/T1.1—2009给出的规则起草本标准由全国海洋船标准化技术委员会(SAC/TC12)提出并归口。GB/T39211—2020

本标准起草单位:中国船舶工业综合技术经济研究院、中国船舶工业集团公司第十一研究所、招商局重工(江苏)有限公司、广船国际有限公司、中船黄埔文冲船舶有限公司、上海外高桥造船有限公司本标准主要起草人:程阳、陆雷俊、易一平、老轶佳、周文、郝璇、冯慧君、符善文、陈伟林、孙耀刚、普克岭、叶超。

riKaeerKAca-

1范围

船舶钢焊缝超声相控阵检测方法GB/T39211—2020

本标准规定了船舶钢焊缝超声相控阵检测(以下简称相控阵超声检测)的人员、仪器和设备、试块和耦合剂、检测技术等级、检测前技术要求、检测、检测数据分析及缺陷确定、检测工艺验证及系统复核、检测报告等要求

本标准适用于船舶钢焊缝相控阵超声检测。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T9445无损检测人员资格鉴定与认证GB/T12604.1无损检测术语超声检测GB/T19418—2003钢的弧焊接头缺陷质量分级指南GB/T23905无损检测超声检测用试块GB/T32563—2016无损检测超声检测相控阵超声检测方法JJF1338相控阵超声探伤仪校准规范CB/T3559—2011船舶钢焊缝超声波检测工艺和质量分级ISO13588:2019焊缝的无损检测超声检测自动相控阵技术的使用(Non-destructivetestingof weldsUltrasonictestingUseof automated phased arraytechnology)术语和定义

GB/T9445、GB/T12604.1和GB/T32563—2016界定的术语和定义适用于本文件。4缩略语

下列缩略语适用于本文件。

ACG:角度增益修正(AngleCorrectedGain)CAD:计算机辅助制图(ComputerAidedDrafting)DAC:距离-幅度曲线(DistanceAmplitudeCurve)DGS:声程、波幅、当量关系曲线(DistanceGainSize)SAFT:合成孔聚焦技术(SyntheticApertrueFocusingTechnique)TCG:时间增益修正(TimeCorrectedGain)TFM:整体聚焦算法(TotalFocusingMethod)TMCP:热机械控制工艺(ThermoMechanicalControlProcess)riKaeerKAca-

GB/T39211—2020

TOFD:衍射声时技术(Time-of-flightDiffractionTechnique)5人员

5.1相控阵超声检测人员应符合GB/T325632016的要求,应熟悉被检件的材质、几何尺寸及透声性等,对检测中出现的问题能做出分析、判断和处理,5.2相控阵超声检测人员应经相关的检测技术和技能培训,经船舶检验机构认可,持证上岗6仪器和设备

相控阵超声检测使用的仪器和设备应符合GB/T32563一2016的要求。7试块和耦合剂

7.1试块

7.1.1总则

试块包括标准试块、对比试块、工艺验证试块和多功能试块,试块制作应符合GB/T23905的要求7.1.2标准试块

7.1.2.1标准试块应具有规定的化学成分、表面粗糙度、热处理及儿何形状,用于声速、楔块延迟、超声设备及探头性能校准。

7.1.2.2推荐选用CB/T35592011规定的IIW试块、CSK-IA试块或其他与之功能类似的试块7.1.3对比试块

7.1.3.1对比试块应与被检件具有相似的声学性能及意义明确的参考反射体,用于声学性能、检测灵敏度、ACG及TCG的对比、评估和校准。推荐选用CB/T3559一2011规定的CTRB系列试块或GB/T23905规定的RB-2试块作为对比试块。7.1.3.2对板厚不小于50mm的工件应考虑避免干扰影响,推荐设计带有斜切面的对比试块,满足全角度、全声程校准需求,参见附录A。7.1.3.3管道环焊缝相控阵超声检测时,试块曲率半径应在管道曲率半径的0.9倍~1.5倍之间;管道纵焊缝等曲面纵向焊缝相控阵超声检测时,试块曲率半径应在管道曲率半径的0.9倍~1.1倍之间;当曲率半径大于250mm时,可以采用平面对比校准7.1.3.4对声速不均匀的材料,推荐设计声学评估对比试块,用于测定声学均勾性能和验证声速可用性,参见附录A。

7.1.3.5若使用其他试块作为对比试块,应考虑试块横孔直径、扫查灵敏度设置等差异及试块端角、相邻反射孔干扰的影响。

7.1.4工艺验证试块

7.1.4.1工艺验证试块分为典型参考试块和模拟缺陷试块.按不同的检测技术等级设置相关数量的人工或自然缺陷,用于验证检测工艺的有效性2

-riKaeerKAca-

GB/T39211—2020

7.1.4.2工艺验证试块的材质、形状、结构、厚度,以及焊接坡口型式和焊接工艺应与实际检测的工件相同或相近,反射体的设置参照附录B相关要求进行。7.1.5多功能试块

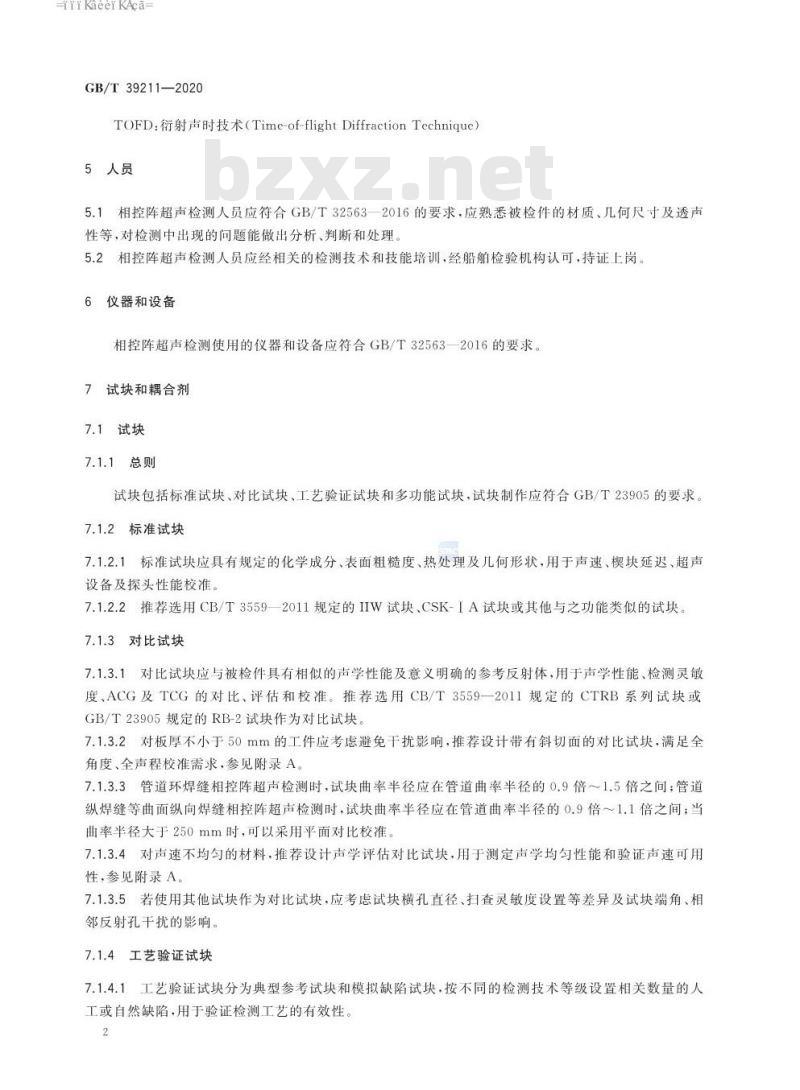

多功能试块具有或部分具有标准试块和对比试块功能,可按实际需求自行设计。推荐的多功能试块见图1。

单位为毫米

7.2耦合剂

30°40°50°55\60°65

图1多功能试块示意图

7.2.1耦合剂应保证良好的透声性能,选用的耦合剂应在操作温度范围内保证稳定可靠的超声特性和适当黏度。

7.2.2实际检测采用的耦合剂应与检测系统设置和校准时的耦合剂相同或声学性能相近。7.2.3耦合剂应对操作人员、被检工件及环境无害。8检测技术等级

8.1分级

焊接接头相控阵超声检测技术等级分为A、B、C、D四级。应根据检测工件的材质、结构、焊接方法和承受载荷等设计要求或双方约定选择相控阵超声检测技术等级。检验的完善程度和检测工作的难度按A、B、C顺序递增,检测技术等级D级为特殊应用,应根据本标准编写专门的工艺规程。8.2检测技术等级与其他标准的对应性本标准推荐的检测技术等级与其他标准的对应性见表1。-riKaeerKAca-

GB/T39211—2020

本标准

表1本标准与其他标准检测技术等级对应性GB/T325632016

CB/T3559—2011

不同检测技术等级要求的不同角度的声束覆盖次数8.3

ISO13588:2019

GB/T19418—2003

C级、D级

协议商定

特殊应用

相控阵超声检测区域覆盖一般可通过CAD或仿真软件进行,也可在试块上进行验证,应满足以下要求:

A级应保证相控阵探头声束对检测区域实现一次全覆盖b)B级应保证相控阵探头声束对检测区域实现不同角度两次全覆盖。C级应保证相控阵探头声束对检测区域实现不同角度三次全覆盖。c

d)D级为特殊应用,要求对检测区域实现至少一次全覆盖,或按照双方要求的技术规定。应根据图像特征、信号位置对波幅较低的可疑信号进行判断。若发现坡口位置缺陷时,应采用e)

与坡口面法线的夹角不大于6°的声束进行验证。当要求对检测区域进行两次以上覆盖时,宜至少使其中两次覆盖的声束来自大致相互垂直的f

方向。若因条件限制不能实现,至少保证两次覆盖的声束夹角不得小于10°。对厚度大于100mm的工件,应采用一次波法进行相控阵超声检测,若受几何条件限制,在满g)

足上述a)~d)的条件下,可采用单面双侧或单面单侧检测。8.4不同检测技术等级的信噪比要求8.4.1检测技术等级A、B、C级在声学评估对比试块上测量信噪比,应确保所有检测声束在检测区域范围内信噪比不小于9dB。

8.4.2检测技术等级D级是否制作声学评估对比试块及信噪比由双方协商确定,试块制作及测试要求参见附录A。

9检测前技术要求

检测时机

相控阵超声检测时机要求如下:一般材料焊缝冷却至室温后,方可进行检测:a)

b)有产生延迟裂纹倾向的材料(例如届服强度在420MPa以上的材料),应在焊接完成至少48h后进行检测;

有热处理要求的工件,应在热处理完成之后进行检测2检测区域

检测区域应包含焊缝本身宽度加上两侧各10mm的母材或实际热影响区宽度(取较大值)。对母材厚度不足10mm的薄板,检测区域应为焊缝宽度加上热影响区或母材厚度(取较大者)。9.2.2

-rrKaeerKAca-

9.3扫查方式

扫查方式选择

焊接接头检测推荐采用以下机械扫查与电子扫描的结合方式:沿线扫查十扇扫描;

沿线扫查十线扫描;

沿线扫查十线扫描+扇扫描;

沿线栅格扫查十扇扫描。

GB/T39211—2020

对可疑部位,可采用扇扫描,结合锯齿、前后、左右、旋转、环绕等多种扫查方式进行检测9.3.1.3

对无法有效采用机械扫查与电子扫描结合方式部位,例如工艺孔、工艺门、十字缝、丁字缝等结构,可采用无位置传感器扫查。9.3.2扫查方式、探测布置和声线示踪9.3.2.1相控阵超声检测各种检测等级的扫查方式、探测布置和声线示踪应符合表2的要求。9.3.2.2对不等厚焊缝的检测,应优先采用平齐面进行检测;在满足8.3a)~d)的条件下,允许在不等厚焊缝的非齐平面进行检测;若进行相控阵超声检测和TOFD替代/联合检测时,相控阵超声检测应完整覆盖TOFD检测的盲区。

9.3.2.3交叉焊缝相控阵超声检测在满足8.3的要求情况下,亦可采用将焊缝磨平、柔性探头、专用工装等技术进行相控阵超声检测。9.3.2.4对板厚大于100mm的工件,原则上采用一次波法进行相控阵超声检测,若受几何条件限制,在满足8.3a)~d)的条件下,可采用单面双侧、双面双侧或单面单侧检测。表2不同检测等级的扫查方式、探测布置和声线示踪示意图

扫查方式

探头到焊缝距离固定、

固定角度(沿线扫查)

探头到焊缝距离固定、

固定角度(沿线栅格扫查)

线扫描(沿线扫查)

扇扫描(沿线扫查))

检测等级

单一方法

不适用

双侧两种角度

双侧或两个

步进偏移

双侧或两个

步进偏移

riKaeerKAca-

GB/T39211—2020

示意图

美c面

表2(续)

扫查方式

扇扫描+线扫描

(沿线扫查)

扇扫措(沿线栅格扫查)

扇扫描+线扫描

(沿线扫查)

扇扫描+线扫描

(沿线扫查

检测技术等级C,应至少补充一组扇扫描或TOFD检测。A

不推荐

A面或B面

A面或B面

b中厚板检测可使用TOFD替代线扫描或扇扫描,或者联合检测。9.4探头及楔块的选择

9.4.1探头及楔块的选择应符合GB/T325632016的要求检测等级

双侧或两个

步进偏移

不推荐

双侧或两个

步进偏移

至少两面

(至少包括C面)

至少两面

(至少包括C面)bzxz.net

9.4.2管道等曲面工件焊缝相控阵超声检测时,楔块曲率和被检工件曲率误差应不大于10%,且声束人射楔块底部和工件间隙应不大于0.5mm。9.5探头布置及软件设置

9.5.1探头布置

探头布置应符合GB/T32563—2016的要求。9.5.2激发孔径设置

激发孔径设置应符合GB/T325632016的要求,6

-riKaeerKAca-

9.5.3扇扫描设置

9.5.3.1扇扫描设置应符合GB/T325632016的要求。GB/T39211—2020

2扇扫描角度步进应保证最大检测深度处相邻声束重叠至少为50%,推荐的扇扫描角度步进设9.5.3.2

置应符合表3的要求。

表3推荐的扇扫描角度步进设置

最大检测深度t

100150

9.5.4线扫描设置

线扫描设置应符合GB/T32563—2016的要求。9.5.5聚焦设置

角度步进范围

当检测声程范围在50mm及以下时,推荐聚焦深度可以设置在最大探测声程处;当检测声程范围在50mm以上时,推荐聚焦深度可以选择检测声程范围的3/4处或其他适当深度(例如最大检测声程处)。

当需要对缺陷进行精确定量及目标区域检测需要更高的灵敏度和分辨力时,可将焦点设置在该区域。

9.6扫查面准备

9.6.1扫查面准备应符合GB/T32563—2016的要求。9.6.2探头梗块与工件表面的间隙不天于0.5mm,否则应进行修磨处理。9.6.3交叉焊缝检测需将该部位打磨平,或不打磨焊缝进行手工无位置传感器检测,手工无位置传感器检测要求见附录C。

9.7母材检测

母材检测应符合GB/T325632016的要求。9.8检测温度

9.8.1采用常规探头和耦合剂时,工件的表面温度范围为0℃60℃。9.8.2系统校准与实际检测间的温度差应控制在士15℃之内。9.8.3超出温度范围的检测,可采用特殊探头或耦合剂,并通过工艺试验验证检测的可操作性和可靠性。

9.9检测系统校准

9.9.1一般要求

1相控阵超声检测前,应进行扫查范围和检测灵敏度的校准。9.9.1.1

扫查范围的校准应覆盖需要检测的区域,校准时,对扫描角度范围内的声束按照工艺设计进行9.9.1.2

校准。

riKaeerKAca-

GB/T39211—2020

9.9.1.3校准可采用TCG校准或DAC加ACG校准,为避免角度灵敏度差异,也可以在校准前先进行ACG修正。

9.9.2扇扫描校准

9.9.2.1DAC曲线和TCG校准可采用CB/T3559—2011规定的CTRB系列试块、GB/T23905规定的RB-2或附录A中推荐的对比试块,也可采用其他横孔试块。ACG修正可采用横孔或圆弧反射体。9.9.2.2扇扫描TCG修正后不同深度处相同反射体回波波幅应在合理范围内,经最大补偿的声束回波的信噪比应满足8.4的要求。

9.9.3线扫描校准

9.9.3.1对孔径位置灵敏度差异修正,0°声束可使用CB/T3559一2011规定的CTRB系列试块40mm的大平底回波或等效大平底回波进行修正,其余角度声束可采用$3mm孔进行校准。DAC曲线和TCG修正可采用CTRB系列试块,也可采用其他横孔试块9.9.3.2线扫描TCG校准后不同深度相同反射体回波波幅应在合理范围内,经最大补偿的声束回波的信噪比应符合8.4的要求。

9.9.4扫查分区

9.9.4.1扫查分区应符合GB/T32563一2016的要求,对声速不均勾材料焊缝,分区应符合A.8的要求。

9.9.4.2分区检测的重叠区域应不少于相邻分区的10%。9.9.5灵敏度校准

灵敏度校准使用CTRB系列及等效试块进行,校准时,可选用TCG和DAC两种方式中的9.9.5.1

一种。

9.9.5.2初始灵敏度校准推荐采用TCG校准灵敏度。9.9.5.3基准灵敏度的确定方法如下:基准灵敏度(TCG):将$3mm×40mm横孔回波设置为满屏高度的适当高度(例如80%);a)

基准灵敏度(DAC):探测深度为6mm~50mm时,将DAC曲线的最大声程处?3mm×40mm横孔回波调至满屏的适当高度(例如40%),作为基准灵敏度;探测深度大于50mm时,将DAC曲线的最大声程处?3mm×40mm横孔回波调至满屏的适当高度(例如20%),作为基准灵敏度。

9.9.6DAC或TCG曲线绘制

9.9.6.1检测深度大于15mm时,绘制DAC或TCG曲线不应少于三点,且最大深度应满足检测要求。9.9.6.2在检测范围内的DAC曲线不应低于示波屏满刻度的20%。9.9.6.3DAC曲线簇由判废线RL、定量线SL和评定线EL组成9.9.6.4:评定线与定量线之间(包括评定线)为I区:定量线与判废线之间(包括定量线)为Ⅱ区:判废线及以上为Ⅲ区。

9.9.6.5根据被检焊缝母材厚度不同,TCG或DAC曲线的灵敏度应符合表4的要求,作为检测灵敏度。检测横向缺陷时,应将检测灵敏度提高6dB。8

-riKaeerKAca-

母材厚度t

6≤50

50≤t100

100150

DAC或TCG曲线的灵敏度

判废线

$3+2dB

$3+2dB

定量线

$3-10dB

$3-6dB

$3—2dB

GB/T39211—2020

评定线

$3-16dB

$3-121dB

$3-8dB

环焊缝检测时.TCG或DAC校准应在与检测面曲率相同或相近的对比试块上进行。纵焊缝的增益及声程修正可通过相应的对比试块测定,也可通过仿真软件计算实现。在所采用的最大声程内,工件的表面耦合损失和材质衰减超过2dB时,应进行传输损失补偿。扫查步进设置

扫查步进指扫查过程中相邻两个A扫描信号间的空间采样间隔,检测前应将检测系统设置为根据扫查步进采集信号。

扫查步进设置按照表5的规定进行。表5

工件厚度t

50≤t≤150

位置传感器的校准

扫查步进值的设置

位置传感器的校准应符合GB/T32563一2016的要求9.10

设备器材性能控制核查

设备器材性能控制核查应符合表6的要求。表6

设备器材性能控制核查

项目名称

灵敏度

显示波幅线性”

显示水平线性

晶片波幅线性

晶片有效性

定位精准度

每次检测前;对检测结果有异议时每次检测前;对检测结果有异议时每次检测前:对检测结果有异议时扫查步进最大值

核查(或检定、校验)周期

投人使用前和使用中每年校准一次:期间核查每三个月一次;维修后投人使用前和使用中每年校准一次:期间核查每三个月一次;维修后投人使用前和使用中每三个月校准一次;对检测结果有异议时;维修后投人使用前和使用中每三个月校准一次;对检测结果有异议时;维修后必要时(应具体细化):双方要求时显示水平线性和显示波幅线性应符合JJF1338的要求晶片有效性测试应符合GB/T32563—2016的要求。定位精准度应符合GB/T32563—2016的要求。单位为毫米

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

ICS47.020.01

中华人民共和国国家标准

GB/T39211—2020

船舶钢焊缝超声相控阵检测方法Testing method of phased array technology for ship steel weld2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

-rrKaeerKAca-

规范性引用文件

术语和定义

缩略语

仪器和设备

试块和耦合剂

检测技术等级

检测前技术要求

检测数据分析及缺陷确定

检测工艺验证及系统复核

13检测报告…

附录A(资料性附录)大厚度工件对比试块和声学评估对比试块附录B(资料性附录)工艺验证试块反射体设置附录C(规范性附录)手工无位置传感器相控阵超声检测方法GB/T39211—2020

-riKaeerKAca-

本标准按照GB/T1.1—2009给出的规则起草本标准由全国海洋船标准化技术委员会(SAC/TC12)提出并归口。GB/T39211—2020

本标准起草单位:中国船舶工业综合技术经济研究院、中国船舶工业集团公司第十一研究所、招商局重工(江苏)有限公司、广船国际有限公司、中船黄埔文冲船舶有限公司、上海外高桥造船有限公司本标准主要起草人:程阳、陆雷俊、易一平、老轶佳、周文、郝璇、冯慧君、符善文、陈伟林、孙耀刚、普克岭、叶超。

riKaeerKAca-

1范围

船舶钢焊缝超声相控阵检测方法GB/T39211—2020

本标准规定了船舶钢焊缝超声相控阵检测(以下简称相控阵超声检测)的人员、仪器和设备、试块和耦合剂、检测技术等级、检测前技术要求、检测、检测数据分析及缺陷确定、检测工艺验证及系统复核、检测报告等要求

本标准适用于船舶钢焊缝相控阵超声检测。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T9445无损检测人员资格鉴定与认证GB/T12604.1无损检测术语超声检测GB/T19418—2003钢的弧焊接头缺陷质量分级指南GB/T23905无损检测超声检测用试块GB/T32563—2016无损检测超声检测相控阵超声检测方法JJF1338相控阵超声探伤仪校准规范CB/T3559—2011船舶钢焊缝超声波检测工艺和质量分级ISO13588:2019焊缝的无损检测超声检测自动相控阵技术的使用(Non-destructivetestingof weldsUltrasonictestingUseof automated phased arraytechnology)术语和定义

GB/T9445、GB/T12604.1和GB/T32563—2016界定的术语和定义适用于本文件。4缩略语

下列缩略语适用于本文件。

ACG:角度增益修正(AngleCorrectedGain)CAD:计算机辅助制图(ComputerAidedDrafting)DAC:距离-幅度曲线(DistanceAmplitudeCurve)DGS:声程、波幅、当量关系曲线(DistanceGainSize)SAFT:合成孔聚焦技术(SyntheticApertrueFocusingTechnique)TCG:时间增益修正(TimeCorrectedGain)TFM:整体聚焦算法(TotalFocusingMethod)TMCP:热机械控制工艺(ThermoMechanicalControlProcess)riKaeerKAca-

GB/T39211—2020

TOFD:衍射声时技术(Time-of-flightDiffractionTechnique)5人员

5.1相控阵超声检测人员应符合GB/T325632016的要求,应熟悉被检件的材质、几何尺寸及透声性等,对检测中出现的问题能做出分析、判断和处理,5.2相控阵超声检测人员应经相关的检测技术和技能培训,经船舶检验机构认可,持证上岗6仪器和设备

相控阵超声检测使用的仪器和设备应符合GB/T32563一2016的要求。7试块和耦合剂

7.1试块

7.1.1总则

试块包括标准试块、对比试块、工艺验证试块和多功能试块,试块制作应符合GB/T23905的要求7.1.2标准试块

7.1.2.1标准试块应具有规定的化学成分、表面粗糙度、热处理及儿何形状,用于声速、楔块延迟、超声设备及探头性能校准。

7.1.2.2推荐选用CB/T35592011规定的IIW试块、CSK-IA试块或其他与之功能类似的试块7.1.3对比试块

7.1.3.1对比试块应与被检件具有相似的声学性能及意义明确的参考反射体,用于声学性能、检测灵敏度、ACG及TCG的对比、评估和校准。推荐选用CB/T3559一2011规定的CTRB系列试块或GB/T23905规定的RB-2试块作为对比试块。7.1.3.2对板厚不小于50mm的工件应考虑避免干扰影响,推荐设计带有斜切面的对比试块,满足全角度、全声程校准需求,参见附录A。7.1.3.3管道环焊缝相控阵超声检测时,试块曲率半径应在管道曲率半径的0.9倍~1.5倍之间;管道纵焊缝等曲面纵向焊缝相控阵超声检测时,试块曲率半径应在管道曲率半径的0.9倍~1.1倍之间;当曲率半径大于250mm时,可以采用平面对比校准7.1.3.4对声速不均匀的材料,推荐设计声学评估对比试块,用于测定声学均勾性能和验证声速可用性,参见附录A。

7.1.3.5若使用其他试块作为对比试块,应考虑试块横孔直径、扫查灵敏度设置等差异及试块端角、相邻反射孔干扰的影响。

7.1.4工艺验证试块

7.1.4.1工艺验证试块分为典型参考试块和模拟缺陷试块.按不同的检测技术等级设置相关数量的人工或自然缺陷,用于验证检测工艺的有效性2

-riKaeerKAca-

GB/T39211—2020

7.1.4.2工艺验证试块的材质、形状、结构、厚度,以及焊接坡口型式和焊接工艺应与实际检测的工件相同或相近,反射体的设置参照附录B相关要求进行。7.1.5多功能试块

多功能试块具有或部分具有标准试块和对比试块功能,可按实际需求自行设计。推荐的多功能试块见图1。

单位为毫米

7.2耦合剂

30°40°50°55\60°65

图1多功能试块示意图

7.2.1耦合剂应保证良好的透声性能,选用的耦合剂应在操作温度范围内保证稳定可靠的超声特性和适当黏度。

7.2.2实际检测采用的耦合剂应与检测系统设置和校准时的耦合剂相同或声学性能相近。7.2.3耦合剂应对操作人员、被检工件及环境无害。8检测技术等级

8.1分级

焊接接头相控阵超声检测技术等级分为A、B、C、D四级。应根据检测工件的材质、结构、焊接方法和承受载荷等设计要求或双方约定选择相控阵超声检测技术等级。检验的完善程度和检测工作的难度按A、B、C顺序递增,检测技术等级D级为特殊应用,应根据本标准编写专门的工艺规程。8.2检测技术等级与其他标准的对应性本标准推荐的检测技术等级与其他标准的对应性见表1。-riKaeerKAca-

GB/T39211—2020

本标准

表1本标准与其他标准检测技术等级对应性GB/T325632016

CB/T3559—2011

不同检测技术等级要求的不同角度的声束覆盖次数8.3

ISO13588:2019

GB/T19418—2003

C级、D级

协议商定

特殊应用

相控阵超声检测区域覆盖一般可通过CAD或仿真软件进行,也可在试块上进行验证,应满足以下要求:

A级应保证相控阵探头声束对检测区域实现一次全覆盖b)B级应保证相控阵探头声束对检测区域实现不同角度两次全覆盖。C级应保证相控阵探头声束对检测区域实现不同角度三次全覆盖。c

d)D级为特殊应用,要求对检测区域实现至少一次全覆盖,或按照双方要求的技术规定。应根据图像特征、信号位置对波幅较低的可疑信号进行判断。若发现坡口位置缺陷时,应采用e)

与坡口面法线的夹角不大于6°的声束进行验证。当要求对检测区域进行两次以上覆盖时,宜至少使其中两次覆盖的声束来自大致相互垂直的f

方向。若因条件限制不能实现,至少保证两次覆盖的声束夹角不得小于10°。对厚度大于100mm的工件,应采用一次波法进行相控阵超声检测,若受几何条件限制,在满g)

足上述a)~d)的条件下,可采用单面双侧或单面单侧检测。8.4不同检测技术等级的信噪比要求8.4.1检测技术等级A、B、C级在声学评估对比试块上测量信噪比,应确保所有检测声束在检测区域范围内信噪比不小于9dB。

8.4.2检测技术等级D级是否制作声学评估对比试块及信噪比由双方协商确定,试块制作及测试要求参见附录A。

9检测前技术要求

检测时机

相控阵超声检测时机要求如下:一般材料焊缝冷却至室温后,方可进行检测:a)

b)有产生延迟裂纹倾向的材料(例如届服强度在420MPa以上的材料),应在焊接完成至少48h后进行检测;

有热处理要求的工件,应在热处理完成之后进行检测2检测区域

检测区域应包含焊缝本身宽度加上两侧各10mm的母材或实际热影响区宽度(取较大值)。对母材厚度不足10mm的薄板,检测区域应为焊缝宽度加上热影响区或母材厚度(取较大者)。9.2.2

-rrKaeerKAca-

9.3扫查方式

扫查方式选择

焊接接头检测推荐采用以下机械扫查与电子扫描的结合方式:沿线扫查十扇扫描;

沿线扫查十线扫描;

沿线扫查十线扫描+扇扫描;

沿线栅格扫查十扇扫描。

GB/T39211—2020

对可疑部位,可采用扇扫描,结合锯齿、前后、左右、旋转、环绕等多种扫查方式进行检测9.3.1.3

对无法有效采用机械扫查与电子扫描结合方式部位,例如工艺孔、工艺门、十字缝、丁字缝等结构,可采用无位置传感器扫查。9.3.2扫查方式、探测布置和声线示踪9.3.2.1相控阵超声检测各种检测等级的扫查方式、探测布置和声线示踪应符合表2的要求。9.3.2.2对不等厚焊缝的检测,应优先采用平齐面进行检测;在满足8.3a)~d)的条件下,允许在不等厚焊缝的非齐平面进行检测;若进行相控阵超声检测和TOFD替代/联合检测时,相控阵超声检测应完整覆盖TOFD检测的盲区。

9.3.2.3交叉焊缝相控阵超声检测在满足8.3的要求情况下,亦可采用将焊缝磨平、柔性探头、专用工装等技术进行相控阵超声检测。9.3.2.4对板厚大于100mm的工件,原则上采用一次波法进行相控阵超声检测,若受几何条件限制,在满足8.3a)~d)的条件下,可采用单面双侧、双面双侧或单面单侧检测。表2不同检测等级的扫查方式、探测布置和声线示踪示意图

扫查方式

探头到焊缝距离固定、

固定角度(沿线扫查)

探头到焊缝距离固定、

固定角度(沿线栅格扫查)

线扫描(沿线扫查)

扇扫描(沿线扫查))

检测等级

单一方法

不适用

双侧两种角度

双侧或两个

步进偏移

双侧或两个

步进偏移

riKaeerKAca-

GB/T39211—2020

示意图

美c面

表2(续)

扫查方式

扇扫描+线扫描

(沿线扫查)

扇扫措(沿线栅格扫查)

扇扫描+线扫描

(沿线扫查)

扇扫描+线扫描

(沿线扫查

检测技术等级C,应至少补充一组扇扫描或TOFD检测。A

不推荐

A面或B面

A面或B面

b中厚板检测可使用TOFD替代线扫描或扇扫描,或者联合检测。9.4探头及楔块的选择

9.4.1探头及楔块的选择应符合GB/T325632016的要求检测等级

双侧或两个

步进偏移

不推荐

双侧或两个

步进偏移

至少两面

(至少包括C面)

至少两面

(至少包括C面)bzxz.net

9.4.2管道等曲面工件焊缝相控阵超声检测时,楔块曲率和被检工件曲率误差应不大于10%,且声束人射楔块底部和工件间隙应不大于0.5mm。9.5探头布置及软件设置

9.5.1探头布置

探头布置应符合GB/T32563—2016的要求。9.5.2激发孔径设置

激发孔径设置应符合GB/T325632016的要求,6

-riKaeerKAca-

9.5.3扇扫描设置

9.5.3.1扇扫描设置应符合GB/T325632016的要求。GB/T39211—2020

2扇扫描角度步进应保证最大检测深度处相邻声束重叠至少为50%,推荐的扇扫描角度步进设9.5.3.2

置应符合表3的要求。

表3推荐的扇扫描角度步进设置

最大检测深度t

100150

9.5.4线扫描设置

线扫描设置应符合GB/T32563—2016的要求。9.5.5聚焦设置

角度步进范围

当检测声程范围在50mm及以下时,推荐聚焦深度可以设置在最大探测声程处;当检测声程范围在50mm以上时,推荐聚焦深度可以选择检测声程范围的3/4处或其他适当深度(例如最大检测声程处)。

当需要对缺陷进行精确定量及目标区域检测需要更高的灵敏度和分辨力时,可将焦点设置在该区域。

9.6扫查面准备

9.6.1扫查面准备应符合GB/T32563—2016的要求。9.6.2探头梗块与工件表面的间隙不天于0.5mm,否则应进行修磨处理。9.6.3交叉焊缝检测需将该部位打磨平,或不打磨焊缝进行手工无位置传感器检测,手工无位置传感器检测要求见附录C。

9.7母材检测

母材检测应符合GB/T325632016的要求。9.8检测温度

9.8.1采用常规探头和耦合剂时,工件的表面温度范围为0℃60℃。9.8.2系统校准与实际检测间的温度差应控制在士15℃之内。9.8.3超出温度范围的检测,可采用特殊探头或耦合剂,并通过工艺试验验证检测的可操作性和可靠性。

9.9检测系统校准

9.9.1一般要求

1相控阵超声检测前,应进行扫查范围和检测灵敏度的校准。9.9.1.1

扫查范围的校准应覆盖需要检测的区域,校准时,对扫描角度范围内的声束按照工艺设计进行9.9.1.2

校准。

riKaeerKAca-

GB/T39211—2020

9.9.1.3校准可采用TCG校准或DAC加ACG校准,为避免角度灵敏度差异,也可以在校准前先进行ACG修正。

9.9.2扇扫描校准

9.9.2.1DAC曲线和TCG校准可采用CB/T3559—2011规定的CTRB系列试块、GB/T23905规定的RB-2或附录A中推荐的对比试块,也可采用其他横孔试块。ACG修正可采用横孔或圆弧反射体。9.9.2.2扇扫描TCG修正后不同深度处相同反射体回波波幅应在合理范围内,经最大补偿的声束回波的信噪比应满足8.4的要求。

9.9.3线扫描校准

9.9.3.1对孔径位置灵敏度差异修正,0°声束可使用CB/T3559一2011规定的CTRB系列试块40mm的大平底回波或等效大平底回波进行修正,其余角度声束可采用$3mm孔进行校准。DAC曲线和TCG修正可采用CTRB系列试块,也可采用其他横孔试块9.9.3.2线扫描TCG校准后不同深度相同反射体回波波幅应在合理范围内,经最大补偿的声束回波的信噪比应符合8.4的要求。

9.9.4扫查分区

9.9.4.1扫查分区应符合GB/T32563一2016的要求,对声速不均勾材料焊缝,分区应符合A.8的要求。

9.9.4.2分区检测的重叠区域应不少于相邻分区的10%。9.9.5灵敏度校准

灵敏度校准使用CTRB系列及等效试块进行,校准时,可选用TCG和DAC两种方式中的9.9.5.1

一种。

9.9.5.2初始灵敏度校准推荐采用TCG校准灵敏度。9.9.5.3基准灵敏度的确定方法如下:基准灵敏度(TCG):将$3mm×40mm横孔回波设置为满屏高度的适当高度(例如80%);a)

基准灵敏度(DAC):探测深度为6mm~50mm时,将DAC曲线的最大声程处?3mm×40mm横孔回波调至满屏的适当高度(例如40%),作为基准灵敏度;探测深度大于50mm时,将DAC曲线的最大声程处?3mm×40mm横孔回波调至满屏的适当高度(例如20%),作为基准灵敏度。

9.9.6DAC或TCG曲线绘制

9.9.6.1检测深度大于15mm时,绘制DAC或TCG曲线不应少于三点,且最大深度应满足检测要求。9.9.6.2在检测范围内的DAC曲线不应低于示波屏满刻度的20%。9.9.6.3DAC曲线簇由判废线RL、定量线SL和评定线EL组成9.9.6.4:评定线与定量线之间(包括评定线)为I区:定量线与判废线之间(包括定量线)为Ⅱ区:判废线及以上为Ⅲ区。

9.9.6.5根据被检焊缝母材厚度不同,TCG或DAC曲线的灵敏度应符合表4的要求,作为检测灵敏度。检测横向缺陷时,应将检测灵敏度提高6dB。8

-riKaeerKAca-

母材厚度t

6≤50

50≤t100

100150

DAC或TCG曲线的灵敏度

判废线

$3+2dB

$3+2dB

定量线

$3-10dB

$3-6dB

$3—2dB

GB/T39211—2020

评定线

$3-16dB

$3-121dB

$3-8dB

环焊缝检测时.TCG或DAC校准应在与检测面曲率相同或相近的对比试块上进行。纵焊缝的增益及声程修正可通过相应的对比试块测定,也可通过仿真软件计算实现。在所采用的最大声程内,工件的表面耦合损失和材质衰减超过2dB时,应进行传输损失补偿。扫查步进设置

扫查步进指扫查过程中相邻两个A扫描信号间的空间采样间隔,检测前应将检测系统设置为根据扫查步进采集信号。

扫查步进设置按照表5的规定进行。表5

工件厚度t

50≤t≤150

位置传感器的校准

扫查步进值的设置

位置传感器的校准应符合GB/T32563一2016的要求9.10

设备器材性能控制核查

设备器材性能控制核查应符合表6的要求。表6

设备器材性能控制核查

项目名称

灵敏度

显示波幅线性”

显示水平线性

晶片波幅线性

晶片有效性

定位精准度

每次检测前;对检测结果有异议时每次检测前;对检测结果有异议时每次检测前:对检测结果有异议时扫查步进最大值

核查(或检定、校验)周期

投人使用前和使用中每年校准一次:期间核查每三个月一次;维修后投人使用前和使用中每年校准一次:期间核查每三个月一次;维修后投人使用前和使用中每三个月校准一次;对检测结果有异议时;维修后投人使用前和使用中每三个月校准一次;对检测结果有异议时;维修后必要时(应具体细化):双方要求时显示水平线性和显示波幅线性应符合JJF1338的要求晶片有效性测试应符合GB/T32563—2016的要求。定位精准度应符合GB/T32563—2016的要求。单位为毫米

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。