GB/T 38068-2019

基本信息

标准号: GB/T 38068-2019

中文名称:船用高速柴油机重载滑动轴承

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:679104

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准编号:GB/T 38068-2019

标准名称:船用高速柴油机重载滑动轴承

英文:Heavy duty plain bearing for marine high speed diesel engine

标准格式:PDF

发布时间:2019-10-18

实施时间:2020-05-01

标准大小:791K

标准介绍:1范围

本标准规定了船用高速柴油机重载滑动轴承的分类和标记、要求、试验方法、检验规则、标志、包装运输和贮存。

本标准适用于额定转速不小于1400r/min的船用高速柴油机用承载能力不低于50MPa的剖分式重载滑动轴承(以下简称轴承)的设计、制造和检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T6992015优质碳素结构钢

GB/T183262001滑动轴承薄壁滑动轴承用金属多层材料

JB/T9749.1—2015内燃机轴瓦第1部分:铸造铜铅合金轴瓦金相检验

3分类和标记

3.1分类

轴承按磨合层与基体的复合工艺方式主要可分为:

a)溅射轴承;

b)电镀轴承;

c)喷涂轴承

标准图片预览

标准内容

ICS47.020.20

中华人民共和国国家标准

GB/T38068—2019

船用高速柴油机重载滑动轴承

Heavy duty plain bearing for marine high speed diesel engine2019-10-18发布

国家市场监督管理总局

中国国家标准化管理委员会

2020-05-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国船用机械标准化技术委员会(SAC/TC137)提出并归口。GB/T38068—2019

本标准起草单位:中国船舶工业综合技术经济研究院、上海交通大学、重庆跃进机械厂有限公司、烟台大丰轴瓦有限责任公司、潍柴重机股份有限公司、国家船舶装产品质量监督检验中心、北部湾大学。本标准主要起草人:孙猛、李虎林、钟宁、王海荣、木俭朴、李存军、尹忠慰、尹晓青、孙日东、吴波、王继勇、夏义江。

1范围

船用高速柴油机重载滑动轴承

GB/T38068—2019

本标准规定了船用高速柴油机重载滑动轴承的分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于额定转速不小于1400r/min的船用高速柴油机用承载能力不低于50MPa的部分式重载滑动轴承(以下简称轴承)的设计、制造和检验。2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T699-2015优质碳素结构钢

GB/T18326—2001滑动轴承薄壁滑动轴承用金属多层材料JB/T9749.1一2015内燃机轴瓦第1部分:铸造铜铅合金轴瓦金相检验3分类和标记

3.1分类

轴承按磨合层与基体的复合工艺方式主要可分为:a)溅射轴承;

b)电镀轴承;

喷涂轴承。

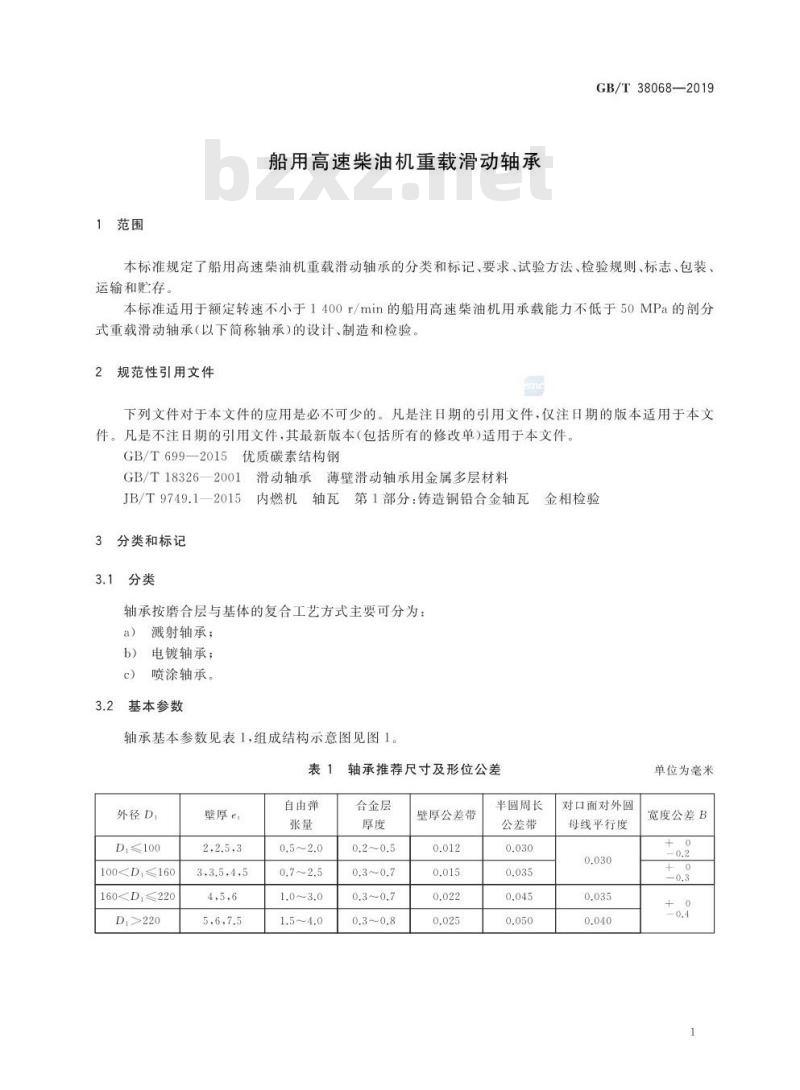

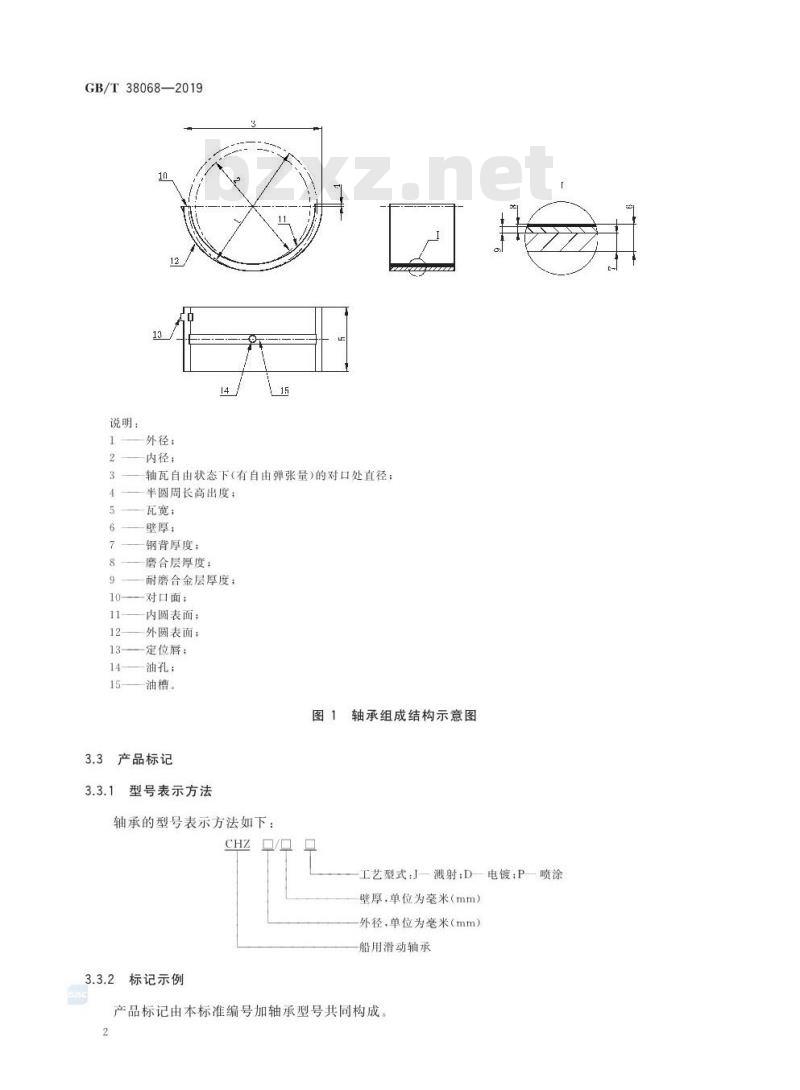

3.2基本参数

轴承基本参数见表1,组成结构示意图见图1。表1

轴承推荐尺寸及形位公差

外径D

Di≤100

100160DI>220

壁厚e

3.3.5.4.5

自由弹

合金层

壁厚公差带

半圆周长

公差带

对口面对外圆

母线平行度

单位为毫米

宽度公差B

GB/T38068—2019

说明:

外径:

内径:

轴瓦自由状态下(有自由弹张量)的对口处直径;半圆周长高出度:

瓦宽;

壁厚;

钢背厚度;

磨合层厚度:

耐磨合金层厚度;

对口面:

内圆表面;

外圆表面:

定位唇;

油孔;

油槽。

图1轴承组成结构示意图

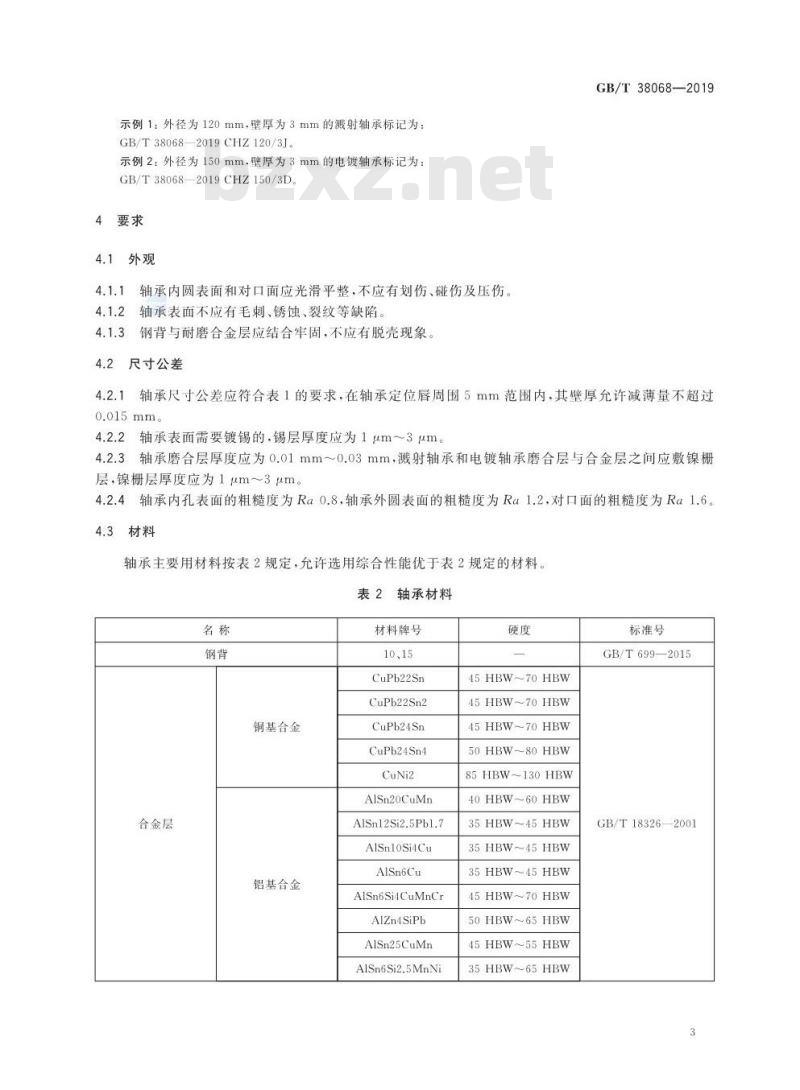

产品标记

型号表示方法

轴承的型号表示方法如下:

3.3.2标记示例

口/口

工艺型式:J-溅射;D电镀:P喷涂壁厚,单位为毫米(mm)

外径,单位为毫米(mm)

船用滑动轴承

产品标记由本标准编号加轴承型号共同构成2

示例1:外径为120mm.壁厚为3mm的溅射轴承标记为GB/T38068—2019CHZ120/3J。

示例2:外径为150mm.壁厚为3mm的电镀轴承标记为:GB/T38068—2019CHZ150/3D

4要求

4.1外观

4.1.1轴承内圆表面和对口面应光滑平整,不应有划伤、碰伤及压伤4.1.2

轴承表面不应有毛刺、锈蚀、裂纹等缺陷。4.1.3钢背与耐磨合金层应结合牢固,不应有脱壳现象,4.2尺寸公差

GB/T38068—2019

4.2.1轴承尺寸公差应符合表1的要求,在轴承定位唇周围5mm范围内,其壁厚允许减薄量不超过0.015mm。

4.2.2轴承表面需要镀锡的.锡层厚度应为1μm~3um。4.2.3轴承磨合层厚度应为0.01mm~0.03mm,溅射轴承和电镀轴承磨合层与合金层之间应敷镍栅层,镍栅层厚度应为1μm~3um。4.2.4轴承内孔表面的粗糙度为Ra0.8,轴承外圆表面的粗糙度为Ra1.2,对口面的粗糙度为Ra1.6。4.3材料

轴承主要用材料按表2规定,充许选用综合性能优于表2规定的材料。表2轴承材料

合金层

铜基合金

铝基合金

材料牌号

CuPb22Sn

CuPb22Sn2

CuPb24Sn

CuPb24Sn4

AISn20CuMn

AISn12Si2.5Pb1.7

AISnloSi4Cu

AISn6Cu

AISn6Si4CuMnCr

AIZn4SiPb

AISn25CuMn

A1Sn6Si2.5MnNi

45HBW~70HBW

45HBW~70HBW

45HBW~70HBW

50HBW~80HBW

85HBW-130HBW

40HBW~60HBW

35HBW~45HBW

35HBW~45HBW

35HBW~45HBW

45HBW~70HBW

50HBW~65HBW

45HBW~55HBW

35HBW~65HBW

标准号

GB/T699—2015

GB/T183262001

GB/T38068—2019

磨合层

钢背贴合度

电镀层

溅射层

喷涂层

表2(续)

材料牌号

PbSnlo

PbSnloCu2

PbSnl8Cu2

AISn20Cu

AISn35Cu

酚醛基涂层

环氧基涂层

聚酰亚胺基涂层

8 HV_11 HV

11HV~13HV

13HV15HV

10HV18HV

55HV~95HV

45HV~80HV

20HV~40HV

标准号

GB/T18326—2001

轴承钢背贴合度按表3规定,不贴合面积应呈分散分布,其中最大集中面积应不大于钢背面积的10%。

轴承外径

≤160

疲劳强度

各类型轴承的疲劳强度按表4规定轴承钢背贴合度

贴合度

表4轴承疲劳强度

磨合层类型

钢背合金结合质量

耐磨合金层与钢背应结合良好,不应有脱离现象磨合层结合质量

疲劳强度

磨合层与耐磨合金层应结合良好,不应有分层、剥落、脱离、起泡等现象4.8耐磨合金金相组织

GB/T38068—2019

铜基合金的金相组织应符合JB/T9749.1—2015要求铝基合金的金相组织应满足GB/T183262001的要求。

5试验方法

5.1外观

在500Ix以上光照条件目视检查轴承外观。5.2尺寸公差

5.2.1轴承半圆周长高度

轴承半圆周长高度检验可采用一端加压和两端加压的方法进行,两种检验方法示意图分别见图2和图3,将轴承以规定的检验载荷F压紧于检验模具中,模具内孔尺寸等于轴承座孔尺寸,检测其超出模具孔周长的量SN。检验载荷按式(1)计算:F=100xBXeo

式中:

检验载荷,单位为牛(N);

轴瓦宽度,单位为毫米(mm);等效壁厚,单位为毫米(mm)。等效壁厚按式(2)计算:

eo=ei+kXe2

式中:

钢背厚度,单位为毫米(mm):合金层厚度,单位为毫米(mm);系数.铜基合金:k=0.5,铝基合金:k一0.3。测微表

检验我贵V

佐定乐拔

图2一端加压检验装置

活动板

格验模

·(2)

GB/T38068—2019

检验载节

检险载荷V

测微表

活动区板www.bzxz.net

捡验痰

图3两端加压检验装置

5.2.2轴承对口面与外圆母线平行度将轴承放在检验模具中,施加半圆周长检测的同等载荷进行检验5.3钢背贴合度

在半圆周长高出度检验模具内孔,均匀的涂抹一层薄的红油或蓝油印泥,将被检轴瓦装入模具中,按半圆周长高出度检测方式施加同等载荷,然后卸载,取下轴承检测钢背贴合状态。5.4疲劳强度

5.4.1加载方法

5.4.1.1轴承疲劳强度试验采用\增载法”,将试验轴承经空载30min磨合后,缓慢加载至起始载荷进行试验,每个载荷连续运转20h(相当于3.6×10°次负荷循环)后停机,并拆下试验轴承进行观察,若轴承内表面目测未发现疲劳裂纹,则增加一级负荷(5MPa~7MPa)进行下一个试验,直至试验轴承疲劳损坏或达到试验机试验负载上限为止。5.4.1.2轴承疲劳损坏时的前一级载荷或试验机最高载荷(对于该载荷条件下仍然没有破坏的轴承)就定为该材料试样在本疲劳试验机上的相对疲劳强度。试验起始载荷和增量根据经验确定,起始载荷通常选择比预期的该轴瓦平均额定值低20MPa以上,保证每个有效试验轴承在发生疲劳破坏前至少经历1.08×10″次循环。

5.4.2试样尺寸

试样尺寸如图4所示。

38×45

.98×16°

逃油礼

的减游

0. 025/0.013X7.87/4. 82

注:试验瓦为下瓦,不需要打进油孔,与其配对的上瓦需打进油孔。图4增载试验试样图纸

5.4.3试验条件

试验条件如下:

试验轴转速:3000r/min;

载荷频率:50Hz;

载荷波形:半正弦波;

润滑油质量等级:CF-4;

-润滑油粘度级别:15W-40;

进油压力:0.5MPa士0.1MPa;

进油温度:70℃±2℃。

5.5钢背合金结合质量

5.5.1铜基合金

GB/T38068—2019

单位为毫米

要以来

检验发点径-6.1261mm

半径前-28.215mm

198.fati kg

景大高心度=0. 038 mm

这小片出度-0. (12 7 mm

板材合金层朝外弯曲180弯曲内圈最小圆角半径为:板材总厚小于2.5mm时,最小圆角半径2.5mm.板材总厚不小于2.5mm时,最小圆角半径为板材总厚尺寸。5.5.1.2铜基合金与钢背结合质量试验评价按以下规定进行:a

当合金厚度不大于板材总厚的20%,允许合金层呈网状断裂,合金层与钢背不应分离;当合金厚度大于板材总厚的20%,允许合金层与钢背分离,但分离处应呈提毛状;b)

当合金厚度大于板材总厚的20%时,允许将合金厚度用切削法加工至板材总厚度的20%后再进行试验。

5.5.2铝基合金

5.5.2.1将板材顺轧制方向剪成15mm宽的试样,先将试样一次弯曲成180°,弯曲半径与总厚度相等,再复弯展平。试验时,合金层与钢背层分别为内层各试验一件。5.5.2.2铝基合金与钢背结合质量试验结果允许试样断裂,但钢背与合金不应分层。GB/T38068—2019

6磨合层结合质量

在电热鼓风烘烤箱内加热到150℃160℃保温2h,自然冷却到室温后在5001x以上照明条件下肉眼观测,不应发生磨合层从基体上分离的现象,例如鼓泡、片状剥离或分层剥离。5.7耐磨合金金相组织

5.7.1铜基合金

铜基合金的金相组织按JB/T9749.1一2015规定的试验方法进行。5.7.2铝基合金

铝基合金的金相组织按GB/T18326—2001规定的试验方法进行。6检验规则

检验分类

轴承的检验分为型式检验和出厂检验。6.2

型式检验

6.2.1具有以下情况之一时,轴承应进行型式检验:a)产品首次生产;

产品转厂生产和定型鉴定;

正式生产后,因结构、材料、工艺有较大改变,足以影响性能;长期停产2年以上后恢复生产;

出厂检验结果与上次型式检验结果有较大差异;e

国家质量监督机构有要求

6.2.2轴承的型式检验的项目和顺序见表56.2.3轴承进行型式检验的样品数量见表56.2.4轴承在型式检验中全部项目符合要求,则判定轴承型式检验合格。若有不符合要求的项目,允许加倍取样进行复检。若复检符合要求,则仍判定轴承型式检验合格;若复检中仍有不符合要求的项目,则判定型式检验不合格。

出厂检验

6.3.1轴承出厂检验项目和顺序见表5。6.3.2轴承应逐台进行出厂检验。6.3.3全部检验项目符合要求的轴承,则判定轴承出厂检验合格。若有任何一项不符合要求,则允许采取纠正措施后进行复检。若复检符合要求,则仍判定该轴承出厂检验合格。若复检仍不符合要求,则判定该轴承出厂检验不合格。

试验项目

尺寸公差

钢背贴合度

疲劳强度

钢背合金结合质量

磨合层结合质量

金相组织

注:“\为必检项目:\

轴承的试验项目

型式检验

壁厚全检;其余项

目抽检,检测数量

不低于10件

抽检检测数量

不低于3件

每种型式检验1件

2件/批

2件/批

”表示不检项目

标志、包装、运输和贮存

出厂检验

GB/T38068—2019

壁厚全检;其余项

目抽检,检测数量

不低于2件

抽检,检测数量

不低于2件

1件/批

抽检,检测数量

不低于10件

包装箱正面应标有制造厂名称、地址、产品名称、规格、牌号、净重、出厂日期。7.1

内包装用塑料布或防锈纸,外层用木箱并加固牢靠。运输时避免碰撞、防雨、防潮,库房应通风干燥。7.3

制造厂应保证在正常运输及储存条件下,防锈期不低于1年。4.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38068—2019

船用高速柴油机重载滑动轴承

Heavy duty plain bearing for marine high speed diesel engine2019-10-18发布

国家市场监督管理总局

中国国家标准化管理委员会

2020-05-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由全国船用机械标准化技术委员会(SAC/TC137)提出并归口。GB/T38068—2019

本标准起草单位:中国船舶工业综合技术经济研究院、上海交通大学、重庆跃进机械厂有限公司、烟台大丰轴瓦有限责任公司、潍柴重机股份有限公司、国家船舶装产品质量监督检验中心、北部湾大学。本标准主要起草人:孙猛、李虎林、钟宁、王海荣、木俭朴、李存军、尹忠慰、尹晓青、孙日东、吴波、王继勇、夏义江。

1范围

船用高速柴油机重载滑动轴承

GB/T38068—2019

本标准规定了船用高速柴油机重载滑动轴承的分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于额定转速不小于1400r/min的船用高速柴油机用承载能力不低于50MPa的部分式重载滑动轴承(以下简称轴承)的设计、制造和检验。2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T699-2015优质碳素结构钢

GB/T18326—2001滑动轴承薄壁滑动轴承用金属多层材料JB/T9749.1一2015内燃机轴瓦第1部分:铸造铜铅合金轴瓦金相检验3分类和标记

3.1分类

轴承按磨合层与基体的复合工艺方式主要可分为:a)溅射轴承;

b)电镀轴承;

喷涂轴承。

3.2基本参数

轴承基本参数见表1,组成结构示意图见图1。表1

轴承推荐尺寸及形位公差

外径D

Di≤100

100

壁厚e

3.3.5.4.5

自由弹

合金层

壁厚公差带

半圆周长

公差带

对口面对外圆

母线平行度

单位为毫米

宽度公差B

GB/T38068—2019

说明:

外径:

内径:

轴瓦自由状态下(有自由弹张量)的对口处直径;半圆周长高出度:

瓦宽;

壁厚;

钢背厚度;

磨合层厚度:

耐磨合金层厚度;

对口面:

内圆表面;

外圆表面:

定位唇;

油孔;

油槽。

图1轴承组成结构示意图

产品标记

型号表示方法

轴承的型号表示方法如下:

3.3.2标记示例

口/口

工艺型式:J-溅射;D电镀:P喷涂壁厚,单位为毫米(mm)

外径,单位为毫米(mm)

船用滑动轴承

产品标记由本标准编号加轴承型号共同构成2

示例1:外径为120mm.壁厚为3mm的溅射轴承标记为GB/T38068—2019CHZ120/3J。

示例2:外径为150mm.壁厚为3mm的电镀轴承标记为:GB/T38068—2019CHZ150/3D

4要求

4.1外观

4.1.1轴承内圆表面和对口面应光滑平整,不应有划伤、碰伤及压伤4.1.2

轴承表面不应有毛刺、锈蚀、裂纹等缺陷。4.1.3钢背与耐磨合金层应结合牢固,不应有脱壳现象,4.2尺寸公差

GB/T38068—2019

4.2.1轴承尺寸公差应符合表1的要求,在轴承定位唇周围5mm范围内,其壁厚允许减薄量不超过0.015mm。

4.2.2轴承表面需要镀锡的.锡层厚度应为1μm~3um。4.2.3轴承磨合层厚度应为0.01mm~0.03mm,溅射轴承和电镀轴承磨合层与合金层之间应敷镍栅层,镍栅层厚度应为1μm~3um。4.2.4轴承内孔表面的粗糙度为Ra0.8,轴承外圆表面的粗糙度为Ra1.2,对口面的粗糙度为Ra1.6。4.3材料

轴承主要用材料按表2规定,充许选用综合性能优于表2规定的材料。表2轴承材料

合金层

铜基合金

铝基合金

材料牌号

CuPb22Sn

CuPb22Sn2

CuPb24Sn

CuPb24Sn4

AISn20CuMn

AISn12Si2.5Pb1.7

AISnloSi4Cu

AISn6Cu

AISn6Si4CuMnCr

AIZn4SiPb

AISn25CuMn

A1Sn6Si2.5MnNi

45HBW~70HBW

45HBW~70HBW

45HBW~70HBW

50HBW~80HBW

85HBW-130HBW

40HBW~60HBW

35HBW~45HBW

35HBW~45HBW

35HBW~45HBW

45HBW~70HBW

50HBW~65HBW

45HBW~55HBW

35HBW~65HBW

标准号

GB/T699—2015

GB/T183262001

GB/T38068—2019

磨合层

钢背贴合度

电镀层

溅射层

喷涂层

表2(续)

材料牌号

PbSnlo

PbSnloCu2

PbSnl8Cu2

AISn20Cu

AISn35Cu

酚醛基涂层

环氧基涂层

聚酰亚胺基涂层

8 HV_11 HV

11HV~13HV

13HV15HV

10HV18HV

55HV~95HV

45HV~80HV

20HV~40HV

标准号

GB/T18326—2001

轴承钢背贴合度按表3规定,不贴合面积应呈分散分布,其中最大集中面积应不大于钢背面积的10%。

轴承外径

≤160

疲劳强度

各类型轴承的疲劳强度按表4规定轴承钢背贴合度

贴合度

表4轴承疲劳强度

磨合层类型

钢背合金结合质量

耐磨合金层与钢背应结合良好,不应有脱离现象磨合层结合质量

疲劳强度

磨合层与耐磨合金层应结合良好,不应有分层、剥落、脱离、起泡等现象4.8耐磨合金金相组织

GB/T38068—2019

铜基合金的金相组织应符合JB/T9749.1—2015要求铝基合金的金相组织应满足GB/T183262001的要求。

5试验方法

5.1外观

在500Ix以上光照条件目视检查轴承外观。5.2尺寸公差

5.2.1轴承半圆周长高度

轴承半圆周长高度检验可采用一端加压和两端加压的方法进行,两种检验方法示意图分别见图2和图3,将轴承以规定的检验载荷F压紧于检验模具中,模具内孔尺寸等于轴承座孔尺寸,检测其超出模具孔周长的量SN。检验载荷按式(1)计算:F=100xBXeo

式中:

检验载荷,单位为牛(N);

轴瓦宽度,单位为毫米(mm);等效壁厚,单位为毫米(mm)。等效壁厚按式(2)计算:

eo=ei+kXe2

式中:

钢背厚度,单位为毫米(mm):合金层厚度,单位为毫米(mm);系数.铜基合金:k=0.5,铝基合金:k一0.3。测微表

检验我贵V

佐定乐拔

图2一端加压检验装置

活动板

格验模

·(2)

GB/T38068—2019

检验载节

检险载荷V

测微表

活动区板www.bzxz.net

捡验痰

图3两端加压检验装置

5.2.2轴承对口面与外圆母线平行度将轴承放在检验模具中,施加半圆周长检测的同等载荷进行检验5.3钢背贴合度

在半圆周长高出度检验模具内孔,均匀的涂抹一层薄的红油或蓝油印泥,将被检轴瓦装入模具中,按半圆周长高出度检测方式施加同等载荷,然后卸载,取下轴承检测钢背贴合状态。5.4疲劳强度

5.4.1加载方法

5.4.1.1轴承疲劳强度试验采用\增载法”,将试验轴承经空载30min磨合后,缓慢加载至起始载荷进行试验,每个载荷连续运转20h(相当于3.6×10°次负荷循环)后停机,并拆下试验轴承进行观察,若轴承内表面目测未发现疲劳裂纹,则增加一级负荷(5MPa~7MPa)进行下一个试验,直至试验轴承疲劳损坏或达到试验机试验负载上限为止。5.4.1.2轴承疲劳损坏时的前一级载荷或试验机最高载荷(对于该载荷条件下仍然没有破坏的轴承)就定为该材料试样在本疲劳试验机上的相对疲劳强度。试验起始载荷和增量根据经验确定,起始载荷通常选择比预期的该轴瓦平均额定值低20MPa以上,保证每个有效试验轴承在发生疲劳破坏前至少经历1.08×10″次循环。

5.4.2试样尺寸

试样尺寸如图4所示。

38×45

.98×16°

逃油礼

的减游

0. 025/0.013X7.87/4. 82

注:试验瓦为下瓦,不需要打进油孔,与其配对的上瓦需打进油孔。图4增载试验试样图纸

5.4.3试验条件

试验条件如下:

试验轴转速:3000r/min;

载荷频率:50Hz;

载荷波形:半正弦波;

润滑油质量等级:CF-4;

-润滑油粘度级别:15W-40;

进油压力:0.5MPa士0.1MPa;

进油温度:70℃±2℃。

5.5钢背合金结合质量

5.5.1铜基合金

GB/T38068—2019

单位为毫米

要以来

检验发点径-6.1261mm

半径前-28.215mm

198.fati kg

景大高心度=0. 038 mm

这小片出度-0. (12 7 mm

板材合金层朝外弯曲180弯曲内圈最小圆角半径为:板材总厚小于2.5mm时,最小圆角半径2.5mm.板材总厚不小于2.5mm时,最小圆角半径为板材总厚尺寸。5.5.1.2铜基合金与钢背结合质量试验评价按以下规定进行:a

当合金厚度不大于板材总厚的20%,允许合金层呈网状断裂,合金层与钢背不应分离;当合金厚度大于板材总厚的20%,允许合金层与钢背分离,但分离处应呈提毛状;b)

当合金厚度大于板材总厚的20%时,允许将合金厚度用切削法加工至板材总厚度的20%后再进行试验。

5.5.2铝基合金

5.5.2.1将板材顺轧制方向剪成15mm宽的试样,先将试样一次弯曲成180°,弯曲半径与总厚度相等,再复弯展平。试验时,合金层与钢背层分别为内层各试验一件。5.5.2.2铝基合金与钢背结合质量试验结果允许试样断裂,但钢背与合金不应分层。GB/T38068—2019

6磨合层结合质量

在电热鼓风烘烤箱内加热到150℃160℃保温2h,自然冷却到室温后在5001x以上照明条件下肉眼观测,不应发生磨合层从基体上分离的现象,例如鼓泡、片状剥离或分层剥离。5.7耐磨合金金相组织

5.7.1铜基合金

铜基合金的金相组织按JB/T9749.1一2015规定的试验方法进行。5.7.2铝基合金

铝基合金的金相组织按GB/T18326—2001规定的试验方法进行。6检验规则

检验分类

轴承的检验分为型式检验和出厂检验。6.2

型式检验

6.2.1具有以下情况之一时,轴承应进行型式检验:a)产品首次生产;

产品转厂生产和定型鉴定;

正式生产后,因结构、材料、工艺有较大改变,足以影响性能;长期停产2年以上后恢复生产;

出厂检验结果与上次型式检验结果有较大差异;e

国家质量监督机构有要求

6.2.2轴承的型式检验的项目和顺序见表56.2.3轴承进行型式检验的样品数量见表56.2.4轴承在型式检验中全部项目符合要求,则判定轴承型式检验合格。若有不符合要求的项目,允许加倍取样进行复检。若复检符合要求,则仍判定轴承型式检验合格;若复检中仍有不符合要求的项目,则判定型式检验不合格。

出厂检验

6.3.1轴承出厂检验项目和顺序见表5。6.3.2轴承应逐台进行出厂检验。6.3.3全部检验项目符合要求的轴承,则判定轴承出厂检验合格。若有任何一项不符合要求,则允许采取纠正措施后进行复检。若复检符合要求,则仍判定该轴承出厂检验合格。若复检仍不符合要求,则判定该轴承出厂检验不合格。

试验项目

尺寸公差

钢背贴合度

疲劳强度

钢背合金结合质量

磨合层结合质量

金相组织

注:“\为必检项目:\

轴承的试验项目

型式检验

壁厚全检;其余项

目抽检,检测数量

不低于10件

抽检检测数量

不低于3件

每种型式检验1件

2件/批

2件/批

”表示不检项目

标志、包装、运输和贮存

出厂检验

GB/T38068—2019

壁厚全检;其余项

目抽检,检测数量

不低于2件

抽检,检测数量

不低于2件

1件/批

抽检,检测数量

不低于10件

包装箱正面应标有制造厂名称、地址、产品名称、规格、牌号、净重、出厂日期。7.1

内包装用塑料布或防锈纸,外层用木箱并加固牢靠。运输时避免碰撞、防雨、防潮,库房应通风干燥。7.3

制造厂应保证在正常运输及储存条件下,防锈期不低于1年。4.2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。