GB 18361-2001

基本信息

标准号: GB 18361-2001

中文名称:溴化锂吸收式冷(温)水机组安全要求

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:688600

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:GB 18361-2001

标准名称:溴化锂吸收式冷(温)水机组安全要求

英文名称:Safety requirements of lithium bromide absorption water chiller (heater)

标准格式:PDF

发布时间:2001-05-09

实施时间:2001-12-01

标准大小:709K

标准介绍:本标准第4章、第5章、第6章的技术内容为强制性,其余为推荐性。

本标准根据JB8656-1997《溴化锂吸收式冷(热)水机组安全要求》,并参考日本冷冻空调工业协会有关吸收式冷温水机组安全标准而制订。

本标准自发布之日起,JB8656-1997废止

本标准的附录A附录B是标准的附录,附录C、附录D是提示的附录本标准由中国标准化协会提出。

本标准由全国冷冻设备标准化技术委员会归口

本标准起草单位:远大空调有限公司,中国标准化协会,合肥通用机械研究所

本标准主要起草人:张跃、李世元、王世国、陈伯鲲、王劲东、彭奇凡、龙惟定 本标准规定了溴化锂吸收式冷(温)水机组的安全要求。

本标准适用于蒸汽和热水型溴化锂吸收式冷水机组和直燃型溴化锂吸收式冷(温)水机组。其他同类型机组可参照执行

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB1511999管壳式换热器

GB49431995信息技术设备(包括电气事务设备)的安全( idt IEC950:1991)GB/T5226.1—1996工业机械电气设备第一部分:通用技术条件( eqv IEC204-1:1992)

GB9237-2001制冷和供热用机械制冷系统安全要求( eqv iso5149:1993)GB/T15706.2-1995机械安全基本概念与设计通则第2部分:技术原则与规范

( eqv Iso/TR12100-2:1992)

GB/T183622001直燃型溴化锂吸收式冷(温)水机组

GB/T18431-2001蒸汽和热水型溴化锂吸收式冷水机组

B50045-1995高层民用建筑设计防火规范

1995供电系统设计规范

GBJ16-1987建筑设计防火规范(修订)

标准名称:溴化锂吸收式冷(温)水机组安全要求

英文名称:Safety requirements of lithium bromide absorption water chiller (heater)

标准格式:PDF

发布时间:2001-05-09

实施时间:2001-12-01

标准大小:709K

标准介绍:本标准第4章、第5章、第6章的技术内容为强制性,其余为推荐性。

本标准根据JB8656-1997《溴化锂吸收式冷(热)水机组安全要求》,并参考日本冷冻空调工业协会有关吸收式冷温水机组安全标准而制订。

本标准自发布之日起,JB8656-1997废止

本标准的附录A附录B是标准的附录,附录C、附录D是提示的附录本标准由中国标准化协会提出。

本标准由全国冷冻设备标准化技术委员会归口

本标准起草单位:远大空调有限公司,中国标准化协会,合肥通用机械研究所

本标准主要起草人:张跃、李世元、王世国、陈伯鲲、王劲东、彭奇凡、龙惟定 本标准规定了溴化锂吸收式冷(温)水机组的安全要求。

本标准适用于蒸汽和热水型溴化锂吸收式冷水机组和直燃型溴化锂吸收式冷(温)水机组。其他同类型机组可参照执行

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB1511999管壳式换热器

GB49431995信息技术设备(包括电气事务设备)的安全( idt IEC950:1991)GB/T5226.1—1996工业机械电气设备第一部分:通用技术条件( eqv IEC204-1:1992)

GB9237-2001制冷和供热用机械制冷系统安全要求( eqv iso5149:1993)GB/T15706.2-1995机械安全基本概念与设计通则第2部分:技术原则与规范

( eqv Iso/TR12100-2:1992)

GB/T183622001直燃型溴化锂吸收式冷(温)水机组

GB/T18431-2001蒸汽和热水型溴化锂吸收式冷水机组

B50045-1995高层民用建筑设计防火规范

1995供电系统设计规范

GBJ16-1987建筑设计防火规范(修订)

标准图片预览

标准内容

GB18361-2001

本标准第 4章、第5章、第 6 章的技术内容为强制性,其余为推荐性。本标准根据JB8656一1997溴化锂吸收式玲(热)水机组安全要求\,并参考日本冷冻空调工业协会有关吸收式冷温水机组安全标准而制订。本标准自发布之日起JB8656—1997废止。本标准的附录 A、附录 B是标准的附录,附录 C,附录 D 是提示的附录。本标准由中国标准化协会提出。本标准由全国冷冻设备标准化技术委员会归口。本标准起草单位:远大空调有限公司,中国标准化协会·合肥通用机械研究所。本标准主要起草人:张跃、李世元、王世国,陈伯鲲、干劲东、彭奇凡、龙惟定1范圈

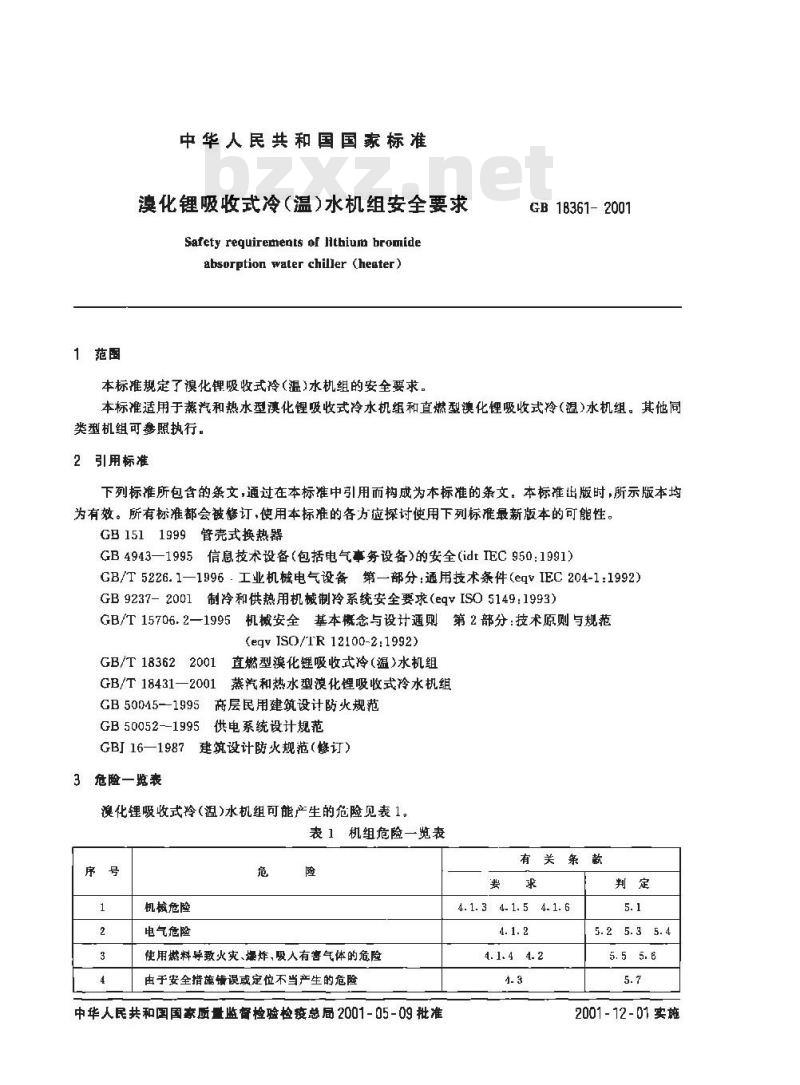

中华人民共和国国家标准

漠化锂吸收式冷(温)水机组安全要求Safety requirements of lithiun bromideabsorption water chiller (heater)本标雅规定了溴化锂吸收式冷(温)水机组的安全要求。GB1B361-2001

本标准适用于蒸汽和热水型澳化锂吸收式冷水机组和直燃型澳化锂吸收式冷(温)水机组。其他同类型机组可参照执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1511999管壳式换热器

GB4943—1995信息技术设备(包括电气事务设备)的安全(idtTEC950:1991)GB/T5226.1一1996:工业机械电气设备第一部分:通用技术条件(eqvIEC204-1:1992)GB9237-2001制冷和供热用机械制冷系统安全要求(egISO5149:1993)GB/T15706.2—1995机械安全基本概念与设计通则第2部分:技术原则与规范(egv JS0/TR 12100-2:1992)

GB/T183622001直燃型溴化锂吸收式冷(温)水机组GB/T18431—2001蒸汽和热水型溴化锂吸收式冷水机组GB50045--1995商层民用建筑设计防火规范GB50052--1995供电系统设计规范GBJ16—1987建筑设计防火规范(修订)3 危险一览表

溴化锂吸收式冷(温)水机组可能产生的危险见表1。表1机组危险一览表

机械危险

电气危险

使用燃料导致火灾、爆炸,吸人有害气体的危险由于安全措施错误或定位不当产生的危险中华人民共和国国豪质量监督检验检疫总局2001- 05-09 批准有关条款

4.1.34-1.54-1. 6

5.2 5.35.4

2001-12-01实施

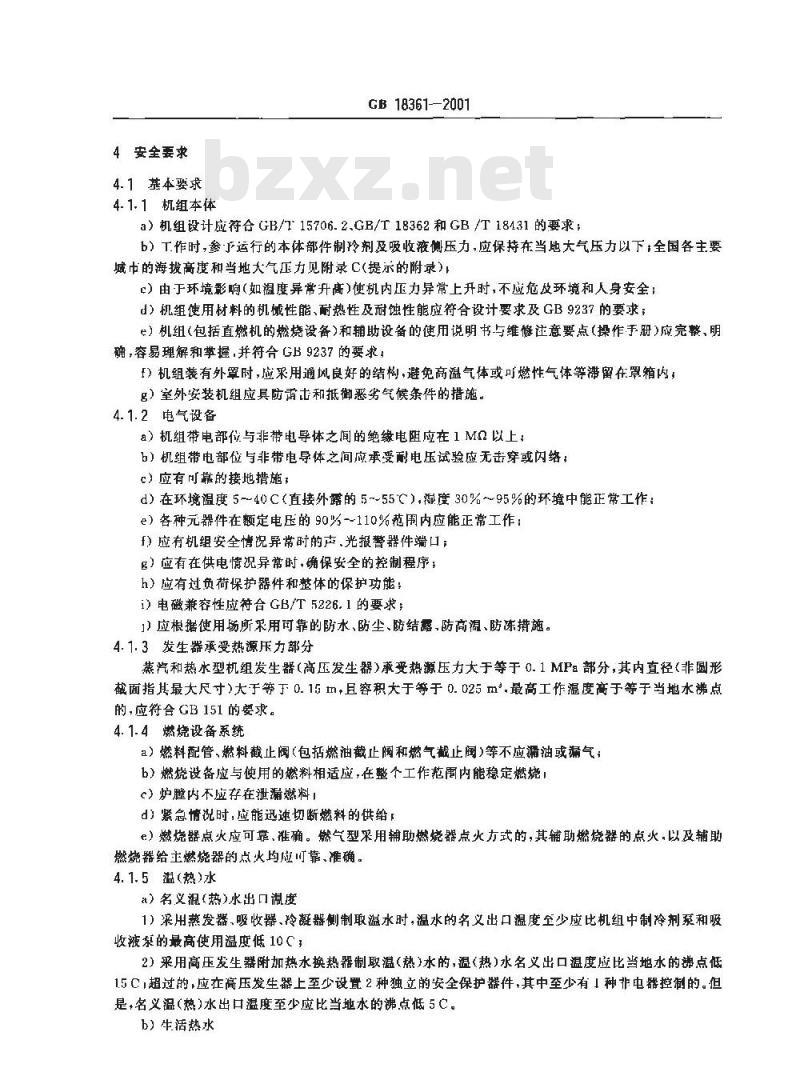

4安全要求

4.1基本要求

4.1.1机组本体

GB 18361--2001

a)机组设计应符合GB/T15706.2.GB/T18362和GB/T18431的要求:b)工作时,参·于运行的本体部件制玲剂及吸收液侧压力,应保持在当地大气压力以下,全国各主要城巾的海拔高度和当地大气压力见附录C(提示的附录))由于环境影响(如温度异常升高)使机内压力异常上升时,不应危设环境和人身安全:d)机组使用材料的机械性能、耐热性及耐蚀性能应符合设计要求及GB9237的要求;)机组(包括直燃机的燃烧设备)和辅助设备的使用说明书与维修注意要点(操作手册)应完整,明确,容易理解和掌握.并符合GB9237的要求:f)机组装有外罩时,应采用通风良好的结构,避免高温气体或可燃性气体等沸留在累箱内,g)室外安装机组应具防雷击和抵御恶劣气候条件的措施。4.1.2电气设备

a)机组带电部位与非带电导体之间的绝缘电阻应在1MQ以上;6)机组带电部位与非带电导体之间应承变耐电压试验应无击穿或闪络:c)应有可靠的接地措施,

d)在环境温度540C(直接外露的5--55).凝度30%~95%的环境中舱正常工作:e)各种元器件在额定电压的90--110%范围内应能正常工作:巧碰有机组安全情况异常时的声,光报奢器件端口;g)应有在供电情况异常时,确保安全的控制程序;H应有过负荷保护器件和整体的保护功能:i)电磁兼容性应符合GB/T 5226.1的要求1)应根据使用场所采用可靠的防水、防尘、防结露,防高温、防冻措施。4.1.3发生器承受热源力部分

蒸汽和热水型机组发生器(高压发生器)承受热源压力大于等于0.1MPa部分,其内直径(非圆形截面指其最大尺寸)大于等于0.15m,且容积大于等于0. 025 m.最高工作温度高于等于当地水沸点的,应符合 GB 151 的要求。

4.1.4烧设备系统

a)燃料配管、燃料截止阀(包括燃油截止阀和燃气截止阀)等不应漏油或漏气;b)燃烧设备应与使用的燃料相适应,在整个工作范围内能稳定燃烧!炉膛内不压荐在泄漏燃料!

d)紧急情说时,应能迅速切断燃料的供给e)燃烧器点火应可靠、准确。燃气型采用辅助燃烧器点火方式的,其辅助燃烧器的点火,以及辅助燃烧器给主燃烧器的点火均应叮靠、准确。4.1.5温(热)水

a)名义混(热)水出口滤度

1)采用蒸发器,吸收器、冷凝器侧制取温水时,温水的名义出口温度全少应比机组中制冷剂系和吸收液录的最高使用温度低10 C3

2)采用高压发生器附加热水换热器制取温(热水的,温(热)水名义出口温度比当地水的沸点低15C1超过的,应在高压发生器上至少设置2种独立的安全保护器件,其中至少有1种非电器控制的。但是,名义温(热)水出口温度至少应比当地水的沸点低5C。b)生活热水

GB 18361—2001

具有制取生活热水用途的机组,提供的生活热水的水质应符合有关卫生和安全标准的要求。4.1.6隔热

a)制造厂应在有关资料中规定机组进行隔热的部位和提出隔热技术要求:b)机组本体需隔热部位应采取隔热措施,至少应有便于进行隔热的结构:c)机组高于60C,且不宜隔热的部位,应有防止伤和不宜隔热的明显标识,4.2燃烧设备概述

4.2.1总体结构

a)结构应能承受正常运输、安装和运行过程中的冲击、振动、载荷、冷热及各种应力:b)燃烧器及其附件在本体或机座上安装时,不应因扭转滑移而偏离正确位置,并且不应因振动、热辐射而影响其工作性能:

)应便于目测观暴燃烧状态:

d)烟道应装设防爆门:防爆门的设置应使爆炸气流向安全方向扩散,不应危及人身安全;但最大燃烧量小于350k(高位热值,下同)的,根据情况可以不装设;e)火焰检测器安设位应防正有害光线照射而产生误动作f)设暨在风机上的过负荷保护器动作时,燃烧设备应停止运转:)打开燃烧室检参、维护时,错误操作不得导致点火,燃烧,4.2.2燃油配管系统

燃油配管系统示例见附录D(提示的附录)图D2。a)燃油管路

1)在燃油油泵的上游应设置易于橙查、维护的油过滤器:2)油泵排出管,上,应串联装设两个燃油截止阀;最大燃烧量小于350kW(高位热值,下同)的可以只装设一个燃油截止阀

3)应设暨监测油泵排出压力的压力表:4)在供油箱上有回油管时,从油泵至油箱的回油管上不应设置旋塞阀及其他阀:5)设有燃油加热器时,应有油温自动控制装罩。b)空气管路应设置测量空气压力的接头。4.2.3燃气配管系统

燃气配管系统示例见附录D图D3

a)燃气路

1)主燃气管路及点火辅助燃气管路应分别串联装设两个燃气截止阀;2)便内部混合式(大气式或无焰式)燃烧器时,应设防止逆荒的止回阀件等:3)在燃气截止阀和压力调节器的上游应设置易于检查、维护的过滤器;4燃气压力调节器应按表2设置,调节器原则上应设置在燃气截止阀的下游,另外,点火管路及主管路的麟气压力调节器应分别设置5)燃气压力控制器应按表2设置,当气压力异带下降和上升时,应能迅速切断燃气6)在主管路上应设置监测供气压力和燃气压力调节器(零调节的除外)工作压力的压力表或压力表接头;

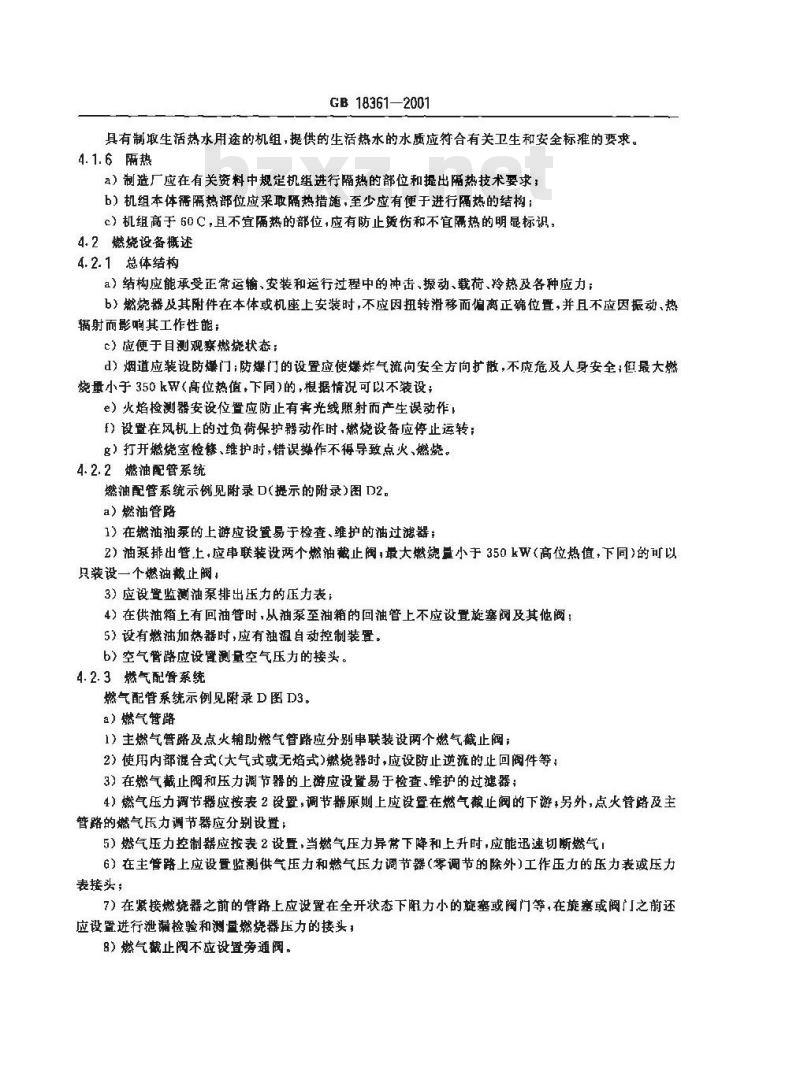

7)在紧接燃烧器之前的管路上应设置在全开状态下阻力小的旋塞或阀门等,在旋塞或阀门之前还应设置进行泄漏检验和测量燃烧器压力的接头;8)燃气截止阀不应设置旁通阀。燃气压力

>3. 5~9. 8

GB 18361—2001

表2燃气压力调节器和上、下限压力控制器崧气压力调节器

主燃气管路

注,表示应设置;A表示根据需要设置。b)空气管路

点火分支管路

1)在调节风门的上游应设置风压控制器:2)点火燃烧器空气管路应从调节风门之前引出;3)应设置测量空气压力的接头。4.2.4燃料配管的材料、设计和制造燃气压力免费标准bzxz.net

上限控制器

燃气压力

下限控制器

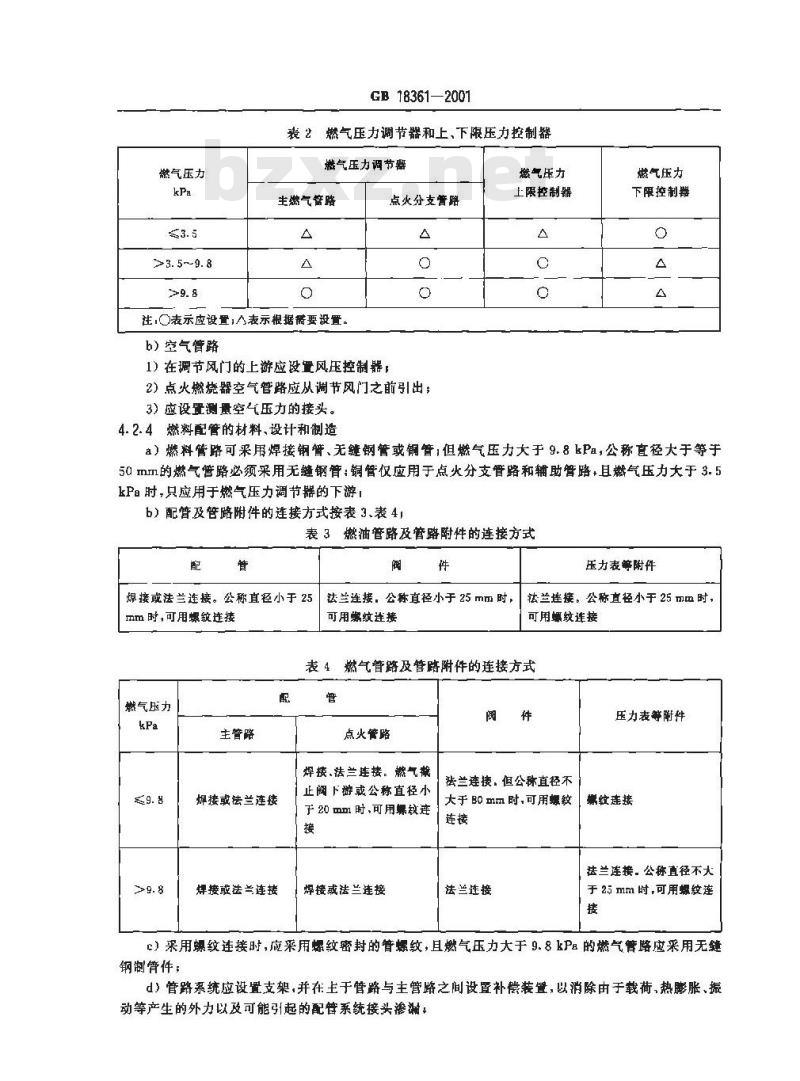

a)燃料管路可采用焊接铜管、无缝钢管或钢管,但燃气压力大于9.8kPa,公称直径大于等于50mm的燃气管路必须采用无缝钢管:铜管仅应用于点火分支管路和辅助管路,且燃气压力大于3.5kPa 时,只应用于燃气压力调节器的下游b)配管及管路附件的连接方式按表3.表4表3燃油管路及管路附件的连接方式配

焊接或法兰连接。公称直径小于 25法兰连接,公称直径小于25mm时,mm 时,可用螺纹连接

燃气压力

主管路

焊接或祛兰连接

焊接或洗兰连接

可用螺纹连接

压力表等附件

法兰连接。公称直径小于25mm时,可用螺纹连接

表4燃气管路及管路附件的连接方式管

点火管路

焊接,法兰连接。 燃气截

止阀下游或公称直径小

于20mm时,可用螺效连

焊接或法兰连接

法兰连接,但公称直径不

大于 BO mm 时,可用螺致

法兰连接

压力表等附件

螺纹连接

法兰连接.公称直径不大

于 25 mm时,可用螺纹连

c)采用螺纹连接时,应采用螺纹密封的管螺纹,且燃气压力大于9.8kPa的燃气管路应采用无缝钢制管件:

d)管路系统应设置支架,并在主于管路与主管路之间设置补偿装置,以消除由于载荷、热膨胀、振动等产生的外力以及可能引起的配管系统接头渗漏+GB 1B361—2001

e)配管系统的检查燃料配管系统应通过5.4试验外,还应按照以下要求进行检验:1)燃油配管系统在运转时,应确认没有油的綫漏燃油截止阀在安装前后均应进行邀检查,确认无漏油

2)燃气配管系统组装后,均应按附录A(标准的附录)进行试验,并符合试验要求;但试验压力不得超过燃气压力调节器和压力控制器等的耐压等级。4.2.5燃烧器控制程序

8)预扫风时,设有烟道风门的应在开启状态。预扫风要求:1)燃油型:点火前,应用4倍于燃烧室(包括炉膛和本体烟道)容积以上的风量进行清理:2)燃气型:点火前应用风压控制器等确认风机处于运转状态,且满足燃烧所需最大风量后,再用5倍于燃烧室容积以上的风盘进行清理。b)点火应可靠且容易着火,灭火时缓慢且稳定:1)燃油型,点火试验时间要在7s以内,但最大燃烧量小于350kW时,其时间可在15$以内:并采用低燃烧档点火,

2)燃气型:

一一直接点火应采用低燃烧档点火方式,燃烧量大的根据需要采用辅助点火方式:一点火延时应在10 s以内,但最大燃烧量小于350kW时,其时间可在15s以内:采用辅助点火方式的,确认辅助火焰燃着后,才应使主管路燃气截止阀通电:一采用辅助点火方式的,当主管路燃气截止阀通电后,应在10B内自动关闭辅助点火燃气截止阀:

一来用低燃烧挡着火;

除紧急故障动作熄火外,应来用最低燃烧档熄火。但最大燃烧量小于350kW的,可任煮燃烧档熄火。

c)空燃比:在整个燃烧范围内,应能维持稳定燃烧的空燃比。d)紧急安全措施:紫急状态时,应能够迅速切断燃料供应,同时发出声,光报警信号。另外,在点火失败或因为故障熄火时,应能够在4s内切断燃料供应,并发出声,光报警信号。再重新肩动时,应重新进行包括预扫风在内的全部点火程序。紧急状态包括:1)燃油型:燃烧安全器件动作,风机过负荷保护器动作等:2)燃气型:燃气压力异常,风压异常,风机过负荷保护器动作等。e)后扫风:根据需要进行后扫风。4.2.6燃烧机

a)燃烧监视控制器

1在点火失败和异常熄灭时,燃料截止阀应具有灭焰后在3s内断开电源,或者4s内关断所有燃料截止阀的功能;

2)异常熄灭时应查明原因,排除故障,确认安全后方能重新启动:3)点火时,应采用自动检测内部电路的程序,防止由于信号干扰,畸变等引起的误动作;并应有元器件出现故障时能确保安全的保险功能;4)燃烧程序应不易被变更,与安全有关的设定值应该按权限分级锁定;5)点火失败或火焰异常熄灭时,应立即停止再点火程序,并应采用不手动复位就不能再启动点火的结构:

6)燃烧监视控制器本体应有承受由于电源或者内部电路产生的短时冲击电压的保护功能;7)燃气型在采用辅助点火时,应具备只有在检测出辅助火焰或自动火焰后才能输出开启主管路燃气截止阀电信号的功能。

6)灭熔检测器

1)检测应灵敏、可靠,且无误动作;GB 18361—2001

2)版设费在适当的位,能准确地监阅所有火焰,并且容易进行检查:3)应在规定的温度和要装条件下便用,以避免护膜的热应力及要装应力而导致其变形,摄坏。c)点火器

1点火燃烧器,点火电极和火焰检测器相互间的位置应准确配置和安装:2)点火电火花,应对燃料具有迅速、顺利并准确无误点火的能力,3)点火用电极及绝缘接口等应其有承受冲击,振动及受热等不易产生弯曲、变形,裂致,龟裂和降低绝缘性能的材质及结构;

4)点火器应采用不易积碳和粘附其他杂物的结构;5)点火器用电线应具备不燃性、耐热性和热绝续性,以及绝缘不易老化的性能,且接线应有防止松动和挠曲的措施。

d)燃烧器

1)应具有良好的火焰稳定能力,在整个燃烧范围内燃烧火焰稳定,并应容易点火与着火;选型时应与机组参数和燃烧室型式相适应;2)结构应容易清洁、检查、维修和更换;3)材料应基有耐热性,耐久性和坚固性!4)点火用电极应设置在能安全可靠着火的位置,5)燃气型辅助燃烧器应具备使主燃烧器安全可靠点火的位置和容量,并应注意便其空气管路从风量调节阀的下游引出·确认控制主燃烧器\开机/停机”试验合格;62运行时不应有影响其性能的据动:7)进行名义燃烧量试验时,烟气中CO不得大于0.03%(体积浓度),且燃油型的烟气黑度不得大于林格曼 1 级。

e)燃料截止阀

1)应能在最大压力和压差下可靠工作,2)通电停止时,在1内应能可靠地关断燃料,且关闭不得采用电磁力;3)通电停止时,应不易用手动开启,且在开启位置应无销定:4)电触点,接线柱和易损坏的工作部位,应设置罩壳保护:5)承压部分应承受最高工作压力(燃气为1.5倍最高工作压力),不应产生内、外漏和变形:6)在阅体上应设有指示燃料流动方向的标志7)燃气截止阀还应满足下列技术要求:一一主燃烧器用截止阅中至少一个有限位控制器,以防误操作;一限位控制器应符合有关标推,用限位控制器监测开、关信号时,应准确无误;一截止阀用电磁阀的内漏应符合燃气截止阀的规定。f)燃料调整机构和空气调节风门1)应容易控制和调节,并与燃烧空气量同时进行调楚,以在燃烧范围内保持合适的空燃比:2?来用连杆传动机构驱动懿料调节阀和空气调节风门时,成有容感调整空比的结构和保持适整空燃比的可靠结构,还应有防止脱落和防止由外部因素引起故障的可靠措施,3)不应向外泄漏燃料,在最高工作压力和压差下,动作均应准确、可靠!4)应选择合适的流通直径,燃气调节阅还应选择大的回转角度5)燃气型确认低燃烧档的控制器应设置在燃气调节阀上:但是,若该控制器设置在调节阀的传动机构上时,则应在燃气调节阀和传动机构上分别标出最大流盘和最小流量的位置。g)其他阀类

1)应有识别开/关的标示;

2)应工作可靠,且不外漏燃料

GB 18361—2001

3)有流动方向要求的,应将流动方向标明在阀体上。h)燃油型用油泵和油过滤器

1)油泵

应易于进行压力调节;

应在适当位置设置排气孔,以排出泵及油管中的空气。2)油过滤器

油过滤器应采用容易进行内部检查的结构;壳体上应标有燃油流动方向的箭头。i)燃气压力调节器和燃气压力控制器及风压控制器1)燃气压力调节器

采用弹簧式压力调节器时,弹簧应设置罩壳:燃气供应压力、流量在工作范国内波动时,出口压力应能维持燃烧器稳定燃烧,应能保持燃烧器在整个燃烧范围内稳定燃烧!外壳上应设置燃气流动方向的箭头。2)燃气压力控制器及风压控制器应采用防止因机械振动等外部因素而使触点脱落或设定值变化的结构;:在流量节流孔板形式的压力控制器中,应采用能防止孔板破损时燃气亦不外漏的结构;燃气压力控制器电气触点应与被监测燃气隔离(即防爆型)燃气压力控制器应在规定的燃气压力范围内使用。4.3安全保护元器件

4.3.1机组本体应设置的安全保护元器件见表5。4.3.2所有安全保护元器件应通过5.7安全保护元器件动作试验确认正常。表5机组安全器件

热源种类

安全部件

发生器压力控制器

发生器温度控制器

发生器植位控制器

溶液泵、制冷剂系过载

风机电动机过

油泵电动机过费

冷水断水或流量过小

排烟温度过高

温(热)水温度过高

单/双效

单/双效

安全部件

蒸汽安全阀

冷水温度过低

电源保险装置等

电气接地接口

超压泄器件

燃烧监视控制器

火焙检测器

自动点火器

燃料截止阀

燃气压力控制器

油过滤器

燃气过滤器

油温控制器

风压控制器

单/双效

GB 18361—2001

表5(完)

热澳种类

单/双救

注:○表示应配备;一表示不必配备;△表示根据情况配备。4.3.3机组应设置显示下列数值的仪表:a)发生器温度(或压力);

b)排烟温度

4.3.4机组应设置下列附属联锻设备的接口,a)冷、温(热)水用;

b)冷却水用,

c)冷却塔风机用;

d)控制热源用(蒸汽型或热水型)e)烟道风门用(直燃机在烟道中设可调节风门时);汽

-般由供汽管路配备

含易熔塞,爆破片等

分下限及上限控制

有燃油加热器时配备

f)远距离控制安装在室内的直燃机启动、停止的,且最大燃烧量在58kW以上时:燃气泄漏检测器用(燃气型机组)感震器用(根据当地展级区域划分,与当地消防部门取得联系)内温度检测器用,

通风设备用,

5安全要求的判定

5. 1热源侧压力试验

GB 18361—2001

单、双效的蒸汽和热水型机组热源侧管程压力试验按GB151规定进行液压试验。5.2绝缘电阻试验

在机组制冷或供热试验前后,分别用500V绝缘电阻计来测定其带电部分与非带电金属部分之间的绝缘电阻,

5. 3耐电压强度试验

取电压为1000V加2倍额定电压(额定功率不足400W的电动机采用1000V,耐地电压36V以下的部分采用500 V),50Hz近似正弦波的交流电,在机组带电部分与非带电部分之间连续施加电压1m。对地电压为直流30以下,控制电路中用的电子部件,可以省去前电压试验。5.4电磁兼容性试验

按GB/T 5226.1中规定的试验方法进行.5.5燃料配管系统气密性及耐压试验燃料配管系统气密性及耐压试验按附录A进行。5.6燃烧设备试验

燃烧设备试验按附录B(标准的附录)进行。5.7安全保护器件动作试验

各种安全保护器件应根据设计参数进行动作试验。安全保护器件可能因安装等因衰引起参数改变的,试验应在安装后进行。

6使用信息

6.1机组的使用信息应符合 GB 4943的要求。6.2每台机组应有耐久性铭牌固定在明显部位,铭牌至少包括下列内容。6.2.1制造厂名称和商标;

6.2.2机组型号和名称;

6.2.3冷、温(热)水和冷却水系统工作压力;6.2.4机组制造编号;

6.2.5机组制造日期。

6.3制造厂应提供包括下列内容的使用说明书(操作手册),并使用户充分了解:6.3.1结构与运行方法:

6.3.2安全器件与故障处理:

6. 3.3 H常检查内容与项目;

6-3.4定期检查内夺与项目

6.3.5安装注意事项

a)机组基础应平整牢固;

b)直燃机组的布置应符合 GB16和GB50045的要求;c)安装直燃机组的机房应有良好通风措施,符合GI3J16和GB50045的要求:d)烟道和烟窗应具有稔定燃烧所需的截面面积和结构,在工作温度下应有足够的强度;e)应有维修检查所需的空间:

f)机组安装在室外时,燃烧装置应有适当的防护设施,机组水系统应有防冻结措施:g)每台直燃机组应采用单独烟道,多台机组共用一个烟道时,每台机组的排烟口应设置风门;h)供电系统的设计和安装应符合 GB 50052 的要求。6.3.6运行操作注意事项

GB1B361-2001

a)操作人员应常备使用说明书(操作于册),并应对其内容充分了解:b)操作人员发现异常情况后,应立即停机,并采取必要的措施,确认安全后方可重新启动;c)在炉内存在未燃油或未燃气体时,严禁进行点火揉作,未燃油或未燃气体应迅速予以排除;d)机组使用的热源应符合设计要求;e)直燃机组安装完毕后,供给燃料前,应进行燃料配管系统的气密性试验;)机组本体和燃料配管进行气密性试验时采用氮气(燃料配管还可来用干燥空气),严禁使用氰气或易燃气体,

g)燃料配管系统混人的空气和水,在点火之前应除去。6.3.7维护、保养注意事项

a)安全保护器件应按规定的内容进行定期检查,发现异常时不应使用:b)机组应进行维护、保养,使其在正常状态下运行。A1适用范围

G 1B361—2001

附景A

(标推的附录)

燃气系统的气密性及耐压试验方法本附录规定了直燃机燃气管系的气密性及耐压试验方法。A2试验用气体

洁净空气或氮气等非活性气体。A3试验方法

A3. 1耐压试验和外泄漏气密试验见表 A1。表A1

燃气压力,bPa

3. 5 ~ 9. 8

耐压试验

加压 4. 9 kPa 以上,确认

配管及燃烧机无异常

如压超过量高使用压力

1. 5倍(压力调节器下游取

设定压力 1. 5 倍以上)时,

确认配管及燃烧机无异常

A3.2截止阀内部泄漏气密试验

气密或验

以4.9kPa以上气压进行皂液发泡试验。确认焊整、法兰,螺纹等连接都位无泄漏,且水柱压力计保持5min以上不变即为合格以量高使用压力1.5倍以上的气压进行电液发泡试验。确认焊继、法兰、螺敏等违接部位无泄漏:且水柱压力计保持 5 min 以上或压力衰刻度保持 24 mln 以上不变,即为合格以最高使用压力1.1倍以上的气压进行皂液发泡试验。确认焊罐、法兰、螺纹等连接部位无泄辑,且压力表刻度保持24 min以上不变,即为合格

按照图A1,在截止阀上游,施加1.5倍最高使用压力;确认1min内部泄调不超过10mL。搬止网

(开)

(闭)

(闭)

燃烧器

图A1截止阀内部泄漏气密试验装置图A4试验记录

本试验必须的记录项目如下:

试验压力,供气压力,燃气压力调节器的设定压力,使用的仪器名称,测试地点,测试者。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准第 4章、第5章、第 6 章的技术内容为强制性,其余为推荐性。本标准根据JB8656一1997溴化锂吸收式玲(热)水机组安全要求\,并参考日本冷冻空调工业协会有关吸收式冷温水机组安全标准而制订。本标准自发布之日起JB8656—1997废止。本标准的附录 A、附录 B是标准的附录,附录 C,附录 D 是提示的附录。本标准由中国标准化协会提出。本标准由全国冷冻设备标准化技术委员会归口。本标准起草单位:远大空调有限公司,中国标准化协会·合肥通用机械研究所。本标准主要起草人:张跃、李世元、王世国,陈伯鲲、干劲东、彭奇凡、龙惟定1范圈

中华人民共和国国家标准

漠化锂吸收式冷(温)水机组安全要求Safety requirements of lithiun bromideabsorption water chiller (heater)本标雅规定了溴化锂吸收式冷(温)水机组的安全要求。GB1B361-2001

本标准适用于蒸汽和热水型澳化锂吸收式冷水机组和直燃型澳化锂吸收式冷(温)水机组。其他同类型机组可参照执行。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1511999管壳式换热器

GB4943—1995信息技术设备(包括电气事务设备)的安全(idtTEC950:1991)GB/T5226.1一1996:工业机械电气设备第一部分:通用技术条件(eqvIEC204-1:1992)GB9237-2001制冷和供热用机械制冷系统安全要求(egISO5149:1993)GB/T15706.2—1995机械安全基本概念与设计通则第2部分:技术原则与规范(egv JS0/TR 12100-2:1992)

GB/T183622001直燃型溴化锂吸收式冷(温)水机组GB/T18431—2001蒸汽和热水型溴化锂吸收式冷水机组GB50045--1995商层民用建筑设计防火规范GB50052--1995供电系统设计规范GBJ16—1987建筑设计防火规范(修订)3 危险一览表

溴化锂吸收式冷(温)水机组可能产生的危险见表1。表1机组危险一览表

机械危险

电气危险

使用燃料导致火灾、爆炸,吸人有害气体的危险由于安全措施错误或定位不当产生的危险中华人民共和国国豪质量监督检验检疫总局2001- 05-09 批准有关条款

4.1.34-1.54-1. 6

5.2 5.35.4

2001-12-01实施

4安全要求

4.1基本要求

4.1.1机组本体

GB 18361--2001

a)机组设计应符合GB/T15706.2.GB/T18362和GB/T18431的要求:b)工作时,参·于运行的本体部件制玲剂及吸收液侧压力,应保持在当地大气压力以下,全国各主要城巾的海拔高度和当地大气压力见附录C(提示的附录))由于环境影响(如温度异常升高)使机内压力异常上升时,不应危设环境和人身安全:d)机组使用材料的机械性能、耐热性及耐蚀性能应符合设计要求及GB9237的要求;)机组(包括直燃机的燃烧设备)和辅助设备的使用说明书与维修注意要点(操作手册)应完整,明确,容易理解和掌握.并符合GB9237的要求:f)机组装有外罩时,应采用通风良好的结构,避免高温气体或可燃性气体等沸留在累箱内,g)室外安装机组应具防雷击和抵御恶劣气候条件的措施。4.1.2电气设备

a)机组带电部位与非带电导体之间的绝缘电阻应在1MQ以上;6)机组带电部位与非带电导体之间应承变耐电压试验应无击穿或闪络:c)应有可靠的接地措施,

d)在环境温度540C(直接外露的5--55).凝度30%~95%的环境中舱正常工作:e)各种元器件在额定电压的90--110%范围内应能正常工作:巧碰有机组安全情况异常时的声,光报奢器件端口;g)应有在供电情况异常时,确保安全的控制程序;H应有过负荷保护器件和整体的保护功能:i)电磁兼容性应符合GB/T 5226.1的要求1)应根据使用场所采用可靠的防水、防尘、防结露,防高温、防冻措施。4.1.3发生器承受热源力部分

蒸汽和热水型机组发生器(高压发生器)承受热源压力大于等于0.1MPa部分,其内直径(非圆形截面指其最大尺寸)大于等于0.15m,且容积大于等于0. 025 m.最高工作温度高于等于当地水沸点的,应符合 GB 151 的要求。

4.1.4烧设备系统

a)燃料配管、燃料截止阀(包括燃油截止阀和燃气截止阀)等不应漏油或漏气;b)燃烧设备应与使用的燃料相适应,在整个工作范围内能稳定燃烧!炉膛内不压荐在泄漏燃料!

d)紧急情说时,应能迅速切断燃料的供给e)燃烧器点火应可靠、准确。燃气型采用辅助燃烧器点火方式的,其辅助燃烧器的点火,以及辅助燃烧器给主燃烧器的点火均应叮靠、准确。4.1.5温(热)水

a)名义混(热)水出口滤度

1)采用蒸发器,吸收器、冷凝器侧制取温水时,温水的名义出口温度全少应比机组中制冷剂系和吸收液录的最高使用温度低10 C3

2)采用高压发生器附加热水换热器制取温(热水的,温(热)水名义出口温度比当地水的沸点低15C1超过的,应在高压发生器上至少设置2种独立的安全保护器件,其中至少有1种非电器控制的。但是,名义温(热)水出口温度至少应比当地水的沸点低5C。b)生活热水

GB 18361—2001

具有制取生活热水用途的机组,提供的生活热水的水质应符合有关卫生和安全标准的要求。4.1.6隔热

a)制造厂应在有关资料中规定机组进行隔热的部位和提出隔热技术要求:b)机组本体需隔热部位应采取隔热措施,至少应有便于进行隔热的结构:c)机组高于60C,且不宜隔热的部位,应有防止伤和不宜隔热的明显标识,4.2燃烧设备概述

4.2.1总体结构

a)结构应能承受正常运输、安装和运行过程中的冲击、振动、载荷、冷热及各种应力:b)燃烧器及其附件在本体或机座上安装时,不应因扭转滑移而偏离正确位置,并且不应因振动、热辐射而影响其工作性能:

)应便于目测观暴燃烧状态:

d)烟道应装设防爆门:防爆门的设置应使爆炸气流向安全方向扩散,不应危及人身安全;但最大燃烧量小于350k(高位热值,下同)的,根据情况可以不装设;e)火焰检测器安设位应防正有害光线照射而产生误动作f)设暨在风机上的过负荷保护器动作时,燃烧设备应停止运转:)打开燃烧室检参、维护时,错误操作不得导致点火,燃烧,4.2.2燃油配管系统

燃油配管系统示例见附录D(提示的附录)图D2。a)燃油管路

1)在燃油油泵的上游应设置易于橙查、维护的油过滤器:2)油泵排出管,上,应串联装设两个燃油截止阀;最大燃烧量小于350kW(高位热值,下同)的可以只装设一个燃油截止阀

3)应设暨监测油泵排出压力的压力表:4)在供油箱上有回油管时,从油泵至油箱的回油管上不应设置旋塞阀及其他阀:5)设有燃油加热器时,应有油温自动控制装罩。b)空气管路应设置测量空气压力的接头。4.2.3燃气配管系统

燃气配管系统示例见附录D图D3

a)燃气路

1)主燃气管路及点火辅助燃气管路应分别串联装设两个燃气截止阀;2)便内部混合式(大气式或无焰式)燃烧器时,应设防止逆荒的止回阀件等:3)在燃气截止阀和压力调节器的上游应设置易于检查、维护的过滤器;4燃气压力调节器应按表2设置,调节器原则上应设置在燃气截止阀的下游,另外,点火管路及主管路的麟气压力调节器应分别设置5)燃气压力控制器应按表2设置,当气压力异带下降和上升时,应能迅速切断燃气6)在主管路上应设置监测供气压力和燃气压力调节器(零调节的除外)工作压力的压力表或压力表接头;

7)在紧接燃烧器之前的管路上应设置在全开状态下阻力小的旋塞或阀门等,在旋塞或阀门之前还应设置进行泄漏检验和测量燃烧器压力的接头;8)燃气截止阀不应设置旁通阀。燃气压力

>3. 5~9. 8

GB 18361—2001

表2燃气压力调节器和上、下限压力控制器崧气压力调节器

主燃气管路

注,表示应设置;A表示根据需要设置。b)空气管路

点火分支管路

1)在调节风门的上游应设置风压控制器:2)点火燃烧器空气管路应从调节风门之前引出;3)应设置测量空气压力的接头。4.2.4燃料配管的材料、设计和制造燃气压力免费标准bzxz.net

上限控制器

燃气压力

下限控制器

a)燃料管路可采用焊接铜管、无缝钢管或钢管,但燃气压力大于9.8kPa,公称直径大于等于50mm的燃气管路必须采用无缝钢管:铜管仅应用于点火分支管路和辅助管路,且燃气压力大于3.5kPa 时,只应用于燃气压力调节器的下游b)配管及管路附件的连接方式按表3.表4表3燃油管路及管路附件的连接方式配

焊接或法兰连接。公称直径小于 25法兰连接,公称直径小于25mm时,mm 时,可用螺纹连接

燃气压力

主管路

焊接或祛兰连接

焊接或洗兰连接

可用螺纹连接

压力表等附件

法兰连接。公称直径小于25mm时,可用螺纹连接

表4燃气管路及管路附件的连接方式管

点火管路

焊接,法兰连接。 燃气截

止阀下游或公称直径小

于20mm时,可用螺效连

焊接或法兰连接

法兰连接,但公称直径不

大于 BO mm 时,可用螺致

法兰连接

压力表等附件

螺纹连接

法兰连接.公称直径不大

于 25 mm时,可用螺纹连

c)采用螺纹连接时,应采用螺纹密封的管螺纹,且燃气压力大于9.8kPa的燃气管路应采用无缝钢制管件:

d)管路系统应设置支架,并在主于管路与主管路之间设置补偿装置,以消除由于载荷、热膨胀、振动等产生的外力以及可能引起的配管系统接头渗漏+GB 1B361—2001

e)配管系统的检查燃料配管系统应通过5.4试验外,还应按照以下要求进行检验:1)燃油配管系统在运转时,应确认没有油的綫漏燃油截止阀在安装前后均应进行邀检查,确认无漏油

2)燃气配管系统组装后,均应按附录A(标准的附录)进行试验,并符合试验要求;但试验压力不得超过燃气压力调节器和压力控制器等的耐压等级。4.2.5燃烧器控制程序

8)预扫风时,设有烟道风门的应在开启状态。预扫风要求:1)燃油型:点火前,应用4倍于燃烧室(包括炉膛和本体烟道)容积以上的风量进行清理:2)燃气型:点火前应用风压控制器等确认风机处于运转状态,且满足燃烧所需最大风量后,再用5倍于燃烧室容积以上的风盘进行清理。b)点火应可靠且容易着火,灭火时缓慢且稳定:1)燃油型,点火试验时间要在7s以内,但最大燃烧量小于350kW时,其时间可在15$以内:并采用低燃烧档点火,

2)燃气型:

一一直接点火应采用低燃烧档点火方式,燃烧量大的根据需要采用辅助点火方式:一点火延时应在10 s以内,但最大燃烧量小于350kW时,其时间可在15s以内:采用辅助点火方式的,确认辅助火焰燃着后,才应使主管路燃气截止阀通电:一采用辅助点火方式的,当主管路燃气截止阀通电后,应在10B内自动关闭辅助点火燃气截止阀:

一来用低燃烧挡着火;

除紧急故障动作熄火外,应来用最低燃烧档熄火。但最大燃烧量小于350kW的,可任煮燃烧档熄火。

c)空燃比:在整个燃烧范围内,应能维持稳定燃烧的空燃比。d)紧急安全措施:紫急状态时,应能够迅速切断燃料供应,同时发出声,光报警信号。另外,在点火失败或因为故障熄火时,应能够在4s内切断燃料供应,并发出声,光报警信号。再重新肩动时,应重新进行包括预扫风在内的全部点火程序。紧急状态包括:1)燃油型:燃烧安全器件动作,风机过负荷保护器动作等:2)燃气型:燃气压力异常,风压异常,风机过负荷保护器动作等。e)后扫风:根据需要进行后扫风。4.2.6燃烧机

a)燃烧监视控制器

1在点火失败和异常熄灭时,燃料截止阀应具有灭焰后在3s内断开电源,或者4s内关断所有燃料截止阀的功能;

2)异常熄灭时应查明原因,排除故障,确认安全后方能重新启动:3)点火时,应采用自动检测内部电路的程序,防止由于信号干扰,畸变等引起的误动作;并应有元器件出现故障时能确保安全的保险功能;4)燃烧程序应不易被变更,与安全有关的设定值应该按权限分级锁定;5)点火失败或火焰异常熄灭时,应立即停止再点火程序,并应采用不手动复位就不能再启动点火的结构:

6)燃烧监视控制器本体应有承受由于电源或者内部电路产生的短时冲击电压的保护功能;7)燃气型在采用辅助点火时,应具备只有在检测出辅助火焰或自动火焰后才能输出开启主管路燃气截止阀电信号的功能。

6)灭熔检测器

1)检测应灵敏、可靠,且无误动作;GB 18361—2001

2)版设费在适当的位,能准确地监阅所有火焰,并且容易进行检查:3)应在规定的温度和要装条件下便用,以避免护膜的热应力及要装应力而导致其变形,摄坏。c)点火器

1点火燃烧器,点火电极和火焰检测器相互间的位置应准确配置和安装:2)点火电火花,应对燃料具有迅速、顺利并准确无误点火的能力,3)点火用电极及绝缘接口等应其有承受冲击,振动及受热等不易产生弯曲、变形,裂致,龟裂和降低绝缘性能的材质及结构;

4)点火器应采用不易积碳和粘附其他杂物的结构;5)点火器用电线应具备不燃性、耐热性和热绝续性,以及绝缘不易老化的性能,且接线应有防止松动和挠曲的措施。

d)燃烧器

1)应具有良好的火焰稳定能力,在整个燃烧范围内燃烧火焰稳定,并应容易点火与着火;选型时应与机组参数和燃烧室型式相适应;2)结构应容易清洁、检查、维修和更换;3)材料应基有耐热性,耐久性和坚固性!4)点火用电极应设置在能安全可靠着火的位置,5)燃气型辅助燃烧器应具备使主燃烧器安全可靠点火的位置和容量,并应注意便其空气管路从风量调节阀的下游引出·确认控制主燃烧器\开机/停机”试验合格;62运行时不应有影响其性能的据动:7)进行名义燃烧量试验时,烟气中CO不得大于0.03%(体积浓度),且燃油型的烟气黑度不得大于林格曼 1 级。

e)燃料截止阀

1)应能在最大压力和压差下可靠工作,2)通电停止时,在1内应能可靠地关断燃料,且关闭不得采用电磁力;3)通电停止时,应不易用手动开启,且在开启位置应无销定:4)电触点,接线柱和易损坏的工作部位,应设置罩壳保护:5)承压部分应承受最高工作压力(燃气为1.5倍最高工作压力),不应产生内、外漏和变形:6)在阅体上应设有指示燃料流动方向的标志7)燃气截止阀还应满足下列技术要求:一一主燃烧器用截止阅中至少一个有限位控制器,以防误操作;一限位控制器应符合有关标推,用限位控制器监测开、关信号时,应准确无误;一截止阀用电磁阀的内漏应符合燃气截止阀的规定。f)燃料调整机构和空气调节风门1)应容易控制和调节,并与燃烧空气量同时进行调楚,以在燃烧范围内保持合适的空燃比:2?来用连杆传动机构驱动懿料调节阀和空气调节风门时,成有容感调整空比的结构和保持适整空燃比的可靠结构,还应有防止脱落和防止由外部因素引起故障的可靠措施,3)不应向外泄漏燃料,在最高工作压力和压差下,动作均应准确、可靠!4)应选择合适的流通直径,燃气调节阅还应选择大的回转角度5)燃气型确认低燃烧档的控制器应设置在燃气调节阀上:但是,若该控制器设置在调节阀的传动机构上时,则应在燃气调节阀和传动机构上分别标出最大流盘和最小流量的位置。g)其他阀类

1)应有识别开/关的标示;

2)应工作可靠,且不外漏燃料

GB 18361—2001

3)有流动方向要求的,应将流动方向标明在阀体上。h)燃油型用油泵和油过滤器

1)油泵

应易于进行压力调节;

应在适当位置设置排气孔,以排出泵及油管中的空气。2)油过滤器

油过滤器应采用容易进行内部检查的结构;壳体上应标有燃油流动方向的箭头。i)燃气压力调节器和燃气压力控制器及风压控制器1)燃气压力调节器

采用弹簧式压力调节器时,弹簧应设置罩壳:燃气供应压力、流量在工作范国内波动时,出口压力应能维持燃烧器稳定燃烧,应能保持燃烧器在整个燃烧范围内稳定燃烧!外壳上应设置燃气流动方向的箭头。2)燃气压力控制器及风压控制器应采用防止因机械振动等外部因素而使触点脱落或设定值变化的结构;:在流量节流孔板形式的压力控制器中,应采用能防止孔板破损时燃气亦不外漏的结构;燃气压力控制器电气触点应与被监测燃气隔离(即防爆型)燃气压力控制器应在规定的燃气压力范围内使用。4.3安全保护元器件

4.3.1机组本体应设置的安全保护元器件见表5。4.3.2所有安全保护元器件应通过5.7安全保护元器件动作试验确认正常。表5机组安全器件

热源种类

安全部件

发生器压力控制器

发生器温度控制器

发生器植位控制器

溶液泵、制冷剂系过载

风机电动机过

油泵电动机过费

冷水断水或流量过小

排烟温度过高

温(热)水温度过高

单/双效

单/双效

安全部件

蒸汽安全阀

冷水温度过低

电源保险装置等

电气接地接口

超压泄器件

燃烧监视控制器

火焙检测器

自动点火器

燃料截止阀

燃气压力控制器

油过滤器

燃气过滤器

油温控制器

风压控制器

单/双效

GB 18361—2001

表5(完)

热澳种类

单/双救

注:○表示应配备;一表示不必配备;△表示根据情况配备。4.3.3机组应设置显示下列数值的仪表:a)发生器温度(或压力);

b)排烟温度

4.3.4机组应设置下列附属联锻设备的接口,a)冷、温(热)水用;

b)冷却水用,

c)冷却塔风机用;

d)控制热源用(蒸汽型或热水型)e)烟道风门用(直燃机在烟道中设可调节风门时);汽

-般由供汽管路配备

含易熔塞,爆破片等

分下限及上限控制

有燃油加热器时配备

f)远距离控制安装在室内的直燃机启动、停止的,且最大燃烧量在58kW以上时:燃气泄漏检测器用(燃气型机组)感震器用(根据当地展级区域划分,与当地消防部门取得联系)内温度检测器用,

通风设备用,

5安全要求的判定

5. 1热源侧压力试验

GB 18361—2001

单、双效的蒸汽和热水型机组热源侧管程压力试验按GB151规定进行液压试验。5.2绝缘电阻试验

在机组制冷或供热试验前后,分别用500V绝缘电阻计来测定其带电部分与非带电金属部分之间的绝缘电阻,

5. 3耐电压强度试验

取电压为1000V加2倍额定电压(额定功率不足400W的电动机采用1000V,耐地电压36V以下的部分采用500 V),50Hz近似正弦波的交流电,在机组带电部分与非带电部分之间连续施加电压1m。对地电压为直流30以下,控制电路中用的电子部件,可以省去前电压试验。5.4电磁兼容性试验

按GB/T 5226.1中规定的试验方法进行.5.5燃料配管系统气密性及耐压试验燃料配管系统气密性及耐压试验按附录A进行。5.6燃烧设备试验

燃烧设备试验按附录B(标准的附录)进行。5.7安全保护器件动作试验

各种安全保护器件应根据设计参数进行动作试验。安全保护器件可能因安装等因衰引起参数改变的,试验应在安装后进行。

6使用信息

6.1机组的使用信息应符合 GB 4943的要求。6.2每台机组应有耐久性铭牌固定在明显部位,铭牌至少包括下列内容。6.2.1制造厂名称和商标;

6.2.2机组型号和名称;

6.2.3冷、温(热)水和冷却水系统工作压力;6.2.4机组制造编号;

6.2.5机组制造日期。

6.3制造厂应提供包括下列内容的使用说明书(操作手册),并使用户充分了解:6.3.1结构与运行方法:

6.3.2安全器件与故障处理:

6. 3.3 H常检查内容与项目;

6-3.4定期检查内夺与项目

6.3.5安装注意事项

a)机组基础应平整牢固;

b)直燃机组的布置应符合 GB16和GB50045的要求;c)安装直燃机组的机房应有良好通风措施,符合GI3J16和GB50045的要求:d)烟道和烟窗应具有稔定燃烧所需的截面面积和结构,在工作温度下应有足够的强度;e)应有维修检查所需的空间:

f)机组安装在室外时,燃烧装置应有适当的防护设施,机组水系统应有防冻结措施:g)每台直燃机组应采用单独烟道,多台机组共用一个烟道时,每台机组的排烟口应设置风门;h)供电系统的设计和安装应符合 GB 50052 的要求。6.3.6运行操作注意事项

GB1B361-2001

a)操作人员应常备使用说明书(操作于册),并应对其内容充分了解:b)操作人员发现异常情况后,应立即停机,并采取必要的措施,确认安全后方可重新启动;c)在炉内存在未燃油或未燃气体时,严禁进行点火揉作,未燃油或未燃气体应迅速予以排除;d)机组使用的热源应符合设计要求;e)直燃机组安装完毕后,供给燃料前,应进行燃料配管系统的气密性试验;)机组本体和燃料配管进行气密性试验时采用氮气(燃料配管还可来用干燥空气),严禁使用氰气或易燃气体,

g)燃料配管系统混人的空气和水,在点火之前应除去。6.3.7维护、保养注意事项

a)安全保护器件应按规定的内容进行定期检查,发现异常时不应使用:b)机组应进行维护、保养,使其在正常状态下运行。A1适用范围

G 1B361—2001

附景A

(标推的附录)

燃气系统的气密性及耐压试验方法本附录规定了直燃机燃气管系的气密性及耐压试验方法。A2试验用气体

洁净空气或氮气等非活性气体。A3试验方法

A3. 1耐压试验和外泄漏气密试验见表 A1。表A1

燃气压力,bPa

3. 5 ~ 9. 8

耐压试验

加压 4. 9 kPa 以上,确认

配管及燃烧机无异常

如压超过量高使用压力

1. 5倍(压力调节器下游取

设定压力 1. 5 倍以上)时,

确认配管及燃烧机无异常

A3.2截止阀内部泄漏气密试验

气密或验

以4.9kPa以上气压进行皂液发泡试验。确认焊整、法兰,螺纹等连接都位无泄漏,且水柱压力计保持5min以上不变即为合格以量高使用压力1.5倍以上的气压进行电液发泡试验。确认焊继、法兰、螺敏等违接部位无泄漏:且水柱压力计保持 5 min 以上或压力衰刻度保持 24 mln 以上不变,即为合格以最高使用压力1.1倍以上的气压进行皂液发泡试验。确认焊罐、法兰、螺纹等连接部位无泄辑,且压力表刻度保持24 min以上不变,即为合格

按照图A1,在截止阀上游,施加1.5倍最高使用压力;确认1min内部泄调不超过10mL。搬止网

(开)

(闭)

(闭)

燃烧器

图A1截止阀内部泄漏气密试验装置图A4试验记录

本试验必须的记录项目如下:

试验压力,供气压力,燃气压力调节器的设定压力,使用的仪器名称,测试地点,测试者。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。