GB 6479-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:GB 6479-2013

标准名称:高压化肥设备用无缝钢管

英文名称:Seamless steel tubes for high-pressure chemical fertilizer equipments

标准格式:PDF

发布时间:2013-09-18

实施时间:2014-07-01

标准大小:4.48M

标准介绍:本标准规定了高压化肥设备用无缝钢管的尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书等

本标准适用于高压化肥设备和管道用无缝钢管,也适用手其他化工设备用无缝钢管 本标准按照GB/T1.1-2009给出的规则起草

本标准代替GB6479-2000《高压化肥设备用无缝钢管》。本标准与GB6479-2000相比,除编辑性修改外主要技术变化如下

调整和补充了规范性引用文件;

增加了订货内容;

修改了钢管外径和壁厚允许偏差;

修改了长度允许偏差

增加了全长弯曲度的规定;

增加了不圆度和壁厚不均的规定;

修改了牌号和化学成分;

修改了制造方法;

修改了力学性能;

修改了压扁试验的规定

修改了非金属夹杂物检验要求

修改了无损检验要求

本标准由中国钢铁工业协会提出

本标准由全国钢标准化技术委员会(SAC/TC183)归口。

标准名称:高压化肥设备用无缝钢管

英文名称:Seamless steel tubes for high-pressure chemical fertilizer equipments

标准格式:PDF

发布时间:2013-09-18

实施时间:2014-07-01

标准大小:4.48M

标准介绍:本标准规定了高压化肥设备用无缝钢管的尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书等

本标准适用于高压化肥设备和管道用无缝钢管,也适用手其他化工设备用无缝钢管 本标准按照GB/T1.1-2009给出的规则起草

本标准代替GB6479-2000《高压化肥设备用无缝钢管》。本标准与GB6479-2000相比,除编辑性修改外主要技术变化如下

调整和补充了规范性引用文件;

增加了订货内容;

修改了钢管外径和壁厚允许偏差;

修改了长度允许偏差

增加了全长弯曲度的规定;

增加了不圆度和壁厚不均的规定;

修改了牌号和化学成分;

修改了制造方法;

修改了力学性能;

修改了压扁试验的规定

修改了非金属夹杂物检验要求

修改了无损检验要求

本标准由中国钢铁工业协会提出

本标准由全国钢标准化技术委员会(SAC/TC183)归口。

标准图片预览

标准内容

ICS77.140.75

中华人民共和国国家标准

GB64792013

代替GB64792000

高压化肥设备用无缝钢管

Seamless steel tubes for high-pressure chemical fertilizer equipments2013-09-18发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-07-01实施

GB6479-—2013

本标准中4.4、4.6、5.1、5.2、5.3、5.4.1、5.4.2、5.4.4、5.4.5、5.5、5.6.1、5.7、5.8.1、5.9、5.10.1、6、7、8为强制性其余为推荐性:本标按照GB/T1.1—2009给出的规则起草。本标准代替GB64792000高压化肥设备用无缝钢管。本标准与GB6179—2000相比,除编辑性修改外主要技术变化如下:

调整和补充了规范性引用文件:增加了订货内容;

修改了钢管外径和壁厚允许偏差;修改了长度允许偏差:

增加了全长弯曲度的规定,

增加了不圆度和壁厚不均的规定;修改了牌号和化学成分;

修改了制造方法;

修改了力学性能,

修改了压扁试验的规定;

修改了非金属夹杂物检验要求;修改了无损检验要求。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:鞍钢股份有限公司、馨钢集团成都钢钒有限公司、湖南华菱钢管控股有限公司、浙江工业大学化工设备有限公司、衡阳华菱钢管有限公司、江苏华菱钢特钢有限公司。本标准主要起草人:郭秀莉、朴志民、李奇、李阳华、何正炎、翟利平、陈忠友、赵斌、陈绍林、李应雄。本标准所代替标准的历次版本发布情况为:GB6479—1986.GB6479-2000

1范围

高压化肥设备用无缝钢管bZxz.net

GB64792013

本标准规定了高压化肥设备用无缝钢管的尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书等。

本标准适用于高压化肥设备和管道用无缝钢管,也适用手其他化工设备用无缝钢管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注口期的孕用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222

钢的成品化学成分允许偏差

GB/T223.3

GB/T 223.5

GB/T223-1

钢铁及合金化学分析方法

替比林甲烷磷钼酸重量达测定磷量钢铁 酸浴硅和全硅合量的测定还原型硅钼酸盐分光光度法钢铁及合金铬含量的测定

GB/T223.12

GB/T223.1

GB/T 223.18

GB/T223.19

GB/T223.23

GB/T 223.26

GB/T223.37

GB/T223.40

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

可视清定或电位滴定法

碳酸钠

二苯碳酸

光度法测定器量

银试剂萃取光度法测定钒含量

硫代硫酸钠分离碘量法测定铜量新亚铜灵二氯甲烷萃取光度法测定铜量钢铁及合金镍含量的测定

二酮腾分光光度法

钢铁及合金

硫酸盐分光光度法

销含的测定

钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量钢铁及合金

锯含量的测定氯磺S分光光度法

GB/T223.43

钢铁及合金钨含量的测定重量法和分光光度法钢铁及合金化学分析方法火焰原子吸收分光光度法测定镍量GB/T223.54

GB/T223.58

GB/T 223.59

GB/T 223.60

GB/T223.61

GB/T223.62

GB/T223.63

GB/T223.64

GB/T 223.68

GB/T223.69

GB/T 223.71

GB/T 223.72

GB/T223.74

钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量钢铁及合金磷含量的测定铋磷钼蓝分光光度法和梯磷钼蓝分光光度法钢铁及合金化学分析方法高氟酸脱水重量法测定硅含量钢铁及合金化学分析方法磷钼酸铵容量法测定磷员钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金锰含量的测定火焰原子吸收光谱法钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量钢铁及合金碳含量的测定管式炉内燃烧后气体容量法钢铁及合金化学分析方法管式炉内燃烧后重量法测定碳含量钢铁及合金硫含量的测定重量法钢铁及合金化学分析方法非化合碳含量的测定1

CB6479—2013

GB/T226

钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T229

GB/T241

GB/T242

GB/T246

GB/T1979

GB/T2102

GB/T2975

金属材料拉伸试验方法第1部分:室温试验方法金属材料夏比摆锤冲击试验方达金属管液压试验方法

金属管扩口试验方法

金属管压扁试验方法

结构钢低倍组织缺陷评级图

钢管的验收、包装、标志和质量证明书钢及钢产品力学性能试验取样位置及试样制备GB/T4336

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T5777-2008无缝钢管超声波探伤检验方法GB/T7735-2004

GB/T10561—2005

GB/T12606—1999

GB/T17395

GB/T20066

GB/T20123

GB/T20124

GB/T20125

YB/T4149

YB/T5137

3订货内容

钢管涡流探伤检验方法

钢中非金属夹杂物含量的测定标准评级图显微检验法钢漏磁探伤方法

无缝钢管尺寸、外形、重量及充许偏差钢和铁化学成分测定用试样的取样和制样方法钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)钢铁氮含量的测定情性气体熔融热导法(带规方法)低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法连铸圆管坏

高压用热轧和锻制无缝钢管圆管坏按本标准订购钢管的合同或订单应包括下列内容:a)·标准编号;

b)产品名称;

c)钢的牌号;

订购的数量(总重量或总长度);d

e)尺寸规格(外径×壁厚,单位为毫米);f

特殊要求。

4尺寸、外形及重量

外径和壁厚

钢管的公称外径(D)和公称壁厚(S)应符合GB/T17395的规定。根据需方要求,经供需双方协商,可供应其他外径和壁厚的钢管。4.1.2

外径和壁厚的允许偏差

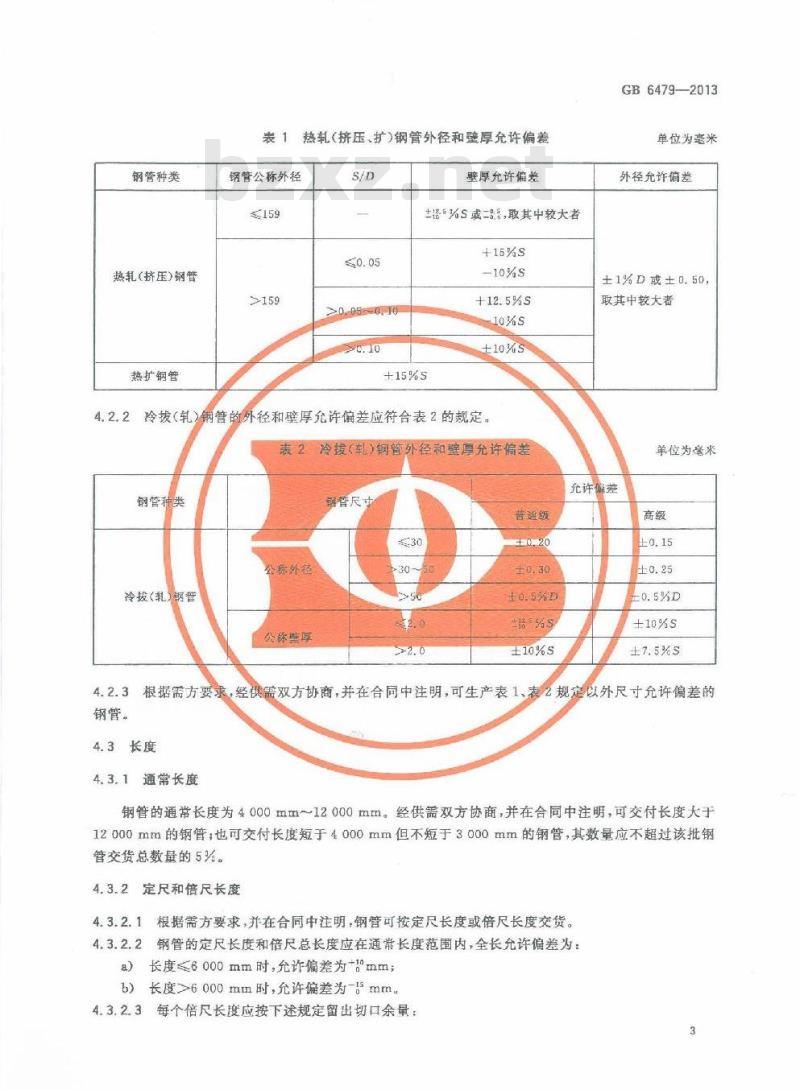

4.2.1热轧(挤压、扩)钢管的外径和壁厚允许偏差应符合表1的规定。2

钢管种类

热轧(挤压)钢管

热扩钢管

表1热轧(挤压、扩)钢管外径和壁厚充许偏差钢管公称外径

壁厚允许偏差

5%S或-,取其中较大者

王10%s

冷拨(轧)钢管的外径和壁厚允许偏差应符合表2的规定。表2冷拔(车)钢管外径和壁厚分许偏差钢管种类

冷拔(乳)钢管

钢管。

公标外径

公称整厚

解管尺寸

普通级

话5%3

王10%s

GB6479--2013

单位为毫米

外径允许偏差

±1%D或±0.50,

取其中较大者

单位为毫来

允许橱差

±10%s

根据需方要求,经供震双方协商,并在合同中注明,可生产表1、表2规定以外尺寸允许偏差的4.3长度

4.3.1通常长度

钢管的通常长度为4000mm~12000mm。经供需双方协商,并在合同中注明,可交付长度大于12000mm的钢管:也可交付长度短于4000mm但不短于3000mm的钢管,其数量应不超过该批钢管交货总数量的5%。

4.3.2定尺和倍尺长度

4.3.2.1根据需方要求,并在合同中注明,钢管可按定尺长度或倍尺长度交货。4.3.2.2钢管的定尺长度和倍尺总长度应在通常长度范围内,全长允许偏差为:a)长度≤6000mm时,允许偏差为+mm;b)长度>6000mm时,允许偏差为-!mm4.3.2.3每个倍尺长度应按下述规定留出切口余量:3

GB6479-2013

D≤159mm时,切口余量为5mm~10mm;a)

b)D>159mm时,切口余量为10mm~15mm。4.4弯曲度

钢管的每米弯曲度应符合表3的规定。表3钢管的弯曲度

钢管公称壁厚/mm

>15~30

>30或D2351

4.4.2钢管的全长弯曲度应不大于钢管总长度的0.15%。4.5不圆度和壁厚不均

每米弯曲度/(mm/m)

根据需方要求,经供需双方协商,并在合同中注明,钢管的不圆度和壁厚不均应分别不超过外径和壁厚公差的80%。

4.6端头外形

钢管两端端面应与钢管轴线垂直,切口毛刺应子清除。4.7交货重量

4.7.1钢管按实际重量交货,亦可按理论重量交货。钢管理论重量的计算按CB/T17395的规定,钢的密度取7.85kg/dm2。

4.7.2根据需方要求,经供需双方协商,并在合同中注明,交货钢管的实际重量与理论重量的偏差应符合如下规定:

a)单支钢管:土10%;

b)每批最小为10t的钢管:士7.5%。5技术要求

5.1牌号和化学成分

钢的牌号和化学成分(熔炼分析)应符合表4的规定。钢管按熔炼成分验收5.1.1

Q345B*

Q345CA-3

Q345D-s

12CrMo

15CrMo

12Cr2Mo

12Cr5Mo

10MeWVNh

12SiMoVNb

表4钢的牌号和化学成分

化学成分(质量分数)/%

GB6479—2013

不大于

当需要加人细化晶粒元素时,钢中应至少含有AI.Nb、V、Ti中的一种。加人的细化晶粒元素应在质量证明书中注明含量。Ti含量应不大于0.20%。6销中Al.含量应不小于0.020%,或钢中Al含量应不小于0.015%。51.2

钢中残余元素含量应符合表5的规定。泰5

钢中残余元素含量

残余元素(质量分数)/%

不大于

GB64792013

5.1.3用氧气转炉冶炼的钢,除12Cr5Mo外,其余牌号钢的氮含量应不大于0.008%5.1.4Q345B、Q345C.Q345D和Q345E的碳当量(CEV)值应不大于0.45%。碳当量应由熔炼分析成分并采用式(1)计算。

CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(1)

5.1.5当需方要求做成品分析时,应在合同中注明,成品钢答的化学成分允许偏差应符合GB/T222的规定。

5.2制造方法

5.2.1钢的制造方法

钢应采用电弧炉加炉外精炼并经真空精炼处理,或氧气转炉加炉外精炼并经真空精炼处理,或电渣重熔法冶炼。

经供需双方协商,并在合同中注明,可采用其他较高要求的冶炼方法。需方指定某一种冶炼方法时,应在合同中注明。

5.2.2管坏的制造方法

管坏可采用连铸、模铸或热乳(锻)方法制造。连铸管坏应符合YBT4149的规是,其中低倍组织缺陷中心裂纹、中间裂纹、皮下裂纹和皮下气抱的级别应分别不大于1级,也可采用经相关各方认可的其他更高质量要求:热轧(锻)管坏应符合YB/T5137的规定:模铸管还(钢链)可参照热轧(锻)管坏的规定执行。

5.2.3钢管的制造方法

钢管应采用热轧(济压、扩)或冷拔(轧)无缝方法制造,需方指定一种方法制造钢管时,应在合同中注明。

5.3交货状态

钢管应以热处理状态交货。钢管的热处理制度应符合表6的规定。热处理制度应填写在质量证明书中。

表6钢管的热处理制度

204.b.。

Q345Bb

Q345Ebi

12CrMo

15CrMo

880℃~940℃正火

880℃~940℃正火

880℃~940℃正火

880~940正火

880℃~940℃正火

880C~940C正火

900℃~960℃正火,670℃~730回火900℃~960℃正火,680℃~730回火热处理制度

12Cr2Mo

12Cr5Mo

10MowVNb

12SiMoVNb

表6(续)

热处理制度

GB6479—2013

S≤30mm的钢管正火加回火:正火温度900℃~960℃,回火温度700℃~750℃;S>30mm的钢管萍火加回火或正火加回火:率火温度不低于900℃,回火温度700℃~750℃正火温度900℃~960,回火温度700750℃,但正火后应进行快速冷却完全退火或等温退火

970℃~990℃正火,730℃~750℃回火,或800℃~820高温退火980~1020℃正火,710℃~750℃回火热轧(挤压、扩)钢管终轧温度在相变临界温度A。至表中规定温度上限的范围内,且钢营是经过空冷时,则应认为钢管是经过正火的。

S>14mm的钢管还可以正火加回火:正火温度880~940℃,正火后充许快速冷却,回火温度应高于600℃。S30mm的热轧(挤压、扩)钢管终轧温度在相变临界温度A。至表中规定温度上限的范围内,且钢管是经过空冷时,则应认为钢管是经过正火的。5.4力学性能

5.4.1交货状态钢管的室温拉伸力学性能应符合表7的规定。D≥76mm且S≥6.5mm的钢管应做冲击试验,其试验温度和冲击吸收能量要求值应符合表7的规定。表7钢管的力学性能

力学性能

下屈服强度Re或

规定塑性延伸强度Rpo.2/MPa

12CtMo

15CrMa

12Cr2Mo*

12Cr5Mo

10MowVNb

12SiMoVNb

抗拉强度

335~490

410~550

490~670

490~670

490670

490~670

410560

440640

450~600

390590

470670

钢管壁厚/mm

不小于

伸长率

收缩率

冲击吸收能量

(KV)/J

温度/℃

不小于

12Cr2Ma钢管,当D≤30mm且S≤3mm时,其下屈服强度或规定塑性延伸强度允许降低10MPa27

GB6479——2013

5.4.2表7中的冲击吸收能量为全尺寸试样夏比V型缺口冲击吸收能量要求值。当采用小尺寸冲击试样时,小尺寸试样的最小夏比V型缺口冲击吸收能量要求值应为全尺寸试样冲击吸收能量要求值乘以表8中的递减系数。

表8小尺寸试样冲击吸收能量递减系数试样规格

标准试样

小试样

小试样

试样尺寸(高度×宽度)/mm

10×10

递减系数

5.4.3根据需方要求,经供需双方协商,并在合同中注明,牌号为10、20的钢管夏比V型缺口冲击试验的试验温度及冲击吸收能量应符合表9的规定。表9低温冲击性能

冲击吸收能量(K)

试验温度/

试样方向

5.4.4外径小于219mm的钢管·拉伸试验应沿钢管纵向取样外径不小于219mm的钢管

高度入宽度mm

试样長手

当钢管尽寸允许时,拉伸试验应钢管向截政直径为1mm的圆形横截面试样,当锅管尺寸不足以裁取10mm试样时,则应来用直径为mm或5m中可能的较大尺寸圆形横截面试样,当钢管尺寸不足以截取5mm试样时,拉仲试验应沿钢管纵同取样,横向圆形横截面试样应取自未经压扁的试料。5.4.5外径小于219扭的钢管,冲击试验沿钢替纵向或横向取样;如合同中无特殊规定,仲裁试样应沿钢替纵向截取。

外径不小于219mm的钢管,冲击试验应沿钢管横向取样无论沿钢管纵向截取还是沿钢臀横向截取,冲击试样宽度应为10mml.7.5mm或5mm中尽可能的较大尺寸。

5.5液压试验

5.5.1钢管应逐根进行液压试验。试验压力按式(2)计算,最大试验压力为20MPa,稳压时间不少于10S。在试验压力下,钢管不允许出现渗漏现象。P=2SR/D

式中:

....-+-(2)

试验压力,单位为兆帕(MPa),当<7MPa时,修约到最接近的0.5MPa,当力≥7MPa时,修约到最接近的1MPa;

钢管公称壁厚,单位为毫米(mm):一允许应力,为表7规定下屈服强度或规定塑性延伸强度值的80%,单位为兆帕(MPa);R

钢管公称外径,单位为毫米(m))。GB64792013

5.5.2供方可用涡流探伤或漏磁探伤代替液压试验,用涡流探伤时,对比样管人工缺陷应符合GB/T7735一2004中验收等级A的规定;用漏磁探伤时,对比样管外表面纵向人工缺陷应符合GB/T12606—1999中验收等级L4的规定。5.6工艺性能

5.6.1压扁试验

5.6.1.1除12Cr5Mo钢管外,对于外径大于22mm但不大于600mm,且S/D≤0.15的钢管应进行压扇试验,

5.6.1.2压扁试验应按以下两步进行:a)第一步是延性试验,将试样压至两平板间距离为H。H按式(3)计算:H=(1+Q)S

式中:

—-两平板间的距离,单位为毫米(mm);钢管公称壁厚,单位为毫米(mm);钢管公称外径,单位为毫米(mm);单位长度变形系数,10钢为0.09,其余牌号为0.08。试样压至两平板间距离为H时,试样上不允许出现裂缝或裂口。(3)

第二步是完整性试验(闭合压扁)。压扁继续进行,直到试样破裂或试样相对两壁相碰。在整b)

个压扁试验期间,试样不允许出现目视可见的分层、白点和夹杂。5.6.1.3下列情况不应作为压扇试验合格与否的判定依据:a)试样表面缺陷引起的无金属光泽的裂缝或裂口;b)当S/D>0.1时,试样6点钟(底)和12点钟(顶)位置处内表面的裂缝或裂口。5.6.2扩口试验

5.6.2.1根据需方要求,并在合同中注明,S8加m的钢管可进行扩口试验。5.6.2.2扩口试验应在室温下进行,顶芯锥度为60°。扩口后试样的外径扩口率应符合表10的规定,扩口后试样不允许出现裂缝或裂口,表10钢管外径扩口率

钢管外径扩口率/%

10.20.Q345B.Q345C.

Q345D.Q345E

内径/外径

内径为试样计算内径。计算内径是按公称外径和公称壁厚计算出来的内径值,5.7低倍检验

用钢锭直接轧制的钢管应进行低倍检验。钢管横截面酸浸试片上不允许有日视可见的白点、夹杂、皮下气泡、翻皮和分层。

GB64792013

5.8非金属夹杂物检验

5.8.1用连铸圆管坏或钢锭直接轧制的钢管应进行非金属夹杂物检验。钢管的非金属夹杂物按GB/T10561一2005中的A法评级,其A,B、C、D各类夹杂物的细系级别和粗系级别应分别不大于2.5级,DS类夹杂物应不大于2.5级A.B、C、D各类夹杂物的细系级别总数与粗系级别总数各不大于6.5级。

5.8.2根据需方要求,经供需双方协商,并在合同中注明,成品钢管的非金属夹杂物可要求更严级别。5.9表面质量

5.9.1钢管内外表面不允许有裂纹、折叠、轧折、结疤和离层。这些缺陷应完全清除,清除深度应不超过公称壁厚的负偏差,其清理处的实际壁厚应不小于壁厚所允许的最小值。5.9.2在钢管内外表面上,直道允许的深度如下:a)冷拔(轧)钢管:不大于壁厚的4%,最大深度为0.2mm;热轧(挤、扩)钢管:不大于壁厚的5%,最大深度为0.4mm。b)

5.9.3不超过壁厚负偏差的其他局部缺欠允许存在:5.10无损检验

5.10.1钢管应按CB/T5777一2008的规定逐根全长进行超声波探伤检验。对比样管纵向刻情深度等级为冷拨(轧)钢管按L2执行:热轧(挤压、扩)钢管按L2.5执行。5.10.2当钢管S/D>0.2时,除非合同中另有规定,钢管内壁人工缺陷深度按GB/T5777-—2008中附录C的C.1规定执行。

5.10.3经供需双方协商,可增做其他无损探伤检验。6试验方法

钢管的尺寸和外形应采用符合精度要求的量其测量。6.1

6.2钢管的内外表面应在充分照明的条件下目视检查。6.3

钢管其他检验项目的取样方法和试验方法应符合表11的规定。表11钢管的检验项目、试验方法,取样数量序号

检验项目

化学成分

拉伸试验

冲击试验

液压试验

压扁试验

扩口试验

低倍检验

取样数量

每炉取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取一组3个试样遂根

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每炉在两根钢管上各取1个试样

取样方法

GB/T20066

GB/T2975

GB/T2975

GB/T246

GB/T242

GB/T226

试验方法

GB/T223.GB/T4336,

GB/T20123.GB/T20124

GB/T20125

GB/T228.1

GB/T229

GB/T246

GB/T242

GB/T226.GB/T1979

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB64792013

代替GB64792000

高压化肥设备用无缝钢管

Seamless steel tubes for high-pressure chemical fertilizer equipments2013-09-18发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2014-07-01实施

GB6479-—2013

本标准中4.4、4.6、5.1、5.2、5.3、5.4.1、5.4.2、5.4.4、5.4.5、5.5、5.6.1、5.7、5.8.1、5.9、5.10.1、6、7、8为强制性其余为推荐性:本标按照GB/T1.1—2009给出的规则起草。本标准代替GB64792000高压化肥设备用无缝钢管。本标准与GB6179—2000相比,除编辑性修改外主要技术变化如下:

调整和补充了规范性引用文件:增加了订货内容;

修改了钢管外径和壁厚允许偏差;修改了长度允许偏差:

增加了全长弯曲度的规定,

增加了不圆度和壁厚不均的规定;修改了牌号和化学成分;

修改了制造方法;

修改了力学性能,

修改了压扁试验的规定;

修改了非金属夹杂物检验要求;修改了无损检验要求。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:鞍钢股份有限公司、馨钢集团成都钢钒有限公司、湖南华菱钢管控股有限公司、浙江工业大学化工设备有限公司、衡阳华菱钢管有限公司、江苏华菱钢特钢有限公司。本标准主要起草人:郭秀莉、朴志民、李奇、李阳华、何正炎、翟利平、陈忠友、赵斌、陈绍林、李应雄。本标准所代替标准的历次版本发布情况为:GB6479—1986.GB6479-2000

1范围

高压化肥设备用无缝钢管bZxz.net

GB64792013

本标准规定了高压化肥设备用无缝钢管的尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书等。

本标准适用于高压化肥设备和管道用无缝钢管,也适用手其他化工设备用无缝钢管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注口期的孕用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222

钢的成品化学成分允许偏差

GB/T223.3

GB/T 223.5

GB/T223-1

钢铁及合金化学分析方法

替比林甲烷磷钼酸重量达测定磷量钢铁 酸浴硅和全硅合量的测定还原型硅钼酸盐分光光度法钢铁及合金铬含量的测定

GB/T223.12

GB/T223.1

GB/T 223.18

GB/T223.19

GB/T223.23

GB/T 223.26

GB/T223.37

GB/T223.40

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

可视清定或电位滴定法

碳酸钠

二苯碳酸

光度法测定器量

银试剂萃取光度法测定钒含量

硫代硫酸钠分离碘量法测定铜量新亚铜灵二氯甲烷萃取光度法测定铜量钢铁及合金镍含量的测定

二酮腾分光光度法

钢铁及合金

硫酸盐分光光度法

销含的测定

钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量钢铁及合金

锯含量的测定氯磺S分光光度法

GB/T223.43

钢铁及合金钨含量的测定重量法和分光光度法钢铁及合金化学分析方法火焰原子吸收分光光度法测定镍量GB/T223.54

GB/T223.58

GB/T 223.59

GB/T 223.60

GB/T223.61

GB/T223.62

GB/T223.63

GB/T223.64

GB/T 223.68

GB/T223.69

GB/T 223.71

GB/T 223.72

GB/T223.74

钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量钢铁及合金磷含量的测定铋磷钼蓝分光光度法和梯磷钼蓝分光光度法钢铁及合金化学分析方法高氟酸脱水重量法测定硅含量钢铁及合金化学分析方法磷钼酸铵容量法测定磷员钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金锰含量的测定火焰原子吸收光谱法钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量钢铁及合金碳含量的测定管式炉内燃烧后气体容量法钢铁及合金化学分析方法管式炉内燃烧后重量法测定碳含量钢铁及合金硫含量的测定重量法钢铁及合金化学分析方法非化合碳含量的测定1

CB6479—2013

GB/T226

钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T229

GB/T241

GB/T242

GB/T246

GB/T1979

GB/T2102

GB/T2975

金属材料拉伸试验方法第1部分:室温试验方法金属材料夏比摆锤冲击试验方达金属管液压试验方法

金属管扩口试验方法

金属管压扁试验方法

结构钢低倍组织缺陷评级图

钢管的验收、包装、标志和质量证明书钢及钢产品力学性能试验取样位置及试样制备GB/T4336

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T5777-2008无缝钢管超声波探伤检验方法GB/T7735-2004

GB/T10561—2005

GB/T12606—1999

GB/T17395

GB/T20066

GB/T20123

GB/T20124

GB/T20125

YB/T4149

YB/T5137

3订货内容

钢管涡流探伤检验方法

钢中非金属夹杂物含量的测定标准评级图显微检验法钢漏磁探伤方法

无缝钢管尺寸、外形、重量及充许偏差钢和铁化学成分测定用试样的取样和制样方法钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)钢铁氮含量的测定情性气体熔融热导法(带规方法)低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法连铸圆管坏

高压用热轧和锻制无缝钢管圆管坏按本标准订购钢管的合同或订单应包括下列内容:a)·标准编号;

b)产品名称;

c)钢的牌号;

订购的数量(总重量或总长度);d

e)尺寸规格(外径×壁厚,单位为毫米);f

特殊要求。

4尺寸、外形及重量

外径和壁厚

钢管的公称外径(D)和公称壁厚(S)应符合GB/T17395的规定。根据需方要求,经供需双方协商,可供应其他外径和壁厚的钢管。4.1.2

外径和壁厚的允许偏差

4.2.1热轧(挤压、扩)钢管的外径和壁厚允许偏差应符合表1的规定。2

钢管种类

热轧(挤压)钢管

热扩钢管

表1热轧(挤压、扩)钢管外径和壁厚充许偏差钢管公称外径

壁厚允许偏差

5%S或-,取其中较大者

王10%s

冷拨(轧)钢管的外径和壁厚允许偏差应符合表2的规定。表2冷拔(车)钢管外径和壁厚分许偏差钢管种类

冷拔(乳)钢管

钢管。

公标外径

公称整厚

解管尺寸

普通级

话5%3

王10%s

GB6479--2013

单位为毫米

外径允许偏差

±1%D或±0.50,

取其中较大者

单位为毫来

允许橱差

±10%s

根据需方要求,经供震双方协商,并在合同中注明,可生产表1、表2规定以外尺寸允许偏差的4.3长度

4.3.1通常长度

钢管的通常长度为4000mm~12000mm。经供需双方协商,并在合同中注明,可交付长度大于12000mm的钢管:也可交付长度短于4000mm但不短于3000mm的钢管,其数量应不超过该批钢管交货总数量的5%。

4.3.2定尺和倍尺长度

4.3.2.1根据需方要求,并在合同中注明,钢管可按定尺长度或倍尺长度交货。4.3.2.2钢管的定尺长度和倍尺总长度应在通常长度范围内,全长允许偏差为:a)长度≤6000mm时,允许偏差为+mm;b)长度>6000mm时,允许偏差为-!mm4.3.2.3每个倍尺长度应按下述规定留出切口余量:3

GB6479-2013

D≤159mm时,切口余量为5mm~10mm;a)

b)D>159mm时,切口余量为10mm~15mm。4.4弯曲度

钢管的每米弯曲度应符合表3的规定。表3钢管的弯曲度

钢管公称壁厚/mm

>15~30

>30或D2351

4.4.2钢管的全长弯曲度应不大于钢管总长度的0.15%。4.5不圆度和壁厚不均

每米弯曲度/(mm/m)

根据需方要求,经供需双方协商,并在合同中注明,钢管的不圆度和壁厚不均应分别不超过外径和壁厚公差的80%。

4.6端头外形

钢管两端端面应与钢管轴线垂直,切口毛刺应子清除。4.7交货重量

4.7.1钢管按实际重量交货,亦可按理论重量交货。钢管理论重量的计算按CB/T17395的规定,钢的密度取7.85kg/dm2。

4.7.2根据需方要求,经供需双方协商,并在合同中注明,交货钢管的实际重量与理论重量的偏差应符合如下规定:

a)单支钢管:土10%;

b)每批最小为10t的钢管:士7.5%。5技术要求

5.1牌号和化学成分

钢的牌号和化学成分(熔炼分析)应符合表4的规定。钢管按熔炼成分验收5.1.1

Q345B*

Q345CA-3

Q345D-s

12CrMo

15CrMo

12Cr2Mo

12Cr5Mo

10MeWVNh

12SiMoVNb

表4钢的牌号和化学成分

化学成分(质量分数)/%

GB6479—2013

不大于

当需要加人细化晶粒元素时,钢中应至少含有AI.Nb、V、Ti中的一种。加人的细化晶粒元素应在质量证明书中注明含量。Ti含量应不大于0.20%。6销中Al.含量应不小于0.020%,或钢中Al含量应不小于0.015%。51.2

钢中残余元素含量应符合表5的规定。泰5

钢中残余元素含量

残余元素(质量分数)/%

不大于

GB64792013

5.1.3用氧气转炉冶炼的钢,除12Cr5Mo外,其余牌号钢的氮含量应不大于0.008%5.1.4Q345B、Q345C.Q345D和Q345E的碳当量(CEV)值应不大于0.45%。碳当量应由熔炼分析成分并采用式(1)计算。

CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(1)

5.1.5当需方要求做成品分析时,应在合同中注明,成品钢答的化学成分允许偏差应符合GB/T222的规定。

5.2制造方法

5.2.1钢的制造方法

钢应采用电弧炉加炉外精炼并经真空精炼处理,或氧气转炉加炉外精炼并经真空精炼处理,或电渣重熔法冶炼。

经供需双方协商,并在合同中注明,可采用其他较高要求的冶炼方法。需方指定某一种冶炼方法时,应在合同中注明。

5.2.2管坏的制造方法

管坏可采用连铸、模铸或热乳(锻)方法制造。连铸管坏应符合YBT4149的规是,其中低倍组织缺陷中心裂纹、中间裂纹、皮下裂纹和皮下气抱的级别应分别不大于1级,也可采用经相关各方认可的其他更高质量要求:热轧(锻)管坏应符合YB/T5137的规定:模铸管还(钢链)可参照热轧(锻)管坏的规定执行。

5.2.3钢管的制造方法

钢管应采用热轧(济压、扩)或冷拔(轧)无缝方法制造,需方指定一种方法制造钢管时,应在合同中注明。

5.3交货状态

钢管应以热处理状态交货。钢管的热处理制度应符合表6的规定。热处理制度应填写在质量证明书中。

表6钢管的热处理制度

204.b.。

Q345Bb

Q345Ebi

12CrMo

15CrMo

880℃~940℃正火

880℃~940℃正火

880℃~940℃正火

880~940正火

880℃~940℃正火

880C~940C正火

900℃~960℃正火,670℃~730回火900℃~960℃正火,680℃~730回火热处理制度

12Cr2Mo

12Cr5Mo

10MowVNb

12SiMoVNb

表6(续)

热处理制度

GB6479—2013

S≤30mm的钢管正火加回火:正火温度900℃~960℃,回火温度700℃~750℃;S>30mm的钢管萍火加回火或正火加回火:率火温度不低于900℃,回火温度700℃~750℃正火温度900℃~960,回火温度700750℃,但正火后应进行快速冷却完全退火或等温退火

970℃~990℃正火,730℃~750℃回火,或800℃~820高温退火980~1020℃正火,710℃~750℃回火热轧(挤压、扩)钢管终轧温度在相变临界温度A。至表中规定温度上限的范围内,且钢营是经过空冷时,则应认为钢管是经过正火的。

S>14mm的钢管还可以正火加回火:正火温度880~940℃,正火后充许快速冷却,回火温度应高于600℃。S30mm的热轧(挤压、扩)钢管终轧温度在相变临界温度A。至表中规定温度上限的范围内,且钢管是经过空冷时,则应认为钢管是经过正火的。5.4力学性能

5.4.1交货状态钢管的室温拉伸力学性能应符合表7的规定。D≥76mm且S≥6.5mm的钢管应做冲击试验,其试验温度和冲击吸收能量要求值应符合表7的规定。表7钢管的力学性能

力学性能

下屈服强度Re或

规定塑性延伸强度Rpo.2/MPa

12CtMo

15CrMa

12Cr2Mo*

12Cr5Mo

10MowVNb

12SiMoVNb

抗拉强度

335~490

410~550

490~670

490~670

490670

490~670

410560

440640

450~600

390590

470670

钢管壁厚/mm

不小于

伸长率

收缩率

冲击吸收能量

(KV)/J

温度/℃

不小于

12Cr2Ma钢管,当D≤30mm且S≤3mm时,其下屈服强度或规定塑性延伸强度允许降低10MPa27

GB6479——2013

5.4.2表7中的冲击吸收能量为全尺寸试样夏比V型缺口冲击吸收能量要求值。当采用小尺寸冲击试样时,小尺寸试样的最小夏比V型缺口冲击吸收能量要求值应为全尺寸试样冲击吸收能量要求值乘以表8中的递减系数。

表8小尺寸试样冲击吸收能量递减系数试样规格

标准试样

小试样

小试样

试样尺寸(高度×宽度)/mm

10×10

递减系数

5.4.3根据需方要求,经供需双方协商,并在合同中注明,牌号为10、20的钢管夏比V型缺口冲击试验的试验温度及冲击吸收能量应符合表9的规定。表9低温冲击性能

冲击吸收能量(K)

试验温度/

试样方向

5.4.4外径小于219mm的钢管·拉伸试验应沿钢管纵向取样外径不小于219mm的钢管

高度入宽度mm

试样長手

当钢管尽寸允许时,拉伸试验应钢管向截政直径为1mm的圆形横截面试样,当锅管尺寸不足以裁取10mm试样时,则应来用直径为mm或5m中可能的较大尺寸圆形横截面试样,当钢管尺寸不足以截取5mm试样时,拉仲试验应沿钢管纵同取样,横向圆形横截面试样应取自未经压扁的试料。5.4.5外径小于219扭的钢管,冲击试验沿钢替纵向或横向取样;如合同中无特殊规定,仲裁试样应沿钢替纵向截取。

外径不小于219mm的钢管,冲击试验应沿钢管横向取样无论沿钢管纵向截取还是沿钢臀横向截取,冲击试样宽度应为10mml.7.5mm或5mm中尽可能的较大尺寸。

5.5液压试验

5.5.1钢管应逐根进行液压试验。试验压力按式(2)计算,最大试验压力为20MPa,稳压时间不少于10S。在试验压力下,钢管不允许出现渗漏现象。P=2SR/D

式中:

....-+-(2)

试验压力,单位为兆帕(MPa),当<7MPa时,修约到最接近的0.5MPa,当力≥7MPa时,修约到最接近的1MPa;

钢管公称壁厚,单位为毫米(mm):一允许应力,为表7规定下屈服强度或规定塑性延伸强度值的80%,单位为兆帕(MPa);R

钢管公称外径,单位为毫米(m))。GB64792013

5.5.2供方可用涡流探伤或漏磁探伤代替液压试验,用涡流探伤时,对比样管人工缺陷应符合GB/T7735一2004中验收等级A的规定;用漏磁探伤时,对比样管外表面纵向人工缺陷应符合GB/T12606—1999中验收等级L4的规定。5.6工艺性能

5.6.1压扁试验

5.6.1.1除12Cr5Mo钢管外,对于外径大于22mm但不大于600mm,且S/D≤0.15的钢管应进行压扇试验,

5.6.1.2压扁试验应按以下两步进行:a)第一步是延性试验,将试样压至两平板间距离为H。H按式(3)计算:H=(1+Q)S

式中:

—-两平板间的距离,单位为毫米(mm);钢管公称壁厚,单位为毫米(mm);钢管公称外径,单位为毫米(mm);单位长度变形系数,10钢为0.09,其余牌号为0.08。试样压至两平板间距离为H时,试样上不允许出现裂缝或裂口。(3)

第二步是完整性试验(闭合压扁)。压扁继续进行,直到试样破裂或试样相对两壁相碰。在整b)

个压扁试验期间,试样不允许出现目视可见的分层、白点和夹杂。5.6.1.3下列情况不应作为压扇试验合格与否的判定依据:a)试样表面缺陷引起的无金属光泽的裂缝或裂口;b)当S/D>0.1时,试样6点钟(底)和12点钟(顶)位置处内表面的裂缝或裂口。5.6.2扩口试验

5.6.2.1根据需方要求,并在合同中注明,S8加m的钢管可进行扩口试验。5.6.2.2扩口试验应在室温下进行,顶芯锥度为60°。扩口后试样的外径扩口率应符合表10的规定,扩口后试样不允许出现裂缝或裂口,表10钢管外径扩口率

钢管外径扩口率/%

10.20.Q345B.Q345C.

Q345D.Q345E

内径/外径

内径为试样计算内径。计算内径是按公称外径和公称壁厚计算出来的内径值,5.7低倍检验

用钢锭直接轧制的钢管应进行低倍检验。钢管横截面酸浸试片上不允许有日视可见的白点、夹杂、皮下气泡、翻皮和分层。

GB64792013

5.8非金属夹杂物检验

5.8.1用连铸圆管坏或钢锭直接轧制的钢管应进行非金属夹杂物检验。钢管的非金属夹杂物按GB/T10561一2005中的A法评级,其A,B、C、D各类夹杂物的细系级别和粗系级别应分别不大于2.5级,DS类夹杂物应不大于2.5级A.B、C、D各类夹杂物的细系级别总数与粗系级别总数各不大于6.5级。

5.8.2根据需方要求,经供需双方协商,并在合同中注明,成品钢管的非金属夹杂物可要求更严级别。5.9表面质量

5.9.1钢管内外表面不允许有裂纹、折叠、轧折、结疤和离层。这些缺陷应完全清除,清除深度应不超过公称壁厚的负偏差,其清理处的实际壁厚应不小于壁厚所允许的最小值。5.9.2在钢管内外表面上,直道允许的深度如下:a)冷拔(轧)钢管:不大于壁厚的4%,最大深度为0.2mm;热轧(挤、扩)钢管:不大于壁厚的5%,最大深度为0.4mm。b)

5.9.3不超过壁厚负偏差的其他局部缺欠允许存在:5.10无损检验

5.10.1钢管应按CB/T5777一2008的规定逐根全长进行超声波探伤检验。对比样管纵向刻情深度等级为冷拨(轧)钢管按L2执行:热轧(挤压、扩)钢管按L2.5执行。5.10.2当钢管S/D>0.2时,除非合同中另有规定,钢管内壁人工缺陷深度按GB/T5777-—2008中附录C的C.1规定执行。

5.10.3经供需双方协商,可增做其他无损探伤检验。6试验方法

钢管的尺寸和外形应采用符合精度要求的量其测量。6.1

6.2钢管的内外表面应在充分照明的条件下目视检查。6.3

钢管其他检验项目的取样方法和试验方法应符合表11的规定。表11钢管的检验项目、试验方法,取样数量序号

检验项目

化学成分

拉伸试验

冲击试验

液压试验

压扁试验

扩口试验

低倍检验

取样数量

每炉取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取一组3个试样遂根

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每炉在两根钢管上各取1个试样

取样方法

GB/T20066

GB/T2975

GB/T2975

GB/T246

GB/T242

GB/T226

试验方法

GB/T223.GB/T4336,

GB/T20123.GB/T20124

GB/T20125

GB/T228.1

GB/T229

GB/T246

GB/T242

GB/T226.GB/T1979

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。