GB/T 13663.5-2018

基本信息

标准号: GB/T 13663.5-2018

中文名称:给水用聚乙烯(PE)管道系统 第5部分:系统适用性

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2875254

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准图片预览

标准内容

ICS83.140.30

iiKAa~cJouaKAa

中华人民共和国国家标准

GB/T13663.5—2018

给水用聚乙烯(PE)管道系统

第5部分:系统适用性

Polyethylene(PE)piping systemsforwatersupply-Part 5:Fitness for purpose of the system(ISO 4427-5:2007,Plastics piping systems—Polyethylene (PE) pipes andfittings for water supply-Part 5:Fitness for purpose of the system, MOD)2018-03-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2018-10-01实施

2规范性引用文件

3术语和定义、符号、缩略语

4组件类型及分组

5试样制备和要求

iiikAa~cJouakAa

附录A(资料性附录)本部分与ISO4427-5:2007相比的结构变化情况附录B(资料性附录)本部分与ISO4427-5:2007的技术性差异及其原因附录C(规范性附录)

内压密封性试验方法

附录D(规范性附录)

外压密封性试验方法·

附录E(规范性附录)耐弯曲密封性试验方法参考文献

GB/T13663.5—2018

iiiKAa~cJouaKAa-

GB/T13663《给水用聚乙烯管道系统》分为5个部分:一第1部分:总则;

一第2部分:管材;

第3部分:管件;

第4部分:阀门;

一第5部分:系统适用性。

本部分为GB/T13663第5部分

本部分按照GB/T1.1—2009给出的规则起草。GB/T13663.5—2018

本部分使用重新起草法修改采用ISO4427-5:2007《塑料管道系统给水用聚乙烯(PE)管材和管件第5部分:系统适用性》。

本部分与ISO4427-5:2007相比在结构上有较多调整。附录A中列出了本部分章条编号与ISO4427-5:2007章条编号的对照一览表本部分与IS04427-5:2007相比存在技术性差异。相关差异已编入正文中并在它们所涉及的条款的页边空白处用垂直单线()标识。在附录B中给出了这些技术性差异及其原因的一览表。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本部分由中国轻工业联合会提出。本部分由全国塑料制品标准化技术委员会(SAC/TC48)归口。本部分起草单位:山东胜邦塑胶有限公司、浙江中财管道科技股份有限公司,浙江伟星新型建材股份有限公司、永高股份有限公司、顾地科技股份有限公司、浙江中元枫叶管业有限公司、广东联塑科技实业有限公司、亚大集团公司、山东环球塑业有限公司、北京市市政工程设计研究总院有限公司、河北泉恩高科技管业有限公司。

本部分主要起草人:景发岐、陈建春、李大治、黄剑、付志敏、张文龙、陈国南、李瑜、于小蛟、朱奇回、朱瑞霞。

1范围

iiiKAa~cJouaKAa-

给水用聚乙烯(PE)管道系统

第5部分:系统适用性

GB/T13663.5—2018

GB/T13663的本部分规定了给水用聚乙烯(PE)管道系统适用性的术语和定义、符号、缩略语、组件类型、试样制备和要求。

本部分与GB/T13663的其他部分一起,适用于水温不于40C,最大工作压力(MOP)不天于2.0MPa,一般用途的压力输水以及饮用水的输配管道系统及其组件。注1:参考工作温度为20℃,工作温度在0℃~40℃之间的压力折减系数,参见GB/T13663.1—2017附录C。注2:采购者或选用者有责任根据其特定应用需求,结合相关法规,标准或规范要求,按本部分要求进行系统适用性评价。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T6111—2003流体输送用热塑性塑料管材耐内压试验方法(ISO1167:1996,IDT)GB/T13663.1—2017给水用聚乙烯(PE)管道系统第1部分:总则(ISO4427-1:2007,MOD)GB/T13663.3—2018给水用聚乙烯(PE)管道系统第3部分:管件(ISO4427-3:2007,MOD)GB/T15820—1995

聚乙烯压力管材与管件连接的耐拉拔试验(eqvISO3501:1976)GB/T19278—2003热塑性塑料管材、管件及阀门通用术语及其定义GB/T19806—2005

塑料管材和管件聚乙烯电熔组件的挤压剥离试验(ISO13955:1997,IDT)GB/T19807—2005

1996.MOD)

塑料管材和管件聚乙烯管材和电熔管件组合试件的制备(ISO11413:GB/T19808一2005塑料管材和管件公称外径大于或等于90mm的聚乙烯电熔组件的拉伸剥离试验(ISO13954:1997.IDT)GB/T19809—2005

塑料管材和管件:聚乙烯(PE)管材/管材或管材/管件热熔对接组件的制备(ISO 11414:1996,IDT)

GB/T19810一2005聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定(ISO13953:2001,IDT)

3术语和定义、符号、缩略语

GB/T13663.1—2017、GB/T13663.3—2018和GB/T19278—2003界定的术语和定义,符号、缩略语以及下列术语和定义适用于本文件。3.1

electrofusion connection

电熔连接

聚乙烯电熔承口管件(或电熔鞍形管件)与管材(或带有插口端的管件)进行连接的方式。利用电熔管件集成发热元件的焦耳效应,使与之邻近的材料熔融,将电熔管件与管材(或管件)表面熔接在一起。1

学兔兔wwwwbzfxcon

GB/T13663.5—2018

热熔对接连接

iiiKAa~cJouakAa-

butt fusion connection

利用加热板加热管材或部件插口的端面(或斜切的平面),使其熔化并彼此对正、压紧直至熔接在一起。

mechanical connection

机械连接

聚乙烯管材与管材(或管道系统中的其他元件)以机械方式装配连接在一起。通常具有一个压缩零件,以提供耐压性、密封性和抗端部载荷的能力。注1:可在管口内部安放支撑套,为聚乙烯管提供永久支撑,以阻止管壁在径向压力作用下的蠕变注2:管件的金属部分可以通过螺纹,压紧式接头、焊接装配。管件能够允许制成一个可拆卸的或永久装配的接头。3.4

熔接兼容性

fusion compatibility

两种相似或不相似的聚乙烯材料熔接在一起,形成符合GB/T13663本部分性能要求的接头的能力。

4组件类型及分组

组件类型

组件按连接方式分为三种类型:电熔连接、热熔对接连接和机械连接。4.2分组

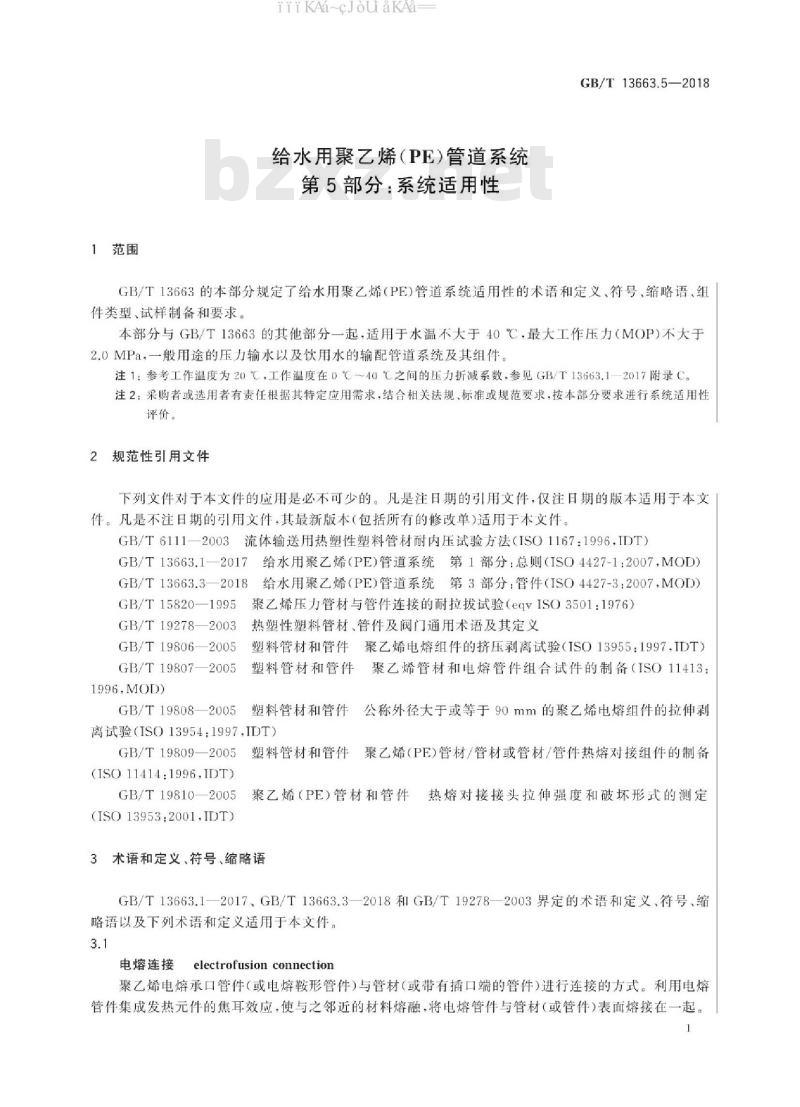

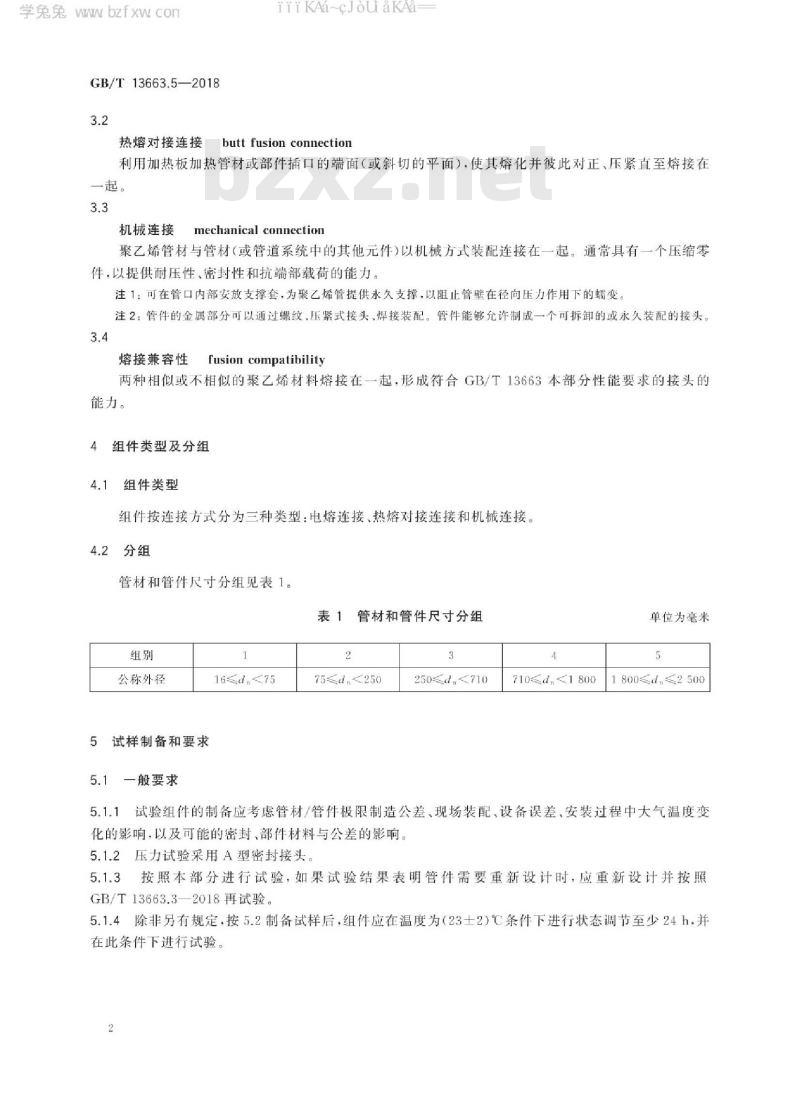

管材和管件尺寸分组见表1。

表1管材和管件尺寸分组

公称外径

5试样制备和要求

5.1一般要求

75≤d.<250

250d.<710

710≤d.<1800

单位为毫米

1800≤d2500

5.1.1试验组件的制备应考虑管材/管件极限制造公差、现场装配、设备误差、安装过程中大气温度变化的影响,以及可能的密封、部件材料与公差的影响。5.1.2压力试验采用A型密封接头。5.1.3按照本部分进行试验,如果试验结果表明管件需要重新设计时,应重新设计并按照GB/T13663.3—2018再试验。

5.1.4除非另有规定,按5.2制备试样后,组件应在温度为(23士2)℃条件下进行状态调节至少24h,并在此条件下进行试验。

学兔兔wwbzfxwcon

5.2试样制备

5.2.1电熔连接

iiiKAa~cJouakAa-

常规条件下MRS和SDR不同的管材和部件形成的组件5.2.1.1.1

组件的制备

GB/T13663.5—2018

组件应按表2规定组对,使用MRS和SDR不同的管材和部件,按GB/T19807一2005中附录C的表C.1所列条件1进行制备。

表2取样方案

管材或部件

电熔管件

5.2.1.1.2试样

SDR最大

SDR最小

SDR 最大

SDR最小

制造商选择试样应取自每一尺寸组(见表1)中所生产的每种类型的最小外径的产品,以及所生产的每种类型最大外径的产品。

5.2.1.2极限条件下制备的组件

5.2.1.2.1组件的制备

用具有相同MRS和SDR的管材和管件按GB/T19807一2005中附录C表C.1条件2和条件3分别在管件制造商技术文件中推荐的在最高环境温度和最低环境温度下制备组件,管件的电阻在(23士2)℃条件下测量。

如果用户接受,可以使用一个能量公称值替代最小和最大能量条件2和条件3。该公称值与接头制备环境温度工对应的能量值,由管件制造商在技术文件中定义,对于电熔承口管件,在产品范围内选定规格以制备试验接头时,管材端口与管件的最大理论插人深度之间应预留0.05d,的间隙;当外径大于225mm时,管材与管件连接时还应具有最大的轴向偏差,但不超过1.5°。鞍形管件与试验管材熔接时,应按最大压力等级对管材施加水压。应在达到制造商给定的冷却时间后立即卸压

带有电熔鞍形管件的接头,制备时需考虑安全规范的要求。5.2.1.2.2试样

制造商选择试样应取自每一尺寸组(见表1)中所生产的每种类型的最小外径的产品,以及所生产的每种类型最大外径的产品。

学兔兔bzfxwcon

GB/T13663.5—2018

5.2.2热熔对接连接

iiiKAa~cJouaKAa

5.2.2.1常规条件下不同MRS部件形成的组件5.2.2.1.1组件的制备

组件应选用具有相同的SDR值、不同的MRS的管材和/或带插口端的管件组成,在23℃条件下按照GB/T19809—2005的规定制备。5.2.2.1.2试样

制造商产品范围内,每种类型产品按公称外径选取一个作为试样。5.2.2.2极限条件下制备的组件

5.2.2.2.1组件的制备

组件应选用具有相同MRS和SDR值的管材和/或带插口端的管件,按照GB/T19809一2005表B.1的规定,在最大和最小条件下,应按照GB/T19809一2005第6章规定的最大错边量进行制备5.2.2.2.2试样

制造商产品范围内,每种类型产品按公称外径选取一个作为试样5.2.3机械连接

5.2.3.1组件的制备免费标准下载网bzxz

按照制造商技术说明,将不同MRS和SDR的管材,用机械连接管件组装制成的试验组件。5.2.3.2试样

制造商产品范围内,对每种类型的产品,每个公称外径选取一个管件作为试样。5.3要求

5.3.1电熔连接

5.3.1.1常规条件下MRS和SDR不同的管材和部件形成的组件5.3.1.1.1电熔承口组件应符合表3中第1项要求。5.3.1.1.2电熔鞍形组件应符合表3中第2项要求。5.3.1.2极限条件下制备的组件

5.3.1.2.1电熔承口组件应符合表3中第1项要求5.3.1.2.2电熔鞍形组件应符合表3中第2项要求。5.3.2热熔对接连接

5.3.2.1常规条件下不同MRS部件形成的组件应符合表3中第3项要求。5.3.2.2极限条件下制备的组件应符合表3中第3项和第4项要求4

学兔兔wbzfxwwcon

5.3.3机械连接

iiiKAa~cJouakAa-

组件应符合表3中第5项、第6项、第7项和第8项要求。表3系统适用性的要求

电熔承口管件的

熔接强度

电熔鞍形管

件熔接强度

对接熔接

拉伸强度

静液压强度

内压密封性。

外压密封性。

耐弯曲密封性?

耐拉拨:

剥离脆性破坏百分

比不大于33.3%

剥离脆性破坏百分比

L≤50%A25%

试验至破坏:

韧性破坏-通过

脆性破坏-未通过

无破坏

无渗漏

无渗漏

无渗漏

无渗漏

管材不从管件上

拨脱或分离

应根据管材公称尺寸计算试验压力;当出现韧性破坏.再试验的步骤见5.3.4;适用于不大于63mm的机械连接接头,试验温度

试验温度

试验温度

密封接头

试验温度

试验时间

环应力”

试验时间

试验压力

试验压力

试验时间

试验压力

试验时间

试验时间

试验压力

试验温度

试验时间

5.3.4静液压强度(80℃C)试验失效时的再试验试验参数

1.5XPNL管材

1.5×PN[管材]

GB/T13663.5—2018

试验方法

GB/T19806—2005

GB/T19808—2005

GB/T13663.3—2018

附录F

GB/T19810—2005

GB/T 61112003

附录c

附录 D

附录E

GB/T15820—1995

在165h内发生的脆性破坏应视为未通过试验。如果试样在165h内发生韧性破坏,则按表4推荐的环应力/时间关系依次选择较低的环应力和相应的最小破坏时间重新试验,如不通过视为不合格。表4静液压强度(80℃)试验—

环应力

最小破坏时间

环应力/最小破坏时间关系

环应力

最小破坏时间

学兔兔wwbzfxww.con

GB/T13663.5—2018

环应力

iiiKAa~cJouaKAa-

表4(续)

最小破坏时间

环应力

最小破坏时间

iiiKAacJouakAa

附录A

(资料性附录)

本部分与IS04427-5:2007相比的结构变化情况GB/T13663.52018

本部分与ISO4427-5:2007相比在结构上有较多调整,具体章条编号对照情况见表A.1。表A.1本部分与IS04427-5:2007的章条编号对照情况本部分章条编号

5.1.1,5.1.2和5.1.3

5.2.1和5.3.1

5.2.2和5.3.2

5.2.3和5.3.3

附录A

附录B

附录C

附录 D

附录E

参考文献

对应的国际标准章条编号

3.2和3.3

4.5和4.6中的表3

GB/T13663.5—2018

iiKAa~cJouaKAa

附录B

(资料性附录)

本部分与ISO4427-5:2007的技术性差异及其原因表B.1给出了本部分与ISO4427-5:2007的技术性差异及其原因。表B.1本部分与ISO4427-5:2007的技术性差异及其原因本部分的

章条编号

附录C

附录D

附录E

参考文献

技术性差异

范围中最大工作压力调整为不大于2.0MPa用GB/T6111—2003代替了ISO1167-1和ISO1167-3、GB/T13663.1—2017代替了ISO4427-1:2007、GB/T13663.3—2018代替了ISO4427-3:2007、GB/T15820—1995代替了ISO3501增加了GB/T192782003

用GB/T19806—2005代替了ISO13955.GB/T19807—2005代替ISO11413:1996、GB/T19808—2005代替了ISO13954GB/T19809—2005代替了ISO11414:1996,GB/T19810—2005代替了ISO13953

删除了ISO3458、ISO3459、ISO3503,放人参考文献将“3.1电熔接头”修改为“电熔连接”将“3.2对接熔接接头和3.3鞍形热熔接头\合并修改为“3.2热熔对接连接”

将“3.4机械连接接头”修改为\3.3机械连接”将“管件类型”调整为“组件类型”,并按连接方式分为电熔连接、热熔对接连接和机械连接三个类型将管材和管件的尺寸分组增加到2500mm将电熔连接在极限条件下制样电阻的测量修改为在(23土2)℃条件下测量

修改了电熔鞍形管件熔接强度试验方法标准增加了“内压密封性试验方法”增加了“外压密封性试验方法”增加了“耐弯曲密封性试验方法”增加了“参考文献”

以适应我国国情

优先引用我国的标准

增加了通用术语及其定义标准便于标准引用

优先引用我国的标准

该文件在原文中未使用。本标准资料性引用

规定明确

规定明确

规定明确

以适应我国国情

参考CEN/TS12201-7:2014

与ISO11413修订版保持一致

参考EN12201-5:2011

规定明确,增加可操作性

参考ISO3503—2015

参考ISO3459—2015

本标准资料性引用

C.1原理

iiikAacJouakAa

附录C

(规范性附录)

内压密封性试验方法

GB/T13663.5—2018

当机械连接管件与聚乙烯管材(熔接接头除外)的组合件承受的内部压力大于管材的公称压力时检查其密封性能。试验不考虑与聚乙烯管材相接的管件的设计和材料。本方法适用于包含公称外径不大于63mm管材的机械连接管件。注:本附录的实验方法参见ISO3458:2015(E)。C.2装置

装置示意图

装置示意图如图C.1所示。

说明:

空气释放阀;

连接接头:

管件:

PE管材;

管件(可选);

限位接头,

压力表;

阀门;

连接静液压压力源;

支架;

管段自由长度

装置示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

iiKAa~cJouaKAa

中华人民共和国国家标准

GB/T13663.5—2018

给水用聚乙烯(PE)管道系统

第5部分:系统适用性

Polyethylene(PE)piping systemsforwatersupply-Part 5:Fitness for purpose of the system(ISO 4427-5:2007,Plastics piping systems—Polyethylene (PE) pipes andfittings for water supply-Part 5:Fitness for purpose of the system, MOD)2018-03-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2018-10-01实施

2规范性引用文件

3术语和定义、符号、缩略语

4组件类型及分组

5试样制备和要求

iiikAa~cJouakAa

附录A(资料性附录)本部分与ISO4427-5:2007相比的结构变化情况附录B(资料性附录)本部分与ISO4427-5:2007的技术性差异及其原因附录C(规范性附录)

内压密封性试验方法

附录D(规范性附录)

外压密封性试验方法·

附录E(规范性附录)耐弯曲密封性试验方法参考文献

GB/T13663.5—2018

iiiKAa~cJouaKAa-

GB/T13663《给水用聚乙烯管道系统》分为5个部分:一第1部分:总则;

一第2部分:管材;

第3部分:管件;

第4部分:阀门;

一第5部分:系统适用性。

本部分为GB/T13663第5部分

本部分按照GB/T1.1—2009给出的规则起草。GB/T13663.5—2018

本部分使用重新起草法修改采用ISO4427-5:2007《塑料管道系统给水用聚乙烯(PE)管材和管件第5部分:系统适用性》。

本部分与ISO4427-5:2007相比在结构上有较多调整。附录A中列出了本部分章条编号与ISO4427-5:2007章条编号的对照一览表本部分与IS04427-5:2007相比存在技术性差异。相关差异已编入正文中并在它们所涉及的条款的页边空白处用垂直单线()标识。在附录B中给出了这些技术性差异及其原因的一览表。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本部分由中国轻工业联合会提出。本部分由全国塑料制品标准化技术委员会(SAC/TC48)归口。本部分起草单位:山东胜邦塑胶有限公司、浙江中财管道科技股份有限公司,浙江伟星新型建材股份有限公司、永高股份有限公司、顾地科技股份有限公司、浙江中元枫叶管业有限公司、广东联塑科技实业有限公司、亚大集团公司、山东环球塑业有限公司、北京市市政工程设计研究总院有限公司、河北泉恩高科技管业有限公司。

本部分主要起草人:景发岐、陈建春、李大治、黄剑、付志敏、张文龙、陈国南、李瑜、于小蛟、朱奇回、朱瑞霞。

1范围

iiiKAa~cJouaKAa-

给水用聚乙烯(PE)管道系统

第5部分:系统适用性

GB/T13663.5—2018

GB/T13663的本部分规定了给水用聚乙烯(PE)管道系统适用性的术语和定义、符号、缩略语、组件类型、试样制备和要求。

本部分与GB/T13663的其他部分一起,适用于水温不于40C,最大工作压力(MOP)不天于2.0MPa,一般用途的压力输水以及饮用水的输配管道系统及其组件。注1:参考工作温度为20℃,工作温度在0℃~40℃之间的压力折减系数,参见GB/T13663.1—2017附录C。注2:采购者或选用者有责任根据其特定应用需求,结合相关法规,标准或规范要求,按本部分要求进行系统适用性评价。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T6111—2003流体输送用热塑性塑料管材耐内压试验方法(ISO1167:1996,IDT)GB/T13663.1—2017给水用聚乙烯(PE)管道系统第1部分:总则(ISO4427-1:2007,MOD)GB/T13663.3—2018给水用聚乙烯(PE)管道系统第3部分:管件(ISO4427-3:2007,MOD)GB/T15820—1995

聚乙烯压力管材与管件连接的耐拉拔试验(eqvISO3501:1976)GB/T19278—2003热塑性塑料管材、管件及阀门通用术语及其定义GB/T19806—2005

塑料管材和管件聚乙烯电熔组件的挤压剥离试验(ISO13955:1997,IDT)GB/T19807—2005

1996.MOD)

塑料管材和管件聚乙烯管材和电熔管件组合试件的制备(ISO11413:GB/T19808一2005塑料管材和管件公称外径大于或等于90mm的聚乙烯电熔组件的拉伸剥离试验(ISO13954:1997.IDT)GB/T19809—2005

塑料管材和管件:聚乙烯(PE)管材/管材或管材/管件热熔对接组件的制备(ISO 11414:1996,IDT)

GB/T19810一2005聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定(ISO13953:2001,IDT)

3术语和定义、符号、缩略语

GB/T13663.1—2017、GB/T13663.3—2018和GB/T19278—2003界定的术语和定义,符号、缩略语以及下列术语和定义适用于本文件。3.1

electrofusion connection

电熔连接

聚乙烯电熔承口管件(或电熔鞍形管件)与管材(或带有插口端的管件)进行连接的方式。利用电熔管件集成发热元件的焦耳效应,使与之邻近的材料熔融,将电熔管件与管材(或管件)表面熔接在一起。1

学兔兔wwwwbzfxcon

GB/T13663.5—2018

热熔对接连接

iiiKAa~cJouakAa-

butt fusion connection

利用加热板加热管材或部件插口的端面(或斜切的平面),使其熔化并彼此对正、压紧直至熔接在一起。

mechanical connection

机械连接

聚乙烯管材与管材(或管道系统中的其他元件)以机械方式装配连接在一起。通常具有一个压缩零件,以提供耐压性、密封性和抗端部载荷的能力。注1:可在管口内部安放支撑套,为聚乙烯管提供永久支撑,以阻止管壁在径向压力作用下的蠕变注2:管件的金属部分可以通过螺纹,压紧式接头、焊接装配。管件能够允许制成一个可拆卸的或永久装配的接头。3.4

熔接兼容性

fusion compatibility

两种相似或不相似的聚乙烯材料熔接在一起,形成符合GB/T13663本部分性能要求的接头的能力。

4组件类型及分组

组件类型

组件按连接方式分为三种类型:电熔连接、热熔对接连接和机械连接。4.2分组

管材和管件尺寸分组见表1。

表1管材和管件尺寸分组

公称外径

5试样制备和要求

5.1一般要求

75≤d.<250

250d.<710

710≤d.<1800

单位为毫米

1800≤d2500

5.1.1试验组件的制备应考虑管材/管件极限制造公差、现场装配、设备误差、安装过程中大气温度变化的影响,以及可能的密封、部件材料与公差的影响。5.1.2压力试验采用A型密封接头。5.1.3按照本部分进行试验,如果试验结果表明管件需要重新设计时,应重新设计并按照GB/T13663.3—2018再试验。

5.1.4除非另有规定,按5.2制备试样后,组件应在温度为(23士2)℃条件下进行状态调节至少24h,并在此条件下进行试验。

学兔兔wwbzfxwcon

5.2试样制备

5.2.1电熔连接

iiiKAa~cJouakAa-

常规条件下MRS和SDR不同的管材和部件形成的组件5.2.1.1.1

组件的制备

GB/T13663.5—2018

组件应按表2规定组对,使用MRS和SDR不同的管材和部件,按GB/T19807一2005中附录C的表C.1所列条件1进行制备。

表2取样方案

管材或部件

电熔管件

5.2.1.1.2试样

SDR最大

SDR最小

SDR 最大

SDR最小

制造商选择试样应取自每一尺寸组(见表1)中所生产的每种类型的最小外径的产品,以及所生产的每种类型最大外径的产品。

5.2.1.2极限条件下制备的组件

5.2.1.2.1组件的制备

用具有相同MRS和SDR的管材和管件按GB/T19807一2005中附录C表C.1条件2和条件3分别在管件制造商技术文件中推荐的在最高环境温度和最低环境温度下制备组件,管件的电阻在(23士2)℃条件下测量。

如果用户接受,可以使用一个能量公称值替代最小和最大能量条件2和条件3。该公称值与接头制备环境温度工对应的能量值,由管件制造商在技术文件中定义,对于电熔承口管件,在产品范围内选定规格以制备试验接头时,管材端口与管件的最大理论插人深度之间应预留0.05d,的间隙;当外径大于225mm时,管材与管件连接时还应具有最大的轴向偏差,但不超过1.5°。鞍形管件与试验管材熔接时,应按最大压力等级对管材施加水压。应在达到制造商给定的冷却时间后立即卸压

带有电熔鞍形管件的接头,制备时需考虑安全规范的要求。5.2.1.2.2试样

制造商选择试样应取自每一尺寸组(见表1)中所生产的每种类型的最小外径的产品,以及所生产的每种类型最大外径的产品。

学兔兔bzfxwcon

GB/T13663.5—2018

5.2.2热熔对接连接

iiiKAa~cJouaKAa

5.2.2.1常规条件下不同MRS部件形成的组件5.2.2.1.1组件的制备

组件应选用具有相同的SDR值、不同的MRS的管材和/或带插口端的管件组成,在23℃条件下按照GB/T19809—2005的规定制备。5.2.2.1.2试样

制造商产品范围内,每种类型产品按公称外径选取一个作为试样。5.2.2.2极限条件下制备的组件

5.2.2.2.1组件的制备

组件应选用具有相同MRS和SDR值的管材和/或带插口端的管件,按照GB/T19809一2005表B.1的规定,在最大和最小条件下,应按照GB/T19809一2005第6章规定的最大错边量进行制备5.2.2.2.2试样

制造商产品范围内,每种类型产品按公称外径选取一个作为试样5.2.3机械连接

5.2.3.1组件的制备免费标准下载网bzxz

按照制造商技术说明,将不同MRS和SDR的管材,用机械连接管件组装制成的试验组件。5.2.3.2试样

制造商产品范围内,对每种类型的产品,每个公称外径选取一个管件作为试样。5.3要求

5.3.1电熔连接

5.3.1.1常规条件下MRS和SDR不同的管材和部件形成的组件5.3.1.1.1电熔承口组件应符合表3中第1项要求。5.3.1.1.2电熔鞍形组件应符合表3中第2项要求。5.3.1.2极限条件下制备的组件

5.3.1.2.1电熔承口组件应符合表3中第1项要求5.3.1.2.2电熔鞍形组件应符合表3中第2项要求。5.3.2热熔对接连接

5.3.2.1常规条件下不同MRS部件形成的组件应符合表3中第3项要求。5.3.2.2极限条件下制备的组件应符合表3中第3项和第4项要求4

学兔兔wbzfxwwcon

5.3.3机械连接

iiiKAa~cJouakAa-

组件应符合表3中第5项、第6项、第7项和第8项要求。表3系统适用性的要求

电熔承口管件的

熔接强度

电熔鞍形管

件熔接强度

对接熔接

拉伸强度

静液压强度

内压密封性。

外压密封性。

耐弯曲密封性?

耐拉拨:

剥离脆性破坏百分

比不大于33.3%

剥离脆性破坏百分比

L≤50%A25%

试验至破坏:

韧性破坏-通过

脆性破坏-未通过

无破坏

无渗漏

无渗漏

无渗漏

无渗漏

管材不从管件上

拨脱或分离

应根据管材公称尺寸计算试验压力;当出现韧性破坏.再试验的步骤见5.3.4;适用于不大于63mm的机械连接接头,试验温度

试验温度

试验温度

密封接头

试验温度

试验时间

环应力”

试验时间

试验压力

试验压力

试验时间

试验压力

试验时间

试验时间

试验压力

试验温度

试验时间

5.3.4静液压强度(80℃C)试验失效时的再试验试验参数

1.5XPNL管材

1.5×PN[管材]

GB/T13663.5—2018

试验方法

GB/T19806—2005

GB/T19808—2005

GB/T13663.3—2018

附录F

GB/T19810—2005

GB/T 61112003

附录c

附录 D

附录E

GB/T15820—1995

在165h内发生的脆性破坏应视为未通过试验。如果试样在165h内发生韧性破坏,则按表4推荐的环应力/时间关系依次选择较低的环应力和相应的最小破坏时间重新试验,如不通过视为不合格。表4静液压强度(80℃)试验—

环应力

最小破坏时间

环应力/最小破坏时间关系

环应力

最小破坏时间

学兔兔wwbzfxww.con

GB/T13663.5—2018

环应力

iiiKAa~cJouaKAa-

表4(续)

最小破坏时间

环应力

最小破坏时间

iiiKAacJouakAa

附录A

(资料性附录)

本部分与IS04427-5:2007相比的结构变化情况GB/T13663.52018

本部分与ISO4427-5:2007相比在结构上有较多调整,具体章条编号对照情况见表A.1。表A.1本部分与IS04427-5:2007的章条编号对照情况本部分章条编号

5.1.1,5.1.2和5.1.3

5.2.1和5.3.1

5.2.2和5.3.2

5.2.3和5.3.3

附录A

附录B

附录C

附录 D

附录E

参考文献

对应的国际标准章条编号

3.2和3.3

4.5和4.6中的表3

GB/T13663.5—2018

iiKAa~cJouaKAa

附录B

(资料性附录)

本部分与ISO4427-5:2007的技术性差异及其原因表B.1给出了本部分与ISO4427-5:2007的技术性差异及其原因。表B.1本部分与ISO4427-5:2007的技术性差异及其原因本部分的

章条编号

附录C

附录D

附录E

参考文献

技术性差异

范围中最大工作压力调整为不大于2.0MPa用GB/T6111—2003代替了ISO1167-1和ISO1167-3、GB/T13663.1—2017代替了ISO4427-1:2007、GB/T13663.3—2018代替了ISO4427-3:2007、GB/T15820—1995代替了ISO3501增加了GB/T192782003

用GB/T19806—2005代替了ISO13955.GB/T19807—2005代替ISO11413:1996、GB/T19808—2005代替了ISO13954GB/T19809—2005代替了ISO11414:1996,GB/T19810—2005代替了ISO13953

删除了ISO3458、ISO3459、ISO3503,放人参考文献将“3.1电熔接头”修改为“电熔连接”将“3.2对接熔接接头和3.3鞍形热熔接头\合并修改为“3.2热熔对接连接”

将“3.4机械连接接头”修改为\3.3机械连接”将“管件类型”调整为“组件类型”,并按连接方式分为电熔连接、热熔对接连接和机械连接三个类型将管材和管件的尺寸分组增加到2500mm将电熔连接在极限条件下制样电阻的测量修改为在(23土2)℃条件下测量

修改了电熔鞍形管件熔接强度试验方法标准增加了“内压密封性试验方法”增加了“外压密封性试验方法”增加了“耐弯曲密封性试验方法”增加了“参考文献”

以适应我国国情

优先引用我国的标准

增加了通用术语及其定义标准便于标准引用

优先引用我国的标准

该文件在原文中未使用。本标准资料性引用

规定明确

规定明确

规定明确

以适应我国国情

参考CEN/TS12201-7:2014

与ISO11413修订版保持一致

参考EN12201-5:2011

规定明确,增加可操作性

参考ISO3503—2015

参考ISO3459—2015

本标准资料性引用

C.1原理

iiikAacJouakAa

附录C

(规范性附录)

内压密封性试验方法

GB/T13663.5—2018

当机械连接管件与聚乙烯管材(熔接接头除外)的组合件承受的内部压力大于管材的公称压力时检查其密封性能。试验不考虑与聚乙烯管材相接的管件的设计和材料。本方法适用于包含公称外径不大于63mm管材的机械连接管件。注:本附录的实验方法参见ISO3458:2015(E)。C.2装置

装置示意图

装置示意图如图C.1所示。

说明:

空气释放阀;

连接接头:

管件:

PE管材;

管件(可选);

限位接头,

压力表;

阀门;

连接静液压压力源;

支架;

管段自由长度

装置示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。