GB/T 231.1-2018

基本信息

标准号: GB/T 231.1-2018

中文名称:金属材料 布氏硬度试验 第1部分:试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4902531

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:GB/T 231.1-2018

标准名称:金属材料 布氏硬度试验 第1部分:试验方法

英文名称:Metallic materials-Brinell hardness test-Part 1: Test method

标准格式:PDF

发布时间:2018-05-14

实施时间:2019-02-01

标准大小:7.25M

标准介绍:GB/T231《金属材料布氏硬度试验》分为4个部分

第1部分:试验方法;

第2部分:硬度计的检验与校准;

第3部分:标准硬度块的标定;

第4部分:硬度值表

本部分为GB/T231的第1部分。

本部分按照GB/T1.1-2009给出的规则起草。

本部分代替GB/T231.1—2009《金属材料布氏硬度试验第1部分:试验方法》,与GB/T2311-2009相比,主要技术变化如下:

增加了引用JG150《金属布氏硬度计》(见第5章);

增加了“试验前应按照附录B核查硬度计的状态”要求(见7.2);

增加了“如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值d/D”(见7.4)

明确了压痕直径的光学测量既可采用手动也可采用自动测量系统(见7.9,2009年版的7.8);

增加了硬度结果的修约要求(见7.10,2009年版的7.9)

修改资料性附录B为规范性附录(见附录B,2009版的附录A);

修改了硬度值测量不确定度的相关内容(见附录C)。

1范围

GB/T231的本部分规定了金属材料布氏硬度试验的原理、符号及说明、试验设备、试样、试验程序、结果的不确定度和试验报告。

本部分适用于固定式布氏硬度计和便携式布氏硬度计。特殊材料或产品的布氏硬度试验可参考B/T9097和本部分

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T231.2—2012金属材料布氏硬度试验第2部分:硬度计的检验与校准(GB/T231.22012,IS06506-2:2005,MOD)

GB/T231.3金属材料布氏硬度试验第3部分;标准硬度块的标定(GB/T231.3-2012,ISO6506-3:2005,MOD)

GB/T231.4金属材料布氏硬度试验第4部分:硬度值表(GB/T231.4-2009,ISO6506-42005,IDT)

GB/T9097烧结金属材料(不包括硬质合金)表观硬度和显微硬度的测定(GB/T9097-2016ISO4498:2010,IDT)

JJG150金属布氏硬度计

标准名称:金属材料 布氏硬度试验 第1部分:试验方法

英文名称:Metallic materials-Brinell hardness test-Part 1: Test method

标准格式:PDF

发布时间:2018-05-14

实施时间:2019-02-01

标准大小:7.25M

标准介绍:GB/T231《金属材料布氏硬度试验》分为4个部分

第1部分:试验方法;

第2部分:硬度计的检验与校准;

第3部分:标准硬度块的标定;

第4部分:硬度值表

本部分为GB/T231的第1部分。

本部分按照GB/T1.1-2009给出的规则起草。

本部分代替GB/T231.1—2009《金属材料布氏硬度试验第1部分:试验方法》,与GB/T2311-2009相比,主要技术变化如下:

增加了引用JG150《金属布氏硬度计》(见第5章);

增加了“试验前应按照附录B核查硬度计的状态”要求(见7.2);

增加了“如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值d/D”(见7.4)

明确了压痕直径的光学测量既可采用手动也可采用自动测量系统(见7.9,2009年版的7.8);

增加了硬度结果的修约要求(见7.10,2009年版的7.9)

修改资料性附录B为规范性附录(见附录B,2009版的附录A);

修改了硬度值测量不确定度的相关内容(见附录C)。

1范围

GB/T231的本部分规定了金属材料布氏硬度试验的原理、符号及说明、试验设备、试样、试验程序、结果的不确定度和试验报告。

本部分适用于固定式布氏硬度计和便携式布氏硬度计。特殊材料或产品的布氏硬度试验可参考B/T9097和本部分

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T231.2—2012金属材料布氏硬度试验第2部分:硬度计的检验与校准(GB/T231.22012,IS06506-2:2005,MOD)

GB/T231.3金属材料布氏硬度试验第3部分;标准硬度块的标定(GB/T231.3-2012,ISO6506-3:2005,MOD)

GB/T231.4金属材料布氏硬度试验第4部分:硬度值表(GB/T231.4-2009,ISO6506-42005,IDT)

GB/T9097烧结金属材料(不包括硬质合金)表观硬度和显微硬度的测定(GB/T9097-2016ISO4498:2010,IDT)

JJG150金属布氏硬度计

标准图片预览

标准内容

ICS77.040.10

iiKAa~cJouaKAa

中华人民共和国国家标准

GB/T231.1—2018

代替GB/T231.1—2009

金属材料

布氏硬度试验

第1部分:试验方法

MetallicmaterialsBrinellhardness testPart1:Testmethod(ISO6506-1:2014,MOD)

2018-05-14发布

国家市场监督管理总局

中国国家标准化管理委员会

2019-02-01实施

GB/T231.1—2018

规范性引用文件

符号及说明

试验设备

试验程序

结果的不确定度

试验报告

附录A(规范性附录)

附录B(规范性附录)

附录C(资料性附录)

参考文献

iiiKAa~cJouakAa

压痕平均直径与试样最小厚度关系表使用者对硬度计的日常检查

硬度值测量的不确定度

iiiKAa-cJouaKAa

GB/T231《金属材料布氏硬度试验》分为4个部分:第1部分:试验方法;

第2部分:硬度计的检验与校准;第3部分:标准硬度块的标定;

第4部分:硬度值表。

本部分为GB/T231的第1部分。

本部分按照GB/T1.1一2009给出的规则起草GB/T231.1—2018

本部分代替GB/T231.1—2009《金属材料布氏硬度试验第1部分:试验方法》,与GB/T231.1-2009相比,主要技术变化如下:增加了引用JJG150《金属布氏硬度计》(见第5章):增加了“试验前应按照附录B核查硬度计的状态”要求(见7.2);增加了“如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值dD\(见7.4);

明确了压痕直径的光学测量既可采用手动也可采用自动测量系统(见7.9,2009年版的7.8);增加了硬度结果的修约要求(见7.10,2009年版的7.9);修改资料性附录B为规范性附录(见附录B,2009版的附录A):修改了硬度值测量不确定度的相关内容(见附录C)。本部分使用重新起草法修改采用ISO6506-1:2014《金属材料布氏硬度试验第1部分:试验方法》。

本部分结构与ISO6506-1:2014基本一致。本部分与ISO6506-1:2014相比存在技术差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(/进行了标识,本部分与1SO6504-1:2014的技术差异及其原因如下:

关于规范性引用文件,本部分做了具有技术性差异的调整,以适应我国的技术条件,调整的情况集中反映在第2章“规范性引用文件”中,具体调整如下:用修改采用国际标准的GB/T231.2代替了ISO6506-2(见第5章和附录A);·

用修改采用国际标准的GB/T231.3代替了ISO6506-3(见附录A);·

用等同采用国际标准的GB/T231.4代替了ISO6506-4(见7.10);·

用等同采用国际标准的GB/T9097代替了ISO4498(见表3):·增加引用了JJG150(见第5章)。本部分还做了如下编辑性修改:将附录A和附录B按在标准中出现的顺序进行了调整。本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会(SAC/TC183)归口。本部分起草单位:钢铁研究总院、冶金工业信息标准研究院、沈阳天星试验仪器有限公司、国家钢铁及制品质量监督检验中心、首钢集团有限公司、上海尚材试验机有限公司、宝山钢铁股份有限公司、国家有色金属质量监督检验中心。本部分起草人:高怡雯、董莉、张凤林、卢丹、蔡宁、钱宝根、方健、张红菊、股建军、李荣锋、黄飞、本部分所代替标准的历次版本发布情况为:GB/T231—1962,GB/T231—1984.GB/T231.1—2002,GB/T231.1—2009。1

1范围

iiiKAa-cJouakAa

金属材料布氏硬度试验

第1部分:试验方法

GB/T231.1—2018

GB/T231的本部分规定了金属材料布氏硬度试验的原理、符号及说明、试验设备、试样、试验程序、结果的不确定度和试验报告本部分适用于固定式布氏硬度计和便携式布氏硬度计。特殊材料或产品的布氏硬度试验,可参考GB/T9097和本部分。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T231.2-2012金属材料布氏硬度试验2012,ISO6506-2:2005,MOD)

布氏硬度试验

GB/T231.3

清金属材料

ISO6506-3:2005,MOD)

GB/T231.4

布氏硬度试验

金属材料

2005,IDT)

GB/T9097

第2部分:硬度计的检验与校准(GB/T231.2第3部分:标准硬度块的标定(GB/T231.3—2012,第4部分:硬度值表(GB/T231.4—2009,ISO6506-4:烧结金属材料(不包括硬质合金)表观硬度和显微硬度的测定(GB/T9097一2016,ISO4498:2010,IDT)

JJG150

金属布氏硬度计

3原理

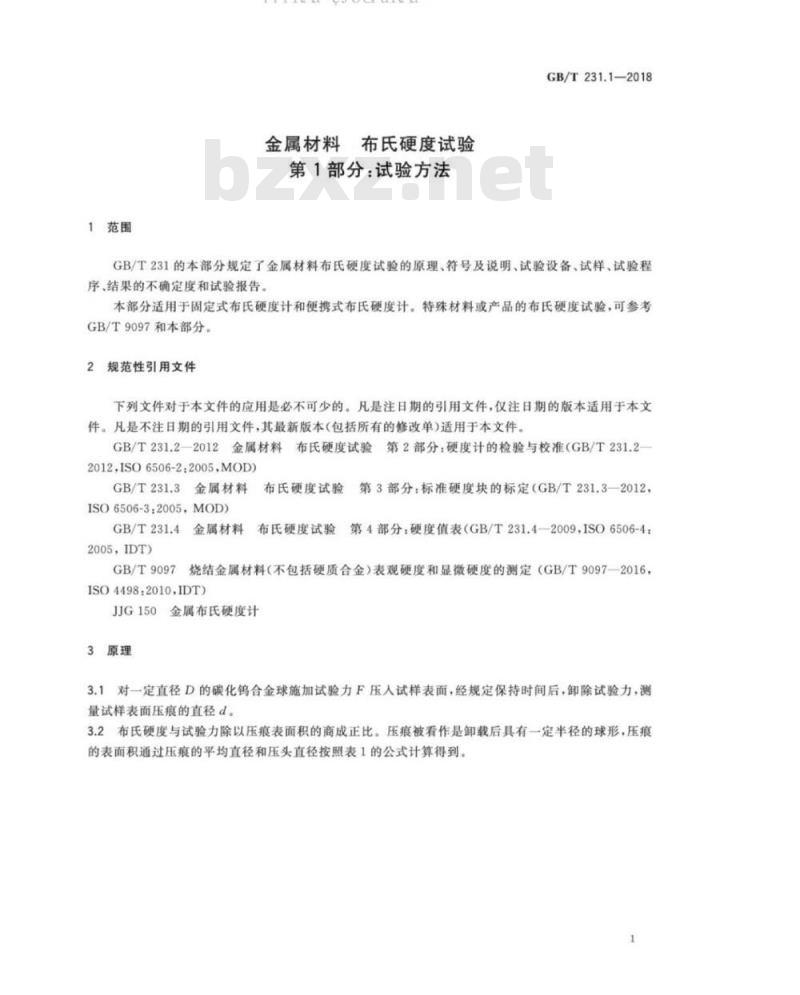

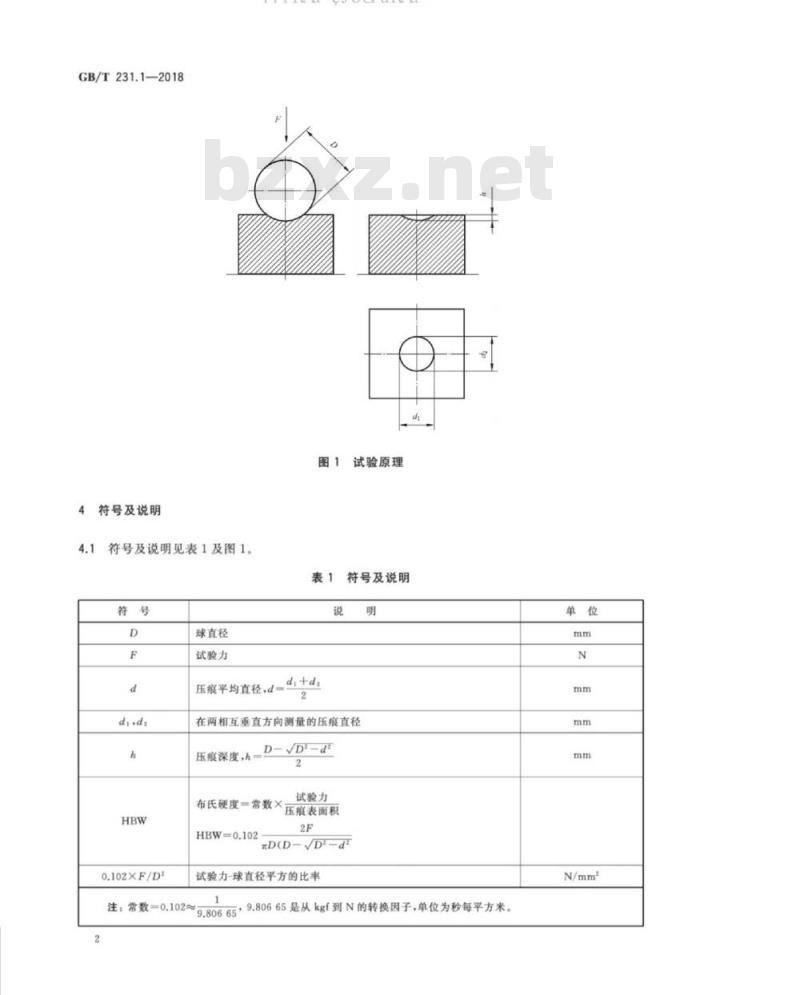

3.1对一定直径D的碳化钨合金球施加试验力F压人试样表面,经规定保持时间后,卸除试验力,测量试样表面压痕的直径d。

3.2布氏硬度与试验力除以压痕表面积的商成正比。压痕被看作是卸载后具有一定半径的球形,压痕的表面积通过压痕的平均直径和压头直径按照表1的公式计算得到。1

GB/T231.1—2018

符号及说明

符号及说明见表1及图1。

0.102XF/D

球直径

试验力

iiiKAa~cJouakAa-

试验原理

符号及说明

压痕平均直径,d-=d+d:

在两相互垂直方向测量的压痕直径D-VD-d

压痕深度,后一

试验力

布氏硬度一常数×

压痕表面积

HBW=0.102

#D(D-VD-d

试验力-球直径平方的比率

9.8065·9.80665是从kgf到N的转换因子,单位为秒每平方米。1

注:常数=0.102~

iiiKAa~cJouaKAa

4.2布氏硬度HBW表达方法示例如下:示例:

试验设备

硬度计

1/30/20

GB/T231.1—2018

试验力保持时间(20s),如果不在规定的时间范围(10s~15s)施加的试验力对应的kgf值,30kgf=294.2N球直径,单位为毫米

硬度符号

布氏硬度值

硬度计应符合GB/T231.2或JJG150规定,应能施加预定试验力或9.807N至29.42kN范围内的试验力。

5.2压头

碳化钨合金压头应符合GB/T231.2或JJG150的规定,压痕测量装置

压痕测量装置应符合GB/T231.2或JJG150的规定,6试样

试样表面应平坦光滑,且不应有氧化皮及外界污物,尤其不应有油脂。试样表面应能保证压痕直6.1

径的精确测量。

注:对于使用较小压头,有可能需要抛光或磨平试样表面。制备试样时,应使过热或冷加工等因素对试样表面的影响减至最小。6.2

6.3试样厚度至少应为压痕深度的8倍。试样最小厚度与压痕平均直径的关系见附录A。试验后,试样背部如出现可见变形,则表明试样太薄。7

试验程序

试验一般在10℃~35℃室温下进行,对于温度要求严格的试验,温度为23℃士5℃。试验前应按照附录B核查硬度计的状态。本部分规定的试验力见表2。如果有特殊协议,也可采用其他试验力和力与球径平方的比率,表2

不同条件下的试验力

硬度符号

HBW10/3000

HBW10/1500

硬质合金球直径

试验力-球直径平方的比率

0.102XF/D

试验力的标称值

GB/T231.1—2018

硬度符号

HBW10/1000

HBW10/500

HBW10/250

HBW10/100

HBW5/750

HBW5/250

HBW5/125

HBW5/62.5

HBW5/25

HBW2.5/187.5

HBW2.5/62.5

HBW2.5/31.25

HBW2.5/15.625

HBW2.5/6.25

HBW1/30

HBW1/10www.bzxz.net

HBW1/5

HBW1/1

TiiKAa-cJouakAa

表2(续)

硬质合金球直径

试验力-球直径平方的比率

0.102×F/D

试验力的标称值

试验力的选择应保证压痕直径在0.24D~0.6D之间。如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值d/D。试验力-压头球直径平方的比率(0.102F/D比值)应根据材料和硬度值选择,见表3。为了保证在尽可能大的有代表性的试样区域试验,应尽可能地选取大直径压头。

钢、镍基合金、钛合金

铸铁”

不同材料推荐的试验力与压头球直径平方的比率布氏硬度

试验力-球直径平方的比率

0.102XF/D

铜和铜合金

轻金属及其合金

铅、锅

烧结金属

iiiKAa~cJouaKAa

表3(续)

布氏硬度

35~200

对于铸铁,压头的名义直径应为2.5mm,5mm或10mm。GB/T231.1—2018

试验力-球直径平方的比率

0.102XF/D

依据GB/T9097

试样应放置在刚性试台上:试样背面和试台之间应无污物(氧化皮、油、灰尘等)。将试样稳固地7.5

放置在试台上,确保在试验过程中不发生位移使压头与试样表面接触,垂直于试验面施加试验力,直至达到规定试验力值,确保加载过程中无冲7.6

击、振动和过载。从加力开始至全部试验力施加完毕的时间应在7s之间。试验力保持时间为14!s。对于要求试验力保持时间较长的材料,试验力保持时间公差为士2s。注:加力时间和保持时间以非对称极限的形式给出。例如7s指出了7s是通常的保持时间,可以接受的时间范围是不小于2s(78-5),不大于8s(7s+1s)。7.7

在整个试验期间,硬度计不应受到影响试验结果的冲击和振动。7.8

任一压痕中心距试样边缘距离至少应为压痕平均直径的2.5倍两相邻压痕中心间距离至少应为压痕平均直径的3倍。

7.9压痕直径的光学测量既可采用手动也可采用自动测量系统。光学测量装置的视场应均匀照明,照明条件应与硬度计直接校准、间接校准和日常检查一致。两种测量方法如下:a)

对于手动测量系统,测量每个压痕相互垂直方向的两个直径。用两个读数的平均值计算布氏硬度。对于表面研磨的试样,建议在与磨痕方向夹角大约45°方向测量压痕直径;注:注意对于各向异性材料,例如经过深度冷加工的材料,压痕垂直方向的两个直径可能会有明显差异。相关的产

品标准可能会给出允许的差异极限值。b)

对于自动测量系统,允许按照其他经过验证的算法计算平均直径。这些算法包括:多次测量的平均值;

测量压痕投影面积。

利用表1中给出的公式计算平面试样的布氏硬度值,将试验结果修约到3位有效数字。布氏硬7.10

度值也可通过GB/T231.4给出的硬度值表直接查得,5

GB/T231.1—2018

结果的不确定度

iiiKAa~cJouaKAa

对于完整的不确定度评定可参考参考文献[1]和[2]进行。8.2

对于硬度试验,与来源类型无关,有以下两种测量不确定度评定方法供选择:基于对直接校准中出现的所有相关不确定度分量的评定;基于标准硬度块(有证标准物质)进行间接校准,评定方法参见附录Ca-43-[5]-1]。8.3所有识别出的分量对不确定度的贡献不一定总能量化,在这种情况下,对A类标准不确定度的估算可以通过对试样重复试验的统计分析获得。对A类和B类标准不确定度合成时,应注意各分量的贡献不重复计算间。

试验报告

除非另有规定,试验报告应至少包括以下内容:a)

GB/T231的本部分编号;

有关试样的详细描述;

试验日期;

如果试验温度不在10℃~35℃之间,应注明试验温度;如果比值不在0.24~0.60之间,压痕直径与压头直径的比;按照4.2的格式报告试验结果;

当转换成另一硬度标尺的硬度值时,转换标准应注明;没有普遍适用的精确方法将布氏硬度值换算成其他硬度或抗拉强度,注:

不在本部分规定之内的额外要求;影响试验结果的各种细节。

iiiKAa~cJouaAa

附录A

(规范性附录)

压痕平均直径与试样最小厚度关系表试样压痕平均直径与试样最小厚度关系见表A.1。表A.1

压痕的平均直径d

试样最小厚度

试样的最小厚度

GB/T231.1—2018

单位为旁米

GB/T231.1—2018

压痕的平均直径d

TiiKAa-cJouakAa

表A.1(续)

试样的最小厚度

单位为毫来

iiiKAa-cJouaKAa

附录B

(规范性附录)

使用者对硬度计的日常检查

使用者应在当天使用硬度计之前,对其使用的硬度标尺和范围进行检查。B.1

GB/T231.1—2018

B.2日常检查应在按照GB/T231.3标定的标准硬度块上至少打一个压痕。如果测量的硬度(平均)值与标准硬度块标准值的差值在GB/T231.2—2012中表2和表3给出的允许误差之内,则硬度计被认为是满意的,如果超出,应检查压头、试台和硬度计的状态是否良好后再重复试验。如果硬度计仍旧超差应按照GB/T231.2进行校准

注:所测数据建议保存一段时间,以便监控硬度计的再现性和测量设备的稳定性。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

iiKAa~cJouaKAa

中华人民共和国国家标准

GB/T231.1—2018

代替GB/T231.1—2009

金属材料

布氏硬度试验

第1部分:试验方法

MetallicmaterialsBrinellhardness testPart1:Testmethod(ISO6506-1:2014,MOD)

2018-05-14发布

国家市场监督管理总局

中国国家标准化管理委员会

2019-02-01实施

GB/T231.1—2018

规范性引用文件

符号及说明

试验设备

试验程序

结果的不确定度

试验报告

附录A(规范性附录)

附录B(规范性附录)

附录C(资料性附录)

参考文献

iiiKAa~cJouakAa

压痕平均直径与试样最小厚度关系表使用者对硬度计的日常检查

硬度值测量的不确定度

iiiKAa-cJouaKAa

GB/T231《金属材料布氏硬度试验》分为4个部分:第1部分:试验方法;

第2部分:硬度计的检验与校准;第3部分:标准硬度块的标定;

第4部分:硬度值表。

本部分为GB/T231的第1部分。

本部分按照GB/T1.1一2009给出的规则起草GB/T231.1—2018

本部分代替GB/T231.1—2009《金属材料布氏硬度试验第1部分:试验方法》,与GB/T231.1-2009相比,主要技术变化如下:增加了引用JJG150《金属布氏硬度计》(见第5章):增加了“试验前应按照附录B核查硬度计的状态”要求(见7.2);增加了“如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值dD\(见7.4);

明确了压痕直径的光学测量既可采用手动也可采用自动测量系统(见7.9,2009年版的7.8);增加了硬度结果的修约要求(见7.10,2009年版的7.9);修改资料性附录B为规范性附录(见附录B,2009版的附录A):修改了硬度值测量不确定度的相关内容(见附录C)。本部分使用重新起草法修改采用ISO6506-1:2014《金属材料布氏硬度试验第1部分:试验方法》。

本部分结构与ISO6506-1:2014基本一致。本部分与ISO6506-1:2014相比存在技术差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(/进行了标识,本部分与1SO6504-1:2014的技术差异及其原因如下:

关于规范性引用文件,本部分做了具有技术性差异的调整,以适应我国的技术条件,调整的情况集中反映在第2章“规范性引用文件”中,具体调整如下:用修改采用国际标准的GB/T231.2代替了ISO6506-2(见第5章和附录A);·

用修改采用国际标准的GB/T231.3代替了ISO6506-3(见附录A);·

用等同采用国际标准的GB/T231.4代替了ISO6506-4(见7.10);·

用等同采用国际标准的GB/T9097代替了ISO4498(见表3):·增加引用了JJG150(见第5章)。本部分还做了如下编辑性修改:将附录A和附录B按在标准中出现的顺序进行了调整。本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会(SAC/TC183)归口。本部分起草单位:钢铁研究总院、冶金工业信息标准研究院、沈阳天星试验仪器有限公司、国家钢铁及制品质量监督检验中心、首钢集团有限公司、上海尚材试验机有限公司、宝山钢铁股份有限公司、国家有色金属质量监督检验中心。本部分起草人:高怡雯、董莉、张凤林、卢丹、蔡宁、钱宝根、方健、张红菊、股建军、李荣锋、黄飞、本部分所代替标准的历次版本发布情况为:GB/T231—1962,GB/T231—1984.GB/T231.1—2002,GB/T231.1—2009。1

1范围

iiiKAa-cJouakAa

金属材料布氏硬度试验

第1部分:试验方法

GB/T231.1—2018

GB/T231的本部分规定了金属材料布氏硬度试验的原理、符号及说明、试验设备、试样、试验程序、结果的不确定度和试验报告本部分适用于固定式布氏硬度计和便携式布氏硬度计。特殊材料或产品的布氏硬度试验,可参考GB/T9097和本部分。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T231.2-2012金属材料布氏硬度试验2012,ISO6506-2:2005,MOD)

布氏硬度试验

GB/T231.3

清金属材料

ISO6506-3:2005,MOD)

GB/T231.4

布氏硬度试验

金属材料

2005,IDT)

GB/T9097

第2部分:硬度计的检验与校准(GB/T231.2第3部分:标准硬度块的标定(GB/T231.3—2012,第4部分:硬度值表(GB/T231.4—2009,ISO6506-4:烧结金属材料(不包括硬质合金)表观硬度和显微硬度的测定(GB/T9097一2016,ISO4498:2010,IDT)

JJG150

金属布氏硬度计

3原理

3.1对一定直径D的碳化钨合金球施加试验力F压人试样表面,经规定保持时间后,卸除试验力,测量试样表面压痕的直径d。

3.2布氏硬度与试验力除以压痕表面积的商成正比。压痕被看作是卸载后具有一定半径的球形,压痕的表面积通过压痕的平均直径和压头直径按照表1的公式计算得到。1

GB/T231.1—2018

符号及说明

符号及说明见表1及图1。

0.102XF/D

球直径

试验力

iiiKAa~cJouakAa-

试验原理

符号及说明

压痕平均直径,d-=d+d:

在两相互垂直方向测量的压痕直径D-VD-d

压痕深度,后一

试验力

布氏硬度一常数×

压痕表面积

HBW=0.102

#D(D-VD-d

试验力-球直径平方的比率

9.8065·9.80665是从kgf到N的转换因子,单位为秒每平方米。1

注:常数=0.102~

iiiKAa~cJouaKAa

4.2布氏硬度HBW表达方法示例如下:示例:

试验设备

硬度计

1/30/20

GB/T231.1—2018

试验力保持时间(20s),如果不在规定的时间范围(10s~15s)施加的试验力对应的kgf值,30kgf=294.2N球直径,单位为毫米

硬度符号

布氏硬度值

硬度计应符合GB/T231.2或JJG150规定,应能施加预定试验力或9.807N至29.42kN范围内的试验力。

5.2压头

碳化钨合金压头应符合GB/T231.2或JJG150的规定,压痕测量装置

压痕测量装置应符合GB/T231.2或JJG150的规定,6试样

试样表面应平坦光滑,且不应有氧化皮及外界污物,尤其不应有油脂。试样表面应能保证压痕直6.1

径的精确测量。

注:对于使用较小压头,有可能需要抛光或磨平试样表面。制备试样时,应使过热或冷加工等因素对试样表面的影响减至最小。6.2

6.3试样厚度至少应为压痕深度的8倍。试样最小厚度与压痕平均直径的关系见附录A。试验后,试样背部如出现可见变形,则表明试样太薄。7

试验程序

试验一般在10℃~35℃室温下进行,对于温度要求严格的试验,温度为23℃士5℃。试验前应按照附录B核查硬度计的状态。本部分规定的试验力见表2。如果有特殊协议,也可采用其他试验力和力与球径平方的比率,表2

不同条件下的试验力

硬度符号

HBW10/3000

HBW10/1500

硬质合金球直径

试验力-球直径平方的比率

0.102XF/D

试验力的标称值

GB/T231.1—2018

硬度符号

HBW10/1000

HBW10/500

HBW10/250

HBW10/100

HBW5/750

HBW5/250

HBW5/125

HBW5/62.5

HBW5/25

HBW2.5/187.5

HBW2.5/62.5

HBW2.5/31.25

HBW2.5/15.625

HBW2.5/6.25

HBW1/30

HBW1/10www.bzxz.net

HBW1/5

HBW1/1

TiiKAa-cJouakAa

表2(续)

硬质合金球直径

试验力-球直径平方的比率

0.102×F/D

试验力的标称值

试验力的选择应保证压痕直径在0.24D~0.6D之间。如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值d/D。试验力-压头球直径平方的比率(0.102F/D比值)应根据材料和硬度值选择,见表3。为了保证在尽可能大的有代表性的试样区域试验,应尽可能地选取大直径压头。

钢、镍基合金、钛合金

铸铁”

不同材料推荐的试验力与压头球直径平方的比率布氏硬度

试验力-球直径平方的比率

0.102XF/D

铜和铜合金

轻金属及其合金

铅、锅

烧结金属

iiiKAa~cJouaKAa

表3(续)

布氏硬度

35~200

对于铸铁,压头的名义直径应为2.5mm,5mm或10mm。GB/T231.1—2018

试验力-球直径平方的比率

0.102XF/D

依据GB/T9097

试样应放置在刚性试台上:试样背面和试台之间应无污物(氧化皮、油、灰尘等)。将试样稳固地7.5

放置在试台上,确保在试验过程中不发生位移使压头与试样表面接触,垂直于试验面施加试验力,直至达到规定试验力值,确保加载过程中无冲7.6

击、振动和过载。从加力开始至全部试验力施加完毕的时间应在7s之间。试验力保持时间为14!s。对于要求试验力保持时间较长的材料,试验力保持时间公差为士2s。注:加力时间和保持时间以非对称极限的形式给出。例如7s指出了7s是通常的保持时间,可以接受的时间范围是不小于2s(78-5),不大于8s(7s+1s)。7.7

在整个试验期间,硬度计不应受到影响试验结果的冲击和振动。7.8

任一压痕中心距试样边缘距离至少应为压痕平均直径的2.5倍两相邻压痕中心间距离至少应为压痕平均直径的3倍。

7.9压痕直径的光学测量既可采用手动也可采用自动测量系统。光学测量装置的视场应均匀照明,照明条件应与硬度计直接校准、间接校准和日常检查一致。两种测量方法如下:a)

对于手动测量系统,测量每个压痕相互垂直方向的两个直径。用两个读数的平均值计算布氏硬度。对于表面研磨的试样,建议在与磨痕方向夹角大约45°方向测量压痕直径;注:注意对于各向异性材料,例如经过深度冷加工的材料,压痕垂直方向的两个直径可能会有明显差异。相关的产

品标准可能会给出允许的差异极限值。b)

对于自动测量系统,允许按照其他经过验证的算法计算平均直径。这些算法包括:多次测量的平均值;

测量压痕投影面积。

利用表1中给出的公式计算平面试样的布氏硬度值,将试验结果修约到3位有效数字。布氏硬7.10

度值也可通过GB/T231.4给出的硬度值表直接查得,5

GB/T231.1—2018

结果的不确定度

iiiKAa~cJouaKAa

对于完整的不确定度评定可参考参考文献[1]和[2]进行。8.2

对于硬度试验,与来源类型无关,有以下两种测量不确定度评定方法供选择:基于对直接校准中出现的所有相关不确定度分量的评定;基于标准硬度块(有证标准物质)进行间接校准,评定方法参见附录Ca-43-[5]-1]。8.3所有识别出的分量对不确定度的贡献不一定总能量化,在这种情况下,对A类标准不确定度的估算可以通过对试样重复试验的统计分析获得。对A类和B类标准不确定度合成时,应注意各分量的贡献不重复计算间。

试验报告

除非另有规定,试验报告应至少包括以下内容:a)

GB/T231的本部分编号;

有关试样的详细描述;

试验日期;

如果试验温度不在10℃~35℃之间,应注明试验温度;如果比值不在0.24~0.60之间,压痕直径与压头直径的比;按照4.2的格式报告试验结果;

当转换成另一硬度标尺的硬度值时,转换标准应注明;没有普遍适用的精确方法将布氏硬度值换算成其他硬度或抗拉强度,注:

不在本部分规定之内的额外要求;影响试验结果的各种细节。

iiiKAa~cJouaAa

附录A

(规范性附录)

压痕平均直径与试样最小厚度关系表试样压痕平均直径与试样最小厚度关系见表A.1。表A.1

压痕的平均直径d

试样最小厚度

试样的最小厚度

GB/T231.1—2018

单位为旁米

GB/T231.1—2018

压痕的平均直径d

TiiKAa-cJouakAa

表A.1(续)

试样的最小厚度

单位为毫来

iiiKAa-cJouaKAa

附录B

(规范性附录)

使用者对硬度计的日常检查

使用者应在当天使用硬度计之前,对其使用的硬度标尺和范围进行检查。B.1

GB/T231.1—2018

B.2日常检查应在按照GB/T231.3标定的标准硬度块上至少打一个压痕。如果测量的硬度(平均)值与标准硬度块标准值的差值在GB/T231.2—2012中表2和表3给出的允许误差之内,则硬度计被认为是满意的,如果超出,应检查压头、试台和硬度计的状态是否良好后再重复试验。如果硬度计仍旧超差应按照GB/T231.2进行校准

注:所测数据建议保存一段时间,以便监控硬度计的再现性和测量设备的稳定性。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。