GB 36900.1-2018

基本信息

标准号: GB 36900.1-2018

中文名称:低、中水平放射性废物高完整性容器——球墨铸铁容器

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4403467

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:GB 36900.1-2018

标准名称:低、中水平放射性废物高完整性容器——球墨铸铁容器

英文名称:Ductile Cast Iron High Integrity Container for Low-and-Intermediate Level radioactive Solid Wastes

标准格式:PDF

发布时间:2018-10-29

实施时间:2019-03-01

标准大小:4.23M

标准介绍:为贯彻《中华人民共和国环境保护法》《中华人民共和国放射性污染防护法》《中华人民共和国核安全法》,做奷低、中放废物安全处置工作,防治放射性污染,改善环境质量,保护人体健康,制定本标准。

低、中水平放射性废物高完整性容器系列标准由三个不同材料制成的高完整性容器标准

《低、中水平放射性废物高完整性容器—球墨铸铁容器》(GB36900.1);

《低、中水平放射性废物高完整性容器—混凝土容器》(GB36900.2)

《低、中水平放射性废物高完整性容器—交联高密度聚乙烯容器》(GB36900.3)。

本标准为其中第一部分《低、中水平放射性废物高完整性容器一球墨铸铁容器》(GB36900.1),规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求、性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸

附录A为规范性附录。附录B为资料性附录。

适用范围:

本标准规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸。

本标准GB 36900.1-2018适用于球墨铸铁容器的设计、制造、采购、检验等活动。

球墨铸铁容器可用于低、中水平放射性固体废物管理过程中的废物整备、贮存、处置和运输,不适用于盛装高放废物或用作B型货包与C型货包的包装容器。

标准名称:低、中水平放射性废物高完整性容器——球墨铸铁容器

英文名称:Ductile Cast Iron High Integrity Container for Low-and-Intermediate Level radioactive Solid Wastes

标准格式:PDF

发布时间:2018-10-29

实施时间:2019-03-01

标准大小:4.23M

标准介绍:为贯彻《中华人民共和国环境保护法》《中华人民共和国放射性污染防护法》《中华人民共和国核安全法》,做奷低、中放废物安全处置工作,防治放射性污染,改善环境质量,保护人体健康,制定本标准。

低、中水平放射性废物高完整性容器系列标准由三个不同材料制成的高完整性容器标准

《低、中水平放射性废物高完整性容器—球墨铸铁容器》(GB36900.1);

《低、中水平放射性废物高完整性容器—混凝土容器》(GB36900.2)

《低、中水平放射性废物高完整性容器—交联高密度聚乙烯容器》(GB36900.3)。

本标准为其中第一部分《低、中水平放射性废物高完整性容器一球墨铸铁容器》(GB36900.1),规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求、性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸

附录A为规范性附录。附录B为资料性附录。

适用范围:

本标准规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸。

本标准GB 36900.1-2018适用于球墨铸铁容器的设计、制造、采购、检验等活动。

球墨铸铁容器可用于低、中水平放射性固体废物管理过程中的废物整备、贮存、处置和运输,不适用于盛装高放废物或用作B型货包与C型货包的包装容器。

标准图片预览

标准内容

ICS13.030

TYiKAa~JouaKA

中华人民共和国国家标准

GB36900.1—2018

低、中水平放射性废物高完整性容器球墨铸铁容器

DuctileCastIronHighIntegrityContainerfonLow-and-IntermediateLevelRadioactiveSolidWastes本电子版为发布稿。请以中国环境科学出版社出版的正式标准文本为准。2018-10-29发布

生态环境部

国家市场监督管理总局

2019-3-1实施

适用范围

规范性引用文件

术语和定义

基本安全要求.

产品性能要求.

检验方法

检验规则.

产品的贮存和运输

TYYKAi~cJouaKAa

附录A(规范性附录)球墨铸铁耐腐蚀性能检测方法附录B(资料性附录)容器型号、规格与尺寸.H

TYYKAn~cJouaKAR

GB36900.1-2018

为贯彻《中华人民共和国环境保护法》《中华人民共和国放射性污染防护法》《中华人民共和国核安全法》,做好低、中放废物安全处置工作,防治放射性污染,改善环境质量,保护人体健康,制定本标准。

低、中水平放射性废物高完整性容器系列标准由三个不同材料制成的高完整性容器标准组成:

《低、中水平放射性废物高完整性容器一球墨铸铁容器》(GB36900.1):一《低、中水平放射性废物高完整性容器一混凝土容器》(GB36900.2);《低、中水平放射性废物高完整性容器交联高密度聚乙烯容器》(GB36900.3)。本标准为其中第一部分《低、中水平放射性废物高完整性容器一球墨铸铁容器》(GB36900.1),规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求、性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸。附录A为规范性附录。附录B为资料性附录。本标准为首次发布。

本标准由生态环境部辐射源安全监管司、核设施安全监管司、科技标准司组织制订。本标准主要起草单位:中国核电工程有限公司、北京科技大学。本标准自2019年3月1日起实施

本标准由生态环境部解释。

YYYKAn~cJouaKAR

GB36900.1-2018

低、中水平放射性废物高完整性容器球墨铸铁容器

1适用范围

本标准规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求,性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸。本标准适用于球墨铸铁容器的设计、制造、采购、检验等活动球墨铸铁容器可用于低、中水平放射性固体废物管理过程中的废物整备、贮存、处置和运输,不适用手盛装高放废物或用作B型货包与C型货包的包装容器规范性引用文件

本标准内容引用了下列文件或其中的条款。凡是不注日期的引用文件,其有效版本适用于本标准。凡是注明日期的,仅注明日期的版本适用于本标准。GB9132

GB11806

GB12711

GB/T228.1

GB/T229

GB/T231.1

GB/T231.2

GB/T231.3

GB/T1348-2009

GB/T2481.1

GB/T6060.1

GB/T6414

GB/T9441

GB/T15219

GB/T16545

低、中水平放射性固体废物近地表处置安全规定放射性物质安全运输规程

低、中水平放射性固体废物包装安全标准金属材料拉伸试验第一部分:室温试验方法(ISO6892:1998.MOD)金属材料夏比摆锤冲击试验方法(ISO148-1:2006,MOD)金属材料布氏硬度试验第1部分:试验方法(ISO6506-1:2005,MOD)金属材料布氏硬度试验第2部分:硬度计的检验与校准(ISO6506-2:1999.MOD

金属布氏硬度试验第3部分:标准硬度块的标定(ISO6506-3:1999.MOD)

球墨铸铁件(ISO1083:2004,MOD)固结磨具用磨料粒度组成的检测和标记第1部分:粗磨粒F4~F220

表面粗糙度比较样块铸造表面

铸件尺寸公差与机械加工余量

球墨铸铁金相检验

放射性物质运输包装质量保证

金属和合金的腐蚀腐蚀试样上腐蚀产物的清除《放射性废物分类》(环境保护部、工业和信息化部、国家国防科技工业局公告2017年第65号)

3术语和定义

TYYKAR~cJOuaKAR

下列术语和定义适用于本标准。3.1高完整性容器highintegritycontainenGB36900.1-2018

是指在预期300年以主的使用寿命内,能够有效包容其中盛装的低、中水平放射性固体废物的容器。高完整性容器可以由不同材料制成(如混凝土、球墨铸铁、高密度聚乙烯材料或复合材料)。

3.2球墨铸铁ductilecastiron

是指铁液经球化及孕育处理,使其凝固后石墨全部或大部分呈球状的铸铁。4基本安全要求

4.1一般安全要求

4.1.1高完整性容器在长期贮存或最终处置条件下,对放射性内容物能保持预期300年以上的包容性能

4.1.2高完整性容器的结构材料应与其盛装的内容物和其所处的环境条件(如温度、湿度腐蚀介质、辐射场、阳光照射)相容。必要时可在容器内、外设置内衬、外套或涂层及带过滤器的排气装置。

4.1.3高完整性容器的结构设计应考虑方便搬运、堆码和防止表面积水4.1.4作运输容器使用时,还应满足GB11806规定的要求,必要时,可增设减震装置。4.1.5高完整性容器的设计、采购、制造等活动应按照GB/T15219的要求编制相应的质量保证大纲,并遵照执行。

4.2特殊安全要求

4.2.1对内容物要求

4.2.1.1球墨铸铁容器内所盛废物应是满足最终处置要求的低、中水平放射性固体废物,废物包内游离液体的体积应小于固体废物体积的1%。4.2.1.2球墨铸铁容器内容物还应满足GB9132、《放射性废物分类》和其他有关标准规定的要求。

4.2.2铸件材料要求

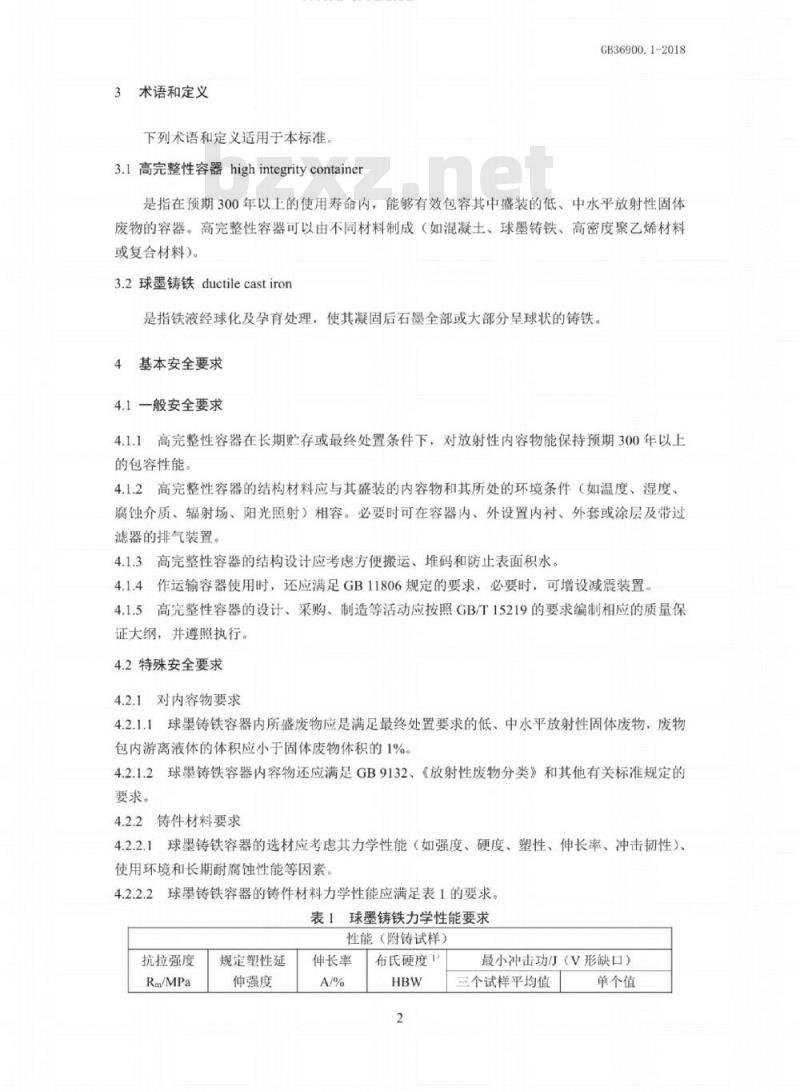

4.2.2.1球墨铸铁容器的选材应考虑其力学性能(如强度、硬度、塑性、伸长率、冲击韧性)、使用环境和长期耐腐蚀性能等因素。4.2.2.2球墨铸铁容器的铸件材料力学性能应满足表1的要求。表1球墨铸铁力学性能要求

性能(附铸试样)

抗拉强度

Rm/MPa

规定塑性延

伸强度

伸长率

布氏硬度!

最小冲击功(V形缺口)

三个试样平均值工

单个值

Rpo.2/MPa

TYYKAn~cJouaKAR

120~175

注1):硬度指标仅作参考,不作为材料质量控制指标。12(室温23±5℃)

GB36900.1-2018

9(室温23±5℃)

4.2.2.3铸件材料的石墨形态以球状为主,球化级别不低于GB/T9441规定的球化级别3级。4.2.2.4铸件材料的耐腐蚀性能应满足附录A中表A.3的要求。4.2.3铸件要求

4.2.3.1球墨铸铁容器采用的球墨铸铁件的厚度应不小于50mm,并且不大于200mm4.2.3.2不允许有影响铸件使用性能的铸造缺陷(如裂纹、冷隔、缩孔、夹渣等)存在。4.2.3.3铸件非加工面上及铸件内部允许的缺陷种类、数量、范围,应符合球墨铸铁容器铸件设计图样、技术规范的要求。

4.2.3.4铸件表面及加工表面,不允许使用任何手段修补,如堵塞、焊补、浸渗等。5产品性能要求

5.1型号、规格和尺寸

5.1.1型号、规格、尺寸要求

球墨铸铁容器的型号、规格和尺寸应尽量标准化、系列化。推荐的桶形和箱型容器的数种规格见附录B。用户可以根据需要采用其他规格和尺寸的球墨铸铁容器,但性能应满足本标准规定的强制性要求。

5.1.2外观质量

球墨铸铁容器外部不得有妨碍堆码的突出部件,应将球墨铸铁容器设计和加工成表面无凸出部分并易于去污,可防止集水和积水的结构。5.2容器性能要求

5.2.1操作性能

应按6.3.2节规定对球墨铸铁容器的装卸、吊运或栓系的构件进行操作性能试验,构件操作应无故障,操作性能试验后,构件应无损坏。5.2.2堆码性能

应按6.3.3节规定对球墨铸铁容器进行堆码试验或计算分析,以验证球墨铸铁容器能够满足堆码性能的要求,内容物应无漏失或弥散,5.2.3抗冲击性能

应按6.3.4节规定对球墨铸铁容器进行跌落试验或计算分析,以验证球墨铸铁容器能够满足抗冲击性能的要求,内容物应无漏失或弥散。5.2.4抗贯穿性能

应按6.3.5节规定对球墨铸铁容器进行1m落棒试验或计算分析,以验证球墨铸铁容器能够满足抗贯穿性能的要求,内容物应无漏失或弥散。5.2.5防水性能

TYYKA~cJouaKAR

GB36900.1-2018

应按6.3.6节规定对球墨铸铁容器进行喷水试验,以检验其防水性能。喷水试验后,球墨铸铁容器内表面应无水

6检验方法

6.1铸件材料性能检验方法

6.1.1取样

铸件材料性能检测应采用附铸试块,取样来源和取样数量符合GB/T1348-2009第8章的相关要求,试验结果符合4.2.2节铸件材料要求为合格。6.1.2试验方法

6.1.2.1拉伸试验

按GB/T228.1的规定执行。

6.1.2.2冲击试验

冲击试验按GB/T229的规定执行。6.1.2.3硬度试验

硬度试验按GB/T231.1、231.2和231.3的规定执行。6.1.2.4金相试验

金相试验按GB/T9441的规定执行。6.1.2.5耐腐蚀试验

耐腐蚀试验按照附录A球墨铸铁耐腐蚀性能检测方法的规定执行。6.2铸件检验方法

6.2.1几何尺寸和尺寸公差检验

6.2.1.1用精度0.5mm的通用量具进行目视测量。6.2.1.2铸件的几何形状及尺寸应符合图样的规定。6.2.1.3铸件的尺寸公差按GB/T6414的规定执行。有特殊要求的可按图样或有关技术要求执行。

6.2.2表面质量检验

6.2.2.1铸件应按GB/T1348-2009的要求清理干净,修整多余部分6.2.2.2浇冒口残余、粘砂、氧化皮及内腔残余物等去除要求应符合设计技术规范的要求,6.2.2.3铸件表面粗糙度应符合GB/T6060.1的规定,或符合设计图样或产品技术规范的要求。6.2.3无损检测

铸件无损检测要求按GB/T1348-2009第11.4章的规定执行。6.3容器检验方法

6.3.1结构尺寸及外观检验

采用精度0.5mm的通用量具对结构尺寸进行测量,采用目视检查容器外观,应符合设计图样或产品技术规范的要求。

6.3.2操作性能试验

TYYKAR~cJOuaKAR

GB36900.1-2018

球墨铸铁容器内装密度为2500kg/m的均匀固体物质,填充系数95%,对装载后的容器相关构件进行连续50次操作

6.3.3堆码试验

球墨铸铁容器内装密度为2500kg/m3的均匀固体物质,填充系数95%。按照GB11806的规定进行堆码试验,堆放时间为24h。6.3.4跌落试验

球墨铸铁容器内装密度为2500kg/m3的均匀固体物质,填充系数95%。按照GB11806的规定进行跌落试验,跌落试验的自由下落距离应满足GB11806中在运输的正常条件下试验货包的自由下落距离的规定。

6.3.51m落棒试验

球墨铸铁容器内装密度为2500kg/m3的均匀固体物质,填充系数95%。按照GB11806的规定进行运输正常条件下的贯穿试验。6.3.6喷水试验

按照GB11806的规定进行喷水试验。7检验规则

7.1型式试验

7.1.1球墨铸铁容器型式试验的项目顺序按表2逐项进行,各项试验可在一个容器上进行。7.1.2球墨铸铁容器经型式试验合格后,方可采用型式试验容器的设计并按其相同的加工工艺进行正式批量生产。

7.1.3型式试验要求

球墨铸铁容器生产有下列情形之一时,应进行型式试验项目:新产品投产试制时:

正式生产后,如材料、结构、工艺有较大改变时:产品长期停产后(超过一年),恢复生产时:d)

出厂检验结果与型式检验结果有较大差别时:用户要求或国家核安全监管部门提出需进行型式检验时。表2型式试验项目

试验项目

拉伸试验

冲击试验

硬度试验

金相试验

耐腐蚀试验

铸件尺寸检查

铸件表面质量检查

7.2出厂检验

TYYKAR~cJouaKARwww.bzxz.net

铸件无损检测

容器尺寸检查

容器外观检查

操作性能试验

堆码性能试验

抗冲击性能试验

抗贯穿性能试验

跌落试验

1m落棒试验

喷水试验

GB36900.1-2018

7.2.1球墨铸铁容器产品性能应满足第5章的要求,逐台进行容器结构尺寸和外观检查,逐台进行无损检测。每批同一规格的产品抽10%(至少一个)进行操作性能试验7.2.2检查合格后,应为每个球墨铸铁容器出具工作卡、材料合格证、产品检验报告和容器合格证书。

7.3判定规则

7.3.1型式试验判定规则

各项试验全部合格,则判该检验批合格。如有一项不合格,则判该检验批不合格。7.3.2出厂检验判定规则

各项试验全部合格,则判该检验批合格。如有一项不合格,则判该检验批不合格8标识

8.1球墨铸铁容器货包外表面标记应符合GB12711有关放射性标志和标签的规定。8.2应在球墨铸铁容器外表面标识生产厂家或代号、生产日期和批号等。8.3

球墨铸铁容器的标识应醒自、清楚、耐久性好且不能损伤容器性能9产品的贮存和运输

9.1产品贮存

9.1.1球墨铸铁容器应存放在基础坚固的地面上,宜垂直码放,码放高度一般不得超过6层。9.1.2球墨铸铁容器存放期间,应防止受到化学侵蚀、恶劣气候和外力损害。9.2产品运输

9.2.1球墨铸铁容器搬运、装卸时必须采用吊运工具轻装轻放。运输时应采用适当的措施将球墨铸铁容器紧固在运输工具上,并在球墨铸铁容器间设置适当的缓冲或隔离的空间、材6

料或装置,以防碰撞、损坏。

TYYKA~cJouaKAR

GB36900.1-2018

AI范围

TYYKAn~JouaKA

附录 A

(规范性附录)

球墨铸铁耐腐蚀性能检测方法

GB36900.1-2018

本方法规定了球墨铸铁高完整性容器用球墨铸铁腐蚀试验设备、试样制备和要求、试验溶液、试验程序、试验结果和评价等内容。本方法适用于球墨铸铁在模拟酸性水溶液、模拟土壤加水溶液中腐蚀速率的测定。A2试验设备

A2.1恒温水浴

温度范围20℃~100℃,控温精度±2℃A2.2试验容器

体积2L的玻璃烧杯,也可使用在试验温度下为情性的材料制作的其他容器。A3试样

A3.1试样材料

试验材料为力学性能满足表1的要求的球墨铸铁。A3.2试样尺寸和数量

A3.2.1试验用试样的尺寸为50mm×25mm×(35)mm,平行试样数量不少于3个,空白对比试样至少1个。

A3.3试样制备

试样应在铸件上切取,采用机械或化学的方法除去试样表面氧化皮,并进行机械加工至尺寸要求,推荐试样表面粗糙度Ra范围在6.3um~12.5um。试验前用GB/T2481.1规定的800号水砂纸研磨,清洗、干燥后存放于干燥器中不小于24h。A4试验溶液

A4.1使用化学纯及以上级别化学药品和去离子水或蒸馏水配制溶液。配制的试验溶液应充分搅拌并稳定。

A4.2试验溶液选用表A.1模拟的酸性水溶液和表A.2模拟的土壤加水溶液表A.1模拟酸性水溶液(pH-3~4)成分

硫酸钙(CaSO4)

氯化钠(NaCI)

碳酸氢钠(NaHCO,)

含量,mg·L-

注:溶液pH可用50%H2SO4溶液调整,成分

碳酸钠(Na2CO:)

硫酸钠(Na2SO4)

硫酸镁(MgSO4)

表A.2模拟土壤加水溶液(pH=7~8)成分

含量,mg·L-

含量,mg·L-1

含量,mg·L-

硫酸钙(CaSO4)

氯化钠(NaCI)

碳酸氢钠(NaHCO,)

碳酸钠(Na2CO3)

硫酸钠(Na2SO4)

硫酸镁(MgSO4)

A5试验程序

TYYKAn~JouaKA

硫酸铁(Fe2(SO4)3)

碳酸氢铵(NH4HCO3)

碳酸氢钾(KHCO)

氯化钾(KCI)

氯化钙(CaCh2)

GB36900.1-2018

A5.1试验前测量试样的质量和尺寸,质量精确至0.0001g,尺寸精确至0.02mm,并计算试样的试验面积。

A5.2将试验溶液搅匀后倒入玻璃烧杯或其他满足试验要求的容器中,试样每平方厘米表面积所需的试验溶液量应在20mL以上。A5.3将试验容器放入恒温水浴加热到规定温度,试验温度为室温(25℃±2℃)或高温(90℃±2℃)。

A5.4将试样放入试验溶液中,每个试样应互不接触,保持一定距离,且不与烧杯接触。试验溶液液面应高出试样顶端至少2cm。A5.5试验期间应每7d更换一次试验溶液。高温下(90℃±2℃)进行的试验,为防止溶液蒸发,试验容器应具备有回馏冷凝的装置,A5.6试验持续时间推荐为室温(25C±2℃)下至少90d:高温(90℃±2℃C)下至少30dA5.7试验结束后取出试样,用流动的去离子水清洗,清洗后吹干待用。该过程中应尽量避免或减少腐蚀产物的脱落。

A6试验结果评定

A6.1外观

A6.1.1在日光或人造散射灯下目视检测腐蚀后试样外观形貌,记录表面腐蚀分布状况和腐蚀产物的颜色。

A6.1.2按照GBT16545规定的方法去除试样表面的腐蚀产物后,在日光或人造散射灯下目视检测腐蚀后试样外观形貌,记录腐蚀类型(均腐蚀/局部腐蚀)。A6.1.3测量去腐蚀产物后试样表面的粗糙度,并与空白试样进行对比。A6.1.4如发生局部腐蚀,检测去腐蚀产物后试样的腐蚀深度、腐蚀的面积等。A6.2腐蚀速率

按照公式(A.1)计算腐蚀速率:8.76x10°×(Wi-W2)

式中:

一腐蚀速率,单位为微米每年(μm/a);W一腐蚀前试样质量,单位为克(g),精度至0.0001g:W2一腐蚀后试样质量,单位为克(g),精度至0.0001g:9

..(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TYiKAa~JouaKA

中华人民共和国国家标准

GB36900.1—2018

低、中水平放射性废物高完整性容器球墨铸铁容器

DuctileCastIronHighIntegrityContainerfonLow-and-IntermediateLevelRadioactiveSolidWastes本电子版为发布稿。请以中国环境科学出版社出版的正式标准文本为准。2018-10-29发布

生态环境部

国家市场监督管理总局

2019-3-1实施

适用范围

规范性引用文件

术语和定义

基本安全要求.

产品性能要求.

检验方法

检验规则.

产品的贮存和运输

TYYKAi~cJouaKAa

附录A(规范性附录)球墨铸铁耐腐蚀性能检测方法附录B(资料性附录)容器型号、规格与尺寸.H

TYYKAn~cJouaKAR

GB36900.1-2018

为贯彻《中华人民共和国环境保护法》《中华人民共和国放射性污染防护法》《中华人民共和国核安全法》,做好低、中放废物安全处置工作,防治放射性污染,改善环境质量,保护人体健康,制定本标准。

低、中水平放射性废物高完整性容器系列标准由三个不同材料制成的高完整性容器标准组成:

《低、中水平放射性废物高完整性容器一球墨铸铁容器》(GB36900.1):一《低、中水平放射性废物高完整性容器一混凝土容器》(GB36900.2);《低、中水平放射性废物高完整性容器交联高密度聚乙烯容器》(GB36900.3)。本标准为其中第一部分《低、中水平放射性废物高完整性容器一球墨铸铁容器》(GB36900.1),规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求、性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸。附录A为规范性附录。附录B为资料性附录。本标准为首次发布。

本标准由生态环境部辐射源安全监管司、核设施安全监管司、科技标准司组织制订。本标准主要起草单位:中国核电工程有限公司、北京科技大学。本标准自2019年3月1日起实施

本标准由生态环境部解释。

YYYKAn~cJouaKAR

GB36900.1-2018

低、中水平放射性废物高完整性容器球墨铸铁容器

1适用范围

本标准规定了球墨铸铁材料制高完整性容器(以下简称“球墨铸铁容器”)的安全要求,性能要求、检测方法和检验规则等,并给出了球墨铸铁容器的型号与尺寸。本标准适用于球墨铸铁容器的设计、制造、采购、检验等活动球墨铸铁容器可用于低、中水平放射性固体废物管理过程中的废物整备、贮存、处置和运输,不适用手盛装高放废物或用作B型货包与C型货包的包装容器规范性引用文件

本标准内容引用了下列文件或其中的条款。凡是不注日期的引用文件,其有效版本适用于本标准。凡是注明日期的,仅注明日期的版本适用于本标准。GB9132

GB11806

GB12711

GB/T228.1

GB/T229

GB/T231.1

GB/T231.2

GB/T231.3

GB/T1348-2009

GB/T2481.1

GB/T6060.1

GB/T6414

GB/T9441

GB/T15219

GB/T16545

低、中水平放射性固体废物近地表处置安全规定放射性物质安全运输规程

低、中水平放射性固体废物包装安全标准金属材料拉伸试验第一部分:室温试验方法(ISO6892:1998.MOD)金属材料夏比摆锤冲击试验方法(ISO148-1:2006,MOD)金属材料布氏硬度试验第1部分:试验方法(ISO6506-1:2005,MOD)金属材料布氏硬度试验第2部分:硬度计的检验与校准(ISO6506-2:1999.MOD

金属布氏硬度试验第3部分:标准硬度块的标定(ISO6506-3:1999.MOD)

球墨铸铁件(ISO1083:2004,MOD)固结磨具用磨料粒度组成的检测和标记第1部分:粗磨粒F4~F220

表面粗糙度比较样块铸造表面

铸件尺寸公差与机械加工余量

球墨铸铁金相检验

放射性物质运输包装质量保证

金属和合金的腐蚀腐蚀试样上腐蚀产物的清除《放射性废物分类》(环境保护部、工业和信息化部、国家国防科技工业局公告2017年第65号)

3术语和定义

TYYKAR~cJOuaKAR

下列术语和定义适用于本标准。3.1高完整性容器highintegritycontainenGB36900.1-2018

是指在预期300年以主的使用寿命内,能够有效包容其中盛装的低、中水平放射性固体废物的容器。高完整性容器可以由不同材料制成(如混凝土、球墨铸铁、高密度聚乙烯材料或复合材料)。

3.2球墨铸铁ductilecastiron

是指铁液经球化及孕育处理,使其凝固后石墨全部或大部分呈球状的铸铁。4基本安全要求

4.1一般安全要求

4.1.1高完整性容器在长期贮存或最终处置条件下,对放射性内容物能保持预期300年以上的包容性能

4.1.2高完整性容器的结构材料应与其盛装的内容物和其所处的环境条件(如温度、湿度腐蚀介质、辐射场、阳光照射)相容。必要时可在容器内、外设置内衬、外套或涂层及带过滤器的排气装置。

4.1.3高完整性容器的结构设计应考虑方便搬运、堆码和防止表面积水4.1.4作运输容器使用时,还应满足GB11806规定的要求,必要时,可增设减震装置。4.1.5高完整性容器的设计、采购、制造等活动应按照GB/T15219的要求编制相应的质量保证大纲,并遵照执行。

4.2特殊安全要求

4.2.1对内容物要求

4.2.1.1球墨铸铁容器内所盛废物应是满足最终处置要求的低、中水平放射性固体废物,废物包内游离液体的体积应小于固体废物体积的1%。4.2.1.2球墨铸铁容器内容物还应满足GB9132、《放射性废物分类》和其他有关标准规定的要求。

4.2.2铸件材料要求

4.2.2.1球墨铸铁容器的选材应考虑其力学性能(如强度、硬度、塑性、伸长率、冲击韧性)、使用环境和长期耐腐蚀性能等因素。4.2.2.2球墨铸铁容器的铸件材料力学性能应满足表1的要求。表1球墨铸铁力学性能要求

性能(附铸试样)

抗拉强度

Rm/MPa

规定塑性延

伸强度

伸长率

布氏硬度!

最小冲击功(V形缺口)

三个试样平均值工

单个值

Rpo.2/MPa

TYYKAn~cJouaKAR

120~175

注1):硬度指标仅作参考,不作为材料质量控制指标。12(室温23±5℃)

GB36900.1-2018

9(室温23±5℃)

4.2.2.3铸件材料的石墨形态以球状为主,球化级别不低于GB/T9441规定的球化级别3级。4.2.2.4铸件材料的耐腐蚀性能应满足附录A中表A.3的要求。4.2.3铸件要求

4.2.3.1球墨铸铁容器采用的球墨铸铁件的厚度应不小于50mm,并且不大于200mm4.2.3.2不允许有影响铸件使用性能的铸造缺陷(如裂纹、冷隔、缩孔、夹渣等)存在。4.2.3.3铸件非加工面上及铸件内部允许的缺陷种类、数量、范围,应符合球墨铸铁容器铸件设计图样、技术规范的要求。

4.2.3.4铸件表面及加工表面,不允许使用任何手段修补,如堵塞、焊补、浸渗等。5产品性能要求

5.1型号、规格和尺寸

5.1.1型号、规格、尺寸要求

球墨铸铁容器的型号、规格和尺寸应尽量标准化、系列化。推荐的桶形和箱型容器的数种规格见附录B。用户可以根据需要采用其他规格和尺寸的球墨铸铁容器,但性能应满足本标准规定的强制性要求。

5.1.2外观质量

球墨铸铁容器外部不得有妨碍堆码的突出部件,应将球墨铸铁容器设计和加工成表面无凸出部分并易于去污,可防止集水和积水的结构。5.2容器性能要求

5.2.1操作性能

应按6.3.2节规定对球墨铸铁容器的装卸、吊运或栓系的构件进行操作性能试验,构件操作应无故障,操作性能试验后,构件应无损坏。5.2.2堆码性能

应按6.3.3节规定对球墨铸铁容器进行堆码试验或计算分析,以验证球墨铸铁容器能够满足堆码性能的要求,内容物应无漏失或弥散,5.2.3抗冲击性能

应按6.3.4节规定对球墨铸铁容器进行跌落试验或计算分析,以验证球墨铸铁容器能够满足抗冲击性能的要求,内容物应无漏失或弥散。5.2.4抗贯穿性能

应按6.3.5节规定对球墨铸铁容器进行1m落棒试验或计算分析,以验证球墨铸铁容器能够满足抗贯穿性能的要求,内容物应无漏失或弥散。5.2.5防水性能

TYYKA~cJouaKAR

GB36900.1-2018

应按6.3.6节规定对球墨铸铁容器进行喷水试验,以检验其防水性能。喷水试验后,球墨铸铁容器内表面应无水

6检验方法

6.1铸件材料性能检验方法

6.1.1取样

铸件材料性能检测应采用附铸试块,取样来源和取样数量符合GB/T1348-2009第8章的相关要求,试验结果符合4.2.2节铸件材料要求为合格。6.1.2试验方法

6.1.2.1拉伸试验

按GB/T228.1的规定执行。

6.1.2.2冲击试验

冲击试验按GB/T229的规定执行。6.1.2.3硬度试验

硬度试验按GB/T231.1、231.2和231.3的规定执行。6.1.2.4金相试验

金相试验按GB/T9441的规定执行。6.1.2.5耐腐蚀试验

耐腐蚀试验按照附录A球墨铸铁耐腐蚀性能检测方法的规定执行。6.2铸件检验方法

6.2.1几何尺寸和尺寸公差检验

6.2.1.1用精度0.5mm的通用量具进行目视测量。6.2.1.2铸件的几何形状及尺寸应符合图样的规定。6.2.1.3铸件的尺寸公差按GB/T6414的规定执行。有特殊要求的可按图样或有关技术要求执行。

6.2.2表面质量检验

6.2.2.1铸件应按GB/T1348-2009的要求清理干净,修整多余部分6.2.2.2浇冒口残余、粘砂、氧化皮及内腔残余物等去除要求应符合设计技术规范的要求,6.2.2.3铸件表面粗糙度应符合GB/T6060.1的规定,或符合设计图样或产品技术规范的要求。6.2.3无损检测

铸件无损检测要求按GB/T1348-2009第11.4章的规定执行。6.3容器检验方法

6.3.1结构尺寸及外观检验

采用精度0.5mm的通用量具对结构尺寸进行测量,采用目视检查容器外观,应符合设计图样或产品技术规范的要求。

6.3.2操作性能试验

TYYKAR~cJOuaKAR

GB36900.1-2018

球墨铸铁容器内装密度为2500kg/m的均匀固体物质,填充系数95%,对装载后的容器相关构件进行连续50次操作

6.3.3堆码试验

球墨铸铁容器内装密度为2500kg/m3的均匀固体物质,填充系数95%。按照GB11806的规定进行堆码试验,堆放时间为24h。6.3.4跌落试验

球墨铸铁容器内装密度为2500kg/m3的均匀固体物质,填充系数95%。按照GB11806的规定进行跌落试验,跌落试验的自由下落距离应满足GB11806中在运输的正常条件下试验货包的自由下落距离的规定。

6.3.51m落棒试验

球墨铸铁容器内装密度为2500kg/m3的均匀固体物质,填充系数95%。按照GB11806的规定进行运输正常条件下的贯穿试验。6.3.6喷水试验

按照GB11806的规定进行喷水试验。7检验规则

7.1型式试验

7.1.1球墨铸铁容器型式试验的项目顺序按表2逐项进行,各项试验可在一个容器上进行。7.1.2球墨铸铁容器经型式试验合格后,方可采用型式试验容器的设计并按其相同的加工工艺进行正式批量生产。

7.1.3型式试验要求

球墨铸铁容器生产有下列情形之一时,应进行型式试验项目:新产品投产试制时:

正式生产后,如材料、结构、工艺有较大改变时:产品长期停产后(超过一年),恢复生产时:d)

出厂检验结果与型式检验结果有较大差别时:用户要求或国家核安全监管部门提出需进行型式检验时。表2型式试验项目

试验项目

拉伸试验

冲击试验

硬度试验

金相试验

耐腐蚀试验

铸件尺寸检查

铸件表面质量检查

7.2出厂检验

TYYKAR~cJouaKARwww.bzxz.net

铸件无损检测

容器尺寸检查

容器外观检查

操作性能试验

堆码性能试验

抗冲击性能试验

抗贯穿性能试验

跌落试验

1m落棒试验

喷水试验

GB36900.1-2018

7.2.1球墨铸铁容器产品性能应满足第5章的要求,逐台进行容器结构尺寸和外观检查,逐台进行无损检测。每批同一规格的产品抽10%(至少一个)进行操作性能试验7.2.2检查合格后,应为每个球墨铸铁容器出具工作卡、材料合格证、产品检验报告和容器合格证书。

7.3判定规则

7.3.1型式试验判定规则

各项试验全部合格,则判该检验批合格。如有一项不合格,则判该检验批不合格。7.3.2出厂检验判定规则

各项试验全部合格,则判该检验批合格。如有一项不合格,则判该检验批不合格8标识

8.1球墨铸铁容器货包外表面标记应符合GB12711有关放射性标志和标签的规定。8.2应在球墨铸铁容器外表面标识生产厂家或代号、生产日期和批号等。8.3

球墨铸铁容器的标识应醒自、清楚、耐久性好且不能损伤容器性能9产品的贮存和运输

9.1产品贮存

9.1.1球墨铸铁容器应存放在基础坚固的地面上,宜垂直码放,码放高度一般不得超过6层。9.1.2球墨铸铁容器存放期间,应防止受到化学侵蚀、恶劣气候和外力损害。9.2产品运输

9.2.1球墨铸铁容器搬运、装卸时必须采用吊运工具轻装轻放。运输时应采用适当的措施将球墨铸铁容器紧固在运输工具上,并在球墨铸铁容器间设置适当的缓冲或隔离的空间、材6

料或装置,以防碰撞、损坏。

TYYKA~cJouaKAR

GB36900.1-2018

AI范围

TYYKAn~JouaKA

附录 A

(规范性附录)

球墨铸铁耐腐蚀性能检测方法

GB36900.1-2018

本方法规定了球墨铸铁高完整性容器用球墨铸铁腐蚀试验设备、试样制备和要求、试验溶液、试验程序、试验结果和评价等内容。本方法适用于球墨铸铁在模拟酸性水溶液、模拟土壤加水溶液中腐蚀速率的测定。A2试验设备

A2.1恒温水浴

温度范围20℃~100℃,控温精度±2℃A2.2试验容器

体积2L的玻璃烧杯,也可使用在试验温度下为情性的材料制作的其他容器。A3试样

A3.1试样材料

试验材料为力学性能满足表1的要求的球墨铸铁。A3.2试样尺寸和数量

A3.2.1试验用试样的尺寸为50mm×25mm×(35)mm,平行试样数量不少于3个,空白对比试样至少1个。

A3.3试样制备

试样应在铸件上切取,采用机械或化学的方法除去试样表面氧化皮,并进行机械加工至尺寸要求,推荐试样表面粗糙度Ra范围在6.3um~12.5um。试验前用GB/T2481.1规定的800号水砂纸研磨,清洗、干燥后存放于干燥器中不小于24h。A4试验溶液

A4.1使用化学纯及以上级别化学药品和去离子水或蒸馏水配制溶液。配制的试验溶液应充分搅拌并稳定。

A4.2试验溶液选用表A.1模拟的酸性水溶液和表A.2模拟的土壤加水溶液表A.1模拟酸性水溶液(pH-3~4)成分

硫酸钙(CaSO4)

氯化钠(NaCI)

碳酸氢钠(NaHCO,)

含量,mg·L-

注:溶液pH可用50%H2SO4溶液调整,成分

碳酸钠(Na2CO:)

硫酸钠(Na2SO4)

硫酸镁(MgSO4)

表A.2模拟土壤加水溶液(pH=7~8)成分

含量,mg·L-

含量,mg·L-1

含量,mg·L-

硫酸钙(CaSO4)

氯化钠(NaCI)

碳酸氢钠(NaHCO,)

碳酸钠(Na2CO3)

硫酸钠(Na2SO4)

硫酸镁(MgSO4)

A5试验程序

TYYKAn~JouaKA

硫酸铁(Fe2(SO4)3)

碳酸氢铵(NH4HCO3)

碳酸氢钾(KHCO)

氯化钾(KCI)

氯化钙(CaCh2)

GB36900.1-2018

A5.1试验前测量试样的质量和尺寸,质量精确至0.0001g,尺寸精确至0.02mm,并计算试样的试验面积。

A5.2将试验溶液搅匀后倒入玻璃烧杯或其他满足试验要求的容器中,试样每平方厘米表面积所需的试验溶液量应在20mL以上。A5.3将试验容器放入恒温水浴加热到规定温度,试验温度为室温(25℃±2℃)或高温(90℃±2℃)。

A5.4将试样放入试验溶液中,每个试样应互不接触,保持一定距离,且不与烧杯接触。试验溶液液面应高出试样顶端至少2cm。A5.5试验期间应每7d更换一次试验溶液。高温下(90℃±2℃)进行的试验,为防止溶液蒸发,试验容器应具备有回馏冷凝的装置,A5.6试验持续时间推荐为室温(25C±2℃)下至少90d:高温(90℃±2℃C)下至少30dA5.7试验结束后取出试样,用流动的去离子水清洗,清洗后吹干待用。该过程中应尽量避免或减少腐蚀产物的脱落。

A6试验结果评定

A6.1外观

A6.1.1在日光或人造散射灯下目视检测腐蚀后试样外观形貌,记录表面腐蚀分布状况和腐蚀产物的颜色。

A6.1.2按照GBT16545规定的方法去除试样表面的腐蚀产物后,在日光或人造散射灯下目视检测腐蚀后试样外观形貌,记录腐蚀类型(均腐蚀/局部腐蚀)。A6.1.3测量去腐蚀产物后试样表面的粗糙度,并与空白试样进行对比。A6.1.4如发生局部腐蚀,检测去腐蚀产物后试样的腐蚀深度、腐蚀的面积等。A6.2腐蚀速率

按照公式(A.1)计算腐蚀速率:8.76x10°×(Wi-W2)

式中:

一腐蚀速率,单位为微米每年(μm/a);W一腐蚀前试样质量,单位为克(g),精度至0.0001g:W2一腐蚀后试样质量,单位为克(g),精度至0.0001g:9

..(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。