GB/T 39484-2020

基本信息

标准号: GB/T 39484-2020

中文名称:纤维增强塑料复合材料 用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向增强材料的II型断裂韧性

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5734939

相关标签: 纤维 增强塑料 复合材料 校准 载荷 试验 有效 裂纹 长度 单向 增强 材料 断裂韧性

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39484-2020.Fibre-reinforced plastic composites-Determination of the mode II fracture resistance for unidirectionally reinforced materials using the calibrated end-loaded split(C-ELS) test and an effective crack length approach.

1范围

GB/T 39484规定了用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向纤维增强塑料复合材料II型断裂韧性的方法。

GB/T 39484适用于碳纤维或玻璃纤维增强的热固性和热塑性复合材料.

GB/T 39484的应用范围并不局限于这些类型的纤维和铺层方式,其他类型的纤维或铺层的层合板可参照使用。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注明日期的引用文件,仅注日期的版本适用于本标准。凡是未注明日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

ISO 291塑料试样状态调节和试验的标准环境(Plastics- Standard atmospheres for conditioning and testing)

ISO 5893橡胶和塑料试验设备 拉伸 、弯曲和压缩型(恒速驱动)规 范[Rubber and plastics test equipment-Tensile,flexural and compression types(constant rate of traverse)-Specification]

1范围

GB/T 39484规定了用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向纤维增强塑料复合材料II型断裂韧性的方法。

GB/T 39484适用于碳纤维或玻璃纤维增强的热固性和热塑性复合材料.

GB/T 39484的应用范围并不局限于这些类型的纤维和铺层方式,其他类型的纤维或铺层的层合板可参照使用。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注明日期的引用文件,仅注日期的版本适用于本标准。凡是未注明日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

ISO 291塑料试样状态调节和试验的标准环境(Plastics- Standard atmospheres for conditioning and testing)

ISO 5893橡胶和塑料试验设备 拉伸 、弯曲和压缩型(恒速驱动)规 范[Rubber and plastics test equipment-Tensile,flexural and compression types(constant rate of traverse)-Specification]

标准图片预览

标准内容

ICS83.120

中华人民共和国国家标准

GB/T39484—2020/IS015114:2014纤维增强塑料复合材料

用校准端载荷

分裂试验(C-ELS)和有效裂纹长度法测定单向增强材料的Ⅱ型断裂韧性

Fibre-reinforced plastic composites-Determination of the mode Ifracture resistance for unidirectionally reinforced materials using thecalibrated end-loadedsplit(C-ELS)testandan effectivecracklengthapproach

(ISO15114.2014,IDT)

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T39484—2020/IS015114:2014本标准使用翻译法等同采用ISO15114:2014《纤维增强塑料复合材料用校准端载荷分裂试验

(C-ELS)和有效裂纹长度法测定单向增强材料的Ⅱ型断裂韧性》。与本标准中规范性引用的国际文件有一致性对应关系的我国文件如下:GB/T2918—2018塑料试样状态调节和试验的标准环境(ISO291:2008,MOD);GB/T17200—2008

8橡胶塑料拉力、压力和弯曲试验机(恒速驱动)技术规范(ISO5893:2002,IDT);

GB/T28891—2012

纤维增强塑料复合材料单向增强材料I型层间断裂韧性Gic的测定(ISO15024:2001,IDT)。

本标准由中国建筑材料联合会提出。本标准由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本标准起草单位:北京玻钢院检测中心有限公司、北京玻璃钢研究设计院有限公司。本标准主要起草人:刘朋、张海雁、黄勇、彭兴财、王贞、魏梓明、何平,韩琦。I

rKaeerkAca-

1范围

GB/T39484—2020/IS015114:2014纤维增强塑料复合材料用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向增强材料的Ⅱ型断裂韧性

本标准规定了用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向纤维增强塑料复合材料Ⅱ型断裂韧性的方法,

本标准适用于碳纤维或玻璃纤维增强的热固性和热塑性复合材料,本标准的应用范围并不局限于这些类型的纤维和铺层方式,其他类型的纤维或铺层的层合板可参照使用。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注明日期的引用文件,仅注日期的版本适用手本标准。凡是未注明日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。ISO291塑料试样状态调节和试验的标准环境(Plastics—Standardatmospheresforconditioningandtesting免费标准bzxz.net

ISO5893橡胶和塑料试验设备拉伸、弯曲和压缩型(恒速驱动)规范[Rubberandplasticstestequipment-Tensile,flexuraland compressiontypes(constantrateoftraverse)-SpecificationISO15024纤维增强塑料复合材料单向增强材料I型层间断裂韧性Gc的测定(Fibrereinforced plastic compositesDetermination of modeI interlaminarfracture toughness Gcfor unidi-rectionally reinforced materials)3符号和术语

下列术语和定义适用于本文件。a一一测量的分层长度,加载线(垂直于试样宽度方向且通过加载块销孔中心的平面与分层平面的交线)至试样边缘上分层尖端的距离(见图1):嵌人的薄膜长度,加载线至嵌入的薄膜端部的距离(见图1);ao

a,预制裂纹长度,加载线至预制裂纹尖端的距离;b—试样宽度;

C-试样柔度8/P;

试样在最大载荷处的柔度;

C。试样初始柔度,忽略初始效应,如试样周定时的间隙;C5X

试样初始柔度增加5%:

8——试验机加载头的位移;

E,—通过三点弯曲试验或夹具校准试验得到的弹性模量;Gic——Ⅱ型剪切加载的临界能量释放率;1

rKaeerkAca-

GB/T39484—2020/ISO15114:2014H

加载块高度;

1—试样总长;

11——加载块的销孔中心至与其粘接的试样悬臂梁中面的距离(见图5),若销孔位于加载块的中心时,该距离等于(H十h)/2;2

加载块的销孔中心至加载块边缘的距离(见图5),若销孔位于加载块的中心时,该距离等于1s/2;

加载块长度(见图5);

L—加载线与夹具间试样的自由长度(见图1);MAX——载荷-位移曲线上的最大载荷(见图7);C一a曲线的斜率;

NL—载荷-位移曲线上非线性起始点;P载荷;

PROP一一在稳定的分层增长(扩展)过程中,分层长度的增量,标记在载荷-位移曲线上(见图7);\线性拟合的相关系数;

VIS——在试样的边缘上通过目测可识别的分层扩展起始点(见图7);2h—试样总厚度(试样嵌人薄膜两侧每个臂的厚度为h);5%——斜率为Cs%的直线与载荷-位移曲线的交点。4原理

本标准规定了用校准端载荷分裂(C-ELS)试验的方法来测定单向纤维增强聚合物层合板在Ⅱ型剪切载荷作用下的抗分层性能。通过一个非黏性的嵌人物和I型(张开的)或Ⅱ型(剪切的)预制裂纹来测定初始阶段和扩展阶段的抗分层性能,得到Ⅱ型加载的临界能量释放率和裂纹扩展阻抗曲线(R曲线,即临界能量释放率-分层长度曲线)。5仪器设备

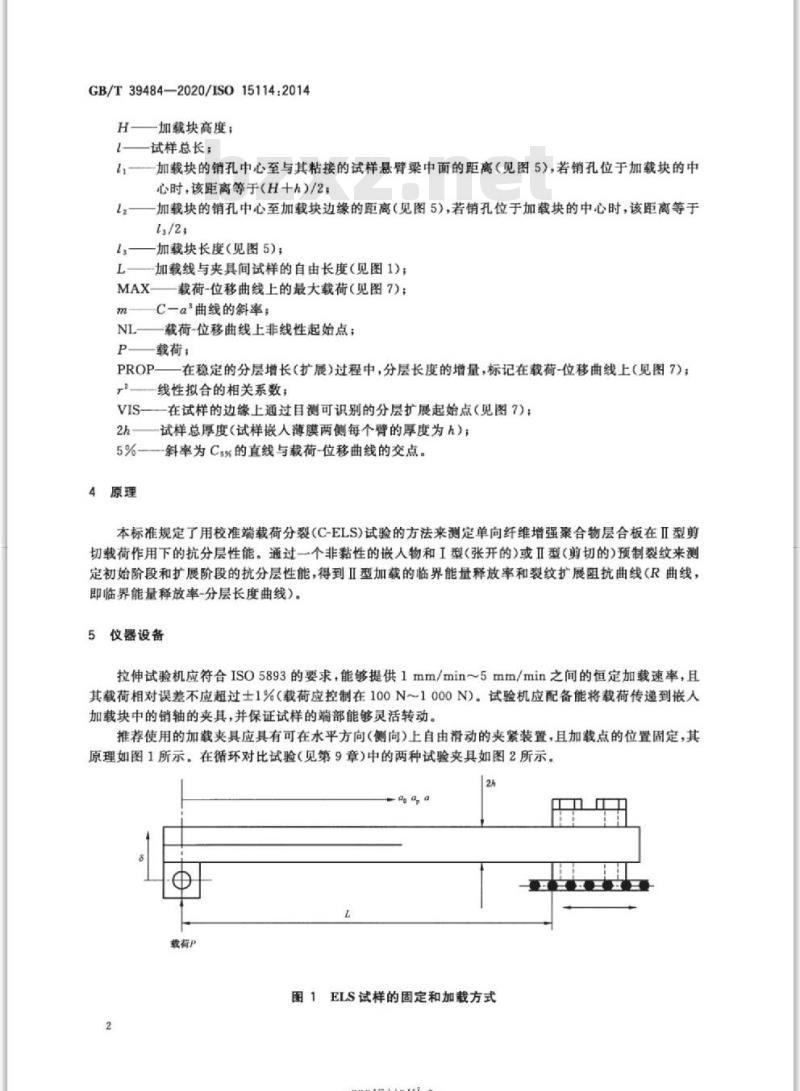

拉伸试验机应符合ISO5893的要求,能够提供1mm/min~5mm/min之间的恒定加载速率,且其载荷相对误差不应超过士1%(载荷应控制在100N1000N)。试验机应配备能将载荷传递到嵌人加载块中的销轴的夹具,并保证试样的端部能够灵活转动。推荐使用的加载夹具应具有可在水平方向(侧向)上自由滑动的夹紧装置,且加载点的位置固定,其原理如图1所示。在循环对比试验(见第9章)中的两种试验夹具如图2所示。2h

载葡P

图1ELS试样的固定和加载方式

rKaeerkAca-

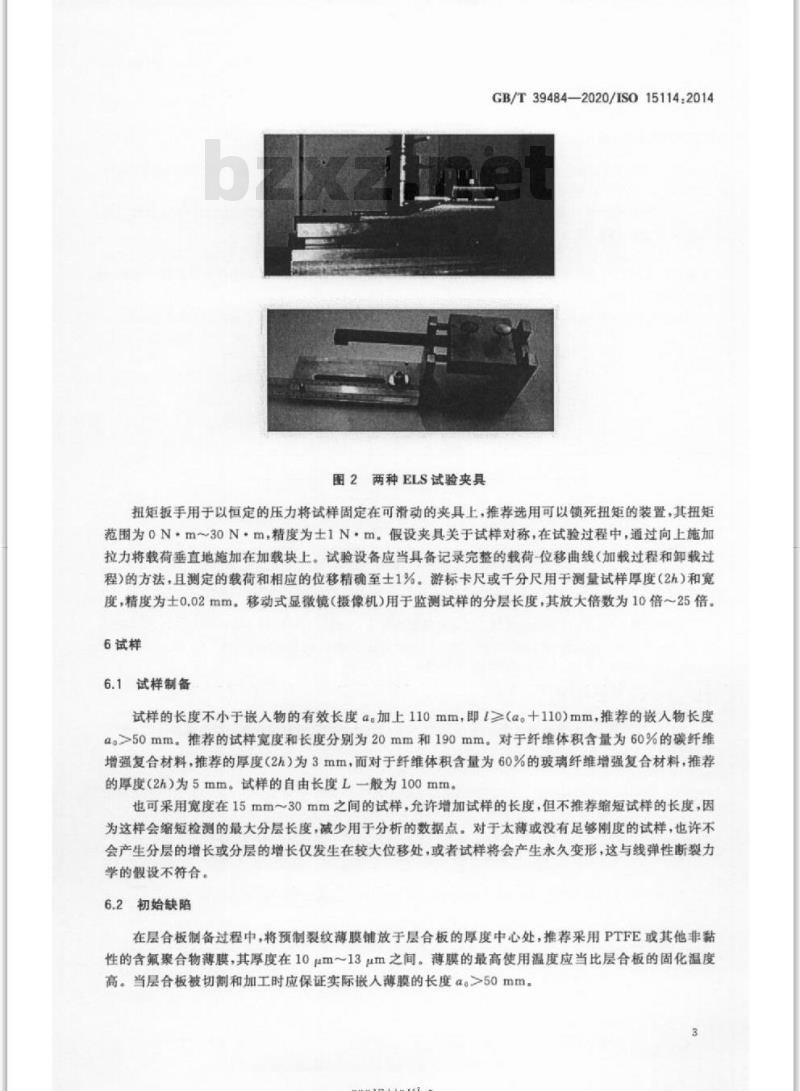

图2两种ELS试验夹具

GB/T39484—2020/IS015114:2014扭矩扳手用于以但定的压力将试样固定在可滑动的夹具上,推荐选用可以锁死扭矩的装置,其扭矩范围为0Nm~30N.m,精度为士1Nm。假设夹具关于试样对称,在试验过程中,通过向上施加拉力将载荷垂直地施加在加载块上,试验设备应当具备记录完整的载荷-位移曲线(加载过程和卸载过程)的方法,且测定的载荷和相应的位移精确至士1%。游标卡尺或千分尺用于测量试样厚度(2h)和宽度,精度为士0.02mm。移动式显微镜(摄像机)用于监测试样的分层长度,其放大倍数为10倍~25倍。6试样

6.1试样制备

试样的长度不小于嵌入物的有效长度a.加上110mm,即1≥(a。十110)mm,推荐的嵌人物长度a。>50mm。推荐的试样宽度和长度分别为20mm和190mm。对于纤维体积含量为60%的碳纤维增强复合材料,推荐的厚度(2h)为3mm,而对于纤维体积含量为60%的玻璃纤维增强复合材料,推荐的厚度(2h)为5mm。试样的自由长度L一般为100mm。也可采用宽度在15mm~30mm之间的试样,允许增加试样的长度,但不推荐缩短试样的长度,因为这样会缩短检测的最大分层长度,减少用于分析的数据点。对于太薄或没有足够刚度的试样,也许不会产生分层的增长或分层的增长仅发生在较大位移处,或者试样将会产生永久变形,这与线弹性断裂力学的假设不符合。

6.2初始缺陷

在层合板制备过程中,将预制裂纹薄膜铺放于层合板的厚度中心处,推荐采用PTFE或其他非黏性的含氟聚合物薄膜,其厚度在10μm~13μm之间。薄膜的最高使用温度应当比层合板的固化温度高。当层合板被切割和加工时应保证实际嵌人薄膜的长度a。>50mm。3

-rrKaeerKAca-

GB/T39484—2020/ISO15114.20146.3加载块的粘接

每个试样均应粘接加载块,见图3b)。加载块和试样的宽度相同。在粘接前,将加载块和试样用砂纸轻微地打磨或喷砂处理,并用溶剂进行清理。推荐使用刚性的、室温固化的粘接剂(如双组份环氧胶)如果粘接失败,可按ISO4588获得更精细的表面处理规程。在表面处理之后,应当立即粘接加载块。加载块与试样对齐,并用夹具固定直至粘接剂固化。在测量尺寸前,试样的边界应当磨平。在未嵌入薄膜一侧的末端粘接加载块的试样用于夹具校准,见图3a)。在嵌人薄膜一侧的端部粘接加载块的试样用于Ⅱ型加载试验,见图3b)。注:如果试样足够长,用于夹具校准测试的端部加载块不影响随后的Ⅱ型测试中试样的夹紧,则加载块可保留。a)用于夹具校准的反向ELS试样b)ELS试样

图3试样

6.4湿度调节

推荐在同一湿度条件下进行测试。试样粘接加载块后,应按树脂供应商推荐的固化温度和固化时间进行固化处理。经状态调节的试样在测试前应放置在干燥器内,时间不超过3d。注:其他的状态调节程序可用于研究特定条件的影响。6.5试样准备和尺寸测量

测试前,为便于分层长度的视觉测量,推荐用水溶性的浅色涂改液在试样侧边涂抹进行标记。推荐的步骤如下:

在每个试样的一个侧边用浅色涂改液均匀涂抹一薄层;a)

当涂层干燥之后,位嵌入薄膜的末蹭并用黑色钢笔标记,推荐0.1mm宽的笔尖:在嵌人薄膜末端处,沿着试样边缘每间隔2.0mm或2.5mm做标记(见图4),延伸至a等于100mm处,并在标记处作垂线。对于长度较短的试样,应选择较小的增量;用于夹具校准的试样,在距离加载块销孔中心(加载线)的50mm、60mm、70mm、80mm、d

90mm、100mm和110mm处面线

注:当裂纹扩展至垂线的位置时,垂线会发生扭折。裂纹的位置是通过发生扭折的垂线确定的,4

rKaeerkAca-

GB/T39484—2020/IS0151142014图4以2.5mm的增量标记裂纹长度的ELS试样测量并记录每个试样的长度1,精确至毫米。沿着试样长度方向上间隔均勾的3个点,测量试样的宽度b,精确至0.02mm,沿试样中心线测量上述3点的厚度2h,精确至0.02mm,记录每个试样的厚度,宽度的平均值和厚度信差,厚度的最大偏差不应超过0.1mm,测量加载块的长度,和高度H,精确至0.1mm。加载块的尺寸如图5所示,图5加载块的尺寸

试样数量

试样的有效数量至少为5个。对于每一批同规格的试样,至少准备一个校准试样。7试验步骤

7.1ELS夹具的校准

校准步骤如下:

按图6所示将试样安装在夹具上,将加载块通过加载销连接至试验机,在自由长度L=110mma)

处夹紧试样,并记录施加的锁紧力以1mm/min的恒定速率进行加载,使悬臂梁发生弹性变形,记录载荷-位移曲线。碳纤维增b)

强塑料试样推荐加载的最大载荷为250N,玻璃纤维增强塑料试样推荐加载的最大载荷为150N。

rrKaeerkAca-

GB/T39484—2020/ISO15114:2014注1:嵌人薄膜应在自由长度区域外,以确保不会影响梁柔度的测量,必要时可调节长度L,停止加载,以低于10mm/min的恒定速率卸载。在梁的自由长度分别为100mm、90mm、c)

80mm、70mm、60mm、50mm时重复以上步骤。注2:在夹具校准过程中,使用相同的扭矩锁紧试样。(对于环氧基碳纤维试样,推荐扭矩值为8N·m,见图2)。2

载葡P

图6夹具校准示意图

当夹具校准完成后,可以将校准试样的加载块移除,并粘接在有裂纹的一端(见6.3),这样就可以利用该试样进行断裂试验[见图3b)]。7.2试样的预制裂纹

试样可采用工型或Ⅱ型的预制裂纹,Gc的初始值取决于预制裂纹方法的选择。7.2.1I型预制裂纹

对试样进行I型(拉伸张开)加载,直至裂纹扩展超过嵌人薄膜端部2mm~5mm。ISO15024规定的双悬臂染试样适用于I型预制裂纹的制备注:如果选择工型预制裂纹,每个试样均应粘接两个加载块,预制裂纹完成后,进行耳型测试之前应去除其中一个加载块,

7.2.2Ⅱ型预制裂纹

对于复合材料层合板,加载的最大载荷为500N。推荐按以下步骤制备Ⅱ型预制裂纹:a)

确定裂纹的初始长度a。!

确定初始自由长度L,L=a。×(4/3),并在L值处夹紧试样:e)

以1mm/min恒定速率对试样进行加载,直至裂纹扩展超过眠人薄膜端部2mm~5mm,并记录载荷-位移曲线;

停止加载,以低于5mm/min的恒定速率卸载记录新形成的预制裂纹长度α,;e

解除夹具,移除试样,剩余试样重复以上步骤。注,初始自由长度的选择应保证初始比(a/L)=0.75,这样可以提升测试的稳定性。能量分析表明当(a/L)>0.55时ELS测试结果比较稳定,因此安全系数取0.757.3Ⅱ型加载试验

采用移动式显微镜监测试样分层的扩展。每个试样推荐的测试步如下:6

rKaeerkAca-

GB/T39484—2020/ISO15114.2014确定自由长度L,使其满足(ap/L)>0.55,在L值处夹紧试样;a)

注1:当采用较大的4,/L值时可提高测试的稳定性,但同时会减少有效裂纹扩展长度以0.5mm/min的恒定速率对试样进行加载,直至裂纹扩展到距离夹具10mm以内。以裂纹b)

扩展超过预制裂纹端部时的点为起始点,以2.0mm(或2.5mm)的间隔记录裂纹长度,并标记在载荷-位移曲线上;

注2:较慢的加载速率将提高裂纹长度测量的精度。c

停止加载,以低于5mm/min的恒定速率卸载;d)

卸载期间,连续记录载荷和位移;e)

移除试样井检查其破环形式。

注3:有些材料在主裂纹尖端之前就出现严重的微裂纹。对于这种材料,可观赛标记在试样边缘的垂线。徽裂纹也许不会导致线的剪切,裂纹外观的照片有助于分析。8数据分析

8.1数据点

用于分析的数据包括分层长度a,以及相对应的载荷P和位移。从载荷-位移曲线图以及由分层扩展值得到的R曲线,可确定Gc的初始值及裂纹扩展期间的扩展点。如果采用I型预制裂纹进行试验,Gc初始值可从嵌人物(初始薄膜)和Ⅱ型预制裂纹得到。如果采用I型预制裂纹,Gc初始值仅从预制裂纹得到。

8.1.1初始点

初始点是通过5%/MAX点定义,即初始柔度增加5%的点或最大载荷点处。对于5%值,画一条直线得到初始柔度C.,并忽略任何加载系统引起的偏差,然后以柔度等于1.05C。画一条新的直线,用该直线与载荷-位移曲线的交点的载荷和位移来计算。若交点的位移大于最大载荷点的位移,则用最天载荷及其对应的位移来计算。

注,循环对比试验表明基于NL点定义的裂纹初始点具有明显的分散性。此外,通过目测定义的初始点(VIS),与推荐的有效裂纹长度法不一致(见8.3.3),8.1.2扩展点

在裂纹扩展阶段,除初始点外,每个分层长度对应的测量值,见图?。7

rKaeerkAca-

GB/T39484—2020/IS015114:201460

说明:

从嵌人薄膜处开始预制裂纹

预制裂纹后试验过程。

覆纹扩展标记

位移/mm

图7载荷-位移曲线

8.2ELS夹具修正值

假设夹具校准数据为线性的,按公式(1)进行数据分析:2

Ci=slope.L+ slope.[Admpl

式中:

slope=

计算步骤如下:

a)对每次加载的数据进行线性回归(去除初始的非线性段),并由此推导出不同自由长度L的柔度C;

绘制CV/3-L曲线图,进行线性回归,并将直线外推至CV3=0处;b)

从拟合曲线中得到回归线的斜率以及在L轴的截距;d)与L轴截距的绝对值为夹具修正值△mp;e)记录回归线的斜率,并以此确定试样的弯曲模量。如果得到的截距为一个负值,则截距的绝对值即为夹具修正值△m。如果得到的截距为0,表明夹具的刚度无限大。如果得到的截距为正值,则需要检查数据是否有误,如果需要,应重新进行校准。图8展示了典型的代表性数据,数据由两个实验室通过不同的夹具测试所得。8

rKaeerkAca-

CuE/N)/

GB/T39484—2020/ISO15114:2014y=0.024816+0.0023763x=0.99912y0.037584+0.00249x0.99818

自由长度L/mm

注:实验室1的△值为10.4mm,实验室2的A值为15.1mm。100

图8两个实验室测得的典型的夹具校准数据(C1/3一L)8.3Grc值的确定

通过裂纹的初始值和扩展值获得Gc的值,绘制阻抗曲线(R曲线)。三种数据分析的方法分别为方法1,试验柔度法(ECM),方法2,简单梁理论(SBT):方法3,有效裂纹长度的修正梁理论(CBTE)。方法1和方法2的数据分析均需要用到裂纹长度的测试值,方法3的数据分析与裂纹长度无关。方法2和方法3的数据分析均需要用到试样的弯曲模量,弯曲模量通过三点弯曲或从夹具校准过程中获得。推荐使用方法3。

采用欧文-基斯方程确定Gnc值,见公式(2):p.dc

式中,

一载荷:

一试样宽度;

c柔度;

裂纹长度。

8.3.1方法1.试验柔度法(ECM)

试验柔度法中,柔度C和分层长度α的存在立方关系,如公式(3)所示:C-C。+ma\

..(2)

公式中C。和m为常数。将C(裂纹扩展点对应的柔度)和α的值绘制在C一a曲线上,并对这些数据点进行线性回归,得到线性回归线的斜率m,及其在C轴上的截距Co。将公式(3)对分层长度进行微分并代人公式(2)中得到公式(4):9

rKaeerkAca-

GB/T39484—2020/IS015114;20143P\am

(4)

采用ECM的方法确定每一点的Gc值,并绘制R曲线。值由C和a的回归分析确定,并在试验报告中注明.

8.3.2方法2:简单梁理论(SBT)图1所示的ELS试样的柔度C按公式(5)计算:C

式中:

加载线的位移;

自由长度;

试样厚度值的一半;

试样的弯曲弹性模量

将公式(5)对分层长度进行微分并代入公式(2)中得到公式(6):Grc-

45*h\E

采用SBT方法确定每一点的GIc值,并绘制R曲线。8.3.3方法3:有效裂纹长度的修正梁理论(CBTE)(5)

-(6)

根据有效裂纹长度的修正梁理论,考虑对梁根部挠度、在裂纹端部或夹紧点的旋转和复合材料梁横向剪切效应的修正,ELS试样的柔度可表示为公式(7),对公式(7)进行推导得到公式(8)。C

式中:

有效裂纹长度:

夹具的修正值。

3(a.)+(L+elamp)3

(2bChE,-(L+Admp)

将公式(8)代人到公式(6)中得到公式(9):Gre

·(8)

·(9)

采用CBTE法得到每一点的GIc值,并绘制R-曲线。E,值从夹具校准数据的斜率(即CI/3一L的线性回归曲线的斜率)中推导出,按公式(10)计算:E

2b(hslope)

·(10)

在以上数据分析中,Grc值的计算不包括大位移和加载块修正系数的影响。循环对比试验表明,这些修正系数的影响较小,因此为了简化,本标准的数据分析不包含这些内容。修正系数的影响参见附录A。

9精度

表1给出了4个实验室循环对比试验的数据。试样为碳纤维增强环氧树脂复合材料,每个实验室测试5个试样。

-rrKaeerKca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39484—2020/IS015114:2014纤维增强塑料复合材料

用校准端载荷

分裂试验(C-ELS)和有效裂纹长度法测定单向增强材料的Ⅱ型断裂韧性

Fibre-reinforced plastic composites-Determination of the mode Ifracture resistance for unidirectionally reinforced materials using thecalibrated end-loadedsplit(C-ELS)testandan effectivecracklengthapproach

(ISO15114.2014,IDT)

2020-11-19发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T39484—2020/IS015114:2014本标准使用翻译法等同采用ISO15114:2014《纤维增强塑料复合材料用校准端载荷分裂试验

(C-ELS)和有效裂纹长度法测定单向增强材料的Ⅱ型断裂韧性》。与本标准中规范性引用的国际文件有一致性对应关系的我国文件如下:GB/T2918—2018塑料试样状态调节和试验的标准环境(ISO291:2008,MOD);GB/T17200—2008

8橡胶塑料拉力、压力和弯曲试验机(恒速驱动)技术规范(ISO5893:2002,IDT);

GB/T28891—2012

纤维增强塑料复合材料单向增强材料I型层间断裂韧性Gic的测定(ISO15024:2001,IDT)。

本标准由中国建筑材料联合会提出。本标准由全国纤维增强塑料标准化技术委员会(SAC/TC39)归口。本标准起草单位:北京玻钢院检测中心有限公司、北京玻璃钢研究设计院有限公司。本标准主要起草人:刘朋、张海雁、黄勇、彭兴财、王贞、魏梓明、何平,韩琦。I

rKaeerkAca-

1范围

GB/T39484—2020/IS015114:2014纤维增强塑料复合材料用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向增强材料的Ⅱ型断裂韧性

本标准规定了用校准端载荷分裂试验(C-ELS)和有效裂纹长度法测定单向纤维增强塑料复合材料Ⅱ型断裂韧性的方法,

本标准适用于碳纤维或玻璃纤维增强的热固性和热塑性复合材料,本标准的应用范围并不局限于这些类型的纤维和铺层方式,其他类型的纤维或铺层的层合板可参照使用。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注明日期的引用文件,仅注日期的版本适用手本标准。凡是未注明日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。ISO291塑料试样状态调节和试验的标准环境(Plastics—Standardatmospheresforconditioningandtesting免费标准bzxz.net

ISO5893橡胶和塑料试验设备拉伸、弯曲和压缩型(恒速驱动)规范[Rubberandplasticstestequipment-Tensile,flexuraland compressiontypes(constantrateoftraverse)-SpecificationISO15024纤维增强塑料复合材料单向增强材料I型层间断裂韧性Gc的测定(Fibrereinforced plastic compositesDetermination of modeI interlaminarfracture toughness Gcfor unidi-rectionally reinforced materials)3符号和术语

下列术语和定义适用于本文件。a一一测量的分层长度,加载线(垂直于试样宽度方向且通过加载块销孔中心的平面与分层平面的交线)至试样边缘上分层尖端的距离(见图1):嵌人的薄膜长度,加载线至嵌入的薄膜端部的距离(见图1);ao

a,预制裂纹长度,加载线至预制裂纹尖端的距离;b—试样宽度;

C-试样柔度8/P;

试样在最大载荷处的柔度;

C。试样初始柔度,忽略初始效应,如试样周定时的间隙;C5X

试样初始柔度增加5%:

8——试验机加载头的位移;

E,—通过三点弯曲试验或夹具校准试验得到的弹性模量;Gic——Ⅱ型剪切加载的临界能量释放率;1

rKaeerkAca-

GB/T39484—2020/ISO15114:2014H

加载块高度;

1—试样总长;

11——加载块的销孔中心至与其粘接的试样悬臂梁中面的距离(见图5),若销孔位于加载块的中心时,该距离等于(H十h)/2;2

加载块的销孔中心至加载块边缘的距离(见图5),若销孔位于加载块的中心时,该距离等于1s/2;

加载块长度(见图5);

L—加载线与夹具间试样的自由长度(见图1);MAX——载荷-位移曲线上的最大载荷(见图7);C一a曲线的斜率;

NL—载荷-位移曲线上非线性起始点;P载荷;

PROP一一在稳定的分层增长(扩展)过程中,分层长度的增量,标记在载荷-位移曲线上(见图7);\线性拟合的相关系数;

VIS——在试样的边缘上通过目测可识别的分层扩展起始点(见图7);2h—试样总厚度(试样嵌人薄膜两侧每个臂的厚度为h);5%——斜率为Cs%的直线与载荷-位移曲线的交点。4原理

本标准规定了用校准端载荷分裂(C-ELS)试验的方法来测定单向纤维增强聚合物层合板在Ⅱ型剪切载荷作用下的抗分层性能。通过一个非黏性的嵌人物和I型(张开的)或Ⅱ型(剪切的)预制裂纹来测定初始阶段和扩展阶段的抗分层性能,得到Ⅱ型加载的临界能量释放率和裂纹扩展阻抗曲线(R曲线,即临界能量释放率-分层长度曲线)。5仪器设备

拉伸试验机应符合ISO5893的要求,能够提供1mm/min~5mm/min之间的恒定加载速率,且其载荷相对误差不应超过士1%(载荷应控制在100N1000N)。试验机应配备能将载荷传递到嵌人加载块中的销轴的夹具,并保证试样的端部能够灵活转动。推荐使用的加载夹具应具有可在水平方向(侧向)上自由滑动的夹紧装置,且加载点的位置固定,其原理如图1所示。在循环对比试验(见第9章)中的两种试验夹具如图2所示。2h

载葡P

图1ELS试样的固定和加载方式

rKaeerkAca-

图2两种ELS试验夹具

GB/T39484—2020/IS015114:2014扭矩扳手用于以但定的压力将试样固定在可滑动的夹具上,推荐选用可以锁死扭矩的装置,其扭矩范围为0Nm~30N.m,精度为士1Nm。假设夹具关于试样对称,在试验过程中,通过向上施加拉力将载荷垂直地施加在加载块上,试验设备应当具备记录完整的载荷-位移曲线(加载过程和卸载过程)的方法,且测定的载荷和相应的位移精确至士1%。游标卡尺或千分尺用于测量试样厚度(2h)和宽度,精度为士0.02mm。移动式显微镜(摄像机)用于监测试样的分层长度,其放大倍数为10倍~25倍。6试样

6.1试样制备

试样的长度不小于嵌入物的有效长度a.加上110mm,即1≥(a。十110)mm,推荐的嵌人物长度a。>50mm。推荐的试样宽度和长度分别为20mm和190mm。对于纤维体积含量为60%的碳纤维增强复合材料,推荐的厚度(2h)为3mm,而对于纤维体积含量为60%的玻璃纤维增强复合材料,推荐的厚度(2h)为5mm。试样的自由长度L一般为100mm。也可采用宽度在15mm~30mm之间的试样,允许增加试样的长度,但不推荐缩短试样的长度,因为这样会缩短检测的最大分层长度,减少用于分析的数据点。对于太薄或没有足够刚度的试样,也许不会产生分层的增长或分层的增长仅发生在较大位移处,或者试样将会产生永久变形,这与线弹性断裂力学的假设不符合。

6.2初始缺陷

在层合板制备过程中,将预制裂纹薄膜铺放于层合板的厚度中心处,推荐采用PTFE或其他非黏性的含氟聚合物薄膜,其厚度在10μm~13μm之间。薄膜的最高使用温度应当比层合板的固化温度高。当层合板被切割和加工时应保证实际嵌人薄膜的长度a。>50mm。3

-rrKaeerKAca-

GB/T39484—2020/ISO15114.20146.3加载块的粘接

每个试样均应粘接加载块,见图3b)。加载块和试样的宽度相同。在粘接前,将加载块和试样用砂纸轻微地打磨或喷砂处理,并用溶剂进行清理。推荐使用刚性的、室温固化的粘接剂(如双组份环氧胶)如果粘接失败,可按ISO4588获得更精细的表面处理规程。在表面处理之后,应当立即粘接加载块。加载块与试样对齐,并用夹具固定直至粘接剂固化。在测量尺寸前,试样的边界应当磨平。在未嵌入薄膜一侧的末端粘接加载块的试样用于夹具校准,见图3a)。在嵌人薄膜一侧的端部粘接加载块的试样用于Ⅱ型加载试验,见图3b)。注:如果试样足够长,用于夹具校准测试的端部加载块不影响随后的Ⅱ型测试中试样的夹紧,则加载块可保留。a)用于夹具校准的反向ELS试样b)ELS试样

图3试样

6.4湿度调节

推荐在同一湿度条件下进行测试。试样粘接加载块后,应按树脂供应商推荐的固化温度和固化时间进行固化处理。经状态调节的试样在测试前应放置在干燥器内,时间不超过3d。注:其他的状态调节程序可用于研究特定条件的影响。6.5试样准备和尺寸测量

测试前,为便于分层长度的视觉测量,推荐用水溶性的浅色涂改液在试样侧边涂抹进行标记。推荐的步骤如下:

在每个试样的一个侧边用浅色涂改液均匀涂抹一薄层;a)

当涂层干燥之后,位嵌入薄膜的末蹭并用黑色钢笔标记,推荐0.1mm宽的笔尖:在嵌人薄膜末端处,沿着试样边缘每间隔2.0mm或2.5mm做标记(见图4),延伸至a等于100mm处,并在标记处作垂线。对于长度较短的试样,应选择较小的增量;用于夹具校准的试样,在距离加载块销孔中心(加载线)的50mm、60mm、70mm、80mm、d

90mm、100mm和110mm处面线

注:当裂纹扩展至垂线的位置时,垂线会发生扭折。裂纹的位置是通过发生扭折的垂线确定的,4

rKaeerkAca-

GB/T39484—2020/IS0151142014图4以2.5mm的增量标记裂纹长度的ELS试样测量并记录每个试样的长度1,精确至毫米。沿着试样长度方向上间隔均勾的3个点,测量试样的宽度b,精确至0.02mm,沿试样中心线测量上述3点的厚度2h,精确至0.02mm,记录每个试样的厚度,宽度的平均值和厚度信差,厚度的最大偏差不应超过0.1mm,测量加载块的长度,和高度H,精确至0.1mm。加载块的尺寸如图5所示,图5加载块的尺寸

试样数量

试样的有效数量至少为5个。对于每一批同规格的试样,至少准备一个校准试样。7试验步骤

7.1ELS夹具的校准

校准步骤如下:

按图6所示将试样安装在夹具上,将加载块通过加载销连接至试验机,在自由长度L=110mma)

处夹紧试样,并记录施加的锁紧力以1mm/min的恒定速率进行加载,使悬臂梁发生弹性变形,记录载荷-位移曲线。碳纤维增b)

强塑料试样推荐加载的最大载荷为250N,玻璃纤维增强塑料试样推荐加载的最大载荷为150N。

rrKaeerkAca-

GB/T39484—2020/ISO15114:2014注1:嵌人薄膜应在自由长度区域外,以确保不会影响梁柔度的测量,必要时可调节长度L,停止加载,以低于10mm/min的恒定速率卸载。在梁的自由长度分别为100mm、90mm、c)

80mm、70mm、60mm、50mm时重复以上步骤。注2:在夹具校准过程中,使用相同的扭矩锁紧试样。(对于环氧基碳纤维试样,推荐扭矩值为8N·m,见图2)。2

载葡P

图6夹具校准示意图

当夹具校准完成后,可以将校准试样的加载块移除,并粘接在有裂纹的一端(见6.3),这样就可以利用该试样进行断裂试验[见图3b)]。7.2试样的预制裂纹

试样可采用工型或Ⅱ型的预制裂纹,Gc的初始值取决于预制裂纹方法的选择。7.2.1I型预制裂纹

对试样进行I型(拉伸张开)加载,直至裂纹扩展超过嵌人薄膜端部2mm~5mm。ISO15024规定的双悬臂染试样适用于I型预制裂纹的制备注:如果选择工型预制裂纹,每个试样均应粘接两个加载块,预制裂纹完成后,进行耳型测试之前应去除其中一个加载块,

7.2.2Ⅱ型预制裂纹

对于复合材料层合板,加载的最大载荷为500N。推荐按以下步骤制备Ⅱ型预制裂纹:a)

确定裂纹的初始长度a。!

确定初始自由长度L,L=a。×(4/3),并在L值处夹紧试样:e)

以1mm/min恒定速率对试样进行加载,直至裂纹扩展超过眠人薄膜端部2mm~5mm,并记录载荷-位移曲线;

停止加载,以低于5mm/min的恒定速率卸载记录新形成的预制裂纹长度α,;e

解除夹具,移除试样,剩余试样重复以上步骤。注,初始自由长度的选择应保证初始比(a/L)=0.75,这样可以提升测试的稳定性。能量分析表明当(a/L)>0.55时ELS测试结果比较稳定,因此安全系数取0.757.3Ⅱ型加载试验

采用移动式显微镜监测试样分层的扩展。每个试样推荐的测试步如下:6

rKaeerkAca-

GB/T39484—2020/ISO15114.2014确定自由长度L,使其满足(ap/L)>0.55,在L值处夹紧试样;a)

注1:当采用较大的4,/L值时可提高测试的稳定性,但同时会减少有效裂纹扩展长度以0.5mm/min的恒定速率对试样进行加载,直至裂纹扩展到距离夹具10mm以内。以裂纹b)

扩展超过预制裂纹端部时的点为起始点,以2.0mm(或2.5mm)的间隔记录裂纹长度,并标记在载荷-位移曲线上;

注2:较慢的加载速率将提高裂纹长度测量的精度。c

停止加载,以低于5mm/min的恒定速率卸载;d)

卸载期间,连续记录载荷和位移;e)

移除试样井检查其破环形式。

注3:有些材料在主裂纹尖端之前就出现严重的微裂纹。对于这种材料,可观赛标记在试样边缘的垂线。徽裂纹也许不会导致线的剪切,裂纹外观的照片有助于分析。8数据分析

8.1数据点

用于分析的数据包括分层长度a,以及相对应的载荷P和位移。从载荷-位移曲线图以及由分层扩展值得到的R曲线,可确定Gc的初始值及裂纹扩展期间的扩展点。如果采用I型预制裂纹进行试验,Gc初始值可从嵌人物(初始薄膜)和Ⅱ型预制裂纹得到。如果采用I型预制裂纹,Gc初始值仅从预制裂纹得到。

8.1.1初始点

初始点是通过5%/MAX点定义,即初始柔度增加5%的点或最大载荷点处。对于5%值,画一条直线得到初始柔度C.,并忽略任何加载系统引起的偏差,然后以柔度等于1.05C。画一条新的直线,用该直线与载荷-位移曲线的交点的载荷和位移来计算。若交点的位移大于最大载荷点的位移,则用最天载荷及其对应的位移来计算。

注,循环对比试验表明基于NL点定义的裂纹初始点具有明显的分散性。此外,通过目测定义的初始点(VIS),与推荐的有效裂纹长度法不一致(见8.3.3),8.1.2扩展点

在裂纹扩展阶段,除初始点外,每个分层长度对应的测量值,见图?。7

rKaeerkAca-

GB/T39484—2020/IS015114:201460

说明:

从嵌人薄膜处开始预制裂纹

预制裂纹后试验过程。

覆纹扩展标记

位移/mm

图7载荷-位移曲线

8.2ELS夹具修正值

假设夹具校准数据为线性的,按公式(1)进行数据分析:2

Ci=slope.L+ slope.[Admpl

式中:

slope=

计算步骤如下:

a)对每次加载的数据进行线性回归(去除初始的非线性段),并由此推导出不同自由长度L的柔度C;

绘制CV/3-L曲线图,进行线性回归,并将直线外推至CV3=0处;b)

从拟合曲线中得到回归线的斜率以及在L轴的截距;d)与L轴截距的绝对值为夹具修正值△mp;e)记录回归线的斜率,并以此确定试样的弯曲模量。如果得到的截距为一个负值,则截距的绝对值即为夹具修正值△m。如果得到的截距为0,表明夹具的刚度无限大。如果得到的截距为正值,则需要检查数据是否有误,如果需要,应重新进行校准。图8展示了典型的代表性数据,数据由两个实验室通过不同的夹具测试所得。8

rKaeerkAca-

CuE/N)/

GB/T39484—2020/ISO15114:2014y=0.024816+0.0023763x=0.99912y0.037584+0.00249x0.99818

自由长度L/mm

注:实验室1的△值为10.4mm,实验室2的A值为15.1mm。100

图8两个实验室测得的典型的夹具校准数据(C1/3一L)8.3Grc值的确定

通过裂纹的初始值和扩展值获得Gc的值,绘制阻抗曲线(R曲线)。三种数据分析的方法分别为方法1,试验柔度法(ECM),方法2,简单梁理论(SBT):方法3,有效裂纹长度的修正梁理论(CBTE)。方法1和方法2的数据分析均需要用到裂纹长度的测试值,方法3的数据分析与裂纹长度无关。方法2和方法3的数据分析均需要用到试样的弯曲模量,弯曲模量通过三点弯曲或从夹具校准过程中获得。推荐使用方法3。

采用欧文-基斯方程确定Gnc值,见公式(2):p.dc

式中,

一载荷:

一试样宽度;

c柔度;

裂纹长度。

8.3.1方法1.试验柔度法(ECM)

试验柔度法中,柔度C和分层长度α的存在立方关系,如公式(3)所示:C-C。+ma\

..(2)

公式中C。和m为常数。将C(裂纹扩展点对应的柔度)和α的值绘制在C一a曲线上,并对这些数据点进行线性回归,得到线性回归线的斜率m,及其在C轴上的截距Co。将公式(3)对分层长度进行微分并代人公式(2)中得到公式(4):9

rKaeerkAca-

GB/T39484—2020/IS015114;20143P\am

(4)

采用ECM的方法确定每一点的Gc值,并绘制R曲线。值由C和a的回归分析确定,并在试验报告中注明.

8.3.2方法2:简单梁理论(SBT)图1所示的ELS试样的柔度C按公式(5)计算:C

式中:

加载线的位移;

自由长度;

试样厚度值的一半;

试样的弯曲弹性模量

将公式(5)对分层长度进行微分并代入公式(2)中得到公式(6):Grc-

45*h\E

采用SBT方法确定每一点的GIc值,并绘制R曲线。8.3.3方法3:有效裂纹长度的修正梁理论(CBTE)(5)

-(6)

根据有效裂纹长度的修正梁理论,考虑对梁根部挠度、在裂纹端部或夹紧点的旋转和复合材料梁横向剪切效应的修正,ELS试样的柔度可表示为公式(7),对公式(7)进行推导得到公式(8)。C

式中:

有效裂纹长度:

夹具的修正值。

3(a.)+(L+elamp)3

(2bChE,-(L+Admp)

将公式(8)代人到公式(6)中得到公式(9):Gre

·(8)

·(9)

采用CBTE法得到每一点的GIc值,并绘制R-曲线。E,值从夹具校准数据的斜率(即CI/3一L的线性回归曲线的斜率)中推导出,按公式(10)计算:E

2b(hslope)

·(10)

在以上数据分析中,Grc值的计算不包括大位移和加载块修正系数的影响。循环对比试验表明,这些修正系数的影响较小,因此为了简化,本标准的数据分析不包含这些内容。修正系数的影响参见附录A。

9精度

表1给出了4个实验室循环对比试验的数据。试样为碳纤维增强环氧树脂复合材料,每个实验室测试5个试样。

-rrKaeerKca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。