GB/T 18329.4-2021

基本信息

标准号: GB/T 18329.4-2021

中文名称:滑动轴承 多层金属滑动轴承第4部分:合金厚度≥0.3 mm的结合质量超声穿透无损检测

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4827935

相关标签: 滑动轴承 多层 金属 合金 厚度 结合 质量 超声 穿透 无损 检测

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 18329.4-2021.Plain bearings-Metallic multilayer plain bearings-Part 4: Non-destructive ultrasonic transmission testing of bond of thickness greater than or equal to 0.3 mm.

1范围

GB/T 18329的本部分规定了用液浸超声穿透法确定轴承合金与衬背之间结合质量的检测方法。

GB/T 18329.4规定了置于衬背外侧的接收探头,接收来自合金层内侧的发射探头所发射的穿透波的评定方法。如采用发射探头在外、接收探头在内的方式,其信号处理方法相同。

GB/T 18329.4适用于合金层厚度≥0.3 mm、内径≥40 mm带铜背、钢背的无法兰轴瓦和轴套,以及合金层厚度≥0.3mm带铜背、钢背的止推法兰及平面导轨类矩形滑动轴承的结合质量检测。铸铁衬背类轴承可参考本部分。

由于滑动轴承两端内倒角及其附近、对口面边缘、油孔、油穴.油槽.定位唇等结构周围,以及燕尾槽两侧边缘部位,均存在不确定反射波而影响穿透波强度,故该方法不适用于此类区域的检测。这些部位衬背与合金层结合质量的评价方法见GB/T 18329.3。

本部分只对轴承衬背与合金层结合质量作定性评价。以超声波穿过衬背与合金结合面的穿透波高作为评定结合质量的依据。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 9445无损检测人 员资格鉴定及认证

GB/T 18329.3 滑动轴承多层 金属滑动轴承第 3部分:无损渗透检验

JB/T 10061 A型脉冲反射式超声波探伤仪通用技术条件

JB/T 12466无损检测超声探头 通用规范

1范围

GB/T 18329的本部分规定了用液浸超声穿透法确定轴承合金与衬背之间结合质量的检测方法。

GB/T 18329.4规定了置于衬背外侧的接收探头,接收来自合金层内侧的发射探头所发射的穿透波的评定方法。如采用发射探头在外、接收探头在内的方式,其信号处理方法相同。

GB/T 18329.4适用于合金层厚度≥0.3 mm、内径≥40 mm带铜背、钢背的无法兰轴瓦和轴套,以及合金层厚度≥0.3mm带铜背、钢背的止推法兰及平面导轨类矩形滑动轴承的结合质量检测。铸铁衬背类轴承可参考本部分。

由于滑动轴承两端内倒角及其附近、对口面边缘、油孔、油穴.油槽.定位唇等结构周围,以及燕尾槽两侧边缘部位,均存在不确定反射波而影响穿透波强度,故该方法不适用于此类区域的检测。这些部位衬背与合金层结合质量的评价方法见GB/T 18329.3。

本部分只对轴承衬背与合金层结合质量作定性评价。以超声波穿过衬背与合金结合面的穿透波高作为评定结合质量的依据。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 9445无损检测人 员资格鉴定及认证

GB/T 18329.3 滑动轴承多层 金属滑动轴承第 3部分:无损渗透检验

JB/T 10061 A型脉冲反射式超声波探伤仪通用技术条件

JB/T 12466无损检测超声探头 通用规范

标准图片预览

标准内容

ICS21.100.10

中华人民共和国国家标准

GB/T18329.4—2021

滑动轴承

多层金属滑动轴承

第4部分:合金厚度≥0.3mm的

结合质量超声穿透无损检测

Plain bearings-Metallic multilayer plain bearings-Part 4:Non-destructive ultrasonic transmission testing of bond ofthickness greater than or equal to 0.3 mm2021-03-09发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

规范性引用文件

符号和缩略语

检测方法

径向滑动轴承类检测

止推法兰和平面导轨类检测

检测系统

超声波探伤仪

液浸探头

对比试块

仪器校准与系统综合性能测试

人员资格

检测程序

工件表面要求

检测系统调试

产品检测

检测灵敏度核查

仪器参数和检测速度设置

结合缺陷判别

根据穿透波高进行判别

结合缺陷分类

缺陷显示及标记

缺陷报警

自动显示及记录

人工记录

产品图上的标记

检测报告

附录A(规范性附录)

对比试块

附录B(资料性附录)

检测报告

-rrKaeerKa-

GB/T18329.4—2021

承多层金属滑动轴承》分为以下4部分:GB/T18329《滑动轴承

第1部分:结合强度的超声波无损检验:第2部分:合金厚度≥2mm的结合强度破坏性试验;第3部分:无损渗透检验;

第4部分:合金厚度≥0.3mm的结合质量超声穿透无损检测本部分为GB/T18329的第4部分

本部分按照GB/T1.1—2009给出的规则起草。本部分由中国机械工业联合会提出。本部分全国滑动轴承标准化技术委员会(SAC/TC236)归口。GB/T18329.4—2021

本部分起草单位:合肥波林新材料股份有限公司、中机生产力促进中心、上海材料研究所、烟台大丰轴瓦有限责任公司、成都圣三强铁路配件有限公司、常州超声电子有限公司、金华市程凯合金材料有限公司、太原重工股份有限公司油膜轴承分公司、湖北安达精密工业有限公司、宜兴市环宇轴瓦制造有限公司、浙江长盛滑动轴承股份有限公司、浙江双飞无油轴承股份有限公司、浙江显峰汽车配件有限公司。本部分由全国滑动轴承标准化技术委员会负责解释。SAS

rrKaeerkAca-

1范围

滑动轴承多层金属滑动轴承

第4部分:合金厚度≥0.3mm的

结合质量超声穿透无损检测

GB/T18329.4—2021

GB/T18329的本部分规定了用液浸超声穿透法确定轴承合金与衬背之间结合质量的检测方法。本部分规定了置于衬背外侧的接收探头,接收米自合金层内侧的发射探头所发射的穿透波的评定方法。如采用发射探头在外、接收探头在内的方式:其信号处理方法相同。本部分适用于合金层厚度≥0.3mm、内径≥40mm带铜背、钢背的无法兰轴瓦和轴套,以及合金层厚度0.3mm带铜背、钢背的止推法兰及平面导轨类矩形滑动轴承的结合质量检测。铸铁衬背类轴承可参考本部分

由于滑动轴承两端内倒角及其附近、对口面边缘、油孔、油穴、油槽、定位唇等结构周围,以及燕尾槽两侧边缘部位,均存在不确定反射波而影响穿透波强度,故该方法不适用于此类区域的检测。这些部位衬背与合金层结合质量的评价方法见GB/T18329.3。本部分只对轴承衬背与合金层结合质量作定性评价。以超声波穿过衬背与合金结合面的穿透波高作为评定结合质量的依据

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T9445无损检测人员资格鉴定及认证GB/T18329.3滑动轴承多层金属滑动轴承第3部分:无损渗透检验JB/T10061A型脉冲反射式超声波探伤仪通用技术条件JB/T12466无损检测超声探头通用规范3符号和缩略语

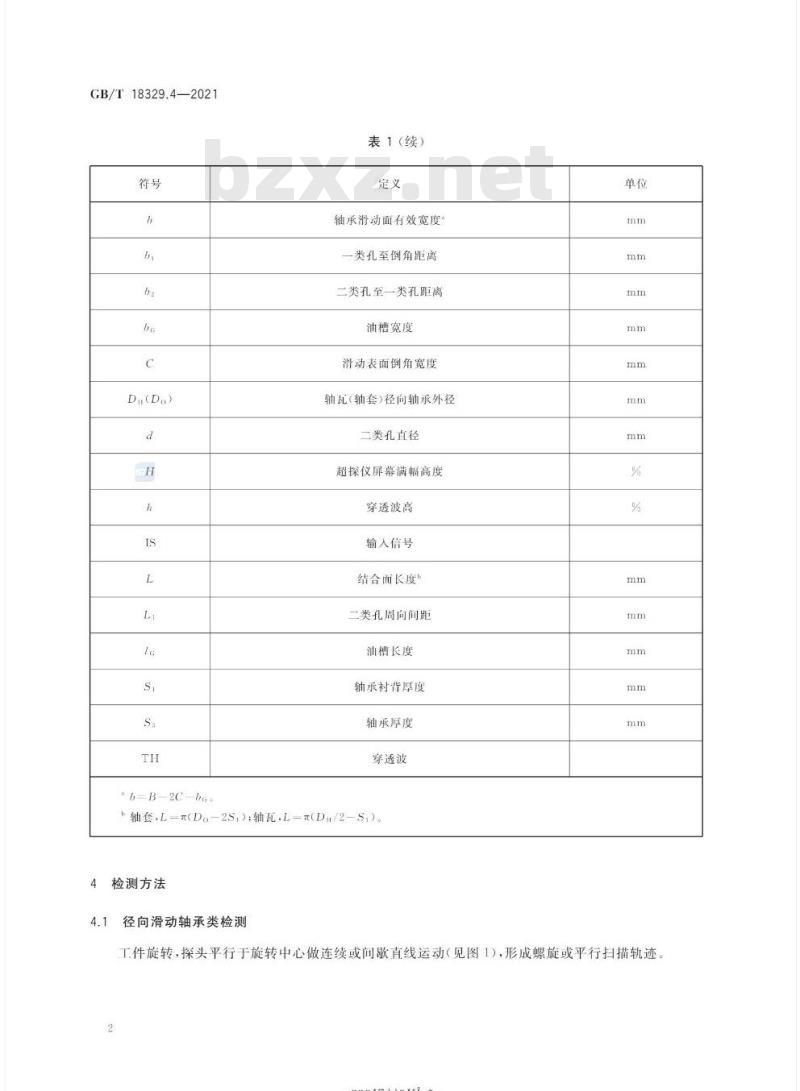

表1给出的符号和缩略语适用于本文件表1符号和缩略语

对比试块人工缺陷理论面积

对比试块人工缺陷测试面积

轴承宽度

-rKaeerkAca-

GB/T18329.4—2021

Du(Do)

\b-B-2C-bG

表1(续)

轴承滑动面有效宽度

一类孔至倒角距离

二类孔至一类孔距离

油槽宽度

滑动表面倒角宽度

轴瓦(轴套)径向轴承外径

二类孔直径

超探仪屏幕满幅高度

穿透波高

输人信号

结合面长度

二类孔周向间距

汕槽长度

轴承衬背厚度

轴承厚度

穿透波

轴套L=元(Do—2S,):轴瓦,L=元(D/2-S,)。A

检测方法

径向滑动轴承类检测

工件旋转,探头平行于旋转中心做连续或间歇直线运动(见图1),形成螺旋或平行扫描轨迹。-KaeerKca-

说明:

1——探头架及导轨;

接收探头;

3-——发射探头:

工件定位盘:

5——液体:

受检工件:

液体容器。

4.2止推法兰和平面导轨类检测

径向滑动轴承检测

GB/T18329.4—2021

工件以侧面定位安装并做水平往复直线运动:对置探头中心连线垂直于滑动表面安装,并做上下往复间款直线运动(见图2),形成平行扫描轨迹3

-rKaeerkAca-

GB/T18329.4—2021

说明:

接收探头:

发射探头:

液体:

受检工件:

探头架:

工件定位装置:

滑板:

底座及导轨槽;

液体容器。

5检测系统

超声波探伤仪

图2止推法兰和平面导轨类检测

超声波探伤仪性能应符合JB/T10061的要求。5.2液浸探头

探头性能应符合JB/T12466的要求。推荐采用点聚焦探头,也可采用其他适用探头。推荐发射探头焦区宽度或声束直径4mm,推荐探头频率2.5MHz~10MHz.晶片直径根据发射探头焦区宽度要求选定,5.3对比试块

对比试块为带有人工缺陷的滑动轴承。每种试块只适用于一种轴承的检测。对比试块的材质及制造方法、形状尺寸应与被检产品相同。其衬背与合金层结合强度,应符合产品轴承的技术条件。用超声检测试块不同部位时,在同一灵敏度下的穿透波高度变化幅度不大于20%(见图3)。人工缺陷包括两类:一类孔用以测试超声检测系统探测最小缺陷的能力,直径$2mm;二类孔用以测试超声检测系统的工作稳定性,直径范围为8mm~20mm。可以同样方法增加若于不同直径的人「缺陷参考孔,各人工缺陷中心周向间距应不小于2d。对比试块要求详见附录A。5.4仪器校准与系统综合性能测试5.4.1超声波探伤仪应定期由有资质部门进行校准检定,周期不超过-年。-riKaeerkca-

GB/T18329.4—2021

自动超声检测系统应定期进行系统综合性能测试,测试周期应经由制造商与用户商定5.4.2

5.4.3自动超声检测系统通常应满足如下性能指标要求:检测最小缺陷直径≥2mm

检测人T缺陷面积示值误差:-10%Aa≤(A一Am)/AX100%≤10%Aa;系统稳定性:系统连续工作24h后,检测灵敏度与24h前相比波动不得大于2dB。5人员资格

按本部分实施超声检测的人员·应按GB/T9445进行资格鉴定与认证,取得超声检测相关工业门类的资格等级证书。

7、检测程序

7.1工件表面要求

待检工件表面,不得有影响检测的局部凹陷和凸起:合金层表面和衬背表面粗糙度Ra≤3.2um:安装面表面粗糙度Ra≤6.3um;待检工件应经清洗和擦拭。7.2

检测系统调试

按附录A的要求,输人对比试块相关参数。7.2.2

将符合5.3要求的对比试块安放于工件定位装置上。根据试块厚度,调整对置发射和接收探头,使焦点落在结合层处,并保持探头与试块垂直,调整两探头的起始位置,使其运动行程至少各超出轴承宽度B两端半个探头直径调整仪器增益或衰减使得结合最良好区域穿透波高度h=80%H(见图3).以此为检测灵敏度。自动扫查对比试块*2mm人工缺陷部位,h应≤40%H(见图4):注:对于不同类型检测设备,也可采用供需双方协商选定的h最大限定数值作为缺陷判定依据7.2.7三次自动扫查对比试块,并打印检验记录。每处二类人工缺陷(二类孔)面积示值误差应符合5.4.3的规定。

-rKaeerkca-

GB/T18329.4—2021

波动范围品

调整试块结合良好区域波高

4扫查试块2mm人工缺陷区域波高图4

-rKaeerkca-

7.3产品检测

7.3.1被检工件安装

GB/T18329.4—2021

取下对比试块,换装待检产品。若为轴瓦产品宜成对安装,且根据自由弹张量使两者两端对口面之间保持大致相等的间隙,以使被检工件表面基本呈正圆状态。7.3.2工件扫查

启动检测系统设备,带动被检工件及探头协调运动,对工件进行扫查,确保被检表面100%覆盖。扫查参数如下:

a)工件为旋转运动时,探头沿工件轴向方向做连续或间歇勾速运动,扫描重叠宽度≥聚焦探头焦区宽度或声束直径的20%。

b)工件为直线运动时,探头在工件完成一纵向行程后平行于工件表面做横向间歇运动,扫描重叠宽度≥聚焦探头焦区宽度或声束直径的20%。在满足检测灵敏度和系统性能要求的前提下,扫查参数也可经协商确定。c免费标准bzxz.net

7.4检测灵敏度核查

7.4.1工件检测每隔2h及每天工作结束时,应采用对比试块对系统的检测灵敏度进行核查。结合最良好区域穿透波高与开始时相比下降不得大于2dB。否则应对设备重新调试和测试,达到要求后再对上一次核查后所检测的工件进行重检7.4.2在被检工件规格更换、系统关键零部件更换、检测人员变更、检测参数变更及系统故障修复后,均需对检测灵敏度和其他性能参数进行核查7.5仪器参数和检测速度设置

在检测系统调试、产品检测、检测灵敏度核查过程中,仪器参数和检测速度均应保持一致。8结合缺陷判别

根据穿透波高进行判别

当被检区域穿透波高h≤40%H(见图5)时,即认定为结合缺陷区域,并以此区域范围确定缺陷面积。

注:对于不同类型检测设备,也可采用供需双方协商选定的在最大限定数值作为缺陷判定依据7

-riKacerKAca-

GB/T18329.4—2021

5产品结合缺陷波形

合金及衬背材料中的气孔、夹杂、裂纹等缺陷,均视作结合不良缺陷。距离≤10mm的若干缺陷视为单个缺陷面积等于各缺陷之和。8.2

结合缺陷分类

表2给出了五种不同的结合缺陷级别。适用的缺陷级别应在产品图上按照第10章给出的方式进行标记。轴承的不同区域可根据载荷的种类、大小和方向选择不同的结合缺陷级别例如,轴承120°高载荷区域的A级结合缺陷和轴承剩余区域的BI级结合缺陷,或受力瓦(下主轴瓦或上连杆瓦)的BI级结合缺陷和非受力瓦(上主轴瓦或下连杆瓦)的B2级结合缺陷等。产品图上无缺陷类别规定时,由制造商与用户商定。

单个缺陷面积

结合缺陷级别

全部扫查区域”内

总缺陷面积在宽度6区域面积中的占比%

扫查区域是指径向轴承、止推轴承或导轨类元件的滑动表面8

-rrKaeerKAca-

缺陷显示及标记

缺陷报警

GB/T18329.4—2021

宜设自动报警功能,穿透波高度一且达到设定缺陷范围,仪器会立即声、光报警自动显示及记录

优先采用自动显示及记录,实现计算机控制、检测结果的实时显示及检测记录打印。显示及记录中应标明单个最大缺陷准确位置一即在扫查面积示意图上的X、Y坐标值,以及单个最大缺陷面积和总缺陷面积等:不合格则标明废品标识:×(记录格式参见附录B)。9.3

人工记录

对规定为A类缺陷的产品,也可不进行自动记录。只对判定存在结合缺陷的产品,用手工做出废品标识。

产品图上的标记

依据本部分,按如下方式表示轴承缺陷级别B2级缺陷:检测GB/T18329.4B2

检测报告

检测报告中应包括如下内容:

检测标准;

轴承外形尺寸和材料:

超声波探伤仪型号和编号;

探头型号和编号;

超声波探伤仪脉冲重复频率、检测系统检测速度;检测结果:批次数量、合格数量、各类缺陷数量及情况简述:轴承制造厂商;

检测人员及资质和检测日期:

对所有结合缺陷超标轴承,应给出附有自动记录图形的检测报告(参见附录B)。9

-rrKaeerkca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T18329.4—2021

滑动轴承

多层金属滑动轴承

第4部分:合金厚度≥0.3mm的

结合质量超声穿透无损检测

Plain bearings-Metallic multilayer plain bearings-Part 4:Non-destructive ultrasonic transmission testing of bond ofthickness greater than or equal to 0.3 mm2021-03-09发布

国家市场监督管理总局

国家标准化管理委员会

2021-10-01实施

规范性引用文件

符号和缩略语

检测方法

径向滑动轴承类检测

止推法兰和平面导轨类检测

检测系统

超声波探伤仪

液浸探头

对比试块

仪器校准与系统综合性能测试

人员资格

检测程序

工件表面要求

检测系统调试

产品检测

检测灵敏度核查

仪器参数和检测速度设置

结合缺陷判别

根据穿透波高进行判别

结合缺陷分类

缺陷显示及标记

缺陷报警

自动显示及记录

人工记录

产品图上的标记

检测报告

附录A(规范性附录)

对比试块

附录B(资料性附录)

检测报告

-rrKaeerKa-

GB/T18329.4—2021

承多层金属滑动轴承》分为以下4部分:GB/T18329《滑动轴承

第1部分:结合强度的超声波无损检验:第2部分:合金厚度≥2mm的结合强度破坏性试验;第3部分:无损渗透检验;

第4部分:合金厚度≥0.3mm的结合质量超声穿透无损检测本部分为GB/T18329的第4部分

本部分按照GB/T1.1—2009给出的规则起草。本部分由中国机械工业联合会提出。本部分全国滑动轴承标准化技术委员会(SAC/TC236)归口。GB/T18329.4—2021

本部分起草单位:合肥波林新材料股份有限公司、中机生产力促进中心、上海材料研究所、烟台大丰轴瓦有限责任公司、成都圣三强铁路配件有限公司、常州超声电子有限公司、金华市程凯合金材料有限公司、太原重工股份有限公司油膜轴承分公司、湖北安达精密工业有限公司、宜兴市环宇轴瓦制造有限公司、浙江长盛滑动轴承股份有限公司、浙江双飞无油轴承股份有限公司、浙江显峰汽车配件有限公司。本部分由全国滑动轴承标准化技术委员会负责解释。SAS

rrKaeerkAca-

1范围

滑动轴承多层金属滑动轴承

第4部分:合金厚度≥0.3mm的

结合质量超声穿透无损检测

GB/T18329.4—2021

GB/T18329的本部分规定了用液浸超声穿透法确定轴承合金与衬背之间结合质量的检测方法。本部分规定了置于衬背外侧的接收探头,接收米自合金层内侧的发射探头所发射的穿透波的评定方法。如采用发射探头在外、接收探头在内的方式:其信号处理方法相同。本部分适用于合金层厚度≥0.3mm、内径≥40mm带铜背、钢背的无法兰轴瓦和轴套,以及合金层厚度0.3mm带铜背、钢背的止推法兰及平面导轨类矩形滑动轴承的结合质量检测。铸铁衬背类轴承可参考本部分

由于滑动轴承两端内倒角及其附近、对口面边缘、油孔、油穴、油槽、定位唇等结构周围,以及燕尾槽两侧边缘部位,均存在不确定反射波而影响穿透波强度,故该方法不适用于此类区域的检测。这些部位衬背与合金层结合质量的评价方法见GB/T18329.3。本部分只对轴承衬背与合金层结合质量作定性评价。以超声波穿过衬背与合金结合面的穿透波高作为评定结合质量的依据

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T9445无损检测人员资格鉴定及认证GB/T18329.3滑动轴承多层金属滑动轴承第3部分:无损渗透检验JB/T10061A型脉冲反射式超声波探伤仪通用技术条件JB/T12466无损检测超声探头通用规范3符号和缩略语

表1给出的符号和缩略语适用于本文件表1符号和缩略语

对比试块人工缺陷理论面积

对比试块人工缺陷测试面积

轴承宽度

-rKaeerkAca-

GB/T18329.4—2021

Du(Do)

\b-B-2C-bG

表1(续)

轴承滑动面有效宽度

一类孔至倒角距离

二类孔至一类孔距离

油槽宽度

滑动表面倒角宽度

轴瓦(轴套)径向轴承外径

二类孔直径

超探仪屏幕满幅高度

穿透波高

输人信号

结合面长度

二类孔周向间距

汕槽长度

轴承衬背厚度

轴承厚度

穿透波

轴套L=元(Do—2S,):轴瓦,L=元(D/2-S,)。A

检测方法

径向滑动轴承类检测

工件旋转,探头平行于旋转中心做连续或间歇直线运动(见图1),形成螺旋或平行扫描轨迹。-KaeerKca-

说明:

1——探头架及导轨;

接收探头;

3-——发射探头:

工件定位盘:

5——液体:

受检工件:

液体容器。

4.2止推法兰和平面导轨类检测

径向滑动轴承检测

GB/T18329.4—2021

工件以侧面定位安装并做水平往复直线运动:对置探头中心连线垂直于滑动表面安装,并做上下往复间款直线运动(见图2),形成平行扫描轨迹3

-rKaeerkAca-

GB/T18329.4—2021

说明:

接收探头:

发射探头:

液体:

受检工件:

探头架:

工件定位装置:

滑板:

底座及导轨槽;

液体容器。

5检测系统

超声波探伤仪

图2止推法兰和平面导轨类检测

超声波探伤仪性能应符合JB/T10061的要求。5.2液浸探头

探头性能应符合JB/T12466的要求。推荐采用点聚焦探头,也可采用其他适用探头。推荐发射探头焦区宽度或声束直径4mm,推荐探头频率2.5MHz~10MHz.晶片直径根据发射探头焦区宽度要求选定,5.3对比试块

对比试块为带有人工缺陷的滑动轴承。每种试块只适用于一种轴承的检测。对比试块的材质及制造方法、形状尺寸应与被检产品相同。其衬背与合金层结合强度,应符合产品轴承的技术条件。用超声检测试块不同部位时,在同一灵敏度下的穿透波高度变化幅度不大于20%(见图3)。人工缺陷包括两类:一类孔用以测试超声检测系统探测最小缺陷的能力,直径$2mm;二类孔用以测试超声检测系统的工作稳定性,直径范围为8mm~20mm。可以同样方法增加若于不同直径的人「缺陷参考孔,各人工缺陷中心周向间距应不小于2d。对比试块要求详见附录A。5.4仪器校准与系统综合性能测试5.4.1超声波探伤仪应定期由有资质部门进行校准检定,周期不超过-年。-riKaeerkca-

GB/T18329.4—2021

自动超声检测系统应定期进行系统综合性能测试,测试周期应经由制造商与用户商定5.4.2

5.4.3自动超声检测系统通常应满足如下性能指标要求:检测最小缺陷直径≥2mm

检测人T缺陷面积示值误差:-10%Aa≤(A一Am)/AX100%≤10%Aa;系统稳定性:系统连续工作24h后,检测灵敏度与24h前相比波动不得大于2dB。5人员资格

按本部分实施超声检测的人员·应按GB/T9445进行资格鉴定与认证,取得超声检测相关工业门类的资格等级证书。

7、检测程序

7.1工件表面要求

待检工件表面,不得有影响检测的局部凹陷和凸起:合金层表面和衬背表面粗糙度Ra≤3.2um:安装面表面粗糙度Ra≤6.3um;待检工件应经清洗和擦拭。7.2

检测系统调试

按附录A的要求,输人对比试块相关参数。7.2.2

将符合5.3要求的对比试块安放于工件定位装置上。根据试块厚度,调整对置发射和接收探头,使焦点落在结合层处,并保持探头与试块垂直,调整两探头的起始位置,使其运动行程至少各超出轴承宽度B两端半个探头直径调整仪器增益或衰减使得结合最良好区域穿透波高度h=80%H(见图3).以此为检测灵敏度。自动扫查对比试块*2mm人工缺陷部位,h应≤40%H(见图4):注:对于不同类型检测设备,也可采用供需双方协商选定的h最大限定数值作为缺陷判定依据7.2.7三次自动扫查对比试块,并打印检验记录。每处二类人工缺陷(二类孔)面积示值误差应符合5.4.3的规定。

-rKaeerkca-

GB/T18329.4—2021

波动范围品

调整试块结合良好区域波高

4扫查试块2mm人工缺陷区域波高图4

-rKaeerkca-

7.3产品检测

7.3.1被检工件安装

GB/T18329.4—2021

取下对比试块,换装待检产品。若为轴瓦产品宜成对安装,且根据自由弹张量使两者两端对口面之间保持大致相等的间隙,以使被检工件表面基本呈正圆状态。7.3.2工件扫查

启动检测系统设备,带动被检工件及探头协调运动,对工件进行扫查,确保被检表面100%覆盖。扫查参数如下:

a)工件为旋转运动时,探头沿工件轴向方向做连续或间歇勾速运动,扫描重叠宽度≥聚焦探头焦区宽度或声束直径的20%。

b)工件为直线运动时,探头在工件完成一纵向行程后平行于工件表面做横向间歇运动,扫描重叠宽度≥聚焦探头焦区宽度或声束直径的20%。在满足检测灵敏度和系统性能要求的前提下,扫查参数也可经协商确定。c免费标准bzxz.net

7.4检测灵敏度核查

7.4.1工件检测每隔2h及每天工作结束时,应采用对比试块对系统的检测灵敏度进行核查。结合最良好区域穿透波高与开始时相比下降不得大于2dB。否则应对设备重新调试和测试,达到要求后再对上一次核查后所检测的工件进行重检7.4.2在被检工件规格更换、系统关键零部件更换、检测人员变更、检测参数变更及系统故障修复后,均需对检测灵敏度和其他性能参数进行核查7.5仪器参数和检测速度设置

在检测系统调试、产品检测、检测灵敏度核查过程中,仪器参数和检测速度均应保持一致。8结合缺陷判别

根据穿透波高进行判别

当被检区域穿透波高h≤40%H(见图5)时,即认定为结合缺陷区域,并以此区域范围确定缺陷面积。

注:对于不同类型检测设备,也可采用供需双方协商选定的在最大限定数值作为缺陷判定依据7

-riKacerKAca-

GB/T18329.4—2021

5产品结合缺陷波形

合金及衬背材料中的气孔、夹杂、裂纹等缺陷,均视作结合不良缺陷。距离≤10mm的若干缺陷视为单个缺陷面积等于各缺陷之和。8.2

结合缺陷分类

表2给出了五种不同的结合缺陷级别。适用的缺陷级别应在产品图上按照第10章给出的方式进行标记。轴承的不同区域可根据载荷的种类、大小和方向选择不同的结合缺陷级别例如,轴承120°高载荷区域的A级结合缺陷和轴承剩余区域的BI级结合缺陷,或受力瓦(下主轴瓦或上连杆瓦)的BI级结合缺陷和非受力瓦(上主轴瓦或下连杆瓦)的B2级结合缺陷等。产品图上无缺陷类别规定时,由制造商与用户商定。

单个缺陷面积

结合缺陷级别

全部扫查区域”内

总缺陷面积在宽度6区域面积中的占比%

扫查区域是指径向轴承、止推轴承或导轨类元件的滑动表面8

-rrKaeerKAca-

缺陷显示及标记

缺陷报警

GB/T18329.4—2021

宜设自动报警功能,穿透波高度一且达到设定缺陷范围,仪器会立即声、光报警自动显示及记录

优先采用自动显示及记录,实现计算机控制、检测结果的实时显示及检测记录打印。显示及记录中应标明单个最大缺陷准确位置一即在扫查面积示意图上的X、Y坐标值,以及单个最大缺陷面积和总缺陷面积等:不合格则标明废品标识:×(记录格式参见附录B)。9.3

人工记录

对规定为A类缺陷的产品,也可不进行自动记录。只对判定存在结合缺陷的产品,用手工做出废品标识。

产品图上的标记

依据本部分,按如下方式表示轴承缺陷级别B2级缺陷:检测GB/T18329.4B2

检测报告

检测报告中应包括如下内容:

检测标准;

轴承外形尺寸和材料:

超声波探伤仪型号和编号;

探头型号和编号;

超声波探伤仪脉冲重复频率、检测系统检测速度;检测结果:批次数量、合格数量、各类缺陷数量及情况简述:轴承制造厂商;

检测人员及资质和检测日期:

对所有结合缺陷超标轴承,应给出附有自动记录图形的检测报告(参见附录B)。9

-rrKaeerkca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。