GB/T 39165-2020

基本信息

标准号: GB/T 39165-2020

中文名称:电阻点焊及凸焊接头的剥离和凿离试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3040234

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39165-2020.Test method of peel and chisel for resistance spot and projection welds.

1范围

GB/T 39165规定了电阻点焊及凸焊接头的剥离和凿离试验的设备及工具、试样、试验步骤、试验数据处理和试验报告。

GB/T 39165适用于厚度为0.5 mm~5.0 mm的两层或两层以上金属板的电阻点焊及凸焊接头.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.

GB/T 3375焊接术语

GB/T 39166电阻点焊、凸焊及缝焊接头的机械剥离试验方法(GB/T 39166-2020 , ISO 14270:2016,MOD)

3术语和定义

GB/T 3375界定的以及下列术语和定义适用于本文件。

3.1

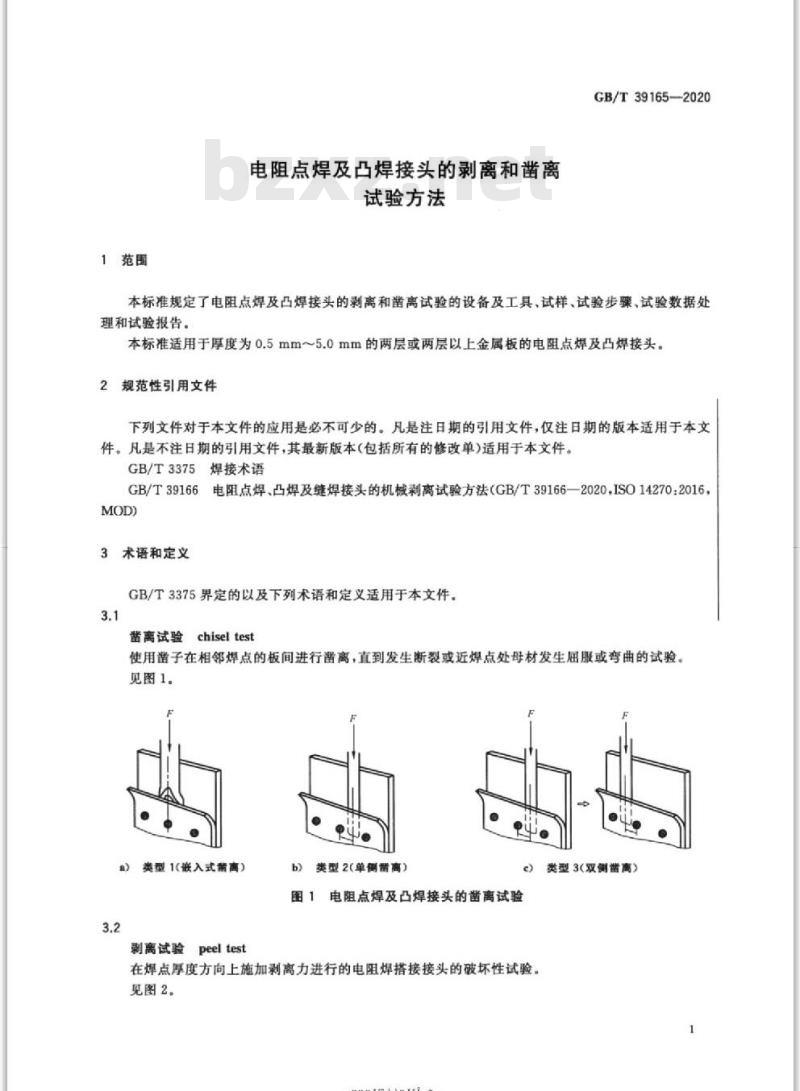

凿离试验 chisel test

使用凿子在相邻焊点的板间进行凿离,直到发生断裂或近焊点处母材发生屈服或弯曲的试验。

见图1.

3.2

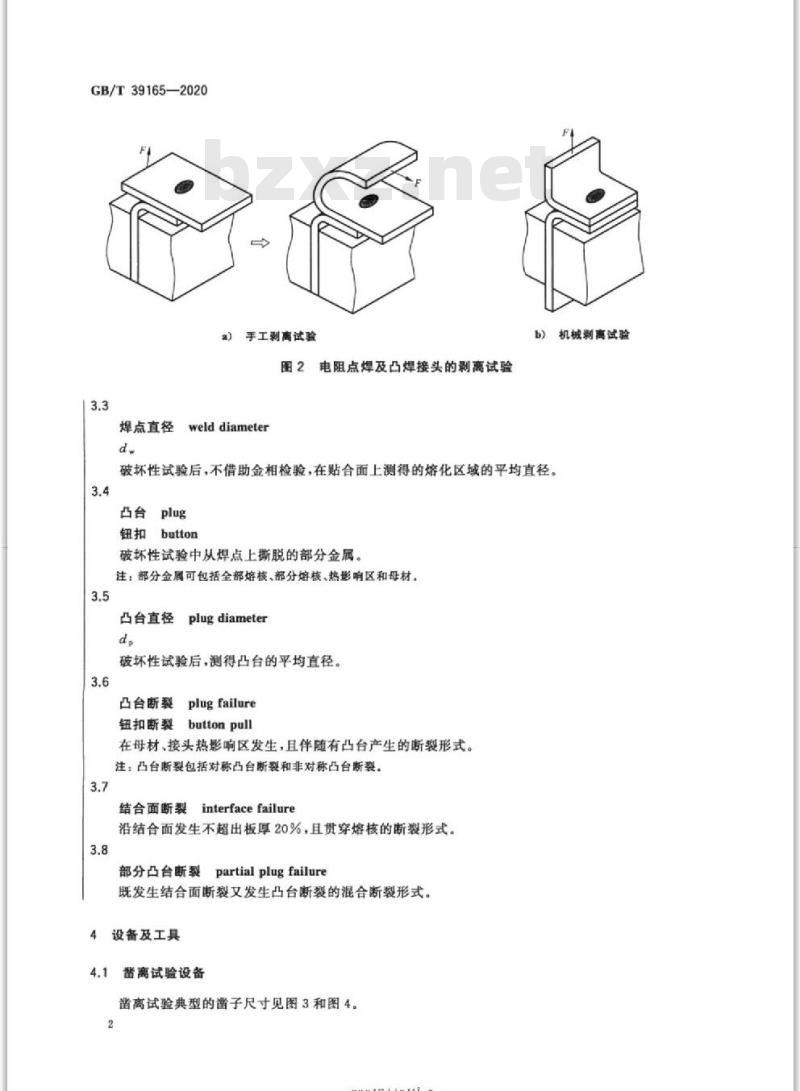

剥离试验 peel test

在焊点厚度方向上施加剥离力进行的电阻焊搭接接头的破坏性试验。

见图2.

3.3

焊点直径 weld diameter

dw

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。

3.4

凸台 plug

钮扣 button

破坏性试验中从焊点上撕脱的部分金属。

注:部分金属可包括全部熔核部分熔核、热影响区和母材。

3.5

凸台直径 plug diameter

dp

破坏性试验后,测得凸台的平均直径。

3.6

凸台断裂 plug failure

钮扣断裂 button pull

在母材、接头热影响区发生,且伴随有凸台产生的断裂形式。

注:凸台断裂包括对称凸台断裂和非对称凸台断裂。

3.7

结合面断裂 interface failure

沿结合面发生不超出板厚20%,且贯穿熔核的断裂形式.

1范围

GB/T 39165规定了电阻点焊及凸焊接头的剥离和凿离试验的设备及工具、试样、试验步骤、试验数据处理和试验报告。

GB/T 39165适用于厚度为0.5 mm~5.0 mm的两层或两层以上金属板的电阻点焊及凸焊接头.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.

GB/T 3375焊接术语

GB/T 39166电阻点焊、凸焊及缝焊接头的机械剥离试验方法(GB/T 39166-2020 , ISO 14270:2016,MOD)

3术语和定义

GB/T 3375界定的以及下列术语和定义适用于本文件。

3.1

凿离试验 chisel test

使用凿子在相邻焊点的板间进行凿离,直到发生断裂或近焊点处母材发生屈服或弯曲的试验。

见图1.

3.2

剥离试验 peel test

在焊点厚度方向上施加剥离力进行的电阻焊搭接接头的破坏性试验。

见图2.

3.3

焊点直径 weld diameter

dw

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。

3.4

凸台 plug

钮扣 button

破坏性试验中从焊点上撕脱的部分金属。

注:部分金属可包括全部熔核部分熔核、热影响区和母材。

3.5

凸台直径 plug diameter

dp

破坏性试验后,测得凸台的平均直径。

3.6

凸台断裂 plug failure

钮扣断裂 button pull

在母材、接头热影响区发生,且伴随有凸台产生的断裂形式。

注:凸台断裂包括对称凸台断裂和非对称凸台断裂。

3.7

结合面断裂 interface failure

沿结合面发生不超出板厚20%,且贯穿熔核的断裂形式.

标准图片预览

标准内容

ICS25.160.40

中华人民共和国国家标准

GB/T39165—2020

电阻点焊及凸焊接头的剥离和凿离试验方法

Test method of peel and chisel for resistance spot and projection welds(ISO10447:2015,Resistance welding-Testing of weldsPeel andchisel testing of resistance spot and projection welds,MOD)2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39165—2020

1范围Www.bzxZ.net

2规范性引用文件

术语和定义

设备及工具

试验步骤

试验数据处理

8试验报告

附录A(资料性附录)本标准与ISO10447:2015相比的结构变化情况附录B(资料性附录)本标准与ISO10447:2015的技术性差异及其原因一览表KaeerkAca-

本标准按照GB/T1.1一2009给出的规则起草。GB/T39165—2020

本标准使用重新起草法修改采用ISO10447:2015《电阻焊焊缝的试验电阻点焊及凸焊接头的剥离及凿离试验》。

本标准与ISO10447:2015相比在结构上有较多调整,附录A中列出了本标准与ISO10447:2015的章条编号变化对照一览表。

本标准与ISO10447:2015相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(I)进行了标示,附录B中给出了相应技术性差异及其原因的一览表。本标准做了下列编辑性修改:

修改了标准名称;

删除了参考文献。

本标准由全国焊接标准化技术委员会(SAC/TC55)提出并归口。本标准起草单位:中车长春轨道客车股份有限公司、哈尔滨焊接研究院有限公司、滁州市宏达模具制造有限公司、重庆科技学院、上海材料研究所、中车青岛四方机车车辆股份有限公司、吉利汽车研究院(宁波)有限公司、北京航天新风机械设备有限责任公司。本标准主要起草人:王春生、靳彤、李伦权、尹立孟、宋北、苏金花、王滨、张志毅、叶结和、谢刚、崔阳阳。

rKaeerkAca-

1范围

电阻点焊及凸焊接头的剥离和凿离试验方法

GB/T39165—2020

本标准规定了电阻点焊及凸焊接头的剥离和凿离试验的设备及工具、试样、试验步骤、试验数据处理和试验报告

本标准适用于厚度为0.5mm~5.0mm的两层或两层以上金属板的电阻点焊及凸焊接头。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3375焊接术语

GB/T39166电阻点焊、凸焊及缝焊接头的机械剥离试验方法(GB/T39166—2020,ISO14270:2016,MOD)

3术语和定义

GB/T3375界定的以及下列术语和定义适用于本文件3.1

凿离试验chiseltest

使用凿子在相邻焊点的板间进行酱离,直到发生断裂或近焊点处母材发生届服或弯曲的试验。见图1.

类型1(嵌入式离)

剥离试验peeltest

类型2(单侧凿离)

图1电阻点焊及口焊接头的凿离试验类型3(双侧凿离)

在焊点厚度方向上施加剥离力进行的电阻焊搭接接头的破坏性试验。见图2。

rrKaeerkca-

GB/T39165—2020

a)手工刹离试验

图2电阻点焊及凸焊接头的剥离试验焊点直径

weld diameter

b)机械剃离试验

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。3.4

凸台plug

钮扣button

破坏性试验中从焊点上撕脱的部分金属。注:部分金属可包括全部熔核、部分熔核、热影响区和母材。3.5

凸台直径

plugdiameter

破坏性试验后,测得凸台的平均直径。3.6

凸台断裂

plugfailure

buttonpull

钮扣断裂

在母材、接头热影响区发生,且伴随有凸台产生的断裂形式。注:凸台断裂包括对称凸台断裂和非对称凸台断裂。3.7

interface failure

结合面断裂

沿结合面发生不超出板厚20%,且贯穿熔核的断裂形式。3.8

部分凸台断裂

partial plug failure

既发生结合面断裂又发生凸台断裂的混合断裂形式。4设备及工具

凿离试验设备

凿离试验典型的凿子尺寸见图3和图4。2

rrKaeerKAca-

GB/T39165—2020

凿子的几何尺寸应根据工件的厚度和几何形状、焊点直径、焊点间距及试验类型(破坏性试验或非破坏性试验)来选择(见表1)。如果凿子的轴线与焊缝中心重合,凿子上要求开槽(见图3)。应采用锤子或其他工具(如气动、电动或液压驱动等)使凿子楔人板子之间并手工撬开。单位为毫米

说明:

清除所有边角毛刺。

用于焊点直径<8mm的凿子

用于焊点直径<13mm的凿子

图3典型的凿子尺寸示例

-rrKaeerKAca-

GB/T39165—2020

说明:

一任意值。

凿子示例图

图3b)

图4a)

图4b)

剥离试验设备

类型2-1凿子(用于板厚≤2mm的焊接试件)S

类型2-2凿子(用于板厚>2mm的焊接试件)b)

非破坏性凿离试验的凿子尺寸示例图4

凿子的选择推荐

试验类型(敲坏性试验

或非破坏性试验)

均适用

均适用

非破坏性试验

非破坏性试验

焊点直径d.

试验条件

单位为毫米

板厚。

剥离试验要求缓慢地剥离相邻焊点的板子,直至所有被检焊点完全断裂。通常使用定型卷夹,手钳、老虎钳、台钳或机械化设备来完成试验(见图2和图5)。如果使用定型卷夹进行试验,试件厚度小于1mm时推荐定型卷夹的直径为30mm,见图5a)。试验使用的台钳和手钳应符合图5b)的要求。对于太厚或强度太高不能进行手工检验的材料,推荐按照GB/T39166进行机械剥离试验。可使用常规的拉伸试验机或其他合适的机械化设备来完成试验。-rrKaeerKAca-

说明:

一试件,

2-台钳:

3———焊点:

5试样

使用台钳和定型卷夹的剩离试验a)

b)使用台钳和手钳的测离试验

剩离方向:

手钳:

5手动剥离试验装置示例

GB/T39165—2020

用于生产质量控制时,应从实际焊接构件中取样或采用简化工作试件进行试验。用于设置焊接参数时,在难以从实际焊接构件上取样的情况下,可以使用单独的焊接试件来进行试验。该试件应与实际焊接构件使用相同的材料及厚度、模拟相同的焊接生产环境,以达到相同的焊接质量要求。在制备试件时,应考虑实际构件焊接时分流或阻抗的影响,采用在焊机的喉部区域嵌人足够的材料,达到实际生产条件下工件的磁效应。6试验步骤

6.1凿离试验

6.1.1凿离试验的目的是通过破坏性凿离试验来确定焊点尺寸和断裂形式,以及通过非破坏性凿离试验来验证焊接质量。

6.1.2在凿离试验中,应使用凿子使邻近焊点的板子分离。凿离试验的结果可能受到以下因素的影响:

凿子形状

锤击形式

尺寸和类型:

锤击方式和次数;

试样—板厚;

相对于板子及其边缘距离的焊点位置;5

-rrKaeerkca-

GB/T39165—2020

e)相对于焊点的凿子位置;

f)凿子的嵌人深度。

6.1.3生产中使用非破坏性凿离试验之前,试验的有效性应通过破坏性凿离试验进行验证。非破坏性凿离试验应谨慎使用,特别是用于高强度钢试件。焊接接头的设计和母材的厚度也可能影响试验结果。6.1.4对于破坏性的凿离试验,应在相邻焊点的板间进行凿离,直到焊点或近焊点处发生断裂,或发生严重变形为止。试验的目的是分离板子,使焊点发生凸台断裂或结合面断裂,以测定焊点尺寸,对于三层或三层以上板子的焊接,应在相邻的板子之间进行试验。6.1.5对于非破坏性的凿离试验,同样在相邻焊点的板间进行凿离,直到焊点附近的母材发生届服或弯曲,试验的目的是在保证焊点或近焊点处不发生断裂的前提下进行凿离。对于三层或三层以上板子的焊接,应在相邻的板子之间进行试验。6.2剥离试验

剥离试验是为测定焊点尺寸和评估断裂形式的一种搭接接头破坏性试验,断裂形式和凸台尺寸与施加力的方向相关。取自实际焊接构件或焊接试件上的试样都可进行剥离试验。7试验数据处理

7.1通则

破坏性凿离试验或剥离试验后,可测定焊点尺寸及评估断裂形式。按照GB/T39166进行的机械剥离试验,也可测量机械剥离力。7.2口台断裂的焊点直径测量

按照图6测量焊点的最大直径d,和最小直径d以测定焊点尺寸(d)。对于凸台断裂的情况,断裂可能发生在远离焊点的母材上。如果可能,应折回或者去除多余的母材;如果不可能,应测量一个尺寸,该尺寸可认为是焊点直径d。。使用图7a)中带刃口的检测量具对凸台断裂的焊点直径进行测量。由d,和d,计算得出焊点的平均直径d见公式(1)。d,+dz

式中:

d焊点平均直径,单位为毫米(mm);d一焊点最大直径,单位为毫米(mm);d,—焊点最小直径,单位为毫米(mm)。(1)

对于焊点形状是非对称的情况,焊点的强度与施加力的方向相关,应在试验报告内注明d,与d的比例。焊点直径的尺寸应下舍入到最近的0,1mm。7.3部分凸台断裂的口台直径测量对于部分凸台断裂的情况,应测量和记录凸台的最大直径和最小直径(d和d。)。按公式(2)计算得出凸台的平均直径dp。

式中:

d,=d+d

d,凸台平均直径,单位为毫米(mm);ds—凸台最大直径,单位为毫米(mm);6

rKaeerkAca-

d。凸台最小直径,单位为毫米(mm)。7.4结合面断裂的焊点直径测量

GB/T39165—2020

对于结合面断裂的情况,见图7b),应使用手持放大镜或显微镜准确地确定结合面断裂的边缘来测定焊点直径(d,和d,)。如果存在光滑的塑性环区,应只测量粗糙的断裂区。a)对称凸台”

非对称凸台”

部分凸台”

d,=d,=(d,+d)/2.

d,=(di+dz)/2和d,=(d,+d.)/2.

图6口台断裂及部分凸台断裂的焊点直径和凸台直径测量示例7

KaeerkAca-

GB/T39165—2020

说明:

检测量具的刃口;

剪切断裂贴合面;

塑性环区;

熔核;

粗糙的断裂区,

:塑性环区直径。

估算的熔核直径(即焊点直径)。d.-(d,+da)/2.

凸台断裂

结合面断囊

注:图7所示的横截面仅用于解释说明。熔核直径可在腐蚀的焊缝横截面上测量。本试验的测量不需要腐蚀焊缝横截面,

试验报告

试验报告应至少包含下列信息:a)

本标准编号;

试验类型(凿离试验或剥离试验):试验设备工具;

焊接方法;

焊接设备;

焊点直径的测量示例

-rrKaeerKAca-

焊接参数;

材料信息;

焊点尺寸(依据试验选择d,、dzds、dd.、d,);如有需要,每个焊点直径的最大值与最小值(d,和d,)的比值;GB/T39165—2020

断裂形式描述(对称凸台断裂,非对称凸台断裂,部分凸台断裂,结合面断裂等);其他信息;

报告日期。

-riKaeerkca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39165—2020

电阻点焊及凸焊接头的剥离和凿离试验方法

Test method of peel and chisel for resistance spot and projection welds(ISO10447:2015,Resistance welding-Testing of weldsPeel andchisel testing of resistance spot and projection welds,MOD)2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39165—2020

1范围Www.bzxZ.net

2规范性引用文件

术语和定义

设备及工具

试验步骤

试验数据处理

8试验报告

附录A(资料性附录)本标准与ISO10447:2015相比的结构变化情况附录B(资料性附录)本标准与ISO10447:2015的技术性差异及其原因一览表KaeerkAca-

本标准按照GB/T1.1一2009给出的规则起草。GB/T39165—2020

本标准使用重新起草法修改采用ISO10447:2015《电阻焊焊缝的试验电阻点焊及凸焊接头的剥离及凿离试验》。

本标准与ISO10447:2015相比在结构上有较多调整,附录A中列出了本标准与ISO10447:2015的章条编号变化对照一览表。

本标准与ISO10447:2015相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(I)进行了标示,附录B中给出了相应技术性差异及其原因的一览表。本标准做了下列编辑性修改:

修改了标准名称;

删除了参考文献。

本标准由全国焊接标准化技术委员会(SAC/TC55)提出并归口。本标准起草单位:中车长春轨道客车股份有限公司、哈尔滨焊接研究院有限公司、滁州市宏达模具制造有限公司、重庆科技学院、上海材料研究所、中车青岛四方机车车辆股份有限公司、吉利汽车研究院(宁波)有限公司、北京航天新风机械设备有限责任公司。本标准主要起草人:王春生、靳彤、李伦权、尹立孟、宋北、苏金花、王滨、张志毅、叶结和、谢刚、崔阳阳。

rKaeerkAca-

1范围

电阻点焊及凸焊接头的剥离和凿离试验方法

GB/T39165—2020

本标准规定了电阻点焊及凸焊接头的剥离和凿离试验的设备及工具、试样、试验步骤、试验数据处理和试验报告

本标准适用于厚度为0.5mm~5.0mm的两层或两层以上金属板的电阻点焊及凸焊接头。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3375焊接术语

GB/T39166电阻点焊、凸焊及缝焊接头的机械剥离试验方法(GB/T39166—2020,ISO14270:2016,MOD)

3术语和定义

GB/T3375界定的以及下列术语和定义适用于本文件3.1

凿离试验chiseltest

使用凿子在相邻焊点的板间进行酱离,直到发生断裂或近焊点处母材发生届服或弯曲的试验。见图1.

类型1(嵌入式离)

剥离试验peeltest

类型2(单侧凿离)

图1电阻点焊及口焊接头的凿离试验类型3(双侧凿离)

在焊点厚度方向上施加剥离力进行的电阻焊搭接接头的破坏性试验。见图2。

rrKaeerkca-

GB/T39165—2020

a)手工刹离试验

图2电阻点焊及凸焊接头的剥离试验焊点直径

weld diameter

b)机械剃离试验

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。3.4

凸台plug

钮扣button

破坏性试验中从焊点上撕脱的部分金属。注:部分金属可包括全部熔核、部分熔核、热影响区和母材。3.5

凸台直径

plugdiameter

破坏性试验后,测得凸台的平均直径。3.6

凸台断裂

plugfailure

buttonpull

钮扣断裂

在母材、接头热影响区发生,且伴随有凸台产生的断裂形式。注:凸台断裂包括对称凸台断裂和非对称凸台断裂。3.7

interface failure

结合面断裂

沿结合面发生不超出板厚20%,且贯穿熔核的断裂形式。3.8

部分凸台断裂

partial plug failure

既发生结合面断裂又发生凸台断裂的混合断裂形式。4设备及工具

凿离试验设备

凿离试验典型的凿子尺寸见图3和图4。2

rrKaeerKAca-

GB/T39165—2020

凿子的几何尺寸应根据工件的厚度和几何形状、焊点直径、焊点间距及试验类型(破坏性试验或非破坏性试验)来选择(见表1)。如果凿子的轴线与焊缝中心重合,凿子上要求开槽(见图3)。应采用锤子或其他工具(如气动、电动或液压驱动等)使凿子楔人板子之间并手工撬开。单位为毫米

说明:

清除所有边角毛刺。

用于焊点直径<8mm的凿子

用于焊点直径<13mm的凿子

图3典型的凿子尺寸示例

-rrKaeerKAca-

GB/T39165—2020

说明:

一任意值。

凿子示例图

图3b)

图4a)

图4b)

剥离试验设备

类型2-1凿子(用于板厚≤2mm的焊接试件)S

类型2-2凿子(用于板厚>2mm的焊接试件)b)

非破坏性凿离试验的凿子尺寸示例图4

凿子的选择推荐

试验类型(敲坏性试验

或非破坏性试验)

均适用

均适用

非破坏性试验

非破坏性试验

焊点直径d.

试验条件

单位为毫米

板厚。

剥离试验要求缓慢地剥离相邻焊点的板子,直至所有被检焊点完全断裂。通常使用定型卷夹,手钳、老虎钳、台钳或机械化设备来完成试验(见图2和图5)。如果使用定型卷夹进行试验,试件厚度小于1mm时推荐定型卷夹的直径为30mm,见图5a)。试验使用的台钳和手钳应符合图5b)的要求。对于太厚或强度太高不能进行手工检验的材料,推荐按照GB/T39166进行机械剥离试验。可使用常规的拉伸试验机或其他合适的机械化设备来完成试验。-rrKaeerKAca-

说明:

一试件,

2-台钳:

3———焊点:

5试样

使用台钳和定型卷夹的剩离试验a)

b)使用台钳和手钳的测离试验

剩离方向:

手钳:

5手动剥离试验装置示例

GB/T39165—2020

用于生产质量控制时,应从实际焊接构件中取样或采用简化工作试件进行试验。用于设置焊接参数时,在难以从实际焊接构件上取样的情况下,可以使用单独的焊接试件来进行试验。该试件应与实际焊接构件使用相同的材料及厚度、模拟相同的焊接生产环境,以达到相同的焊接质量要求。在制备试件时,应考虑实际构件焊接时分流或阻抗的影响,采用在焊机的喉部区域嵌人足够的材料,达到实际生产条件下工件的磁效应。6试验步骤

6.1凿离试验

6.1.1凿离试验的目的是通过破坏性凿离试验来确定焊点尺寸和断裂形式,以及通过非破坏性凿离试验来验证焊接质量。

6.1.2在凿离试验中,应使用凿子使邻近焊点的板子分离。凿离试验的结果可能受到以下因素的影响:

凿子形状

锤击形式

尺寸和类型:

锤击方式和次数;

试样—板厚;

相对于板子及其边缘距离的焊点位置;5

-rrKaeerkca-

GB/T39165—2020

e)相对于焊点的凿子位置;

f)凿子的嵌人深度。

6.1.3生产中使用非破坏性凿离试验之前,试验的有效性应通过破坏性凿离试验进行验证。非破坏性凿离试验应谨慎使用,特别是用于高强度钢试件。焊接接头的设计和母材的厚度也可能影响试验结果。6.1.4对于破坏性的凿离试验,应在相邻焊点的板间进行凿离,直到焊点或近焊点处发生断裂,或发生严重变形为止。试验的目的是分离板子,使焊点发生凸台断裂或结合面断裂,以测定焊点尺寸,对于三层或三层以上板子的焊接,应在相邻的板子之间进行试验。6.1.5对于非破坏性的凿离试验,同样在相邻焊点的板间进行凿离,直到焊点附近的母材发生届服或弯曲,试验的目的是在保证焊点或近焊点处不发生断裂的前提下进行凿离。对于三层或三层以上板子的焊接,应在相邻的板子之间进行试验。6.2剥离试验

剥离试验是为测定焊点尺寸和评估断裂形式的一种搭接接头破坏性试验,断裂形式和凸台尺寸与施加力的方向相关。取自实际焊接构件或焊接试件上的试样都可进行剥离试验。7试验数据处理

7.1通则

破坏性凿离试验或剥离试验后,可测定焊点尺寸及评估断裂形式。按照GB/T39166进行的机械剥离试验,也可测量机械剥离力。7.2口台断裂的焊点直径测量

按照图6测量焊点的最大直径d,和最小直径d以测定焊点尺寸(d)。对于凸台断裂的情况,断裂可能发生在远离焊点的母材上。如果可能,应折回或者去除多余的母材;如果不可能,应测量一个尺寸,该尺寸可认为是焊点直径d。。使用图7a)中带刃口的检测量具对凸台断裂的焊点直径进行测量。由d,和d,计算得出焊点的平均直径d见公式(1)。d,+dz

式中:

d焊点平均直径,单位为毫米(mm);d一焊点最大直径,单位为毫米(mm);d,—焊点最小直径,单位为毫米(mm)。(1)

对于焊点形状是非对称的情况,焊点的强度与施加力的方向相关,应在试验报告内注明d,与d的比例。焊点直径的尺寸应下舍入到最近的0,1mm。7.3部分凸台断裂的口台直径测量对于部分凸台断裂的情况,应测量和记录凸台的最大直径和最小直径(d和d。)。按公式(2)计算得出凸台的平均直径dp。

式中:

d,=d+d

d,凸台平均直径,单位为毫米(mm);ds—凸台最大直径,单位为毫米(mm);6

rKaeerkAca-

d。凸台最小直径,单位为毫米(mm)。7.4结合面断裂的焊点直径测量

GB/T39165—2020

对于结合面断裂的情况,见图7b),应使用手持放大镜或显微镜准确地确定结合面断裂的边缘来测定焊点直径(d,和d,)。如果存在光滑的塑性环区,应只测量粗糙的断裂区。a)对称凸台”

非对称凸台”

部分凸台”

d,=d,=(d,+d)/2.

d,=(di+dz)/2和d,=(d,+d.)/2.

图6口台断裂及部分凸台断裂的焊点直径和凸台直径测量示例7

KaeerkAca-

GB/T39165—2020

说明:

检测量具的刃口;

剪切断裂贴合面;

塑性环区;

熔核;

粗糙的断裂区,

:塑性环区直径。

估算的熔核直径(即焊点直径)。d.-(d,+da)/2.

凸台断裂

结合面断囊

注:图7所示的横截面仅用于解释说明。熔核直径可在腐蚀的焊缝横截面上测量。本试验的测量不需要腐蚀焊缝横截面,

试验报告

试验报告应至少包含下列信息:a)

本标准编号;

试验类型(凿离试验或剥离试验):试验设备工具;

焊接方法;

焊接设备;

焊点直径的测量示例

-rrKaeerKAca-

焊接参数;

材料信息;

焊点尺寸(依据试验选择d,、dzds、dd.、d,);如有需要,每个焊点直径的最大值与最小值(d,和d,)的比值;GB/T39165—2020

断裂形式描述(对称凸台断裂,非对称凸台断裂,部分凸台断裂,结合面断裂等);其他信息;

报告日期。

-riKaeerkca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。